Область техники, к которой относится изобретение

Настоящее изобретение относится к водной композиции для минеральных волокон, способу получения продукта из минерального волокна, скрепленного с использованием указанного связующего, и продукту из минерального волокна, включающему минеральные волокна в контакте с отвержденным связующим.

Предпосылки создания изобретения

Продукты из минеральных волокон включают искусственные стекловидные волокна (MMVF), такие как, например, стеклянные волокна, керамические волокна, базальтовые волокна, шлаковата, стекловата и каменная вата, которые скреплены вместе отвержденным термореактивным полимерным связующим материалом. Для использования в качестве термо- или звукоизоляционных изделий склеенные маты из минеральных волокон обычно получают путем превращения полученного из подходящего сырья расплава в волокна обычным способом, например, методом прядения через колпачок или методом каскадного роторного прядения. Волокна вдуваются в формовочную камеру и, находясь в воздухе и все еще в горячем состоянии, распыляются с раствором связующего и случайным образом оседают в виде мата или полотна на движущийся конвейер. Затем мат из волокна передают в печь для отверждения, в которой через мат продувают горячий воздух для отверждения связующего и прочного скрепления минеральных волокон вместе.

Раньше выбранными для связующего смолами были фенолоформальдегидные смолы, которые могут быть произведены экономично, и могут быть наращены мочевиной перед применением в качестве связующего. Однако существующее и предлагаемое законодательство, направленное на снижение или устранение выбросов формальдегида, привело к разработке не содержащих формальдегида связующих, таких как, например, композиции связующих на основе поликарбоксиполимеров и полиолов или полиаминов, таких, как раскрытые в EP-A-583086, EP-A-990727, EP-A-1741726, US-A-5318990 и US-A-2007/0173588.

Другой группой нефенолоформальдегидных связующих являются продукты реакций присоединения/элиминирования алифатических и/или ароматических ангидридов с алканоламинами, например, раскрытые в WO 99/36368, WO 01/05725, WO 01/96460, WO 02/06178, WO 2004/007615 и WO 2006/061249. Эти связующие композиции являются водорастворимыми и проявляют исключительные связывающие свойства с точки зрения скорости отверждения и плотности отверждения. В WO 2008/023032 раскрываются модифицированные мочевиной связующие такого типа, которые обеспечивают изделия из минеральной ваты, имеющие пониженное влагопоглощение.

Так как некоторые из исходных материалов, используемых в производстве этих связующих, является довольно дорогими химикатами, существует постоянная потребность в обеспечении связующими, не содержащими формальдегид, производимыми экономически выгодно.

Другим результатом в связи с ранее известными водными композициями связующих для минеральных волокон является то, что по меньшей мере большинство из исходных материалов, используемых для производства этих связующих, происходит из ископаемого топлива. Существует постоянная тенденция потребителей отдавать предпочтение продуктам, которые полностью или по меньшей мере частично произведены из возобновляемых материалов, и поэтому существует потребность в предоставлении связующих для минеральной ваты, которые, по меньшей мере частично, произведены из возобновляемых материалов.

Другим результатом в связи с ранее известными водными композициями связующих для минеральных волокон является то, что они включают компоненты, которые являются коррозионными) и/или опасными. Это требует защитных мер для оборудования, включенного в производство продуктов из минеральной ваты, для предупреждения коррозии, и также требует мер по безопасности для персонала, работающего с этим оборудованием. Это ведет к увеличению затрат и проблемам со здоровьем, и поэтому к необходимости предоставления связующих композиций для минеральных волокон с пониженным содержанием коррозионных и/или опасных материалов.

Между тем предложен ряд связующих для минеральных волокон, которые в значительной степени основаны на возобновляемых материалах. Во многих случаях эти связующие, основанные в значительной степени на возобновляемых ресурсах, также не содержат формальдегида.

Однако многие из этих связующих все еще относительно дорогие, поскольку они основаны на сравнительно дорогостоящих базовых материалах.

Сущность изобретения

Соответственно, целью настоящего изобретения является композиция связующего, которая особенно подходит для скрепления минеральных волокон, в которой в качестве исходных материалов используются возобновляемые материалы, снижены или устранены коррозионные и/или опасные материалы, и которая является сравнительно недорогой в производстве.

Другой целью настоящего изобретения является предоставление продукта из минеральной ваты, скрепленной такой композицией связующего.

Другой целью настоящего изобретения является способ изготовления такого продукта из минеральной ваты.

Согласно первому аспекту настоящего изобретения предоставляется композиция связующего, предпочтительно без формальдегида, включающая

- компонент (i) в форме одного или нескольких окисленных лигнинов;

- компонент (ii) в форме одного или нескольких сшивателей;

- компонент (iii) в форме одного или нескольких пластификаторов.

Согласно второму аспекту настоящего изобретения предлагается способ получения продукта из скрепленных минеральных волокон, который включает стадию контактирования минеральных волокон с водной композицией связующего, описанной выше.

Согласно третьему аспекту настоящего изобретения предлагается продукт из минеральной ваты, включающий минеральные волокна в контакте с отвержденной композицией связующего согласно настоящему изобретению.

Авторы настоящего изобретения неожиданно обнаружили, что возможно получить продукт из минеральной ваты, включающий минеральные волокна, скрепленные связующим, как результат отверждения композиции связующего, при этом можно получить композицию связующего в значительной степени из недорогих возобновляемых материалов, которая не содержит или содержит в малой степени какие-либо коррозионные или опасные агенты.

Описание предпочтительных воплощений

Водная композиция связующего для минеральных волокон согласно настоящему изобретению включает

- компонент (i) в форме одного или нескольких окисленных лигнинов;

- компонент (ii) в форме одного или нескольких сшивателей;

- компонент (iii) в форме одного или нескольких пластификаторов.

В предпочтительном воплощении связующие согласно настоящему изобретению не содержат формальдегид.

Для целей настоящей заявки термин «не содержит формальдегид» определяет свойства продукта из минеральной ваты, где выделение формальдегида из продукта из минеральной ваты составляет ниже 5 мкг/м2/час, предпочтительно ниже 3 мкг/м2/час. Предпочтительно испытание выполняют согласно ISO 16000 для проверки выделения альдегидов.

Компонент (i)

Компонент (i) находится в форме одного или нескольких окисленных лигнинов.

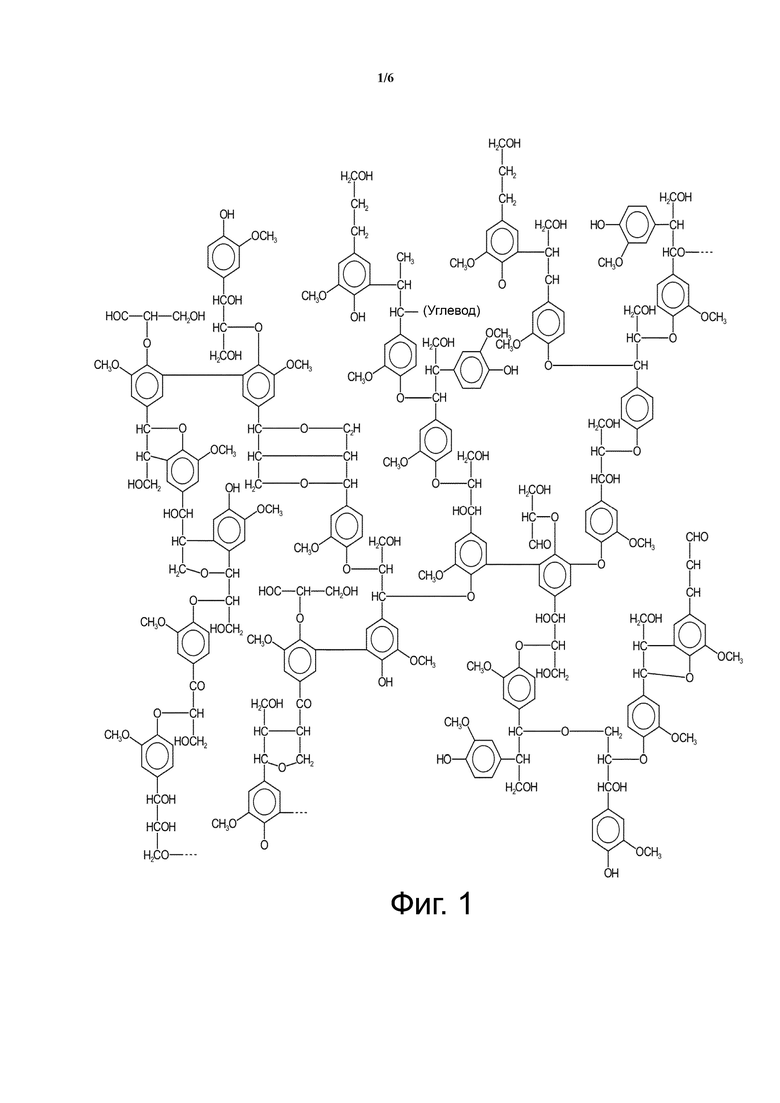

Лигнин, целлюлоза и гемицеллюлоза являются тремя основными органическими соединениями в клеточной стенке растений. Лигнин можно рассматривать как клей, который удерживает целлюлозные волокна вместе. Лигнин содержит как гидрофильные, так и гидрофобные группы. Он является вторым самым распространенным природным полимером в мире, уступающим только целлюлозе, и по оценкам составляет 20-30% всего углерода, содержащегося в биомассе, что составляет более 1 миллиарда тонн во всем мире.

Фиг.1 показывает разрез возможной структуры лигнина.

Существуют по меньшей мере четыре группы технических лигнинов, доступных на рынке. Эти четыре группы показаны на фиг.3. Возможная пятая группа лигнин Biorefinery немного отличается, так как он описывается не процессом экстрагирования, а процессом происхождения, например, биорафинированием, и поэтому он может быть похожим или отличаться от других упомянутых групп. Каждая группа отличается от каждой другой группы, и каждая подходит для различных применений. Лигнин является комплексным гетерогенным материалом, образованным различными, до трех, фенилпропановыми мономерами, в зависимости от источника. Лигнины мягкой древесины состоят главным образом из звеньев кониферилового спирта, см. фиг.2, и в результате они являются более однородными, чем лигнины твердой древесины, которые имеют более высокое содержание звеньев сирингилового спирта, см. фиг.2. Внешний вид и консистенция лигнина весьма изменчивы и сильно зависят от технологического процесса.

Краткий обзор свойств этих технических лигнинов приводится на фиг.4.

Лигносульфонат из процесса сульфитной варки целлюлозы остается крупнейшим коммерчески доступным источником лигнина мощностью 1,4 миллиона тонн. Но если отодвинуть его в сторону, то в настоящее время крафт-процесс является самым используемым процессом варки целлюлозы и постепенно заменяет сульфитный процесс. По оценке 78 миллионов тонн в год лигнина во всем мире генерируется производством крафт-целлюлозы, но большая его часть сжигается для получения пара и энергии. В настоящее время объем крафт-извлечения оценивается в 160000 тонн, но источники показывают, что извлечение в настоящее время составляет только примерно 75000 тонн. Крафт-лигнин получают из черного щелока, отработанного щелока сульфатного или крафт-процесса. В настоящее время для производства крафт-лигнина используют 3 хорошо известных процесса: LignoBoost, LignoForce и SLRP. Эти 3 процесса схожи в том, что они включают добавление CO2 для снижения pH до 9-10 с последующим подкислением для дальнейшего снижения pH до приблизительно 2. Конечная стадия включает некоторую комбинацию промывки, выщелачивания и фильтрации для удаления золы и других примесей. Эти три процесса находятся на различных стадиях коммерциализации во всем мире.

Крафт-процесс вводит тиольные группы, стильбен, в то время как некоторые углеводы остаются. Также как примесь присутствует сульфат натрия из-за осаждения лигнина из щелока серной кислотой, но потенциально этого можно избежать путем замены пути извлечения лигнина. Крафт-процесс ведет к большому количеству фенольных гидроксильных групп, и этот лигнин растворяется в воде, когда эти группы ионизируются (выше рН ~10).

Коммерческий крафт-лигнин обычно более чистый, чем лигносульфонаты. Молекулярная масса составляет 1000-3000 г/моль.

Натронный лигнин происходит из процессов варки целлюлозы с использованием гидроксида натрия, которые в основном используются в случае пшеничной соломы, багассы и льна. Свойства натронного лигнина схожи с крафт-лигнинами с точки зрения растворимости и Tg. В этом процессе не используется сера, и отсутствует ковалентно связанная сера. Уровень золы очень низкий. Натронный лигнин имеет низкую растворимость в нейтральной и кислой средах, но полностью растворяется при рН 12 и выше.

Лигносульфонатный процесс вводит большое количество сульфонатных групп, делая лигнин растворимым в воде, но также в подкисленных водных растворах. Лигносульфонаты содержат до 8% серы в виде сульфоната, в то время как крафт-лигнин содержит 1-2% серы, главным образом связанной с лигнином. Молекулярная масса лигносульфоната составляет 15000-50000 г/моль. Этот лигнин содержит больше оставшихся углеводов по сравнению с другими типами и имеет более высокую среднюю молекулярную массу. Типичное гидрофобное ядро лигнина вместе с большим количеством ионизированных сульфатных групп делает этот лигнин привлекательным в качестве поверхностно-активного вещества, и он часто находит применение в диспергировании цемента и т.д.

Становится доступной еще одна группа лигнинов - лигнины, образующиеся в процессах биорафинирования, в которых углеводы отделяются от лигнина химическими или биохимическими процессами с образованием богатой углеводами фракции. Этот остающийся лигнин называют биорафинированным лигнином. Биорафинаты сосредоточены на производстве энергии и производстве заменителей продуктов, полученных из ископаемого топлива и нефтехимии, а также лигнина. Лигнин из этого процесса считается малоценным продуктом или даже отходом, используемым в основном для термического сжигания или используемым в качестве низкосортного корма или утилизируемым иным образом.

Доступность органозольвного лигнина пока еще рассматривается в полупромышленном масштабе. Процесс включает экстрагирование лигнина с использованием воды вместе с различными органическими растворителями (чаще всего этанолом) и некоторыми органическими кислотами. Преимуществом этого процесса является более высокая чистота полученного лигнина, но при более высокой стоимости по сравнению с другими техническими лигнинами и растворимостью в органических растворителях, а не в воде.

Прежние попытки использовать лигнин в качестве базового соединения для композиций связующих для минеральных волокон потерпели неудачу, поскольку трудно найти подходящие сшиватели, которые обеспечивали бы желательные механические свойства отвержденного изделия из минеральной ваты и в то же время избегали опасных и/или коррозионных компонентов. В настоящее время лигнин используется для замены химических веществ, полученных из нефти, таких как фенол в фенольных смолах при применениях в связующем или в битуме. Он также используется в качестве добавок к цементу и бетону и в некоторых аспектах в качестве диспергаторов.

Сшиватель полимера обычно должен обеспечивать улучшенные свойства, такие как механическая, химическая и термическая устойчивость, и т.д. Лигнин особенно богат фенольными и алифатическими гидроксильными группами, которые могут взаимодействовать, приводя к сшитой структуре лигнина. Различные лигнины также будут иметь другие доступные функциональные группы, которые потенциально можно использовать. Существование этих других групп в большой степени зависит от пути, которым лигнин был отделен от целлюлозы и гемицеллюлозы (тиольные группы в крафт-лигнине, сульфонатные в лигносульфонате и т.д.), в зависимости от источника.

Возможность сшивания гидроксильных групп относительно ограничена. Лигнин конечно является весьма реакционноспособным в отношении изоцианатов и может строить полиуретаны. Однако полиуретаны представляют меньший интерес из-за токсичности изоцианатов. Подобным образом, фенольные гидроксилы могут взаимодействовать при открытии цикла с эпоксидами и принимать участие в стандартном отверждении эпоксидных смол аминами, но снова эпоксиды представляют меньший интерес из-за токсичности. Фенольные гидроксилы активируют ароматические циклы для реакции в стандартных фенольных смолах с использованием альдегидов в качестве сшивателей, но снова это является менее интересным из-за токсичности альдегидов. Например, хорошо известно сшивание лигнинов альдегидами, см. EP3299421 A1, где раскрывается связующее, включающее лигнин, глутаровый альдегид, аммиак, глюкозу и лизин. Также известны несколько примеров лигнинсодержащих связующих, включающих формальдегид, например, из WO14080033 и US3227667.

Авторы настоящего изобретения неожиданно обнаружили, что используя окисленные лигнины, можно получить композиции связующего для минеральных волокон, которые обеспечивают превосходные свойства полученного с их помощью продукта из минерального волокна, и в то же время в композиции связующего не требуется включение опасных и/или агрессивных компонентов.

В одном воплощении компонент (i) находится в форме одного или нескольких окисленных крафт-лигнинов.

В одном воплощении компонент (i) находится в форме одного или нескольких окисленных натронных лигнинов.

В одном воплощении компонент (i) находится в форме одного или нескольких лигнинов, окисленных с аммиаком. Для целей настоящего изобретения термин «лигнины, окисленные с аммиаком» следует понимать как лигнин, который окислен окислителем в присутствии аммиака. Термин «лигнин, окисленный с аммиаком» сокращенно выглядит как AOL.

В другом воплощении аммиак частично или полностью заменяется гидроксидом щелочного металла, в частности, гидроксидом натрия и/или гидроксидом калия.

Типичным окислителем, используемым для получения окисленных лигнинов, является пероксид водорода.

В одном воплощении лигнин, окисленный с аммиаком, включает одно или несколько соединений, выбранных из группы из аммиака, аминов, гидроксидов или их любых солей.

В одном воплощении компонент (i) имеет содержание карбоксильных групп 0,05 - 10 ммоль/г, например, 0,1 - 5 ммоль/г, например, 0,20 - 1,5 ммоль/г, например, 0,40 - 1,2 ммоль/г, например, 0,45 - 1,0 ммоль/г относительно сухой массы компонента (i).

В одном воплощении компонент (i) имеет среднее содержание карбоксильных групп больше 1,5 групп на макромолекулу компонента (i), например, больше 2 групп, например, больше 2,5 групп.

Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что содержание карбоксильных групп в окисленных лигнинах играет важную роль в неожиданных преимуществах водных композиций связующего для минеральных волокон согласно настоящему изобретению. В частности, авторы настоящего изобретения полагают, что карбоксильная группа в окисленных лигнинах улучшает сшивающие свойства и, следовательно, обеспечивают лучшие механические свойства отвержденных продуктов из минеральных волокон.

Компонент (ii)

Компонент (ii) находится в форме одного или нескольких сшивателей.

Компонент (ii) в одном воплощении находится в форме одного или нескольких сшивателей, выбранных из сшивателей на основе β-гидроксиалкиламидов и/или сшивателей на основе оксазолинов.

Сшиватели на основе β-гидроксиалкиламидов являются отвердителями для макромолекул с кислотной функциональностью. Они обеспечивают твердую, прочную, устойчивую к коррозии и устойчивую к растворителям сшитую полимерную сетку. Полагают, что сшиватели на основе β-гидроксиалкиламидов отверждают полимер через реакцию этерификации с образованием множества сложноэфирных связей. Гидроксильная функциональность сшивателей на основе β-гидроксиалкиламидов в среднем должна составлять по меньшей мере 2, предпочтительно больше 2 и предпочтительнее 2-4 для того, чтобы получить оптимальную реакцию отверждения.

Сшиватели, содержащие оксазолиновые группы, представляют собой полимеры, содержащие одну или несколько оксазолиновых групп в каждой молекуле, и как правило, оксазолинсодержащие сшиватели можно легко получить полимеризацией производных оксазолина. В патенте US6818699 В2 раскрывается такой процесс.

В одном воплощении компонент (ii) представляет собой один или несколько сшивателей, выбранных из группы, включающей многофункциональные органические амины, такие как алканоламин, диамины, такие как гексаметилендиамин, триамины.

В одном воплощении компонент (ii) представляет собой эпоксидированное масло на основе триглицеридов жирных кислот.

Отмечается, что эпоксидированные масла на основе триглицеридов жирных кислот не считаются опасными, и поэтому использование этих соединений в композициях связующих согласно настоящему изобретению не делает эти композиции небезопасными для работы.

В одном воплощении компонент (ii) представляет собой молекулу, имеющую 3 или больше эпоксидных групп.

В одном воплощении компонент (ii) представляет собой один или несколько эластичных олигомеров или полимеров, например, акриловый полимер с низкой Tg, например, виниловый полимер с низкой Tg, например, простой полиэфир с низкой Tg, который содержит реактивные функциональные группы, например, карбодиимидные группы, например, ангидридные группы, например, оксазолиновые группы, например, аминогруппы, например, эпоксидные группы.

В одном воплощении компонент (ii) выбирают из группы, включающей сшиватели, участвующие в реакции отверждения, такие как гидроксиалкиламид, алканоламин, продукт взаимодействия алканоламина и поликарбоновой кислоты. Продукт взаимодействия алканоламина и поликарбоновой кислоты можно найти в US6706853 В1.

Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что весьма выгодные свойства водных композиций связующих согласно настоящему изобретению имеют место из-за взаимодействия окисленных лигнинов, используемых как компонент (i), и сшивателей, указанных выше. Полагают, что присутствие карбоксильных групп в окисленных лигнинах делает возможным очень эффективное сшивание окисленных лигнинов. Другим преимуществом является то, что сшиватели на основе β-гидроксиалкиламидов и сшиватели на основе оксазолинов, которые предпочтительно используются в качестве сшивателей в водной композиции связующего согласно настоящему изобретению, являются неопасными, в частности, нетоксичными и некоррозионными. Эти сшиватели очень эффективно взаимодействуют с окисленными лигнинами, содержащими повышенные количества карбоксильных групп, причем таким образом создается возможность выгодных механических свойств продуктов из минерального волокна согласно настоящему изобретению.

В одном воплощении композиция связующего согласно настоящему изобретению включает компонент (ii) в количестве 1-40 мас.%, например, 4-20 мас.%, например, 6-12 мас.% относительно сухой массы компонента (i).

Компонент (iii)

Компонент (iii) находится в форме одного или нескольких пластификаторов.

Неожиданного обнаружилось, что включение пластификаторов в водные композиции связующих согласно настоящему изобретению существенно улучшает механические свойства продуктов из минерального волокна согласно настоящему изобретению.

Термин «пластификатор» относится к веществу, которое добавляют в материал для того, чтобы сделать материал мягче, более эластичным (путем снижения температуры стеклования Tg) и более легким для переработки.

В одном воплощении компонент (iii) находится в форме одного или нескольких пластификаторов, выбранных из группы, включающей полиэтиленгликоли, простые эфиры полиэтиленгликолей, простые полиэфиры, гидрогенизированные сахара, фталаты и/или кислоты, такие как адипиновая кислота, ванилиновая кислота, молочная кислота и/или ферулловая кислота, акриловые полимеры, поливиниловый спирт, полиуретановые дисперсии, этиленкарбонат, пропиленкарбонат, лактоны, лактамы, лактиды, акриловые полимеры со свободными карбоксигруппами и/или полиуретановые дисперсии со свободными карбоксигруппами.

В одном воплощении компонент (iii) находится в форме одного или нескольких пластификаторов, выбранных из группы, включающей карбонаты, такие как этиленкарбонат, пропиленкарбонат, лактоны, лактамы, лактиды, соединения со структурой, схожей с лигнином, подобные ванилину, ацетосирингон, растворители, используемые в качестве коалесцирующих агентов, подобные простым эфирам спиртов, поливиниловый спирт.

В одном воплощении компонент (iii) находится в форме одного или нескольких нереактивных пластификаторов, выбранных из группы, включающей полиэтиленгликоли, простые эфиры полиэтиленгликолей, простые полиэфиры, гидрогенизированные сахара, фталаты и/или другие сложные эфиры, растворители, используемые в качестве коалесцирующих агентов, подобные простым эфирам спиртов, акриловые полимеры, поливиниловый спирт.

В одном воплощении компонент (iii) представляет собой один или несколько реактивных пластификаторов, выбранных из группы, включающей карбонаты, такие как этиленкарбонат, пропиленкарбонат, лактоны, лактамы, лактиды, ди- или трикарбоновые кислоты, такие как адипиновая кислота или молочная кислота и/или ванилиновая кислота и/или ферулловая кислота, полиуретановые дисперсии, акриловые полимеры со свободными карбоксигруппами, соединения со структурой, схожей с лигнином, подобные ванилину, ацетосирингон.

В одном воплощении компонент (iii) находится в форме одного или нескольких пластификаторов, выбранных из группы, включающей полиэтиленгликоли, простые эфиры полиэтиленгликолей.

Другим отдельным неожиданным аспектом настоящего изобретения является то, что применение пластификаторов, подобных полиэтиленгликолям и простым эфирам полиэтиленгликолей, имеющих температуру кипения выше 100°С, в частности, 140-250°С, значительно улучшает механические свойства продуктов из минерального волокна согласно настоящему изобретению, хотя, с учетом их температуры кипения, вероятно, что эти пластификаторы будут по меньшей мере частично испаряться во время отверждения водных связующих в контакте с минеральными волокнами.

В одном воплощении компонент (iii) находится в форме одного или нескольких пластификаторов, имеющих температуру кипения выше 100°С, такую как 110-280°С, предпочтительнее 120-260°С, предпочтительнее 140-250°С.

Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что эффективность этих пластификаторов в водной композиции связующего согласно настоящему изобретению связана с эффектом усиления подвижности окисленных лигнинов во время процесса отверждения, в соответствии с чем в то же время они испаряются в ходе этого процесса отверждения. Полагают, что усиленная подвижность лигнинов или окисленных лигнинов во время процесса отверждения облегчает эффективное сшивание. Другим преимуществом этого аспекта является то, что пластификатор почти отсутствует в отвержденном продукте из минерального волокна, так что отсутствует его побочное действие; например, в отвержденном продукте из минерального волокна в процессе старения происходит абсорбция воды или изменение механических свойств.

В одном воплощении компонент (iii) находится в форме одного или нескольких полиэтиленгликолей, имеющих среднюю молекулярную массу 150-50000 г/моль, в частности, 150-4000 г/моль, чаще 150-1000 г/моль, предпочтительно 150-500 г/моль, предпочтительнее 200-400 г/моль.

В одном воплощении компонент (iii) находится в форме одного или нескольких полиэтиленгликолей, имеющих среднюю молекулярную массу 4000-25000 г/моль, в частности, 4000-15000 г/моль, чаще 8000-12000 г/моль.

В одном воплощении компонент (iii) способен образовывать ковалентные связи с компонентом (i) и/или компонентом (ii) во время процесса отверждения. Такой компонент не будет испаряться и остается как часть композиции, но должен будет эффективно изменяться, чтобы не оказывать нежелательные побочные действия, например, абсорбцию воды отвержденным продуктом. Неограничивающими примерами такого компонента являются капролактон и акриловые полимеры со свободными карбоксильными группами.

В одном воплощении компонент (iii) присутствует в количестве 0,5-50, предпочтительно 2,5-25, предпочтительнее 3-15 мас.% относительно сухой массы компонента (i).

Водная композиция связующего для минеральных волокон, включающая компоненты (i) и (iia)

В одном воплощении настоящее изобретение относится к водной композиции связующего для минеральных волокон, включающей

- компонент (i) в форме одного или нескольких окисленных лигнинов;

- компонент (iia) в форме одного или нескольких модификаторов.

Авторы настоящего изобретения обнаружили, что превосходные связывающие свойства также можно получить с помощью двухкомпонентной системы, которая включает компонент (i) в форме одного или нескольких окисленных лигнинов и компонент (iia) в форме одного или нескольких модификаторов и, необязательно, любой из других компонентов, указных выше и ниже.

В предпочтительном воплощении компонент (iia) представляет собой модификатор в форме одного или нескольких соединений, выбранных из группы, включающей эпоксидированные масла на основе триглицеридов жирных кислот.

В одном воплощении компонент (iia) представляет собой модификатор в форме одного или нескольких соединений, выбранных из молекул, имеющих 3 или больше эпоксидных групп.

В одном воплощении компонент (iia) представляет собой модификатор в форме одного или нескольких эластичных олигомеров или полимеров, например, акрилового полимера с низкой Tg, например, винилового полимера с низкой Tg, например, простого полиэфира с низкой Tg, который содержит реактивные функциональные группы, например, карбодиимидные группы, например, ангидридные группы, например, оксазолиновые группы, например, аминогруппы, например, эпоксидные группы.

Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что превосходные связывающие свойства, достигаемые с помощью композиции связующего для минеральных волокон, включающей компоненты (i) и (iia) и, необязательно, другие компоненты, по меньшей мере частично имеют место из-за того эффекта, что модификаторы, используемые в качестве компонента (iia), по меньшей мере частично исполняют функцию пластификатора и сшивателя.

В одном воплощении водная композиция связующего включает компонент (iia) в количестве 1-40 мас.%, например, 4-20 мас.%, например, 6-12 мас.% относительно сухой массы компонента (i).

Другие компоненты

В некоторых воплощениях водная композиция связующего согласно настоящему изобретению включает дополнительные компоненты.

В одном воплощении водная композиция связующего согласно настоящему изобретению включает катализатор, выбранный из неорганических кислот, таких как серная кислота, сульфаминовая кислота, азотная кислота, борная кислота, гипофосфористая кислота и/или фосфорная кислота, и/или их солей, таких как гипофосфит натрия, и/или аммониевые соли, например, аммониевые соли серной кислоты, сульфаминовой кислоты, азотной кислоты, борной кислоты, гипофосфористой кислоты и/или фосфорной кислоты. Присутствие такого катализатора может улучшить отверждающие свойства водных композиций связующих согласно настоящему изобретению.

В одном воплощении водная композиция связующего согласно настоящему изобретению включает катализатор, выбранный из кислот Льюиса, которые могут принимать электронную пару от соединения донора с образованием аддукта Льюиса, таких как ZnCl2, Mg (ClO4)2, Sn [N(SO2-n-C8F17)2]4.

В одном воплощении водная композиция связующего согласно настоящему изобретению включает катализатор, выбранный из хлоридов металлов, таких как KCl, MgCl2, ZnCl2, FeCl3 и SnCl2.

В одном воплощении водная композиция связующего согласно настоящему изобретению включает катализатор, выбранный из металлоорганических соединений, такой как катализаторы на основе титанатов и катализаторы на основе олова.

В одном воплощении водная композиция связующего согласно настоящему изобретению включает катализатор, выбранный из хелатирующих агентов, например, переходных металлов, например, ионов железа, ионов хрома, ионов марганца, ионов меди.

В одном воплощении водная композиция связующего согласно настоящему изобретению также включает дополнительный компонент (iv) в форме одного или нескольких силанов.

В одном воплощении водная композиция связующего согласно настоящему изобретению включает дополнительный компонент (iv) в форме одного или нескольких аппретов, таких как органофункциональные силаны.

В одном воплощении компонент (iv) выбирают из группы, включающей органофункциональные силаны, такие как первичные или вторичные аминофункционализированные силаны, эпоксифункционализированные силаны, такие как полимерные или олигомерные эпоксифункционализированные силаны, метакрилатфункционализированные силаны, алкил- и арилфункционализированные силаны, мочевинофункционализированные силаны или винилфункционализированные силаны.

В одном воплощении водная композиция связующего согласно настоящему изобретению также включает компонент (v) в форме одного или нескольких компонентов, выбранных из группы из аммиака, аминов или их любых солей.

Авторы настоящего изобретения обнаружили, что включение аммиака, аминов или их любых солей в качестве дополнительного компонента может быть полезным, в частности, когда в компоненте (i) используются окисленные лигнины, которые не были окислены в присутствии аммиака.

В одном воплощении водная композиция связующего согласно настоящему изобретению также включает дополнительный компонент в форме мочевины, в частности, в количестве 5-40 мас.%, таком как 10-30 мас.%, 15-25 мас.% относительно сухой массы компонента (i).

В одном воплощении водная композиция связующего согласно настоящему изобретению также включает дополнительный компонент в форме одного или нескольких углеводов, выбранных из группы, включающей сахарозу, редуцирующие сахара, в частности, декстрозу, полиуглеводы и их смеси, предпочтительно декстрины и мальтодекстрины, предпочтительнее глюкозный сироп, и предпочтительнее глюкозный сироп с величиной декстрозного эквивалента DE=30 до менее 100, например, DE=60 до менее 100, например, DE=60-99, например, DE=85-99, например, DE=95-99.

В одном воплощении водная композиция связующего согласно настоящему изобретению также включает дополнительный компонент в форме одного или нескольких углеводов, выбранных из группы, включающей сахарозу и редуцирующие сахара, в количестве 5-50 мас.%, таком как от 5 до менее 50 мас.%, например, 10-40 мас.%, например, 15-30 мас.% относительно сухой массы компонента (i).

В контексте настоящего изобретения композиция связующего с содержанием сахара 50 мас.% или более относительно общей сухой массы компонентов связующего рассматривается как связующее на основе сахаров. В контексте настоящего изобретения композиция связующего с содержанием сахара меньше 50 мас.% относительно общей сухой массы компонентов связующего рассматривается как связующее на основе не сахара (несахарной основы).

В одном воплощении водная композиция связующего согласно настоящему изобретению также включает дополнительный компонент в форме одного или нескольких поверхностно-активных веществ, которые находятся в форме неионных и/или ионных эмульгаторов, например, лаурилового эфира полиоксиэтилена (4), например, соевого лецитина, например, додецилсульфата натрия.

В одном воплощении водная композиция связующего согласно настоящему изобретению включает

- компонент (i) в форме одного или нескольких окисленных с аммиаком лигнинов, имеющих содержание карбоксильных групп 0,05-10 ммоль/г, например, 0,1-5 ммоль/г, например, 0,20-1,5 ммоль/г, например, 0,40-1,2 ммоль/г, например, 0,45-1,0 ммоль/г относительно сухой массы компонента (i);

- компонент (ii) в форме одного или нескольких сшивателей, выбранных из сшивателей на основе β-гидроксиалкиламидов и/или сшивателей на основе оксазолинов, и/или представляет собой один или несколько сшивателей, выбранных из группы, включающей многофункциональные органические амины, такие как алканоламин, диамины, такие как гексаметилдиамин, триамины;

- компонент (iii) в форме одного или нескольких полиэтиленгликолей, имеющих среднюю молекулярную массу 150-50000 г/моль, в частности, 150-4000 г/моль, чаще 150-1000 г/моль, предпочтительно 150-500 г/моль, предпочтительнее 150-300 г/моль, или одного или нескольких полиэтиленгликолей, имеющих среднюю молекулярную массу 4000-25000 г/моль, в частности, 4000-15000 г/моль, чаще 8000-12000 г/моль; причем предпочтительно водная композиция связующего включает компонент (ii) в количестве 1-40 мас.%, например, 4-20 мас.%, 6-12 мас.% относительно сухой массы компонента (i), и (iii) присутствует в количестве 0,5-50, предпочтительно 2,5-25, предпочтительнее 3-15 мас.% относительно сухой массы компонента (i).

В одном воплощении водная композиция связующего согласно настоящему изобретению включает

- компонент (i) в форме одного или нескольких окисленных с аммиаком лигнинов, имеющих содержание карбоксильных групп 0,05-10 ммоль/г, например, 0,1-5 ммоль/г, например, 0,20-1,5 ммоль/г, например, 0,40-1,2 ммоль/г, например, 0,45-1,0 ммоль/г относительно сухой массы компонента (i);

- компонент (iia) в форме одного или нескольких модификаторов, выбранных из эпоксидированных масел на основе триглицеридов жирных кислот.

В одном воплощении водная композиция связующего согласно настоящему изобретению включает

- компонент (i) в форме одного или нескольких окисленных с аммиаком лигнинов, имеющих среднее содержание карбоксильных групп больше 1,5 групп на макромолекулу компонента (i), например, больше 2 групп, например, больше 2,5 групп;

- компонент (ii) в форме одного или нескольких сшивателей, выбранных из сшивателей на основе β-гидроксиалкиламидов и/или сшивателей на основе оксазолинов, и/или представляет собой один или несколько сшивателей, выбранных из группы, включающей многофункциональные органические амины, такие как алканоламин, диамины, такие как гексаметилдиамин, триамины;

- компонент (iii) в форме одного или нескольких полиэтиленгликолей, имеющих среднюю молекулярную массу 150-50000 г/моль, в частности, 150-4000 г/моль, чаще 150-1000 г/моль, предпочтительно 150-500 г/моль, предпочтительнее 150-300 г/моль, или одного или нескольких полиэтиленгликолей, имеющих среднюю молекулярную массу 4000-25000 г/моль, в частности, 4000-15000 г/моль, чаще 8000-12000 г/моль; причем предпочтительно водная композиция связующего включает компонент (ii) в количестве 1-40 мас.%, например, 4-20 мас.%, 6-12 мас.% относительно сухой массы компонента (i), и (iii) присутствует в количестве 0,5-50, предпочтительно 2,5-25, предпочтительнее 3-15 мас.% относительно сухой массы компонента (i).

В одном воплощении водная композиция связующего согласно настоящему изобретению включает

- компонент (i) в форме одного или нескольких окисленных с аммиаком лигнинов, имеющих среднее содержание карбоксильных групп больше 1,5 групп на макромолекулу компонента (i), например, больше 2 групп, например, больше 2,5 групп;

- компонент (iia) в форме одного или нескольких модификаторов, выбранных из эпоксидированных масел на основе триглицеридов жирных кислот.

В одном воплощении водная композиция связующего согласно настоящему изобретению состоит по существу из

- компонента (i) в форме одного или нескольких окисленных лигнинов;

- компонента (ii) в форме одного или нескольких сшивателей;

- компонента (iii) в форме одного или нескольких пластификаторов;

- компонента (iv) в форме одного или нескольких апретов, таких как органофункциональные силаны;

- необязательно, компонента в форме одного или нескольких соединений, выбранных из группы из аммиака, аминов или их любых солей;

- необязательно, компонента в форме мочевины;

- необязательно, компонента в форме более реактивных или нереактивных силиконов;

- необязательно, углеводородного масла;

- необязательно, одного или нескольких поверхностно-активных веществ;

- воды.

В одном воплощении водная композиция связующего согласно настоящему изобретению состоит по существу из

- компонента (i) в форме одного или нескольких окисленных лигнинов;

- компонента (iia) в форме одного или нескольких модификаторов, выбранных из эпоксидированных масел на основе триглицеридов жирных кислот;

- компонента (iv) в форме одного или нескольких апретов, таких как органофункциональные силаны;

- необязательно, компонента в форме одного или нескольких соединений, выбранных из группы из аммиака, аминов или их любых солей;

- необязательно, компонента в форме мочевины;

- необязательно, компонента в форме более реактивных или нереактивных силиконов;

- необязательно, углеводородного масла;

- необязательно, одного или нескольких поверхностно-активных веществ;

- воды.

Способ получения продукта из минерального волокна

Настоящее изобретение также относится к способу получения продукта из минерального волокна путем скрепления минеральных волокон композицией связующего.

Соответственно, настоящее изобретение также относится к способу получения продукта из минерального волокна, который включает стадии контактирования минеральных волокон с композицией связующего, включающей

- компонент (i) в форме одного или нескольких окисленных лигнинов;

- компонент (ii) в форме одного или нескольких сшивателей;

- компонент (iii) в форме одного или нескольких пластификаторов.

Отверждение

Полотно отверждается за счет химической или физической реакции компонентов связующего.

В одном воплощении отверждение происходит в установке для отверждения.

В одном воплощении отверждение выполняют при температурах от 100 до 300°С, например, 170-270°С, например, 180-250°С, например, 190-230°С.

В одном воплощении отверждение происходит в обычной печи для отверждения для производства минеральной ваты, работающей при температуре от 150 до 300°С, например, 170-270°С, например, 180-250°С, например, 190-230°С.

В одном воплощении отверждение происходит за время 30 секунд - 20 минут, например, 1-15 минут, например, 2-10 минут.

В типичном воплощении отверждение происходит при температуре 150-250°С за время 30 секунд - 20 минут.

Процесс отверждения можно начинать сразу же после нанесения связующего на волокна. Отверждение определяется как процесс, посредством которого композиция связующего претерпевает физическую и/или химическую реакцию, в котором в случае химической реакции обычно увеличивается молекулярная масса соединений в композиции связующего, и за счет этого возрастает вязкость композиции связующего, обычно до тех пор, пока композиция связующего не достигает твердого состояния.

В одном воплощении отверждение связующего в контакте с минеральными волокнами происходит в прессе для горячего прессования.

Отверждение связующего в контакте с минеральными волокнами в прессе для горячего прессования имеет особое преимущество, заключающееся в том, что оно позволяет получать продукты высокой плотности.

В одном воплощении процесс отверждения включает сушку под давлением. Давление можно применить путем продувки воздуха или газа через/над смесью минеральных волокон и связующего.

Продукт из минерального волокна согласно настоящему изобретению

Настоящее изобретение также относится к продукту из минерального волокна, включающему минеральные волокна в контакте с отвержденной композицией связующего, описанной выше, т.е. в контакте с отвержденным связующим, полученным в результате отверждения водной композиции связующего, описанной выше.

Используемые минеральные волокна могут представлять собой любые искусственные стекловидные волокна (MMVF), стеклянные волокна, керамические волокна, базальтовые волокна, шлаковое волокно, горное волокно, каменные волокна и другие. Эти волокна могут присутствовать в виде шерстяного изделия, например, подобного изделию из каменной шерсти.

Походящими методами формования волокна и стадии последующей обработки для производства продукта из минерального волокна являются обычные в технике методы. Как правило, связующее сразу после фибриллирования минерального расплава распыляют на минеральные волокна, переносимые воздухом. Водную композицию связующего обычно наносят в количестве 0,1-18 мас.%, предпочтительно 0,2-8 мас.% продукта из скрепленных минеральных волокон в пересчете на сухое вещество.

Полотно из минерального волокна с покрытием, нанесенным распылением, как правило, отверждают в печи для отверждения с помощью потока горячего воздуха. Поток горячего воздуха можно вводить в полотно из минерального волокна снизу или сверху или с чередующихся направлений в различных зонах в направлении длины печи для отверждения.

Типично печь для отверждения работает при температуре от примерно 150°С до примерно 300°С, например, 170-270°С, например, 180-250°С, например, 190-230°С. Как правило, время пребывания в печи для отверждения составляет от 30 секунд до 20 минут, например, 1-15 минут, например, 2-10 минут, в зависимости от, например, плотности продукта.

В обычном воплощении продукт из минерального волокна согласно настоящему изобретению отверждают при температуре 150-250°С за время от 30 секунд до 20 минут.

При необходимости полотно из минеральной ваты может быть подвергнуто процессу формования до отверждения. Продукт из скрепленного минерального волокна, выходящий из печи для отверждения, может быть разрезан на желаемый формат, например, в форме бэта (batt). Таким образом, произведенные из минеральных волокон продукты, например, имеют форму тканых и нетканых материалов, матов, бэттов, пластин, листов, пластин, полос, рулонов, гранул и других фасонных изделий, которые находят применение, например, как термо- и звукоизоляционные материалы, виброгасящие конструкционные материалы, фасадная изоляция, материалы для кровли или напольных покрытий, как фильтрующий материал и в других применениях.

Согласно настоящему изобретению также возможно производство композиционных материалов путем комбинирования продукта из скрепленного минерального волокна с подходящими композитными слоями или слоями ламината, такими как, например, металлические, стеклянные наплавочные маты и другие тканые или нетканые материалы.

Продукты из минерального волокна согласно настоящему изобретению, как правило, имеют плотность в диапазоне от 6 до 250 кг/м3, предпочтительно 20-200 кг/м3. Продукты из минерального волокна, как правило, имеют потерю при сжигании (LOI) в диапазоне 0,3-18,0%, предпочтительно 0,5-8,0%.

Хотя водная композиция связующего согласно настоящему изобретению особенно применима для скрепления минеральных волокон, ее в равной степени можно использовать в других применениях, обычных для связующих и проклеивающих веществ, например, в качестве связующего для формовочного песка, ткани из стекловолокна, композитов, формованных изделий, покрытий, таких как клеи для металла.

Окисленные лигнины, которые можно использовать в качестве компонента (i) в водной композиции связующего для минеральных волокон согласно настоящему изобретению, и способ получения таких окисленных лигнинов

Далее описываются окисленные лигнины, которые можно использовать в качестве компонента (i), и их получение.

Окисленные лигнины, которые можно использовать в качестве компонента (i) для связующих согласно настоящему изобретению, можно получить способом, включающим приведение в контакт

- компонента (а), включающего один или несколько лигнинов,

- компонента (b), включающего аммиак, один или несколько аминокомпонентов и/или их любую соль,

- компонента (с), включающего один или несколько окислителей.

Компонент (а)

Компонент (а) включает один или несколько лигнинов.

В одном воплощении способа согласно настоящему изобретению компонент (а) включает один или несколько крафт-лигнинов, один или несколько натронных лигнинов, один или несколько лигнинов лигносульфонатов, один или несколько органозольвных лигнинов, один или несколько лигнинов из процессов биорафинирования лигноцеллюлозного сырья или их любую смесь.

В одном воплощении компонент (а) включает один или несколько крафт-лигнинов.

Компонент (b)

В одном воплощении согласно настоящему изобретению компонент (b) включает аммиак, один или несколько аминокомпонентов и/или их любые соли. Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что замена гидроксидов щелочных металлов, используемых в известных ранее способах окисления лигнина, на аммиак, один или несколько аминокомпонентов и/или их любые соли играет важную роль в улучшении свойств окисленных лигнинов, полученных согласно способу по настоящему изобретению.

Авторы настоящего изобретения неожиданно обнаружили, что лигнины, окисленные окислителем в присутствии аммиака или аминов, содержат значительные количества азота как часть структуры окисленных лигнинов. Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что свойства улучшенной огнестойкости окисленных лигнинов при использовании их в продуктах, в которые они включены в композиции связующего, указанные окисленные лигнины, полученные способом согласно настоящему изобретению, проявляют по меньшей мере частично из-за содержания азота в структуре окисленных лигнинов.

В одном воплощении компонент (b) включает аммиак и/или его любую соль.

Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что свойства улучшенной устойчивости дериватизированных лигнинов, полученных согласно настоящему изобретению, по меньшей мере частично имеют место из-за факта, что аммиак является летучим соединением и поэтому испаряется из конечного продукта или может быть легко удален и использован повторно. В отличие от этого, оказывается трудно удалять остаточные количества щелочей, используемых в ранее известном способе окисления.

Как бы то ни было, в способе согласно настоящему изобретению может быть выгодным, когда компонент (b), кроме аммиака, одного или нескольких аминокомпонентов и/или их любых солей, также включает сравнительно небольшое количество гидроксида щелочного и/или щелочноземельного металла, такого как гидроксид натрия и/или гидроксид калия.

В воплощениях, в которых компонент (b), кроме аммиака, одного или нескольких аминокомпонентов и/или их любых солей включает в качестве компонента гидроксиды щелочных и/или щелочноземельных металлов, такие как гидроксид натрия и/или гидроксид калия, количество гидроксидов щелочных и/или щелочноземельных металлов обычно небольшое, например, 5-70 массовых частей, например, 10-20 массовых частей гидроксида щелочного и/или щелочноземельного металла относительно аммиака.

Компонент (с)

В способе согласно настоящему изобретению компонент (с) включает один или несколько окислителей.

В одном воплощении компонент (с) включает один или несколько окислителей в форме пероксида водорода, органических или неорганических пероксидов, молекулярного кислорода, озона, галогенсодержащих окислителей или их любой смеси.

На начальных стадиях окисления активные радикалы из оксиданта типично будут отнимать протон из фенольной группы, так как эта связь в лигнине имеет самую низкую энергию диссоциации. Из-за способности лигнина стабилизировать радикалы через мезомеризм открыто несколько путей для продолжения (но также для терминации (прекращения)) реакции, и получают различные промежуточные соединения и конечные продукты. Средняя молекулярная масса может как увеличиваться, так и уменьшаться из-за этой сложности (и выбранных условий), и в этих экспериментах авторы изобретения обычно видели умеренное возрастание средней молекулярной массы примерно на 30%.

В одном воплощении компонент (с) включает пероксид водорода.

Пероксид водорода, пожалуй, является наиболее часто используемым оксидантом из-за сочетания низкой стоимости, хорошей эффективности и относительно слабого воздействия на окружающую среду. Когда пероксид водорода используют в отсутствие катализаторов, щелочные среды и температура являются важными из-за последующих реакций, ведущих к образованию радикалов.

Авторы настоящего изобретения обнаружили, что дериватизированные лигнины, полученные способом согласно настоящему изобретению, в результате процесса окисления содержат повышенные количества карбоксильных групп. Не желая связывать себя какой-либо определенной теорией, авторы настоящего изобретения полагают, что содержание карбоксильных групп в окисленных лигнинах, полученных в способе согласно настоящему изобретению, играет важную роль в желательных свойствах реактивности дериватизированных лигнинов, полученных по способу согласно настоящему изобретению.

Другим преимуществом процесса окисления является то, что окисленный лигнин более гидрофилен. Более высокая гидрофильность может усилить растворимость в воде и облегчить адгезию к полярным субстратам, таким как минеральные волокна.

Другие компоненты

В одном воплощении способ согласно настоящему изобретению включает дополнительные компоненты, в частности, компонент (d) в форме катализатора окисления такого, как один или несколько катализаторов на основе переходных металлов, таких как сульфат железа, как катализаторы, содержащие марганец, палладий, селен, вольфрам.

Такие катализаторы окисления могут повысить скорость реакции, посредством чего улучшаются свойства окисленных лигнинов, полученных способом согласно настоящему изобретению.

Массовые соотношения компонентов

Специалисты в данной области техники будут использовать компоненты (а), (b) и (с) в относительных количествах, при которых достигается нужная степень окисления лигнинов.

В одном воплощении

- компонент (а) включает один или несколько лигнинов,

- компонент (b) включает аммиак,

- компонент (с) включает один ли несколько окислителей в форме пероксида водорода,

причем массовые отношения лигнина, аммиака и пероксида водорода таковы, что количество аммиака составляет 0,01-0,5 массовых частей, например, 0,1-0,3, например, 0,15-0,25 массовых частей аммиака относительно сухой массы лигнина, и причем количество пероксида водорода составляет 0,025-1,0 массовую часть, например, 0,05-0,2 массовые части, например, 0,075-0,125 массовых частей пероксида водорода относительно сухой массы лигнина.

Способ

Существует несколько возможностей привести компоненты (а), (b) и (с) в контакт для достижения желательной реакции окисления.

В одном воплощении способ включает следующие стадии:

- стадию предоставления компонента (а) в форме водного раствора и/или дисперсии одного или нескольких лигнинов, причем содержание лигнина в водном растворе составляет 1-50 мас.%, например, 5-25 мас.%, например, 15-22 мас.%, например, 18-20 мас.% относительно общей массы водного раствора;

- стадию регулирования рН путем добавления компонента (b), включающего водный раствор аммиака, один или несколько аминокомпонентов и/или их любые соли;

- стадию окисления путем добавления компонента (с), включающего окислитель.

В одном воплощении стадию регулирования рН выполняют таким образом, что полученный водный раствор и/или дисперсия имеют pH ≥ 9, например, ≥ 10, например, ≥ 10,5.

В одном воплощении стадию регулирования рН выполняют таким образом, что полученный водный раствор и/или дисперсия имеют pH в интервале 10,5-12.

В одном воплощении стадию регулирования рН выполняют таким образом, что температуре позволяют подниматься до ≥ 25°C и затем регулируют в интервале 25 - 50°C, например, 30 - 45°C, например, 35 - 40°C.

В одном воплощении во время стадии окисления температуре позволяют подниматься до ≥ 35°C и затем регулируют в интервале 35 - 150°C, например, 40 - 90°C, например, 45 - 80°C.

В одном воплощении стадию окисления выполняют за время от 1 секунды до 48 часов, например, 10 секунд - 36 часов, например, 1 минута - 24 часа, например, 2-5 часов.

Продукт реакции

Настоящее изобретение также относится к окисленным лигнинам, полученным способом согласно настоящему изобретению.

Авторы настоящего изобретения неожиданно обнаружили, что окисленные лигнины, полученные согласно способу по настоящему изобретению, имеют очень подходящие свойства реактивности и в то же время демонстрируют улучшенные свойства огнестойкости, когда используются в продуктах, в которые они включены в композиции связующего, и улучшенную длительную стабильность по сравнению с известными ранее окисленными лигнинами.

Окисленный лигнин также демонстрирует улучшенную гидрофильность.

Важным параметром для реактивности окисленных лигнинов, полученных способом согласно настоящему изобретению, является содержание карбоксильных групп в окисленных лигнинах.

В одном воплощении окисленный лигнин, полученный согласно настоящему изобретению, имеет содержание карбоксильных групп 0,05-10 ммоль/г, например, 0,1-5 ммоль/г, например, 0,20-1,5 ммоль/г, например, 0,40-1,2 ммоль/г, например, 0,45-1,0 ммоль/г, относительно сухой массы компонента (а).

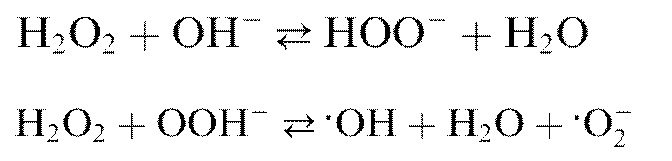

Другим способом описания содержания карбоксильных групп является использование среднего содержания карбоксильных групп на макромолекулу лигнина согласно следующей формуле:

.

.

В одном воплощении окисленный лигнин, полученный согласно настоящему изобретению, имеет среднее содержание карбоксильных групп свыше 1,5 групп на макромолекулу компонента (а), например, больше 2 групп, например, больше 2,5 групп.

Следующие далее примеры предназначены для дополнительного пояснения изобретения без ограничения его объема.

Примеры

В следующих далее примерах получают несколько связующих, подпадающих под определение по настоящему изобретению, и сравнивают со связующими известного уровня техники.

Определяют указанные далее свойства связующих согласно настоящему изобретению и связующих согласно известному уровню техники, соответственно.

Содержание твердых компонентов связующего

Содержание каждого из компонентов в растворе данного связующего до отверждения приводится в пересчете на безводную массу компонентов.

Потери при реакции - определение

Потери при реакции определяют как разницу между содержанием твердых компонентов связующего и твердых веществ связующего.

Соответственно, потери при реакции вычисляют по формуле:

Потери при реакции=(твердые компоненты связующего - твердые вещества связующего)/(твердые компоненты связующего).

Крафт-лигнин поставляется UPM как LignoBoost™, UPM BioPiva 100 в виде порошка, окисленный лигнин на основе UPM BioPiva 100 (AOL) поставляется Орхусском университетом в виде дисперсии в водном аммиаке с 18,3 мас.% сухого вещества и содержанием карбоксильных групп 0,80 ммоль/г, среднечисловая молекулярная масса Mn 2503 г/моль, и среднемассовая молекулярная масса Mw 34503 г/моль. Примид XL552 поставляется EMS-CHEMIE AG, 100% сухого вещества. Epocros WS700 поставляется Nippon Shokubai, 25% сухого вещества. Picassian XL702 поставляется Stahl Polymer, 40% сухого вещества, натронный лигнин поставляется как Protobind 1000 от Green Value Switzerland в виде порошка, окисленный натронный лигнин (AOL) поставляется Орхусском университетом с 22% сухого вещества на основе окисления Protobind 1000 от Green Value, лигнин, полученный в процессе LignoForce, поставляется West Fraser, Alberta, US, в виде сухого порошка, окисленный лигнин, полученный в процессе LignoForce от West Fraser, Alberta, US (AOL), поставляется Орхусском университетом с 22% сухого вещества. Силан (Momentive VS-142, активность 40%, Momentive A1871, активность 100%, Momentive A187, активность 100%, и Momentive DP200, активность 100%) поставляется Momentive и вычисляется как 100% для простоты, ПЭГ (200-400), диметиловый эфир полиэтиленгликоля 250 и 1-фенокси-2-пропанол поставляются Sigma-Aldrich и для простоты считаются безводными.

Твердые вещества связующего

Содержание связующего после отверждения называют «твердыми веществами связующего».

Нарезают образцы каменной ваты в форме дисков (диаметр 5 см; высота 1 см) и обрабатывают нагреванием при 580°C в течение по меньшей мере 30 минут для удаления всех органических веществ. Твердые вещества смеси связующего определяют, распределяя образец смеси связующего (приблизит.2 г) по диску из каменной ваты, обработанному нагреванием, в контейнере из оловянной фольги. Взвешивают контейнер из оловянной фольги, содержащий диск из каменной ваты, до и сразу после добавления смеси связующего. Получают два таких нагруженных смесью связующего диска из каменной ваты в контейнерах из оловянной фольги, и затем их греют при 200°C в течение 1 часа. После охлаждения и хранения при комнатной температуре в течение 10 минут образцы взвешивают, и вычисляют количество твердых веществ связующего как среднее из двух результатов.

Связующее с желаемыми твердыми веществами связующего затем может быть получено путем разбавления требуемым количеством воды и 10% водн. раствором силана (Momentive VS-142).

Исследования механической прочности

Испытания на таблетках

Механическую прочность связующих проверяют в тесте на таблетках. Для каждого связующего получают шесть таблеток из смеси связующего и включений каменной ваты из прядильного производства каменной ваты. Включения представляют собой частицы, которые имеют такой же состав расплава, как волокна из каменной ваты, и включения обычно считаются отходами процесса прядения. Включения, используемые для композиции таблеток, имеют размер 0,25-0,50 мм.

Образец раствора связующего с содержанием сухого вещества 15% (4,0 г) тщательно смешивают с включениями (20,0 г). Затем полученную смесь переносят в круглый контейнер из алюминиевой фольги (∅ дна=4,5 см, ∅ верхней части=7,5 см. высота=1,5 см). Затем смесь прессуют с усилием с помощью подходящего размера стеклянного или пластикового стакана с плоским дном для получения ровной поверхности таблеток. Таким путем получают по шесть таблеток из каждого связующего. Затем полученные таблетки отверждают при 200°С, 225°С или 250°С в течение 1 часа (связующее для сравнения А: 200°С в течение 1 часа). После охлаждения до комнатной температуры таблетки осторожно извлекают из контейнеров. По три таблетки подвергают старению на водяной бане при 80°С в течение 3 час.

После сушки в течение 1-2 суток все таблетки затем разрушают в испытании на 3-точечный изгиб (скорость испытания: 10,0 мм/мин; уровень разрыва: 50%; номинальная прочность: 30 Н/мм2; расстояние между опорами: 40 мм; макс.прогиб: 20 мм; номинальный е-модуль: 1000 Н/мм2) на машине Bent Tram для исследования их механической прочности. Таблетки помещают в машину «нижней гранью» вверх (т.е. гранью с ∅=4,5 см).

Испытания на брусках

Механическую прочность связующих проверяют в испытании на брусках. Для каждого связующего получают 16 брусков из смеси связующего и включений каменной ваты из прядильного производства каменной ваты.

Образец раствора связующего с содержанием сухого вещества 15% (16,0 г) тщательно смешивают с включениями (80,0 г). Затем полученной смесью наполняют четыре канавки в термостойкой силиконовой форме для изготовления небольших брусков (канавки 4×5 на форму; размер вверху канавки: длина = 5,6 см, ширина = 2,5 см; размер в нижней части канавки: длина = 5,3 см, ширина = 2,2 см; высота канавки = 1,1 см). Смеси помещают в канавки, затем прессуют с помощью плоского металлического бруска подходящего размера для получения ровной поверхности брусков. Таким путем получают по 16 брусков из каждого связующего. Затем полученные бруски отверждают обычно при 200°С, но используют также другие температуры, указанные в таблице 1-4 и таблице 1-5. Время отверждения составляет 1 час. После охлаждения до комнатной температуры бруски осторожно извлекают из контейнеров. По пять брусков подвергают старению на водяной бане при 80°С в течение 3 час.

После сушки в течение 1-2 суток бруски после старения, а также пять не повергавшихся старению брусков разрушают в испытании на 3-точечный изгиб (скорость испытания: 10,0 мм/мин; уровень разрыва: 50%; номинальная прочность: 30 Н/мм2; расстояние между опорами: 40 мм; макс.прогиб 20 мм; номинальный е-модуль 1000 Н/мм2) на машине Bent Tram для исследования их механической прочности. Бруски помещают в машину «верхней гранью» вверх (т.е. гранью с длиной=5,6 см, шириной=2,5 см).

Испытания на брусках с волокном

Механическую прочность связующих проверяют в испытании на брусках с волокном. Для каждого связующего получают шестнадцать брусков из смеси связующего и волокон каменной ваты (Rockforce® MS600-Roxul®1000 от Lapinus™). Целью этого испытания является определение прочности связующего при использовании в композите с каменной ватой до и после старения. Прочность определяют из трехточечного испытания на изгиб, из которого получают прочность на изгиб.

Получают раствор связующего с 20% твердых веществ связующего, содержащих 0,5% силана (варианты Momentive), как описано выше. Образец раствора связующего (470 г) смешивают с волокнами MS600 (1350 г) в течение 4 минут при 3000 об/мин. Затем полученную смесь переносят в специально сконструированную форму (250 (50 (80 мм, (L (W (H)) на 110,0 г каждая. Пресс-форма прессуется с использованием пневматического пресса с давлением уплотнения 1,1 МПа. Давление держат в течение 75 с, и получают бруски толщиной 7-10 мм и плотностью 0,85-0,95 г/см3. Затем сырой объект переносят на полку в печи и отверждают при 200°C, 225°C или 250°C в течение 2 час (связующее для сравнения A: 200°C в течение 2 час), когда получают 16 брусков.

Подвергают старению 8 брусков при 120°C, и 1 брусок подвергают избыточному давлению в течение 15 мин в автоклаве. Состаренные образцы можно оставить в автоклаве на ночь или сложить в алюминиевый лоток и поместить в помещение в условиях окружающей среды. Независимо от условий хранения, образцы готовы для испытаний на следующий день или позднее.

Механические свойства не подвергавшихся старению брусков (8 штук) и подвергавшихся старению определяют количественно трехточечным испытанием на изгиб, следуя EN310 (скорость испытания: 5 мм/мин, уровень разрыва: 10%, номинальный е-модуль: 1000 Н/мм2, номинальная прочность: 5 Н/мм2, расстояние между опорами: 140 мм, макс.прогиб: 20 мм).

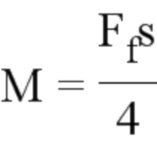

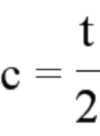

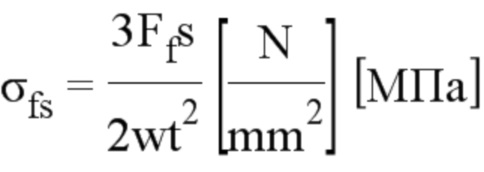

Прочность на изгиб вычисляют как

,

,

где М представляет собой максимальный изгибающий момент  , причем Ff представляет собой нагрузку, применяемую на момент разрушения [N], и s представляет собой расстояние между опорами для бруска [мм], с представляет собой расстояние от центра образца до внешних волокон

, причем Ff представляет собой нагрузку, применяемую на момент разрушения [N], и s представляет собой расстояние между опорами для бруска [мм], с представляет собой расстояние от центра образца до внешних волокон  , причем t представляет собой толщину образца [мм]. И I представляет собой момент инерции в сечении, который, в случае прямоугольной геометрии, представляет собой

, причем t представляет собой толщину образца [мм]. И I представляет собой момент инерции в сечении, который, в случае прямоугольной геометрии, представляет собой  , причем w и t представляют собой ширину и толщину образца, соответственно [мм].

, причем w и t представляют собой ширину и толщину образца, соответственно [мм].

В комбинации это дает

Испытание адгезионного соединения внахлест на прочность при сдвиге

Механические свойства связующих на основе лигнина определяют количественно, используя простой тест на сдвиг соединения внахлест, который является хорошо известным методом сравнения прочности клеев при сдвиге, и существуют стандарты ASTM, например, ASTM D1002, для различных скрепляемых подложек. Подготовка образцов включает нанесение образца связующего на подложку, наложение на нее другого куска обозначенной области перекрытия, применение давления на область перекрытия и отверждение клея в определенных условиях.

Помещают 10 мл связующего на основе лигнина (имеющего содержание твердых сухих веществ 20%) в открытый стакан и оставляют в вытяжном шкафу при комнатной температуре на 2 часа при осторожном перемешивании стеклянной палочкой каждые 20-30 мин. Наносят 5 мг связующего (20% сухого твердого вещества) на первое предметное стекло (75×25×1mm), перекрывают на нем площадь 25×20 мм другим предметным стеклом и прижимают массой 350 г.Образец отверждают при 200°C в течение 10 мин. Получают 12 образцов для каждой композиции. Каждый конец образца загружают в захваты машины для испытания на растяжение (ADMET eXpert 2611) с динамометрическим датчиком 500N. Применяют усилие к образцу с регулируемой скоростью (0,3 мм/мин) до тех пор, пока он не разрушится, и регистрируют максимальное усилие, которое применяют, для сравнения образцов.

Схема испытания адгезионного соединения внахлест на прочность при сдвиге приводится на фиг. 5.

Пример связующего, связующего для сравнения А (фенолоформальдегидная смола, модифицированная мочевиной, PUF-резол)

Связующее представляет собой фенолоформальдегидную смолу, модифицированную мочевиной, PUF-резол.

Фенолоформальдегидную смолу получают путем взаимодействия 37% водн. раствора формальдегида (606 г) и фенола (189 г) в присутствии 46% водн. раствора гидроксида калия (25,5 г) при температуре реакции 84°C, которой предшествует скорость нагревания приблизительно 1°C в минуту. Реакцию продолжают при 84°C до тех пор, пока кислотоустойчивость смолы не станет 4 и не конвертируется большая часть фенола. Затем добавляют мочевину (241 г), и смесь охлаждают.

Кислотоустойчивость (АТ) выражает количество раз возможного разбавления данного объема связующего кислотой без помутнения смеси (связующее осаждается). Используют серную кислоту для определения критерия остановки при производстве связующего, и кислотоустойчивость ниже 4 показывает окончание реакции получения связующего.

Для того, чтобы измерить АТ, получают титрант из разбавления 2,5 мл конц. серной кислоты (>99%) 1 л воды, очищенной ионообменной очисткой. Затем 5 мл исследуемого связующего титруют при комнатной температуре этим титрантом, удерживая связующее в движении, встряхивая его вручную; если предпочтительно, используют магнитную мешалку и магнитный стержень. Титрование продолжают до тех пор, пока в связующем не появится легкая муть, которая не исчезает, когда связующее встряхивают.

Кислотоустойчивость (АТ) вычисляют путем деления количества кислоты, использованного для титрования (мл), на количество образца (мл):

АТ=(объем, использованный при титровании (мл)) / (объем образца (мл)).

Используя полученную модифицированную мочевиной фенолоформальдегидную смолу, получают связующее путем добавления 25% водн. раствора аммиака (90 мл) и сульфата аммония (13,2 г) и затем воды (1,30 кг).

Затем определяют твердые вещества связующего, как описано выше, и смесь разбавляют требуемым количеством воды и силана для механических измерений (раствор связующего с 15% твердого вещества, 0,5% силана в твердых веществах связующего).

Пример связующего, связующее для сравнения В

Смесь 75,1% водн. сиропа глюкозы (19,98 г; таким образом, действуют 15,0 г сиропа глюкозы), 50% водн. раствора гипофосфористой кислоты (0,60 г; таким образом, действуют 0,30 г, 4,55 ммоль гипофосфористой кислоты) и сульфаминовой кислоты (0,45 г, 4,63 ммоль) в воде (30,0 г) перемешивают при комнатной температуре до тех пор, пока не получат прозрачный раствор.

Затем добавляют по каплям 28% водн. раствор аммиака (0,80 г; таким образом, действуют 0,22 г, 13,15 ммоль аммиака) до достижения рН=7,9. Затем определяют твердые вещества связующего (21,2%).

Для исследований механической прочности (раствор с 15% твердых веществ связующего, 0,5% силана в твердых веществах связующего) смесь связующего разбавляют водой (0,403 г/г смеси связующего) и 10% водн. раствором силана (0,011 г/г смеси связующего, Momentive VS-142). Конечная смесь связующего для исследования механической прочности имеет pH=7,9.

Пример связующего, образец 2

К 18,2% водн. раствору неокисленного крафт-лигнина (100 г, таким образом, действуют 18,2 г лигнина) при перемешивании при комнатной температуре добавляют 5,0 г полиэтиленгликоля 300 и 1,4 г Примида XL552. Затем определяют твердые вещества связующего (21,2%).

Для механических испытаний (15% твердых веществ связующего, 0,5% силана в твердых веществах связующего) смесь разбавляют водой (0,402 г/г смеси связующего) и 10% водн. раствором силана (0,011 г/г смеси связующего, Momentive А-1871, предварительно гидролизован в кислой среде 10% уксусной кислотой, разбавлен водой). Конечная смесь связующего для механических испытаний имеет рН=10,2.

Композиция связующего согласно настоящему изобретению

Далее номера образцов примеров связующего соответствуют номерам по списку, используемым в таблицах 1-1 - 1-5.

Пример связующего, образец 1

К 18,3% водн. раствору AOL на основе окисленного крафт-лигнина от UPM (100 г, таким образом, действуют 18,3 г AOL) при перемешивании при комнатной температуре добавляют 5,0 г полиэтиленгликоля 300 и 2,5 г Примида XL552. Затем определяют твердые вещества связующего (21,2%).

Для механических испытаний (15% твердых веществ связующего, 0,5% силана в твердых веществах связующего) смесь разбавляют водой (0,402 г/г смеси связующего) и 10% водн. раствором силана (0,011 г/г смеси связующего, Momentive А-1871, предварительно гидролизован в кислой среде 10% уксусной кислотой, разбавлен водой). Конечная смесь связующего для механических испытаний имеет рН=10,2.

Пример связующего, образец 7

К 18,3% водн. раствору AOL на основе окисленного крафт-лигнина от UPM (100 г, таким образом, действуют 18,3 г AOL) при перемешивании при комнатной температуре добавляют 5,0 г полиэтиленгликоля 300 и 5,0 г Примида XL552. Затем определяют твердые вещества связующего (22,6%).

Для механических испытаний (15% твердых веществ связующего) смесь разбавляют водой (0,496 г/г смеси связующего) и 10% водн. раствором силана (0,011 г/г смеси связующего, Momentive А-1871, предварительно гидролизован в кислой среде 10% уксусной кислотой). Конечная смесь связующего для механических испытаний имеет рН=10,2.

Пример связующего, образец 10

К 18,3% водн. раствору AOL на основе окисленного крафт-лигнина от UPM (100 г, таким образом, действуют 18,3 г AOL) при перемешивании при комнатной температуре добавляют 5,0 г полиэтиленгликоля 300 и 3,8 г Примида XL552. Затем определяют твердые вещества связующего (23,1%).

Для механических испытаний, тест на сдвиг соединения внахлест (20% твердых веществ связующего), смесь разбавляют водой (0,155 г/г смеси связующего). Конечная смесь связующего для механических испытаний имеет рН=10,2.

Пример связующего, образец 14

К 18,3% водн. раствору AOL на основе окисленного крафт-лигнина от UPM (100 г, таким образом, действуют 18,3 г AOL) при перемешивании при комнатной температуре добавляют 5,0 г полиэтиленгликоля 300 и 30,0 г Epocros WS700. Затем определяют твердые вещества связующего (21,8%).

Для механических испытаний, тесты на брусках (15% твердых веществ связующего, 0,5% силана в твердых веществах связующего), смесь разбавляют водой (0,442 г/г смеси связующего) и 10% водн. раствором силана (0,011 г/г смеси связующего, Momentive А-1871, предварительно гидролизован в кислой среде 10% уксусной кислотой, разбавлен водой). Конечная смесь связующего для механических испытаний имеет рН=10,2.

Пример связующего, образец 26

К 21,1% водн. раствору окисленного натронного лигнина от окисления Protobind 1000 от Green Value SA (Швейцария) (100 г, таким образом, действуют 21,1 г AOL) при перемешивании при комнатной температуре добавляют 5,0 г полиэтиленгликоля 300 и 4,4 г Примида XL552. Затем определяют твердые вещества связующего (21,2%).

Для механических испытаний, испытания на минибрусках (15% твердых веществ связующего, 0,5% силана в твердых веществах связующего), смесь разбавляют водой (0,396 г/г смеси связующего) и 10% водн. раствором силана (0,011 г/г смеси связующего, Momentive VS142). Конечная смесь связующего для механических испытаний имеет рН=10,1.

Пример с окисленным LignoForce:

К 18,3% водн. раствору AOL (на основе окисленного LignoForce от West Fraser, Alberta, US) (100 г, таким образом, действуют 18,3 г AOL) при перемешивании при комнатной температуре добавляют 5,0 г полиэтиленгликоля 300 и 2,5 г Примида XL552. Затем определяют твердые вещества связующего (21,2%).

Для механических испытаний (15% твердых веществ связующего, 0,5% силана в твердых веществах связующего) смесь разбавляют водой (0,402 г/г смеси связующего) и 10% водн. раствором силана (0,011 г/г смеси связующего, Momentive А1871, предварительно гидролизован в кислой среде 10% уксусной кислотой, разбавлен водой). Конечная смесь связующего для механических испытаний имеет рН=10,2.

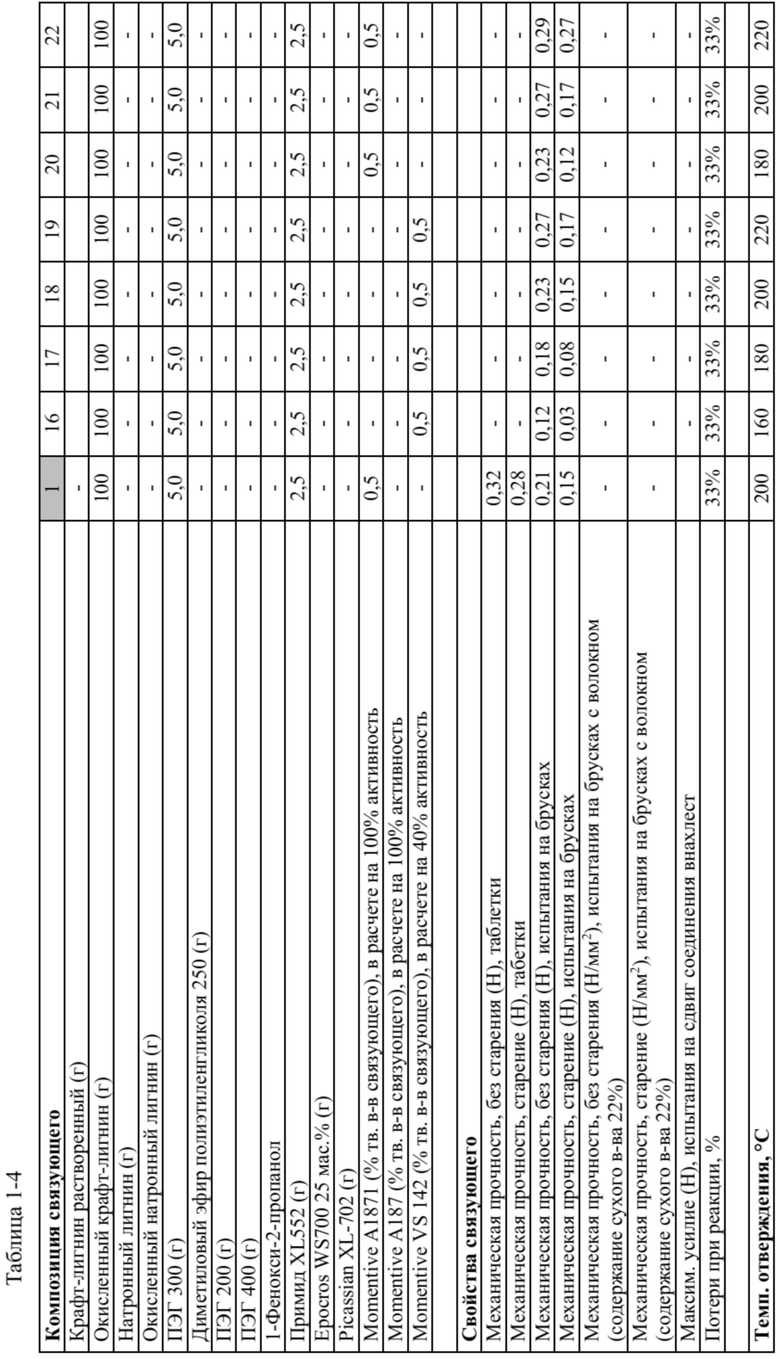

Последующие наблюдения и выводы можно сделать из таблицы 1.

Когда сравнивают различие между содержанием твердых компонентов связующего и твердыми веществами связующего, причем указанное различие определяется как потеря связующего для примеров в таблице 1-1, таблице 1-2 и таблице 1-3, можно видеть, что потеря связующего схожа или меньше в связующих на основе лигнина по сравнению с композициями связующего для сравнения А и В. Заявители полагают, что это происходит из-за высокой молекулярной массы по сравнению с меньшей молекулярной массой реагентов в композициях связующего для сравнения А и В. Соответственно, более высокого LOI (потери при сгорании) в конечном продукте можно достигнуть при применении меньшего количества исходного органического материала, когда сравнивают с другими композициями связующего на основе возобновляемых источников, такими как композиция связующего для сравнения В.

Как можно видеть из сравнения результатов в таблице 1-1, таблице 1-2 и таблице 1-3, окисление крафт-лигнина предпочтительно по сравнению с крафт-лигнином (1 против 2), предпочтительно добавление Примида XL552 как сшивателя (1 против 3, 14 и 15), и силан предпочтителен как апрет (1 против 6), что дает продуктам из минеральной ваты согласно настоящему изобретению высокую механическую прочность (состаренным и не подвергавшимся старению), сравнимую с композициями связующих для сравнения А и В.

Как можно видеть из сравнения результатов в таблице 1-4, температура отверждения влияет на конечные механические свойства, где продукты, отвержденные при 220°С, показывают механическую прочность, сравнимую с композициями связующих для сравнения А и В.

Как можно видеть также из сравнения результатов в таблице 1-5, окисление натронного лигнина оказывает положительное влияние на конечные механические свойства - как и влияние окисления крафт-лигнина, как показывают результаты в таблице 1-1. Здесь также можно видеть влияние температуры отверждения, когда механические свойства возрастают с возрастанием температуры, что снова сравнимо с композициями связующих для сравнения А и В.

В целом это означает, что можно производить композицию связующего без формальдегида с высоким содержанием возобновляемого материала на основе лигнина, которая имеет меньшие потери при реакции и механические свойства, сравнимые со стандартными системами.

Приведенные далее примеры относятся к получению окисленного лигнина, который можно использовать в качестве компонента (i) водной композиции связующего согласно настоящему изобретению.

Примеры

Пример А. Окисление лигнина пероксидом водорода в водном растворе аммиака

Количества ингредиентов, используемых согласно примеру А, приводятся в таблицах А 1.1 и А 1.2.

Во время разработки способа согласно настоящему изобретению авторы изобретения начинали с экспериментов в лабораторном масштабе, которые выполняли в масштабе приблизительно 1 л (1 L).

Хотя крафт-лигнин растворяется в воде при относительно высоком рН, известно, что при некотором массовом проценте вязкость раствора будет сильно возрастать. Обычно полагают, что причина возрастания вязкости лежит в комбинации сильной водородной связи и взаимодействия п-электронов многочисленных ароматических циклов, присутствующих в лигнине. В случае крафт-лигнина наблюдают резкое возрастание вязкости в воде примерно при 21-22 мас.%, и в представленном примере используются 19 мас.% крафт-лигнина.

Водный раствор аммиака используется как основание на стадии регулирования рН. Количество фиксируется при 4 мас.% относительно общей массы реакционной смеси. рН после стадии регулирования и рН в начале окисления равен 10,7.

Таблица А 2 показывает результаты элементного анализа CHNS до и после окисления крафт-лигнина. Перед анализом образцы обрабатывают нагреванием при 160°С для удаления абсорбированного аммиака. Анализ показывает, что во время процесса окисления некоторое количество азота становится частью структуры окисленного лигнина.

Во время испытания в периодических экспериментах определено, что для окисления благоприятно добавление всего количества пероксида водорода в один прием во время небольшого промежутка времени в отличие от добавления пероксида небольшими порциями во время длительного периода времени. В настоящем примере используют 2,0 мас.% Н2О2 относительно общей массы реакционной смеси.

Окисление является экзотермической реакцией, и после добавления пероксида отмечается повышение температуры. В данном примере во время реакции на протяжении трех часов поддерживают температуру 60°С.