Изобретение относится к ароматическим полиэфирам, в частности, к ароматическим полиэфирсульфонарилатам, которые могут быть использованы в качестве полимерных матриц различных композиционных материалов для применения в авиационной, космической, автомобильной и других отраслях промышленности, а также в электронике и электротехнике.

Известны ароматические полисульфоны, полиэфирсульфоны и сополимеры, блок-сополимеры на основе различных диоксисоединений и дигалогенароматических соединений. Для увеличения эксплуатационных характеристик полисульфонов используют сополимеризацию, где в качестве сомономеров используют как смеси различных диоксисоединений, так и смеси различных дигалогенароматических соединений.

1. Хараев A.M., Хасбулатова З.С., Бажева Р.Ч. и др. Синтез и свойства термостойких ароматических блок-сополиэфиров. Известия Высших учебных заведений. Северо-Кавказскийрегион. Хараев A.M., Микитаев А.К., Бажева Р.Ч.: Естественные науки. 2007. №3 (139). С. 50-52.

2. Хараев A.M., Микитаев А.К., Бажева Р.Ч. и др. Модифицированные ароматические сополиэфиры. Пластические массы. 2008. №12. С. 17-20.

3. Хараев A.M., Бажева Р.Ч., Чайка А.А. и др. Ароматические блок-сополимеры в качестве термостойких конструкционных и пленочных материалов. Пластические массы. 2013. №9. С. 22-26.

4. Borodulin A.S., Kalinnikov A.N., Kharaev A.M. at all. New Polymeric Binders for the Production of Composit // International Conference on Modern Trends in Manufacturing Technologies and Equipment 2018. InternationalJournalofMaterialstoday: proceedings. Volume 11. Issue P1. 2019. pp. 3107-3111.

По структуре и свойствам наиболее близкими к предлагаемым полиэфирам являются ароматические полиэфиры на основе смеси дифенилолпропана и фенолфталеина с 4,4'-дихлордифенилсульфоном по патенту РФ №2394848 «Способ получения ароматических полиэфиров» Авторы: Ловков С.С., Чеботарев В.П. Опубл. 20.07.2010. Бюл. №20.

Однако, данные полиэфиры обладают невысокими показателями эксплуатационных характеристик.

Задачей изобретения является создание полиэфиров с повышенными термическими и механическими характеристиками, стойких к воздействиям различных внешних условий, а также с высокой адгезией к различным армирующим наполнителям для формирования композиционных материалов.

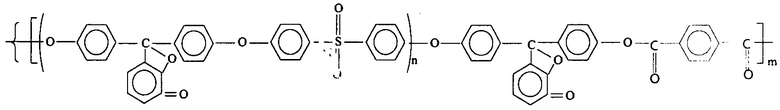

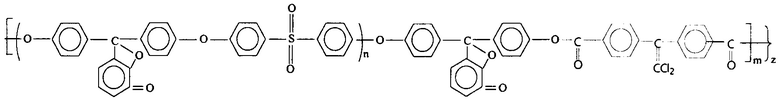

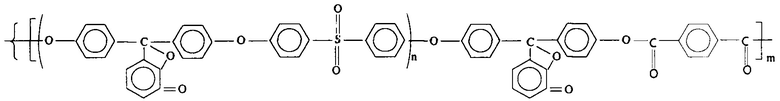

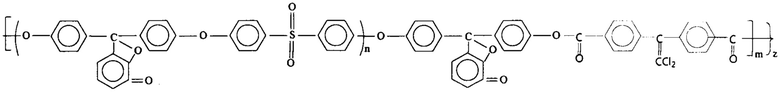

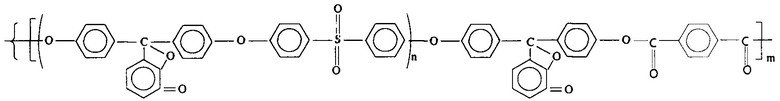

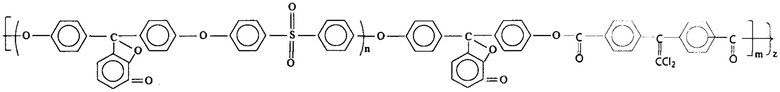

Задача решается получением новых ароматических полиэфиров формулы:

где n=1-20; m=1-30; z=1-30.

посредством взаимодействия эквимольной смеси дихлорангидрида терефталевой кислоты и 1,1-дихлор-2,2-ди(4-карбоксифенил)этилена с олигосульфонами на основе фенолфталеина со степенями конденсации 1-20.

Сущность способа заключается в том, что синтез полиэфира проводят в высококипящем органическом растворителе (дитолилметане или дифенилоксиде) при температурах ниже температуры кипения триэтиламина (20-60°С, 1 ч), поднимают температуру до 200-220°С и проводят синтез еще 1 ч, что дает возможность отделить раствор полимера от твердого побочного низкомолекулярного продукта синтеза - солянокислого триэтиламина за счет его возгонки.

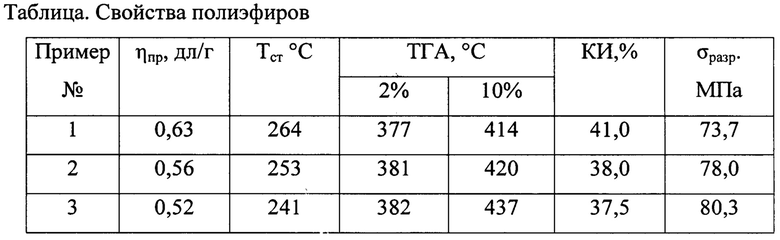

Предлагаемые полиэфиры характеризуются повышенными показателями огне-, термо-, теплостойкости, а также механических характеристик.

Пример 1. В реактор емкостью 25 л, снабженный механической мешалкой, загружают 3727,7 г (4,38 моль) олигосульфона с n=1 (мол. масса = 850,90878) и 5 л дитолилметана (или дифенилоксида). При перемешивании приливают 1,225 л (8,74 моль) триэтиламина. После полного растворения олигомера в реакционную колбу вносят эквимольную смесь дихлорангидрида терефталевой кислоты в количестве 444,675 г (2,19 моль) и 1,1-дихлор-2,2-ди(4-карбоксифенил)этилена в количестве 819,269 г. (2,19 моль). При перемешивании температуру поднимают до 60°С и реакцию проводят в течение 1 ч. Далее температуру поднимают до 200-220°С и реакцию продолжают еще в течение 1 ч. Раствор полимера выливают в смеситель с перемешиваемым подогретым тетрахлорэтаном. Полимер высаживают в изопропанол. Дважды промывают тем же спиртом от следов высококипящего растворителя и сушат до постоянной массы при 150°С. Полимер не содержит следов низкомолекулярного продукта поликонденсации - солянокислого триэтиламина, а сам возогнанный солянокислый триэтиламин оседает на поверхности крышки реактора и может быть собран для применения в качестве самостоятельного продукта.

Примеры 2, 3. Синтезы проводят как по примеру 1, только в качестве исходных олигомеров берутся олигомеры со степенями конденсации (для примера 2: n=10 (мол. масса = 5644,09818), (для примера 3: n=20 (мол. масса = 10969,8641)).

Свойства полученного полиэфира для композиционных материалов даны в таблице.

Ароматические полиэфиры устойчивы в разбавленных растворах минеральных кислот и щелочей. Строение ароматических полиэфиров подтверждено ИК-спектроскопией и турбидиметрическим титрованием. На ИК-спектрах имеются полосы поглощения для простой и сложноэфирной связей и отсутствуют полосы для ОН-групп, что подтверждает полноту прохождения поликонденсационного процесса. На кривых турбидиметрического титрования имеются только по одному максимуму, что подтверждает образование статистического сополимера, а не смеси полимеров.

Технический результат изобретения состоит в расширении ассортимента ароматических полиэфиров, обладающих высокой тепло- и термостойкостью, повышенными значениями кислородного индекса, высокими механическими свойствами, а также в упрощении способа получения полиэфиров за счет исключения стадии очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ароматические полиэфиры конструкционного назначения и способ их получения | 2019 |

|

RU2703555C1 |

| Полиэфиры для формирования препрегов и способ их получения | 2019 |

|

RU2706345C1 |

| АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2011 |

|

RU2466152C1 |

| Способ получения полиарилат-полисульфоновых блок-сополимеров | 2024 |

|

RU2830631C1 |

| АРОМАТИЧЕСКИЕ БЛОК-СОПОЛИЭФИРКЕТОНЫ | 2015 |

|

RU2585281C1 |

| Огнестойкий ароматический полиэфир | 2018 |

|

RU2683270C1 |

| АРОМАТИЧЕСКИЕ БЛОК-СОПОЛИЭФИРСУЛЬФОНЫ | 2011 |

|

RU2496802C2 |

| Галогенсодержащие олигосульфоны для поликонденсации | 2019 |

|

RU2702099C1 |

| АРОМАТИЧЕСКИЕ БЛОК-СОПОЛИЭФИРЫ | 2015 |

|

RU2605555C1 |

| АРОМАТИЧЕСКИЕ БЛОК-СОПОЛИЭФИРКЕТОНЫ | 2011 |

|

RU2529024C2 |

Изобретение относится к ароматическим полиэфирам, в частности к ароматическим полиэфирсульфонарилатам, а также к способу их получения. Полиэфиры могут быть использованы в качестве полимерной матрицы различных композиционных материалов, применяемых в авиационной, космической, автомобильной и других отраслях промышленности, а также в электронике и электротехнике. Полиэфиры имеют нижеуказанную формулу, в которой n=1-20; m=1-30; z=1-30. Способ получения полиэфиров заключается в том, что на первой стадии синтеза проводят акцепторно-каталитическую поликонденсацию олигосульфона на основе фенолфталеина со степенью конденсации 1-20 с эквимольной смесью дихлорангидрида терефталевой кислоты и 1,1-дихлор-2,2-ди(4-карбоксифенил)этилена. Поликонденсацию проводят в высококипящем растворителе дитолилметане или дифенилоксиде при температуре 25-60°С в течение 1 ч. На второй стадии синтеза проводят высокотемпературную поликонденсацию в течение 1 ч при температуре 200-220°С в присутствии солянокислого триэтиламина. Затем раствор полимера выливают в горячий тетрахлорэтан. После этого полиэфир высаживают в изопропанол. Высаженный полиэфир не содержит следов солянокислого триэтиламина. Возогнанный солянокислый триэтиламин собирают с внутренней поверхности крышки реактора, промывают дихлорэтаном и используют в качестве самостоятельного продукта. Изобретение позволяет получить полиэфиры с повышенными показателями огне-, тепло-, термостойкости, а также механических характеристик. 2 н.п. ф-лы, 1 табл., 3 пр.

1. Полиэфиры для композиционных материалов формулы

где n=1-20; m=1-30; z=1-30.

2. Способ получения полиэфиров по п. 1, заключающийся в том, что проводят взаимодействие олигосульфонов на основе фенолфталеина со степенью конденсации 1-20 с эквимольной смесью дихлорангидрида терефталевой кислоты и 1,1-дихлор-2,2-ди(4-карбоксифенил)этилена в течение 1 часа, отличающийся тем, что на первой стадии синтеза акцепторно-каталитическую поликонденсацию проводят в высококипящем растворителе (дитолилметане или дифенилоксиде) при 25-60°С в течение 1 ч; на второй стадии синтез в течение 1 ч при температуре 200-220°С проводят высокотемпературной поликонденсацией в присутствии солянокислого триэтиламина; раствор полимера выливают в горячий тетрахлорэтан, при этом высаженный в изопропанол полиэфир не содержит следов солянокислого триэтиламина, а сам возогнанный солянокислый триэтиламин можно собрать с внутренней поверхности крышки реактора, промыть дихлорэтаном и использовать в качестве самостоятельного продукта.

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 2009 |

|

RU2394848C1 |

| АРОМАТИЧЕСКИЕ БЛОК-СОПОЛИЭФИРСУЛЬФОНЫ | 2011 |

|

RU2496802C2 |

| АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2011 |

|

RU2466152C1 |

| US 4116940 A, 26.09.1978. | |||

Авторы

Даты

2019-11-18—Публикация

2019-06-26—Подача