Изобретение относится к по существу не содержащим дифенилгуанидин смесям каучуков, содержащим по меньшей мере один каучук, один основанный на кремниевой кислоте наполнитель и/или сажу и короткоцепной алкиловый сложный эфир глицерина, к их получению и применению, а также к вулканизатам, получаемым способом вулканизации, в частности в форме покрышек для шин, частей покрышек для шин или технических резиновых изделий.

C изобретением вулканизации натурального каучука были созданы новые материалы, чьи уникальные свойства в значительной мере способствовали развитию современной техники. В начале 20-го века стало известно ускоряющее действие основных органических соединений.

Из DRP 265221 известно, что пиперидин применяют для ускорения вулканизации в натуральном каучуке, а также в искусственно полученном каучуке. Пиперидин ядовит, очень летуч и имеет неприятный запах, так что в промышленной переработке каучуков искали и применяли альтернативные пиперидину основные вещества.

В других патентных публикациях, например, описаны в качестве ускорителей анилин и другие содержащие азот органические соединения, такие как гексаметилентетрамин, тиокарбанилид.

В основном сшивание каучуков системами сера-ускоритель имеет преимущество, состоящее в том, что благодаря применению различных ускорителей и их комбинаций свойства переработки и продуктов можно варьировать в широкой области, например, регулировать индукционный период (время подвулканизации) и скорость реакции. Для регулирования продолжительности индукции и вулканизации к смеси каучуков можно добавлять так называемые вторичные ускорители. К известным вторичным ускорителям относятся гуанидиновые ускорители. Они представляют собой медленно действующие ускорители, с помощью которых можно подбирать продолжительность подвулканизации (скорчинга) и/или полной вулканизации. В смеси каучуков вторичные ускорители применяют, например, в количестве 2 ч. на сто ч. каучука по отношению к материалу.

Характеристика модуля растяжения смеси каучуков с гуанидином показывает медленный подъем и относительно поздно достигает максимума. Эти ускорители при индивидуальном применении дают в результате относительно неблагоприятное соотношение время текучести/продолжительность вулканизации и показывают относительно сильную перевулканизацию в композициях каучука, так что их часто применяют в комбинации с первичными ускорителями, такими как, например, основанные на сульфенамиде ускорители.

Важную функцию эти медленно действующие ускорители имеют в получении топливосберегающих покрышек для шин с диоксидом кремния. Они взаимодействуют с силанольными группами и вызывают снижение взаимодействия наполнителей и снижение вязкости. Они также способствуют прекращению замедляющего действия кислых наполнителей.

Одним из важнейших типов гуанидина в промышленности каучуков является дифенилгуанидин (DPG). DPG широко распространен. Специалистам известно, что DPG при условиях вулканизации высвобождает анилин. В связи с этим потребители, которые интересуются проблематикой применения анилина, ищут новые вторичные ускорители.

В патентных раскрытиях описаны различные смеси с уменьшением DPG: Так в US 2010/0048775, US 7605201, US 6753374 и US 7714050 предлагается в основанных на кремниевой кислоте смесях каучуков полностью или частично заменять DPG специальным амином или тиурамдисульфидом.

В WO 2013/104492 описана смесь каучуков, которая содержит 0,65 ч. на сто ч. каучука DPG и 2 ч. на сто ч. каучука полиола, такого как, например, TMP.

В FR 2984898 описаны смеси, содержащие менее 0,45 ч. на сто ч. каучука DPG, а также 0,4 ч. на сто ч. каучука простого эфира амина и спирта (как, например, 2-(2-аминоэтокси)этанол).

В FR 2984897 описаны смеси, содержащие менее 0,5 ч. на сто ч. каучука DPG и менее 0,45 ч. на сто ч. каучука простого эфира амина, такого как, например, 3-(2-этилгексилокси)пропиламин.

В FR 2984895 описаны смеси, содержащие менее 0,5 ч. на сто ч. каучука DPG и примерно 3,0 ч. на сто ч. каучука гидроксида щелочного металла и/или гидроксида щелочноземельного металла.

В FR 2984896 описаны смеси, содержащие менее 0,5 ч. на сто ч. каучука DPG и менее 8 ч. на сто ч. каучука первичного амина, такого как, например, гексадециламин.

В публикациях, таких как, например, US 2010/0048775, US 7605201, US 6753374, US 7714050, WO 2013/104492, FR 2984898, FR 2984897, FR 2984895 и FR 2984896, однако, принимают во внимание только постоянную, большей частью долгую продолжительность подвулканизации.

Применение триацетина в смеси каучуков в качестве "растворителя" для производных целлюлозы описано в EP 2604651, однако при этом добавление триацетина и производных целлюлозы приводит к ухудшению свойств вулканизатов, в частности, к ухудшению стойкости к износу.

Кроме того в DE 102010005558 описаны содержащие простой эфир-простой тиоэфир или сложный эфир-простой тиоэфир композиции пластификаторов, содержащие триацетин и их содержащие полярные смеси каучуков на основе (H)NBR, CR, и.т.д. В примерах показано, что при применении триацетина по сравнению со сравнительным примером происходит небольшое улучшение перерабатываемости смеси каучуков, которое, однако, сопровождается ухудшением свойств материала вулканизатов.

В частности применение триацетина в качестве добавки в неполярных типах каучуков не описано, и по причине различных параметров растворимости не является перспективным для специалистов, так как получение смеси каучуков с хорошими свойствами зависит от того, совместимы ли компоненты. Согласно Röthemeyer и Sommer (Kautschuktechnologie, Hanser Verlag München Wien, 2. Ausgabe, 2006, ISBN-13: 978-3-446-40480-9, Seite 331-333) с помощью параметра растворимости каучука и пластификатора можно оценить совместимость пластификатора в каучуке. При этом в первом приближении разница параметров растворимости должна находиться в пределах ± 10%. В упомянутой работе для каучуков указаны следующие параметры растворимости:

*перерасчет значений для триацетина 10,77 кал/м3 согласно EP 1813310 с коэффициентом 1 кал/м3=2,0455 МПа.

Основываясь на теории Röthemeyer и Sommer, специалисты ожидают, что триацетин в основном не должен хорошо растворяться в неполярных каучуках, то есть, например, в каучуке с произведением растворимости не более 17,6, так как разница в произведениях растворимости составляет уже 20%.

В основе данного изобретения лежит задача предоставить по существу не содержащие дифенилгуанидин смеси каучуков, под которыми понимают смеси, которые содержат максимально 1 ч. на сто ч. каучука, предпочтительно менее 0,7 ч. на сто ч. каучука, особенно предпочтительно менее 0,4 ч. на сто ч. каучука, и наиболее предпочтительно менее 0,1 ч. на сто ч. каучука дифенилгуанидина, при этом значимые потребительские свойства, в частности время подвулканизации (MS-t5), вязкость по Муни, удлинение при разрыве, прочность при растяжении, твердость и стойкость к износу по сравнению с содержащими дифенилгуанидин смесями ухудшается не существенно. Особенно предпочтительно смеси каучуков содержат неполярные каучуки. Единица измерения ч. на сто ч. каучука представляет собой массовые части по отношению к 100 массовым частям определенного количества каучука в смеси каучуков.

Благодаря замене дифенилгуанидина получаются смеси каучуков, которые токсикологически менее опасны и при этом снижается проблема выделения анилина или совсем не возникает.

Неожиданно было обнаружено, что при применении короткоцепного алкилового сложного эфира глицерина, по меньшей мере одного каучука и основанного на кремниевой кислоте наполнителя и/или сажи, можно получить не содержащие дифенилгуанидина смеси каучуков, которые имеют превосходное время подвулканизации (MS-t5) и улучшенные значения стойкости к износу при хороших показателях вязкости по Муни, твердости по Шору А, прочности при растяжении и удлинения при разрыве.

Особенно неожиданно оказалось, что при совместном применении короткоцепного алкилового сложного эфира глицерина вместе с защитным средством от перевулканизации 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексаном (CAS номер 151900-44-6) получают особенно низкий коэффициент потерь (tan дельта 60°C). Коэффициент потерь (tan дельта 60°C) является показателем сопротивления качению. Чем ниже данное значение, тем ниже сопротивление качению и, применительно к автомобильным шинам или PKW, расход топлива.

Поэтому данное изобретение относится к по существу не содержащей дифенилгуанидин смеси каучуков, содержащей по меньшей мере

- один каучук,

- один основанный на кремниевой кислоте наполнитель и/или сажу,

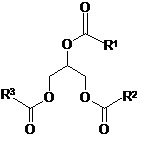

- один короткоцепной алкиловый сложный эфир глицерина формулы (I),

(I)

(I)

где R1, R2, R3 независимо друг от друга представляют собой водород или прямоцепной или разветвленный C1-C4 алкильный радикал, предпочтительно представляют собой метильный радикал.

Следующим объектом данного изобретения является способ получения по существу не содержащей дифенилгуанидин наполненной смеси каучуков, при котором по меньшей мере

- один каучук,

- один основанный на кремниевой кислоте наполнитель и/или сажу,

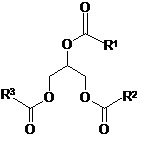

- один короткоцепной алкиловый сложный эфир глицерина формулы (I)

(I),

(I),

где R1, R2, R3 независимо друг от друга представляют собой водород или прямоцепной или разветвленный C1-C4 алкильный радикал, предпочтительно представляют собой метильный радикал,

смешивают при температуре массы по меньшей мере 40°C, предпочтительно в области от 40 до 200°C, особенно предпочтительно в области от 80 до 150°C, и затем после добавления дополнительных химикатов для вулканизации, обычным образом вулканизируют. Обычно скорость сдвига при смешивании находится в области 1-1000 сек-1, предпочтительно 1-100 сек-1. Добавление короткоцепного алкилового сложного эфира глицерина формулы (I) может происходить индивидуально или вместе с одним или несколькими другими компонентами смеси в любой последовательности, также при более высоких температурах в области от 80°C до 200°C, предпочтительно при температуре примерно 150°C.

В контексте данного изобретения смеси каучуков по существу не содержат дифенилгуанидин, если содержание дифенилгуанидина составляет ≤ 1 ч. на сто ч. каучука, предпочтительно < 0,7 ч. на сто ч. каучука, особенно предпочтительно < 0,4 ч. на сто ч. каучука и наиболее предпочтительно < 0,1 ч. на сто ч. каучука.

В предпочтительном варианте осуществления суммарное содержание дифенилгуанидина и других производных гуанидина в смеси каучуков по изобретению или, соответственно, в вулканизате составляет ≤ 1 ч. на сто ч. каучука, предпочтительно < 0,7 ч. на сто ч. каучука, особенно предпочтительно < 0,4 ч. на сто ч. каучука, наиболее предпочтительно < 0,1 ч. на сто ч. каучука.

В особенно предпочтительном варианте осуществления смесь каучуков по изобретению не содержит ни дифенилгуанидина, ни других производных гуанидина.

Обычно содержание целлюлозы и/или производных целлюлозы, под которыми в частности понимают продукты преобразования целлюлозы с фенилизоцианатом, ангидридом н-масляной кислоты, ангидридом уксусной кислоты, бутилизоцианатом, стеарилхлоридом, стеарилизоцианатом или хлоридом масляной кислоты, предпочтительно, однако, ацетата целлюлозы, в смеси каучуков по изобретению или, соответственно, вулканизате, составляет ≤ 1 ч. на сто ч. каучука, предпочтительно < 0,5 ч. на сто ч. каучука, особенно предпочтительно < 0,1 ч. на сто ч. каучука и наиболее предпочтительно 0 ч. на сто ч. каучука.

Смесь каучуков по изобретению можно применять как в не содержащих цинк, так и в содержащих цинк вулканизатах каучуков.

Предпочтительно в качестве соединения формулы (I) применяют триацетин.

Смесь каучуков по изобретению обычно содержит от 0,1 до 40 ч. на сто ч. каучука, предпочтительно от 0,2 до 20 ч. на сто ч. каучука, особенно предпочтительно от 0,5 до 15 ч. на сто ч. каучука, еще предпочтительнее от 1 до 12 ч. на сто ч. каучука, более предпочтительно от 2 до 10 ч. на сто ч. каучука и наиболее предпочтительно от 3 до 8 ч. на сто ч. каучука соединения формулы (I).

Смеси каучуков по изобретению и вулканизаты каучуков по изобретению могут дополнительно содержать известные добавки для каучуков. Предпочтительно содержится по меньшей мере одно средство от перевулканизации, особенно предпочтительно средство от перевулканизации выбирают из группы, содержащей 1,3-бис((3-метил-2,5-диоксопиррол-1-ил)метил)бензол (CAS номер 119462-56-5), гексаметилен-1,6-бис(тиосульфат) в частности в виде динатриевая соль - дигидрат (CAS номер 5719-73-3), и 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексан (CAS номер 151900-44-6). Упомянутые средства от перевулканизации можно применять индивидуально или любых смесях друг с другом.

В предпочтительном варианте осуществления смесь каучуков содержит от 0,1 до 15 ч. на сто ч. каучука средства от перевулканизации 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексана (CAS номер 151900-44-6), предпочтительно 0,1-2 ч. на сто ч. каучука, особенно предпочтительно 0,2-1,0 ч. на сто ч. каучука.

Предпочтительно в случае смеси каучуков по изобретению добавление добавки формулы (I) происходит на первой части процесса смешивания, например при температуре массы 100-250°C, однако оно может происходить также позднее при более низких температурах (40-100°C), например, вместе с серой и/или ускорителями.

В другой предпочтительной форме, в случае смеси каучуков по изобретению добавление добавки формулы (I), а также добавление 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексана (CAS номер 151900-44-6) предпочтительно происходит в первой части процесса смешивания, например, при температуре массы 100-250°C, однако оно может происходить позднее при более низких температурах (40-100°C) например, вместе с серой и/или ускорителями.

Добавки формулы (I) и/или 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексан (CAS номер 151900-44-6) можно применять независимо друг от друга как в частой форме, так и нанесенными ил адсорбированными на инертном, органическом или неорганическом носителе, предпочтительно носитель выбирают из группы, содержащей природные или синтетические силикаты, в частности нейтральный, кислый или основной диоксид кремния, оксид алюминия, сажу или оксид цинка.

Добавку формулы (I) также можно добавлять в смеси с 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексаном (CAS номер 151900-44-6) в процессе смешивания.

Особенно пригодными смеси каучуков по изобретению являются для получения протекторов покрышек для шин, подпротекторных слоев, каркасов и смесей для наполнителей бортов шин. Покрышки для шин или, соответственно, элементы покрышек для шин при этом также включают, например, протекторы для летних, зимних и всесезонных покрышек для шин, а также протекторы для PKW- и LKW-покрышек для шин.

Другим аспектом данного изобретения являются вулканизаты, которые получают вулканизацией смеси каучуков по изобретению.

Получаемые вулканизаты каучуков пригодны для получения различных продуктов из каучука, например, для получения конструкционных элементов для покрышек для шин в частности для протекторов покрышек для шин, подпротекторных слоев, каркасов, боковых стенок, усиленных боковых стенок, боковых стенок для аварийных шин, смесей для наполнителей бортов шин и.т.д, а также для получения технических резиновых изделий, таких как амортизирующие элементы, покрытия валов, покрытия транспортировочных лент, ремни, катушки, прокладки, сердцевины мячей для гольфа, подошвы, и др. Продукты из каучуков по изобретению в частности могут оснащенным ими транспортным средствам придавать выгодные эксплуатационные свойства. Поэтому такие транспортные средства также являются объектом данного изобретения.

Смеси каучуков и вулканизаты каучуков содержат один или несколько каучуков, таких как, например, натуральный каучук (NR) и/или синтетический каучук. Предпочтительными синтетическими каучуками являются, например,

BR - полибутадиен

ABR - бутадиен/акриловая кислота - C1-C4-алкиловый сложный эфир - сoполимеризат

CR - полихлоропрен

IR -полиизопрен

SBR - стирол/бутадиен-сoполимеризаты с содержанием стирола 1-60, предпочтительно 20-50 масс.%

IIR - изобутилен/изопрен-сополимеризаты

NBR - бутадиен/акрилонитрил-сополимеризаты с содержанием акрилнитрила 5-60, предпочтительно 10-50 масс.%

HNBR - частично гидрированные или полностью гидрированные NBR-каучук

EPDM - этилен/пропилен/диен-сополимеризаты

SIBR стирол/изопрен-сополимеризаты

ENR эпоксидированный натуральный каучук.

Смесь каучуков по изобретению предпочтительно содержит по меньшей мере один неполярный каучук, который выбирают из группы, состоящей из NR, SBR, BR, IR, SIBR, IIR, ENR и EPDM, предпочтительно из группы, состоящей из NR, SBR, BR, IR, IIR, ENR и EPDM, более предпочтительно из группы, состоящей из NR, SBR, BR, IIR и EPDM, особенно предпочтительно из группы, состоящей из NR, BR и SBR, при этом общее содержание этих неполярных каучуков в смеси каучуков обычно составляет по меньшей мере 50 ч. на сто ч. каучука, предпочтительно по меньшей мере 60 ч. на сто ч. каучука и особенно предпочтительно по меньшей мере 70 ч. на сто ч. каучука. В особенно предпочтительном варианте осуществления общее содержание этих неполярных каучуков составляет по меньшей мере 80 ч. на сто ч. каучука, предпочтительно по меньшей мере 90 ч. на сто ч. каучука, более предпочтительно по меньшей мере 95 ч. на сто ч. каучука и особенно предпочтительно по меньшей мере 99 ч. на сто ч. каучука.

Смеси по изобретению могут также содержать полярные каучуки, в частности каучуки с параметром растворимости более 17,6. Обычно содержание полярных каучуков в форме NBR, HNBR, HXNBR и XNBR в смеси каучуков в каждом случае меньше 10 ч. на сто ч. каучука, предпочтительно меньше 1,0 ч. на сто ч. каучука, особенно предпочтительно меньше 0,1 ч. на сто ч. каучука и наиболее предпочтительно меньше 0,01 ч. на сто ч. каучука.

Основанный на кремниевой кислоте наполнитель

В качестве содержащего кремниевую кислоту наполнителя в рамках данного изобретения применяют следующие вещества:

- кремниевая кислота, в частности осажденная кремниевая кислота или пирогенная кремниевая кислота, полученная, например, осаждением из растворов силикатов или пламенным гидролизом галогенидов кремния с удельной поверхностью 5-1000, предпочтительно 20-400 м²/г (BET-поверхность) и с размером первичных частиц 10-400 нм. Кремниевая кислота может также находиться как смешанный оксид с другими оксидами металлов, такими как оксиды Al, Mg, Ca, Ba, Zn, Zr, Ti,

- синтетические силикаты, такие как силикат алюминия, силикаты щелочноземельных металлов, такие как силикат магния или кальция, с BET-поверхностью 20-400 м2/г и размер первичных частиц 10-400 нм,

- природные силикаты, такие как каолин и другие кремниевые кислоты природного происхождения,

а также смеси этих веществ.

При этом упомянутые кремниевые кислоты и силикаты могут также находиться в силанированной форме, которую получают обработкой хлорсиланами, такими как монохлорсилан, дихлорсилан, трихлорсилан и тетрaхлорсилан, органохлорсиланами, такими как метилтрихлорсилан, диметилдихлорсилан, триметилхлорсилан, этилтрихлорсилан, диэтилдихлорсилан, триэтилхлорсилан, а также содержащими (мет)акрилокси- и/или алкокси- группы силанами, такими как, акрилоксипропилтриметоксисилан, (3-меркаптопропил)триметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-аминопропилтриметоксисилан, моно-, ди-, три-, или тетрaметоксисилан. Соответствующий способ получения среди прочего указан в EP 2033990 B1.

Наполнитель сажа

Дополнительно или альтернативно к основанному на кремниевой кислоте наполнителю можно применять сажу, в частности пригодна сажа, полученная пламенным, печным или газовым способом, которая обладает BET-поверхностью 20-200 м²/г, такая как SAF-, ISAF-, IISAF-, HAF-, FEF- или GPF-сажа.

Общее содержание наполнителя в смеси каучуков по изобретению принципиально может варьировать в любых границах. Обычным является количество от 0,1 до 200 ч. на сто ч. каучука, предпочтительно 30-150 ч. на сто ч. каучука. В предпочтительном варианте осуществления содержание основанного на саже наполнителя по отношению к основанному на кремниевой кислоте наполнителю ниже.

Кроме того, смеси каучуков и вулканизаты каучуков по изобретению могут содержать один или несколько содержащих серу силанов и/или один или несколько отвердителей. При этом в частности пригодны основанные на сере или пероксидные отвердители, при этом основанные на сере отвердители являются особенно предпочтительными.

Принципиально в смеси каучуков по изобретению можно применять в любых количествах так называемый Reclaim-Rubber (регенерат резины), как, например, описано в CN101628994.

В качестве содержащих серу силанов для смеси каучуков и вулканизатов каучуков по изобретению предпочтительно принимают в расчет бис(триэтоксисилилпропил)тетрaсульфан и дисульфан, а также 3-(триэтоксисилил)-1-пропантиол или силан, такой как Si 363 фирмы Evonik, Германия или Силан NXT или NXT Z фирмы Momentive (ранее GE, USA), при этом алкокси-радикал представляет собой метокси- или этокси-радикал, в количестве от 2 до 20 масс. частей, предпочтительно 3-11 масс. частей в пересчете на 100% материала и по отношению к 100 масс. частям каучука. Также можно применять смеси из этих содержащих серу силанов. Жидкие содержащие серу силаны можно для лучшей дозируемости и/или диспергируемости наносить на носитель (сухая жидкость). Содержание действующего вещества составляет предпочтительно от 30 до 70 масс. частей, предпочтительно от 40 до 60 масс. частей на 100 масс. частей сухой жидкости.

В предпочтительном варианте осуществления данные смеси каучуков содержат от 50 до 100 ч. на сто ч. каучука основанного на кремниевой кислоте наполнителя и от 0,2 до 12 ч. на сто ч. каучука органического силана, предпочтительно содержащего серу органического силана, особенно предпочтительно содержащего алкоксисилильные группы и наиболее предпочтительно триалкоксисилильные группы содержащего серу органического силана.

В качестве пероксидного отвердителя предпочтительно применяют бис(2,4-дихлорбензил)пероксид, дибензоилпероксид, бис(4-хлорбензоил)пероксид, 1,1-бис(третбутилперокси)-3,3,5-триметилциклогексан, третбутилпербензоат, 2,2-бис(третбутилперокси)бутан, 4,4-дитретбутилпероксинонилвалерат, дисумилпероксид, 2,5-диметил-2,5-ди(третбутилперокси)гексан, третбутилкумилпероксид, 1,3-бис(третбутилпероксиизопропил)бензол, дитретбутилпероксид и 2,5-диметил-2,5-ди(третбутилперокси)-3-гексан.

Может быть предпочтительно наряду с этими пероксидными отвердителями применять еще и другие добавки, с помощью которых повышается эффективность сшивки: для этого пригодны, например, триаллилизоцианурат, триаллилцианурат, триметилолпропантри(мет)акрилат, триаллилтримеллитат, этиленгликольди(мет)акрилат, бутандиолди(мет)акрилат, триметилолпропантри(мет)акрилат, цинкдиакрилат, цинкдиметакрилат, 1,2-полибутадиен или N,N`-м-фенилендималеинатимид.

В качестве отвердителя можно применять серу в элементарной растворимой или нерастворимой форме или в форме донора серы. В качестве донора серы принимают в расчет, например, диморфолилдисульфид (DTDM), 2-морфолинодитиобензотиазол (MBSS), капролактамдисульфид, дипентaметилентиурамтетрaсульфид (DPTT), тетрaметилтиурамдисульфид (TMTD) и тетрaбензилтиурамдисульфид (TBzTD). В предпочтительном варианте осуществления смесь каучуков содержит 0,1-15 ч. на сто ч. каучука TBzTD, предпочтительно 0,1-2 ч. на сто ч. каучука, особенно предпочтительно 0,1-0,5 ч. на сто ч. каучука.

Принципиально сшивание смеси каучуков по изобретению может происходить с серой или донорами серы индивидуально, или вместе с ускорителями вулканизации, для чего, например, пригодны дитиокарбамат, тиурам, тиазолы, сульфенамид, ксантогенат, би- или полициклические амины, дитиофосфаты, капролактам и производные тиомочевины. Кроме того также пригодны цинкдиаминдиизоцианат, гексаметилентетрамин, 1,3-бис(цитраконатимидометил)бензол, а также циклические дисульфаны. Предпочтительно смеси каучуков по изобретению содержат основанный на сере отвердитель и ускоритель вулканизаци.

Особенно предпочтительно в качестве сшивающего агента применяют серу, оксид магния и/или оксид цинка, к которым добавляют известные ускорители вулканизации, такие как меркаптобензотиазол, тиазолсульфенамид, тиурам, тиокарбамат, ксантогенат и тиофосфат.

Сшивающий агент и ускоритель вулканизации предпочтительно применяют в смеси каучуков по изобретению в количестве от 0,1 до 10 ч. на сто ч. каучука, особенно предпочтительно от 0,1 до 5 ч. на сто ч. каучука.

Смесь каучуков по изобретению и вулканизат каучуков по изобретению могут содержать дополнительные вспомогательные вещества такие как, например, связывающие средства, средства против старения, термостабилизаторы, средства от воздействия света, антиоксиданты, в частности средства от воздействия озона, огнезащитные средства, технологические добавки, модификаторы прочности, пластификаторы, усилители клейкости, порообразователи, красители, пигменты, воски, наполнители, органические кислоты, ингибиторы, оксиды металлов и активаторы, в частности триэтаноламин, полиэтиленгликоль, гексантриол и средства от перевулканизации.

Эти вспомогательные средства для каучуков применяют в обычных количествах, при этом кроме прочего ориентируются в соответствии с целью применения вулканизатов. Обычно количества составляют от 0,1 до 30 ч. на сто ч. каучука.

В качестве средства от старения предпочтительно применяют алкилированные фенолы, стиролизированные фенолы, стерически затрудненные фенолы, такие как 2,6-дитретбутилфенол, 2,6-дитретбутил-п-крезол (BHT), 2,6-дитретбутил-4-этилфенол, содержащие сложноэфирные группы стерически затрудненные фенолы, содержащие простые тиоэфиры стерически затрудненные фенолы, 2,2ʹ-метиленбис(4-метил-6-третбутилфенол) (BPH), а также стерически затрудненные тиобисфенолы.

Если изменение окраски каучука не имеет значения, то можно также применять аминные средства от старения, например, смеси из следующих веществ: диарил-п-фенилендиамин (DTPD), октилированный дифениламин (ODPA), фенил-α-нафтиламин (PAN), фенил-β-нафтиламин (PBN), предпочтительно на основе фенилендиамина, например, N-изопропил-Nʹ-фенил-п-фенилендиамин, N-1,3-диметилбутил-Nʹ-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-Nʹ-фенил-п-фенилендиамин (7PPD), N,Nʹ-бис(1,4-диметилпентил)-п-фенилендиамин (77PD).

Кроме того, средствами от старения являются фосфиты, такие как трис(нонилфенил)фосфит, полимеризированный 2,2,4-триметил-1,2-дигидрохинолин (TMQ), 2-меркаптобензимидазол (MBI), метил-2-меркаптобензимидазол (MMBI), цинкметилмеркаптобензимидазол (ZMMBI), которые чаще всего применяют в комбинации с описанными выше фенольными средствами от старения. TMQ, MBI и MMBI прежде всего применяют для NBR-каучуков, которые вулканизируются пероксидным способом.

Стойкость к озону можно улучшить с помощью антиоксидантов, таких как, например, N-1,3-диметилбутил-Nʹ-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-Nʹ-фенил-п-фенилендиамин (7PPD), N,Nʹ-бис(1,4-диметилпентил)-п-фенилендиамин (77PD), енольные простые эфиры или циклические ацетали.

Технологические добавки действуют между частицами каучука и противодействуют силе трения при перемешивании, пластификации и деформации. В качестве технологических добавок смеси каучуков по изобретению могут содержать все, обычные для переработки полимеров смазочные средства, такие как, например, углеводороды, такие как масла, парафины и PE-воски, жирные спирты с от 6 до 20 C-атомами, кетоны, карбоновые кислоты, такие как жирные кислоты и монтановая кислота, оксидированные PE-воски, соли металлов карбоновых кислот, амиды карбоновых кислот, а также сложные эфиры карбоновых кислот, например, со спиртами - этанолом, жирными спиртами, глицерином, этандиолом, пентaэритритом и длинноцепными карбоновыми кислотами в качестве кислых компонентов.

Для того чтобы уменьшить горючесть и сократить дымообразование при возгорании, смесь каучуков по изобретению также может содержать огнезащитное средство. Для этого, например, применяют триоксид сурьмы, сложные эфиры фосфорных кислот, хлорпарафины, гидроксид алюминия, соединения бора, соединения цинка, триоксид молибдена, ферроцен, карбонат кальция или карбонат магния.

Перед сшиванием можно к смеси каучуков по изобретению и к вулканизату каучуков по изобретению добавлять дополнительные полимеры, которые, например, действуют как полимерные технологические добавки или улучшители прочности при ударе. Эти полимеры предпочтительно выбирают из группы, состоящей из гомо- и сoполимеров на основе этилена, пропилена, бутадиена, стирола, винилацетата, винилхлорида, глицидилакрилата, глицидилметакрилата, акрилатов и метакрилатов с спиртовыми компонентами из разветвленных или неразветвленных с C1- по C10-спиртов, при этом особенно предпочтительны полиакрилаты с одинаковыми или разными спиртовыми радикалами, которые выбирают из группы, состоящей из с C4- по C8-спиртов, в частности бутанола, гексанoла, октанола и 2-этилгексанола, полиметилметакрилата, метилметакрилат-бутилакрилат-сoполимеров, метилметакрилат-бутилметакрилат-сoполимеров, этилен-винилацетат-сополимеров, хлорированного полиэтилена, этилен-пропилен-сополимеров, этилен-пропилен-диен-сополимеров.

Известные связывающие системы основаны на резорцине, формальдегиде и диоксиде кремния, так называемых RFS-системах прямого связывания. Системы прямого связывания можно применять в смеси каучуков по изобретению в любом количестве, в любой момент перемешивания.

В качестве донора формальдегида пригодны наряду с гексаметилентетрамином также производные метилоламина. Возможного улучшения адгезии можно достичь добавлением компонентов, образующих смолу, таких как фенол и/или амин и альдегид или альдегид отщепляющих соединений, к известной смеси каучуков. Широкое применение в качестве образующих смолу компонентов в адгезионной каучуковой смеси нашли резорцин и гексаметилентетрамин (HEXA) (GB-PS 801928, FR-PS 1021959), при необходимости в комбинации с наполнителем на основе кремниевой кислоты (DE-AS 1078320).

Вулканизат каучука по изобретению можно, например, применять для получения вспененных материалов. Для этого добавляют химически или физически действующий вспениватель. В качестве химически действующего вспенивателя принимают во внимание все известные для этой цели вещества, такие как, например, азодикарбонамид, п-толуолсульфоноилгидразид, 4,4ʹ-оксибис(бензолсульфогидразид), п-толуолсульфоноилсемикарбазид, 5-фенилтетразол, N,Nʹ-динитрозопентaметилентетрамин, карбонат цинка или гидрокарбонат натрия, а также смеси, содержащие указанные вещества. В качестве физически действующего вспенивателя пригодны, например, диоксид углерода или галогенуглеводороды.

Вулканизация смеси каучуков по изобретению обычно происходит при температуре 100-250°C, предпочтительно 130-180°C, при этом при необходимости поддерживают давление 10-200 бар.

Следующим объектом данного изобретения является применение соединений формулы (I) для получения смеси каучуков по изобретению, вулканизатов и/или продуктов из каучуков.

Примеры

Получение вулканизатов каучуков по изобретению может происходить, например, на следующих стадиях смешивания:

1. Стадия смешивания:

- Каучук (например, смесь из SBR и BR) помещают в закрытый смеситель и перемешивают примерно 30 секунд,

- при необходимости добавляют содержащий гидроксильные группы оксидный наполнитель и силан для поверхностного модифицирования (например, добавляют две трети кремниевой кислоты, две трети силана, перемешивают примерно 60 секунд и затем добавляют одну треть кремниевой кислоты, одну треть силана, и перемешивают примерно 60 секунд)

- добавление добавок формулы (I) и необязательно добавление сажи, масла, средства от старения, оксида цинка, а также защитного от озона воска, перемешивание примерно 60 секунд.

Этот процесс смешивания может происходить при температуре от 100 до 170°C, предпочтительно в области 150°C.

2. Стадия смешивания:

После окончания первой стадии смешивания смесь поступает на смесительные вальцы и формуется в пластину, полосу или гранулы и выдерживается 24 часа при комнатной температуре. При этом температура переработки находится в области ниже 60°C.

3. Стадия смешивания:

На третьей стадии смешивания происходит последующее рафинирование смеси при температуре от 140 до 170°C, предпочтительно при 150°C, например, в резиносмесителе/закрытом смесителе.

4. Стадия смешивания:

Добавление вспомогательных веществ, например, ускорителя вулканизации и/или серы-отвердителя, предпочтительно на вальцах при низкой температуре (<80°C).

Пригодные устройства для получения смеси известны и включают, например, вальцы, закрытый смеситель или также шнековый смеситель.

Получение вулканизатов каучуков по изобретению.

В соответствии с приведенными в таблице 1 рецептурами каучуков для примеров с 1 по 3, а также для сравнительных примеров, поучают вулканизаты. Для этого в многостадийном процессе смешивания, как описано ниже, смешивают соответствующие компоненты примеров с 1 по 3, а также сравнительных примеров и смеси затем вулканизируют при 170°C.

1. Стадия смешивания:

- BUNA® CB 24 и BUNA® VSL 5025-2 помещают в закрытый смеситель и смешивают примерно 30 секунд,

- добавляют две трети VULKASIL® S, две трети SI® 69, две трети добавки формулы (I), перемешивают примерно 60 секунд,

- добавляют одну треть VULKASIL® S, одну треть SI® 69, одну треть добавки формулы (I), а также TUDALEN 1849-TE, перемешивают примерно 60 секунд.

Добавление CORAX® N 339, EDENOR® C 18 98-100, VULKANOX® 4020/LG, VULKANOX® HS/LG, ZINKWEISS ROTSIEGEL, а также ANTILUX® 654, перемешивание примерно 60 секунд.

Этот процесс перемешивания происходит при температуре 150°C.

2. Стадия смешивания:

После окончания первой стадии смешивания смесь перемещают на вальцы и формуют в пластину и 24 часа выдерживают при комнатной температуре. При этом температура переработки находится ниже 60°C.

3. Стадия смешивания:

На третьей стадии смешивания происходит рафинирование при 150°C в смесителе.

4. Стадия смешивания:

Добавление вспомогательных веществ MAHLСЕРА 90/95 CHANCEL, VULKACIT® CZ/C, RHENOGRAN® DPG-80 на вальцы происходит при температуре ниже 80°C.

Полученные смеси каучуков и вулканизатов подвергают приведенным ниже техническим испытаниям. Определенные значения также приведены в таблице 2.

Определение свойств смесей каучуков или вулканизатов:

Измерение Вязкости Муни:

Определение происходит с помощью сдвигового дискового вискозиметра согласно ASTM D 1646. Вязкость напрямую характеризует силу, с которой каучуки (и смеси каучуков) противодействуют переработке. В сдвиговом дисковом вискозиметре по Муни рифленый диск сверху и снизу окружен веществом образца и вращается в обогреваемой камере со скоростью примерно два оборота в минуту. Необходимая для этого сила измеряется как крутящий момент и соответствует определяемой вязкости. Образец как правило одну минуту подогревают до 100°C; измерение продолжается следующие 4 минуты, при этом температуру поддерживают постоянной. Вязкость указывают вместе с соответствующими условиями измерения, например, ML (1+4) 100°C (вязкость по Муни, размер ротора, время подогрева и время испытания в минутах, температура испытания).

Свойства подвулканизации (t5): Свойства подвулканизации смеси можно определять тем же способом, как описано выше. Выбранная температура составляет 130°C. Ротор двигается до тех пор, пока значение крутящего момента после прохождения минимума не поднимается на 5 единиц Муни относительно минимального значения (t5). Чем больше значение (единица: секунды), тем медленнее происходит подвулканизация и тем выше надежность переработки.

Реометр (вулкаметр) - определение времени полной вулканизации 170°C (t95):

Характеристики течения вулканизации определяют на MDR (вискозиметр с пуансоном), а аналитические данные вулканизации определяют на реометре Monsanto MDR 2000 согласно ASTM D5289-95. Как время полной вулканизации определяют время, при котором сшивается 95%. Выбранная температура составляет 170°C.

Определение твердости:

Для определения твердости смеси каучуков по изобретению получали свальцованный лист толщиной 6 мм из смесей каучуков по рецептурам из таблицы 1. Из свальцованного листа вырезали образцы диаметром 35 мм, у которых определяли твердость по Шору A с помощью цифрового прибора для определения твердости по Шору (Zwick GmbH & Co. KG, Ulm).

Твердость вулканизата каучука является первым показателем его прочности.

Динамическое затухание:

Динамическое испытание применяют для характеристики поведения эластомера при формовании при периодически изменяющейся нагрузке. Приложенное снаружи напряжение изменяет конформацию полимерных цепей. При данном измерении определяют коэффициент потерь tan дельта через соотношение модуля потерь Gʹʹ и модуля накопления Gʹ.

Таблица 1: Рецептуры каучуков

Далее данное изобретение разъясняется с помощью примеров, однако не ограничивается ими.

Компоненты смесей каучуков по изобретению:

рецептура

каучука 1

рецептура

каучука 2

каучука

пример 1

каучука

пример 2

каучука

пример 3

Данные указаны в ч. на сто ч. каучука (массовые части на 100 частей каучука)

Таблица 2: Результаты испытаний

рецептура

каучука 1

рецептура

каучука 2

каучука

пример 1

каучука

пример 2

каучука

пример 3

Вязкость

Муни

время под-

вулканизации

вулканизации

среднее

значение

Шора А

DIN 53516

tan дельта

(60°C)

Неожиданно было обнаружено, что смеси каучуков по изобретению имеют существенно большее время подвулканизации (MS-t5) и меньшую вязкость по Муни, а полученные из них вулканизаты показали отличную стойкость к износу, а также высокую твердость по Шору A, прочность при растяжении, удлинение при разрыве и низкие значения tan d (60°C).

Смеси каучуков по изобретению не имели проблем при диспергировании. При переработке высвобождалось мало анилина или не высвобождалось вообще.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВЫЕ СМЕСИ, СОДЕРЖАЩИЕ КОРОТКОЦЕПОЧЕЧНЫЕ СЛОЖНЫЕ АЛКИЛОВЫЕ ЭФИРЫ ГЛИЦЕРИНА | 2013 |

|

RU2659058C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВЫХ СМЕСЕЙ | 2012 |

|

RU2605584C2 |

| СОДЕРЖАЩИЕ КРЕМНИЕВУЮ КИСЛОТУ КАУЧУКОВЫЕ СМЕСИ, СОДЕРЖАЩИЕ ЭФИР ω-МЕРКАПТОКАРБОНОВОЙ КИСЛОТЫ С МНОГОАТОМНЫМИ СПИРТАМИ | 2013 |

|

RU2641128C2 |

| ПРИМЕНЕНИЕ S-(3-АМИНОПРОПИЛ)ТИОСЕРНОЙ КИСЛОТЫ ИЛИ ЕЕ МЕТАЛЛИЧЕСКОЙ СОЛИ | 2010 |

|

RU2528996C2 |

| УЛУЧШЕНИЕ СОПРОТИВЛЕНИЯ КАЧЕНИЮ ШИН ИЗ ДИЕНОВОГО КАУЧУКА ПОСРЕДСТВОМ МОДИФИЦИРОВАННЫХ СИЛАНОМ ПОЛИБУТАДИЕНОВ | 2016 |

|

RU2695814C2 |

| ПРОИЗВОДНЫЕ ПИРИМИДИНА В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ ТВЕРДОСТИ | 2001 |

|

RU2265626C2 |

| РЕЗИНОВАЯ СМЕСЬ, СОДЕРЖАЩАЯ БЛОКИРОВАННЫЙ МЕРКАПТОСИЛАНОВЫЙ СВЯЗУЮЩИЙ АГЕНТ | 2009 |

|

RU2543883C2 |

| СОДЕРЖАЩАЯ МИКРОГЕЛЬ ПРОТЕКТОРНАЯ СМЕСЬ ДЛЯ ЗИМНИХ ШИН | 2013 |

|

RU2637906C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИХ ПОЛИБУТАДИЕН | 2009 |

|

RU2542226C2 |

| ВУЛКАНИЗАТЫ СОПОЛИМЕРОВ ДЛЯ ПРИМЕНЕНИЯ В КОНТАКТЕ СО СРЕДОЙ, СОДЕРЖАЩЕЙ ОКСИМЕТИЛЕНОВЫЙ ЭФИР | 2018 |

|

RU2768143C2 |

Изобретение относится к по существу не содержащим дифенилгуанидин смесям каучуков. Смесь каучуков содержит неполярный каучук, выбранный из группы NR, SBR, BR, IR, IIR, ENR и EPDM, предпочтительно NR, SBR, BR, IR, IIR и EPDM, основанный на кремниевой кислоте наполнитель и/или сажу и короткоцепной алкиловый сложный эфир глицерина указанной формулы. Изобретение позволяет улучшить диспергирование, увеличить время подвулканизации смеси и уменьшить ее вязкость, а также увеличить стойкость к износу, прочность при растяжении, твердость и снизить показатели коэффициента потерь вулканизатов. 8 н. и 12 з.п. ф-лы, 2 табл.

1. По существу не содержащая дифенилгуанидина смесь каучуков, содержащая по меньшей мере

- один неполярный каучук, который выбирают из группы, состоящей из NR, SBR, BR, IR, IIR, ENR и EPDM, предпочтительно NR, SBR, BR, IIR и EPDM, особенно предпочтительно NR, BR и SBR,

- основанный на кремниевой кислоте наполнитель и/или сажу,

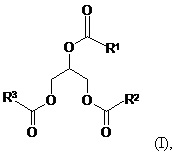

- короткоцепной алкиловый сложный эфир глицерина формулы (I)

где R1, R2, R3 независимо друг от друга представляют собой водород или прямоцепной или разветвленный C1-C4 алкиловый радикал, предпочтительно представляют собой метиловый радикал.

2. Смесь каучуков по п. 1, отличающаяся тем, что один неполярный каучук выбирают из группы, состоящей из NR, SBR, BR, IIR и EPDM.

3. Смесь каучуков по п. 1, отличающаяся тем, что один неполярный каучук выбирают из группы, состоящей из NR, BR и SBR.

4. Смесь каучуков по п. 1, отличающаяся тем, что R1, R2, R3 независимо друг от друга представляют собой метиловый радикал.

5. Смесь каучуков по п. 1, отличающаяся тем, что она содержит по меньшей мере одно средство от перевулканизации, предпочтительно средство от перевулканизации выбирают из 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексана (CAS номер 151900-44-6), 1,3-бис((3-метил-2,5-диоксопиррол-1-ил)метил)бензола (CAS номер 119462-56-5) или гексаметилен-1,6-бис(тиосульфата), в частности, в виде динатриевая соль - дигидрат.

6. Смесь каучуков по одному из пп. 1, 2, 3, 4 или 5, отличающаяся тем, что она содержит от 0,1 до 15 ч. на сто ч. каучука, предпочтительно от 0,1 до 2 ч. на сто ч. каучука, особенно предпочтительно от 0,2 до 1 ч. на сто ч. каучука 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексана (CAS номер: 151900-44-6).

7. Смесь каучуков по одному из пп. 1-6, отличающаяся тем, что общее содержание неполярного каучука, который выбирают из группы, состоящей из NR, SBR, BR, IR, SIBR, IIR, ENR и EPDM, предпочтительно из группы, состоящей из NR, SBR, BR, IIR и EPDM, особенно предпочтительно из группы, состоящей из NR, BR и SBR, составляет по меньшей мере 50 ч. на сто ч. каучука, предпочтительно по меньшей мере 60 ч. на сто ч. каучука и особенно предпочтительно по меньшей мере 70 ч. на сто ч. каучука.

8. Смесь каучуков по одному из пп. 1-7, отличающаяся тем, что она содержит полярные каучуки, при этом содержание NBR, HNBR, HXNBR и XNBR предпочтительно составляет в каждом случае меньше 10 ч. на сто ч. каучука, особенно предпочтительно меньше 1,0 ч. на сто ч. каучука, более предпочтительно меньше 0,1 ч. на сто ч. каучука и наиболее предпочтительно менее 0,01 ч. на сто ч. каучука.

9. Смесь каучуков по одному из пп. 1-8, отличающаяся тем, что она содержит по меньшей мере один сшивающий агент, предпочтительно по меньшей мере один пероксидный или основанный на сере сшивающий агент, особенно предпочтительно по меньшей мере один отвердитель из группы, содержащей серу, диморфолилдисульфид (DTDM), 2-морфолиноодитиобензотиазол (MBSS), капролактамдисульфид, дипентаметилентиурамтетрасульфид (DPTT), тетраметилтиурамдисульфид (TMTD) и тетрабензилтиурамдисульфид (TBzTD), наиболее предпочтительно TBzTD.

10. Смесь каучуков по одному из пп. 1-9, отличающаяся тем, что содержание соединения формулы (I) составляет от 0,1 до 40 ч. на сто ч. каучука, предпочтительно от 0,2 до 20 ч. на сто ч. каучука, еще предпочтительнее от 0,5 до 15 ч. на сто ч. каучука, особенно предпочтительно от 1 до 12 ч. на сто ч. каучука, более предпочтительно от 2 до 10 ч. на сто ч. каучука и наиболее предпочтительно от 3 до 8 ч. на сто ч. каучука.

11. Смесь каучуков по одному из пп. 1-10, отличающаяся тем, что она содержит от 50 до 100 ч. на сто ч. каучука основанного на кремниевой кислоте наполнителя и от 0,2 до 12 ч. на сто ч. каучука органического силана, предпочтительно содержащего серу органического силана, особенно предпочтительно содержащего алкоксисилил-группы и наиболее предпочтительно триалкоксисилил-группы содержащего серу силана.

12. Смесь каучуков по одному из пп. 1-11, отличающаяся тем, что соединение формулы (I) применяют нанесенным и/или адсорбированным на носителе, предпочтительно носитель выбирают из группы, содержащей натуральные и синтетические силикаты, в частности нейтральный, кислый или основной диоксид кремния, оксид алюминия, сажу и оксид цинка.

13. Смесь каучуков по одному из пп. 1-12, отличающаяся тем, что содержание целлюлозы и/или производных целлюлозы составляет ≤1ч. на сто ч. каучука, предпочтительно <0,5 ч. на сто ч. каучука, особенно предпочтительно <0,1 ч. на сто ч. каучука и наиболее предпочтительно 0 ч. на сто ч. каучука.

14. Способ получения смеси каучуков по одному из пп. 1-13, отличающийся тем, что по меньшей мере один каучук, один основанный на кремниевой кислоте наполнитель и/или сажу и короткоцепной алкиловый сложный эфир глицерина формулы (I) по п. 1 предпочтительно при температуре от 40 до 200°C, особенно предпочтительно от 80 до 150°C, смешивают друг с другом.

15. Способ получения вулканизатов каучуков, отличающийся тем, что вулканизируют смесь каучуков по пп. 1-13 предпочтительно при температуре от 100 до 250°C, особенно предпочтительно от 130 до 180°C.

16. Вулканизаты, получаемые вулканизацией смеси каучуков по пп. 1-13.

17. Продукты из каучуков, представляющие собой покрышки для шин, содержащие один или несколько вулканизатов каучуков по п. 16.

18. Применение соединения формулы (I) по п. 1 для получения смеси каучуков по одному из пп. 1-13.

19. Применение соединения формулы (I) по п. 1 для получения вулканизатов по п. 16.

20. Применение соединения формулы (I) по п. 1 для получения продуктов из каучуков по п. 17.

| DE 102010005558 A1, 28.07.2011 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP 1529806 A1, 11.05.2005 | |||

| JP2011074313 A, 14.04.2011 | |||

| JP 2011038058 A, 24.02.2011 | |||

| RU 2001106267 A, 20.04.2003 | |||

| Резиновая смесь на основе цис-изопренового каучука | 1984 |

|

SU1219609A1 |

Авторы

Даты

2019-11-19—Публикация

2015-06-02—Подача