Настоящее изобретение относится к диеновым резиновым композициям, армированным неорганическим наполнителем, таким как диоксид кремния, которые могут использоваться, например, для производства шин или полуфабрикатов шин, таких как протекторы.

Вулканизация диеновых эластомеров серой широко используется в резиновой промышленности, в частности в шинной промышленности. Для вулканизации диеновых эластомеров используют относительно сложную вулканизационную систему, которая помимо серы включает различные ускорители вулканизации, а также один или более активаторов вулканизации, в частности производных цинка, таких как оксид цинка (ZnO), или цинковых солей жирных кислот, таких как стеарат цинка.

Среднесрочная цель производителей шин заключается в удалении цинка или его производных из резиновых составов в связи с известной относительно токсичной природой этих соединений, особенно по отношению к воде и водным организмам (классификация R50 в соответствии с директивой ЕС 67/548/EEC от 9 декабря 1996 г.).

Однако было обнаружено, что удаление оксида цинка, в частности в случае резиновых композиций, армированных неорганическим наполнителем, таким как диоксид кремния, очень сильно ухудшает технологические характеристики резиновых композиций в неотвержденном состоянии, уменьшая время подвулканизации, что неприемлемо с промышленной точки зрения. Известно, что явление «подгорания» в ходе подготовки резиновых композиций в закрытом резиносмесителе быстро приводит к преждевременной вулканизации («подвулканизации»), очень высоким вязкостям в неотвержденном состоянии и в конечном итоге резиновым композициям, которые практически невозможно использовать и обрабатывать промышленно.

Разумеется, для решения проблемы удаления цинка было предложено заменить оксид цинка на другой оксид металла, например MgO, или на соль или оксид переходного металла, относящегося к группам IIA, IVA, VA, VIA, VIIA или VIIIA Периодической системы элементов, в частности кобальта или никеля (см. патенты US 6506827 и WO 2003/054081).

Подобные решения, помимо того факта, что они не соответствуют требованиям, предъявляемым к резиновым композициям, армированным неорганическим наполнителем, по меньшей мере некоторым из них, не вполне приемлемы в долгосрочной перспективе с точки зрения «устойчивого развития» и защиты окружающей среды, поскольку они подразумевают замену одного металла другим металлом, который в конечном итоге также попадет в окружающую среду вместе с частицами, образующимися вследствие износа шин, в частности износа протекторов, неизбежно возникающими при трении, вызванном, по большей части, силами, возникающими при торможении, ускорении и поворотах.

Таким образом, существует большое число связующих агентов, обеспечивающих связывание между армирующим неорганическим наполнителем и диеновым эластомером, однако заявители неожиданно обнаружили, что новые специфические связующие агенты позволяют очень сильно понизить содержание цинка в резиновых составах, армированных неорганическим наполнителем, таким как диоксид кремния, или даже полностью его удалить, не прибегая к замене цинка на другой металл и при этом предотвращая преждевременную вулканизацию резиновых композиций в ходе их промышленной обработки.

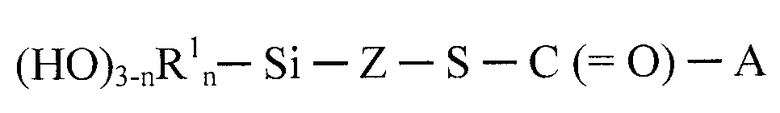

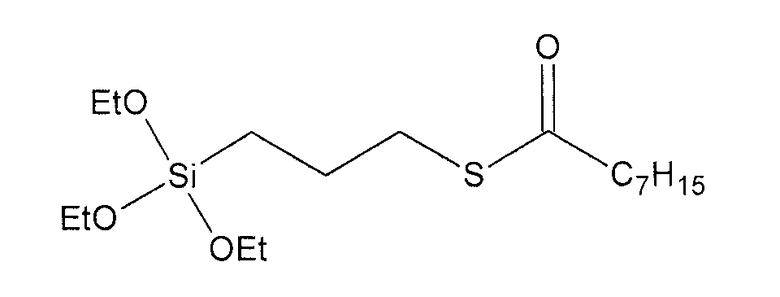

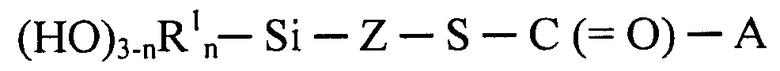

Следовательно, первая цель данного изобретения относится к использованию резиновой композиции для изготовления шин, причем указанная композиция отличается тем, что она не содержит или практически не содержит цинк (т.е. содержит меньше, чем 0,5 масс.ч. цинка) и имеет в своей основе по меньшей мере один диеновый эластомер, один армирующий наполнитель, преимущественно состоящий из неорганического наполнителя, одну сшивающую систему на основе серы и один связующий агент, состоящий из блокированного меркаптосилана общей формулы I, приведенной ниже:

где:

каждый из R1, которые могут быть одинаковыми или разными, представляет собой моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

A представляет собой водород или моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

Z представляет собой двухвалентную связывающую группу, включающую от 1 до 18 атомов углерода;

n представляет собой целое число, равное 0, 1 или 2.

Преимущественно, диеновый эластомер выбран из группы, состоящей из полибутадиенов, синтетических полиизопренов, натурального каучука, сополимеров бутадиена, сополимеров изопрена и смесей этих эластомеров.

Предпочтительно, армирующий неорганический наполнитель представляет собой преобладающий армирующий наполнитель, и, более предпочтительно, он представляет собой кремнийсодержащий или алюминийсодержащий наполнитель.

Изобретение также относится к способу получения композиции, которая не содержит цинк или содержит меньше чем 0,5 масс.ч. цинка и отличается тем, что в по меньшей мере один диеновый эластомер (i) при перемешивании добавляют (ii) неорганический наполнитель в качестве армирующего наполнителя, (iii) блокированный меркаптосилан общей формулы I, приведенной ниже:

где:

каждый из R1, которые могут быть одинаковыми или разными, представляет собой моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

A представляет собой водород или моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

Z представляет собой двухвалентную связывающую группу, включающую от 1 до 18 атомов углерода;

n представляет собой целое число, равное 0, 1 или 2;

и (iv) вулканизирующую систему на основе серы.

Изобретение также относится к шине или полуфабрикату, в частности протектору, включающим резиновую композицию, отличающуюся тем, что она не содержит или практически не содержит цинк и имеет в своей основе по меньшей мере один диеновый эластомер, один армирующий наполнитель, преимущественно состоящий из неорганического наполнителя, одну сшивающую систему на основе серы и один связующий агент, состоящий из блокированного меркаптосилана общей формулы I, приведенной ниже:

где:

каждый из R1, которые могут быть одинаковыми или разными, представляет собой моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

A представляет собой водород или моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

Z представляет собой двухвалентную связывающую группу, включающую от 1 до 18 атомов углерода;

n представляет собой целое число, равное 0, 1 или 2.

I. Использованные способы измерения

Резиновые композиции были охарактеризованы до и после вулканизации так, как описано ниже.

I-1. Пластичность по Муни

Использовали колебательный консистометр, как описано во Французском Стандарте NF T 43-005 (1991). Измерение пластичности по Муни проводили в соответствии со следующей методикой: композицию исходного сырья (т.е. до вулканизации) формовали в цилиндрической камере, нагретой до 100°C. По истечении одной минуты предварительного нагревания ротор вращали в массе тестового образца при 2 об/мин и по истечении 4 минут вращения измеряли рабочий крутящий момент, необходимый для поддержания этого движения. Пластичность по Муни (ML 1+4) выражали в «единицах по Муни» (MU, при этом 1 MU = 0,83 ньютон*метр).

I-2. Время подвулканизации

Измерения проводили при 130°C в соответствии с Французским Стандартом NF T 43-005. Изменение консистометрического показателя как функции от времени позволило определить время подвулканизации резиновых композиций, измеренное в соответствии с указанным выше стандартом по параметру T5 (в случае большого ротора), выражаемого в минутах и определяемого как время, необходимое для увеличения консистометрического показателя (выраженного в MU) на 5 единиц выше минимального значения, измеренного для данного показателя.

I-3. Динамические свойства

Динамические свойства ΔG* и tan(δ)max измеряли на вискозиметре (Metravib VA4000) в соответствии со стандартом ASTM D 5992-96. Отклик образца вулканизованной композиции (цилиндрический тестовый образец с толщиной 4 мм и поперечным сечением 400 мм2), подвергнутого знакопеременной периодической деформации сдвига при частоте 10 Гц при нормальной температуре (23°C), регистрировали в соответствии со стандартом ASTM D 1349-99. Проводили сканирование с амплитудой относительной деформации, изменяющейся от 0,1 до 50% (прямой цикл), а затем от 50% до 0,1% (обратный цикл). Полученные результаты представляли собой комплексный динамический модуль упругости при сдвиге (G*) и фактор механических потерь (tan δ). Для обратного цикла приведено максимальное значение наблюдаемого tan δ (tan(δ)max), а также разница комплексных модулей упругости (ΔG*) при значениях деформации 0,1 и 50% (эффект Пейна).

II. Подробное описание изобретения

Следовательно, композиции согласно изобретению имеют в своей основе по меньшей мере (i) один (по меньшей мере один) диеновый эластомер, (ii) один (по меньшей мере один) неорганический наполнитель в качестве армирующего наполнителя, (iii) один (по меньшей мере один) специфический блокированный меркаптосилан общей формулы (I) в качестве неорганического наполнителя/связующего агента для диенового эластомера (масс.ч. = частей на сто частей эластомера по массе).

Выражение «композиция имеет в своей основе» в настоящей заявке на патент необходимо понимать как означающее композицию, включающую продукт реакции и/или смесь различных использованных составных частей, причем некоторые из этих основных составных частей (например, связующий агент) способны реагировать или предназначены для реагирования друг с другом, по меньшей мере частично, в ходе различных фаз производства композиций, в частности - во время их вулканизации (отверждения).

В настоящем описании, если явно не указано обратное, все проценты (%) соответствуют массовым процентам.

II-1. Диеновый эластомер

Под выражением «диеновый» эластомер или каучук в общем случае необходимо понимать эластомер (т.е. гомополимер или сополимер), полученный, по меньшей мере частично, из диеновых мономеров (мономеров, содержащих две двойные связи углерод-углерод, которые могут быть сопряженными или нет).

Диеновые эластомеры можно известным образом разделить на две категории: так называемые «существенно ненасыщенные» и так называемые «существенно насыщенные». Под выражением «существенно ненасыщенный диеновый эластомер» необходимо понимать диеновый эластомер, полученный, по меньшей мере частично, из сопряженных диеновых мономеров, с содержанием фрагментов диеновой природы (сопряженных диенов), превышающим 15% (мольных %). Таким образом, например, диеновые эластомеры, такие как бутилкаучуки или диен-α-олефиновые сополимеры этилен-пропилен-диенового типа (EPDM), не попадают под это определение; наоборот, их можно описать как «существенно насыщенные диеновые эластомеры» (с низким или очень низким содержанием фрагментов диеновой природы, всегда меньше 15%). Относящееся к категории «существенно ненасыщенных» диеновых эластомеров выражение «высоконенасыщенный диеновый эластомер» необходимо, в частности, понимать как обозначающее диеновый эластомер с содержанием фрагментов диеновой природы (сопряженных диенов), превышающим 50%.

С учетом данных определений, будет понятно более конкретно, что диеновый эластомер, который можно использовать в композициях по данному изобретению, обозначает:

(a) любой гомополимер, полученный при полимеризации сопряженного диенового мономера, содержащего от 4 до 12 атомов углерода;

(b) любой сополимер, полученный при сополимеризации одного или более сопряженных диенов друг с другом или с одним или более винильными ароматическими соединениями, содержащими от 8 до 20 атомов углерода;

(c) тройной сополимер, полученный при сополимеризации этилена, α-олефина, содержащего от 3 до 6 атомов углерода, с несопряженным диеновым мономером, содержащим от 6 до 12 атомов углерода, такой как, например, эластомеры, полученные из этилена, пропилена и несопряженного диенового мономера вышеупомянутого типа, такого как, в частности, 1,4-гексадиен, этилиденнорборнен и дициклопентадиен; и

(d) сополимер изобутена и изопрена (бутилкаучук), а также галогенированные, в частности хлорированные или бромированные, варианты данного типа сополимера.

Хотя настоящее изобретение относится к любому типу диенового эластомера, специалисту в области шин будет понятно, что предпочтительно использовать существенно ненасыщенные диеновые эластомеры, в частности, указанных выше типов (a) или (b).

Подходящие сопряженные диены представляют собой, в частности, 1,3-бутадиен, 2-метил-1,3-бутадиен, 2,3-ди(С1-С5)алкил-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен или 2-метил-3-изопропил-1,3-бутадиен, арил-1,3-бутадиен, 1,3-пентадиен или 2,4-гексадиен. Подходящие винильные ароматические соединения представляют собой, например, стирол, орто-, мета- и пара-метилстирол, коммерчески доступную смесь «винилтолуол», пара-трет-бутилстирол, метоксистиролы, хлорстиролы, винилмезитилен, дивинилбензол и винилнафталин.

Сополимеры могут содержать от 99% до 20% по массе диеновых фрагментов и от 1% до 80% по массе винильных ароматических фрагментов. Эластомеры могут обладать любой микроструктурой, которая зависит от используемых условий полимеризации, в частности, от наличия или отсутствия модифицирующего и/или рандомизирующего агента и от количеств используемого модифицирующего и/или рандомизирующего агента. Эластомеры могут представлять собой, например, блочные эластомеры, статистические эластомеры, эластомеры, содержащие последовательности или микропоследовательности фрагментов, и они могут быть получены в дисперсии или в растворе; они могут быть сшитыми и/или звездообразно разветвленными или другим образом функционализированными с помощью связующего и/или разветвляющего или функционализирующего агента. В случае сшивки газовой сажей можно отметить, например, функциональные группы, включающие связь C-Sn, или аминированные функциональные группы, такие как, например, бензофенон; в случае сшивки с армирующим неорганическим наполнителем, таким как диоксид кремния, можно отметить, например, силанольные функциональные группы или полисилоксановые функциональные группы, содержащие силанольный концевой фрагмент (как описано, например, в FR 2740778 или US 6013718), алкоксисилановые группы (как описано, например, в FR 2765882 или US 5977238), карбоксильные группы (как описано, например, в WO 01/92402 или US 6815473, WO 2004/096865 или US 2006/0089445) или также полиэфирные группы (как описано, например, в EP 1127909 или US 6503973). В качестве других примеров функционализированных эластомеров также можно отметить эластомеры (такие как SBR, BR, NR или IR) эпоксидированного типа.

Подходящими являются полибутадиены, в частности с содержанием (мольные %) 1,2-фрагментов от 4% до 80% или с содержанием (мольные %) цис-1,4-фрагментов, превышающим 80%, полиизопрены, сополимеры бутадиена и стирола, в частности с Tg (Tg - температура стеклования, измеренная в соответствии с ASTM D3418) от 0°C до -70°C и, более конкретно, от -10°C до -60°C, с содержанием стирола от 5% до 60% по массе и, более конкретно, от 20% до 50%, с содержанием (мольные %) 1,2-связей бутадиеновой составляющей от 4% до 75% и содержанием (мольные %) транс-1,4-связей от 10% до 80%, сополимеры бутадиена и изопрена, в частности, с содержанием изопрена от 5% до 90% по массе и Tg от -40°C до -80°C, или сополимеры изопрена и стирола, в частности, с содержанием стирола от 5% до 50% по массе и Tg от -25°C до -50°C. В случае сополимеров бутадиена, стирола и изопрена особенно подходят те, которые характеризуются содержанием стирола от 5% до 50% по массе и, более конкретно, от 10% до 40%, содержанием изопрена от 15% до 60% по массе и, более конкретно, от 20% до 50%, содержанием бутадиена от 5% до 50% по массе и, более конкретно, от 20% до 40%, содержанием (мольные %) 1,2-фрагментов бутадиеновой составляющей от 4% до 85%, содержанием (мольные %) транс-1,4-фрагментов бутадиеновой составляющей от 6% до 80%, содержанием (мольные %) 1,2- и 3,4-фрагментов изопреновой составляющей от 5% до 70% и содержанием (мольные %) транс-1,4-фрагментов изопреновой составляющей от 10% до 50%, и, в более общем случае, любой сополимер бутадиена, стирола и изопрена с Tg от -20°C до -70°C.

В качестве обобщения можно отметить, что диеновый эластомер композиции в соответствии с данным изобретением особенно предпочтительно выбран из группы (высоконенасыщенных) диеновых эластомеров, состоящей из полибутадиенов (BR), синтетических полиизопренов (IR), натурального каучука (NR), сополимеров бутадиена, сополимеров изопрена и смесей этих эластомеров. Подобные сополимеры более предпочтительно выбраны из группы, состоящей из сополимеров бутадиена и стирола (SBR), сополимеров бутадиена и изопрена (BIR), сополимеров изопрена и стирола (SIR), сополимеров изопрена, бутадиена и стирола (SBIR) и смесей таких сополимеров.

В соответствии с одним конкретным вариантом осуществления диеновый эластомер представляет собой главным образом (т.е. более чем на 50 масс.ч.) сополимер стирола и бутадиена (SBR), независимо от того, получен ли сополимер стирола и бутадиена (SBR) в эмульсии (“ESBR”) или в растворе (“SSBR”), или смесь SBR/BR, SBR/NR (или SBR/IR), BR/NR (или BR/IR) или также смесь SBR/BR/NR (или SBR/BR/IR). В случае SBR-эластомера (ESBR или SSBR) в частности используют SBR с умеренным содержанием стирола, например, от 20% до 35% по массе, или с высоким содержанием стирола, например, от 35 до 45%, с содержанием винильных связей бутадиеновой составляющей от 15% до 70%, с содержанием (мольные %) транс-1,4-связей от 15% до 75% и Tg от -10°C до -55°C; подобный сополимер стирола и бутадиена (SBR) может преимущественно использоваться в виде смеси с полибутадиеном (BR), предпочтительно содержащим более чем 90% (мольных %) цис-1,4-связей.

В соответствии с другим конкретным вариантом осуществления используемый диеновый эластомер представляет собой главным образом (более чем 50 масс.ч.) изопреновый эластомер. Это имеет место, в частности, тогда, когда композиции по изобретению предназначены для включения в шинах в резиновые матрицы некоторых протекторов (например, для транспортных средств промышленного назначения), армирующих слоев для короны (например, рабочих слоев, предохранительных слоев или слоев оболочки), армирующих слоев для каркаса, боковины, бортов, поверхностей качения, подслоев, резиновых накладок и других внутренних элементов, обеспечивающих взаимодействие между вышеупомянутыми зонами шины.

Под выражением «изопреновый эластомер» известным образом необходимо понимать изопреновый гомополимер или сополимер, другими словами, диеновый эластомер, выбранный из группы, состоящей из натурального каучука (NR), синтетических полиизопренов (IR), различных сополимеров изопрена и смесей этих эластомеров. Среди сополимеров изопрена необходимо, в частности, отметить сополимеры изобутена и изопрена (бутилкаучук - IIR), изопрена и стирола (SIR), изопрена и бутадиена (BIR) или изопрена, бутадиена и стирола (SBIR). Этот изопреновый эластомер предпочтительно представляет собой натуральный каучук или синтетический цис-1,4-полиизопрен; среди этих синтетических полиизопренов предпочтительно использовать полиизопрены с содержанием (мольные %) цис-1,4-связей, превышающим 90%, еще более предпочтительно - превышающим 98%.

В соответствии с другим конкретным вариантом осуществления, особенно в случае предполагаемого использования для боковины шины, воздухонепроницаемого внутреннего резинового элемента бескамерной шины (или другого воздухонепроницаемого элемента), композиция в соответствии с данным изобретением может содержать по меньшей мере один существенно насыщенный диеновый эластомер, в частности, по меньшей мере один этилен-пропилен-диеновый сополимер (EPDM) или бутилкаучук (необязательно хлорированный или бромированный), независимо от того, используются ли эти сополимеры отдельно или в смеси с высоконенасыщенными диеновыми эластомерами, такими как указанно выше, в особенности NR или IR, BR или SBR.

В соответствии с другим предпочтительным вариантом осуществления изобретения резиновая композиция включает смесь одного (или более) диенового эластомера с “высокой Tg”, характеризующегося Tg от -70°С до 0°С и одного (или более) диенового эластомера с “низкой Tg”, характеризующегося Tg от -110°С до -80°С, более предпочтительно, от -105°С до -90°С. Эластомер с высокой Tg предпочтительно выбран из группы, состоящей из сополимеров стирола и бутадиена, полученных в эмульсии (“ESBR”) или в растворе (“SSBR”), натурального каучука, синтетических полиизопренов (с содержанием (мольные %) цис-1,4-связей, предпочтительно превышающим 95%), сополимеров бутадиена и изопрена (BIR), сополимеров стирола и изопрена (SIR), сополимеров стирола, бутадиена и изопрена (SBIR) и смесей этих эластомеров. Эластомер с низкой Tg предпочтительно характеризуется содержанием бутадиеновых фрагментов (мольные %), по меньшей мере равным 70%; он предпочтительно состоит из полибутадиена (BR) с содержанием (мольные %) цис-1,4-связей, превышающим 90%.

В соответствии с другим конкретным вариантом осуществления изобретения резиновая композиция включает, например, от 30 до 100 масс.ч., в частности, от 50 до 100 масс.ч., эластомера с высокой Tg в смеси с от 0 до 70 масс.ч., в частности, от 0 до 50 масс.ч., эластомера с низкой Tg; в соответствии с другим примером она полностью (на все 100 масс.ч.) состоит из одного или более сополимеров стирола и бутадиена (SBR), полученных в растворе.

В соответствии с другим конкретным вариантом осуществления изобретения диеновый эластомер композиции в соответствии с данным изобретением включает смесь полибутадиена (BR) (в качестве эластомера с низкой Tg) с содержанием (мольные %) цис-1,4-связей, превышающим 90%, с одним или более сополимеров стирола и бутадиена, полученных в растворе (SSBR) или в эмульсии (ESBR) (в качестве эластомеров с высокой Tg).

Композиции по изобретению могут содержать единственный диеновый эластомер или смесь нескольких диеновых эластомеров, диеновые эластомеры могут использоваться в сочетании с любым типом синтетического эластомера, отличным от диенового эластомера, или даже с полимерами, отличными от эластомеров, например, с термопластичными полимерами.

II-2. Армирующий неорганический наполнитель

Под выражением «армирующий неорганический наполнитель» здесь необходимо известным образом понимать любой неорганический или минеральный наполнитель, независимо от его цвета и его происхождения (природный или синтетический), также известный как «светлый наполнитель», «бесцветный наполнитель» или даже «бессажевый наполнитель» в противоположность газовой саже, при этом данный неорганический наполнитель способен самостоятельно, без использования любых других средств, отличных от промежуточного связующего агента, армировать резиновую композицию, предназначенную для производства протектора шины, другими словами, он способен заменить газовую сажу, стандартно используемую при производстве шин, в частности, протектора, в качестве армирующего агента; в общем случае подобный наполнитель известным образом характеризуется наличием гидроксильных (-OH) групп на поверхности.

Предпочтительно, армирующий неорганический наполнитель представляет собой кремнийсодержащий наполнитель или алюминийсодержащий наполнитель или смесь этих двух типов наполнителей.

Используемый диоксид кремния (SiO2) может представлять собой любой армирующий диоксид кремния, известный специалисту в данной области техники, в частности, любой осажденный или пирогенный диоксид кремния, площадь поверхности по БЭТ и удельная площадь поверхности по ЦТАБ которого не превышают 450 м2/г, предпочтительно составляют от 30 до 400 м2/г. Предпочтительны высокодисперсные осажденные диоксиды кремния (обозначаемые как “HDS”), особенно в тех случаях, когда изобретение используют для производства шин с низким сопротивлением качению. В качестве примеров таких диоксидов кремния особенно можно отметить диоксиды кремния Ultrasil 7000 компании Degussa, диоксиды кремния Zeosil 1165MP, 1135MP и 1115MP компании Rhodia, диоксид кремния Hi-Sil EZ150G компании PPG, диоксиды кремния Zeopol 8715, 8745 или 8755 компании Huber.

Используемый армирующий оксид алюминия (Al2O3) предпочтительно представляет собой высокодисперсный оксид алюминия с площадью поверхности по БЭТ, изменяющейся от 30 до 400 м2/г, более предпочтительно - от 60 до 250 м2/г, и средним размером частиц, не превышающим 500 нм, более предпочтительно - не превышающим 200 нм. В качестве неограничивающих примеров таких армирующих оксидов алюминия особенно можно отметить оксиды алюминия “Baikalox A125” или “CR125” (Baikowski), “APA-100RDX” (Condea), “Aluminoxid C” (Degussa) или “AKP-G015” (Sumitomo Chemicals).

В качестве других примеров неорганического наполнителя, который можно использовать в резиновых композициях протекторов по изобретению, также можно отметить гидроксиды (оксиды) алюминия, алюмосиликаты, оксиды титана, карбиды или нитриды кремния, все относящиеся к армирующему типу, как описано, например, в заявках WO 99/28376, WO 00/73372, WO 02/053634, WO 2004/003067 и WO 2004/056915.

В тех случаях, когда протекторы по изобретению предназначены для использования в шинах с низким сопротивлением качению, используемый армирующий неорганический наполнитель, особенно если он представляет собой диоксид кремния, предпочтительно характеризуется площадью поверхности по БЭТ, составляющей от 60 до 350 м2/г. Один преимущественный вариант осуществления данного изобретения заключается в использовании армирующего неорганического наполнителя, в частности, диоксида кремния, с высокой удельной площадью поверхности по БЭТ, лежащей в диапазоне от 130 до 300 м2/г, в связи с высокой армирующей способностью, наблюдаемой для таких наполнителей. В соответствии с другим предпочтительным вариантом осуществления изобретения можно использовать армирующий неорганический наполнитель, в частности, диоксид кремния, характеризующийся удельной площадью поверхности по БЭТ, меньшей чем 130 м2/г, в таком случае предпочтительно лежащей в диапазоне от 60 до 130 м2/г (см., например, заявки WO 03/002648 и WO 03/002649).

Физическое состояние, в котором находится армирующий неорганический наполнитель, не является важным, независимо от того, находится ли он в форме порошка, микрогранул, гранул, шариков или в любой другой подходящей уплотненной форме. Разумеется, под выражением «армирующий неорганический наполнитель» также необходимо понимать смеси различных армирующих неорганических наполнителей, в частности, высокодисперсных кремнийсодержащих и/или алюминийсодержащих наполнителей, как описано выше.

Специалисту в данной области техники будет понятно, каким образом можно регулировать содержание армирующего неорганического наполнителя в соответствии с природой используемого неорганического наполнителя и в соответствии с желаемым типом шины, например, шины для мотоцикла, для пассажирского транспортного средства или для автомобиля общего назначения, такого как фургон или автомобиль большой грузоподъемности. Предпочтительно, это содержание армирующего неорганического наполнителя будет выбрано в диапазоне от 20 до 200 масс.ч., более предпочтительно - от 30 до 150 масс.ч., в частности, больше 50 масс.ч., и еще более предпочтительно - от 60 до 140 масс.ч.

В настоящем описании удельную площадь поверхности по БЭТ определяли известным образом при помощи газовой адсорбции с использованием способа Брунауэра, Эммета и Тейлора, описанного в “The Journal of the American Chemical Society”, т. 60, стр. 309, февраль 1938, более конкретно - в соответствии с французским стандартом NF ISO 9277 от декабря 1996 (многоточечный объемный способ (5 точек), газ - азот, дегазация в течение 1 часа при 160°C, диапазон относительного давления p/po - от 0,05 до 0,17). Удельная площадь поверхность по ЦТАБ представляет собой площадь внешней поверхности, измеренную в соответствии с французским стандартом NF T 45-007 от ноября 1987 (способ B).

Наконец, специалисту в данной области техники будет понятно, что армирующий наполнитель другой природы, в частности органический наполнитель, может быть использован в качестве наполнителя, эквивалентного армирующему неорганическому наполнителю, описанному в данном разделе, при условии, что этот армирующий наполнитель покрыт неорганическим слоем, таким как диоксид кремния, или каким-либо другим образом содержит на поверхности функциональные группы, в частности, гидроксильные группы, требующие использования связующего агента для обеспечения связывания между наполнителем и эластомером. В качестве примеров таких органических наполнителей можно отметить функционализированные поливинильные ароматические органические наполнители, такие как описанные в заявках WO 2006/069792 и WO 2006/069793.

Армирующий неорганический наполнитель также можно использовать в сочетании с органическим армирующим наполнителем, в частности, газовой сажей, например, износостойкой печной сажей (HAF), высокоизносостойкой печной сажей (ISAF) или сверхизносостойкой печной сажей (SAF), стандартно используемой в шинах и, в частности, в протекторах шин (например, сажей N115, N134, N234, N330, N339, N347 или N375 или, в зависимости от предполагаемого использования, сажей более высоких серий, например, N660, N683 или N772). Эти газовые сажи могут использоваться в изолированном состоянии, в котором они коммерчески доступны, или в любой другой форме, например, в составе некоторых используемых добавок к резине. Газовые сажи могут, например, уже входить в состав эластомера на стадии латекса или раствора (см., например, заявки WO 97/36724 или WO 99/16600).

Количество газовой сажи, присутствующее во всем армирующем наполнителе, может изменяться в значительной степени, предпочтительно оно меньше, чем количество армирующего гидроксида металла. Преимущественно, газовая сажа используется в очень небольшом количестве, ее предпочтительное содержание меньше чем 10 масс.ч. В указанных диапазонах газовые сажи обеспечивают преимущества в виде окрашивающих свойств (черный окрашивающий агент) и УФ-стабилизационных свойств, более того, они не оказывают негативного влияния на стандартные характеристики, обеспечиваемые армирующим неорганическим наполнителем. Разумеется, композиция по данному изобретению может вообще не содержать газовую сажу.

II-3. Связующий агент

Здесь стоит напомнить, что под выражением «связующий агент» необходимо известным образом понимать агент, способный обеспечить достаточное связывание химической и/или физической природы между неорганическим наполнителем и диеновым эластомером; подобный связующий агент, который является по меньшей мере бифункциональным, отвечает, например, упрощенной общей формуле “Y-Z-X”, в которой:

Y представляет собой функциональную группу (“Y” функциональная группа), которая способна физически и/или химически связываться с неорганическим наполнителем, возможно подобная связь может образовываться, например, между атомом кремния связующего агента и гидроксильными группами (OH) на поверхности неорганического наполнителя (например, поверхностными силанольными группами в случае диоксида кремния);

X представляет собой функциональную группу (“X” функциональная группа), которая способна физически и/или химически связываться с диеновым эластомером, например, посредством атома серы; и

Z представляет собой двухвалентную группу, позволяющую связать Y с X.

Связующие агенты, особенно связующие агенты для диоксида кремния и диенового эластомера, описаны в большом числе документов, из них наиболее известны бифункциональные органосиланы, содержащие алкоксифункциональные группы (т.е., по определению, «алкоксисиланы») в качестве “Y” функциональных групп и функциональные группы, способные реагировать с диеновым эластомером, такие как, например, полисульфидные функциональные группы, в качестве “X” функциональных групп.

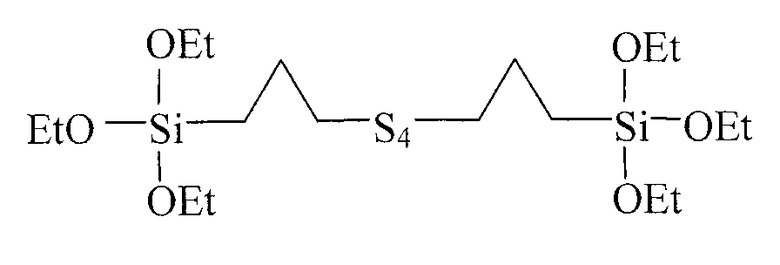

Среди известных алкоксисиланполисульфидных соединений особенно стоит отметить бис(3-триэтоксисилилпропил)тетрасульфид (сокращенно обозначаемый как “TESPT”) формулы [(C2H5O)3Si(CH2)3S2]2, особенно продаваемый компанией Degussa под наименованием “Si69” (или “X50S”, в случае нанесения на газовую сажу в количестве 50% по массе) в виде коммерчески доступной смеси полисульфидов Sx со средним значением x, близким к 4.

Давно известный TESPT сейчас все еще считается продуктом, обеспечивающим наилучший компромисс между сопротивлением подвулканизации, гистерезисом и армирующей способностью в случае резиновых композиций, армированных армирующим неорганическим наполнителем, таким как диоксид кремния. В связи с этим для специалиста в данной области техники он представляет собой эталонный связующий агент для шин с наполнением на основе диоксида кремния с низким сопротивлением качению, которые иногда называют «зелеными шинами» за счет обеспечиваемого энергосбережения (или «энергосберегающими зелеными шинам»).

Этот TESPT связующий агент не подходит для композиций по данному изобретению, которые не содержат или практически не содержат цинк, последнее, как было показано в изобретении, требует использования специфического блокированного меркаптосилана.

Здесь стоит напомнить, что блокированные меркаптосиланы, как хорошо известно специалисту в данной области техники, представляют собой прекурсоры силанов, которые способны образовывать меркаптосиланы в ходе получения резиновых композиций (см., например, US 2002/0115767 A1 или международную заявку на патент WO 02/48256). Молекулы этих прекурсоров силанов, здесь и далее именуемых как блокированные меркаптосиланы, содержат блокирующую группу вместо атома водорода соответствующего меркаптосилана. Блокированные меркаптосиланы можно разблокировать при помощи замены блокирующей группы на атом водорода в ходе приготовления смеси и отверждения для получения более реакционноспособного меркаптосилана, определяемого как силан, молекулярная структура которого содержит по меньшей мере одну тиольную (-SH) (меркапто-) группу, связанную с атомом углерода, и по меньшей мере один атом кремния. Эти блокированные меркаптосилановые связующие агенты можно использовать отдельно или в присутствии активатора блокированного меркаптосилана, роль которого заключается в инициировании, ускорении или стимулировании реакционной способности блокированного меркаптосилана.

Используют специфический блокированный меркаптосилан, отвечающий общей формуле (I):

где:

каждый из R1, которые могут быть одинаковыми или разными, представляет собой моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

A представляет собой водород или моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

Z представляет собой двухвалентную связывающую группу, включающую от 1 до 18 атомов углерода;

n представляет собой целое число, равное 0, 1 или 2.

Z может содержать один или более гетероатомов, выбранных из O, S и N.

Преимущественно:

R1 выбран из метильной, этильной, н-пропильной и изопропильной групп, предпочтительно из метильной и этильной групп;

A выбран из алкилов, содержащих от 1 до 18 атомов углерода, и фенильного радикала;

Z выбран из С1-С18 алкиленов и C6-C12 ариленов;

n равно 1.

В соответствии с одним вариантом осуществления Z выбран из C1-C10 алкиленов, и, более предпочтительно, Z выбран из C1-C4 алкиленов.

В соответствии с другим вариантом осуществления R1 представляет собой метильную группу.

Предпочтительно, A выбран из алкилов, содержащих от 1 до 7 атомов углерода, и фенильного радикала.

Один особенно подходящий связующий агент представляет собой S-октаноилмеркаптопропилдигидроксиметилсилан, описываемый формулой (I), в которой R1 представляет собой метильную, Z представляет собой пропиленовую и A представляет собой гептильную группу.

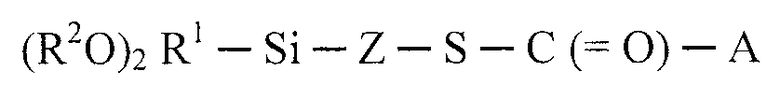

Блокированные меркаптосиланы формулы (I) в соответствии с данным изобретением, в которой n равно 1, можно получить в соответствии со способом синтеза, включающим при R1, A, Z, имеющими те же значения, что и в формуле (I), и R2, которые могут быть одинаковыми или разными, представляющими собой моновалентные углеводородные группы, выбранные из алкилов, содержащих от 1 до 6, предпочтительно от 1 до 3 атомов углерода, следующие стадии:

использование блокированного меркаптосилана формулы B (здесь и далее обозначаемого как продукт B) в качестве исходного соединения:

гидролиз в кислой среде, что позволяет получить целевой блокированный меркаптосилан формулы (I).

Специалисту в данной области техники будет понятно, каким образом можно регулировать содержание блокированного меркаптосилана формулы (I) в соответствии с конкретными вариантами осуществления изобретения, особенно в зависимости от содержания используемого армирующего неорганического наполнителя, при этом предпочтительное содержание лежит в диапазоне от 2% до 20% по массе относительно количества армирующего неорганического наполнителя; особенно предпочтительно содержание меньшее чем 15%.

С учетом приведенных выше количеств, в общем случае содержание блокированного меркаптосилана предпочтительно лежит в диапазоне от 2 до 15 масс.ч. Ниже указанного минимального значения эффект может оказаться недостаточным, тогда как выше рекомендуемого максимального значения улучшение, как правило, не наблюдается, при этом увеличивается стоимость композиции. По этим различным причинам это содержание еще более предпочтительно составляет от 4 до 12 масс.ч.

II-5. Различные добавки

Резиновые композиции в соответствии с данным изобретением могут также включать все или некоторые типичные добавки, обычно используемые в эластомерных композициях, предназначенных для производства шин, в частности протекторов, такие как, например, пластификаторы или масла для наполнения, независимо от того, имеют ли они ароматическую или неароматическую природу, красители, защитные агенты, такие как противоозоновые воски, химические противоозоностарители, антиоксиданты, вещества, повышающие динамическую прочность, армирующие смолы, метиленовые акцепторы (например, новолачная фенольная смола) или метиленовые доноры (например, гексаметилентетраамин (НМТ) или гекса(метоксиметил)меламин (Н3М)), такие как описанные, например, в заявке на патент WO 02/10269, сшивающая система на основе либо серы, либо доноров серы и/или пероксида, и/или бисмалеимидов, ускорители вулканизации и активаторы вулканизации, разумеется, за исключением активаторов на основе цинка (или при условии максимального содержания цинка в композиции, равного 0,5 масс.ч., и предпочтительно - меньше чем 0,3 масс.ч.).

Предпочтительно, эти композиции включают в качестве предпочтительных неароматических или очень слабоароматических пластификаторов по меньшей мере одно соединение, выбранное из группы, состоящей из нафтеновых масел, парафиновых масел, масел средних экстрагированных сольватов (MES), масел модифицированных дистиллированных ароматических экстрактов (TDAE), сложных эфиров глицерина (в частности, триолеатов), углеводородных пластифицирующих смол, обладающих высокой Tg, предпочтительно превышающей 30°C, и смесей таких соединений.

Эти композиции в дополнение к связующим агентам могут также содержать активаторы связывания, добавки для формирования покрытий (содержащих, например, только Y функциональную группу) на армирующих неорганических наполнителях или в более общем случае технологические добавки, способные известным образом благодаря улучшению диспергирования неорганического наполнителя в резиновой матрице и уменьшению вязкости композиций обеспечить улучшение их способности к переработке в неотвержденном состоянии, при этом данные агенты представляют собой, например, гидролизуемые силаны, такие как алкилалкоксисиланы (особенно алкилтриэтоксисиланы), полиолы, простые полиэфиры (например, полиэтиленгликоли), первичные, вторичные или третичные амины (например, триалканоламины), гидроксилированные или гидролизуемые полиорганосилоксаны (POS), например, α,ω-дигидроксиполиорганосилоксаны (особенно α,ω-дигидроксиполидиметилсилоксаны), жирные кислоты, такие как, например, стеариновая кислота.

II-6. Получение резиновых композиций

Резиновые композиции согласно изобретению получают в подходящих смесителях при использовании двух последовательных фаз получения в соответствии с общей процедурой, хорошо известной специалисту в данной области техники: первая фаза термомеханической переработки или перемешивание (иногда называемая «непроизводительной» фазой) при высокой температуре вплоть до максимальной температуры, лежащей в диапазоне от 130°С до 200°С, предпочтительно от 145°С до 185°С, с последующей второй фазой механической переработки (иногда называемой «производительной» фазой) при более низкой температуре, обычно меньшей чем 120°С, например, лежащей в диапазоне от 60°С до 100°С, заключительной фазой, во время которой производят введение сшивающей или вулканизующей системы.

В соответствии с одним предпочтительным вариантом осуществления изобретения все основные составные части композиции по изобретению, за исключением вулканизующей системы, а именно армирующий неорганический наполнитель, связующий агент формулы (I) и угольную сажу, непосредственно вводят при перемешивании в диеновый эластомер в ходе так называемой непроизводительной первой фазы, то есть по меньшей мере эти различные основные составные части помещают в смеситель и термомеханически перемешиваются в одну или более стадий до достижения максимальной температуры, лежащей в диапазоне от 130°C до 200°C, предпочтительно - от 145°C до 185°C.

В качестве примера, первую (непроизводительную) фазу проводят в одну термомеханическую стадию, во время которой все необходимые составные части, необязательно добавки для формирования покрытий или технологические добавки и другие различные добавки, за исключением вулканизующей системы, помещают в подходящий смеситель, такой как стандартный закрытый резиносмеситель. Общее время перемешивания на данной непроизводственной фазе предпочтительно составляет от 1 до 15 мин. После охлаждения полученной таким образом смеси в ходе непроизводственной первой фазы при низкой температуре вводят вулканизующую систему, в общем случае в открытом смесителе, таком как открытые вальцы. Все ингредиенты затем перемешивают (производительная фаза) в течение нескольких минут, например, от 2 до 15 мин.

При использовании добавки для формирования покрытий ее всю можно ввести в ходе непроизводительной фазы, в то же время, как и неорганический наполнитель, или же ее всю можно ввести в ходе производительной фазы, в тоже время, как и вулканизационную систему, или частично на протяжении двух последовательных фаз.

Стоит отметить, что можно вводить всю добавку для формирования покрытий или же ее часть в нанесенном виде (заранее нанесенную на носитель) на твердом носителе с химическими структурами, соответствующими данному соединению. Например, при разделении между двумя указанными выше последовательными фазами, может быть выгодным вводить вторую часть добавки для формирования покрытий в открытом смесителе после нанесения на носитель для облегчения ее введения и диспергирования.

Сама вулканизационная система предпочтительно имеет в своей основе серу и основной ускоритель вулканизации, в частности ускоритель сульфенамидного типа. К этой вулканизационной системе можно добавлять различные известные активаторы вулканизации или вспомогательные ускорители вулканизации, за исключением цинка или любых производных цинка, таких как ZnO, или при условии содержания цинка в композиции, меньшего чем 0,5 масс.ч., предпочтительно - меньшего чем 0,3 масс.ч., такие как, например, жирные кислоты, такие как стеариновая кислота, производные гуанидина (в частности, дифенилгуанидин) и т.д. Содержание серы предпочтительно составляет от 0,5 до 3,0 масс.ч., и содержание основного ускорителя предпочтительно составляет от 0,5 до 5,0 масс.ч.

Полученную таким образом конечную композицию затем каландруют, например, в форме пленки или листа, в особенности для проведения лабораторных исследований, или же экструдируют в форме резинового профилированного элемента, который можно использовать, например, в качестве протектора шины для пассажирского транспортного средства.

Вулканизацию (или отверждение) проводят известным образом при температуре, в общем случае лежащей в диапазоне от 130°С до 200°С, в течение достаточного времени, которое может, например, изменяться в диапазоне от 5 до 90 минут, в частности, в зависимости от температуры отверждения, используемой вулканизационной системы и кинетики вулканизации рассматриваемой композиции.

Данное изобретение относится к описанным выше резиновым композициям, находящимся как в «неотвержденном» состоянии (то есть до отверждения), так и в «отвержденном» или вулканизованном состоянии (то есть после сшивки или вулканизации). Композиции в соответствии с изобретением можно использовать отдельно или в виде смеси с любой другой резиновой композицией, которую можно использовать для производства шин.

III. Примеры варианта осуществления данного изобретения

III-1. Синтез S-октаноилмеркаптопропилдигидроксиметилсилана

а) получение S-октаноилмеркаптопропилдиметоксиметилсилана с номером CAS [828241-23-2]:

Промежуточный продукт G можно получить в двухфазной среде в соответствии со способом, описанным в заявке на патент WO 2005/007660. Другая возможность заключается в его получении в соответствии со следующим способом.

Октаноилхлорид (18,0 г, 0,111 моль) прибавляли по каплям в течение 30 минут к раствору 3-меркаптопропилдиметоксиметилсилана F с номером CAS [31001-77-1] (20,0 г, 0,111 моль) и триэтиламина (11,2 г, 0,111 моль) в циклогексане (200 мл), который находился при 5°C в инертной атмосфере. Температура реакционной среды оставалась в диапазоне от 5 до 8°C. Реакционную среду затем перемешивали в течение 15 часов при комнатной температуре. Осадок триэтиламингидрохлорида Et3N·HCl фильтровали через целит. После выпаривания растворителей при пониженном давлении при 25°C S-октаноилмеркаптопропилдиметоксиметилсилан G с номером CAS [828241-23-2] (32,6 г, 0,106 моль) получали в виде бесцветного масла с выходом 96%.

ЯМР анализ подтвердил структуру полученного продукта с мольной чистотой 98%.

b) получение S-октаноилмеркаптопропилдигидроксиметилсилана

S-октаноилмеркаптопропилдиметоксиметилсилан G (42,0 г, 0,137 моль) прибавляли к смеси 0,5% уксусной кислоты, воды (85 мл) и этанола (250 мл). Раствор перемешивали в течение 4 часов при комнатной температуре, затем смесь переливали в раствор хлорида натрия (70 г) в воде (1600 мл). Продукт экстрагировали диэтиловым эфиром (2*250 мл). После выпаривания растворителей при пониженном давлении при 15°C полученное твердое вещество перекристаллизовывали из пентана (400 мл) при -20°C в течение от 4 до 5 часов. Кристаллы фильтровали и высушивали на фильтре в течение 30 мин, затем в течение 2-3 ч при пониженном давлении. Полученный продукт (24,9 г) имел температуру плавления, равную 63°C. После упаривания фильтрата при пониженном давлении при 15°C полученный осадок второй раз перекристаллизовывали из пентана (80 мл) в течение 4-5 часов при -20°C. Эта вторая фракция (6,5 г) имела температуру плавления, равную 63°C.

Две фракции объединяли, а затем перекристаллизовывали из смеси петролейного эфира (600 мл) и этанола (10 мл) в течение 12 часов. После фильтрования, а затем выпаривания остаточных растворителей при пониженном давлении в течение 2-3 часов получали белое твердое вещество (25,8 г, 0,093 моль, выход 68%), имеющее температуру плавления, равную 65°C.

ЯМР анализ подтвердил структуру полученного S-октаноилмеркаптопропилдигидроксиметилсилана H с мольной чистотой, превышающей 93,5%.

Если необходима более высокая чистота продукта, заключительная кристаллизация из смеси петролейного эфира (500 мл) и этанола (7 мл) в течение 15 часов позволяет получить твердое вещество (16,9 г, выход 44%) с молярной чистотой, превышающей 99% (температура плавления 66°C).

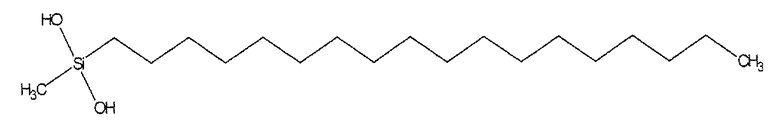

III-2. Синтез октадецилметилдигидроксисиланового соединения

Этот пример иллюстрирует получение октадецилметилдигидроксисилана формулы:

Синтез этого соединения (CAS No. 7522-59-0) проводили с использованием способа, описанного J.A. Cella и J.C. Carpenter в “Procedures for the preparation of silanols”, Journal of Organometallic Chemistry, 480 (1994), 23-26, для получения диметилдигидроксисилана (или диметилсиландиола).

Более конкретно, способ таков, как описано ниже. Октадецилметилдихлорсилан [CAS No. 5157-75-5] (1500 г, т.е. 4,08 моль) в растворе безводного диэтилового эфира (250 мл) прибавляли по каплям (90 мин) к смеси воды (345 г), триэтиламина (1138 г) и диэтилового эфира (29 л), которая находилась при температуре, лежащей в диапазоне от -2°C до 6°C. Смесь затем перемешивали в течение 2 ч при температуре, лежащей в диапазоне от 0°C до 5°C. Полученный осадок фильтровали, последовательно промывали 6 л деминерализованной воды, затем 3 раза по 4 л деминерализованной воды. Полученное твердое вещество высушивали на открытом воздухе до достижения им постоянной массы. Таким образом получали октадецилметилдигидроксисилан или октадецилметилсиландиол (1226 г) в форме белого твердого вещества, имеющего температуру плавления, равную 87°C, с выходом 91%, ЯМР анализ дополнительно подтвердил структуру полученного продукта с мольной чистотой 95%.

III-3. Получение резиновых композиций

Описанные ниже испытания проводили следующим образом: диеновый эластомер (смесь сополимеров бутадиена и стирола (SBR) и полибутадиенов (BR)), диоксид кремния с добавлением небольшого количества газовой сажи, связующий агент, а затем, по истечении от одной до двух минут пластицирования, различные другие ингредиенты, за исключением вулканизационной системы, помещали в закрытый резиносмеситель при заполнении на 70% и начальной температуре емкости, приблизительно равной 90°С. После этого в одну стадию проводили термомеханическую переработку (непроизводительная фаза) (общая длительность пластицирования составляла, приблизительно, 5 мин) до достижения максимальной температуры «каплепадения», равной приблизительно 165°С. Полученную таким образом смесь извлекали и охлаждали, и к ней затем прибавляли добавку для формирования покрытий (в тех случаях, когда ее использовали) и вулканизационную систему (серу и сульфенамидный ускоритель) в открытом смесителе (гомогенизирующем финишере) при 70°С, при этом перемешивание всей смеси (производительная фаза) проводили в течение приблизительно от 5 до 6 мин.

Полученные таким образом композиции в дальнейшем каландровали в форме либо листов (толщиной от 2 до 3 мм), либо тонких пленок резины для измерения их физических или механических свойств или в форме профилированных элементов, которые после резки и/или сборки до получения желаемых размеров можно использовать непосредственно, например, в качестве полуфабрикатов шин, в частности, в качестве протекторов шин.

III-4. Определение характеристик резиновых композиций

Цель данного испытания заключается в демонстрации улучшенных свойств резиновой композиции, не содержащей цинк, в соответствии с данным изобретением по сравнению с резиновыми композициями, которые не содержат цинк, но в которых используют связующие агенты, стандартно используемые в резиновых композициях для протекторов шин с диоксидом кремния в качестве армирующего наполнителя.

Для этого получали 7 композиций, имеющих в своей основе диеновый эластомер (смесь сополимеров стирола и бутадиена (SBR) и полибутадиенов (BR)), армированных высокодисперсным диоксидом кремния (HDS), причем эти композиции главным образом отличались по следующим техническим характеристикам:

композиция С1 представляет собой «стандартную» контрольную композицию, содержащую цинк (1,5 масс.ч. ZnO) и бис(3-триэтоксисилилпропил)тетрасульфид (соединение TESPT) (торговое название “Si69”) в качестве связующего агента;

композиция C2 соответствует композиции C1, но не содержащей цинк;

композиция C3 не содержит цинк и включает бис(3-диметилэтоксисилилпропил)тетрасульфид (соединение MESPT) (торговое название “RP74”), часто используемый в протекторах шин, в качестве связующего агента;

композиция C4 не содержит цинк и включает блокированный меркаптосилан (торговое название “Silane NXT”), отличный от такового по изобретению, в качестве связующего агента;

композиция C5 в соответствии с данным изобретением не содержит цинк и включает S-октаноилмеркаптопропилдигидроксиметилсилан в качестве связующего агента;

композиция C6 в соответствии с данным изобретением не содержит цинк и включает S-октаноилмеркаптопропилдигидроксиметилсилан в качестве связующего агента, а также добавку для формирования покрытий, октадецилдиметилгидроксисилан;

композиция C7 в соответствии с данным изобретением включает те же соединения, что и композиция C5, при этом содержание связующего агента превышает таковое в композиции C5.

Следовательно, только композиции C5, C6 и С7 представляют собой композиции в соответствии с данными изобретением.

Для сравнения свойств композиций с C1 по C6 содержание используемых связующих агентов в композициях с C2 по C6 изомолярно по кремнию таковому в контрольной композиции C1.

Содержание связующего агента в композиции C7 превышает таковое в композиции C5, которое включает тот же самый связующий агент в соответствии с данным изобретением, для определения конкретного эффекта, связанного с увеличением этого содержания.

Стандартный связующий агент, используемый в контрольной композиции C1, представляет собой TESPT. Стоит напомнить, что TESPT представляет собой бис(3-триэтоксисилилпропил)тетрасульфид, имеющий структурную формулу (Et=этил):

Связующий агент, используемый в композиции C3, представляет собой MESPT. Стоит напомнить, что MESPT представляет собой бис(3-диметилэтоксисилилпропил)тетрасульфид, имеющий структурную формулу (Et=этил):

Связующий агент, используемый в композиции C4, представляет собой Silane NXT. Стоит напомнить, что NXT представляет собой S-октаноилмеркаптопропилтриэтоксисилан, имеющий структурную формулу (Et=этил):

Таблицы 1 и 2 демонстрируют состав различных композиций (в Таблице 1 приведено содержание различных продуктов, выраженное в масс.ч. или массовых частях на сто частей эластомера), а также их свойства до и после отверждения (около 40 мин при 150°C); вулканизационная система состоит из серы и сульфенамида.

Анализ результатов, представленных в Таблице 2, относящихся к свойствам до отверждения, в первую очередь показывает, что по сравнению с контрольной композицией C1, которая содержит стандартно используемое количество цинка, только композиции в соответствии с данным изобретением с C5 по C7, включающие блокированный меркаптосилан общей формулы (I), позволяют не только поддерживать приемлемое время подвулканизации T5 (практически идентичное таковому в случае C1), но и значительно улучшать способность композиции к переработке (более низкое значение пластичности по Муни по сравнению с таковым для композиции C1).

Другие композиции C2, C3 или C4 демонстрируют свойства, которые неприемлемы для их использования в шинах вследствие слишком короткого времени подвулканизации, и в случае композиций C2 и C3 обладают очень высокой вязкостью в неотвержденном состоянии (очень высокое значение пластичности по Муни).

Более того, изучение свойств этих композиций после отверждения показывает, что композиции C5, C6 и C7 в соответствии с данным изобретением по сравнению с контрольной композицией C1 обладают пониженным гистерезисом, о чем свидетельствуют существенно пониженные значения tan(δ)max и ΔG*. Это является признанным индикатором понижения сопротивления шин качению и, следовательно, понижения потребления энергии механических транспортных средств, оснащенных такими шинами.

Это особенно заметно в случае композиции C6, включающей как связующий агент в соответствии с данным изобретением, так и добавку для формирования покрытий.

Можно отметить, что композиция C4, которая не представляет собой композицию по настоящему изобретению, также обладает пониженным гистерезисом по сравнению с композицией C1, однако это свойство нельзя использовать в данном случае, принимая во внимание очень короткое время подвулканизации композиции C4, которое делает ее непригодной для использования в шинах.

Очевидно, что композиция в соответствии с данным изобретением, включающая блокированный меркаптосилан формулы (I) в качестве связующего агента, позволяет добиться свойств, которые эквивалентны или даже лучше (способность к переработке, гистерезис) таковых для стандартной контрольной композиции, не используя при этом цинк в отличие от композиций, включающих другие связующие агенты, включая меркаптосиланы, которые блокированы, но имеют формулу, отличную от таковой в соответствии с данным изобретением.

Также можно отметить, что использование блокированного меркаптосилана в соответствии с изобретением особенно выгодно с точки зрения окружающей среды. Это позволяет не только преодолеть проблемы за счет удаления цинка, но и решить проблему выделения летучих органических соединений (ЛОС). Действительно, блокированный меркаптосилан в соответствии с данным изобретением не содержит алкоксигрупп (таких как этоксигруппы в TESPT), которые в действительности представляют собой источник высвобождения спирта (этанола в случае TESPT), как в ходе получения самих резиновых композиций, так и в ходе отверждения резиновых изделий, включающих эти композиции.

(2) полибутадиен (BR) (Nd) c 0,7% 1,2-связей, 1,7% транс-1,4-связей, 98% цис-1,4-связей (Tg=-105°C);

(3) диоксид кремния “ZEOSIL 1165 MP” компании Rhodia, в форме микрогранул (площадь поверхности по БЭТ и ЦТАБ: около 150-160 м2/г);

(4) TESPT (“Si69” компании Degussa);

(5) MESPT (“RP74” компании Rhodia);

(6) S-октаноилмеркаптопропилтриэтоксилсилан (“Silane NXT™” компании GE Silicones);

(7) S-октаноилмеркаптопропилдигидроксиметилсилан (синтезированный продукт);

(8) октадецилметилдигидроксисилан (синтезированный продукт);

(9) N234 (Degussa);

(10) масло MES (“Catanex SNR” компании Shell);

(12) дифенилгуанидин (Perkacit DPG компании Flexsys);

(13) смесь макрокристаллического и микрокристаллического противоозоновых восков;

(14) оксид цинка (технический сорт - Umicore);

(15) N-1,3-диметилбутил-N-фенилпарафенилендиамин (“Santoflex 6-PPD” компании Flexsys);

(16) стеарин (“Pristerene 4931” - Uniqema);

(17) N-циклогексил-2-бензотиазилсульфенамид (“Santocure CBS” компании Flexsys).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ БЛОКИРОВАННЫЙ МЕРКАПТОСИЛАН В КАЧЕСТВЕ СВЯЗЫВАЮЩЕГО АГЕНТА | 2009 |

|

RU2542228C2 |

| СВЯЗУЮЩЕЕ НА ОСНОВЕ БЛОКИРОВАННОГО МЕРКАПТОСИЛАНА | 2009 |

|

RU2524952C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА, ИМЕЮЩЕГО ФУНКЦИОНАЛЬНЫЕ ГРУППЫ ВДОЛЬ ЦЕПИ, И РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2337923C2 |

| ШИНА И РЕЗИНОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩИЕ ПРИВИТЫЙ ПОЛИМЕР | 2011 |

|

RU2570882C2 |

| ПЛАСТИФИЦИРУЮЩАЯ СИСТЕМА ДЛЯ РЕЗИНОВОЙ КОМПОЗИЦИИ | 2005 |

|

RU2382799C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ФЕНОЛЬНУЮ СМОЛУ | 2010 |

|

RU2549853C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ И ПНЕВМАТИЧЕСКАЯ ШИНА, ГДЕ ПРИМЕНЯЮТ ЭТУ КОМПОЗИЦИЮ | 2010 |

|

RU2559460C2 |

| ПРОТЕКТОР ПНЕВМАТИЧЕСКОЙ ШИНЫ, ВКЛЮЧАЮЩИЙ ПОЛУЧАЕМЫЙ В ЭМУЛЬСИИ СОПОЛИМЕР СТИРОЛА И БУТАДИЕНА | 2001 |

|

RU2250834C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЭПОКСИДНУЮ СМОЛУ | 2010 |

|

RU2554633C2 |

| ЭЛАСТОМЕР НА ОСНОВЕ ФУНКЦИОНАЛИЗИРОВАННОГО ДИЕНА И КОМПОЗИЦИЯ КАУЧУКА, СОДЕРЖАЩАЯ ЕГО | 2010 |

|

RU2565706C2 |

Изобретение относится к резиновой композиции, которая не содержит цинк или содержит меньше чем 0,5 масс.ч. цинка, которую можно использовать для производства шин. Резиновая композиция содержит один диеновый эластомер; одну сшивающую систему на основе серы; один неорганический наполнитель в качестве армирующего наполнителя; один блокированный меркаптосилан общей формулы

(HO)3-nRI n-Si-Z-S-C(=O)-A ,

где каждый из R1, которые могут быть одинаковыми или разными, представляет собой моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода; A представляет собой водород или моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих 1-18 атомов углерода; Z представляет собой двухвалентную связывающую группу, включающую 1-18 атомов углерода; n представляет собой целое число, равное 0, 1 или 2. Изобретение позволяет снизить токсичность композиции при сохранении стойкости к преждевременной вулканизации. 4 н. и 17 з.п. ф-лы, 2 табл., 3 пр.

1. Резиновая композиция, которая не содержит цинк или содержит меньше чем 0,5 масс.ч. цинка, которую можно использовать для производства шин и которая включает:

один диеновый эластомер;

одну сшивающую систему на основе серы;

один неорганический наполнитель в качестве армирующего наполнителя;

один блокированный меркаптосилан общей формулы I, приведенной ниже:

где каждый из R1, которые могут быть одинаковыми или разными, представляет собой моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

A представляет собой водород или моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

Z представляет собой двухвалентную связывающую группу, включающую от 1 до 18 атомов углерода;

n представляет собой целое число, равное 0, 1 или 2.

2. Композиция по п.1, в которой n равно 1.

3. Композиция любому из пп.1 и 2, в которой Z содержит один или более гетероатомов, выбранных из O, S и N.

4. Композиция по п.1, в которой:

R1 выбран из метильной, этильной, н-пропильной и изопропильной групп, предпочтительно из метильной и этильной групп;

A выбран из алкилов, содержащих от 1 до 18 атомов углерода, и фенильного радикала;

Z выбран из C1-C18 алкиленов и C6-C12 ариленов.

5. Композиция по п.4, в которой Z выбран из C1-C10 алкиленов.

6. Композиция по п.5, в которой Z выбран из C1-C4 алкиленов.

7. Композиция по п.4, в которой R1 представляет собой метильную группу.

8. Композиция по п.4, в которой A выбран из алкилов, содержащих от 1 до 7 атомов углерода, и фенильного радикала.

9. Композиция по п.4, в которой R1 представляет собой метил, Z представляет собой пропил и A представляет собой гептил.

10. Композиция по п.1, в которой диеновый эластомер выбран из группы, состоящей из полибутадиенов, синтетических полиизопренов, натурального каучука, сополимеров бутадиена, сополимеров изопрена и смесей этих эластомеров.

11. Композиция по п.1, в которой армирующий неорганический наполнитель представляет собой преобладающий армирующий наполнитель.

12. Композиция по п.1, в которой армирующий неорганический наполнитель представляет собой кремнийсодержащий или алюминийсодержащий наполнитель.

13. Композиция по п.1, в которой количество армирующего неорганического наполнителя превышает 50 масс.ч., предпочтительно находится в интервале от 60 до 140 масс.ч.

14. Композиция по п.1, в которой содержание связующего агента составляет от 2% до 20% масс. относительно количества армирующего неорганического наполнителя; предпочтительно это содержание составляет меньше 15.

15. Композиция по п.1, в которой % содержание связующего агента составляет от 2 до 15 масс.ч.; предпочтительно - от 4 до 12 масс.ч.

16. Способ получения композиции, которая не содержит цинк или содержит меньше чем 0,5 масс.ч. цинка, отличающийся тем, что в по меньшей мере один диеновый эластомер (i) при перемешивании добавляют (ii) неорганический наполнитель в качестве армирующего наполнителя, (iii) блокированный меркаптосилан общей формулы I, приведенной ниже:

где каждый из R1, которые могут быть одинаковыми или разными, представляет собой моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

A представляет собой водород или моновалентную углеводородную группу, выбранную из алкилов, линейных или разветвленных, циклоалкилов или арилов, содержащих от 1 до 18 атомов углерода;

Z представляет собой двухвалентную связывающую группу, включающую от 1 до 18 атомов углерода;

n представляет собой целое число, равное 0, 1 или 2;

и (iv) вулканизующую систему на основе серы.

17. Способ по п.16, отличающийся тем, что он включает следующие стадии:

введение в смесителе армирующего наполнителя и блокированного меркаптосилана в диеновый эластомер в ходе термомеханического перемешивания всех ингредиентов за один или более раз до достижения максимальной температуры, которая находится в диапазоне от 130°C до 200°C;

охлаждение смеси до температуры ниже 100°C;

затем введение вулканизующей системы;

перемешивание всех ингредиентов до максимальной температуры ниже 120°C; и

экструдирование или каландрование полученной таким образом резиновой композиции.

18. Способ по п.17, в котором добавку для формирования покрытий на неорганическом наполнителе дополнительно вводят полностью или частично в ходе первой фазы.

19. Способ по п.17, в котором добавку для формирования покрытий на неорганическом наполнителе дополнительно вводят полностью или частично в ходе второй фазы.

20. Шина, включающая резиновую композицию по любому из пп.1-15.

21. Протектор шины, включающий резиновую композицию по любому из пп.1-15.

| US 20030130388 A1,10.07.2003 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| US 2007142552 A1,21.06.2007 | |||

| Подвеска груза | 1981 |

|

SU958298A1 |

| СМЕСИ ДИОКСИД КРЕМНИЯ-КАУЧУК, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ ТВЕРДОСТЬЮ | 2003 |

|

RU2323230C2 |

| БЛОКИРОВАННЫЙ МЕРКАПТОСИЛАНОВЫЙ СШИВАЮЩИЙ АГЕНТ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ С КРЕМНЕКИСЛОТНЫМИ И МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2004 |

|

RU2267493C2 |

| US 20080161475 A1, 03.07.2008 | |||

Авторы

Даты

2015-03-10—Публикация

2009-12-18—Подача