Изобретение относится к вулканизующимся резиновым смесям и получаемым из них вулканизатам, пригодным для производства протекторов нешипованных зимних шин.

Шипами являются штифты из стали или твердого сплава, которые завулканизовывают в протектор зимних шин. Шипы выступают над поверхностью протектора и обеспечивают лучшее сцепление шин с гладким или занесенным снегом дорожным полотном. Однако в случае оттепели или отсутствия снега шипы могут повреждать покрытие проезжей части, в связи с чем использование шипованных зимних шин во многих странах запрещено или разрешается лишь при соблюдении определенных условий.

В связи с запретом использования шипованных зимних шин во многих европейских странах и в Японии большое внимание уделяют исполнению рисунка протекторов зимних шин, а также оптимизации состава резиновых смесей, используемых для изготовления подобных протекторов. Однако несмотря на все усилия достигнутый в настоящее время в этой сфере уровень техники не следует считать удовлетворительным, поскольку оптимальное сцепление протекторов с покрытой льдом и снегом дорогой обычно сочетается с недостаточной стойкостью резиновых смесей к перевулканизации, а также недостаточным сопротивлением шин качению и/или истиранию.

Известными из уровня техники документами, относящимися исключительно к исполнению рисунка протектора зимних шин, являются международные заявки WO 2009/077231 А1, WO 2009/059849 А1, WO 2011/0365440 и WO 2010/136989 А1, а также европейская заявка на патент ЕР 1088685 А1.

В приведенных ниже публикациях речь идет о резиновых смесях для зимних шин. В немецком патенте DE 2447614 описаны протекторные смеси из полибутадиена, соответственно из полибутадиена в комбинации с синтетическим и/или натуральным каучуком. При этом в качестве наполнителей используют кремниевую кислоту, соответственно кремниевую кислоту и сажу. Кремниевую кислоту активируют бис[алкоксисилилалкил]олигосульфидом. Получаемые при этом протекторы в отличие от саженаполненных протекторов обладают улучшенными тормозными и динамическими характеристиками на льду. Однако отношение синтетического каучука к натуральному каучуку в цитируемом документе не специфицировано.

В немецкой заявке на патент DE 102009033611 А1 описаны резиновые смеси для зимних шин, отличающиеся высокой стойкостью к реверсии, оптимальной тормозной силой и высокой стабильностью управления на льду и снегу, а также высоким сопротивлением истиранию. Для приготовления указанных резиновых смесей используют натуральный или изопреновый каучук в комбинации с полибутадиеном. В качестве наполнителей используют смеси сажи с кремниевой кислотой в комбинации с рыночными силановыми мостикообразователями, а также игольчатые монокристаллы оксида цинка в количествах от 0,3 до 30 масс. ч., причем длина и диаметр игольчатых монокристаллов оксида цинка ограничиваются определенными пределами. Важным условием для обеспечения позитивных свойств соответствующих вулканизатов является вулканизация, предусматривающая использование необычно низких количеств серы, составляющих от 0,5 до 0,75 масс. ч. в пересчете на 100 масс. ч. каучуков.

Наряду с этим известно о применении так называемых микрогелей или гелей каучуков в резиновых смесях, используемых для изготовления различных конструктивных элементов шин и их протекторов.

В европейской заявке на патент ЕР 0575851 А1 описаны резиновые смеси и вулканизаты, которые содержат микрогель на основе полибутадиена без функциональных групп. Указанные вулканизаты отличаются низкими гистерезисными потерями и высоким сопротивлением истиранию. В документе отсутствуют примеры использования комбинации натурального/бута-диенового/бутадиенстирольного каучука, кремниевых кислот и силановых мостикообразователей в качестве каучуковой матрицы. Хотя в публикации и сообщается о пригодности указанных резиновых смесей для производства шин, однако конкретное техническое решение, касающееся применения подобных смесей в качестве протекторов для зимних шин, в ней отсутствует.

В европейской заявке на патент ЕР 1063259 А1 описано приготовление содержащих микрогель резиновых смесей, а также вулканизаты, которые изготавливают из этих смесей с использованием серосодержащих кремнийорганических соединений. Благодаря добавлению серосодержащих кремнийорганических соединений к содержащим микрогель резиновым смесям достигают улучшения механических свойств и определяемого согласно стандарту DIN сопротивления истиранию протекторных смесей без ухудшения соотношения между сопротивлением шин качению и их сцеплением с мокрой дорогой. Хотя в цитируемом документе и сообщается о пригодных для изготовления шин резиновых смесях, в частности, протекторов, конкретная информация по поводу пригодности подобных смесей для производства протекторов зимних шин в нем отсутствует.

Из патента США US 6,809,146 известно о приготовлении наполненных сажей и кремниевой кислотой резиновых смесей на основе растворного бутадиенстирольного каучука, в дополнение к которому можно использовать также натуральный, соответственно изопреновый каучук, а также бутадиеновый каучук. Используемая в подобной резиновой смеси кремниевая кислота частично (от 0,1 до 5 масс. ч.) замещена микрогелем на основе бутадиенового, бутадиенстирольного, бутадиеннитрильного или другого каучука, причем подобный микрогель может содержать также функциональные группы, например, гидроксильные группы, карбоксильные группы, аминогруппы, диэтиламиногруппы, винилпиридиновые, хлорметилфенильные или эпоксидные группы. Помимо кремниевой кислоты дополнительно используют силан. В соответствующих примерах используют лишь смеси растворного бутадиенстирольного каучука с NdBR (бутадиеновым каучуком, получаемым с использованием неодимового катализатора), а также микрогели без функциональных групп на основе бутадиенового каучука и микрогели с гидроксильными группами на основе бутадиенстирольного каучука. Конкретная информация по поводу приготовления резиновых смесей, пригодных для производства протекторов зимних шин, в цитируемом документе также отсутствует.

В соответствии с предлагаемым в европейской заявке на патент ЕР 2311907 А1 техническим решением вызывающие аллергию гуанидины в наполненных кремниевой кислотой смесях каучуков с двойными связями, в которых дополнительно присутствует содержащий гидроксильные группы микрогель и содержащий полисульфид алкоксисилан, заменяют политио-фосфорными соединениями. Подобные резиновые смеси отличаются высокой стойкостью к подвулканизации и оптимальной пригодностью для вулканизации. Продукты вулканизации этих резиновых смесей наряду с высокой плотностью сетки обладают оптимальными механическими и физическими свойствами. Указанные резиновые смеси используют для производства шин и различных конструктивных элементов шин. В примерах используют смеси растворного бутадиенстирольного каучука с бутадиеновым каучуком. Однако в цитируемом документе отсутствует информация по поводу количественного соотношения между бутадиеновым каучуком, растворным бутадиенстирольным каучуком и натуральным, соответственно изопреновым каучуком, позволяющего достигать оптимальных свойств протекторов зимних шин.

Из европейской заявки на патент ЕР 1935668 А1 известна пневматическая шина с боковинами, выполненными из резиновой смеси на основе натурального и бутадиенового каучуков. Резиновая смесь содержит также кремниевую кислоту и гель каучука, предпочтительно полибутадиена, при необходимости содержащего функциональные группы. Боковины характеризуются высоким модулем при удлинении 300%, что обусловливает высокую эксплуатационную надежность шин, тогда как высокая эластичность по отскоку обусловливает низкие гистерезисные потери, а следствием повышенного сопротивления истиранию является высокая долговечность.

В европейской заявке на патент ЕР 1241219 А1 описана пневматическая шина, которая содержит каучуковый компонент, состоящий из геля каучука, синдиотактического 1,2-полибутадиена и каучука с двойными связями. Каучуки с двойными связями выбирают из группы, включающей изопреновый, соответственно натуральный каучук, 3,4-полиизопрен, растворный бутадиенстирольный каучук, эмульсионный бутадиенстирольный каучук, бутадиеновый каучук и бутадиеннитрильный каучук, и используют исключительно в виде смеси двух или более каучуков с двойными связями. Каучуковый компонент может находить применение в шинах для легковых автомобилей, мотоциклов, самолетов, сельскохозяйственного транспорта, землеройно-транспортных машин, автомобилей высокой проходимости и грузовых автомобилей. В цитируемом документе отсутствует информация по поводу использования содержащих микрогель резиновых смесей для зимних шин.

До последнего времени из уровня техники не было известно ни одной протекторной смеси, которая содержала бы гель бутадиенового каучука, кремниевую кислоту, растворный бутадиенстирольный каучук, цис-1,4-бутадиеновый каучук с высоким содержанием 1,4-цис-звеньев и натуральный каучук и/или синтетический полиизопрен, была бы пригодна для изготовления зимних шин и обладала бы высокой стойкостью к реверсии при вулканизации и оптимальным сцеплением с покрытой льдом и снегом дорогой в температурном интервале от -60 до 0°С, а также низким сопротивлением качению и высоким сопротивлением истиранию.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить резиновую смесь для изготовления протекторов зимних шин, которая при вулканизации обладала бы устойчивостью к реверсии, а в вулканизованном состоянии отличалась бы повышенным сцеплением с покрытой льдом и снегом дорогой в температурном интервале от -60 до 0°С, а также высоким сопротивлением истиранию и низким сопротивлением качению.

Показателем повышенного сцепления с покрытой льдом и снегом дорогой является пониженное значение модуля аккумуляции (Е') в температурном интервале от -60 до -10°С. Показателем повышенного сопротивления истиранию является пониженное значение определяемого согласно DIN истирания. Пониженное значение tan δ при 60°С соответствует пониженному сопротивлению качению.

Неожиданно было обнаружено, что указанная выше задача может быть решена посредством вулканизующихся резиновых смесей, которые включают по меньшей мере следующие компоненты:

I.) 100 масс. ч. не содержащей масла каучуковой матрицы, содержащей:

a) от 15 до 79 масс. ч., предпочтительно от 20 до 70 масс. ч. по меньшей мере одного растворного бутадиенстирольного каучука (L-SBR, не содержащего масла) с температурой стеклования (Tg(L-SBR)) в интервале от -10 до -70°С,

b) от 20 до 75 масс. ч., предпочтительно от 25 до 70 масс. ч. по меньшей мере одного 1,4-цис-полибутадиена (BR, не содержащего масла) с температурой стеклования (Tg(BR)) в интервале от -100 до -115°С,

c) от 1 до 37,5 масс. ч., предпочтительно от 5 до 35 масс. ч. натурального каучука (NR, не содержащего масла) и/или по меньшей мере одного синтетического полиизопрена (IR) с температурой стеклования (Tg(NR)) в интервале от -50 до -75°С, в пересчете на не содержащий масла натуральный каучук или синтетический полиизопрен,

II.) по меньшей мере один содержащий гидроксильные группы микрогель на основе полибутадиена,

III.) по меньшей мере один содержащий гидроксильные группы оксидный наполнитель,

IV.) по меньшей мере один содержащий полисульфид алкоксисилан,

V.) по меньшей мере один вулканизующий агент,

VI.) при необходимости по меньшей мере одну добавку к каучукам.

Сумма массовых частей указанных в пунктах Ia), Ib) и Ic) каучуков, образующих каучуковую матрицу, составляет 100 масс. ч. (без масла), причем не исключается также возможность использования маслонаполненных каучуков. Количества любых других компонентов смесей и добавок в последующем описании указывают в пересчете на 100 масс. ч. каучуковой матрицы.

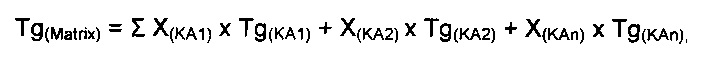

Температуру стеклования Tg(Matrix) не содержащей масла каучуковой матрицы вычисляют по следующему общему уравнению:

в котором:

X означает массовую долю не содержащих масла каучуков KA1, KA2 и KAn, и

Tg означает температуру стеклования не содержащих масла каучуков KA1, KA2 и KAn.

В случае использования не содержащих масла каучуков Ia), Ib) и Ic) приведенное выше уравнение выглядит следующим образом:

причем

Tg(Matrix) означает температуру стеклования не содержащей масла каучуковой матрицы,

X(BR) означает массовую долю не содержащего масла 1,4-цис-поли-бутадиена,

X(L-SBR) означает массовую долю не содержащего масла растворного бутадиенстирольного каучука,

X(NR) означает массовую долю не содержащего масла натурального, соответственно изопренового каучука,

Tg(BR) означает температуру стеклования не содержащего масла 1,4-цис-полибутадиена,

Tg(L-SBR) означает температуру стеклования не содержащего масла растворного бутадиенстирольного каучука,

Tg(NR) означает температуру стеклования не содержащего масла натурального каучука.

В случае использования нескольких каучуков одинакового типа, но с разными температурами стеклования, например, разных сортов растворного бутадиенстирольного каучука или разных сортов 1,4-цис-полибутадиена, при расчете температуры стеклования каучуковой матрицы по указанному выше уравнению учитывают массовые доли и температуры стеклования каждого отдельного каучукового компонента.

Согласно изобретению температура стеклования не содержащей масла каучуковой матрицы находится в интервале от -70 до -90°С.

Температуру стеклования каучуков определяют методом дифференциальной сканирующей калориметрии (ДСК) согласно стандартам DIN EN ISO 11357-1 и DIN EN 61006. Температурную калибровку выполняют по начальным температурам перехода индия (156,6°C) и свинца (328°C) из твердого состояния в жидкое (отклонениям от начальной базовой линии и возрастанию кривой плавления). Перед первым циклом нагревания испытуемый образец охлаждают жидким азотом до -130°C со скоростью 320 К/мин. Последующее нагревание образца до 150°C со скоростью 20 К/мин осуществляют при пропускании газообразного азота. Затем образец вновь охлаждают жидким азотом до -130°C и нагревают со скоростью 20 К/мин. Для оценки результатов измерения используют термограмму второго нагревания. Оценку выполняют графически путем проведения трех прямых линий (см. Фиг. 1). Температуре стеклования Tg соответствует средняя температура между точками пересечения Y и Z линий.

Для определения температуры стеклования маслонаполненных каучуков из них предварительно следует удалить масло. Удаление масла можно выполнять путем полной экстракции каучуков метанолом в аппарате Сокслета, причем перед определением температуры стеклования адгезированный ацетон удаляют в вакууме до постоянной массы образца. В качестве альтернативы масло можно удалять также путем переосаждения каучука из его раствора в толуоле, осуществляемого посредством метанола. С этой целью маслонаполненный каучук мелко нарезают и при комнатной температуре и перемешивании растворяют в толуоле (1 г каучука в 50 г толуола). Затем толуольный раствор каучука при комнатной температуре и перемешивании медленно по каплям вводят в 500 г метанола. Коагулированный каучук отделяют, механически отжимают адгезированный растворитель и каучук сушат до постоянной массы в вакууме.

Под растворными бутадиенстирольными каучуками Ia) подразумевают продукты полимеризации винилароматических соединений и диенов, предпочтительно сопряженных диенов, в растворе (Н.L. Hsieh, R.P. Quirk, издательство Marcel Dekker Inc., Нью-Йорк-Базель, 1996, сс. 447-469; Houben-Weyl, Methoden der Organischen Chemie, издательство Thieme Verlag, Шуттгарт, 1987, том E 20, cc. 114-134; Ullmann's Encyclopedia of Industrial Chemistry, том A 23, Rubber 3. Synthetic, издательство VCH Verlagsgesellschaft mbH, D-69451, Вейнгейм, 1993, cc. 240-364). Пригодными винилароматическими мономерами являются стирол, о-метилстирол, м-метилстирол, п-метилстирол, технические смеси метилстиролов, п-трет-бутилстирол, α-метилстирол, п-метоксистирол, винилнафталин, ди-винилбензол, тривинилбензол и дивинилнафталин. Предпочтительным винилароматическим мономером являются стирол. Содержание сополимеризованного винилароматического соединения предпочтительно составляет от 5 до 50 % масс., особенно предпочтительно от 10 до 40 % масс. Пригодными диолефинами являются 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и 1,3-гексадиен. Предпочтительными диолефинами являются 1,3-бутадиен и изопрен. Содержание сополимеризованных диенов составляет от 50 до 95 % масс., предпочтительно от 60 до 90 % масс. Содержание винильных групп в сополимеризованном диене составляет от 10 до 90%, содержание 1,4-транс-двойных связей составляет от 10 до 80% и содержание 1,4-цис-двойных связей соответствует разности между 100% и суммарным процентным содержанием винильных групп и 1,4-транс-двойных связей. Содержание винильных групп в растворном бутадиенстирольном каучуке предпочтительно составляет более 10%.

Полимеризованные мономеры и обладающие разной конфигурацией диены обычно распределены в полимере статистически.

Растворный бутадиенстирольный каучук может обладать линейной структурой или может быть разветвлен или модифицирован концевыми группами. Примеры каучуков подобного типа приведены в немецком патенте DE 2034989 С2 и японской заявке на патент JP-A-56-104 906. В качестве агента разветвления предпочтительно используют тетрахлорид кремния или тетрахлорид олова.

Указанные каучуки на основе винилароматических соединений и диенов, используемые в предлагаемых в изобретении резиновых смесях в качестве компонента Ia), получают, в частности, путем анионной полимеризации в растворе органического растворителя в присутствии катализатора на основе щелочного или щелочно-земельного металла.

Вязкость по Муни (ML 1+4 при 100°C) каучуков, получаемых полимеризацией винилароматических соединений и диенов в растворе, составляет от 20 до 150, предпочтительно от 30 до 100 единиц Муни. Растворные бута-диенстирольные каучуки, прежде всего высокомолекулярные каучуки с вязкостью по Муни более 80 единиц, могут содержать от 30 до 100 масс. ч. масел на 100 масс. ч. каучука. Температура стеклования не содержащих масла растворных бутадиенстирольных каучуков, определяемая методом дифференциальной сканирующей калориметрии, находится в интервале от -70 до -10°C.

Растворный бутадиенстирольный каучук особенно предпочтительно используют в количествах от 25 до 65 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

b) 1,4-цис-Полибутадиен (BR) содержит, особенно полибутадиен с содержание 1,4-цис-звеньев по меньшей мере 90 % мол., который получают с помощью катализаторов Циглера-Натта на основе переходных металлов. При этом предпочтительно используют каталитические системы на основе титана (Ti), никеля (Ni), кобальта (Со) и неодима (Nd) (Houben-Weyl, Methoden der Organischen Chemie, издательство Thieme, Штутгарт, 1987, том E 20, cc. 798-812; Ullmann's Encyclopedia of Industrial Chemistry, том A 23, Rubber 3. Synthetic, издательство VCH Verlagsgesellschaft mbH, D-69451, Вейнгейм, 1993, cc. 239-364). Определяемой методом ДСК температуре стеклования 1,4-цис-полибутадиенов соответствует диапазон от -95 до -115°C. Определяемые методом ДСК температуры стеклования предпочтительных полибутадиенов (не содержащих масла) составляют:

Получаемые путем полимеризации в растворе бутадиеновые каучуки обладают вязкостью по Муни (ML 1+4 при 100°C) в интервале от 20 до 150 единиц, предпочтительно от 30 до 100 единиц. Высокомолекулярные бутадиеновые каучуки с вязкостью по Муни более 80 единиц, в частности, могут содержать масла в количествах от 30 до 100 масс. ч. на 100 масс. ч. каучука.

1,4-Цис-полибутадиен особенно предпочтительно используют в количествах от 35 до 65 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

с) Натуральный каучук (NR) или синтетический полиизопрен (IR)

Полиизопрен (IR) в типичных случаях содержит по меньшей мере 70% мол. 1,4-цис-звеньев. Термин «полиизопрен» используют для обозначения как синтетического 1,4-цис-полиизопрена, так и натурального каучука (NR).

Синтетический полиизопрен получают с использованием литиевых катализаторов или катализаторов Циглера-Натта, которыми предпочтительно являются катализаторы на основе титана и неодима (Houben-Weyl, Methoden der Organischen Chemie, издательство Thieme, Штутгарт, 1987, том E 20, cc. 114-134; Ullmann's Encyclopedia of Industrial Chemistry, том A 23, Rubber 3. Synthetic, издательство VCH Verlagsgesellschaft mbH, D-69451, Вейнгейм, 1993, cc. 239-364). Получение синтетического полиизопрена с использованием каталитических систем на основе неодима описано, в частности, в международных заявках WO 02/38635 А1 и WO 02/48218 А1.

В качестве 1,4-цис-полиизопрена предпочтительно используют натуральный каучук, причем независимо от происхождения пригодны следующие сорта натурального каучука: рифлёный смокед шит (RSS), листовой каучук воздушной сушки (ADS) и светлый креп, а также технически стандартизованные сорта TSR 5, TSR 10, TSR 20 и TSR 50. Натуральный каучук перед использованием подвергают пластикации.

Пригодными являются также CV-сорта натурального каучука (CV означает постоянную вязкость), используемые без предварительной пластикации.

Определяемая методом ДСК температура стеклования не содержащего масла натурального или изопренового каучука находится в интервале от -50 до -75°C.

Натуральный каучук или полиизопрен особенно предпочтительно используют в количествах от 10 до 30 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

II.) Содержащий гидроксильные группы микрогель на основе полибутадиена

В качестве компонента II.) используют по меньшей мере один содержащий гидроксильные группы микрогель на основе полибутадиена.

В соответствии с настоящим изобретением содержащие гидроксильные группы микрогели на основе полибутадиена содержат повторяющиеся единицы по меньшей мере одного сопряженного диена (А), по меньшей мере одного сшивающего мономера (В) и по меньшей мере одного содержащего гидроксильные группы мономера (С).

В качестве сопряженных диенов (А) предпочтительно используют 1,3-бутадиен, изопрен или 2,3-диметил-1,3-бутадиен. Предпочтительными диенами (А) являются 1,3-бутадиен и изопрен.

Предпочтительно используют от 65 до 94,9 % масс., предпочтительно от 72,5 до 94,0 % масс, особенно предпочтительно от 80 до 93,5 % масс., диена (А) соответственно в пересчете на 100 масс. ч. используемых при полимеризации мономеров.

В качестве сшивающих мономеров (В) используют мономеры по меньшей мере с двумя двойными связями в молекуле. К ним относятся (мет)акрилаты диолов с 1-20 атомами углерода, в частности, этандиолди(мет)-акрилат, 1,2-пропандиолди(мет)акрилат, 1,3-пропандиол(мет)акрилат, 1,2-бутандиолди(мет)акрилат, 1,3-бутандиолди(мет)акрилат, 1,4-бутандиолди-(мет)акрилат, 1,6-гександиолди(мет)акрилат (В1), полиэтиленгликольди-(мет)акрилаты и полипропиленгликольди(мет)акрилаты, а также диолы на основе сополимеров этиленоксида и пропиленоксида со степенью полимеризации от 1 до 25 (В2), диолы на основе полимеризованного тетрагидрофурана со степенью полимеризации от 1 до 25 (В3), бис(мет)акрилаты и трис(мет)акрилаты трехатомных спиртов, в частности, триметилолпропанди(мет)акрилат, триметилолпропантри(мет)акрилат, глицеринди(мет)акрилат и глицеринтри(мет)акрилат (В4), бис(мет)акрилаты, трис(мет)акрилаты и тетра(мет)акрилаты четырехатомных спиртов, в частности, пентаэритритди(мет)акрилат, пентаэритриттри(мет)акрилат и пентаэритриттетра(мет)акрилат (В5), ароматические поливиниловые соединения (В6), в частности, дивинилбензол, диизопропенилбензол и тривинилбензол, а также другие соединения по меньшей мере с двумя винильными группами, в частности, триаллилцианурат, триаллилизоцианурат, сложные виниловые эфиры кротоновой кислоты и сложные аллиловые эфиры кротоновой кислоты (В7). Предпочтительными сшивающими мономерами являются сложные эфиры (мет)акриловой кислоты и этандиола, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, триметилолпропан, пентаэритрит, а также дивинилбензол (ароматическое поливиниловое соединение).

Сшивающие мономеры (В) используют в количестве от 0,1 до 15 % масс., предпочтительно от 0,5 до 12,5 % масс., особенно предпочтительно от 1 до 7,5 % масс. соответственно в пересчете на 100 масс. ч. используемых для полимеризации мономеров.

Помимо других параметров, например, обычно используемого при полимеризации количества регулятора, достигаемого при полимеризации превращения и температуры полимеризации, содержание геля и степень набухания микрогелей прежде всего определяются количеством сшивающего мономера (В). Кроме того, посредством мономера (В) повышают температуру стеклования соответствующих несшитых гомополимеров и/или сополимеров, состоящих из звеньев мономера (А).

В качестве содержащих гидроксильные группы мономеров (С) в общем случае используют гидроксиалкил(мет)акрилаты (С1), гидроксиалкилкротонаты (С2), моно(мет)акрилаты полиолов (С3), модифицированные гидроксильными группами ненасыщенные амиды (С4), содержащие гидроксильные группы ароматические виниловые соединения (С5), а также другие содержащие гидроксильные группы мономеры (С6).

К гидроксиалкил(мет)акрилатам (С1) относятся, например, 2-гидроксиэтил-(мет)акрилат, 3-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 2-гидроксибутил(мет)акрилат, 3-гидрокси-бутил(мет)акрилат и 4-гидроксибутил(мет)акрилат.

К гидроксиалкилкротонатам (С2) относятся, например, 2-гидроксиэтил-кротонат, 3-гидроксиэтилкротонат, 2-гидроксипропилкротонат, 3-гидрокси-пропилкротонат, 2-гидроксибутилкротонат, 3-гидроксибутилкротонат и 4-гидроксибутилкротонат.

Моно(мет)акрилаты полиолов (С3) являются производными двухатомных и многоатомных спиртов, таких как этиленгликоль, пропандиол, бутандиол, гександиол, триметилолпропан, глицерин и пентаэритрит, а также олигомеризованного этиленгликоля и пропиленгликоля, содержащими от 1 до 25 единиц указанных гликолей.

К модифицированным гидроксильными группами ненасыщенным амидам (С4) относятся, например, N-гидроксиметил(мет)акриламид, N-(2-гидрокси-этил)(мет)акриламид и N,N-бис(2-гидроксиэтил)(мет)акриламид.

Содержащими гидроксильные группы ароматическими виниловыми соединениями (С5) являются 2-гидроксистирол, 3-гидроксистирол, 4-гидрокси-стирол, 2-гидрокси-α-метилстирол, 3-гидрокси-α-метилстирол, 4-гидрокси-α-метилстирол и 4-винилбензиловый спирт.

К другим содержащим гидроксильные группы мономерам (С6) относится, например, (мет)аллиловый спирт.

Содержащие гидроксильные группы мономеры (С) предпочтительно используют в количестве от 0,1 до 20 % масс., предпочтительно от 0,5 до 15 % масс., особенно предпочтительно от 1 до 12,5 % масс. соответственно в пересчете на 100 масс.ч. используемых при полимеризации мономеров.

Температуру стеклования микрогеля устанавливают путем варьирования соотношения между сополимеризуемыми мономерами (А), (В) и (С). Для вычисления температуры стеклования микрогеля можно исходить из температуры стеклования получаемого эмульсионной полимеризацией полибутадиена. Последняя составляет около -82°C. Сополимеризуемые компоненты (В) и (С) в зависимости от их количества повышают температуру стеклования таким образом, что в случае основанных на полибутадиене не содержащих масла микрогелей с гидроксильными группами она находится в диапазоне от -82 до -60°C, предпочтительно от -65 до -82°C, особенно предпочтительно от -70 до -80°C.

Количество по меньшей мере одного содержащего гидроксильные группы микрогеля, используемого в качестве компонента II.), составляет от 1 до 50 масс. ч., предпочтительно от 2,5 до 30 масс. ч., особенно предпочтительно от 5 до 20 масс. ч. соответственно на 100 масс. ч. не содержащей масла каучуковой матрицы.

Содержание геля в микрогеле II.) в типичных случаях составляет более 70 % масс., предпочтительно более 75 % масс., особенно предпочтительно более 80 % масс.. Степень набухания (Qi) микрогеля в толуоле в общем случае составляет менее 30, предпочтительно менее 25, особенно предпочтительно менее 20, причем содержание сополимеризованных гидроксилсодержащих мономеров в микрогеле составляет более 0,1 % масс.

Гидроксильное число получаемых микрогелей в общем случае составляет более 0,5.

Предпочтительные гидроксилсодержащие микрогели (II.) на основе полибутадиена основаны на используемых в качестве мономеров бутадиене, триметилолпропантриметакрилате и гидроксиэтилметакрилате, а также на бутадиене, этиленгликольдиметакрилате и гидроксипропилметакрилате.

Содержащие гидроксильные группы микрогели получают обычной эмульсионной полимеризацией соответствующих мономеров, которую предпочтительно осуществляют при температуре от 10 до 100°C, особенно предпочтительно от 12 до 90°C, в частности, от 15 до 50°C. Эмульсионную полимеризацию можно осуществлять в изотермическом, частично адиабатическом или полностью адиабатическом режиме. Получаемые при этом латексы микрогеля обладают оптимальными показателями сопротивления сдвигу и стабильности при хранении. Латексы микрогеля непосредственно после полимеризации подвергают переработке путем распылительной сушки или коагуляции. При этом более целесообразной является коагуляция латекса в температурном интервале от 20 до 100°C.

Пригодными инициаторами полимеризации являются распадающиеся на радикалы соединения. К ним относятся соединения, содержащие группировки -О-О- (пероксосоединения),-O-O-Н (гидропероксиды) или -N=N-(азосоединения). Инициирование можно осуществлять также посредством окислительно-восстановительных систем. Кроме того, полимеризацию можно осуществлять с добавлением известных специалистам регуляторов. Для прекращения эмульсионной полимеризации используют также известные специалистам ингибиторы полимеризации. Кроме того, оказывается целесообразным осуществление эмульсионной полимеризации с использованием по меньшей мере одной соли модифицированной смоляной кислоты (I) и по меньшей мере одной соли жирной кислоты (II).

При этом модифицированными смоляными кислотами являются соединения, получаемые путем димеризации, диспропорционирования и/или гидрирования немодифицированных смоляных кислот. Пригодными немодифицированными смоляными кислотами являются, например, пимаровая кислота, неоабиетиновая кислота, абиетиновая кислота, левовращающая пимаровая кислота и палюстриновая кислота. Предпочтительной является коммерчески доступная смоляная кислота, модифицированная путем диспропорционирования (Ullmann's Encyclopedia of Industrial Chemistry, 6-е издание, том 31, cc. 345-355). В качестве смоляных кислот используют трициклические дитерпенкарбоновые кислоты, выделяемые из корней, сосновой живицы и таллового масла. Их можно перерабатывать в диспро-порционированные смоляные кислоты, например, как описано W. Bardendrecht, L.T. Lees в Ullmanns Encyclopädie der Technischen Chemie, 4-e издание, том 12, cc. 525-538, издательство Chemie, Вейнгейм-Нью-Йорк, 1976. Кроме того, используют по меньшей мере одну соль жирной кислоты. Жирные кислоты предпочтительно содержат 6-22, особенно предпочтительно 6-18 атомов углерода. Они могут быть насыщенными или могут содержать одну или несколько двойных или тройных связей в молекуле.

Примерами подобных жирных кислот являются капроновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота и линоленовая кислота. В другом варианте осуществления изобретения карбоновые кислоты могут находиться также в виде смесей специфического происхождения, например, таких как касторовое масло, хлопковое масло, арахисовое масло, льняное масло, кокосовое масло, пальмоядровое масло, оливковое масло, рапсовое масло, соевое масло, рыбий жир и говяжий жир (Ullmann's Encyclopedia of Industrial Chemistry, 6-е издание, том 13, cc. 75-108). Предпочтительными являются подвергнутые частичному гидрированию карбоновые кислоты из говяжьего жира. В соответствии с этим особенно предпочтительными являются частично гидрированные жирные кислоты животного жира. Как смоляные кислоты, так и жирные кислоты могут быть поставлены в виде свободных карбоновых кислот и в частично или полностью нейтрализованной форме.

Смоляные и жирные кислоты используют в качестве эмульгатора при получении микрогелей в виде отдельных компонентов или совместно, причем количество смоляной или жирной кислоты, соответственно смоляной кислоты + жирной кислоты составляет от 2,2 до 12,5 масс. ч., предпочтительно от 2,5 до 10 масс. ч., особенно предпочтительно от 2,8 до 7,5 масс. ч. соответственно на 100 масс. ч. смеси мономеров.

Массовое отношение соли смоляной кислоты (I) к соли жирной кислоты (II) предпочтительно составляет от 0,05:1 до 15:1, особенно предпочтительно от 0,08:1 до 12:1.

С целью определения количества щелочной добавки, необходимого для образования солей при полимеризации, подлежащие использованию смоляные и жирные кислоты характеризуют методом ацидиметрического титрования. Указанным методом определяют содержание свободных карбоновых кислот и эмульгирующих солей, что позволяет рассчитать количество щелочной добавки, необходимое для целенаправленного установления степени нейтрализации смесей используемых при полимеризации смоляных и жирных кислот.

Степень нейтрализации смеси смоляных и жирных кислот имеет большое значение для обеспечения высокой стабильности латексов. Степень нейтрализации смоляных кислот (I) и жирных кислот (II) предпочтительно составляет от 104 до 165%, предпочтительно от 106 до 160%, особенно предпочтительно от 110 до 155%, причем степень нейтрализации, составляющая 100%, означает полное солеообразование, в то время как под степенью нейтрализации, превышающей 100%, подразумевают избыток соответствующего основания.

Для нейтрализации смоляных и жирных кислот можно использовать основания, например, LiOH, NaOH, KOH, NH3 и/или NH4OH. При этом предпочтительными являются основания, которые не образуют с кислотами труднорастворимых солей. Особенно предпочтительными основаниями являются LiOH, NaOH, KOH и NH4OH.

Получение стабильных при хранении латексов микрогеля подробно описано в документе Р001 00246 (европейском патенте ЕР 2186651).

Содержащие гидроксильные группы микрогели обладают средним размером частиц в диапазоне от 10 до 100 нм.

III. ) Содержащий гидроксильные группы оксидный наполнитель

Согласно изобретению в качестве компонента III. ) можно использовать один или несколько светлых усиливающих наполнителей. В соответствии с настоящим изобретением определение «светлый» используют прежде всего для исключения сажи из перечня возможных наполнителей. Под усиливающим светлым наполнителем предпочтительно подразумевают кремниевую кислоту (SiO2), оксид алюминия (Al2O3) или их смеси.

В случае использования кремниевой кислоты или диоксида кремния (Ullmann's Encyclopedia of Industrial Chemistry, издательство VCH Verlagsgesellschaft mbH, D-69451 Вейнгейм, 1993, "Silica", cc. 635-647) речь идет о пирогенных (cc. 635-647) или осажденных (cc. 642-647) кремниевых кислотах. Осажденные кремниевые кислоты получают путем обработки жидкого стекла неорганическими кислотами, причем предпочтительно используют серную кислоту. Кремниевые кислоты при необходимости могут находиться также в виде оксидов, смешанных с другими оксидами металлов, например, с оксидами алюминия, магния, кальция, бария, цинка, циркония или титана. Удельная поверхность по БЭТ осажденных кремниевых кислот предпочтительно составляет от 5 до 1000 м2/г, предпочтительно от 20 до 400 м2/г. Для изгоготовления протекторов с низким сопротивлением качению предпочтительно используют осажденные кремниевые кислоты с высокой диспергируемостью. Примерами предпочтительных кремниевых кислот с высокой диспергируемостью являются следующие продукты: Perkasil® KS 430 (фирма AKZO), BV 3380 и Ultrasil®7000 (фирма Evonik-Degussa), Zeosil® 1165, MP 1115 MP и HRS 1200 MP (фирма Rhodia), Hi-Si1 2000 (фирма PPG), Zeopol® 8715, 8741 или 8745 (фирма Huber), Vulkasil® S, N и С (фирма Lanxess), а также подвергнутые обработке осажденные кремниевые кислоты, например, «легированные» алюминием кремниевые кислоты, описанные в европейской заявке на патент ЕР-А-0 735 088. Можно использовать кремниевые кислоты одного или нескольких типов.

Можно использовать также оксид алюминия, например, оксид алюминия с высокой диспергируемостью, описанный в европейской заявке на патент ЕР-А-0810258. Соответствующими примерами являются AI25 или CR125 (фирма Baikowski), APA-100RDX (фирма Condea), Aluminiumoxid С (фирма Degussa) und АКР-GO 15 (фирма Sumitomo Chemicals).

Светлый усиливающий наполнитель может находиться в виде порошка, микрогранул, гранулята или шариков. При этом в предпочтительном варианте осуществления изобретения используют кремниевые кислоты и/или оксиды алюминия. Особенно предпочтительными являются кремниевые кислоты, прежде всего осажденные кремниевые кислоты.

Общее количество содержащих гидроксильные группы оксидных наполнителей обычно составляет от 10 до 150 масс. ч., предпочтительно от 20 до 120 масс. ч., особенно предпочтительно от 25 до 100 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

IV. ) Содержащие полисульфид алкоксисиланы

Под используемыми в соответствии с изобретением содержащими полисульфид алкоксисиланами подразумевают так называемые мостикообразователи, назначением которых является диспергирование усиливающего наполнителя в образуемой эластомером матрице и его связывание. Как известно специалистам, подобные мостикообразователи содержат функциональные группы двух типов, а именно алкоксисилильные группы, присоединяющиеся к светлому наполнителю, и серосодержащие группы, присоединяющиеся к эластомеру. Согласно изобретению можно использовать один содержащий полисульфид алкоксисилан или комбинацию нескольких подобных алкоксисиланов.

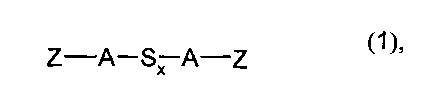

Особенно пригодными содержащими полисульфид алкоксисиланами являются соединения формул (1) и (2), возможные индексы и заместители в которых не ограничиваются указанными ниже. В соединениях формулы (1) замещенные силильные группы расположены по обе стороны от центральных атомов серы, в то время как в формуле (2) замещенная силильная группа находится только с одной стороны от центральных атомов серы.

Таким образом, согласно изобретению можно использовать содержащие полисульфид алкоксисиланы общей формулы (1) или (2):

причем

x означает целое число от 2 до 8,

y означает целое число от 1 до 8,

А одинаковые или разные и означают промежуточную двухвалентную углеводородную группу,

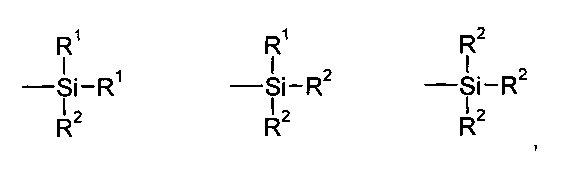

Z одинаковые или разные и означают группу одной из формул:

в которых

R1 одинаковые или разные, замещенные или незамещенные и означают алкильную группу с 1-18 атомами углерода, циклоалкильную группу 5-18 атомами углерода или арильную группу с 6-18 атомами углерода,

R2 одинаковые или разные, замещенные или незамещенные и означают алкоксигруппу с 1-18 атомами углерода, циклоалкоксигруппу 5-18 атомами углерода или арилоксигруппу с 6-18 атомами углерода, и

R3 означает водород, неразветвленный или разветвленный алкильный остаток, который при необходимости может быть прерван одним или несколькими гетероатомами, предпочтительно до пятью гетероатомами, в частности, кислородом, серой или N(H), арил, предпочтительно арил с 6-20 атомами углерода, и/или остаток, который обладает одной из следующих формул:

в которых R4 означает алифатический, гетероалифатический, циклоалифатический, ароматический или гетероароматический остаток с 1-20 атомами углерода, предпочтительно с 1-10 атомами углерода и при необходимости с 1-3 гетероатомами, предпочтительно атомами кислорода, азота или серы.

Индекс x в содержащих полисульфид алкоксисиланах общей формулы (1) предпочтительно означает целое число от 2 до 5. В случае использования смеси содержащих полисульфид алкоксисиланов указанной выше формулы (1), в частности, обычных, коммерчески доступных смесей, индекс x является средним показателем, который предпочтительно составляет от 2 до 5 и прежде всего означает число около 2 или около 4. Изобретение предпочтительно можно осуществлять с использованием алкоксисилан-сульфидов, индекс x в которых означает 2 или 4.

Замещенные или незамещенные группы А в содержащих полисульфид алкоксисиланах общих формул (1) и (2) являются одинаковыми или разными и предпочтительно означают двухвалентную алифатическую, гетероалифатическую, ароматическую или гетероароматическую, насыщенную или однократно или многократно ненасыщенную углеводородную группу с 1-20 атомами углерода, предпочтительно с 1-18 атомами углерода, а также при необходимости с 1-3 гетероатомами, в частности, атомами кислорода, серы или азота. Пригодными группами А являются, в частности, алкиленовые группы с 1-18 атомами углерода или ариленовые группы с 6-12 атомами углерода, причем особенно предпочтительными являются алкиленовые группы с 1-10 атомами углерода, в частности, с 2-4 атомами углерода и еще более предпочтительно пропилен.

Остатки R1 в содержащих полисульфид алкоксисиланах общих формул (1) и (2) являются одинаковыми или разными и предпочтительно означают алкил с 1-6 атомами углерода, циклогексил или фенил, особенно предпочтительно алкил с 1-4 атомами углерода, в частности, метил и/или этил.

Остатки R2 в содержащих полисульфид алкоксисиланах общих формул (1) и (2) являются одинаковыми или разными и предпочтительно означают алкокси с 1-10 атомами углерода, особенно предпочтительно алкокси с 1-8 атомами углерода, в частности, метокси и/или этокси, циклоалкокси с 5-8 атомами углерода, особенно предпочтительно циклогексилокси, или арилокси с 6-14 атомами углерода, особенно предпочтительно фенокси.

Подобные так называемые «симметричные» содержащие полисульфид алкоксисиланы, а также различные способы их получения описаны, например, в заявках США на патент US-A-5,684,171 и US-A-5,684,172, в которых приводится подробный перечень известных соединений с индексом x в диапазоне от 2 до 8.

Используемым согласно изобретению содержащим полисульфид алкокси-силаном предпочтительно является полисульфид, в частности, дисульфид или тетрасульфид бистриалкоксисилилпропила с 1-4 атомами углерода, еще более предпочтительно бистриалкоксисилилпропила с 1-4 атомами углерода, в частности, бис(2-этоксисилилпропила), бис(3-триметокси-силилпропила) или бис(триэтоксисилилпропила). Дисульфид бис(триэто-ксисилилпропила) или TESPD формулы [(C2H5O)3Si(CH2)3S]2 является коммерчески доступным продуктом, посталяемым, например, фирмой Evonik Degussa под торговым названием Si266 или Si75 (последний является смесью дисульфида с полисульфидом), а также фирмой Witco под торговым названием Silquest А 1589. Тетрасульфид бис(триэтоксисилил-пропила) или TESPT формулы [(C2H5O)3Si(CH2)3S2]2 может быть поставлен, например, фирмой Evonik Degussa под торговым названием SI 69 (или X-50S с 50 % масс. сажи в качестве основы) или фирмой Witco под торговым названием Silquest А 1289 (причем в обоих случаях речь идет о коммерчески доступной смеси полисульфидов со средним значением индекса x около 4).

Целесообразным является использование в предлагаемых в изобретении резиновых смесях от 0,2 до 12 масс.ч., предпочтительно от 1 до 10 масс.ч. содержащих полисульфид алкоксисиланов на 100 масс.ч. не содержащей масла каучуковой матрицы.

V. ) Вулканизующие агенты

Согласно изобретению можно использовать один или несколько вулканизующих агентов и/или вулканизующих добавок. Ниже приведены несколько соответствующих примеров.

- Сера и доноры серы

Серу для сшивания предлагаемых в изобретении резиновых смесей можно использовать в виде элементарной серы или в виде донора серы. Элементарную серу используют в виде растворимой или нерастворимой серы.

Под растворимой серой подразумевают единственную стабильную при обычных температурах форму, а именно желтую циклооктасеру (S8) или α-S, которая состоит из характерных ромбических кристаллов и отлично растворима в сероуглероде. Так, например, при 25°C в 100 г сероуглерода (CS2) растворяется 30 г α-S (ключевое слово «Schwefel» в онлайновом словаре Römpp Chemie Lexikons, август 2004, издательство Georg Thieme, Штутгарт).

Под нерастворимой серой подразумевают модификацию серы, которая не склонна к так называемому выцветанию на поверхности резиновых смесей. В сероуглероде нерастворимо от 60 до 95% подобной особой модификации серы.

Примерами доноров серы являются капролактамдисульфид, дитиоморфолин или 2-(4-морфолинодитио)бензотиазол (W. Hoffmann, „Kautschuk-technologie", с. 254 и следующие, издательство Gentner, Штутгарт, 1980).

Серу и/или донор серы используют в предлагаемой в изобретении резиновой смеси в количестве от 0,1 до 15 масс. ч., предпочтительно от 0,1 до 10 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

- Ускорители вулканизации

В предлагаемой в изобретении резиновой смеси можно использовать также один или несколько ускорителей вулканизации, пригодных для ускорения серной вулканизации.

Соответствующие ускорители вулканизации приведены в справочнике J. Schnetger "Lexikon der Kautschuktechnik", 3-е издание, издательство Huthig, Гейдельберг, 2004, cc. 514-515, 537-539 и 586-589.

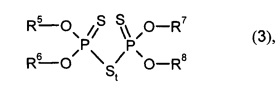

В соответствии с настоящим изобретением можно использовать, например, ускорители вулканизации, выбранные из группы, включающей ксантогенаты, дитиокарбаматы, тетраметилтиурамдисульфиды, тиурамы, тиазолы, производные тиокарбамида, производные аминов, в частности, тетрамины, сульфенимиды, пиперазины, аминокарбаматы, сульфенамиды, производные бисфенола и триазина, а также политиофосфорные соединения общей формулы (3) или (4):

в которой

R5, R6, R7 и R8 одинаковые или разные и означают алифатические, гетероалифатические, ароматические или гетероароматические остатки с 1-24 атомами углерода, предпочтительно с 1-18 атомами углерода, и при необходимости с 1-4 гетероатомами, в частности, атомами азота, серы или кислорода,

t означает целое число от 1 до 8, предпочтительно от 3 до 6,

z означает целое число от 1 до 3, предпочтительно 1 или 2, и

Mz+ означает катион металла с зарядом z+, означающим число от 1 до 3, предпочтительно 1 или 2, или катион формулы

Под соединениями общей формулы (3) подразумевают фосфорилполисульфиды, а под соединениями общей формулы (4) дитиофосфаты.

Mz+ может являться катионом следующих металлов: лития, натрия, калия, рубидия, цезия, бериллия, магния, кальция, стронция, бария, алюминия, неодима, цинка, кадмия, никеля или меди. Предпочтительными металлами являются натрий, калиий, цинк и медь. Mz+ предпочтительно означает также

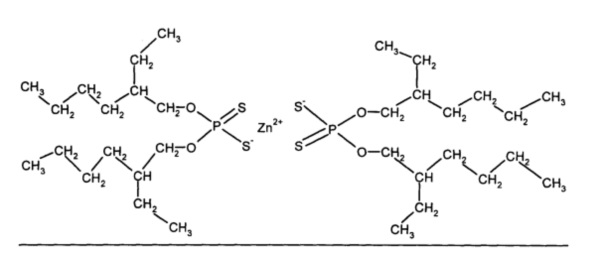

Особый интерес представляют металлдитиофосфаты формулы:

в которой

z означает 2,

R5 и R6 одинаковые или разные и означают водород или неразветвленную или разветвленную, замещенную или незамещенную алкильную или циклоалкильную группу с 1-12 атомами углерода, особенно предпочтительно алкильную группу с 2-12 атомами углерода или циклоалкильную группу с 5-12 атомами углерода, в частности, этил, пропил, изопропил, бутил, изобутил, циклогексил, этилгексил или додецил.

Подобные соединения общей формулы (3) или (4) при необходимости можно использовать также в нанесенной на полимер или иммобилизованной на полимере форме.

Пригодными ускорителями вулканизации являются бензотиазил-2-цикло-гексилсульфенамид, бензотиазил-2-трет-бутилсульфенамид, бензотиа-зил-2-дициклогексилсульфенамид, 1,3-диэтилтиокарбамид, 2-меркапто-бензотиазол и его цинковые соли, диметилдитиокарбамат меди, бензотиазил-2-сульфенморфолид, бензотиазилдициклогексилсульфенамид, 2-меркаптобензотиазолдисульфид, диметилдифенилтиурамдисульфид, тетрабензилтиурамдисульфид, тетраметилтиураммоносульфид, дипентаметилентиурамтетрасульфид, тетраизобутилтиурамдисульфид, тетраэтилтиурамдисульфид, тетраметилтиурамдисульфид, N-диметилдитиокарбамат цинка, N-диэтилдитиокарбамат цинка, N-дибутилдитиокарбамат цинка, N-этилфенилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диизо-бутилдитиокарбамат цинка, N-пентаметилендитиокарбамат цинка, N-этил-фенилдитиокарбамат цинка, цинк-2-меркаптобензотиазол, этилентиокарбамид, теллурдиэтилдитиокарбамат, диэтилтиокарбамид, N,N-этилентио-карбамид, дифенилтиокарбамид, триэтилтриметилтриамин, N-трет-бутил-2-бензотиазолсульфенимид, 1,1'-дитиобис(4-метилпиперазин), гексаметилендиаминкарбамат, бензотиазил-2-трет-бутилсульфенамид, N,N'-диэтилтиокарбамил-N'-циклогексилсульфенамид, N-оксидиэтиленди-тиокарбамил-N'-оксидиэтиленсульфенамид, 4,4'-дигидроксидифенилсульфон (бисфенол S), изопропилксантогенат цинка, соли селена, теллура, свинца, меди или щелочно-земельных металлов с дитиокарбаминовыми кислотами, N-пентаметилендитиокарбамат пентаметиленаммония, циклогексилэтиламин, дибутиламин, полиэтиленполиамины, полиэтиленполиимины, например, триэтилентетраамин, фосфорилполисульфиды, например, формулы:

в которой t означает число от 2 до 4 (продукт Rhenocure® SDT/S фирмы Rhein Chemie Rheinau GmbH, соединенный с 30 % масс. высокоактивной кремниевой кислоты), а также дитиофосфаты цинка, например, продукт Rhenocure® ZDT/G фирмы Rhein Chemie Rheinau GmbH, соединенный с 30% масс. высокоактивной кремниевой кислоты и 20% масс. полимерного связующего и обладающий формулой:

Ускорители вулканизации предпочтительно используют в количестве от 0,1 до 15 масс. ч., предпочтительно от 0,1 до 10 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

- Оксид цинка и стеариновая кислота или стеарат цинка

Кроме того, в качестве активатора серной вулканизации в предлагаемой в изобретении смеси может присутствовать оксид цинка. Надлежащее количество оксида цинка может быть подобрано специалистами без значительных затрат. Использование оксида цинка в несколько повышенной дозировке обусловливает более интенсивное образование моносульфидных связей и соответствующий рост стойкости к старению. Предлагаемая в изобретении резиновая смесь содержит также стеариновую (октадекановую) кислоту. Специалистам известно, что стеариновая кислота при ее использовании в технологии резины обладает широким спектром действия.

Так, например, она способствует улучшенному диспергированию оксида цинка и ускорителей вулканизации. Кроме того, при серной вулканизации происходит комплексообразование с ионами цинка.

Оксид цинка обычно используют в предлагаемой в изобретении композиции в количестве от 0,5 до 15 масс. ч., предпочтительно от 1 до 7,5 масс. ч., особенно предпочтительно от 1 до 5 % масс. на 100 масс. ч. не содержащей масла каучуковой матрицы.

Стеариновую кислоту используют в предлагаемой в изобретении композиции в количестве от 0,1 до 7 масс. ч., предпочтительно от 0,25 до 7 масс. ч., предпочтительно от 0,5 до 5 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

В качестве альтернативы, а также дополнительно к комбинации оксида цинка со стеариновой кислотой можно использовать стеарат цинка. В этом случае его обычно используют в количестве от 0,25 до 5 масс. ч., предпочтительно от 1 до 3 масс. ч. соответственно на 100 масс. ч. не содержащей масла каучуковой матрицы.

VI.) При необходимости одна или несколько добавок к каучукам

Другими добавками к каучукам, при необходимости вводимыми в состав предлагаемых в изобретении резиновых смесей в качестве компонента VI.), являются противостарители, средства для предотвращения реверсии, светостабилизаторы, антиозонанты, воска, минеральные масла, технологические добавки, пластификаторы, усилители клейкости, порообразователи, красители, пигменты, смолы, разбавители, органические кислоты, замедлители вулканизации, оксиды металлов, а также другие активаторы наполнителей, например, такие как триэтаноламин, триметилолпропан, полиэтиленгликоль и гексантриол, или другие добавки, например, сажа, которые обычно используют в резиновой промышленности (Ullmann's Encyclopedia of Industrial Chemistry, издательство VCH Verlagsgesellschaft mbH, D-69451 Вейнгейм, 1993, том A 23 "Chemicals and Additives", cc. 366-417).

В качестве замедлителей вулканизации к предлагаемым в изобретении резиновым смесям можно добавлять, например, сульфамиды, сульфанилиды или фталимиды. Пригодными замедлителями вулканизации являются, например, N-циклогексилтиофталимид, фталевый ангидрид, салициловая кислота, N-нитрозодифениламин, трихлормеламин, малеиновый ангидрид и N-трихлорметилсульфенилбензолсульфанилид (последний является коммерчески доступным продуктом с торговым названием Vulkalent® Е). Соответствующие замедлители вулканизации приведены также в справочнике J. Schnetger, „Lexikon der Kautschuktechnik", 3-е издание, мздательство Hüthig, Гейдельберг, 2004, с. 590.

В качестве антиоксидантов к предлагаемым в изобретении резиновым смесям можно добавлять, например, меркаптобензимидазол, 2-меркапто-метилбензимидазол, 3-меркаптометилбензимидазол, 4-меркаптометил-бензимидазол, 2,2,4-триметил-1,2-дигидрохинолин, дибутилдитиокарбамат никеля, 2,6-ди-трет-бутил-п-крезол и 2,2'-метиленбис(4-метил-6-трет-бутилфенол). Указанные антиоксиданты можно использовать также в непылящей, в частности, иммобилизованной на полимерах форме (в виде так называемых микрогранулятов или покрытых микрогранулятов).

Кроме того, можно использовать противостарители, например, в виде окрашивающих противостарителей с противоусталостным и озонозащитным действием, в частности, N-изопропил-N'-фенил-п-фенилендиамин (IPPD), N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N-1,4-диметил-пентил-N'-фенил-п-фенилендиамин (7PPD), N,N'-бис(1,4-диметилпентил)-п-фенилендиамин (77PD) и другие; окрашивающие противостарители с эффектом защиты от усталости, но без эффекта защиты от озонного старения, например, фенил-α-нафтиламин; окрашивающие противостарители с незначительным противоусталостным действием и без озонозащитного действия, например, октилированный дифениламин; неокрашивающие противостарители с эффектом защиты от усталости и оптимальной защитой от теплового старения, например, стиролизованные фенолы; неокрашивающие антиозонанты без эффекта защиты от старения, например, воска (смеси особых углеводородов), циклические ацетали и простые эфиры енола; а также средства для защиты от гидролиза, например, поли-карбодиимиды.

К предлагаемым в изобретении резиновым смесям можно добавлять также способствующие пластикации химикаты, которые предпочтительно выбирают из группы, включающей тиофенолы, цинковые соли тиофенолов, замещенные ароматические дисульфиды, производные тиокарбоновых кислот, производные гидразина, нитрозосоединения и комплексы металлов, особенно предпочтительно гемипорфиразин железа, фталоцианин железа, ацетонилацетат железа и его цинковую соль. Подобные химикаты используют, в частности, для пластикации входящего в состав резиновой смеси натурального каучука, которую предпочтительно выполняют на отдельной технологической стадии до непосредственного приготовления резиновой смеси.

Согласно изобретению помимо светлого наполнителя в резиновую смесь все же можно вводить определенное количество сажи, в частности, сажи марок HAF, ISAF и SAF, которые обычно используют в пневматических шинах, в особенности в протекторах пневматических шин. Примерами пригодных саж являются хорошо известные специалистам марки N110, N 115, N220, N134, N234, N339, N347 и N375, которые могут быть поставлены различными изготовителями.

Однако в случае добавления сажи количество светлого усиливающего наполнителя в пересчете на общее количество используемых усиливающих наполнителей составляет более 50% масс, предпочтительно более 75% масс. Соответствующее количество сажи составляет менее 50% масс, более предпочтительно менее 40% масс. В предпочтительном варианте сажу вводят в предлагаемую в изобретении резиновую смесь в количествах от 0 до 35 масс. ч. на 100 масс. ч. суммарного количества не содержащих масла каучуков.

Добавки, вводимые в качестве компонента VI.) в каучуки, используют в обычных количествах, которые определяются, в частности, целевым назначением резиновых смесей. Количества отдельных добавок обычно составляют, например, от 0,1 до 50 частей на 100 частей каучуков, причем эти данные не учитывают масла, вводимого в резиновые смеси в виде наполнителя каучуков.

В другом варианте осуществления изобретения вулканизующаяся резиновая смесь предпочтительно не содержит политиофосфорных соединений.

Объектом настоящего изобретения являются указанные выше резиновые смеси, а также получаемые путем их серной вулканизации вулканизаты, в частности, различные конструктивные элементы пневматических шин, в частности, протекторы, прежде всего производимые из указанных резиновых смесей протекторы зимних шин.

Предлагаемые в изобретении резиновые смеси более подробно рассмотрены на приведенных ниже примерах.

Приготовление резиновых смесей

Приготовление предлагаемой в изобретении резиновой смеси выполняют путем смешения компонентов с I.) по VI.). Количество стадий, на которых выполняют подобное смешение, может составлять от одной до шести. Оказывается пригодным трехстадийный процесс смешения, две стадии которого реализуют в закрытом резиносмесителе, а заключительную стадию (так называемое окончательное смешение) на вальцах. Возможен также двухстадийный процесс смешения, первую стадию которого реализуют в закрытом резиносмесителе, а вторую стадию на вальцах. Кроме того, возможен двухстадийный процесс смешения, обе стадии которого реализуют в закрытом резиносмесителе, причем перед введением обычно добавляемых на вальцах компонентов резиновую смесь охлаждают до температуры ниже 120°C, предпочтительно ниже 110°C.

Оказывается пригодным добавление всего количества компонента III.) в виде светлого наполнителя на первой стадии смешения и добавление компонента II.) в виде содержащего гидроксильные группы микрогеля, выполняемое либо полностью на первой стадии смешения, либо частично на первой и частично на второй, или частично на второй и частично на последующей стадии смешения. Содержащие полисульфид алкоксисилан IV.) также можно добавлять либо полностью на первой стадии смешения, либо частично на первой стадии и частично на последующих стадиях смешения.

Для приготовления резиновых смесей пригодны известные устройства, например, вальцы, закрытые резиносмесители или червячные смесители.

В случае двухстадийной технологии смешения в закрытом резиносмесителе или трехстадийной или многостадийной технологии смешения первую и/или вторую стадию, а также последующие стадии смешения, предпочтительно первую и вторую стадии, реализуют при температурах от 110 до 180°C, предпочтительно от 120 до 175°C, особенно предпочтительно от 125 до 170°C, причем продолжительность смешения при указанных температурах, которую выбирают таким образом, чтобы исключить подвулканизацию в начале процесса вулканизации, составляет от 1 до 15 минут.

Температура на стадии формирования окончательной смеси составляет от 20 до 120°C, предпочтительно от 30 до 110°C.

Смешение обычно выполняют в закрытом резиносмесителе в температурном интервале от 20 до 180°C, предпочтительно от 50 до 170°C, или на вальцах при температурах ниже 100°C. Надлежащая температура может быть выбрана специалистами на основании их технических знаний, причем следует учитывать, чтобы в процессе смешения, с одной стороны, происходила силанизация кремниевой кислоты, а, с другой стороны, отсутствовала преждевременная вулканизация (скорчинг).

Технология изготовления вулканизатов

Вулканизацию предлагаемых в изобретении резиновых смесей обычно осуществляют при температурах от 100 до 250°C, предпочтительно от 130 до 180°C, и нормальном (1 бар) или при необходимости повышенном до 200 бар давлении.

Получаемые согласно изобретению резиновые смеси пригодны для изготовления пневматических шин, в частности, протекторов, прежде всего протекторов зимних шин.

Примеры

В таблице К приведены используемые в нижеследующих примерах каучуки Ia), Ib) и Ic) (растворный бутадиенстирольный каучук, 1,4-цис-поли-бутадиен и натуральный каучук) каучуковой матрицы, а также их основные характеристики.

Для определения температуры стеклования (Tg) используют калориметр DSC-7 фирмы Perkin-Elmer. В поставляемом вместе с этим прибором стандартном алюминиевом тигле взвешивают 10 мг соответствующего каучука и закрывают тигель. Для оценки результатов определения используют термограмму второго нагревания.

Температуру стеклования маслонаполненных каучуков (Buna® VSL 5025-1 НМ, Buna® VSL 5025-2 НМ и Buna® VSL 5228-2) определяют как в исходном состоянии (то есть вместе с маслом), так и после удаления масла. Для удаления масла выполняют переосаждение маслонаполненных каучуков. С этой целью маслонаполненный каучук мелко нарезают и при комнатной температуре и перемешивании растворяют в толуоле (1 г каучука в 50 г толуола). После полного растворения каучука полученный толуольный раствор при комнатной температуре и перемешивании медленно по каплям вводят в 500 г метанола. Выделяют коагулированный каучук, отжимают адгезированный растворитель и каучук сушат в вакууме до постоянной массы. Как следует из приведенных в таблице К данных, температуры стеклования маслонаполненных каучуков в исходном состоянии и после удаления масла отличаются друг от друга. Для вычисления температуры стеклования каучуковой матрицы во всех случаях используют значения температуры стеклования каучуков после удаления масла путем переосаждения.

Каучуковые гели

В соответствии с настоящим изобретением используют гель бутадиенового каучука с температурой стеклования -75°С. Указанный гель содержит 95% масс. нерастворимой в толуоле фракции. Индекс его набухания в толуоле составляет 11,5. Гидроксильное число составляет 30 мг КОН/г геля.

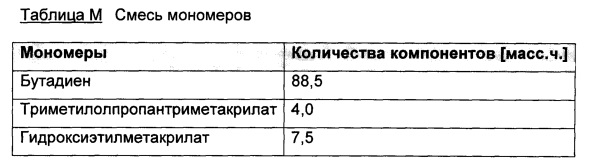

Гель бутадиенового каучука получают путем сополимеризации смеси мономеров, состав которой приведен в таблице М, причем используют условия полимеризации, указанные в абзаце [0077] „[1] Production of Rubber Gel" описания европейского патента ЕР 1298166.

Последующую обработку и выделение полученного в результате полимеризации латекса геля бутадиенового каучука выполняют в соответствии с европейским патентом ЕР 1245 630 („Production Example 1: Production of Conjugated Diene-Based Rubber Gel 1ʺ, абзацы [0103] и [0104]).

Приготовление партий резиновых смесей с первой по шестую

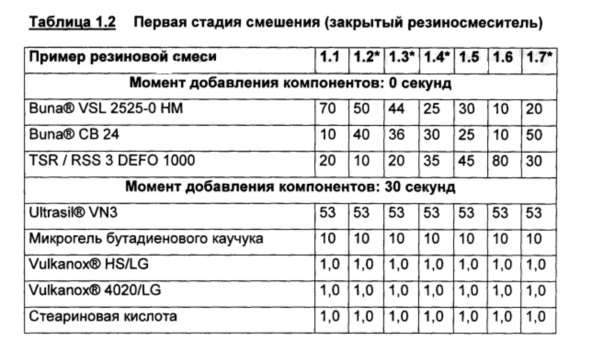

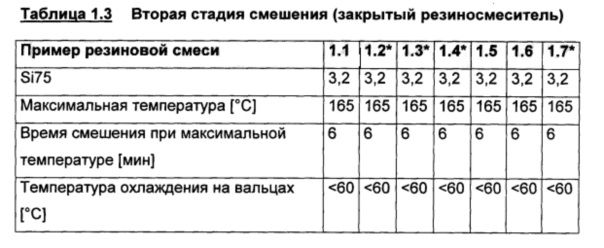

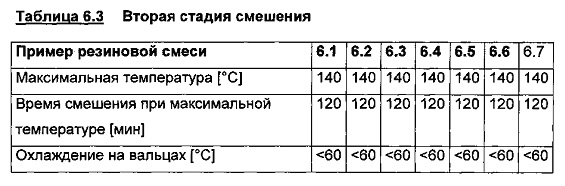

Приготовление резиновых смесей осуществляют в соответствии с трехстадийной технологией смешения, на первой и второй стадиях которой используют закрытый резиносмеситель GK 1,5 фирмы Werner & Pfleiderer (Штутгарт) с внутренним объемом 1,5 литра и входящими во взаимное зацепление месильными органами PS 5А с лопастной конфигурацией. Третью стадию смешения реализуют на термостатируемых вальцах с максимальной температурой 60°C.

Количества компонентов резиновых смесей соответственно указывают в пересчете на 100 масс. ч. не содержащей масла каучуковой матрицы. Последовательность и моменты времени добавления компоненов резиновой смеси указывают в таблицах, относящихся к отдельным партиям смесей.

На первой стадии смешения указанные в таблицах компоненты смеси загружают в нагретый до 70°C закрытый резиносмеситель и при степени его заполнения 72% приступают к перемешиванию при давлении плунжера 8 бар и частоте вращения лопастей 70 мин-1. С целью силанизации смеси нагревают путем повышения частоты вращения лопастей до указанных для соответствующих партий температур и выдерживают при этих температурах в течение указанных в таблицах промежутков времени. Затем смеси выгружают из резиносмесителя и охлаждают на вальцах до температуры ниже 90°C.

После 24-часового хранения при 23°C смеси на второй стадии смешения редиспергируют в закрытом резиносмесителе при необходимости после добавления других компонентов соответствующих партий (степень заполнения резиносмесителя 72%, давление плунжера 8 бар, частота вращения лопастей 70 мин-1), нагревают до указанных для соответствующих партий температур путем повышения частоты вращения и выдерживают при этих температурах в течение указанных для этих партий промежутков времени. Затем смесь выгружают из резиносмесителя и охлаждают до температуры ниже 60°C на предварительно нагретых до 40°C вальцах.

Добавление указанных в нижеследующих таблицах компонентов резиновой смеси на третьей стадии смешения выполняют на вальцах при максимальной температуре 60°С без предшествующего промежуточного хранения.

Испытания

Вязкость по Муни невулканизованных резиновых смесей по истечении одной минуты (ML 1+1/100°C) и четырех минут (ML 1+4/100°C), а также релаксацию по Муни по истечении 10 и 30 секунд определяют согласно стандарту ASTM D1646.

Вулканизационные свойства резиновых смесей исследуют согласно стандарту DIN 53529 при 160°C в реометре Монсанто MDR 2000Е. Указанным методом определяют характеристические параметры, в частности, Fmin., Fmax, Fmax. — Fmin., t10, t50, t90 и t95, а также F15 мин, F20 мин, F25 мин и F25 мин — Fmax.

В соответствии со стандартом DIN 53529, часть 3:

Fmin означает показание вулкаметра в минимуме изотермы сшивания,

Fmax означает показание вулкаметра в максимуме изотермы сшивания,

Fmax - Fmin означает разницу между максимальным и минимальным показаниями вулкаметра,

t10 означает время достижения степени превращения 10%,

t50 означает время достижения степени превращения 50%,

t90 означает время достижения степени превращения 90%,

t95 означает время достижения степени превращения 95%.

Перевулканизация характеризуется следующими измеряемыми параметрами:

F15 мин означает показание вулкаметра по истечении 15 минут,

F20 мин означает показание вулкаметра по истечении 20 минут,

F25 мин означает показание вулкаметра по истечении 25 минут,

F25 мин - Fmax означает разницу между показанием вулкаметра по истечении 25 минут и максимальным показанием.

Резиновая смесь, которая обладает высокой стойкостью к реверсии, отличается тем, что при продолжительной вулканизации показание вулкаметра сохраняется на возможно более постоянном уровне, то есть отличие показания вулкаметра от максимума должно быть как можно более незначительным. Снижение показания вулкаметра по мере увеличения продолжительности вулканизации («реверсия», соответственно «перевулканизация») является категорически неприемлемым. Следствием перевулканизации является неудовлетворительное поведение вулканизата при старении, которое характеризуется происходящим при его эксплуатации снижением степени сшивания, соответственно модуля. Таким же нежелательным является рост показания вулкаметра после достижения максимума. В качестве меры стойкости резиновых смесей к реверсии используют разницу между показаниями вулкаметра по истечении 25 минут и в максимуме (F25 мин - Fmax). Для предлагаемых в изобретении смесей указанная разница составляет менее -0,47 дНм.

Необходимые для оценки вулканизатов образцы получают путем формовой вулканизации резиновых смесей при гидравлическом давлении 120 бар. Используемые при изготовлении образцов условия вулканизации для отдельных опытных партий приведены ниже.

Свойства вулканизатов определяют согласно следующим стандартам:

DIN 53505 определение твердости по Шору А при 23°C и 70°C,

DIN 53512 определение эластичности по отскоку при 23°C и 70°C («R23»),

DIN 53504 определение значений напряжения при удлинениях 10%, 25%, 50%, 100%, 200% и 300% (σ10, σ25, σ50, σ100, σ200 и σ300), прочности при растяжении и разрывного удлинения,

DIN 53516 определение истирания.

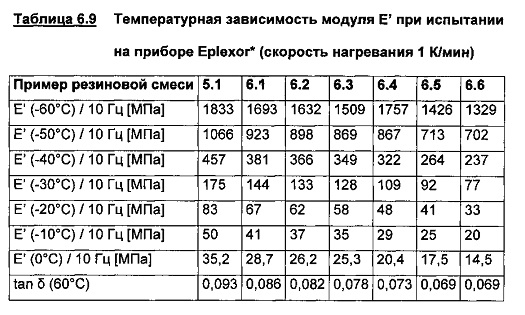

Для определения динамических показателей (температурной зависимости модуля аккумуляции Е' в интервале от -60 до 0°C, а также tan δ при 60°C) используют прибор Eplexor 500 N фирмы Gabo-Testanlagen GmbH (Альден, Германия). Измерения выполняют согласно стандарту DIN53513 в температурном интервале от -100 до +100°C при 10 Гц и скорости нагревания 1 К/мин, используя цилиндрические образцы. Измерения выполняют в режиме статического сжатия (1%) и динамического деформирования (0,1%).

Указанным методом измеряют следующие параметры (обозначения согласно стандарту ASTM 5992-96):

а также

tan δ (60°С) коэффициент потерь (Еʺ/Е') при 60°C.

Модуль Е' позволяет судить о сцеплении протектора зимних шин с покрытой льдом и снегом дорогой. Чем ниже показатель Е', тем выше сцепление.

Коэффициент потерь tan δ (60°С) служит мерой гистерезисных потерь при качении шины. Чем меньше значение tan δ (60°С), тем ниже сопротивление шин качению.

Обобщение экспериментальных результатов

Получают шесть партий резиновых смесей, причем варьируют как соотношение между компонентами (растворным бутадиенстирольным каучуком, 1,4-цис-полибутадиеном и натуральным каучуком), так и содержание микрогеля. Выполняемые в соответствии с изобретением примеры ниже обозначены звездочкой.

1. Первая партия резиновых смесей

Температуру стеклования каучуковой матрицы первой партии резиновых смесей варьируют в интервале от -58,4 до -84,1°C, изменяя количественное соотношение между растворным бутадиенстирольным каучуком, цис-1,4-полибутадиеном и натуральным каучуком (смотри таблицу 1.1). Согласно примерам 1.2*, 1.3*, 1.4* и 1.7* температура стеклования матрицы находится в интервале от -73,0 до -84,1°C и количество натурального каучука составляет от 10 до 30 масс. ч., а, следовательно, речь идет о примерах, выполненных в соответствии с изобретением. Примеры 1.5 и 1.6 не соответствуют изобретению, поскольку количество натурального каучука (соответственно 45 и 80 масс. ч.) находится вне предлагаемого в изобретении диапазона.

Определяют вязкость по Муни невулканизованных резиновых смесей и релаксацию по Муни по истечении 10 и 30 секунд.

Вулканизационные свойства резиновых смесей исследуют согласно стандарту DIN 53529 при 160°C в реометре Монсанто MDR 2000Е.

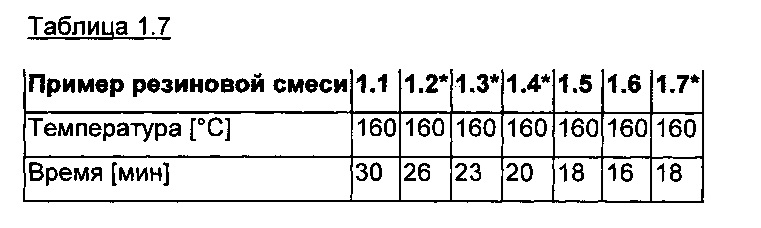

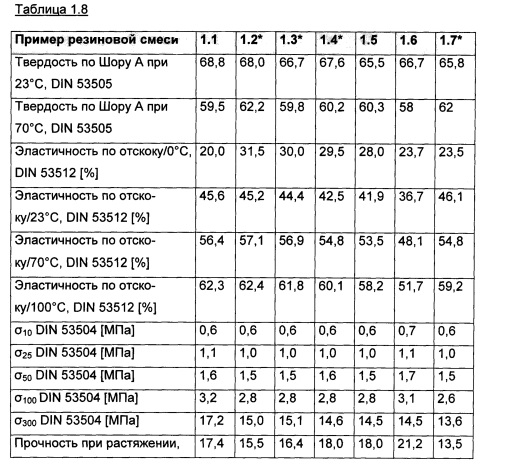

Образцы для оценки свойств вулканизатов изготавливают путем формовой вулканизации, выполняемой в следующих условиях.

Свойства вулканизатов приведены в нижеследующей таблице.

Как следует из приведенных выше данных, позитивные свойства, включая стойкость к реверсии, модуль аккумуляции (Е'), tan δ (60°С) и сопротивление истиранию, могут быть достигнуты при варьировании количественного соотношения между растворным бутадиенстирольным каучуком, 1,4-цис-полибутадиеном и натуральным каучуком и использовании растворного бутадиенстирольного каучука VSL 2525-0 М с температурой стеклования -49°С лишь в соответствующих изобретению примерах 1.2*, 1.3*, 1.4* и 1.7*. Согласно этим примерам количество натурального каучука в резиновых смесях составляет менее 45 масс. ч. (от 10 до 35 масс. ч.), и матрица обладает температурой стеклования в интервале от -73,0°С до -84,1°С. Сопротивление истиранию, а также определенный при температурах -60°С, -50°С и -40°С модуль аккумуляции (Е') в несоответствующем изобретению примере 1.1, (температура стеклования каучуковой матрицы -58,4°С), являются неудовлетворительными. Согласно выполненным не в соответствии с изобретением примерам 1.5 и 1.6 (количество натурального каучука в диапазоне от 45 и 80 масс. ч.) степень вулканизации после достижения максимума вновь падает, что обусловлено перевулканизацией. Данное обстоятельство является причиной неудовлетворительного поведения вулканизатов при старении (снижения модуля в процессе их эксплуатации). Кроме того, в несоответствующих изобретению примерах 1.5 и 1.6 tan δ (60°С) обладает неудовлетворительным значением. Соответствующие изобретению резиновые смеси, содержащие от 10 до 35 масс. ч. натурального каучука, обладают достаточно высокой стойкостью к реверсии.

Вторая партия резиновых смесей

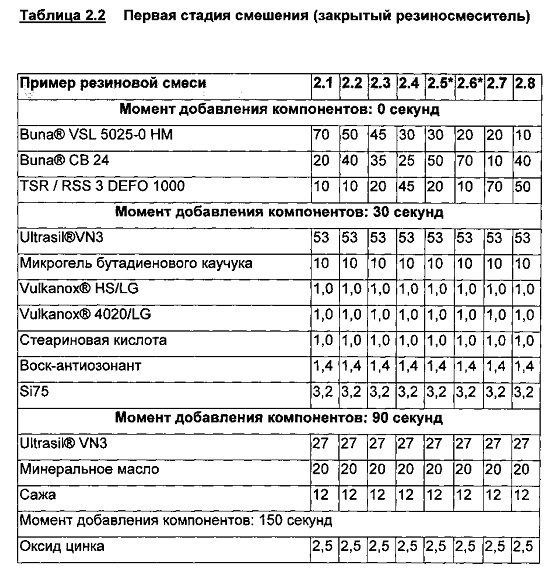

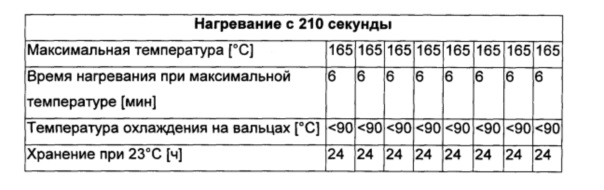

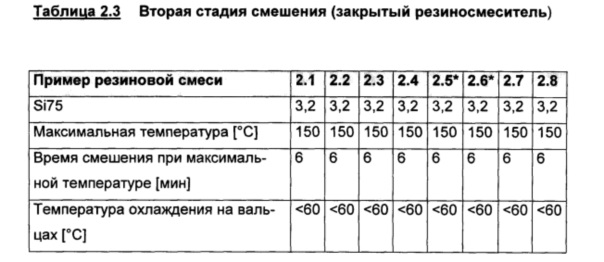

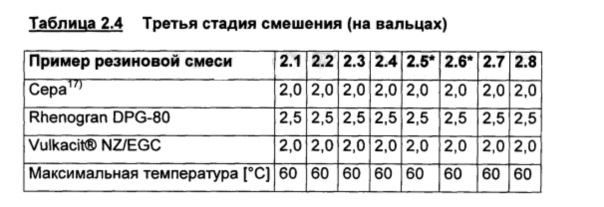

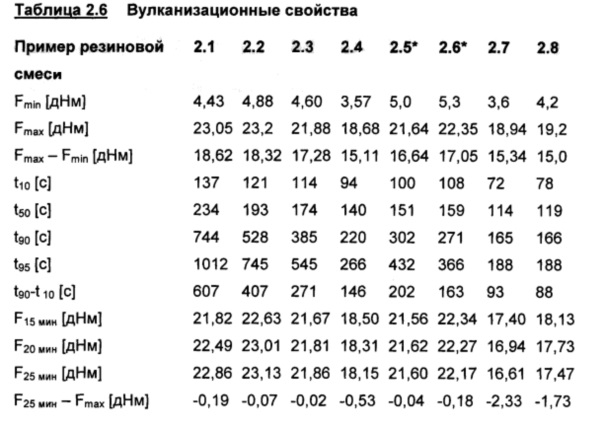

Температуру стеклования каучуковой матрицы второй партии резиновых смесей варьируют в интервале от -43,8 до -87,3°С, изменяя количественное соотношение между растворным бутадиенстирольным каучуком, цис-1,4-полибутадиеном и натуральным каучуком (смотри таблицу 2.1). В несоответствующих изобретению примерах 2.1, 2.2, 2.3, 2.4 и 2.7 расчетная температура стеклования каучуковой матрицы составляет соответственно -43,8°С, -61,2°С, -61,3°С, -61,5 и -63,6°С. Количество натурального каучука в несоответствующих изобретению примерах 2.7 и 2.8 составляет 70 и 80 масс. ч.. Температура стеклования каучуковой матрицы и количество натурального каучука находятся в предлагаемых в изобретении диапазонах лишь в соответствующих изобретению примерах 2.5* и 2.6*.

Определяют вязкость по Муни невулканизованных резиновых смесей и релаксацию по Муни по истечении 10 и 30 секунд.

Вулканизационные свойства резиновых смесей исследуют согласно стандарту DIN 53 529 при 160°С в реометре Монсанто MDR 2000Е.

Образцы для оценки свойств вулканизатов изготавливают путем формовой вулканизации, выполняемой в следующих условиях.

Свойства вулканизатов приведены в нижеследующей таблице.

Как следует из приведенных выше данных, при варьировании количественного соотношения между растворным бутадиенстирольным каучуком, 1,4-цис-полибутадиеном и натуральным каучуком и использовании растворного бутадиенстирольного каучука типа Buna® VSL 5025-0 НМ с температурой стеклования -22°С удовлетворительного сочетания свойств можно достичь лишь при том условии, что температура стеклования каучуковой матрицы и количество натурального каучука находятся в предлагаемых в изобретении диапазонах. В случае если температура стеклования каучуковой матрицы составляет -43,8°C (несоответствующий изобретению пример 2.1), -61,2°C (несоответствующий изобретению пример 2.2) и -61,3°C (несоответствующий изобретению пример 2.3), удовлетворительные свойства не могут быть достигнуты даже при том условии, что количество используемого в указанных примерах натурального каучука находится в предлагаемом в изобретении диапазоне. Показатели истирания, определяемые согласно стандарту DIN для указанных примеров, обладают слишком высокими значениями. Кроме того, в этих примерах недостаточно высокими значениями обладает измеренный при всех температурах модуль аккумуляции Е'. Резиновые смеси в выполняемых не в соответствии с изобретением примерах 2.4, 2.7 и 2.8 (количество натурального каучука составляет 45, 70 и 50 масс.ч. соответственно) обладают недостаточной стойкостью к реверсии. Наряду с этим вулканизаты в несоответствующих изобретению примерах 2.7 и 2.8 характеризуются неудовлетворительным сопротивлением качению (значениями tan δ при 60°C). Кроме того, в случае несоответствующего изобретению примера 2.7 недостаточно высокими являются модули аккумуляции Е'(-60°C), Е'(-50°C), Е'(-20°C), Е'(0°C) и сопротивление истиранию. В выполненных в соответствии с изообретением примерах 2.5* и 2.6* достигают удовлетворительной стойкости к реверсии, модуля аккумуляции в температурном интервале от -60°C до 0°C, сопротивления качению и износостойкости.

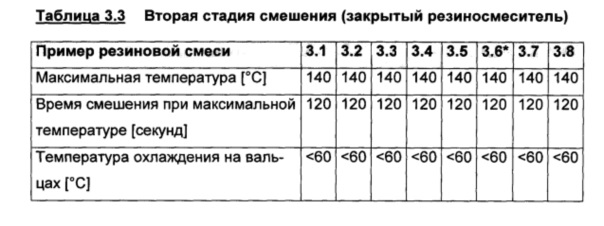

Третья партия резиновых смесей

При соблюдении постоянного соотношения между компонентами резиновых смесей третьей партии (растворным бутадиенстирольным каучуком, бутадиеновом каучуком Nd-BR и натуральным каучуком) варьируют тип растворного бутадиенстирольного каучука. Это позволяет варьировать расчетную температуру стеклования каучуковой матрицы в интервале от -57,2 до -73,4°C. Кроме того, при одинаковом составе каучуковой матрицы сравнивают свойства содержащих микрогель (10 частей микрогеля на 100 частей) и не содержащих микрогель резиновых смесей. Комбинацией необходимых предпочтительных свойств обладает лишь содержащая микрогель резиновая смесь из выполненного согласно изобретению примера 3.6* с температурой стеклования матрицы -73,4°C.

Определяют вязкость по Муни невулканизованных резиновых смесей и релаксацию по Муни по истечении 10 и 30 секунд.

Вулканизационные свойства резиновых смесей исследуют согласно стандарту DIN 53529 при 160°C в реометре Монсанто MDR 2000Е.

Образцы для оценки свойств вулканизатов изготавливают путем формовой вулканизации, выполняемой в следующих условиях.

Свойства вулканизатов приведены в нижеследующей таблице.

В третьей партии резиновых смесей используют разные марки растворного бутадиенстирольного каучука, которые отличаются друг от друга температурой стеклования. Количественное соотношение между растворным бутадиенстирольным каучуком, 1,4-цис-полибутадиеном и натуральным каучуком сохраняют на постоянном уровне, причем количество натурального каучука в соответствующих резиновых смесях составляет 20 частей на 100 частей. Расчетную температуру стеклования каучуковой матрицы варьируют в интервале от -57,2 до -73,4°С. Как следует из полученных для третьей партии данных, предпочтительные свойства (Е' в температурном интервале от -60 до 0°C, стойкость к истиранию и сопротивление качению) обнаружены лишь для выполненного согласно изобретению примера 3.6*, в соответствии с которым расчетная температура стеклования каучуковой матрицы составляет -73,4°С. Достаточно высокой стойкостью к реверсии обладают все резиновые смеси третьей партии.

Четвертая партия резиновых смесей

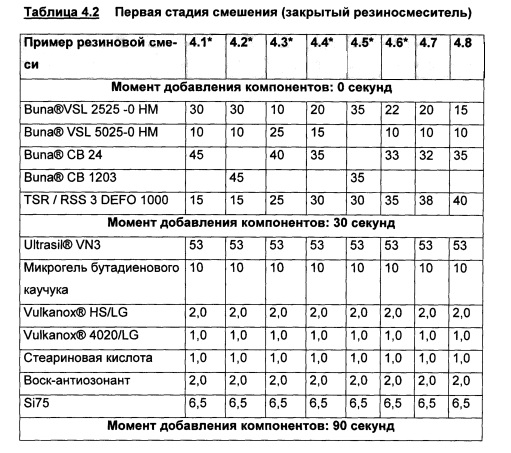

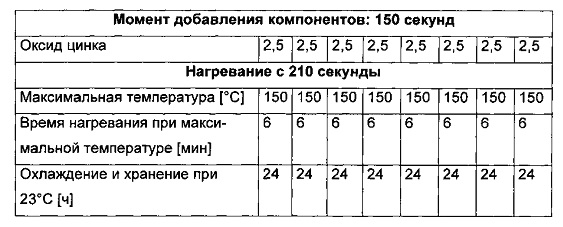

Расчетную температуру стеклования каучуковой матрицы четвертой партии резиновых смесей варьируют в предлагаемом в изобретении интервале от -70,5 до -75,9°С, изменяя количественное соотношение между растворным бутадиенстирольным каучуком, бутадиеновым каучуком с высоким содержанием цис-1,4-звеньев и натуральным каучуком. В качестве бутадиенового каучука с высоким содержанием ф;с-1,4-звеньев используют как Nd-BR (Buna® СВ 24), так и Co-BR (Buna® СВ 1203). В качестве растворного бутадиенстирольного каучука используют как Buna® VSL 2525-0 М, так и Buna® VSL 5025-0 НМ. Содержание микрогеля во всех резиновых смесях составляет 10 частей на 100 частей. Требуемой согласно изобретению комбинации позитивных свойств достигают в соответствующих изобретению примерах 4.1*, 4.2*, 4.3* 4.4*, 4.5*, и 4.6*. Примеры 4.7 и 4.8, в которых содержание натурального каучука составляет соответственно 38 и 40 частей на 100 частей, не соответствуют изобретению в связи с недостаточной стойкостью резиновых смесей к реверсии.

Определяют вязкость по Муни невулканизованных резиновых смесей и релаксацию по Муни по истечении 10 и 30 секунд.

Вулканизационные свойства резиновых смесей исследуют согласно стандарту DIN 53 529 при 160°С в реометре Монсанто MDR 2000Е.

Образцы для оценки свойств вулканизатов изготавливают путем формовой вулканизации, выполняемой в следующих условиях.

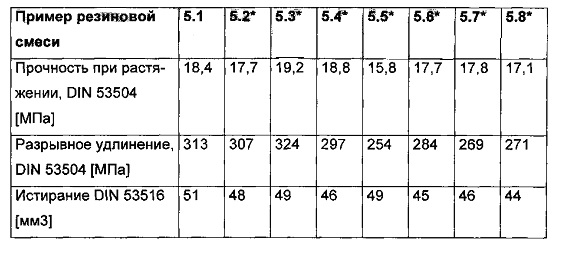

Свойства вулканизатов приведены в нижеследующей таблице.

Температуру стеклования каучуковой матрицы четвертой партии резиновых смесей варьируют в предлагаемом в изобретении интервале от -70,5 до -75,9°С, изменяя количественное соотношение между растворным бутадиенстирольным каучуком, бутадиеновым каучуком с высоким содержанием цис-1,4-звеньев и натуральным каучуком. Содержание натурального каучука варьируют в диапазоне от 15 до 40 частей на 100 частей. В качестве бутадиенового каучука с высоким содержанием цис-1,4-звеньев используют как Nd-BR (Buna® СВ 24), так и Co-BR (Buna® СВ 1203). В качестве растворного бутадиенстирольного каучука используют Buna® VSL 2525-0 М и Buna® VSL 5025-0 НМ. Содержание микрогеля во всех резиновых смесях составляет 10 частей на 100 частей. Во всех соответствующих изобретению примерах с 4.1* по 4.6* достигают предпочтительного сочетания стойкости к реверсии, модуля Е', tan δ и сопротивления истиранию. Резиновые смеси в несоответствующих изобретению примерах 4.7 и 4.8 с содержанием натурального каучука соответственно 38 и 40 частей на 100 частей обладают недостаточной стойкостью к реверсии (F25 мин-Fmax.).

Пятая партия резиновых смесей