Изобретение относится к новым резиновым смесям, содержащим короткоцепочечные сложные алкиловые эфиры глицерина, к способу изготовления и вулканизации указанных резиновых смесей, их применению для изготовления вулканизатов, получаемым с использованием указанных резиновых смесей вулканизатам, содержащим эти вулканизаты резиновым изделиям и содержащим эти резиновые изделия транспортным средствам.

Требования к физическим свойствам резиновых смесей постоянно возрастают. Так, например, с учетом законодательных предписаний и в связи с экономической заинтересованностью изготовители шин стремятся уменьшить сопротивление шин качению, что, очевидно, не должно негативно отражаться на важном для экслуатационной безопасности сцеплении шин с мокрой дорогой и приводить к усилению шума при качении. Известно, что для уменьшения работы деформации при качении и соответствующего улучшения ходовых характеристик, а также для снижения истирания следует добавлять усиливающие наполнители, например, сажу, кремниевую кислоту, целлюлозу или слоистые силикаты.

Однако усиливающие наполнители часто вызывают повышение вязкости резиновых смесей по Муни, а следовательно, ухудшают их пригодность для переработки. В связи с этим помимо усиливающих наполнителей к резиновым смесям чаще всего добавляют также вспомогательные компоненты, предназначенные для повышения технологичности резиновой смеси. Для этой цели используют, например, сложные эфиры жирных кислот, соли жирных кислот или пластифицирующие масла, однако подобные добавки наряду с улучшением текучих свойств резиновой смеси значительно снижают твердость вулканизатов, вследствие чего уменьшается усиливающее действие наполнителя, что, в свою очередь, обусловливает неудовлетворительные динамические свойства автомобильных шин, в особенности при движении на поворотах. Хотя увеличение количества усиливающего наполнителя и позволяет вновь повысить твердость вулканизата, однако одновременно возрастает вязкость резиновой смеси, что, в свою очередь, негативно отражается на ее технологичности. То же относится и к сокращению количества пластифицирующего масла.

Для оптимальной технологичности резиновая смесь помимо низкой вязкости (вязкости по Муни ML 1+4/100°С) должна обладать низкой начальной скоростью вулканизации (длительным временем подвулканизации) и одновременно максимально высокой скоростью последующей полной вулканизации при воздействии тепла, что позволяет сократить длительность производственных циклов и энергозатраты. Согласно уровню техники в качестве вспомогательных компонентов для этой цели используют, например, ускорители вулканизации, в частности, сульфенамиды, например, CBS (n-циклогексилбензотиазол-2-сульфенамид). Информация о том, что пластификаторы, соответственно технологические добавки, могут увеличивать время подвулканизации и ускорять полную вулканизацию, отсутствует. Кроме того, специалисту понятно, что пластификаторы негативно влияют на твердость.

Триацетин (глицеринтриацетат, регистрационный номер в Chemical Abstracts 102-76-1) используют в качестве пластификатора, например, крахмала (международная заявка WO 9005161 А1), полилактида (патент США US 6,117,928) и ластиков (патентная японская заявка JP 2002254894). О применении триацетина в качестве пластификатора бутадиен-нитрильного каучука сообщается в публикации Plasticization of butadiene acrylonitrile rubber, Senichev, V. Yu, ISSN, 0022-9466. Ниже следует остановиться лишь на способности триацетина вызывать набухание пластифицированного им бутадиен-нитрильного каучука. Степень набухания, соответственно набухание, при одинаковой плотности сетки тем выше, чем эффективнее каучуковая матрица взаимодействует с так называемым растворителем (в данном случае триацетином). Результаты исследования набухания показывают, что матрица бутадиен-нитрильного каучука отличается чрезвычайно низкой степенью набухания в триацетине. Отсюда специалисты делают вывод о том, что триацетин не является хорошим растворителем для бутадиен-нитрильного каучука, не обладает хорошей совместимостью с соответствующей каучуковой матрицей, а, следовательно, не оказывает существенного влияния на текучесть этого каучука.

В немецкой заявке на патент DE 102010005558 A описан пластифицирующий состав, содержащий в качестве компонента А один или несколько простых эфиров-тиоэфиров и/или сложных эфиров-тиоэфиров, а в качестве компонента В один или несколько сложных эфиров глицерина с карбоновыми кислотами, например, таких как триацетин. В качестве сферы применения указанной смеси также упоминаются лишь полярные каучуки, в частности, бутадиен-нитрильный каучук. Вязкость по Муни (ML 1+4) подобной резиновой смеси, содержащей триацетин, почти идентична вязкости по Муни не содержащей триацетин сравнительной смеси. Однако во многих сферах применения, в частности, в производстве шин, используют менее полярные каучуки, главным образом неполярные каучуки.

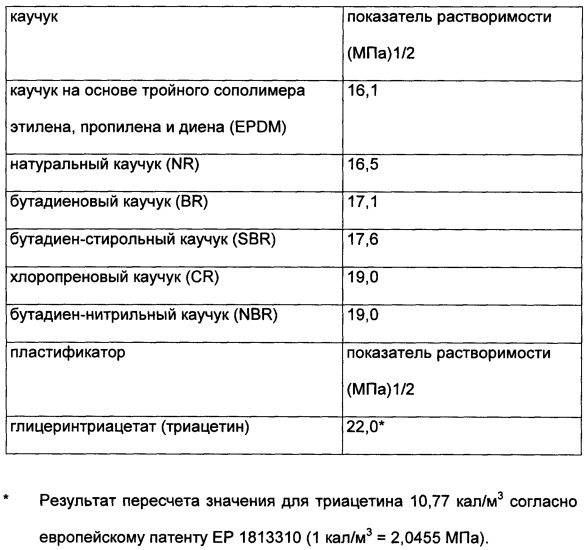

Информация об использовании триацетина в качестве пластификатора и/или технологической добавки в неполярных каучуках в литературе отсутствует. Специалисты также вряд ли посчитали бы приемлемым подобное использование триацетина, поскольку при приготовлении резиновой смеси с оптимальными свойствами важно, чтобы ее компоненты обладали совместимостью. Согласно Ретмейеру и Зоммеру (Kautschuktechnologie, издательство Hanser, Мюнхен-Вена, 2-е издание, 2006, ISBN-13: 978-3-446-40480-9, cc. 331-333) совместимость пластификатора с каучуком можно оценивать на основании показателя растворимости каучука и пластификаторов. При этом разница показателей растворимости в первом приближении должна находиться в пределах ±10%. В цитируемой работе указаны следующие значения показателя растворимости для каучуков:

С учетом теории Ретмейера и Зоммера специалисты не должны рассчитывать на то, что триацетин в общем случае должен хорошо растворяться в неполярных каучуках, то есть, например, в каучуках с произведением растворимости 17,6, поскольку разница произведений растворимости уже составляет 20%.

В основу настоящего изобретения была положена задача предложить резиновые смеси на основе неполярных каучуков, которые обладали бы улучшенными технологическими свойствами, в частности, более низкой вязкостью по Муни, длительным временем подвулканизации и кратковременной полной вулканизации и которые можно было бы превращать в вулканизаты с высокими значениями твердости и разрывного удлинения.

Неожиданно было обнаружено, что добавление короткоцепочечных сложных алкиловых эфиров глицерина к содержащим неполярные каучуки и наполнители резиновым смесям приводит к значительному уменьшению их вязкости по Муни, что обусловливает гораздо лучшую пригодность соответствующих резиновых смесей для переработки. Кроме того, добавление сложных алкиловых эфиров позволяет увеличить время подвулканизации, сократить время полной вулканизации и оптимизировать твердость вулканизата без существенного негативного влияния на сцепление шин с мокрой дорогой.

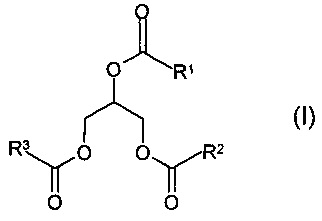

Настоящее изобретение относится к резиновым смесям, содержащим по меньшей мере один неполярный каучук, наполнитель и короткоцепочечный сложный алкиловый эфир глицерина формулы (I):

,

,

в которой

R1, R2 и R3 соответственно независимо друг от друга означают водород или неразветвленный или разветвленный алкильный остаток с 1-4 атомами углерода, предпочтительно неразветвленный или разветвленный алкильный остаток с 1-4 атомами углерода, особенно предпочтительно неразветвленный или разветвленный алкильный остаток с одним или двумя атомами углерода, еще более предпочтительно метил.

К соединениям формулы (I), в которой остатки R1, R2 и R3 означают метил, относятся глицеринтриацетат, 1,2,3-пропантриолтриацетат и триацетин, причем все они являются коммерчески доступными продуктами. Преимущество любых указанных соединений формулы (I) состоит также в том, что их можно получать из глицерина растительного происхождения, то есть по меньшей мере частично из возобновляемого сырья.

Кроме того, неожиданно было обнаружено, что соединения формулы (I), в частности, триацетин, способны размягчать или растворять целлюлозу и/или производные целлюлозы, в частности, продукты превращения целлюлозы с фенилизоцианатом, ангидридом н-масляной кислоты, уксусным ангидридом, бутилизоцианатом, стеарилхлоридом, стеарилизоцианатом или хлорангидридом масляной кислоты, а, следовательно, способствовать их предпочтительному использованию в соответствующих резиновых смесях. Предпочтительными являются производные целлюлозы, которые могут быть получены путем этерификации целлюлозы карбоновыми кислотами, причем еще более предпочтительным является ацетат целлюлозы. Целлюлозу, соответственно ее производные, можно использовать индивидуально или в виде любой смеси, причем предпочтительным в большинстве случаев является индивидуальное применение ацетата целлюлозы. Совокупное содержание соединений формулы (I) в предлагаемых в изобретении резиновых смесях в общем случае составляет от 1 до 40 частей на 100 частей, предпочтительно от 2 до 20 частей на 100 частей, особенно предпочтительно от 4 до 15 частей на 100 частей, еще более предпочтительно от 6 до 10 частей на 100 частей, причем в случае использования соединений формулы (I) совместно с целлюлозой и/или производными целлюлозы содержание триацетина в предлагаемых в изобретении резиновых смесях может быть более высоким и может находиться в диапазоне от 0,1 до 80 частей на 100 частей, предпочтительно от 0,2 до 60 частей на 100 частей, особенно предпочтительно от 0,5 до 45 частей на 100 частей, в частности, от 5 до 30 частей на 100 частей, и при этом содержание целлюлозы и/или производных целлюлозы в типичных случаях составляет от 0,1 до 100 частей на 100 частей, предпочтительно от 0,2 до 50 частей на 100 частей, особенно предпочтительно от 0,3 до 30 частей на 100 частей, чаще всего предпочтительно от 0,3 до 10 частей на 100 частей. Приведенным выше в частях на 100 частей содержаниям соединений формулы (I) соответствуют их количества в массовых частях в пересчете на 100 массовых частей используемого в резиновой смеси каучука.

Каучук

Предлагаемая в изобретении резиновая смесь содержит по меньшей мере один неполярный каучук. Согласно изобретению речь при этом идет о каучуках, произведение растворимости которых согласно указанному выше методу Ретмейера и Зоммера не превышает 18,0 и предпочтительно находится в диапазоне от 16 до 18, особенно предпочтительно от 16,5 до 17,6. Предпочтительными являются каучуки на основе диенов, в частности, каучуки с двойными связями, которые практически не содержат гель-фракций и которые согласно стандарту DIN/ISO 1629 называют R-каучуками. Подобные каучуки содержат двойные связи в основной цепи. Предпочтительно используемые каучуковые компоненты основаны, например, на натуральном каучуке (NR) или на синтетических каучуках, в частности, таких как:

бутадиен-стирольный каучук (SBR),

бутадиеновый каучук (BR),

изопреновый каучук (IR),

изопрен-стирольный каучук (SIBR) и

бутилкаучук (изобутилен-изопреновый каучук, IIR),

соответственно на смесях указанных каучуков.

Согласно изобретению содержащими двойные связи каучуками являются также каучуки, обозначаемые согласно стандарту DIN/ISO 1629 М-каучу-ками, которые обладают насыщенной основной цепью и содержат двойные связи в боковых цепях. К подобным каучукам относится например, тройной сополимер этилена, пропилена и диена (EPDM).

Согласно изобретению предпочтительными являются каучуки, выбранные из группы, включающей натуральный каучук (NR), бутадиеновый каучук (BR), бутадиен-стирольный каучук (SBR), бутилкаучук (MR), эпоксидированный натуральный каучук (ENR) и тройной сопо-лимер этилена, пропилена и диена (EPDM), особенно предпочтительно натуральный каучук (NR), бутадиеновый каучук (BR) и бутадиен-стирольный каучук (SBR), еще более предпочтительно натуральный каучук (NR) и бутадиеновый каучук (BR), а также смеси указанных каучуков.

К каучукам на основе стирола и диолефина (в частности, бутадиена) относятся как растворные бутадиен-стирольные каучуки (L-SBR), так и эмульсиионные бутадиен-стирольные каучуки (E-SBR). Под растворным бута-диен-стирольным каучуком подразумевают каучукоподобный полимер, который получают путем растворной полимеризации винилароматических

мономеров и сопряженных диенов. Пригодными винилароматическими мономерами являются стирол, о-метилстирол, м-метилстирол, п-метилстирол, технические смеси указанных метилстиролов, п-трет-бутилстирол, п-метоксистирол, винилнафталин, дивинилбензол, тривинилбензол и дивинилнафталин. Предпочтительным мономером является стирол. Содержание сополимеризованных винилароматических соединений предпочтительно составляет от 5 до 50% масс., особенно предпочтительно от 10 до 40% масс.. Пригодными диолефинами являются 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и 1,3-гексадиен, предпочтительно 1,3-бутадиен и изопрен. Содержание сополимеризованных диенов в общем случае составляет от 50 до 95% масс., предпочтительно от 60 до 90% масс. Содержание винильных групп в сополимеризованном диене в общем случае составляет от 10 до 90%, содержание 1,4-транс-двойных связей от 20 до 80%. Содержанию 1,4-цис-двойных связей соответствует число, дополняющее до 100% суммарное количество винильных групп и 1,4-цис-двойных связей. Содержание винильных групп в растворном бутадиен-стирольном каучуке предпочтительно составляет более 20%. Предпочтительными бутадиен-стирольными каучуками являются растворные бутадиен-стирольные каучуки.

Мономерные звенья и двойные связи разной конфигурации обычно распределены в полимерах статистически. К растворным бутадиен-стирольным каучукам относятся также каучуки с блочной структурой, которые называют интегральными каучуками и кратко обозначают L-SBR (А). Под растворными бутадиен-стирольными каучуками подразумевают как линейные, так и разветвленные каучуки или каучуки с модифицированными концевыми группами.

Каучуки на основе стирола и диолефина, получаемые полимеризацией в растворе, предпочтительно обладают вязкостью по Муни в диапазоне от 20 и 150 единиц Муни, предпочтительно от 30 до 100 единиц Муни. В частности, высокомолекулярные эмульсионные бутадиен-стирольные каучуки с вязкостью по Муни более 80 единиц могут содержать масла в количествах от 30 до 100 масс. ч. на 100 масс. ч. каучука. Не содержащие масел растворные бутадиен-стирольные каучуки обладают температурой стеклования, определяемой методом дифференциальной сканирующей калориметрии (DSC), в интервале от -80 до +20°С.

Под эмульсионным бутадиен-стирольным каучуком подразумевают каучукоподобный полимер, который получают путем эмульсионной полимеризации винилароматических соединений, сопряженных диенов и при необходимости других мономеров. Винилароматическим соединением является стирол, п-метилстирол или альфа-метилстирол. Диенами прежде всего являются бутадиен и изопрен. Содержание звеньев винилароматических соединений в указанном каучуке составляет от 10 до 60% масс. Температура стеклования, определяемая методом дифференциальной сканирующей калориметрии, находится в интервале от -0 до +20°С, вязкость по Муни составляет от 20 до 150 единиц. В частности, высокомолекулярные эмульсионные бутадиен-стирольные каучуки с вязкостью по Муни более 80 единиц могут содержать масла в количествах от 30 до 100 масс. ч. на 100 масс. ч. каучука. Не содержащие масел растворные бутадиен-стирольные каучуки обладают температурой стеклования, определяемой методом дифференциальной сканирующей калориметрии (DSC), в интервале от -80 до +20°С.

Бутадиеновые каучуки, в частности, относятся к двум разным группам. Бутадиеновые каучуки первой группы содержат по меньшей мере 90% 1,4-цис-звенъев и их получают с использованием основанных на переходных металлах катализаторов Циглера-Натта. Предпочтительно используют каталитические системы на основе титана (Ti), никеля (Ni), кобальта (Со) или неодима (Nd). Температура стеклования этого бутадиенового каучука, определяемая методом дифференциальной сканирующей калориметрии, предпочтительно составляет ≤-90°С.

Бутадиеновые каучуки второй группы, которые получают с использованием литиевых катализаторов, содержат от 10 до 80% винильных групп. Температура стеклования данного бутадиенового каучука, определяемая методом дифференциальной сканирующей калориметрии, находится в интервале от -90 до +20°С.

Используемые согласно изобретению каучуки могут быть наполнены также минеральными маслами.

Особенно предпочтительные предлагаемые в изобретении резиновые смеси не содержат бутадиен-нитрильного каучука (NBR). Еще более предпочтительные предлагаемые в изобретении резиновые смеси не содержат бутадиен-нитрильного каучука (NBR), гидрированного бутадиен-нитрильного каучука (HNBR), стирол-бутадиен-нитрильного каучука (SNBR), карбоксилированного бутадиен-нитрильного каучука (XNBR) или гидрированную форму последнего (HXNBR). Согласно изобретению понятие «не содержат» означает, что речь идет о содержании указанных выше каучуков, составляющем менее 10 частей на 100 частей, предпочтительно менее 1 части на 100 частей, особенно предпочтительно менее 0,1 части на 100 частей, еще более предпочтительно менее 0,01 части на 100 частей.

В предпочтительном варианте осуществления изобретения сумма произведений количества каждого из содержащихся в резиновой смеси каучука (в частях на 100 частей) и соответствующего показателя растворимости, деленная на 100, не превышает 18 и предпочтительно находится в диапазоне от 16 до 18, особенно предпочтительно от 17,6 до 16,5.

Наполнители

Предлагаемая в изобретении резиновая смесь предпочтительно содержит по меньшей мере один наполнитель, выбранный из группы, включающей содержащие гидроксильные группы оксидные наполнители, причем предпочтительным является по меньшей мере один кремнийсодержащий оксидный наполнитель с гидроксильными группами, особенно предпочтительно кремниевая кислота, еще более предпочтительно гидрофильная кремниевая кислота с поверхностными гидроксильными группами.

Кремниевую кислоту (или «диоксид кремния») можно использовать, в частности, в виде пирогенной кремниевой кислоты или осажденной кремниевой кислоты, причем согласно изобретению предпочтительно используют осажденную кремниевую кислоту. Кремниевые кислоты при необходимости могут находиться также в виде оксидов, смешанных с другими оксидами металлов, например, оксидами алюминия, магния, кальция, бария, цинка, циркония или титана. Предпочтительно используют кремниевые кислоты с удельной поверхностью по БЭТ в диапазоне от 5 до 1000 м2/г, особенно предпочтительно от 20 до 400 м2/г.

Содержание оксидных наполнителей с гидроксильными группами в предлагаемых в изобретении резиновых смесях предпочтительно составляет от 5 до 100 частей на 100 частей, особенно предпочтительно от 30 до 100 частей на 100 частей, еще более предпочтительно от 50 до 90 частей на 100 частей. Количество содержащих гидроксильные группы оксидных наполнителей в пересчете на общее количество используемых наполнителей предпочтительно составляет по меньшей мере 30%, особенно предпочтительно по меньшей мере 50%.

Другими наполнителями, пригодными для введения в предлагаемые в изобретении резиновые смеси, являются сажи, в частности, пламенная сажа, сажа, получаемая печным способом, или газовая сажа, которые обладают удельной поверхностью по БЭТ в интервале от 5 до 200 м2/г, например, сажи SAF, ISAF, IISAF, HAF, FEF или GPF. Общее количество содержащихся в предлагаемой в изобретении резиновой смеси саж может составлять от 0 до 160 частей на 100 частей, предпочтительно от 1 до 100 частей на 100 частей, особенно предпочтительно от 5 до 80 частей на 100 частей.

В случае если предлагаемая в изобретении резиновая смесь содержит сажу и оксидные наполнители с гидроксильными группами, общее количество наполнителей обоих указанных типов предпочтительно составляет от 20 до 160 частей на 100 частей, особенно предпочтительно от 25 до 140 частей на 100 частей. Согласно изобретению еще более предпочтительно используют по меньшей мере 5 частей сажи на 100 частей совместно по меньшей мере с 25 частями диоксида кремния на 100 частей.

Другими при необходимости используемыми наполнителями являются:

- синтетические силикаты, например, алюмосиликат, силикат щелочноземельного металла, в частности, силикат магния или силикат кальция, с удельной поверхность по БЭТ от 20 до 400 м2/г и диаметром первичных частиц от 5 до 400 нм,

- природные силикаты, например, каолин, и другие кремниевые кислоты природного происхождения,

- оксиды металлов, например, оксид цинка, оксид кальция, оксид магния или оксид алюминия,

- карбонаты металлов, например, карбонат кальция, карбонат магния или карбонат цинка,

- сульфаты металлов, например, сульфат кальция или сульфат бария,

- гидроксиды металлов, например, гидроксид алюминия или гидроксид магния,

- стеклянные волокна и изделия из стеклянных волокон (маты, жгуты или стеклянные микросферы).

Силаны для поверхностного модифицирования наполнителей

Поверхность кремниевой кислоты и других наполнителей с поверхностными силанольными группами может быть легко модифицирована монофункциональными или полифункциональными органическими силанами с образованием органических силоксанов. Благодаря этому улучшается взаимодействие указанных наполнителей с неполярными каучуками. В соответствии с этим предлагаемая в изобретении резиновая смесь может содержать один или несколько указанных органических силанов, предпочтительно серосодержащих органических силанов. При этом предпочтительными являются соединения, содержащие одну или несколько алкокси-силильных групп, в частности, одну или несколько триалкоксисилильных групп.

Еще более предпочтительными серосодержащими органическими силанами являются бис(триэтоксисилилпропилполисульфаны), в частности, бис(триэтоксисилилпропил)дисульфид и бис(триэтоксисилилпропил)тетрасульфид, которые, например, могут быть поставлены фирмой Degussa, под торговыми названиями Silan Si 75 и Silan Si 69. Еще более предпочтительным является также 3-тиоцианатопропилтриэтоксисилан, например, продукт Si 264 фирмы Evonik (3-(триэтоксисилил)-1-пропантиол), а также функционализованные простым полиэфиром меркаптосиланы, например, продукт Si 363 фирмы Evonik.

Серосодержащие кремнийорганические соединения в типичных случаях добавляют в количестве от 0,1 до 14 частей на 100 частей, предпочтительно от 0,2 до 12 частей на 100 частей, особенно предпочтительно от 2 до 10 частей на 100 частей.

В предпочтительном варианте осуществления изобретения предлагаемые в изобретении резиновые смеси включают серосодержащие добавки, например, описанные в европейском патенте ЕР 2517898, в количестве, предпочтительно составляющем от 0,1 до 15 частей на 100 частей. Еще более предпочтительными являются предлагаемые в изобретении резиновые смеси, содержащие 2,2'-тетратиодибензойную кислоту (регистрационный номер в Chemical Abstracts 80304-10-5), в частности, в количествах от 0,1 до 15 частей на 100 частей.

Сшивающие агенты

В предпочтительном варианте осуществления изобретения предлагаемые в изобретении резиновые смеси содержат один или несколько сшивающих агентов. Пригодными являются пероксидные сшивающие агенты, например, пероксид бис(2,4-дихлорбензила), пероксид дибензоила, пероксид бис(4-хлорбензоила), 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпербензоат, 2,2-бис(трет-бутилперокси)бутан, 4,4-ди-трет-бутилпероксинонилвалерат, пероксид дикумила, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, пероксид трет-бутилкумила, 1,3-бис-(трет-бутилпероксиизопропил)бензол, ди-трет-бутилпероксид и 2,5-диметил-2,5-ди(трет-бутилперокси)-3-гексин, а также сшивающие агенты на основе серы, причем особенно предпочтительными являются сшивающие агенты, основанные на сере.

В качестве основанных на сере сшивающих агентов можно использовать серу в элементарной растворимой или нерастворимой форме или в форме доноров серы, например, таких как диморфолилдисульфид, 2-морфолино-дитиобензотиазол, капролактамдисульфид, дипентаметилентиурамтетрасульфид или тетраметилтиурамдисульфид.

Сшивающие агенты, в частности серу и доноры серы, можно использовать в количествах, составляющих, например, от 0,1 до 15 частей на 100 частей, предпочтительно от 0,1 до 10 частей на 100 частей. Сшивание предлагаемых в изобретении резиновых смесей в принципе можно осуществлять только посредством серы или доноров серы, однако предлагаемые в изобретении резиновые смеси, содержащие в качестве сшивающих агентов серу или доноры серы, предпочтительно содержат также по меньшей мере один ускоритель вулканизации при необходимости в комбинации с обычными активаторами. Ускоритель вулканизации в типичных случаях используют в количестве от 0,1 до 15 частей на 100 частей, предпочтительно от 0,1 до 10 частей на 100 частей. Примерами пригодных ускорителей вулканизации являются, в частности, меркаптобензотиазолы, сульфенамиды, гуанидины, тиурамдисульфиды, дитио-карбаматы, тиомочевины, тиокарбонаты, дитиофосфаты, диаминдиизоцианат цинка, гексаметилентетрамин, 1,3-бис(цитраконимидометил)бензол, а также циклические дисульфаны и другие соединения.

В случае использования пероксидных сшивающих агентов может быть целесобразным их применение совместно с другими добавками, которые повышают степень сшивания, например, такими как триаллилизоцианурат, триаллилцианурат, триметилолпропантри(мет)акрилат, триаллилтримеллитат, этиленгликольди(мет)акрилат, бутандиолди(мет)акрилат, триметилолпропантри(мет)акрилат, цинкдиакрилат, цинкдиметакрилат, 1,2-полибутадиен или N,N'-м-фенилендималеинимид.

Средства для предотвращения реверсии

Предлагаемые в изобретении резиновые смеси могут содержать одно или несколько средств для предотвращения реверсии, например, таких как 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексан (регистрационный номер в Chemical Abstracts 151900-44-6), 1,3-бис((3-метил-2,5-диоксопиррол-1-ил)-метил)бензол (регистрационный номер в Chemical Abstracts 119462-56-5) или гексаметилен-1,6-бис(тиосульфат) в виде дигидрата динатриевой соли (регистрационный номер в Chemical Abstracts 5719-73-3). Особенно предпочтительным средством для предотвращения реверсии является 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексан. Указанные средства можно использовать по отдельности или в виде любой смеси предпочтительно в количестве от 0,1 до 20 частей на 100 частей каучука.

Противостарители

Для защиты от воздействия тепла и кислорода может быть целесообразным добавление к предлагаемой в изобретении резиновой смеси одного или нескольких противостарителей. Пригодными являются например, фенольные противостарители, в частности, алкилированные фенолы, стиролизованный фенол, пространственно затрудненные фенолы, например, 2,6-ди-трет-бутилфенол, 2,6-ди-трет-бутил-п-крезол, 2,6-ди-трет-бутил-4-этилфенол, пространственно затрудненные фенолы, содержащие сложноэфирные группы, пространственно затрудненные фенолы, содержащие тиоэфирные группы, 2,2'-метиленбис(4-метил-6-трет-бутил-фенол), а также пространственно затрудненные тиобисфенолы.

В случае если изменение окраски каучука не имеет существенного значения, можно использовать также аминные противостарители, например, смеси диарил-п-фенилендиаминов, октилированный дифениламин, фенил-α-нафтиламин или фенил-β-нафтиламин, причем предпочтительным являются противостарители на основе фенилендиамина. Примерами фенилендиаминов являются N-изопропил-N'-фенил-п-фенилендиамин, N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N-1,4-диметил-пентил-N'-фенил-п-фенилендиамин (7PPD) и N,N'-бис-1,4-(1,4-диметил-пентил)-п-фенилендиамин (77PD).

Другими пригодными противостарителями являются фосфиты, например, трис(нонилфенил)фосфит, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, 2-меркаптобензимидазол, метил-2-меркаптобензимидазол или цинкметилмеркаптобензимидазол. Фосфиты в общем случае используют в комбинации с фенольными противостарителями. 2,2,4-Триметил-1,2-ди-гидрохинолин, 2-меркаптобензимидазол и метил-2-меркаптобензимидазол прежде всего используют в случае бутадиен-нитрильных каучуков, подлежащих вулканизации пероксидами. Указанные противостарители в типичных случаях добавляют к предлагаемой в изобретении резиновой смеси в количествах от 0,1 до 5 частей на 100 частей.

Антиоксиданты

Озоностойкость предлагаемых в изобретении резиновых смесей можно повысить благодаря использованию известных специалистам антиоксидантов, например, таких как N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N'-фенил-п-фенилендиамин (7PPD), N,N'-бис-1,4-(1,4-диметилпентил)-п-фенилендиамин (77PD), простых эфиров енолов или циклических ацеталей. В типичных случаях антиоксиданты добавляют к предлагаемой в изобретении резиновой смеси в количествах от 0,1 до 5 частей на 100 частей.

Пластификаторы

Предлагаемые в изобретении резиновые смеси могут содержать обычные пластификаторы, в частности, минеральные масла и/или синтетические сложные эфиры, например, сложные эфиры фталевой кислоты, сложные эфиры адипиновой кислоты, сложные эфиры фосфореной кислоты, сложные эфиры лимонной кислоты, сложные эфиры бензойной кислоты или сложные эфиры тримеллитовой кислоты. Обычно используемое количество пластификаторов составляет от 0,11 до 80 частей на 100 частей, предпочтительно от 0,2 до 60 частей на 100 частей, особенно предпочтительно от 0,5 до 45 частей на 100 частей.

Согласно настоящему изобретению предпочтительные резиновые смеси не содержат описанных в немецко 1 заявке на патент DE 102010005558 А1 простых тиоэфиров, сложных тиоэфиров, смешанных простых/сложных тиоэфиров или сложных/простых тиоэфиров. Подобные известные соединения используют в качестве пластификаторов прежде всего с целью повышения гибкости вулканизованных каучуков при низких температурах. При этом согласно настоящему изобретению понятие «не содержат» означает, что количество указанных соединений составляет менее 1 части на 100 частей, предпочтительно менее 0,1 части на 100 частей, особенно предпочтительно менее 0,01 части на 100 частей.

Технологические добавки

Кроме того, предлагаемые в изобретении резиновые смеси могут содержать обычные технологические добавки. Технологические добавки предназначены для эффективного противодействия силам трения, возникающим между частицами каучука при смешивании, пластификации и формовании. В качестве технологических добавок предлагаемая в изобретении резиновая смесь может содержать любые обычно используемые для переработки полимеров внутренние смазки в обычных для подобных добавок количествах, например, углеводороды, в частности, масла, парафины и полиэтиленовые воска, жирные спирты с 6-20 атомами углерода, кетоны, карбоновые кислоты, в частности, жирные кислоты и монтановые кислоты, окисленный полиэтиленовый воск, металлические соли карбоновых кислот, амиды карбоновых кислот, а также сложные эфиры карбоновых кислот, например сложные эфиры этанола, жирных спиртов, глицерина, этандиола, пентаэритрита и длинноцепочечных карбоновых кислот в качестве кислотного компонента.

Прочие добавки

Предлагаемые в изобретении резиновые смеси могут содержать другие добавки, в частности, огнезащитные средства, УФ-стабилизаторы, модифицирующие клейкость смолы, пигменты, красители, средства, повышающие адгезию, и промоторы адгезии, вспенивающие агенты, антистатические средства, биоциды, минеральные масла, усилители клейкости, воска, смолы, разбавители, органические кислоты, замедлители вулканизации, активаторы вулканизации, например, оксид цинка, стеариновая кислота, стеарат цинка, оксиды металлов, а также другие активаторы наполнителей, например, триэтаноламин, триметилолпропан, полиэтиленгликоль, гексантриол, алифатические триалкоксисиланы или другие известные из резиновой промышленности добавки. Типичные используемые количества прочих добавок примерно составляет от 1 до 50 частей на 100 частей.

Полимеры

Предлагаемые в изобретении резиновые смеси при необходимости могут содержать также другие полимеры, которые, например, обладают действием полимерных технологических добавок или средств, повышающих ударную вязкость. Подобные полимеры выбирают из группы, включающей гомополимеры и сополимеры на основе этилена, пропилена, бутадиена, стирола, винилацетата, винилхлорида, глицидилакрилата, глицидилметакрилата, акрилатов и метакрилатов с разветвленными или неразветвленными спиртами с 1-10 атомами углерода в качестве спиртовых компонентов. Речь при этом, в частности, идет о полиакрилатах с одинаковыми или разными спиртовыми остатками, выбранными из группы, включающей спирты с 4-8 атомами углерода, прежде всего бутанол, гексанол, октанол и 2-этилгексанол, о полиметилметакрилате, сополимерах метилметакрилата с бутилакрилатом, сополимерах метилметакрилата с бутилметакрилатом, сополимерах этилена с винилацетатом, хлорированном полиэтилене, сополимерах этилена с пропиленом и сополимерах на основе этилена, пропилена и диена.

Особенно предпочтительными являются резиновые смеси, которые содержат по меньшей мере один каучук, выбранный из группы, включающей указанные выше в качестве примера синтетические каучуки, от 1 до 40 частей на 100 частей соединения(-ий) формулы (I), от 0,05 до 10 частей на 100 частей по меньшей мере одной системы сера/ускоритель, выбранной из группы, включающей системы сера/сульфенамид, от 50 до 90 частей на 100 частей содержащего(-их) гидроксильные группы оксидного(-ых) наполнителя(-ей) и от 0,2 до 12 частей на 100 частей по меньшей мере одного силана, выбранного из группы, включающей серосодержащие кремнийорганические соединения.

Еще более предпочтительными являются резиновые смеси, которые содержат по меньшей мере один каучук, выбранный из группы, включающей бутадиен-стирольный каучук и бутадиеновый каучук, от 1 до 40 частей на 100 частей соединения(-ий) формулы (I), от 0,05 до 10 частей на 100 частей по меньшей мере одной системы сера/ускоритель, выбранной из группы, включающей системы сера/сульфенамид, от 50 до 100 частей на 100 частей кремниевой кислоты с удельной поверхностью по БЭТ в диапазоне от 5 до 1000 м2/г и от 0,2 до 12 частей на 100 частей по меньшей мере одной упрочняющей добавки, выбранной из группы, включающей функционализованный полиэфирами меркаптосилан (например, продукт Si 363), бис(триэтоксисилилпропил)тетрасульфид и бис(триэтоксисилилпропил)дисульфид.

Приготовление предлагаемых в изобретении резиновых смесей можно осуществлять обычными известными специалистам методами, например, путем смешивания отдельных ингредиентов друг с другом предпочтительно в периодическом режиме (в закрытых резиносмесителях или на смесительных вальцах), в типичных случаях выполняемого при температуре от 80 до 150°С.

При этом добавки формулы (I) можно добавлять к каучуковому компоненту на любой стадии процесса смешения по отдельности или в виде смеси с любым соотношением компонентов.

Добавление подлежащей использованию согласно изобретению добавки формулы (I) при необходимости совместно с другими добавками предпочтительно осуществляют на первом этапе процесса смешения при температурах массы в интервале от 100 до 200°С, однако указанную добавку можно добавлять также позже при более низких температурах (от 40 до 100°С), например, совместно с используемой в качестве сшивающего агента серой и/или ускорителем вулканизации.

В более целесообразном варианте сшивающий агент и/или ускоритель вулканизации на реализуемой при повышенных температурах стадии смешения не добавляют, поскольку данную стадию осуществляют с целью активирования содержащего гидроксильные группы оксидного наполнителя (например, кремниевой кислоты) серосодержащим кремнийорганическим соединением, и добавление сшивающего агента и/или ускорителя вулканизации на этой стадии приводило бы к преждевременной подвулканизации резиновой смеси. Таким образом, сшивающий агент и/или ускоритель вулканизации предпочтительно вводят в смесь после добавления серосодержащих кремнийорганических соединений при температурах предпочтительно ниже 100°С.

В предпочтительном варианте осуществления изобретения соединения формулы (I), в частности, триацетин, с целью повышения пригодности для дозирования и/или диспергируемости используют в нанесенной на носитель, соответственно адсорбированной носителем форме (в виде так называемой «сухой жидкости»). В качестве носителя можно использовать, например, материалы указанных выше наполнителей при условии, что они не реагируют с триацетином. В качестве носителя особенно предпочтительно используют нейтральный, кислый или щелочной диоксид кремния, сажу или оксид цинка, еще более предпочтительно нейтральный или кислый диоксид кремния, наиболее предпочтительно нейтральный диоксид кремния. Отношение общего количества жидких соединений формулы (I) к подложке (в «сухой жидкости») предпочтительно находится в диапазоне от 5:1 до 1:20, особенно предпочтительно от 2:1 до 1:4, еще более предпочтительно от 2:1 до 1:2.

Ниже в качестве примера описано получение предлагаемых в изобретении вулканизатов.

Первая стадия смешения

Каучук (например, смесь бутадиен-стирольного каучука с бутадиеновым каучуком) загружают в закрытый резиносмеситель и перемешивают около 30 секунд.

При необходимости добавляют содержащий гидроксильные группы оксидный наполнитель и используемый для поверхностного модифицирования силан (например, добавляют две трети кремниевой кислоты и две трети силана, и ингредиенты перемешивают около 60 секунд, после чего добавляют третью часть кремниевой кислота и третью часть силана, и ингредиенты перемешивают около 60 секунд).

Добавляют соединение формулы (I) и при необходимости сажу, масло, противостарители, оксид цинка, а также защищающие от озонного старения воска, и ингредиенты перемешивают около 60 секунд.

Данный процесс смешения осуществляют при температурах в диапазоне от 100 до 170°С, предпочтительно при 150°С.

Вторая стадия смешения

По завершении первой стадии смешения смесь переводят на последовательно присоединенные смесительные вальцы и формуют лист, ленту или гранулят, которые в течение 24 часов выдерживают при комнатной температуре.

Переработку на данной стадии осуществляют при температуре ниже 60°С.

Третья стадия смешения

На третьей стадии смешения осуществляют последующее рафинирование смеси при температурах от 140 до 170°С, предпочтительно при 150°С, например, в пластикаторе/закрытом резиносмесителе.

Четвертая стадия смешения

На вальцах при низких температурах (ниже 80°С) в смесь предпочтительно вводят добавки, например, ускоритель вулканизации и/или используемую в качестве сшивающего агента серу.

Приготовления смеси можно осуществлять с помощью известных устройств, например, вальцев, закрытого резиносмесителя или шнекового смесителя.

Использование соединений формулы (I) в качестве добавки к каучуку позволяет улучшить технологические свойства резиновой смеси. При этом прежде всего возрастает время ее подвулканизации при одновременном сокращении продолжительности вулканизации и отсутствии ухудшения свойств получаемых вулканизатов, например, снижения показателей твердости, разрывного удлинения, прочности при растяжении и истирания. В частности, предоставляется возможность изготовления протекторов с коэффициентом потерь при 0°С (индикатором сцепления шин с мокрой дорогой), предпочтительно составляющим менее 0,35. Кроме того, преимуществом предлагаемых в изобретении резиновых смесей является то, что они по меньшей мере частично основаны на ингредиентах, которые могут быть получены с использованием возобновляемого сырья.

Другим объектом настоящего изобретения является применение соединений формулы (I), в частности, триацетина, для изготовления предлагаемых в изобретении резиновых смесей. При этом предпочтительно можно использовать нанесенные на носитель, соответственно адсорбированные носителем соединения формулы (I).

Другим объектом настоящего изобретения является способ изготовления вулканизатов каучуков, отличающийся тем, что предлагаемые в изобретении резиновые смеси вулканизуют в присутствии по меньшей мере одной сшивающей системы и/или ускорителя вулканизации при температуре от 100 до 250°С, предпочтительно от 130 до 180°С. В предпочтительном варианте вулканизация протекает при давлении от 1 до 200 бар. Предпочтительной является серная вулканизация посредством указанных выше сшивающих систем.

Объектом настоящего изобретения являются также вулканизаты каучуков, которые могут быть изготовлены путем вулканизации предлагаемых в изобретении резиновых смесей, а также содержащие эти вулканизаты резиновые изделия, прежде всего шины, причем преимуществом последних является высокая твердость в сочетании с оптимальным сопротивлением качению и низким истиранием.

Оснащение транспортных средств, в частности, автомобилей, содержащими предлагаемые в изобретении вулканизаты шинами способствует снижению энергозатрат при эксплуатации этих транспортных средств, благодаря чему снижается расход топлива автомобилей с двигателями внутреннего сгорания, возрастает запас хода транспортных средств с электроприводом и снижаются физические нагрузки и/или возрастают скорости в случае транспортных средств, приводимых в движение с помощью мускульной силы. Таким образом, объектом настоящего изобретения являются также транспортные средства, которые оснащены резиновыми изделиями, содержащими предлагаемые в изобретении вулканизаты.

Получаемые в соответствии с изобретением вулканизаты пригодны также для изготовления резино-технических изделий, например, демпфирующих элементов, облицовки валков, облицовки ленточных транспортеров, а также ремней, бобин, уплотнительных прокладок, мячей для игры в гольф, обувных подошв и так далее.

Примеры

Приведенные ниже примеры служат для более подробного пояснения изобретения и не ограничивают его объема.

Компонентами предлагаемых в изобретении резиновых смесей являются:

1) маслонаполненный бутадиен-стирольный каучук Buna® VSL 5025-2, соответственно Buna® VSL 5025-1 (фирма Lanxess Deutschland GmbH),

2) бутадиеновый каучук Buna® СВ 24 (фирма Lanxess Deutschland GmbH),

3) кремниевая кислота Vulkasil S (фирма Lanxess Deutschland GmbH),

4) минеральное масло Tudalen 1849-1 (фирма Hansen&Rosenthal KG),

5) оксид цинка Zinkweiss Rotsiegel (фирма Grillo Zinkoxid GmbH),

6) стеариновая кислота Edenor® С 18 98-100 (фирма Cognis Deutschland GmbH),

7) полимеризованный 2,2,4-триметил-1,2-дигидрохинолин Vulkanox® HS/LG (фирма Lanxess Deutschland GmbH),

8) N-1,3-диметилбутил-N'-фенил-п-фенилендиамин Vulkanox® 4020/LG (фирма Lanxess Deutschland GmbH),

9) светозащитный воск Antilux® 654 (фирма RheinChemie GmbH),

10) бис(триэтоксисилилпропил)полисульфид Si® 69 (фирма Degussa Hüls AG),

11) сажа Corax® N 339 (фирма Degussa Hüls AG),

12) растворимая сера Mahlschwefel 90/95° Chancel® (фирма Solvay Barium Strontium),

13) N-циклогексил-2-бензтиазилсульфенамид Vulkacit® CZ (фирма Lanxess Deutschland GmbH),

14) дифенилгуанидин Vulkacit® D/C (фирма Lanxess Deutschland GmbH),

15) триацетин с регистрационным номером в Chemical Abstracts 102-76-1 (фирма Lanxess Deutschland GmbH),

16) смесь, содержащая 4% масс. ацетата целлюлозы с регистрационным номером в Chemical Abstracts 9004-35-7 (фирма Eastman) и 96% масс. триацетина с регистрационным номером в Chemical Abstracts 102-76-1 (фирма Lanxess Deutschland GmbH),

17) смесь, содержащая 50% масс, осажденной кремниевой кислоты Vulkasil N (фирма Lanxess Deutschland GmbH) и 50% масс. триацетина с регистрационным номером в Chemical Abstracts 102-76-1) (фирма Lanxess Deutschland GmbH),

18) смесь, содержащая 50% масс. осажденного силиката натрия/алюминия Vulkasil А1 (фирма Lanxess Deutschland GmbH) и 50% масс. триацетина с регистрационным номером в Chemical Abstracts 102-76-1 (фирма Lanxess Deutschland GmbH),

19) смесь, содержащая 50% масс. осажденной кремниевой кислоты Vulkasil S (фирма Lanxess Deutschland GmbH) и 50% масс. триацетина с регистрационным номером в Chemical Abstracts 102-76-1 (фирма Lanxess Deutschland GmbH),

20) бифункциональный органосилан VP Si 363 (фирма Evonik),

21) 2,2'-тетратиодибензойная кислота Vulkalink 1871 (фирма Lanxess Deutschland GmbH).

Изготовление предлагаемых в изобретении вулканизатов

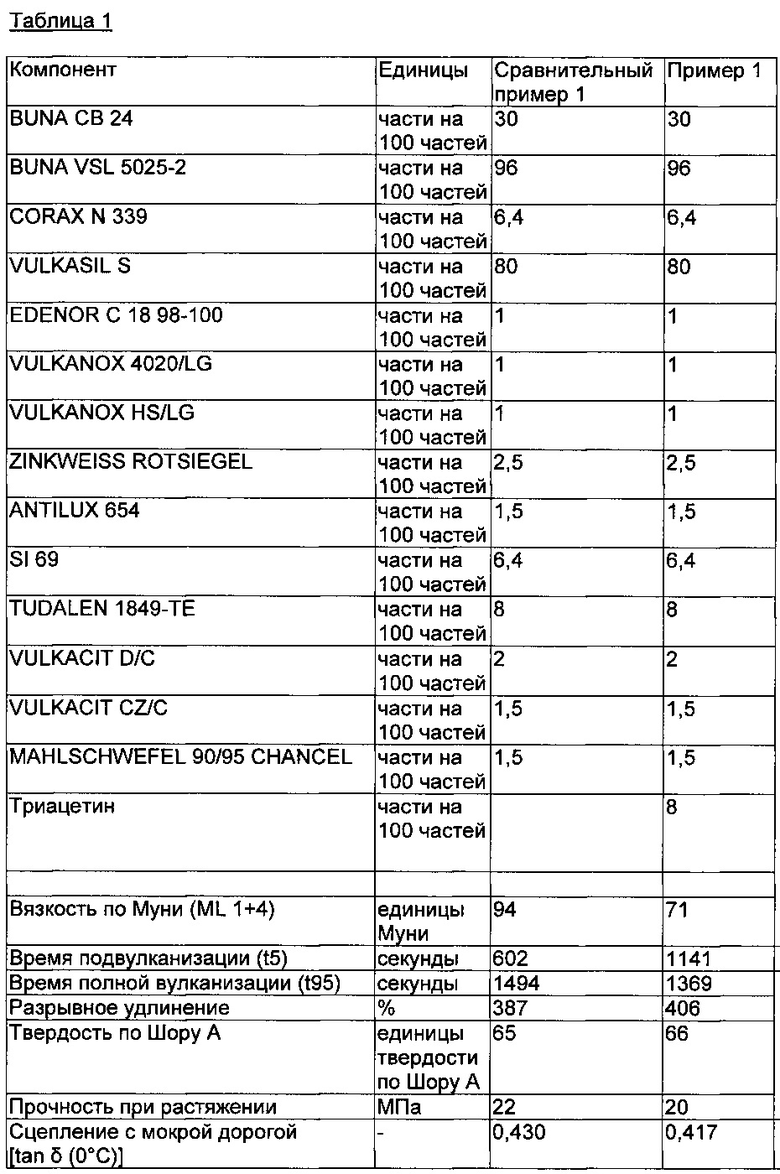

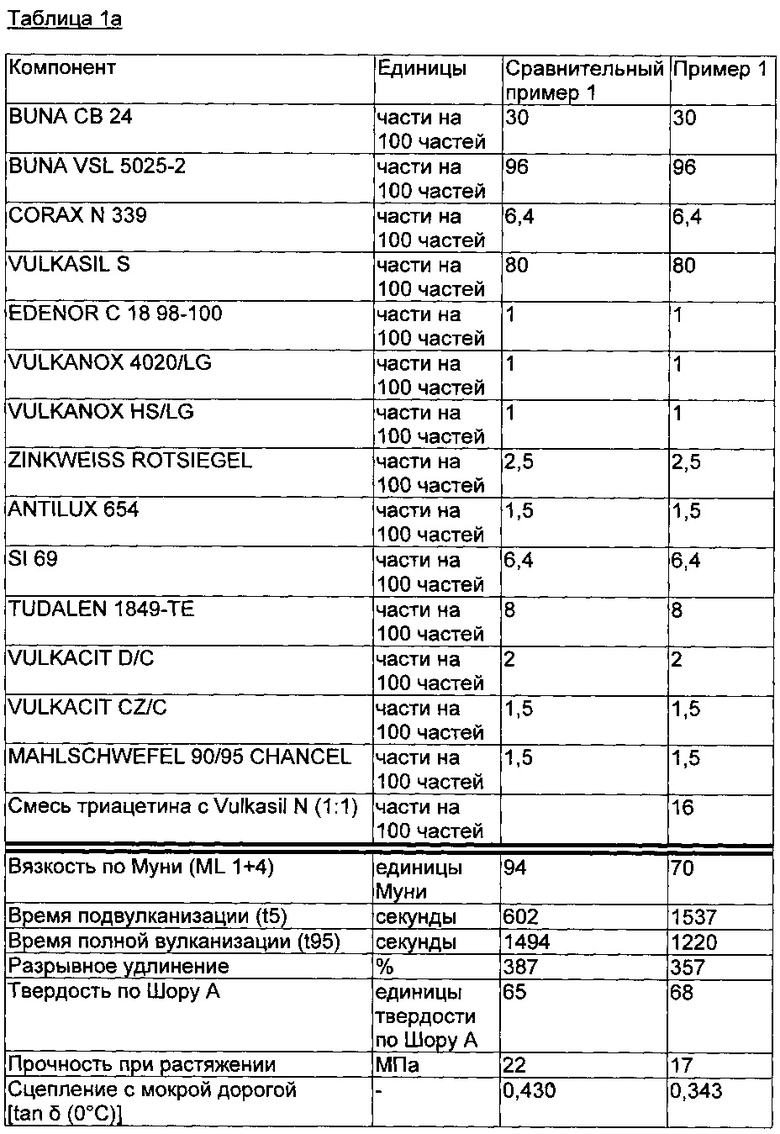

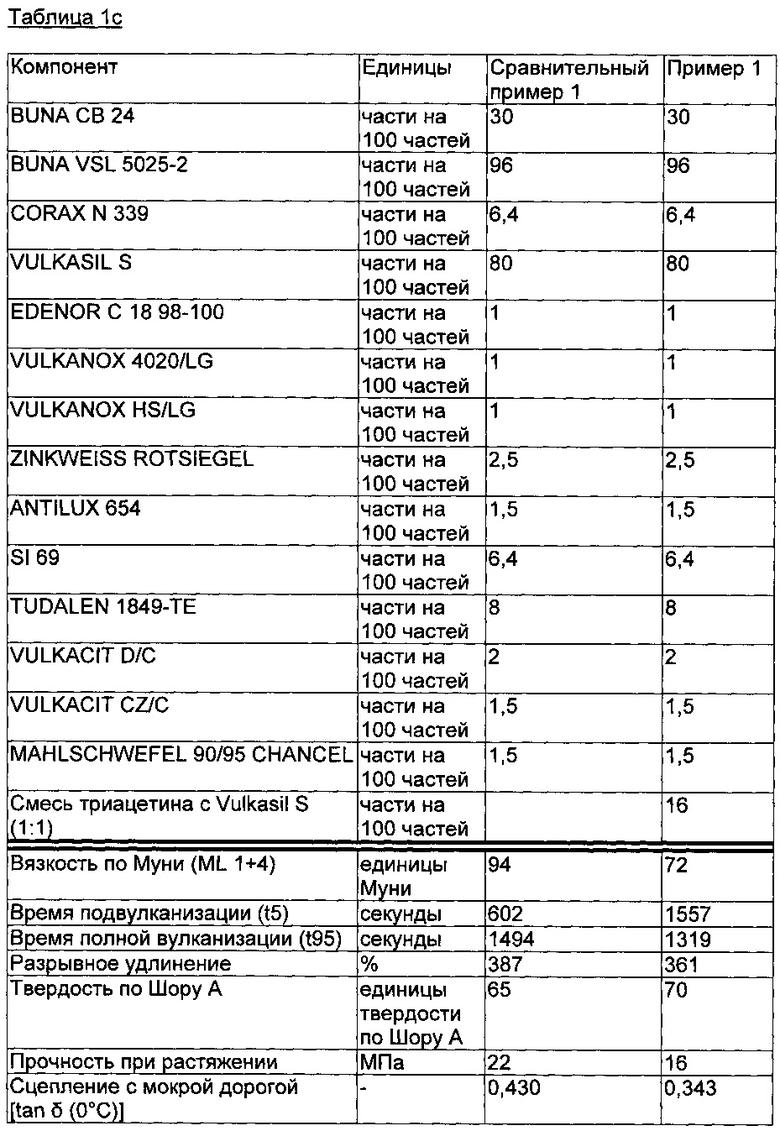

Вулканизаты для примера 1 и сравнительного примера получают из соответствующих рецептур резиновых смесей, приведенных в таблице 1. Для этого реализуют описанный ниже многостадийный процесс смешения компонентов соответствующих рецептур, и полученные резиновые смеси вулканизуют при 170°С.

Первая стадия смешения

В закрытый резиносмеситель загружают каучуки BUNA® СВ 24 и BUNA® VSL 5025-2 и перемешивают их в течение около 30 секунд.

Добавляют два трети VULKASIL® S и две трети SI® 69, и компоненты перемешивают в течение около 60 секунд.

Добавляют треть VULKASIL® S, треть SI® 69, а также TUDALEN 1849-1, и компоненты перемешивают в течение около 60 секунд.

Добавляют CORAX® N 339, EDENOR® С 18 98-100, VULKANOX® 4020/LG, VULKANOX® HS/LG, ZINKWEISS ROTSIEGEL, ANTILUX® 654, а также триацетин и при необходимости ацетат целлюлозы, и компоненты перемешивают в течение около 60 секунд.

Данную стадию смешения осуществляют при 150°С.

Вторая стадия смешения

Заправку, полученную по завершении первой стадии смешения, переводят на последовательно присоединенные смесительные вальцы, посредством которых формуют лист, который выдерживают в течение последующих 24 часов при комнатной температуре.

Температура переработки на второй стадии составляет менее 60°С.

Третья стадия смешения

На третьей стадии смешения осуществляют последующее рафинирование смеси в пластикаторе при 150°С.

Четвертая стадия смешения

К резиновой смеси на вальцах при температуре ниже 80°С добавляют молотую серу MAHLSCHWEFEL 90/95 CHANCEL, VULKACIT® CZ/C и VULKACIT® D/C.

Полученные резиновые смеси и вулканизаты подвергают описанным ниже техническим испытаниям. Результаты испытаний также приведены в таблице 1.

Испытание резиновых смесей и вулканизатов

Измерение вязкости по Муни

Вязкость каучуков (и резиновых смесей) может быть определена непосредственно по усилию их противодействия переработке. В случае дискового вискозиметра, используемого для определения напряжения сдвига по Муни, выше и ниже рифленого диска, вращающегося в обогреваемой камере с частотой около двух оборотов в минуту, находится материал образца. Измеряют необходимое для вращения диска усилие (крутящий момент), которое соответствует вязкости образца. Образец как правило в течение одной минуты подвергают предварительному нагреванию до 100°С, после чего при постоянной температуре выполняют измерение, длительность которого составляет четыре минуты.

Условия измерения вязкости и его результат указывают, например, следующим образом: «ML (1+4) 100°С» (соответственно вязкость по Муни, большой ротор, время предварительного нагревания и время измерения в минутах, температура измерения).

Вязкость по Муни приведенных в таблице 1 рецептур резиновых смесей измеряют посредством дискового вискозиметра согласно стандарту ASTM D 1646.

Кроме того, указанный выше метод используют для измерения времени преждевременной вулканизации (подвулканизации) смесей. Температура соответствующего испытания составляет 130°С. Ротор вращается в течение промежутка времени (t5) до того момента, пока значение крутящего момента после прохождения минимума не превысит минимальное значение на пять единиц Муни. Чем больше промежуток времени t5 (в секундах), тем позже наступает преждевременная вулканизация (подвулканизация).

Реометр (вулкаметр) для измерения времени полной вулканизации (170°C/t95)

Ход вулканизации и подлежащие анализу параметры этого процесса измеряют согласно стандарту ASTM D5289-95 посредством переносного вибрационного реометра Monsanto MDR 2000. Результаты соответствующих испытаний приведены в таблице 2.

Определяют время полной вулканизации, то есть промежуток времени, в течение которого сшивается 95% каучука. Температура измерений составляет 170°С.

Определение твердости по Шору А

Для определения твердости по Шору А предлагаемых в изобретении вулканизатов из приведенных в таблице 1 резиновых смесей на вальцах изготавливают шкурки толщиной 6 мм. Из полученных шкурок вырезают испытуемые образцы диаметром 35 мм и с помощью цифрового тестера фирмы Zwick GmbH & Co. KG (Ульм) определяют их твердость.

Испытание на растяжение

Испытание на растяжение выполняют с целью непосредственного определения предела прочности эластомера. Удлинение при разрыве (разрывное удлинение) указывают относительно исходной длины испытуемого образца. Кроме того, измеряют усилие, необходимое для достижения определенного удлинения, в большинстве случаев составляющего 50%, 100%, 200% и 300% (модуль растяжения, то есть прочность при удлинении 300% или модуль 300).

Результаты испытания на растяжение приведены в таблице 1.

Динамический гистерезис

Динамические испытания выполняют с целью оценки поведения эластомеров при деформации под действием периодически меняющихся нагрузок. Реализуемое снаружи натяжение изменяет конформацию полимерных цепей.

При динамическом испытании по отношению модуля потерь G'' к модулю аккумуляции G' косвенно определяют коэффициент потерь (tan δ).

Обнаружено, что добавление соединения формулы (I) к резиновым смесям приводит к значительному снижению их вязкости по Муни, существенному увеличению времени подвулканизации и сокращению времени полной вулканизации. Кроме того, оно оказывает благоприятное воздействие на твердость вулканизатов.

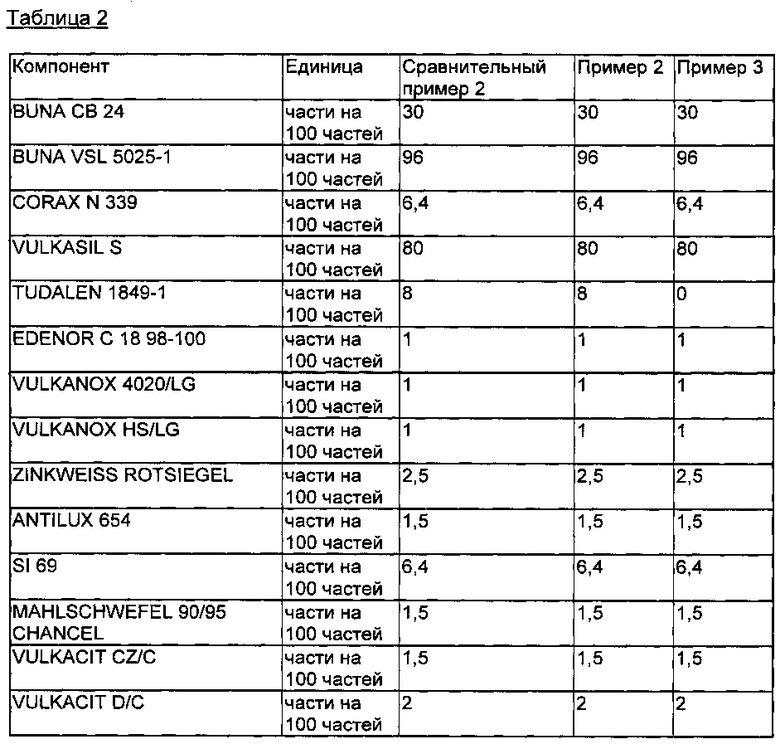

В другой серии опытов, предусматривающих использование BUNA VSL 5025-1 вместо BUNA VSL 5025-2 (с меньшим содержанием масла), исследуют влияние ацетата целлюлозы в виде четырехпроцентного раствора в триацетине. Результаты опытов приведены в таблице 2.

Использование раствора ацетата целлюлозы в триацетине концентраций 4% также приводит к значительному повышению текучести (снижению вязкости по Муни). Кроме того, при введении уже 10 частей смеси этих добавок на 100 частей возрастают время подвулканизации и разрывное удлинение при сокращении времени полной вулканизации. Как показано в примере 3, в случае отказа от использования пластифицирующего масла (TUDALEN 1849-1) и повышении используемого количества ацетата целлюлозы/триацетина до 20 частей на 100 частей при сохранении оптимальных показателей текучести, времени подвулканизации, разрывного удлинения и времени полной вулканизации неожиданно наблюдается сильное уменьшение tan δ при 60°С, что свидетельствует о значительном уменьшении сопротивления качению. При этом твердость и сцепление с мокрой дорогой остаются на вполне приемлемом техническом уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕ СОДЕРЖАЩИЕ ДИФЕНИЛГУАНИДИНА СМЕСИ КАУЧУКОВ, СОДЕРЖАЩИЕ КОРОТКОЦЕПНЫЕ АЛКИЛОВЫЕ СЛОЖНЫЕ ЭФИРЫ ГЛИЦЕРИНА | 2015 |

|

RU2706609C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ДИЕНОВЫЕ КАУЧУКИ | 2009 |

|

RU2542225C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2016 |

|

RU2734414C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2016 |

|

RU2736124C2 |

| КОМПОЗИЦИЯ КАУЧУКОВ | 2014 |

|

RU2673051C2 |

| Способ получения нефтепромыслового набухающего в воде элемента | 2016 |

|

RU2632823C1 |

| ПРИ НЕОБХОДИМОСТИ ГИДРИРОВАННЫЕ НИТРИЛЬНЫЕ КАУЧУКИ, СОДЕРЖАЩИЕ ПРИ НЕОБХОДИМОСТИ КОНЦЕВЫЕ АЛКИЛТИОГРУППЫ | 2009 |

|

RU2464279C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИХ ПОЛИБУТАДИЕН | 2009 |

|

RU2542226C2 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2012 |

|

RU2622655C2 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2012 |

|

RU2614384C2 |

Изобретение относится к резиновым смесям для изготовления вулканизатов, к способу изготовления и вулканизации данных резиновых смесей, к резиновым изделиям, содержащим вулканизаты, и к транспортным средствам, содержащим резиновые изделия. Резиновая смесь содержит по меньшей мере один неполярный каучук, выбранный из группы, состоящей из натурального каучука (NR), бутадиен-стирольного каучука (SBR), бутадиенового каучука (BR), изопренового каучука (IR), изопрен-стирольного каучука (SIBR), бутилкаучука (IIR), эпоксидированного натурального каучука (ENR) и этилен-пропилен-диен-каучука (EPDM), а также по меньшей мере одну сажу, по меньшей мере один сшивающий агент и по меньшей мере один короткоцепочечный сложный алкиловый эфир глицерина заданной формулы. Технический результат заключается в получении резиновых смесей, обладающих улучшенными технологическими свойствами, с использованием которых получают вулканизаты с высокими значениями твердости и разрывного удлинения. 8 н. и 9 з.п. ф-лы, 6 табл., 3 пр.

1. Резиновая смесь для изготовления вулканизатов, содержащая по меньшей мере один неполярный каучук, выбранный из группы, состоящей из натурального каучука (NR), бутадиен-стирольного каучука (SBR), бутадиенового каучука (BR), изопренового каучука (IR), изопрен-стирольного каучука (SIBR), бутилкаучука (IIR), эпоксидированного натурального каучука (ENR) и этилен-пропилен-диен-каучука (EPDM), предпочтительно натурального каучука (NR), бутадиен-стирольного каучука (SBR), бутадиенового каучука (BR), бутилкаучука (MR) и этилен-пропилен-диен-каучука (EPDM), особенно предпочтительно натурального каучука (NR), бутадиенового каучука (BR) и бутадиен-стирольного каучука (SBR) по меньшей мере одну сажу, по меньшей мере один сшивающий агент и по меньшей мере один короткоцепочечный сложный алкиловый эфир глицерина формулы (I)

в которой

R1, R2 и R3 независимо друг от друга означают водород или неразветвленный или разветвленный алкильный остаток с 1-4 атомами углерода.

2. Резиновая смесь по п.1, отличающаяся тем, что сшивающий агент предпочтительно представляет собой по меньшей мере один пероксидный или основанный на сере сшивающий агент, особенно предпочтительно по меньшей мере один сшивающий агент, выбранный из группы, включающей серу, диморфолилдисульфид, 2-морфолинодитио-бензотиазол, капролактамдисульфид, дипентаметилентиурамтетрасульфид и тетраметилтиурамдисульфид.

3. Резиновая смесь по п.1, отличающаяся тем, что R1, R2 и R3 означают метил.

4. Резиновая смесь по п.1, отличающаяся тем, что содержание соединений формулы (I) составляет от 1 до 40 м.ч. на 100 м.ч. каучука, предпочтительно от 2 до 20 м.ч. на 100 м.ч. каучука, особенно предпочтительно от 4 до 15 м.ч. на 100 м.ч. каучука, еще более предпочтительно от 6 до 10 м.ч. на 100 м.ч. каучука.

5. Резиновая смесь по п.1, отличающаяся тем, что содержание бутадиен-нитрильного каучука (NBR), гидрированного бутадиен-нитрильного каучука (HNBR), стирол-бутадиен-нитрильного каучука (SNBR), гидрированной формы карбоксилированного бутадиен-нитрильного каучука (HXNBR) и карбоксилированного бутадиен-нитрильного каучука (XNBR) в каждом случае составляет менее 10 м.ч. на 100 м.ч. каучука, предпочтительно менее 1 м.ч. на 100 м.ч. каучука, особенно предпочтительно менее 0,1 м.ч. на 100 м.ч. каучука, еще более предпочтительно менее 0,01 м.ч. на 100 м.ч. каучука.

6. Резиновая смесь по п.1, отличающаяся тем, что она дополнительно содержит по меньшей мере один оксидный наполнитель с гидроксильными группами, предпочтительно кремниевую кислоту с удельной поверхностью по БЭТ от 5 до 1000 м2г.

7. Резиновая смесь по п.6, отличающая тем, что она содержит оксидный наполнитель с гидроксильными группами в количестве от 50 до 100 м.ч. на 100 м.ч. каучука.

8. Резиновая смесь по п.1, отличающая тем, что она дополнительно содержит от 0,2 до 12 м.ч. на 100 м.ч. каучука органических силанов, предпочтительно серосодержащих органических силанов, особенно предпочтительно серосодержащих органических силанов с алкокси-силильными группами, еще более предпочтительно с триалкокси-силильными группами.

9. Резиновая смесь по п.1, отличающаяся тем, что она дополнительно содержит целлюлозу и/или производные целлюлозы, предпочтительно производные целлюлозы, которые являются получаемыми путем этерификации целлюлозы карбоновыми кислотами, особенно предпочтительно ацетат целлюлозы.

10. Резиновая смесь по одному из пп.1-9, отличающаяся тем, что используют соединение формулы (I), которое нанесено на носитель, соответственно адсорбировано носителем, причем носителем предпочтительно является по меньшей мере одно вещество, выбранное из группы, включающей нейтральный, кислый или щелочной диоксид кремния, сажу и оксид цинка.

11. Способ изготовления резиновой смеси по одному из пп.1-10, отличающийся тем, что смешивают друг с другом по меньшей мере один неполярный каучук, по меньшей мере одну сажу, по меньшей мере один сшивающий агент и по меньшей мере один короткоцепочечный сложный алкиловый эфир глицерина формулы (I), как определено в п.1, предпочтительно при температуре от 80 до 150°С.

12. Способ изготовления вулканизата, отличающийся тем, что резиновую смесь по одному из пп.1-10 вулканизуют предпочтительно при температуре от 100 до 250°С, особенно предпочтительно от 130 до 180°С.

13. Применение резиновой смеси по одному из пп.1-10 для изготовления вулканизатов.

14. Вулканизат, изготовляемый путем вулканизации резиновой смеси по одному из пп.1-10.

15. Резиновое изделие, в частности шина, содержащее один или несколько вулканизатов по п.14.

16. Транспортное средство, содержащее резиновое изделие по п.15.

17. Применение соединения формулы (I), как определено в п.1, для изготовления резиновой смеси по одному из пп.1-10, вулканизата по п.14 или резинового изделия по п.15.

| US 2011196071 A1, 11.08.2011 | |||

| WO 2008019461 A1, 21.02.2008 | |||

| DE 102010005558 A1, 28.07.2011 | |||

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ СОЧЕТАЕМЫХ НЕПОЛЯРНЫХ КАУЧУКОВ | 2001 |

|

RU2228342C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284338C1 |

Авторы

Даты

2018-06-27—Публикация

2013-12-04—Подача