Формованные изделия, содержащие полибутадиен, в большинстве случаев используются в шинной промышленности в качестве формованных полос для боковых стенок или беговых дорожек шин. При этом решающим является то, чтобы их поверхности являлись гладкими, а их кромки содержали как можно меньше зазубрин.

Полибутадиены с высоким содержанием цис-изомеров и как можно меньшей полидисперсностью, как известно, придают исключительные характеристики резиновым смесям для производства шин, такие как, например, незначительное сопротивление качению или незначительный износ шины. Полидисперсность, как правило, определяется методом гель-проникающей хроматографии, соответствует соотношению среднемассовой молекулярной массы Mw и среднечисленной молекулярной массы Mn, а следовательно, представляет собой ширину молекулярно-массового распределения.

Как, среди прочего, описывается в публикации S.L.Agrawal с соавт., Rubber World - Akron, 2005, Vol.232/3, страницы с 17 по 19 и 56, широкое молекулярно-массовое распределение оказывает положительное влияние на характеристики при переработке, в то время как узкое молекулярно-массовое распределение положительно сказывается на потребительских свойствах каучука. Согласно Jochen Schnetger, Lexikon der Kautschuktechnologie, Hüthig Verlag Heidelberg, 3. Auflage, 2003, страница 319 широкое молекулярно-массовое распределение ведет к хорошим характеристикам при переработке каучука и каучуковых смесей, что, среди прочего, проявляется в низкой вязкости смеси, незначительном времени перемешивания и низких температурах экструзии. По этой причине часто используется полибутадиен с широким молекулярно-массовым распределением, что улучшает перерабатываемость, но отрицательно влияет на профиль свойств шины.

Соответственно этому переработка вышеупомянутых полибутадиенов с малой полидисперсностью в смеси является затруднительной. Если эти смеси перерабатываются при обычных высоких температурах, в большинстве случаев выше 90°С, то скорость экструзии должна быть резко снижена, чтобы получить приемлемое качество экструдированных прядей, что идет за счет рентабельности способа.

Таким образом, существовала задача предоставить экономически эффективный способ нового типа для изготовления формованных изделий, содержащих полибутадиен, который не обладает недостатками уровня техники.

Так, было найдено, что низкие температуры при экструзии положительно влияют на поверхностные характеристики смесей, что является тем неожиданней, что, как правило, только более высокие температуры, как, например, в случае полибутадиенов, полученных при катализе с использованием кобальта, улучшают эти свойства.

Следовательно, объектом данного изобретения является способ изготовления формованных изделий, содержащих полибутадиен, отличающийся тем, что смешивают по меньшей мере один полибутадиен с содержанием цис-изомера более 95%, предпочтительно более 96%, и полидисперсностью меньше 2,5 по меньшей мере с одним наполнителем и по меньшей мере с одной технологической добавкой, а затем подвергают его экструзии при температурах 40-75°С, предпочтительно 40-55°С.

В качестве полибутадиенов с содержанием цис-изомера (содержанием 1,4-цис-изомера) более 95%, предпочтительно более 96% и полидисперсностью меньше 2,5, особенно предпочтительно в интервале от 1,7 до 2,2, предпочтительно используются такие, которые обладают содержанием 1,2-винила менее 1%, предпочтительно менее 0,8%, и вязкостью по Муни ML 1+4 при 100°С между 35 и 80 единицами Муни, предпочтительно в области от 40 до 75 единиц Муни. В качестве таковых предпочтительно используются полибутадиены, полученные при катализе с неодимом (катализируемые с помощью системы, содержащей неодим). Речь при этом идет о коммерчески доступных продуктах. Эти продукты могут быть получены, например, согласно европейским заявкам на патенты ЕР-А 11184 и ЕР-А 7027 с применением катализаторов, содержащих неодим.

Под понятие катализаторов, содержащих неодим, подпадают катализаторы Циглера-Натта на основе соединений неодима, которые являются растворимыми в углеводородах. Особенно предпочтительно используются карбоксилаты неодима, в частности, неодеканоат неодима, октаноат неодима, нафтенат неодима, 2,2-диэтилгексаноат неодима и/или 2,2-диэтилгептаноат неодима. Эти катализаторы при полимеризации, например, бутадиена дают полибутадиен с очень хорошими выходами и высокой селективностью, который отличается, в частности, высоким содержанием 1,4-цис-структурных единиц.

В одном варианте исполнения способа согласно изобретению в качестве наполнителя используется сажа и/или кремниевая кислота.

В качестве наполнителей принимают во внимание все известные наполнители, применяемые в каучуковой промышленности. Они включают как активные, так и инертные наполнители.

В качестве примеров следует упомянуть:

- высокодисперсные кремниевые кислоты, полученные, например, при помощи осаждения из растворов силикатов или пламенным гидролизом галогенидов кремния, имеющие удельную поверхность 5-1000, предпочтительно 20-400 м2/г (поверхность, определенная по методу БЭТ) и размер первичных частиц 10-400 нм. Эти кремниевые кислоты при необходимости могут также присутствовать в виде смешанных оксидов с другими оксидами металлов, такими как оксиды алюминия (Al), магния (Mg), кальция (Са), бария (Ва), цинка (Zn), циркония (Zr), титана (Ti);

- синтетические силикаты, такие как силикат алюминия, силикаты щелочноземельных металлов, такие как силикат магния или силикат кальция, имеющие поверхность, определенную по методу БЭТ, 20-400 м2/г и размер первичных частиц 10-400 нм,

- природные силикаты, такие как каолин и другие встречающиеся в природе кремниевые кислоты;

- стекловолокно и изделия из стекловолокна (холсты, нити) или стеклянные микросферы;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния, оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция, карбонат цинка;

- гидроксиды металлов, такие как, например, гидроксид алюминия, гидроксид магния;

- соли металлов, такие как, например, цинковые или магниевые соли α,β-ненасыщенных жирных кислот, как, например, акриловая или метакриловая кислоты, с числом атомов углерода от 3 до 8, такие как акрилат цинка, диакрилат цинка, метакрилат цинка, диметакрилат цинка, а также их смеси;

- сажи: сажи, которые следует применять в данном случае, представляют собой сажи, полученные по способам получения ламповой сажи, газовой канальной сажи, печной сажи, газовой сажи, термической сажи, ацетиленовой сажи или электродуговому способу, и имеют поверхности, измеренные по методу БЭТ, 9-200 м2/г, например, сажи типа SAF, ISAF-LS, ISAF-HM, ISAF-LM, ISAF-HS, CF, SCF, HAF-LS, HAF, HAF-HS, FF-HS, SPF, XCF, FEF-LS, FEF, FEF-HS, GPF-HS, GPF, APF, SRF-LS, SRF-LM, SRF-HS, SRF-HM, а также сажа МТ, или соответственно согласно стандарту ASTM сажи типа N110, N219, N220, N231, N234, N242, N294, N326, N327, N330, N332, N339, N347, N351, N356, N358, N375, N472, N539, N550, N568, N650, N660, N754, N762, N765, N774, N787 и N990;

- каучуковые гели, в частности, такие гели на основе полибутадиена, сополимеров бутадиен-стирол, сополимеров бутадиен-акрилонитрил и полихлоропрена.

Предпочтительно в качестве наполнителей используются высокодисперсные кремниевые кислоты, сажи и/или цинковые соли акриловой или метакриловой кислоты.

Перечисленные наполнители могут использоваться по отдельности или в виде смеси. В особенно предпочтительном варианте исполнения изобретения в качестве наполнителя используется смесь из светлых наполнителей, таких как высокодисперсные кремниевые кислоты, и сажи, причем соотношение в смеси для светлых наполнителей и сажи лежит в интервале от 0,05 до 20, предпочтительно от 0,1 до 15.

Наполнители при этом предпочтительно используются в количествах в интервале от 10 до 500 масс. частей, в пересчете на 100 масс. частей каучука. Особенно предпочтительно используют от 20 до 200 масс. частей.

Помимо упомянутых полибутадиенов могут еще использоваться и другие каучуки, такие как натуральный каучук или также иные синтетические каучуки. Количество этих отличающихся каучуков обычно лежит в области от 0,5 до 85, предпочтительно от 10 до 70% масс., в пересчете на общее количество каучука в каучуковой смеси. Относительно количества дополнительно добавляемых каучуков снова руководствуются соответствующими целями применения.

В качестве примеров здесь приведены известные в литературе синтетические каучуки. Среди прочих они включают:

BR - полибутадиен (бутадиеновый каучук, БК);

IR - полиизопрен (изопреновый каучук, ИК),

SBR - сополимеризаты стирол-бутадиен с содержанием стирола 1-60, предпочтительно 20-50% масс.(бутадиенстирольный каучук, СКС);

IIR - сополимеризаты изобутилен-изопрен (бутилкаучук, БК);

ABR - сополимеры бутадиен/сложный алкиловый эфир акриловой кислоты с числом атомов углерода в алкиле от 1 до 4;

CR - полихлоропрен (хлоропреновый каучук, ХК);

NBR - сополимеры бутадиен/акрилонитрил с содержанием акрилонитрила 5-60, предпочтительно 10-40% масс. (нитрильный каучук, СКН);

HNBR - частично гидрированный или полностью гидрированный NBR-каучук;

EPDM - терполимеризат этилен-пропилен-диен (этиленпропилендиеновый каучук, ЭПДК),

а также смеси этих каучуков. Для изготовления шин для безрельсовых транспортных средств интерес представляют, в частности, натуральный каучук, эмульсионный каучук SBR, а также каучук SBR, получаемый полимеризацией в растворе, с температурой стеклования выше -50°С, полибутадиеновый каучук с высоким содержанием цис-изомера (>90%), а также полибутадиеновый каучук с содержанием винила до 80%, а также их смеси. При этом речь идет об исходных веществах, имеющихся в продаже.

Под понятие технологических добавок в рамках данного изобретения подпадают, например, вещества, которые служат для полимерной сшивки каучуковых смесей (сшивающие реагенты) или которые улучшают физические характеристики вулканизатов, полученных таким способом, для их специальных целей применения.

В качестве сшивающих реагентов используются, в частности, сера или соединения-доноры серы. Подходящими реагентами, обладающими сшивающим действием, являются, например, органические пероксиды, например, дикумилпероксид, третбутилкумилпероксид, бис(третбутилпероксиизопропил)бензол, дитретбутилпероксид, дибензоилпероксид, бис(2,4-дихлорбензоил)пероксид, третбутилпербензоат, а также органические азосоединения, такие как азобисизобутиронитрил и азобисциклогексаннитрил, а также ди- и полимеркаптосоединения, такие как димеркаптоэтан, 1,6-димеркаптогексан, 1,3,5-тримеркаптотриазин и полисульфидные каучуки, имеющие терминальные меркаптогруппы, такие как продукты взаимодействия бисхлорэтилформаля с полисульфидом натрия, имеющие терминальные меркаптогруппы. Кроме того, как уже было упомянуто, могут использоваться другие технологические добавки, такие как известные ускорители реакции, средства для защиты от старения, средства, повышающие термическую стабильность, светостабилизаторы, антиозонаты, технологические добавки, пластификаторы, реагенты, придающие клейкость, вспенивающие агенты, красители, пигменты, воски, органические разбавители, такие как, например, DAE (дистиллятный ароматический экстракт, сокр. от англ. Distillate Aromatic Extract), TDAE (очищенный дистиллятный ароматический экстракт, сокр. от англ. Treated Distillate Aromatic Extract), MES (мало экстрагированные сольваты, сокр. от англ. Mild Extraction Solvates), RAE (остаточный ароматический экстракт, сокр. от англ. Residual Aromatic Extract), TRAE (очищенный остаточный ароматический экстракт, сокр. от англ. Treated Residual Aromatic Extract), нафтеновые и тяжелые нафтеновые масла, органические кислоты, ингибирующие присадки, оксиды металлов, а также активаторы.

В качестве технологических добавок предпочтительно используются ускорители реакции, средства для защиты от старения, антиозонаты, органические разбавители, такие как, например, обычные нафтеновые, ароматические или алифатические масла для вытягивания (Verstreckerole), органические кислоты, такие как, например, стеариновая кислота, ингибирующие присадки, оксиды металлов, такие как, например, оксид цинка, а также активаторы, такие как, например, силаны.

Количество технологической добавки предпочтительно находится в области от 0,1 до 20%, в пересчете на использованный каучук, и подбирается в зависимости от желаемого профиля свойств смесей.

Эти смеси могут быть получены, например, при помощи смешения каучука с наполнителем и другими компонентами смеси в подходящей смесительной аппаратуре, такой как, например, смесители-пластикаторы, валковые машины или экструдеры.

Для использования смесей, например, в шинной промышленности, при изготовлении технических резиновых изделий или в производстве мячей для гольфа из этих смесей изготавливают формованные детали, в большинстве случаев в форме экструдированных прядей, профилей или формованных полос. Эти формованные изделия могут быть изготовлены, например, на подходящих установках, таких как, например, экструдеры или каландровые станки.

Температура в процессе этой переработки зависит от использованных каучуков. При использовании на 100 частей каучука 100 частей полибутадиена согласно изобретению предпочтительная температура лежит при 40-55°С. В смеси, например, со стирол-бутадиеновым каучуком эта температура, в зависимости от содержания стирол-бутадиенового каучука, лежит предпочтительно при 50-75°С. При этом одна часть на 100 частей каучука соответствует одному грамму вещества в пересчете на 100 г полимера.

Необходимая температура в большинстве случаев создается с помощью подведения механической энергии, причем смесь разминается, например, во внутренней части шнекового экструдера на протяжении длинного участка перемещения и при этом нагревается. Формование осуществляется преимущественно с помощью сопла, через которое нагретая смесь формуется прессованием. Эти формованные изделия предпочтительно должны иметь устойчивую форму, обладать гладкой поверхностью и не иметь по бокам и на углах зазубрин.

Качество полученных в результате формованных изделий предпочтительно подвергается экспертизе в эксперименте с экструзией при помощи мундштука Гарви согласно стандарту DIN 2230-96.

Выясняется, что переработка полибутадиенов согласно изобретению с полидисперсностью менее 2,5 удается очень просто и приводит к гладкой поверхности формованного изделия, если температура переработки, в зависимости от содержания полибутадиена, понижается до величины от 40 до 75°С, в случае смесей, не содержащих других каучуковых компонентов, до величины менее 55°С. Благодаря этому способу при помощи хорошей переработки, например, в различных смесях для технологии производства шин, при производстве мячей для гольфа или для изготовления технических резиновых изделий могут использоваться положительные качества этих полибутадиенов, имеющих узкое молекулярно-массовое распределение, по сравнению с другими полибутадиенами, такие как, например, заметно сниженное сопротивление качению, заметно улучшенная эластичность резины по отскоку или заметно пониженное истирание.

Нижеследующие Примеры служат для более подробного пояснения изобретения, без того, чтобы иметь при этом ограничивающее действие.

Примеры

Получали каучуковые смеси, которые содержали в качестве полибутадиенов, полученных в присутствии неодимовых катализаторов (Nd), BUNA® CB 22 и BUNA® CB 25, а также для сравнения в качестве со-полибутадиенов TAKTENE® 220 и TAKTENE® 221. Аналитические данные этих полибутадиенов приведены в Таблице 1. Компоненты смесей перечислены в Таблице 2. Смеси сначала были получены в отсутствие серы и ускорителя в смесителе-пластикаторе объемом 1,5 л. Компоненты смеси - сера и ускоритель, были добавлены затем на валке при 40°С.

При изучении смесей были использованы следующие вещества:

Для оценки поверхности была изготовлена и исследована прядь, экструдированная с помощью мундштука Гарви, из невулканизированных смесей из Примеров 1, 2, V1 и V2. Эксперимент с экструзией проводился с помощью миниатюрного экструдера типа Брабендер (Brabender) с мундштуком Гарви размером 16 мм/10 d. Оценка качества поверхности осуществлялась согласно стандарту DIN 2230-96, система оценочных коэффициентов В. Качество профиля между А8 и А10 оценивается как хорошее, качество между С3 и Е1 как плохое. Однако эта оценка также может быть воспроизведена без системы оценочных коэффициентов на основании Рисунков.

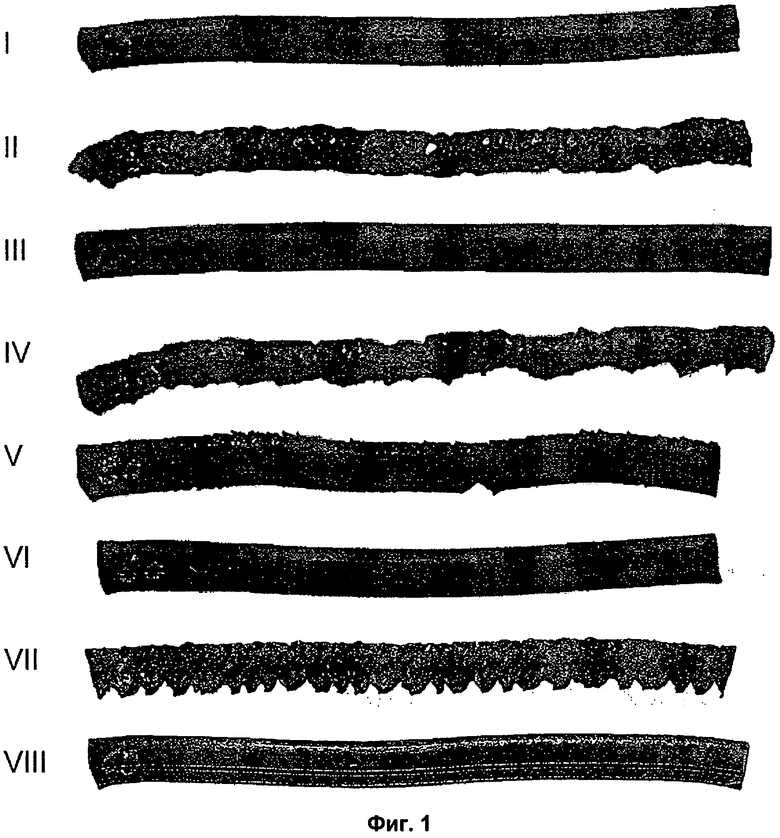

Снимки качества обработки поверхности экструдированных формованных изделий изображены на Фиг.1, причем используются следующие сокращения:

I: Пример для сравнения V1 при 90°С

II: Пример для сравнения V1 при 55°С

III: Пример для сравнения V2 при 90°С

IV: Пример для сравнения V2 при 55°С

V: Пример 1 при 90°С

VI: Пример 1 при 55°С

VII: Пример 2 при 90°С

VIII: Пример 2 при 55°С.

В случае 90°С поддерживали температуру цилиндра при 90°С, а сопла при 105°С. В случае 55°С поддерживали температуру цилиндра и сопла при 55°С.

Оказывается, что в случае Примеров для сравнения V1 и V2 структура поверхности экструдированных формованных деталей при 90°С (I и III) с оценочным коэффициентом А9 в основном является более гладкой, чем при 55°С (II и IV) с оценочным коэффициентом от С3 до D2. В Примерах 1 и 2 полибутадиены демонстрируют при 55°С (VI и VIII) с оценочным коэффициентом от А8 до А9 более гладкую поверхность формованного изделия, чем при 90°С (V и VII) с оценочным коэффициентом от С3 до D2.

На основании Фиг.1 становится очевидно, насколько хорошо отражается низкая температура на профиле поверхностей, полученных из смесей согласно Примерам 1 и 2. В случае цис-полибутадиенов с полидисперсностью меньше 2,5 очень хорошие, в сравнении с другими полибутадиенами, свойства вулканизатов, такие как, например, заметно пониженное сопротивление качению, улучшенная эластичность резины по отскоку или пониженное истирание, могут сочетаться с формованными деталями с гладкой поверхностью, которые необходимо изготавливать просто, если температура переработки, в зависимости от содержания этого полибутадиена, понижается до величины от 40 до 75°С, в случае смесей, не содержащих других каучуковых компонентов, до величины менее 55°С.

С использованием более низких температур, например, смеси с полибутадиенами, полученными при неодимовом катализе, могут подвергаться экструзии при такой же высокой скорости, которая является обычной при более высоких температурах, что подчеркивает качество способа согласно изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИБУТАДИЕНЫ, КАТАЛИЗИРУЕМЫЕ НЕОДИМОМ | 2010 |

|

RU2554351C2 |

| СКД-Н ВЛАЖНЫЙ КОНЦЕНТРАТ | 2012 |

|

RU2621812C2 |

| СОДЕРЖАЩАЯ МИКРОГЕЛЬ ПРОТЕКТОРНАЯ СМЕСЬ ДЛЯ ЗИМНИХ ШИН | 2013 |

|

RU2637906C2 |

| NdBR С ПАДЕНИЕМ МОЛЯРНОЙ МАССЫ | 2014 |

|

RU2660853C2 |

| МОДИФИЦИРОВАННЫЕ ДИЕНОВЫЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ ГЕТЕРОАТОМ | 2016 |

|

RU2687430C2 |

| КОМПОЗИЦИЯ КАУЧУКОВ | 2014 |

|

RU2673051C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ДИЕНОВЫЕ КАУЧУКИ | 2009 |

|

RU2542225C2 |

| СИЛАНСОДЕРЖАЩИЕ КАУЧУКОВЫЕ СМЕСИ С ФУНКЦИОНАЛИЗИРОВАННЫМИ, ПРИ НЕОБХОДИМОСТИ, ДИЕНОВЫМИ КАУЧУКАМИ И МИКРОГЕЛЯМИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2538883C2 |

| СИЛАНСОДЕРЖАЩИЕ ПОЛИМЕРЫ С КАРБОКСИЛЬНЫМИ КОНЦЕВЫМИ ГРУППАМИ | 2014 |

|

RU2661898C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВЫХ СМЕСЕЙ | 2012 |

|

RU2605584C2 |

Изобретение относится к способу получения формованных изделий, содержащих полибутадиен, и может быть использовано в шинной промышленности в качестве формованных полос для боковых стенок или беговых дорожек шин. Смешивают полибутадиен с содержанием цис-изомера более 95% и полидисперсностью менее 2,5 с высокодисперсной кремниевой кислотой и/или сажей и со сшивающими реагентами - серой или донорами серы, дополнительной технологической добавкой и подвергают экструзии при 40-75°С. Изобретение позволяет улучшить переработку смесей на основе полибутадиена и качество поверхности формованных изделий, что может снизить сопротивление качению, улучшить эластичность по отскоку или снизить истирание. 2 н. и 3 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения формованных изделий, содержащих полибутадиен, отличающийся тем, что смешивают по меньшей мере один полибутадиен с содержанием цис-изомера более 95% и полидисперсностью меньше 2,5 с высокодисперсной кремниевой кислотой и/или сажей в качестве наполнителя, с серой или соединениями-донорами серы в качестве сшивающих реагентов и по меньшей мере с одной дополнительной технологической добавкой, а затем подвергают его экструзии при температурах 40-75°C.

2. Способ по п.1, отличающийся тем, что в качестве полибутадиена используют полибутадиен, полученный с использованием системы катализаторов, содержащей неодим.

3. Способ по п.1, отличающийся тем, что в качестве технологической добавки используют ускорители реакции, средства для защиты от старения, средства, повышающие термическую стабильность, светостабилизаторы, антиозонаты, технологические добавки, пластификаторы, реагенты, придающие клейкость, вспенивающие агенты, красители, пигменты, воски, органические разбавители, органические кислоты, ингибирующие присадки, оксиды металлов и/или активаторы.

4. Способ по одному из пп.1-3, отличающийся тем, что дополнительно используют другие синтетические каучуки, такие как полибутадиены, стирол-бутадиеновые и/или натуральные каучуки.

5. Формованное изделие, содержащее полибутадиен, полученное способом по одному из пп.1-4.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Универсальный шарнир | 1983 |

|

SU1134253A1 |

| US 20070142621 A1,21.06.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2327570C2 |

| US 20060231183 A1,19.10.2006 | |||

| Установка для нанесения покрытия | 1986 |

|

SU1358997A1 |

Авторы

Даты

2015-02-20—Публикация

2009-10-23—Подача