Изобретение относится к области транспортного машиностроения, точнее, к движителям динамического типа для пассажирского или грузового подвижного состава, предназначенного для перемещения по высокоскоростной трубопроводной магистрали при нормальном или существенно ниже атмосферного давлении воздушной среды, или в вакууме.

Известно самоходное устройство для перемещения внутри трубопровода (патент РФ №2234992, МПК В08В 9/049, опубл. 20.01.2004 г.), содержащее источник крутящего момента, корпус, на наружной поверхности которого наклонно к его продольной оси под некоторым углом, одинаковым для всех, установлены подпружиненные фрикционные ролики для взаимодействия с внутренней поверхностью трубопровода по винтовой линии, согласно изобретению подпружиненные фрикционные ролики установлены с возможностью свободного вращения вокруг своих осей, корпус соосно соединен с валом источника крутящего момента, а источник крутящего момента жестко связан с узлом, гасящим реактивный крутящий момент, движение устройства и вращение фрикционных роликов осуществляется за счет вращения цилиндрического корпуса, фрикционные ролики оснащены приводом изменения угла их наклона, с помощью которого, путем изменения угла, может регулироваться как скорость движения устройства, так и его направление. Узел, гасящий реактивный крутящий момент, может быть пассивным, не совершающим вращательного движения, одной из известных конструкций. Узел, гасящий реактивный крутящий момент, может быть и активным, совершающим противоположно направленное основному вращательное движение, также одной из известных конструкций. Привод изменения угла наклона подпружиненных фрикционных роликов может быть рычажного типа.

К основному недостатку указанного аналога следует отнести небольшую скорость передвижения вследствие того, что на фрикционные ролики приходится вся нагрузка от веса самоходного устройства. К недостаткам также относится большое аэродинамическое сопротивление устройства и отсутствие возможности передвижения по обычным дорожным покрытиям.

Наиболее близким является внутритрубный движитель динамического типа для транспортного средства (патент РФ №2668367, МПК В61В 13/08 В61В 13/10, опубл. 28.09.2018 г.). Данный движитель для транспортного средства, имеющего источник крутящего момента и гасящий реактивный момент узел, содержит ротор, корпус с равномерно установленными поперек оси фрикционными роликами на упругих подвесках и подшипниках, а также привод изменения угла наклона фрикционных роликов, причем фрикционные ролики выполнены эластичными с упругим сопротивлением боковому уводу и опираются на внутреннюю поверхность трубопровода при вращении ротора, а корпус выполнен несущим, при этом ротор вращается коаксиально оси трубопровода на подшипниках в опоре транспортного средства, кроме того, от источника крутящего момента вращение передается на ротор. Внутритрубный движитель динамического типа приспособлен для перемещения транспортного средства как в трубопроводной магистрали, так и по дорожному покрытию.

Основными недостатками прототипа являются большие нагрузки на подшипники ротора движителя, ненадежная работа движителя при низком давлении воздушной среды и вакууме в трубопроводной магистрали, а также расположение опор ротора движителя в транспортном средстве, что усложняет не только конструкцию транспортного средства и его эксплуатацию, но и возможность достижения уровня надежности, требуемого для пассажирских и грузовых перевозок.

Задача, решаемая изобретением, заключается в создании конструкции внутритрубного колесного движителя динамического типа с высокими эксплуатационными характеристиками.

Техническим результатом является обеспечение надежности транспортных перевозок по высокоскоростным трубопроводным магистралям при нормальном или существенно ниже атмосферного давлении воздушной среды, или в вакууме.

Задача решается, а технический результат достигается внутритрубным колесным движителем динамического типа для транспортного средства, имеющего гасящий реактивный момент узел и как минимум один источник крутящего момента. В отличие от прототипа как минимум один источник крутящего момента размещен на несущем корпусе опор движителя, который выполнен разъемным и герметичным, и в котором размещена трансмиссия и установлены два соосных ротора с противоположным вращением по схеме «вал в вале», качающихся на установленных в корпусе опор подшипниках, как минимум один из которых на каждом роторе является радиально - упорным или упорным, в составе роторов также имеется как минимум одно устройство разгрузки от осевых сил, при этом каждый ротор имеет несущий диск с равномерно установленными в окружном направлении колесами и силовым приводом изменения угла наклона этих колес, причем колеса выполнены эластичными с упругим сопротивлением боковому уводу, качаются на подшипниках и упругих подвесках и опираются на внутреннюю поверхность трубопровода при вращении роторов, кроме того, движитель содержит насос для нагнетания в корпус опор сжатого воздуха или другого газа до давления, превышающего давление насыщенных паров рабочей жидкости, используемой для смазки и охлаждения подшипников и зубчатых передач трансмиссии, а также устройство сброса излишков очищенного воздуха или другого газа из корпуса опор в трубопровод, а валы роторов и валы трансмиссии от источника или источников крутящего момента содержат концевые уплотнения, обеспечивающие герметичность корпуса опор.

Согласно изобретению, в частных случаях:

- трансмиссия в герметичном корпусе опор движителя включает эвольвентные зубчатые передачи, передающие крутящий момент на валы роторов;

- как минимум один радиально - упорный подшипник внутреннего вала является межвальным;

- концевые уплотнения валов роторов и валов трансмиссии от источника или источников крутящего момента выполнены торцового типа или магнитно -жидкостными;

- устройство разгрузки от осевых сил выполнено в виде гидроразгрузки, встроенной в состав опоры каждого ротора и состоящей из разгрузочного барабана или гидропяты, причем для работы гидроразгрузки предусмотрена гидросистема, подающая под давлением рабочую жидкость в нагнетаемые полости гидроразгрузки;

- устройство разгрузки от осевых сил выполнено в виде разгрузочного диска, роль которого на каждом роторе выполняет несущий диск и прочие кольцевые элементы роторов, разделяющие с помощью лабиринтных уплотнений полость, в которую подается сжатый воздух, и полость с низким давления воздуха;

- к корпусу опор движителя или внутри корпуса подключены контактные или бесконтактные токоприемники для передачи управляющих сигналов и питания электрооборудования, установленного на роторах, а проводка от токосъемников пропущена с фиксацией по внутренним цилиндрическим поверхностям валов и подключена к электрооборудованию роторов;

- для токоприемников внутри корпуса опор предусмотрен съемный лючок в корпусе опор.

Технический результат достигается за счет применения как минимум одного или больше источников крутящего момента, а также роторов противоположного направления вращения, установленных на корпус опор движителя, компактности и многофункциональности корпуса опор, при этом на корпусе опор замыкаются реактивные нагрузки от источников крутящего момента. Также корпус опор передает нагрузки от движителя на раму или корпус транспортного средства и вмещает в себя как валы роторов с подшипниками, устройство разгрузки от осевых сил, так и элементы трансмиссии для передачи мощности от источников крутящего момента на валы роторов, а также оборудования для обеспечения систем движителя рабочей жидкостью под давлением и сжатым воздухом.

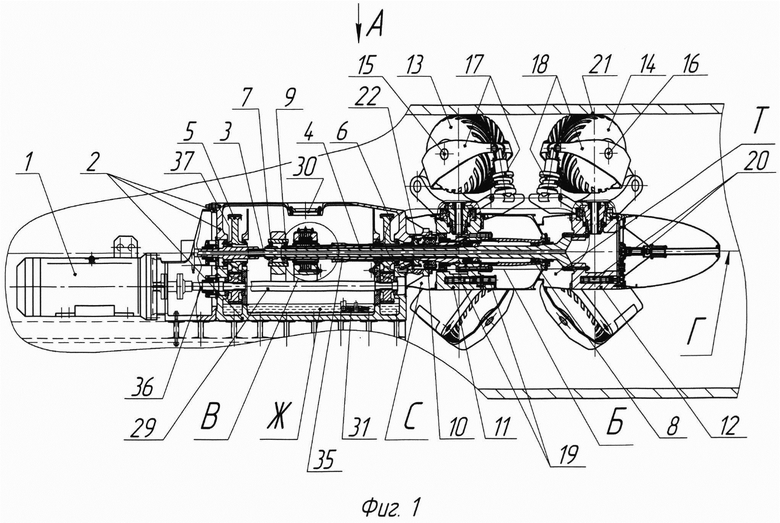

Сущность изобретения поясняется графическими материалами:

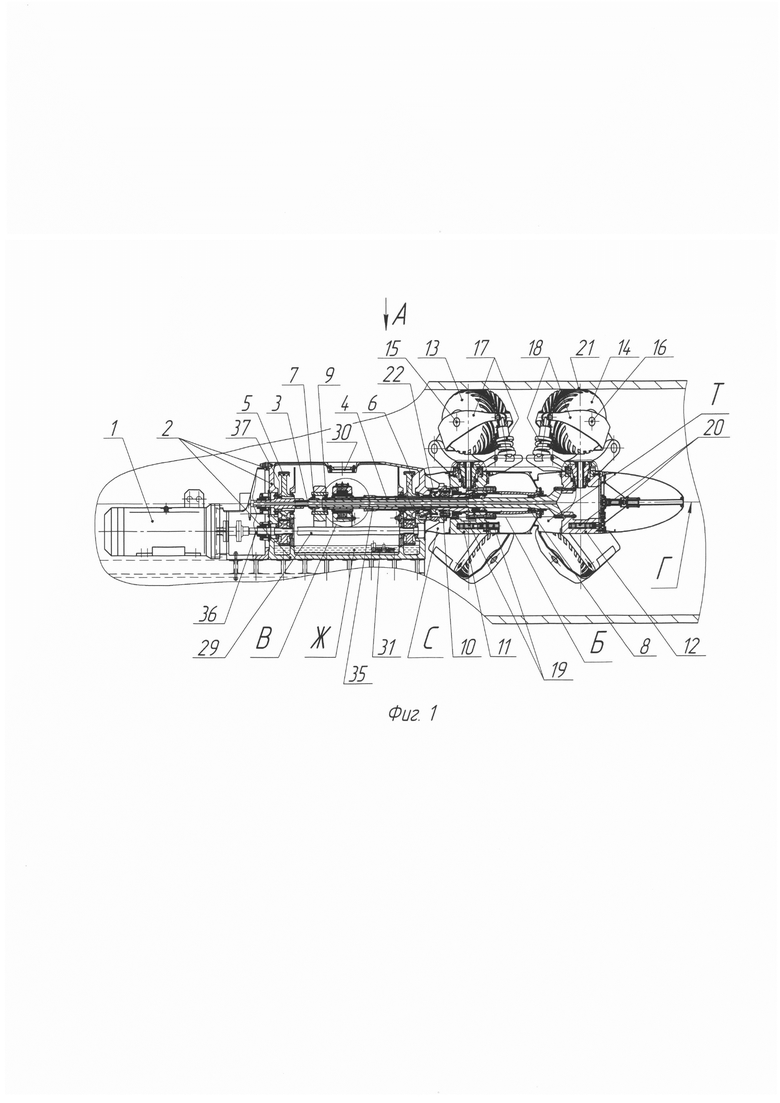

Фиг. 1 - Продольный разрез заявляемого движителя с двумя соосными роторами с противоположным вращением по схеме «вал в вале» (с внутренним и наружным валом);

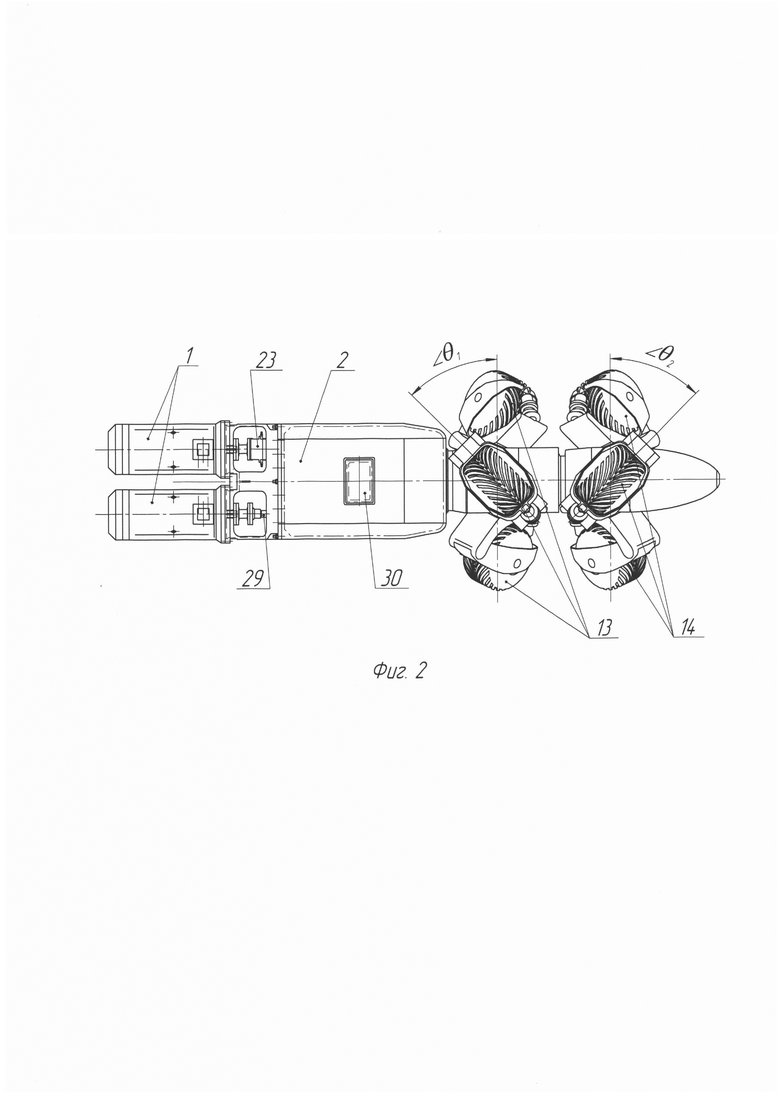

Фиг. 2 - Вид в плане движителя в двухвальном биротативном исполнении (Вид А на фиг. 1);

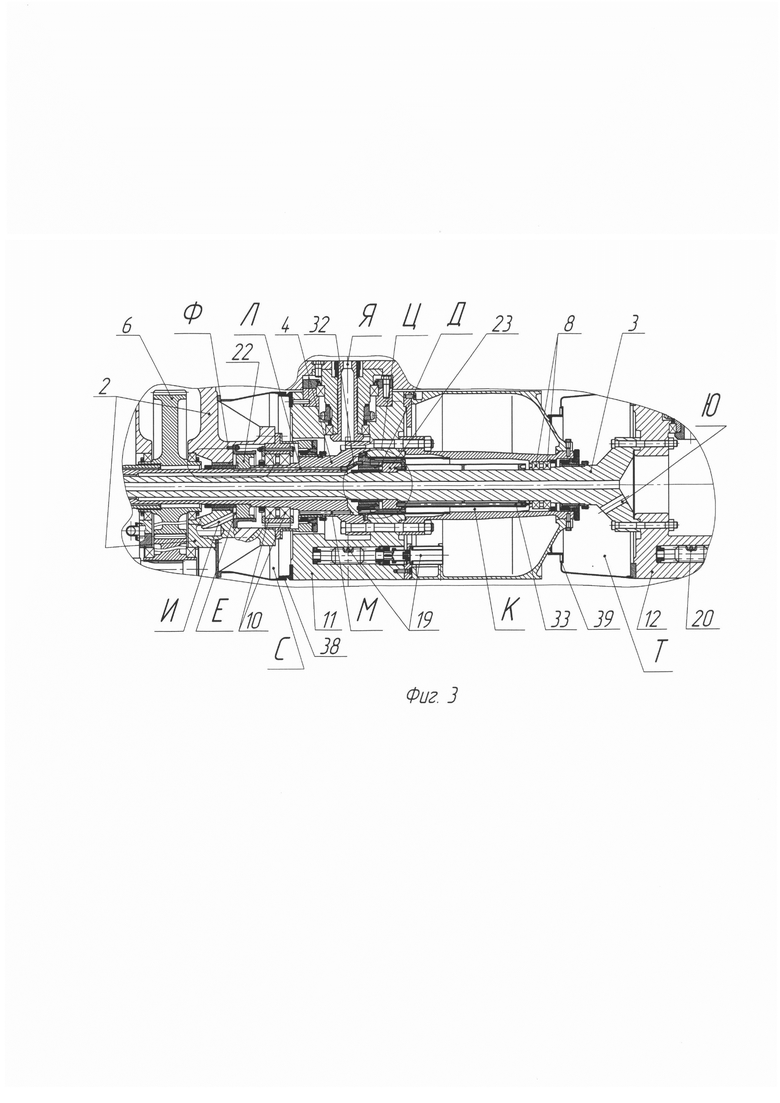

Фиг. 3 - Вид на межвальную опору с радиально - упорными подшипниками и гидроразгрузку (Вид Б на фиг. 1, масштаб увеличенный по отношению к фиг. 1);

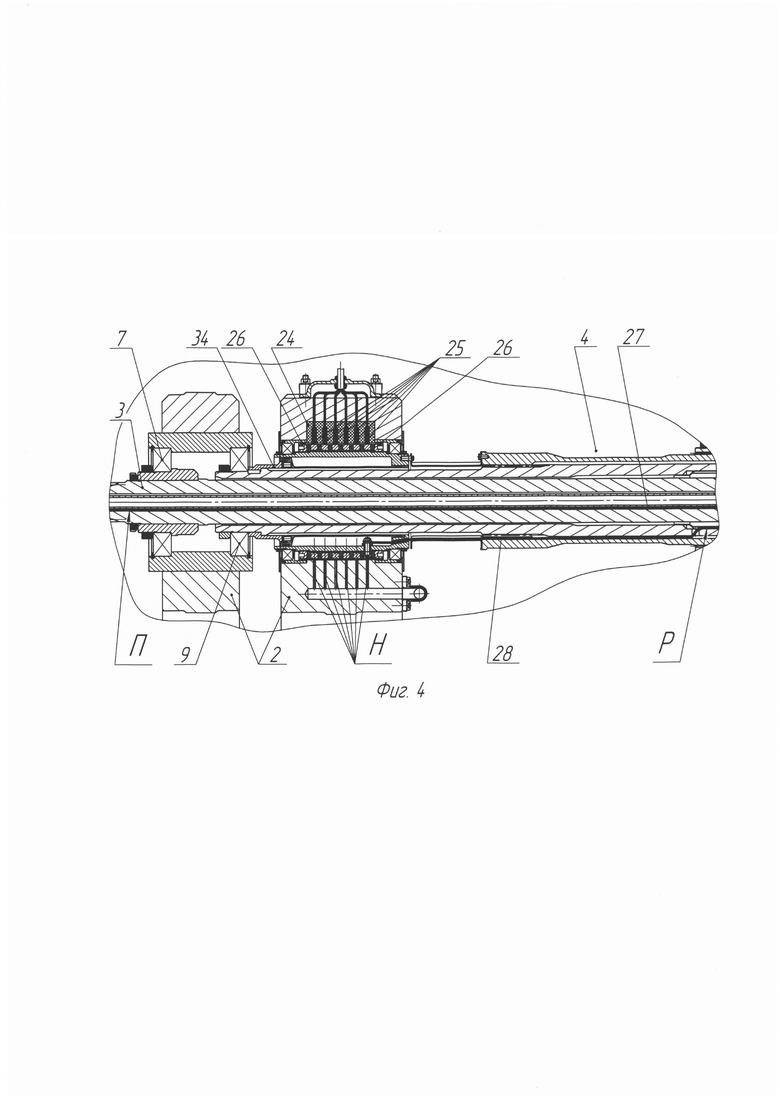

Фиг. 4 - Вид на токоприемник, установленный внутри корпуса опор (Вид В на фиг. 1, масштаб увеличенный по отношению к фиг. 1);

Фиг. 5 - Вид на гидроразгрузку ротора 4 (Вид Ф на фиг. 3, масштаб увеличенный по отношению к фиг. 5);

Фиг. 6 - Вид на гидроразгрузку ротора 3 (Вид Ц на фиг. 3, масштаб увеличенный по отношению к фиг. 5).

На фигурах обозначено:

1 - источник крутящего момента;

2 - герметичный корпус опор движителя;

3 - ротор с внутренним валом;

4 - ротор с наружным вал;

5 - эвольвентная зубчатая передача ротора 3;

6 - эвольвентная зубчатая передача ротора 4;

7 и 9 - подшипник радиальный;

8 - спаренный подшипник радиально-упорный межвальный;

10 - спаренный подшипник радиально-упорный;

11 - несущий диск ротора 4;

12 - несущий диск ротора 3;

13 - колесо ротора 4;

14 - колесо ротора 3;

15 - подшипник на оси колеса ротора 4;

16 - подшипник на оси колеса ротора 3;

17 - подвеска колеса ротора 4;

18 - подвеска колеса ротора 3;

19 - привод изменения угла наклона колеса ротора 4;

20 - привод изменения угла наклона колеса ротора 3;

21 - трубопровод;

22 - разгрузочный барабан ротора 4;

23 - разгрузочный барабан ротора 3;

24 - токоприемник / токосъемник;

25 - контактные щетки токоприемника 24;

26 - бесконтактные лабиринтные уплотнения токоприемника 24;

27 - проводка ротора 3;

28 - проводка ротора 4;

29 - вал трансмиссии ротора 4;

30 - съемный лючок в верхней крышке корпуса опор 2;

31 - насос;

32 - переходник;

33 - трубки с форсунками;

34 - поводок;

35 - рессора трансмиссии ротора 4;

36 - вал трансмиссии ротора 3;

37 - рессора трансмиссии ротора 3;

38 - лабиринтное уплотнение разгрузки ротора 4;

39 - лабиринтное уплотнение разгрузки ротора 3;

40 - щелевые уплотнения гидроразгрузки ротора 4;

41 - щелевые уплотнения гидроразгрузки ротора 3;

Д - нагнетаемая полость гидроразгрузки ротора 3;

Е - нагнетаемая полость гидроразгрузки ротора 4;

Ж - рабочая жидкость;

И - канал подвода рабочей жидкости Ж от насоса 31 в полость Е;

К - полость отвода отработанной рабочей жидкости Ж к каналу М;

Л - канал подвода рабочей жидкости Ж в гидроразгрузку ротора 3;

М - канал отвода отработанной рабочей жидкости Ж в общую полость корпуса опор 2;

Н - отверстия подвода сжатого воздуха для продувки контактов и ограждения от попадания рабочей жидкости на токопередающие поверхности токосъемника 24;

П - внутренняя цилиндрическая поверхность вала ротора 3:

Р - внутренняя цилиндрическая поверхность вала ротора 4;

С - полость устройства разгрузки от осевых сил, состоящего из диска 11 лабиринтного уплотнения 36 ротора 4;

Т - полость устройства разгрузки от осевых сил, состоящего из диска 12 лабиринтного уплотнения 37 ротора 3;

Ш - отвод с центростремительными лопастями Э в разгрузочном барабане ротора 4;

Э - центростремительные лопасти;

Ю - отверстия в вале ротора 3;

Я - отверстия для сброса воздуха из полостей С и Т.

Внутритрубный колесный движитель динамического типа (далее также - движитель) в составе транспортного средства, находясь внутри трубопровода 21, работает следующим образом.

Управление работой движителя выполняется системой автоматизированного управления, установленной на транспортном средстве.

Перед пуском колеса 13 и 14 устанавливаются приводами 19 и 20 под углами наклона ∠θ1≈0° и ∠θ2≈0°, при котором транспортное средство остается на месте во время вращения роторов движителя; запускаются источники крутящего момента 1 и выводятся на стартовую частоту вращения; далее переводом колес 13 и 14 при помощи приводов 19 и 20 на углы наклона ∠θ1тр>0° и ∠θ2тр>0° на движитель создается осевая сила тяги, соответствующая силе тяги трогания с места транспортного средства, которое начинает движение по трубопроводной магистрали; далее увеличением частоты вращения источников крутящего момента 1 и соответственно роторов 3 и 4, и плавным переводом угла наклона колес 13 и 14 на большие значения углов до ∠θ1≈∠θкр и ∠θ2≈∠θкр, выполняемых под воздействием системы автоматизированного управления, тяга движителя увеличивается и транспортное средство выводится на заданный крейсерский режим движения по трубопроводной магистрали. Снижение скорости движения транспортного средства выполняется переводом движителя на режим активного торможения путем плавного уменьшения угла наклона колес 13 и 14 на меньшие значения ∠θ1<∠θкр и ∠θ2<∠θкр, а при необходимости остановки - до ∠θ1≈0° и ∠θ2≈0°, при котором транспортное средство остается на месте при вращении ротора.

Гидроразгрузка ротора 4 работает следующим образом: с помощью насоса 31 через канал И подается под давлением рабочая жидкость Ж в нагнетаемую полость Е, при этом полость Е уплотнена щелевыми уплотнениями 40. В результате увеличения давления в полости Е на разгрузочном барабане 22 возникает осевая сила в направлении, противоположном силе, действующей на подшипник 10. При этом полость Е соединена через отвод Ш к центростремительным лопастям Э в разгрузочном барабане 22 ротора 4, каналы Л и переходники 32 с нагнетаемой полостью Д, уплотненной щелевыми уплотнениями 41. Центростремительные лопасти Э на разгрузочном барабане ротора 4 уменьшают потери давления на участке от полости Е до каналов Л.

Работа гидроразгрузки ротора 3 аналогична работе вышеуказанной гидроразгрузки ротора 4, так в результате увеличения давления в полости Д на разгрузочном барабане 23 возникает осевая сила в направлении, противоположном силе, действующей на подшипник 8.

Таким образом, благодаря гидроразгрузке и введению регулирования давления рабочей жидкости в ней обеспечивается требуемый уровень нагрузок на радиально - упорные подшипники 8 и 10, и соответственно их ресурс. Кроме того, из полости Д часть рабочей жидкости Ж подается по трубкам 33 с форсунками на радиально - опорный подшипник 8. После чего отработанная жидкость Ж попадает в полость К и далее по каналу М выбрасывается во внутреннюю полость корпуса опор 2.

Необходимо отметить, что щелевые уплотнения 41 могут участвовать в работе ротора 3 в качестве подшипников, ограничивающих изгиб и колебания вала ротора 3.

Дополнительная разгрузка радиально - упорных подшипников 8 и 10 осуществляется за счет перепада давления на несущих дисках 12 и 11, возникающего в результате подачи сжатого воздуха в полости С и Т, уплотненные лабиринтами 38 и 39 соответственно. Подача сжатого воздуха в полость Т осуществляется через отверстия Ю. Сброс воздуха из полостей С и Т выполняется через отверстия Я роторов 3 и 4..

Для нормальной работы гидросистемы при низком давлении окружающей воздушной среды или вакууме в трубопроводной магистрали предусмотрено нагнетание в корпус опор 2 сжатого воздуха или другого газа до давления, превышающего давление насыщенных паров рабочей жидкости Ж, используемой для смазки и охлаждения подшипников 7, 8, 9, 10 и зубчатых передач 5 и 6 трансмиссии, при этом излишки воздуха или другого газа из полости корпуса опор 2 отводятся через очистные устройства, не пропускающие пары и капли рабочей жидкости, в трубопровод 21.

При необходимости к корпусу опор 2 предусмотрено подключение контактных или бесконтакных токоприемников 23 и 24 для передачи управляющих сигналов и питания электрооборудования, установленного на роторах 3 и 4. Токопередающие контактные щетки 25 токоприемников обдуваются сухим воздухом или инертным газом из отверстий Н в корпусе опор 2 (показано на фиг. 4), который далее проходит через бесконтактные лабиринтные уплотнения 26 в полость корпуса опор 2, а проводка 27 и 28 от токосъемников 23 и 24 соответственно пропускается с фиксацией по внутренним цилиндрическим поверхностям П и Р валов роторов 3 и 4, и подключена к электрооборудованию роторов 3 и 4. Для технического обслуживания токоприемника 24, размещенного внутри корпуса опор 2, предусмотрен съемный лючок 30 в верхней крышке корпуса опор 2.

Внутритрубный колесный движитель динамического типа в составе транспортного средства на дорожном покрытии находится в отключенном состоянии, и передвижение по дорожному покрытию возможно на малой скорости.

Качение колес 13 и 14 по внутренней поверхности трубопровода 21, при вращении роторов 3 и 4 движителя, происходит под действием только толкающей, приложенной к осям подшипников 15 и 16, поэтому режим качения колес 13 и 14 соответствует работе ведомых колес ([1]: Гришкевич А.И. - Автомобили. Теория: Учебник для вузов. - Мн.: Выш. шк. 1986. - 208 с. - С. 16-18).

Однако при повороте ведомого колеса сопротивление качению увеличивается ([1]: Гришкевич А.И. - Автомобили. Теория: Учебник для вузов. - Мн.: Выш. шк. 1986. - 208 с. - С. 135-139) и траектория качения ведомого колеса отклоняется от центральной плоскости на угол, называемый углом бокового увода, являющийся функцией от боковой силы, возникающей при повороте колеса.

Сопротивление качению при боковом уводе зависит как от угла бокового увода, так и нормальной нагрузки, зависящей в основном от центробежной силы колес 13 и 14 и элементов подвески 17 и 18.

На установившемся режиме движения транспортного средства угол бокового увода на колес 13 и 14 не равен нулю, то есть ∠θ1>0° и ∠θ2>0°, так как имеют место потери энергии на привод узла трансмиссии и преодоление прочих сил сопротивления движению транспортного средства, кроме потерь энергии на ускорение.

Режим движения транспортного средства «накатом», то есть по инерции, можно отнести к режиму пассивного торможения. Выход на данный режим осуществляется сжатием амортизаторов подвески 17 и 18 механизмом, предусмотренным в прототипе - изобретении RU 2668367, с целью отвода колес 13 и 14 от контакта с опорной поверхностью трубопровода 21, при этом источники крутящего момента 1 следует отключить, в то же время система автоматизированного управления выполняет отслеживание и корректировку угла наклона колес 13 и 14 в зависимости от частоты вращения роторов 3 и 4 движителя и поступательной скорости движения транспортного средства. В обратной последовательности можно пустить в работу движитель и, соответственно, транспортному средству продолжить движение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортная система, содержащая трубопровод и транспортное средство для перемещения внутри трубопровода | 2019 |

|

RU2714277C1 |

| Транспортное средство и внутритрубный движитель динамического типа для него | 2017 |

|

RU2668367C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2468254C1 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ РЕГУЛИРУЕМАЯ ИЗМЕНЕНИЕМ НАПОЛНЕНИЯ | 2012 |

|

RU2523338C2 |

| ВНУТРИТРУБНЫЙ БУКСИРОВЩИК ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2010 |

|

RU2434179C1 |

| МАЛОГАБАРИТНЫЙ ГУСЕНИЧНЫЙ КАТЕР С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2023 |

|

RU2836745C1 |

| Тяговый электропривод для маневровых тепловозов | 2019 |

|

RU2720229C1 |

| Быстроходный двухосный колёсный вездеход на шинах сверхнизкого давления с комбинированной системой управления | 2017 |

|

RU2652936C1 |

| Трансмиссия мотоблока | 2024 |

|

RU2828434C1 |

Изобретение относится к области транспортного машиностроения. Во внутритрубном колесном движителе динамического типа для транспортного средства, имеющего гасящий реактивный момент узел и как минимум один источник крутящего момента, как минимум один источник крутящего момента размещен на несущем корпусе опор движителя, который выполнен разъемным и герметичным, и в котором размещена трансмиссия и установлены два соосных ротора с противоположным вращением по схеме «вал в вале», качающихся на установленных в корпусе опор подшипниках, как минимум один из которых на каждом роторе является радиально-упорным или упорным. В составе роторов также имеется как минимум одно устройство разгрузки от осевых сил. Каждый ротор имеет несущий диск с равномерно установленными в окружном направлении колесами и силовым приводом изменения угла наклона этих колес. Колеса выполнены эластичными с упругим сопротивлением боковому уводу, качаются на подшипниках и упругих подвесках и опираются на внутреннюю поверхность трубопровода при вращении роторов. Движитель содержит насос для нагнетания в корпус опор сжатого воздуха или другого газа до давления, превышающего давление насыщенных паров рабочей жидкости, используемой для смазки и охлаждения подшипников и зубчатых передач трансмиссии, а также устройство сброса излишков очищенного воздуха или другого газа из корпуса опор в трубопровод. Валы роторов и валы трансмиссии от источника или источников крутящего момента содержат концевые уплотнения, обеспечивающие герметичность корпуса опор. В результате повышается надежность транспортных перевозок по высокоскоростным трубопроводным магистралям. 7 з.п. ф-лы, 6 ил.

1. Внутритрубный колесный движитель динамического типа для транспортного средства, имеющего гасящий реактивный момент узел и как минимум один источник крутящего момента, отличающийся тем, что как минимум один источник крутящего момента размещен на несущем корпусе опор движителя, который выполнен разъемным и герметичным и в котором размещена трансмиссия и установлены два соосных ротора с противоположным вращением по схеме «вал в вале», качающихся на установленных в корпусе опор подшипниках, как минимум один из которых на каждом роторе является радиально-упорным или упорным, в составе роторов также имеется как минимум одно устройство разгрузки от осевых сил, при этом каждый ротор имеет несущий диск с равномерно установленными в окружном направлении колесами и силовым приводом изменения угла наклона этих колес, причем колеса выполнены эластичными с упругим сопротивлением боковому уводу, качаются на подшипниках и упругих подвесках и опираются на внутреннюю поверхность трубопровода при вращении роторов, кроме того, движитель содержит насос для нагнетания в корпус опор сжатого воздуха или другого газа до давления, превышающего давление насыщенных паров рабочей жидкости, используемой для смазки и охлаждения подшипников и зубчатых передач трансмиссии, а также устройство сброса излишков очищенного воздуха или другого газа из корпуса опор в трубопровод, причем валы роторов и валы трансмиссии от источника или источников крутящего момента содержат концевые уплотнения, обеспечивающие герметичность корпуса опор.

2. Внутритрубный колесный движитель по п. 1, отличающийся тем, что трансмиссия в герметичном корпусе опор движителя включает эвольвентные зубчатые передачи, передающие крутящий момент на валы роторов.

3. Внутритрубный колесный движитель по п. 1, отличающийся тем, что как минимум один радиально-упорный подшипник внутреннего вала является межвальным.

4. Внутритрубный колесный движитель по п. 1, отличающийся тем, что концевые уплотнения валов роторов и валов трансмиссии от источника или источников крутящего момента выполнены торцового типа или магнитно-жидкостными.

5. Внутритрубный колесный движитель по п. 1, отличающийся тем, что устройство разгрузки от осевых сил выполнено в виде гидроразгрузки, встроенной в состав опоры каждого ротора и состоящей из разгрузочного барабана или гидропяты, причем для работы гидроразгрузки предусмотрена гидросистема, подающая под давлением рабочую жидкость в нагнетаемые полости гидроразгрузки.

6. Внутритрубный колесный движитель по п. 1, отличающийся тем, что устройство разгрузки от осевых сил выполнено в виде разгрузочного диска, роль которого на каждом роторе выполняет несущий диск и прочие кольцевые элементы роторов, разделяющие с помощью лабиринтных уплотнений полость, в которую подается сжатый воздух, и полость с низким давления воздуха.

7. Внутритрубный колесный движитель по п. 1, отличающийся тем, что к корпусу опор движителя или внутри корпуса подключены контактные или бесконтактные токоприемники для передачи управляющих сигналов и питания электрооборудования, установленного на роторах, а проводка от токосъемников пропущена с фиксацией по внутренним цилиндрическим поверхностям валов и подключена к электрооборудованию роторов.

8. Внутритрубный колесный движитель по п. 7, отличающийся тем, что для токоприемников внутри корпуса опор предусмотрен съемный лючок в корпусе опор.

| Транспортное средство и внутритрубный движитель динамического типа для него | 2017 |

|

RU2668367C1 |

| ТРУБОПРОВОДНАЯ ТРАНСПОРТНАЯ СИСТЕМА И ТРУБОПРОВОДНЫЙ ЛОКОМОТИВ | 2016 |

|

RU2630274C1 |

| Скоростная подземная транспортная система | 1983 |

|

SU1373311A3 |

| US 4066021 A, 03.01.1978. | |||

Авторы

Даты

2019-11-21—Публикация

2019-01-21—Подача