Изобретение относится к гидравлическим машинам, в частности к регулируемым гидродинамическим передачам, и может быть использовано для бесступенчатого изменения частоты вращения приводной машины при относительно постоянном числе оборотов двигателя.

Известна система регулирования муфты гидродинамической изменением наполнения (далее - система регулирования) на основе применения жиклеров, установленных в периферийной части ведущего ротора (*1. Гавриленко Б.А., Семичастнов И.Ф. - Гидродинамические передачи: Проектирование, изготовление и эксплуатация. - М.: Машиностроение, 1980. - С.48-53). Данная система регулирования применена в муфте гидродинамической типа ЛМЗ мощностью 8000 кВт жиклерного типа (*2. Туркин А.Н. - Гидромуфты питательных насосов тепловых электростанций. - М.: Энергия, 1974. - С.53-58), которая выполнена по двухполостной схеме и состоит из статорной части, ведущего и ведомого роторов. Статорная часть включает корпус, картер для сбора рабочей жидкости, выполняющий роль бака, и маслосборное кольцо. Ведущий ротор содержит две опорные цапфы и насосные колеса, которые соединяются между собой цилиндрической проставкой. В теле проставки установлены шесть жиклеров с калиброванными отверстиями, направленными тангенциально против вращения ротора, через которые некоторое количество масла все время выбрасывается в корпус и далее свободно сливается в бак. Из бака масло подается обратно в рабочую полость специально установленным насосом, пройдя через маслоохладитель и регулирующий клапан с дистанционным управлением. Питательный трубопровод связан перепускной трубой с баком. Управляя регулирующим клапаном, можно изменять заполнение гидродинамической муфты, перепуская часть масла в бак.

К основным недостаткам описанного аналога относятся:

- низкое быстродействие, так как возможности по повышению быстродействия исчерпываются предельной пропускной способностью жиклеров отвода рабочей жидкости из рабочих полостей [2];

- большие потери энергии на привод питательного насоса, подача которого должна быть выше или равна расходу через жиклеры [1].

Известна муфта гидродинамическая с управлением расхода (патент РФ №2232315), содержащая 1.1 насосное колесо (3.1,3.2); 1.2 турбинное колесо (4.1, 4.2); 1.3 приводной вал (1), соединенный без проворачивания с турбинным колесом (4.1,4.2); 1.5 насосным колесом (3.1,3.2) и турбинным колесом (4.1, 4.2) образовано кольцевое рабочее пространство (5.1, 5.2); 1.6 рабочее пространство (5.1 5.2) присоединено к внешней системе для рабочей среды и имеет впускное отверстие (3.2.1) для ввода рабочей среды в рабочее пространство (5.2); 1.7 предусмотрен корпус (7), который окружает вращающиеся детали муфты и который имеет впускное отверстие (7.1) и выпускное отверстие (7.2) для рабочей среды; 1.8 впускное отверстие (3.2.1) находится на участке наибольшего радиуса рабочего пространства (5.2). Муфта гидродинамическая с данными признаками обеспечивает полное заполнение рабочего пространства в условиях, когда проскальзывание составляет 100%, и при больших передаваемых вращательных моментах. Пока рабочее пространство еще пустое, подача рабочей среды в рабочее пространство не составляет проблем. Но с увеличением степени заполнения в рабочем пространстве создается динамическое давление. Оно противодействует давлению подведенной среды и все более препятствует подводу добавочной рабочей среды, так что полного заполнения рабочего пространства не происходит. Но чем дальше перемещать радиально наружу впуск рабочей среды в рабочее пространство, тем больше центробежное давление притекающей рабочей среды. Это большое центробежное давление может преодолеть гидродинамическое давление в рабочем пространстве. Тем самым можно добиться полного заполнения рабочего пространства и, тем самым, передачи достаточно большого вращательного момента от приводного двигателя на рабочую машину, при этом впуск должен находиться в зоне высшей точки рабочего пространства.

Недостатки описанной выше муфты гидродинамической

1. Область применения ограничена по частоте вращения, причем чем больше мощность, тем частота вращения машин снижается. Муфта гидродинамическая, описанная выше, предназначена для низкооборотных машин.

2. Управление расходом рабочей среды осуществляется через клапан и регулятор, расположенный вне муфты гидродинамической, при этом имеются ограничения по диапазону регулирования. Регулировка клапанов возможна только при остановленном агрегате.

Наиболее близкой по своей технической сущности является конструкция муфты гидродинамической типа SvL фирмы Фойт (ФРГ) (*3. Гидравлический привод - Гавриленко Б.А., Минин В.А., Рождественский С.Н. - М.: Машиностроение, 1968. - С.213-222), предназначенной для привода центробежного питательного насоса.

Муфта гидродинамическая SvL, представляющая собой самонесущую двухопорную конструкцию (*6. ГОСТ 19587-74 Передачи гидродинамические. Термины и определения), регулируемая изменением наполнения на выходе, содержит: насосное колесо с ведущим валом; турбинное колесо с ведомым валом, причем насосное и турбинное колеса образуют между собой тороидальную рабочую полость; разъемный корпус с баком для рабочей жидкости и опорами, в которых заключены подшипники ведущего и ведомого валов; насос питания для прокачки рабочей жидкости в гидродинамическую муфту; теплообменник для охлаждения рабочей жидкости; золотник с приводом при регулировании от кулачка.

Муфта гидродинамическая SvL, кроме того, содержит: черпаковую трубку, отводящую рабочую жидкость из рабочей полости, установленную в коллекторе и управляемую специальным приводным механизмом; вращающийся кожух, установленный на насосном колесе, охватывающий турбинное колесо и образующий камеру, в которой помещена черпаковая трубка; распределительную колонку, установленную в неподвижном чугунном корпусе гидродинамической муфты, с золотником, патрубками подвода и отвода рабочей жидкости.

Регулирование числа оборотов ведомого вала осуществляется за счет изменения наполнения проточной части (круга циркуляции) муфты гидродинамической.

Крутящий момент от электродвигателя на вал муфты гидродинамической передается через редуктор. Турбинное колесо передает крутящий момент через ведомый вал на приводимый центробежный насос. Рабочая полость муфты гидродинамической сообщается через отверстия с камерой черпаковой трубки. Камера черпаковой трубки образована колесом турбины и вращающимся кожухом. В качестве рабочей жидкости используется масло. Насос питания, приводимый при помощи цилиндрических и конических зубчатых колес от вводного вала, подает масло через распределительную колонку и затем через отверстия в диске колеса в проточную часть. Масло, заполняющее муфту гидродинамическую, образует под действием центробежных сил кольцо, как в проточной части, так и в камере черпаковой трубки. Отбор масла из этой камеры производится скользящей черпаковой трубкой, которую можно передвигать радиально. Как только внутренняя поверхность кольца коснется черпающего конца трубки, масло будет вычерпано. Таким образом, черпаковая трубка является исполнительным органом системы регулирования наполнения рабочей полости гидродинамической муфты. В результате создаваемого черпаковой трубкой давления вычерпнутое масло вновь направляется через коллектор, теплообменник и распределительную колонку в бак. Высота подъема трубки определяет толщину масляного кольца в камере, а также степень заполнения рабочей полости муфты гидродинамической. Степени заполнения муфты гидродинамической соответствует определенное число оборотов ведомого вала. Регулирование положения черпаковой трубки производится поворотом рычага управления и может осуществляться вручную или дистанционно от сервомотора. Масло, выбрасываемое черпаковой трубкой, направляется через маслоохладитель и распределительную колонку в бак. Во время работы черпаковой трубки золотник поднимается под действием давления масла в трубке, при этом ролик на золотнике прижимается к кулачку. Профиль кулачка подобран так, что при определенном положении золотника в гидродинамическую муфту направляется требуемое количество масла. Кулачок закреплен на регулировочном валу таким образом, что когда требуется наибольший расход масла через муфту гидродинамическую (при отводе наибольшего количества тепла), золотник находится в своем нижнем положении. При этом положении золотника все масло, подаваемое насосом, направляется в рабочую полость. При самом высоком положении черпаковой трубки, то есть когда муфта гидродинамическая опорожнена, золотник передвигается в свое верхнее положение. В этой позиции насос питания нагнетает в рабочую полость гидродинамической муфты только незначительную часть масла, в то время как основная масса течет в бак. Такое положение золотника соответствует минимальному числу оборотов ведомого вала. Таким образом, регулирование режимами осуществляется передвижением золотника вдоль собственной оси.

Если черпаковую трубку быстро вывести из масляного кольца, то давление в ней упадет до нуля, в результате чего золотник опустится. Движению золотника вниз помогает также пружина. При нижнем положении золотника все масло, подаваемое насосом питания, идет на заполнение рабочей полости муфты гидродинамической. Как только масляное кольцо в камере черпательной трубки достигает ее вершины, в трубке вновь создается давление. Золотник снова начинает подниматься вверх и остановится, когда ролик коснется кулачка. Таким образом, через рабочую полость гидродинамической муфты будет вновь протекать только такое количество масла, которое необходимо для отвода тепла, в то время как излишнее масло направится из колонки обратно в бак. В нижней части колонки расположен поршенек, нагруженный пружиной. Этот поршенек открывает выпускные окна для прохода в бак масла, подаваемого черпательной трубкой через холодильник, причем эти окна открываются только тогда, когда золотник под действием давления жидкости прижимает ролик к кулачку. Таким образом, поршенек с пружиной выполняет функции предохранительного клапана, защищая черпаковую трубку от излишнего давления и перегрузки при переполнении маслом ее камеры.

Во время работы живое сечение черпаковой трубки не полностью занято проходящей через нее жидкостью, поэтому происходит подсос воздуха и его диспергация в рабочую жидкость в виду большой скорости движения и турбулизации фаз.

Ниже перечислены функции, выполняемые распределительной колонкой:

- колонка позволяет значительно улучшить маневровые и динамические свойства муфты гидродинамической, она может в случае необходимости повысить число оборотов, автоматически и значительно увеличить подачу масла в проточную часть по сравнению с номинальным режимом;

- позволяет следить за тепловым режимом муфты гидродинамической и в зависимости от количества выделяемого тепла направляет через проточную часть соответствующее количество масла;

- предохраняет черпательную трубку от чрезмерного повышения давления в ее камере и этим защищает ее от поломки.

При этом конструкция прототипа имеет следующие недостатки.

1. Большие габариты муфты гидродинамической, имеющей механизм регулирования наполнения на основе применения черпаковой трубки, и недостаточная энергоэффективность из-за установки вращающегося кожуха на насосном роторе, что повышает гидравлические потери на трение по границе рабочей жидкости с деталями ротора, особенно на режимах с большим скольжением роторов, и сопротивление неподвижной черпаковой трубки в потоке вращающейся жидкости.

2. Низкое качество удаления рабочей жидкости из муфты гидродинамической вследствие ограничения, связанного с требованием обеспечения безопасного зазора между неподвижной черпаковой трубкой и вращающейся внутренней поверхностью вращающимся кожухом, особенно после кратковременной работы при низких температурах, при этом оставшаяся рабочая жидкость может вызывать повышенную вибрацию в процессе пуска, увеличивает пусковые токи в силовых цепях энергетического оборудования.

3. Неточность и инерционность системы регулирования муфты гидродинамической из-за отсутствия в системе регулирования обратной связи при отклонении эксплуатационных параметров от заданных.

4. Сильная диспрегация воздуха в виде взвешенных пузырьков в рабочей жидкости, особенно если это масло, в канале черпаковой трубки и сложность дальнейшего разделения фаз. Это вызывает снижение общей плотности рабочей жидкости и, соответственно, уровня передаваемой мощности от насосного колеса турбинному колесу.

5. Большие потери энергии от ударных воздействий жидкости о черпательную трубку в рабочей полости муфты гидродинамической.

6. Ограничение по применению черпательной трубки, связанное со способностью откачки рабочей жидкости из муфты гидродинамической только при одном определенном направлении вращения ротора.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является повышение эффективности муфты гидродинамической, регулируемой изменением наполнения на эксплуатационных режимах, снижение степени диспергации воздуха в рабочей жидкости и возможность ее откачки независимо от направления вращения роторов муфты гидродинамической.

Технический результат достигается тем, что в качестве исполнительного органа, регулирующего степень наполнения муфты гидродинамической, служит как минимум один поворотный золотник, имеющий как минимум один концевой участок с пазом винтообразной формы; концевой участок золотника установлен в выполненное во вращающемся кожухе отверстие с щелевидным окном вдоль или под углом к образующей, через которое паз золотника сообщает рабочую полость муфты гидродинамической с окружающим внутренним пространством корпуса, при этом изменение степени наполнения муфты гидродинамической осуществляется поворотом золотника за счет радиального перемещения места пересечения паза золотника и окна в отверстии вращающегося кожуха. Поворот золотника осуществляется электромеханическим устройством, запитанным от внешнего источника электроснабжения, или автономного энергоисточника, в составе ротора, при этом в состав электромеханического устройства входят: шаговый электродвигатель; контроллер с системой беспроводной связи, управляющий работой шагового электродвигателя от внешней АСУТП; щеточный узел для подвода питания от внешнего источника энергоснабжения; источник автономного электроснабжения с возможностью подзарядки от внешнего источника; редуктор привода поворотного золотника, соединенный с валом шагового электродвигателя через механическую муфту.

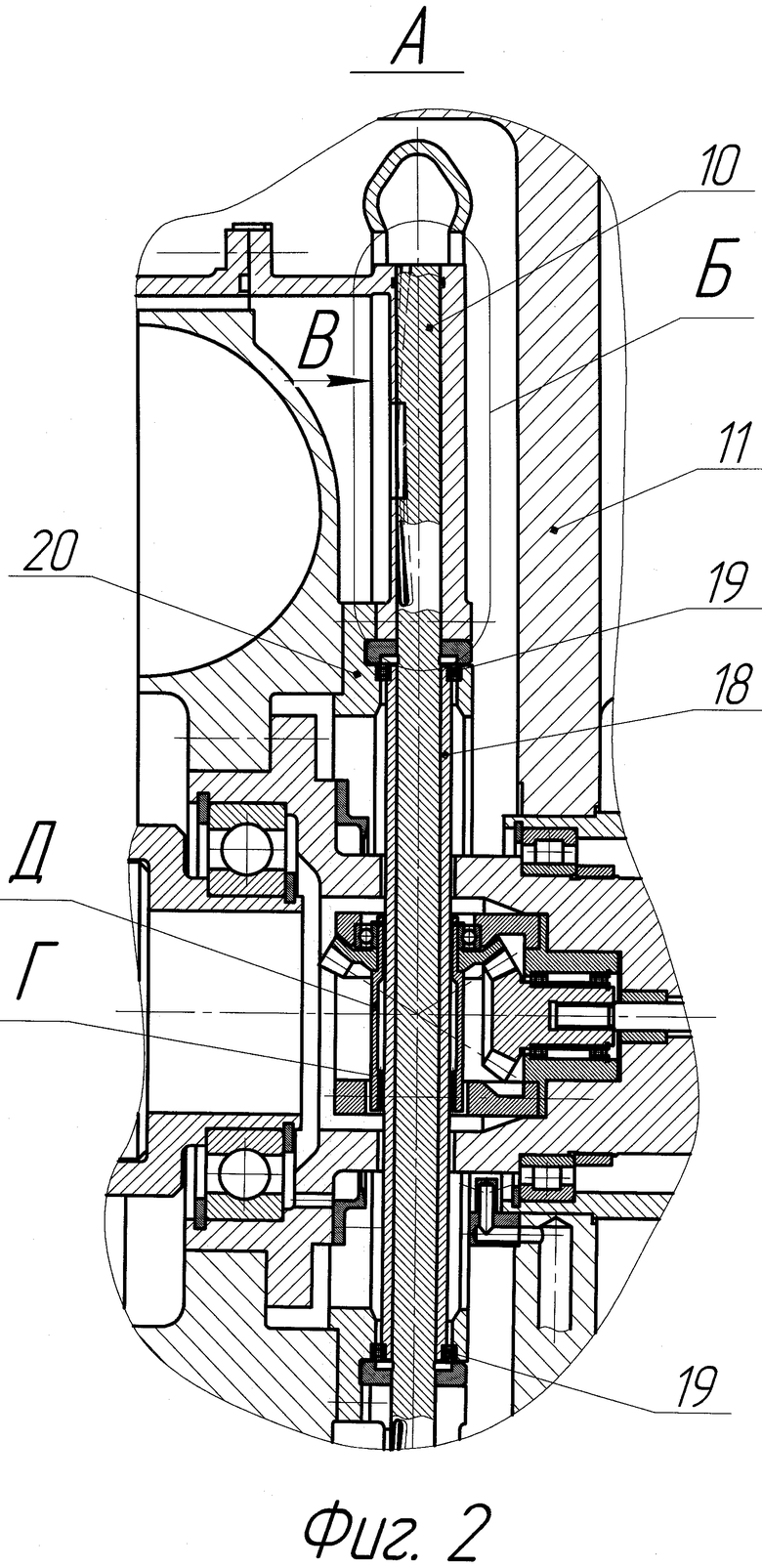

На фиг 1. показан продольный разрез муфты гидродинамической;

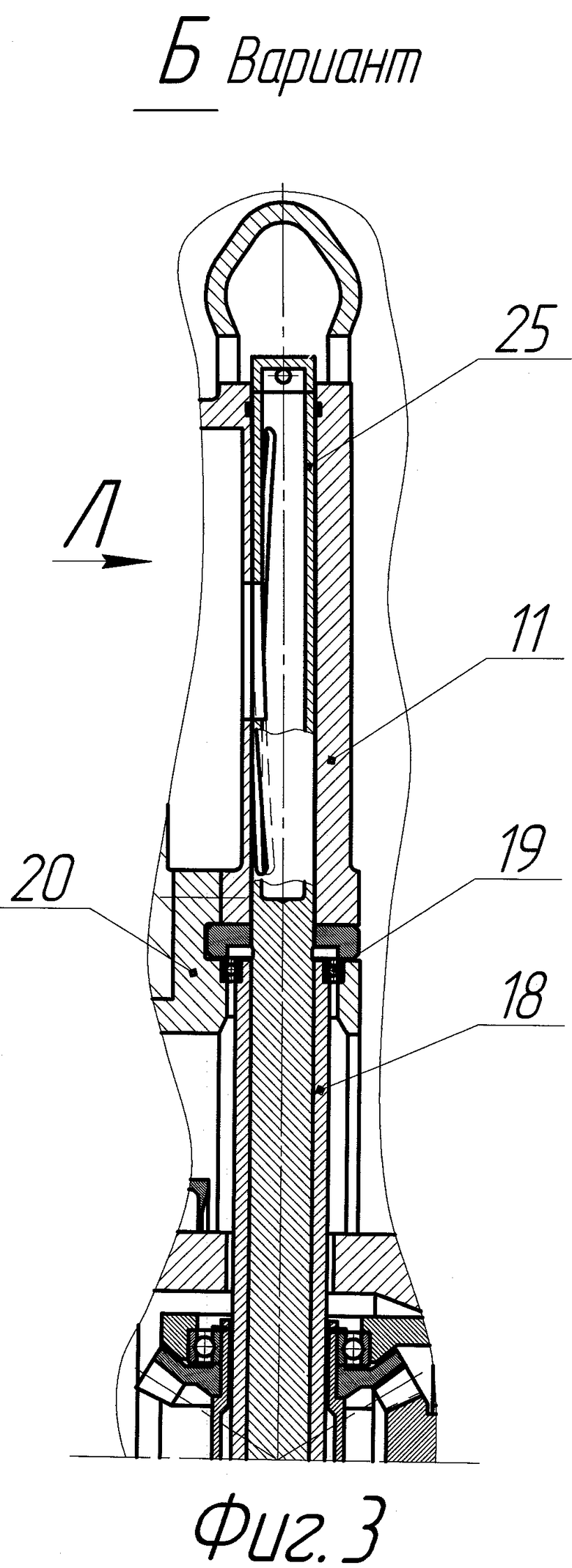

фиг.2 - поворотный золотник в сборе с механизмом регулирования (вид А);

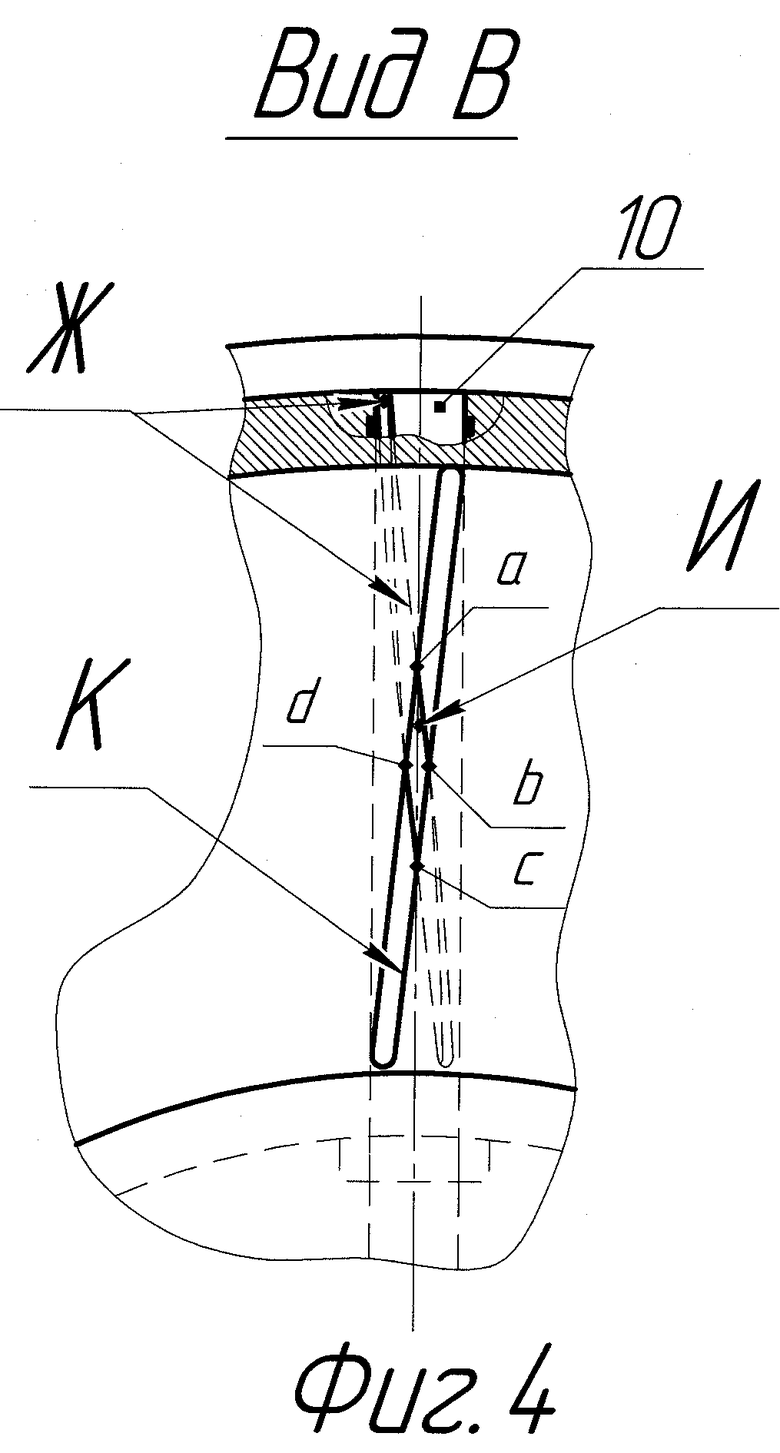

фиг.3 - вариант исполнения поворотного золотника с жиклером (вид Б);

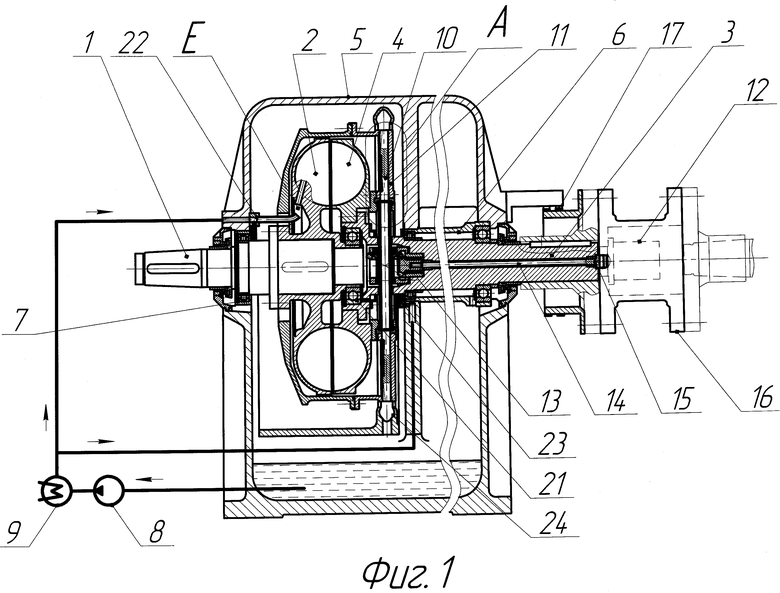

фиг.4 - место пересечения паза золотника и щелевидного окна в отверстии вращающегося кожуха (вид В);

фиг.5 - место пересечения паза золотника, выполненного с центральным отверстием и жиклером, и щелевидного окна в отверстии вращающегося кожуха (вид Г).

Муфта гидродинамическая, представляющая собой самонесущую конструкцию с регулированием изменением наполнения, содержит: ротор ведущий 1 с насосным колесом 2; ротор ведомый 3 с турбинным колесом 4; разъемный или тоннельный кожух 5 со сборником рабочей жидкости и опорами 6, 7 подшипников ведущего и ведомого роторов; питательный насос 8 для прокачки рабочей жидкости в гидродинамическую муфту; теплообменник 9; поворотный золотник 10; вращающийся кожух 11 с радиальными отверстием под установку поворотного золотника 10; шаговый электродвигатель 12; редуктор 13 с валиком 14 и кулачковой муфтой 15, а также шлицами Г на выходном валу Д; корпус муфты трансмиссии 16 с источником автономного электроснабжения, интегрированным контроллером и радиомодемом; щеточный узел 17 с системой понижения и стабилизацией напряжения для питания регулировочного механизма от внешнего источника электроснабжения; вал 18 для установки золотника, установленный на подшипниках 19 в кольце 20, со щлицами привода от выходного вала редуктора 13 и поверхностями под посадку и элементами фиксации поворотного золотника 10; межвальный радиально-упорный подшипник 21; форсунки подачи рабочей жидкости в муфту гидродинамическую и подшипники 22 и 23 соответственно; сборное кольцо 24 с экраном; вариант исполнения поворотного золотника 25 с центральным отверстием, вскрытым сквозной выфрезеровкой, и жиклером 26.

Муфта гидродинамическая работает следующим образом. В исходном состоянии рабочая полость опорожнена. Во время пуска рабочая жидкость начинает подаваться от питательного насоса 8 через теплообменник 9 и форсунки 22, 23 в приемную камеру Е ведущего ротора 1 с отверстиями в диске и в лопатках, а также в опорные подшипники роторов. Процесс заполнения рабочего объема муфты гидродинамической продолжается до тех пор, пока уровень жидкости дойдет до места И - места расположения щелевидного окна и входа в винтообразные пазы Ж поворотного золотника 10. Площадь входа И - ромбовидной формы (фиг.4), по точкам abed образуется пересечением границ пазов Ж поворотного золотника 10 и пазов К в корпусе отводной камеры 11. Площадь живого сечения пазов Ж поворотного золотника 10 дает возможность беспрепятственному движению жидкости на выброс из муфты гидродинамической.

От изменения степени заполнения рабочего объема гидромуфты зависит частота вращения ведомого ротора. Поворот золотника 10 выполняется непосредственно через шлицы Г выходного вала Д (фиг.2) от редуктора 13, который приводится от шагового электродвигателя 12 через муфту 15 и валик 14. Питание на включение, работу и фиксацию вала шагового электродвигателя 12 осуществляется по цепи коммутации электромеханического устройства, управляемого интегрированным контроллером по сигналу с диспетчерской, или местного пульта управления по беспроводной связи.

Кинематическая цепочка привода поворотного золотника 10, а также приемный вал 18 и подшипники 19, центрирующие и фиксирующие золотник 10 в заданном положении, в основном разгружены от воздействия центробежных и гидродинамических сил. Первая группа сил уравновешена за счет симметрии вращающихся деталей и их масс относительно оси вращения, а вторая - от изготовления пазов в противоположном направлении относительно оси поворота поворотного золотника 10.

Удержание ведущего и ведомого роторов 1 и 3 во всех направлениях относительно корпуса 3 выполняется подшипниками опор 6, 7 и межвальным радиально-упорным подшипником 21. Поворотный золотник 10 установлен в валу 18 по цилиндрическим поверхностям и имеет местные углубления для фиксации в осевом и окружном направлениях установочными винтами или другими известными способами фиксации.

Сборное кольцо 24 с экраном разделяют объем с расположенными в нем роторами 1 и 3 и картер, в котором благодаря экрану минимизировано влияние на состояние жидкости от вихрей в картере от вращающихся роторов, и тем самым созданы условия для разделения фаз. Сборное кольцо спрофилировано так, что поступающий из муфты гидродинамической поток жидкости имеет малую площадь соприкосновения и слив в картер. При этом поток движется в поле центробежных сил, способствующих отделению воздуха от рабочей жидкости.

В варианте исполнения поворотного золотника 25 с центральными отверстиями, вскрытыми сквозной выфрезеровкой Ж (фиг.5), площадь входа И, аналогично предыдущему варианту исполнения, имеет ромбовидную форму по точкам abed и образуется пересечением границ пазов Ж поворотного золотника 25 и пазов К в корпусе отводной камеры 11. Жидкость, пройдя через пазы поворотного золотника 25, попадает в центральное отверстие золотника, и далее через жиклер 26 выбрасывается из гидромуфты в тангенциальном противоположном вращению направлении.

Электромеханическое устройство включает в себя: шаговый электродвигатель 12; интегрированный контроллер с системой беспроводной связи, например на основе радиомодема, управляющий работой шагового электродвигателя от внешней АСУТП; щеточный узел 17 с системой стабилизации напряжения для питания от внешнего источника энергоснабжения; источник автономного электроснабжения с возможностью подзарядки от внешнего источника; редуктор 13 привода поворотного золотника, соединенный с валом шагового электродвигателя через легкосъемную муфту 15, например кулачково-дискового типа, и валик 14. Электромеханическое устройство установлено в корпус муфты трансмиссии 16 приводной машины, при этом на торце фланца муфты трансмиссии имеется сквозной паз для прохода кулачка муфты электромеханического устройства, что позволяет проводить демонтаж данного устройства без демонтажа муфты гидродинамической и приводной машины.

Применение предлагаемого устройства позволяет достичь указанный заявителем технический результат.

1. Уменьшение габаритов муфты гидродинамической вследствие замены черпаковой трубки на встроенный во вращающийся кожух поворотный золотник и, соответственно, уменьшение габаритов вращающегося кожуха, последнее повышает энергоэффективность, в том числе за счет уменьшения трения жидкости о поверхности с меньшими окружными скоростями ведомого ротора.

2. Высокие эксплуатационные качества при отборе рабочей жидкости с большего радиуса, чем радиус внутренней полости вращающегося кожуха, дающем возможность практически полного удаления рабочей жидкости из роторных полостей муфты гидродинамической, как во время останова, так и при пуске.

3. Увеличить точность регулирования передаваемой на ведомый вал и быстроходность муфты гидродинамической мощности за счет конструкции устройства регулирования заполнения, включающего поворотный золотник и привод на основе применения встроенного в ротор электромеханического устройства, включающего в себя шаговый электродвигатель и интегрированный контроллер, поддерживающий заданные режимные параметры муфты гидродинамической и управляющий работой шагового электродвигателя от внешней АСУ ТП.

4. Уменьшить возможность диспергации воздуха в рабочей жидкости ввиду снижения окружной скорости рабочей жидкости относительно места отвода рабочей жидкости из гидромуфты и обеспечить условия эффективного разделения фаз за счет воздействия центробежных сил, способствующих этому разделению, как в пазах поворотного золотника, так и в сборном кольце с экраном.

5. Уменьшить потери энергии от ударных воздействий жидкости в зоне отбора из рабочей полости ввиду того, что окружные скорости жидкости и золотника имеют минимальную разницу, обусловленную вязкостью жидкости.

6. Обеспечить возможность откачки рабочей жидкости из муфты гидродинамической только при любом направлении вращения ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА ГИДРОДИНАМИЧЕСКАЯ | 2006 |

|

RU2353834C2 |

| ГИДРОДИНАМИЧЕСКАЯ МУФТА | 1966 |

|

SU179140A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ЗАПОЛНЕНИЯ ГИДРОМУФТЫ | 1997 |

|

RU2171925C2 |

| ПУСКОВАЯ ГИДРОДИНАМИЧЕСКАЯ МУФТА | 1973 |

|

SU392286A1 |

| Гидродинамическая пуско-тормозная муфта | 1979 |

|

SU889947A2 |

| Гидравлическая пуско-тормозная муфта | 1978 |

|

SU765552A1 |

| Гидродинамическая муфта | 1973 |

|

SU771378A1 |

| Пусковая гидродинамическая муфта | 1974 |

|

SU543791A1 |

| БЛОКИРУЕМАЯ ГИДРОМУФТА | 1971 |

|

SU289235A1 |

| Гидромуфта | 1985 |

|

SU1295068A1 |

Изобретение относится к регулируемым гидродинамическим передачам и может быть использовано для бесступенчатого изменения частоты вращения приводной машины. Муфта гидродинамическая содержит первичное (2) и вторичное (4) колеса с отверстиями в диске, вращающийся кожух (5), отводную камеру (11), опоры (6 и 7) подшипников ведущего (1) и ведомого (3) роторов, систему циркуляции рабочей жидкости и орган, регулирующие наполнение муфты. Корпус отводной камеры (11) выполнен с радиальным отверстием под установку поворотного золотника (10). Поворотный золотник (10) снабжен пазами, соединяющими рабочую полость муфты с окружающим подкорпусным пространством. Уровень жидкости в муфте регулируется за счет перемещения по радиусу места отбора рабочей жидкости, осуществляемого поворотом золотника вокруг своей оси. Обеспечивается повышение энергоэффективности гидромуфты, а также снижение степени диспергации воздуха в рабочей жидкости. 3 з.п. ф-лы, 5 ил.

1. Муфта гидродинамическая, регулируемая изменением наполнения, включающая: первичное/насосное колесо с ведущим валом; вторичное/турбинное колесо с ведомым валом, причем первичное и вторичное колеса образуют рабочую полость; вращающийся кожух и отводную камеру, которые сообщаются с рабочей полостью; корпус с баком для рабочей жидкости и опорами с подшипниками ведущего и ведомого валов; систему циркуляции рабочей жидкости; орган, регулирующий наполнение муфты, отличающаяся тем, что корпус отводной камеры выполнен с радиальным отверстием, в боковой поверхности которого расположены окна; в радиальное отверстие отводной камеры установлен поворотный золотник, имеющий паз или пазы, соединяющие рабочую полость муфты с окружающим подкорпусным пространством; при этом уровень жидкости в муфте регулируется за счет перемещения по радиусу места отбора рабочей жидкости, осуществляемого поворотом золотника вокруг своей оси, причем место отбора рабочей жидкости представляет собой пересечение пазов поворотного золотника и окон в боковой поверхности радиального отверстия в корпусе отводной камеры.

2. Муфта по п.1, отличающаяся тем, что окна в боковой поверхности радиального отверстия отводной камеры выполнены сквозными винтообразными выфрезеровками на длине, обеспечивающей уровень жидкости в муфте от нулевого значения до максимального.

3. Муфта по п.1, отличающаяся тем, что поворот золотника осуществляется электромеханическим устройством, запитанным от внешнего источника электроснабжения, или автономного энергоисточника.

4. Муфта по п.1, или 2, или 3, отличающаяся тем, что в состав электромеханического устройства входят: шаговый электродвигатель; интегрированный контроллер с системой беспроводной связи (например, на основе радиомодема), управляющий работой шагового электродвигателя от внешней автоматизированной системы управления технологическим процессом; щеточный узел для подвода питания от внешнего источника энергоснабжения; источник автономного электроснабжения с возможностью подзарядки от внешнего источника; редуктор привода поворотного золотника, соединенный с валом шагового электродвигателя через легкосъемную муфту.

| Гидродинамическая пуско-тормозная муфта | 1979 |

|

SU889947A2 |

| Гидравлическая пуско-тормозная муфта | 1978 |

|

SU765552A1 |

| US 6101810 A, 15.08.2000 | |||

| US 6725657 B1, 27.04.2004 | |||

Авторы

Даты

2014-07-20—Публикация

2012-01-27—Подача