Настоящее изобретение относится к листовой стали с пластичностью, наведенной двойникованием (ТВИП-стали), включающей аустенитную матрицу, и способу изготовления данной ТВИП-стали. Изобретение является в особенности хорошо подходящим для использования при изготовлении автомобильных транспортных средств.

Как это известно, с учетом экономии массы транспортных средств для изготовления автомобильного транспортного средства используют высокопрочные стали. Например, для изготовления конструкционных деталей механические свойства таких сталей должны быть улучшены. Однако, даже в случае улучшения прочности стали относительное удлинение и поэтому деформируемость высокопрочных сталей ухудшались. В целях преодоления данных проблем появились стали, характеризующиеся пластичностью, наведенной двойникованием, (ТВИП-стали), демонстрирующие хорошую деформируемость. Даже в случае демонстрации данными продуктами очень хорошей деформируемости механические свойства, такие как предел прочности при растяжении (UTS) и напряжение при пределе текучести (YS), не могут быть достаточно высокими для удовлетворения потребностей в автомобильной области применения.

Как это известно, для улучшения прочности данных сталей при одновременном сохранении хорошей обрабатываемости индуцируют получение высокой плотности двойников в результате холодной прокатки со следующей далее обработкой для возврата, устраняющей дислокации, но сохраняющей двойники. Однако, между собой конкурируют два технологических процесса – технологический процесс возврата и технологический процесс рекристаллизации. Действительно, контролируемое выдерживание технологического процесса возврата является затруднительным вследствие достаточной близости кинетики обоих технологических процессов. Следовательно, существует потребность в предложении способа контролируемого выдерживания технологического процесса возврата в целях избегания рекристаллизации.

В патентной заявке KR20140013333 раскрывается способ изготовления листовой высокопрочной и высокомарганцовистой стали, характеризующейся превосходными изгибаемостью и относительным удлинением, при этом способ включает стадии:

- гомогенизирующей переработки в результате нагревания до 1050-1300°С стального слитка или непрерывнолитого сляба, содержащих в % (масс.) углерод (С): 0,4 ~ 0,7%, марганец (Mn): 12 ~ 24%, алюминий (Al): 1,1 ~ 3,0%, кремний (Si): 0,3% и менее, титан (Ti): 0,005 ~ 0,10%, бор (В): 0,0005 ~ 0,0050%, фосфор (Р): 0,03% и менее, серу (S): 0,03% и менее, азот (N): 0,04% и менее, и при этом остаток представляет собой железо и другие неизбежные примеси;

- горячей прокатки подвергнутых гомогенизирующей переработке стального слитка или непрерывнолитого сляба при температуре отделочной горячей прокатки в диапазоне 850-1000°С;

- скатывания в рулон горячекатаной листовой стали при 400-700°С;

- холодной прокатки смотанной листовой стали;

- непрерывного отжига холоднокатаной листовой стали при 400-900°С;

- необязательно стадию нанесения покрытия в результате гальванизации при погружении в расплав или электрогальванизации;

- повторной прокатки листовой стали, подвергнутой непрерывному отжигу, при степени обжатия в диапазоне 10 ~ 50% и

- переработки для повторного нагревания листовой стали, подвергнутой повторной прокатке, при 300-650°С в течение от 20 секунд до 2 часов.

Однако, вследствие осаждения покрытия до второй холодной прокатки имеет место огромный риск механического повреждения металлического покрытия. Помимо этого, вследствие осуществления стадии повторного нагревания после осаждения покрытия будет возникать взаимное диффундирование между сталью и покрытием, что в результате приведет к значительному модифицированию покрытия и поэтому желательных свойств покрытия. В дополнение к этому, стадия повторного нагревания может быть проведена в широком диапазоне температуры и времени, и ни один из данных элементов не был в большей степени указан в описании изобретения, даже в примерах. После этого в результате осуществления данного способа имеет место риск уменьшения производительности и увеличения издержек вследствие проведения большого количества стадий для получения ТВИП-стали. В заключение, патентная заявка KR20140013333 совершенно умалчивает относительно конкуренции между рекристаллизацией и возвратом и поэтому не раскрывает какой-либо способ контролируемого выдерживания стадии возврата в целях избегания рекристаллизации.

Таким образом, задача изобретения заключается в устранении вышеупомянутых недостатков в результате предложения ТВИП-стали, характеризующейся высокой прочностью, превосходными деформируемостью и относительным удлинением, при этом такая ТВИП-сталь является подвергнутой возврату. Изобретение имеет намерение предоставить в распоряжение, в частности, легкий в осуществлении способ, имеющий своей целью получение данной ТВИП-стали.

Достижения данной цели добиваются в результате предложения листовой ТВИП-стали, соответствующей пункту 1 формулы изобретения. Листовая сталь также может включать характеристики из пунктов от 2 до 12 формулы изобретения.

Еще одна цель настоящего изобретения заключается в способе получения листовой ТВИП-стали, соответствующем пункту 13 формулы изобретения. Способ также может включать характеристики из пунктов от 14 до 20 формулы изобретения.

Исходя из следующего далее подробного описания изобретения станут очевидными и другие характеристики и преимущества изобретения.

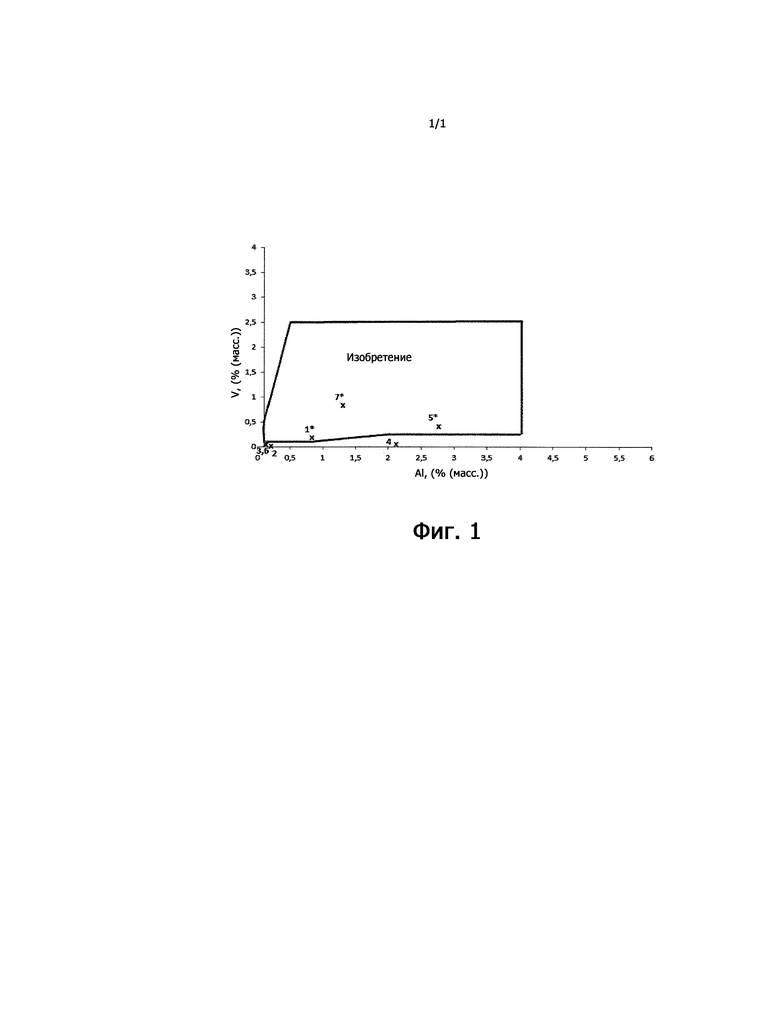

В целях иллюстрирования изобретения будут описываться различные варианты осуществления и пробы для неограничивающих примеров, в частности, при обращении к следующей далее фигуре:

фигура 1 иллюстрирует один вариант осуществления, соответствующий настоящему изобретению.

Должны быть определены следующие далее термины:

- UTS: предел прочности при растяжении (МПа),

- YS: предел текучести (МПа),

- UE: равномерное относительное удлинение и

- ТЕ: совокупное относительное удлинение (%).

Изобретение относится к подвергнутой холодной прокатке и возврату листовой ТВИП-стали, включающей аустенитную матрицу и содержащей при расчете на массу:

0,1 < C < 1,2%,

13,0 ≤ Mn < 25,0%,

0,1 ≤ Si ≤ 3,0%,

0,1 ≤ Cu ≤ 5,0%,

S ≤ 0,030%,

P ≤ 0,080%,

N ≤ 0,1%,

0,1 ≤ Al ≤ 4,0% и

0,1 ≤ V ≤ 2,50%, таким образом, что:

- в случае количества Al < 2,0% массовое соотношение Al/V будет находиться в диапазоне от 0,2 до 8, или

- в случае количества Al ≥ 2%, количество V > 0,25%,

и исключительно в необязательном порядке один или несколько элементов, таких как

Nb ≤ 0,5%,

B ≤ 0,005%,

Cr ≤ 1,0%,

Mo ≤ 0,40%,

Ni ≤ 1,0%,

Ti ≤ 0,5%,

0,06 ≤ Sn ≤ 0,2%,

при этом остаток состава составляют железо и неизбежные примеси, получающиеся в результате разработки.

Как это можно себе представить без желания связывать себя какой-либо теорией, листовая ТВИП-сталь, соответствующая изобретению, делает возможным улучшение механических свойств, таких как совокупное относительное удлинение, благодаря данной конкретной микроструктуре, в частности, при использовании комбинации из количества Al по отношению к V в соответствии с представленным выше описанием изобретения. Действительно, за пределами конкретного количества Al по отношению к V имеет место риск недостаточного упрочнения стали.

Что касается химического состава стали, то С играет важную роль при получении микроструктуры и механических свойств. Он увеличивает энергию дефекта упаковки и промотирует стабильность аустенитной фазы. При объединении с уровнем содержания Mn в диапазоне от 13,0 до 25,0 (масс.) данная стабильность достигается для уровня содержания углерода, составляющего 0,1% и более. В случае присутствия карбидов ванадия высокий уровень содержания Mn может увеличить растворимость карбида ванадия (VC) в аустените. Однако, для уровня содержания С, составляющего более, чем 1,2%, имеет место риск уменьшения пластичности вследствие, например, наличия избыточных выделений карбидов или карбонитридов ванадия. Предпочтительно уровень содержания углерода находится в диапазоне от 0,20 до 1,2%, более предпочтительно от 0,5 до 1,0%, а в выгодном случае от 0,71 до 1,0%, (масс.), в целях получения достаточной прочности необязательно в комбинации с оптимальными выделениями карбида или карбонитрида.

Mn также представляет собой существенный элемент для увеличения прочности, для увеличения энергии дефекта упаковки и для стабилизации аустенитной фазы. В случае его уровня содержания, составляющего менее, чем 13,0%, будет иметь место риск образования мартенситных фаз, что очень ощутимо уменьшает способность деформироваться. Помимо этого, в случае уровня содержания марганца, составляющего более, чем 25,0%, будет подавляться образование двойников, и, в соответствии с этим, несмотря на увеличение прочности ухудшится пластичность при комнатной температуре. Предпочтительно уровень содержания марганца находится в диапазоне от 15,0 до 24,0, а более предпочтительно от 17,0 до 24,0% в целях оптимизирования энергии дефекта упаковки и предотвращения образования мартенсита под воздействием деформирования. Помимо этого, в случае уровня содержания Mn, составляющего более, чем 24,0%, режим деформирования в результате двойникования будет менее благоприятным в сопоставлении с режимом деформирования в результате скольжения совершенной дислокации.

Al представляет собой в особенности эффективный элемент для раскисления стали. Подобно С он увеличивает энергию дефекта упаковки, что уменьшает риск образования деформационного мартенсита, тем самым, улучшая пластичность и стойкость к замедленному разрушению. Однако, Al будет представлять собой недостаток в случае его присутствия в избытке в сталях, характеризующихся высоким уровнем содержания Mn, поскольку Mn увеличивает растворимость азота в жидком железе. В случае присутствия в стали избыточно большого количества Al элемент N, который объединяется с Al, образует выделения в форме нитридов алюминия (AlN), которые препятствуют мигрированию границ зерен во время горячей конверсии, и очень ощутимо увеличивает риск появления трещин при непрерывной разливке. В дополнение к этому, как это будет разъясняться ниже, в целях образования мелких выделений, в особенности карбонитридов, должно быть доступным достаточное количество N. Предпочтительно уровень содержания Al является меньшим или равным 2%. В случае уровня содержания Al, составляющего более, чем 4,0%, будет иметь место риск подавления образования двойников, что уменьшает пластичность.

В контексте изобретения важную роль играет также и ванадий. В соответствии с настоящим изобретением количество V является таким, что 0,1 ≤ V ≤ 2,5%, а предпочтительно 0,1 ≤ V ≤ 1,0%. Предпочтительно V образует выделения. Как это можно себе представить без желания связывать себя какой-либо теорией, ванадий в форме выделений нитридов, карбидов или карбонитридов во всевозрастающей степени замедляет рекристаллизацию, таким образом, стадия возврата может быть проведена при отсутствии какого-либо риска рекристаллизации. Предпочтительно объемная доля таких элементов в стали находится в диапазоне от 0,0001 до 0,05%. Предпочтительно элемент ванадий главным образом локализуется в положении на границах зерен. В выгодном случае элемент ванадий характеризуется средним размером, составляющим менее, чем 7 нм, предпочтительно находящимся в диапазоне от 0,2 до 5 нм.

В дополнение к вышеупомянутым предельным значениям для количеств алюминия и ванадия данные элементы должны соответствовать следующим далее условиям:

- в случае количества Al, составляющего строго менее, чем 2,0%, массовое соотношение Al/V должно находиться в диапазоне от 0,2 до 8, и

- в случае Al ≥ 2,0% количество V будет составлять строго более, чем 0,25%.

Как это представляется, при использовании данных конкретных количеств Al по отношению к V Al присутствует в стали в форме твердого раствора, замедляя рекристаллизацию в дополнение к выделениям ванадия во время стадии возврата и поэтому улучшая механические свойства ТВИП-стали, такие как совокупное относительное удлинение.

Уровень содержания азота должен составлять 0,1% и менее в целях предотвращения образования избыточных выделений AlN и образования объемных дефектов (вздутий) во время затвердевания. В дополнение к этому, в случае элементов, способных образовывать выделения в форме нитридов, таких как ванадий, ниобий, титан, хром, молибден и бор, уровень содержания азота не должен превышать 0,1%.

Кремний также представляет собой эффективный элемент для раскисления стали и для твердофазного упрочнения. Однако, выше уровня содержания 3,0% он уменьшает относительное удлинение и имеет тенденцию к образованию нежелательных оксидов во время определенных технологических процессов сборки, и поэтому он должен выдерживаться ниже данного предельного значения. Предпочтительно уровень содержания кремния является меньшим или равным 0,6%.

Подобным образом, медь при уровне содержания в диапазоне от 0,1 до 5,0% представляет собой одно средство обеспечения твердения стали в результате образования выделений металлической меди. Помимо этого, как это представляется, медь оказывает воздействие на замедление рекристаллизации. Однако, выше данного уровня содержания медь несет ответственность за появление поверхностных дефектов на горячекатаном листе. Предпочтительно количестве меди составляет менее, чем 2,0%.

Сера и фосфор представляют собой примеси, которые охрупчивают границы зерен. Их соответствующие уровни содержания не должны превышать 0,030 и 0,080% в целях сохранения достаточной пластичности в горячем состоянии.

Может быть добавлено некоторое количество бора, доходящее вплоть до 0,005%, предпочтительно вплоть до 0,001%. Данный элемент подвергается ликвации на границах зерен и увеличивает их когезию. Как это можно себе представить без намерения связывать себя теорией, это приводит к уменьшению остаточных напряжений после профилирования в результате прессования и к получению лучшей стойкости к коррозии под напряжением для тем самым профилированных деталей. Данный элемент подвергается ликвации на границах аустенитных зерен и увеличивает их когезию. Бор образует выделения, например, в форме борокарбидов и боронитридов.

Никель может быть использован необязательно для увеличения прочности стали в результате упрочнения в результате образования твердого раствора. Однако, помимо всего прочего по причинам, связанным с издержками, желательным является ограничение уровня содержания никеля максимальным уровнем содержания, составляющим 1,0% и менее, а предпочтительно менее, чем 0,3%.

Титан и ниобий также представляют собой элементы, которые необязательно могут быть использованы для достижения твердения и упрочнения в результате образования выделений. Однако, в случае уровня содержания Nb или Ti, составляющего более, чем 0,50%, будет иметь место риск возможного стимулирования избыточным образованием выделений уменьшения вязкости, чего необходимо избегать. Предпочтительно количество Ti находится в диапазоне от 0,040% до 0,50% (масс.) или от 0,030% до 0,130% (масс.). Предпочтительно уровень содержания титана находится в диапазоне от 0,060% до 0,40% и, например, от 0,060% до 0,110%, (масс.). Предпочтительно количество Nb находится в диапазоне от 0,070% до 0,50% (масс.) или от 0,040 до 0,220%. Предпочтительно уровень содержания ниобия находится в диапазоне от 0,090% до 0,40%, а в выгодном случае от 0,090% до 0,20%, (масс.).

В качестве необязательного элемента для увеличения прочности стали в результате упрочнения в результате образования твердого раствора могут быть использованы хром и молибден. Однако, вследствие уменьшения хромом энергии дефекта упаковки его уровень содержания не должен превышать 1,0%, а предпочтительно должен находиться в диапазоне от 0,070% до 0,6%. Предпочтительно уровень содержания хрома находится в диапазоне от 0,20% до 0,5%. Молибден может быть добавлен в количестве, составляющем 0,40% и менее, предпочтительно в количестве в диапазоне от 0,14% до 0,40%.

Кроме того, как это можно себе представить без желания связывать себя какой-либо теорией, выделения ванадия, титана, ниобия, хрома и молибдена могут уменьшить восприимчивость к замедленному трещинообразованию и осуществить это без ухудшения характеристик пластичности и вязкости. Таким образом, предпочтительно, по меньшей мере, один элемент, выбираемый из титана, ниобия, хрома и молибдена, в форме карбидов, нитридов и карбонитридов присутствует в количестве в диапазоне от 0,01 до 0,025%.

Необязательно добавляют олово (Sn) в количестве в диапазоне от 0,06 до 0,2% (масс.). как это можно себе представить без желания связывать себя какой-либо теорией, потому, что олово представляет собой благородный элемент и само по себе не образует тонкую оксидную пленку при высоких температурах, Sn образует выделения на поверхности матрицы при отжиге до гальванизации при погружении в расплав, что подавляет диффундирование вглубь поверхности прооксидантного элемента, такого как Al, Si, Mn и тому подобное, и образование им оксида, тем самым, улучшая гальванизируемость. Однако, в случае добавляемого количества Sn, составляющего менее, чем 0,06%, эффект будет неотчетливым, и увеличение добавляемого количества Sn будет подавлять образование избранного оксида, в то время как в случае превышения добавляемым количеством Sn 0,2% добавляемый элемент Sn будет вызывать горячеломкость, что ухудшает обрабатываемость в горячем состоянии. Поэтому верхнее предельное значение для Sn ограничивают значением, составляющим 0,2% и менее.

Сталь также может содержать неизбежные примеси, представляющие собой результат разработки. Например, неизбежные примеси могут включать без какого-либо ограничения: O, H, Pb, Co, As, Ge, Ga, Zn и W. Например, массовый уровень содержания каждой примеси уступает 0,1% (масс.).

В одном предпочтительном варианте осуществления предлагается ТWIP-сталь, содержащая Al, V, C, Mn, Si, Cu и Nb таким образом, чтобы обеспечить удовлетворение следующего далее уравнения:

105,1 * Al% – 358,1 * V% ≤ 279,67 * C% – 11 * Mn% + 30 * Si% – 69,02 * Cu% + 78,3 * Nb% + 144

Действительно, как это можно себе представить без желания связывать себя какой-либо теорией, в случае удовлетворения вышеупомянутого уравнения механические свойства ТВИП-стали будут дополнительно улучшены.

Предпочтительно средний размер зерна стали доходит вплоть до 5 мкм, предпочтительно находится в диапазоне от 0,5 до 3 мкм.

В соответствии с изобретением листовая сталь подвергается возврату в том смысле, что она еще не подвергается рекристаллизации. В одном предпочтительном варианте осуществления подвергшаяся возврату фракция стали составляет более, чем 75%, а предпочтительно более, чем 90%. Предпочтительно подвергшуюся возврату фракцию определяют при использовании просвечивающего электронного микроскопа (ПЭМ) или сканирующего электронного микроскопа (СЭМ).

В одном предпочтительном варианте осуществления листовую сталь покрывают металлическим покрытием. Металлическое покрытие может быть покрытием на алюминиевой основе или покрытием на цинковой основе.

Предпочтительно покрытие на алюминиевой основе содержит менее, чем 15% Si, менее, чем 5,0% Fe, необязательно от 0,1% до 8,0% Mg и необязательно от 0,1% до 30,0% Zn, при этом остаток представляет собой Al.

В выгодном случае покрытие на цинковой основе содержит 0,01-8,0% Al, необязательно 0,2-8,0% Mg, при этом остаток представляет собой Zn.

Например, листовой сталью с нанесенным покрытием является отожженная и гальванизированная листовая сталь, полученная после стадии отжига, проводимой после осаждения покрытия.

В одном предпочтительном варианте осуществления листовая сталь имеет толщину в диапазоне от 0,4 до 1 мм.

Соответствующий настоящему изобретению способ производства листовой ТВИП-стали включает следующие далее стадии:

А. подача сляба, характеризующегося вышеупомянутым составом,

В. повторное нагревание такого сляба и его горячая прокатка,

С. стадия скатывания в рулон,

D. первая холодная прокатка,

Е. рекристаллизационный отжиг,

F. вторая холодная прокатка и

G. термообработка для возврата.

В соответствии с настоящим изобретением способ включает стадию подачи А) полуфабриката, такого как слябы, тонкие слябы или полоса, изготовленного из стали, характеризующейся описанным выше составом, такой сляб является отлитым. Предпочтительно отлитый подаваемый исходный материал нагревают до температуры, составляющей более, чем 1000°С, более предпочтительно более, чем 1050°С, а в выгодном случае находящейся в диапазоне от 1100 до 1300°С, или используют непосредственно при такой температуре после разливки без промежуточного охлаждения.

После этого проводят горячую прокатку при температуре, предпочтительно составляющей более, чем 890°С или более предпочтительно более, чем 1000°С, для получения, например, горячекатаной полосы, обычно имеющей толщину в диапазоне от 2 до 5 мм или даже 1-5 мм. Во избежание появления какой-либо проблемы, связанной с растрескиванием, вследствие недостатка пластичности температура окончания прокатки предпочтительно является большей или равной 850°С.

После горячей прокатки полоса должна быть скатана в рулон при температуре, такой, чтобы не образовывалось бы каких-либо значительных выделений карбидов (по существу цементита (Fe,Mn)3C)), того, что в результате приводило бы к ухудшению определенных механических свойств. Стадию скатывания в рулон С) проводят при температуре, меньшей или равной 580°С, предпочтительно меньшей или равной 400°С.

Проводят последующую операцию холодной прокатки со следующим далее рекристаллизационным отжигом. Данные дополнительные стадии в результате приводят к получению размера зерна, меньшего, чем соответствующий размер, полученный в отношении горячекатаной полосы, и поэтому в результате приводят к получению повышенных прочностных характеристик. Само собой разумеется то, что она должна быть проведена в случае желательности получения продуктов, имеющих уменьшенную толщину в диапазоне, например, от 0,2 мм до нескольких мм толщины, а предпочтительно от 0,4 до 4 мм. Горячекатаный продукт, полученный при использовании описанного выше способа, подвергают холодной прокатке после проведения возможной предшествующей операции травления обычным образом.

Стадию первой холодной прокатки D) проводят при степени обжатия в диапазоне от 30 до 70%, предпочтительно от 40 до 60%.

После данной стадии прокатки зерна в высокой степени подвергают механическому упрочнению, и необходимо провести операцию рекристаллизационного отжига. Данная обработка имеет эффект восстановления пластичности и одновременного уменьшения прочности. Предпочтительно данный отжиг проводят непрерывно. В выгодном случае рекристаллизационный отжиг Е) проводят при температуре в диапазоне от 700 до 900°С, предпочтительно от 750 до 850°С, например, в течение периода времени в диапазоне от 10 до 500 секунд, предпочтительно от 60 до 180 секунд. Предпочтительно во время данного отжига может образовывать выделения, по меньшей мере, один элемент – ванадий – в форме нитридов, карбидов или карбонитридов, что, таким образом, замедляет рекристаллизацию.

После этого проводят стадию второй холодной прокатки F) при степени обжатия в диапазоне 1-50%, предпочтительно от 10 до 40%, а более предпочтительно от 20 до 40%. Это делает возможным уменьшение толщины стали. Помимо этого, листовая сталь, изготовленная в соответствии с вышеупомянутым способом, может характеризоваться увеличенной прочностью в результате деформационного упрочнения вследствие проведения стадии повторной прокатки. В дополнение к этому, данная стадия индуцирует получение высокой плотности двойников, улучшающей, таким образом, механические свойства листовой стали.

После второй холодной прокатки проводят стадию возврата G) в целях дополнительного обеспечения получения высоких относительного удлинения и изгибаемости листовой стали, подвергнутой повторной прокатке. Возврат характеризуется устранением или перегруппировкой дислокаций в микроструктуре стали при одновременном сохранении деформационных двойников. Как деформационные двойники, так и дислокации вводятся в результате пластического деформирования материала, таким образом, как при использовании стадии прокатки.

В одном предпочтительном варианте осуществления стадию возврата G) проводят в результате нагревания листовой стали при температуре в диапазоне от 410 до 700°С в печи периодического отжига или непрерывного отжига. В данном случае за этим может следовать стадия нанесения покрытия в результате погружения в расплав G), то есть, подготовка поверхности листовой стали для осаждения покрытия при непрерывном отжиге со следующим далее погружением листовой стали в расплавленную металлическую ванну, имеющую температуру в диапазоне от 410 до 700°С в зависимости от природы расплавленной ванны.

В еще одном предпочтительном варианте осуществления стадию возврата G) проводят при нанесении покрытия в результате погружения в расплав. В данном случае стадию возврата и нанесение покрытия в результате погружения в расплав осуществляют в одно и то же время, что делает возможными экономию издержек и увеличение производительности в противоположность патентной заявке KR201413333, где проводят металлизацию в результате погружения в расплав после рекристаллизационного отжига.

Как это представляется, в данном варианте осуществления технологический процесс возврата в микроструктуре стали начинается во время подготовки поверхности стали при непрерывном отжиге и достигается во время погружения в расплавленную ванну.

Подготовку поверхности стали предпочтительно проводят в результате нагревания листовой стали от температуры окружающей среды до температуры расплавленной ванны, то есть, от 410 до 700°С. В предпочтительных вариантах осуществления термический цикл может включать, по меньшей мере, одну стадию нагревания, где сталь нагревают при температуре, большей, чем температура расплавленной ванны. Например, подготовка поверхности листовой стали может быть проведена при 650°С в течение нескольких секунд со следующим далее погружением в цинковую ванну на протяжении 5 секунд, при этом температура ванны является температурой, составляющей 450°С.

Предпочтительно температура расплавленной ванны находится в диапазоне от 410 до 700°С в зависимости от природы расплавленной ванны.

В выгодном случае листовую сталь погружают в ванну на алюминиевой основе или ванну на цинковой основе. Предпочтительно погружение в расплавленную ванну проводят на протяжении 1-60 секунд, более предпочтительно 1-20 секунд, а в выгодном случае 1-10 секунд.

В одном предпочтительном варианте осуществления ванна на алюминиевой основе содержит менее, чем 15% Si, менее, чем 5,0% Fe, необязательно от 0,1 до 8,0% Mg и необязательно от 0,1 до 30,0% Zn, при этом остаток представляет собой Al. Предпочтительно температура данной ванны находится в диапазоне от 550 до 700°С, предпочтительно от 600 до 680°С.

В еще одном предпочтительном варианте осуществления ванна на цинковой основе содержит 0,01-8,0% Al, необязательно 0,2-8,0% Mg, при этом остаток представляет собой Zn. Предпочтительно температура данной ванны находится в диапазоне от 410 до 550°С, предпочтительно от 410 до 460°С.

Расплавленная ванна также может содержать неизбежные примеси и остаточные элементы от подачи слитков или от прохождения листовой стали в расплавленной ванне. Например, необязательно примеси выбирают из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, при этом массовый уровень содержания каждого дополнительного элемента уступает 0,3% (масс.). Остаточные элементы от подачи слитков или от прохождения листовой стали в расплавленной ванне могут представлять собой железо при уровне содержания, доходящем вплоть до 5,0%, предпочтительно 3,0%, (масс.).

В выгодном случае стадию возврата G) проводят в течение от 1 секунды до 30 минут, предпочтительно от 30 секунд до 10 минут.

Например, стадия отжига может быть проведена после осаждения покрытия в целях получения отожженной и гальванизированной листовой стали.

Таким образом, при использовании способа, соответствующего изобретению, может быть получена листовая ТВИП-сталь, включающая аустенитную матрицу и характеризующаяся высокой прочностью, превосходными деформируемостью и относительным удлинением.

При использовании способа, соответствующего настоящему изобретению, получения такой листовой ТВИП-стали добиваются в результате индуцирования получения большого количества двойников благодаря двум стадиям холодной прокатки со следующей далее стадией возврата, во время которой дислокации устраняются, а двойники сохраняются.

Пример

В данном примере использовали листовые ТВИП-стали, характеризующиеся следующим далее массовым составом:

* примеры, соответствующие настоящему изобретению.

Прежде всего, образцы подвергали нагреванию и горячей прокатке при температуре 1200°С. Температуру окончания горячей прокатки устанавливали равной 890°С и после горячей прокатки проводили скатывание в рулон при 400°С. После этого осуществляли первую холодную прокатку при степени обжатия в ходе холодной прокатки 50%. Вслед за этим при 750°С в течение 180 секунд проводили рекристаллизационный отжиг. После этого осуществляли 2-ую холодную прокатку при степени обжатия в ходе холодной прокатки 30%.

В заключение, для образца 1 проводили стадию нагревания для возврата в течение 40 секунд в совокупности. Листовую сталь сначала подготавливали в результате нагревания в печи вплоть до 675°С, при этом время, затрачиваемое на переход от 400 до 675°С, составляло 37 секунд, а после этого погружали в расплавленную ванну, содержащую 9% (масс.) кремния, вплоть до 3% железа, при этом остальное представляло собой алюминий, на протяжении 3 секунд. Температура расплавленной ванны составляла 675°С.

Для образца 2 термообработку для возврата проводили в течение 40 секунд в совокупности. Листовую сталь сначала подготавливали в результате нагревания в печи вплоть до 675°С, при этом время, затрачиваемое на переход от 400 до 675°С, составляло 34 секунды, а после этого погружали в расплавленную ванну, содержащую 9% (масс.) кремния, вплоть до 3% железа, при этом остальное представляло собой алюминий, на протяжении 6 секунд. Температура расплавленной ванны составляла 675°С.

Для образцов от 3 до 5 термообработку для возврата проводили в течение 90 секунд в совокупности. Листовую сталь сначала подготавливали в результате нагревания в печи вплоть до 650°С, при этом время, затрачиваемое на переход от 460 до 650°С, составляло 84 секунды, а после этого погружали в цинковую ванну на протяжении, соответственно, 6 секунд. Температура расплавленной ванны составляла 460°С.

Для образцов 6 и 7 термообработку для возврата проводили в течение 30 секунд в совокупности. Листовую сталь сначала подготавливали в результате нагревания в печи вплоть до 625°С, при этом время, затрачиваемое на переход от 460 до 625°С, составляло 24 секунды, а после этого погружали в цинковую ванну на протяжении, соответственно, 6 секунд. Температура расплавленной ванны составляла 460°С. Микроструктуры образцов 1-7 анализировали при использовании метода СЭМ для подтверждения непрохождения рекристаллизации во время стадии возврата. Определяли механические свойства. Результаты представлены в следующей далее таблице:

* примеры, соответствующие настоящему изобретению; НД: не делали.

Как это демонстрируют результаты, образец 1, характеризующийся массовым соотношением Al/V, соответствующим настоящему изобретению, подвергался возврату. Наоборот, проба 2 подвергалась рекристаллизации.

Механические свойства образца 1 являются лучшими, чем механические свойства образца 2.

Образец 5, соответствующий настоящему изобретению, подвергался возврату после термообработки для возврата. Наоборот, образцы 3 и 4 подвергались рекристаллизации. В дополнение к этому, механические свойств, в частности, значения UTS и YS, образца 5 были более высокими, чем механические свойства образцов 3 и 4.

Образец 7, соответствующий настоящему изобретению, подвергался возврату после термообработки для возврата. Наоборот, образец 6 подвергался рекристаллизации. В дополнение к этому, механические свойства, в частности, значения UTS и YS, образца 7 были более высокими, чем механические свойства образца 6.

Фигура 1 демонстрирует количество Al и V в образцах 1-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ АУСТЕНИТНОЙ СТАЛИ С ПЛАСТИЧНОСТЬЮ, НАВЕДЕННОЙ ДВОЙНИКОВАНИЕМ | 2017 |

|

RU2706942C1 |

| ЛИСТОВАЯ ТВИП-СТАЛЬ, ВКЛЮЧАЮЩАЯ АУСТЕНИТНУЮ МАТРИЦУ | 2017 |

|

RU2706252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГНУТОЙ ВОЗВРАТУ ЛИСТОВОЙ СТАЛИ, ИМЕЮЩЕЙ АУСТЕНИТНУЮ МАТРИЦУ | 2017 |

|

RU2707004C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ТВИП-СТАЛИ, ВКЛЮЧАЮЩЕЙ АУСТЕНИТНУЮ МАТРИЦУ | 2017 |

|

RU2705826C1 |

| ОЦИНКОВАННАЯ И ОТОЖЖЕННАЯ ЛИСТОВАЯ СТАЛЬ | 2018 |

|

RU2739097C1 |

| ХОЛОДНОКАТАНАЯ И ТЕРМООБРАБОТАННАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2757020C1 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ ПОГРУЖЕНИЕМ В РАСПЛАВ ПОКРЫТИЕМ | 2018 |

|

RU2737371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННЫХ ЛИСТОВ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2716052C1 |

| ХОЛОДНОКАТАНАЯ ТЕРМООБРАБОТАННАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2784454C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 2017 |

|

RU2716053C1 |

Изобретение относится к листовой стали с пластичностью, наведенной двойникованием (ТВИП-стали), включающей аустенитную матрицу и подвергнутой холодной прокатке и возврату, используемой при изготовлении автомобильных транспортных средств. Сталь содержит, в мас.%: 0,1≤С≤1,2, 13,0≤Mn<25,0, 0,1≤Si≤3,0, 0,1≤Cu≤5,0, S≤0,030, P≤0,080, N≤0,1, 0,1≤Al≤4,0 и 0,1≤V≤2,50, при этом при содержании Al<2,0 массовое соотношение Al/V составляет в диапазоне от 0,2 до 8, а при содержании Al≥2,0, содержание V>0,25, при необходимости один или несколько элементов из: Nb≤0,5, B≤0,005, Cr≤1,0, Mo≤0,40, Ni≤1,0, Ti≤0,5, 0,06≤Sn≤0,2, остальное - железо и неизбежные примеси. Обеспечивается получение стали, обладающей высокой прочностью, превосходными деформируемостью и относительным удлинением. 2 н. и 18 з.п. ф-лы, 1 табл., 1 ил., 1 пр.

1. Подвергнутая холодной прокатке и возврату листовая сталь с пластичностью, наведенной двойникованием, включающая аустенитную матрицу и содержащая при расчете на вес:

0,1 ≤ С ≤ 1,2%,

13,0 ≤ Mn < 25,0%,

0,1 ≤ Si ≤ 3,0%,

0,1 ≤ Cu ≤ 5,0%,

S ≤ 0,030%,

P ≤ 0,080%,

N ≤ 0,1%,

0,1 ≤ Al ≤ 4,0% и

0,1 ≤ V ≤ 2,50%, при этом:

в случае количества Al < 2,0% массовое соотношение Al/V составляет в диапазоне от 0,2 до 8, или

в случае количества Al ≥ 2,0%, количество V > 0,25%,

и необязательно один или несколько элементов, таких как

Nb ≤ 0,5%,

B ≤ 0,005%,

Cr ≤ 1,0%,

Mo ≤ 0,40%,

Ni ≤ 1,0%,

Ti ≤ 0,5%,

0,06 ≤ Sn ≤ 0,2%,

при этом остаток состава составляют железо и неизбежные примеси.

2. Листовая сталь по п. 1, в которой количество V находится в диапазоне от 0,1 до 1,0 мас.%.

3. Листовая сталь по п. 1 или 2, в которой количество Al является меньшим или равным 2,0 мас.%.

4. Листовая сталь по любому из пп. 1-3, в которой присутствует, по меньшей мере, ванадий в форме нитридов, карбидов или карбонитридов.

5. Листовая сталь по любому из пп. 1-4, в которой количество Cu является меньшим чем 2,0 мас.%.

6. Листовая сталь по любому из пп. 1-5, в которой количество Nb находится в диапазоне от 0,070 до 0,50 мас.%.

7. Листовая сталь по любому из пп. 1-6, в которой количество Si является меньшим или равным 0,6 мас.%.

8. Листовая сталь по любому из пп. 1-7, в которой количества Al, V, C, Mn, Si, Cu и Nb при расчете на массу удовлетворяют следующему далее уравнению:

105,1*Al% – 358,1*V% ≤ 279,67*C% – 11*Mn% + 30*Si% – 69,02*Cu% + 78,3*Nb% + 144.

9. Листовая сталь по любому из пп. 1-8, которая покрыта металлическим покрытием.

10. Листовая сталь по любому из пп. 1-9, которая имеет покрытие на алюминиевой основе или покрытие на цинковой основе.

11. Листовая сталь по п. 10, в которой покрытие на алюминиевой основе содержит менее чем 15% Si, менее чем 5,0% Fe, необязательно от 0,1% до 8,0% Mg и необязательно от 0,1% до 30,0% Zn, при этом остаток представляет собой Al.

12. Листовая сталь по п. 11, в которой покрытие на цинковой основе содержит 0,01-8,0% Al, необязательно 0,2-8,0% Mg, при этом остаток представляет собой Zn.

13. Способ производства листовой стали с пластичностью, наведенной двойникованием, по любому из пп. 1-12, включающий следующие далее стадии:

А. подача сляба, характеризующегося составом по любому из пп. 1-8,

В. повторное нагревание такого сляба при температуре, составляющей более чем 1000°С, и его горячая прокатка при температуре окончания прокатки, составляющей, по меньшей мере, 850°С,

С. стадия скатывания в рулон при температуре, меньшей или равной 580°С,

D. первая холодная прокатка при степени обжатия в диапазоне от 30 до 70%,

Е. рекристаллизационный отжиг при температуре в диапазоне от 700 до 900°С,

F. вторая холодная прокатка при степени обжатия в диапазоне 1-50% и

G. термообработка для возврата.

14. Способ по п. 13, в котором стадию возврата G) проводят в результате нагревания листовой стали при температуре в диапазоне от 410 до 700°С в печи периодического отжига или непрерывного отжига.

15. Способ по п. 13, в котором стадию возврата G) проводят при нанесении покрытия в результате погружения в расплав, а именно: при подготовке поверхности листовой стали для осаждения покрытия при непрерывном отжиге с последующим далее погружением листовой стали в расплавленную металлическую ванну, имеющую температуру в диапазоне от 410 до 700°С в зависимости от природы расплавленной ванны.

16. Способ по п. 15, в котором во время подготовки поверхности стали листовую сталь нагревают от температуры окружающей среды до температуры расплавленной ванны.

17. Способ по п. 15 или 16, в котором ванна имеет алюминиевую основу и содержит менее чем 15% Si, менее чем 5,0% Fe, необязательно от 0,1% до 8,0% Mg и необязательно от 0,1% до 30,0% Zn, при этом остаток представляет собой Al.

18. Способ по п. 15 или 16, в котором ванна имеет цинковую основу и содержит 0,01-8,0% Al, необязательно 0,2-8,0% Mg, при этом остаток представляет собой Zn.

19. Способ по любому из пп. 13-18, в котором стадию возврата G) проводят в течение от 1 секунды до 30 минут.

20. Способ по п. 19, в котором стадию возврата G) проводят в течение от 30 секунд до 10 минут.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ЖЕЛЕЗО-УГЛЕРОДНО-МАРГАНЦЕВОЙ АУСТЕНИТНОЙ СТАЛИ С ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ ТРЕЩИНООБРАЗОВАНИЮ И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ ЛИСТ | 2007 |

|

RU2417265C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ АУСТЕНИТНОЙ ЖЕЛЕЗО-УГЛЕРОД-МАРГАНЦЕВОЙ СТАЛИ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ ЗАМЕДЛЕННОМУ ТРЕЩИНООБРАЗОВАНИЮ И ЛИСТ, ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ | 2006 |

|

RU2361931C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2019-11-21—Публикация

2017-05-19—Подача