Область техники, к которой относится изобретение

Данное раскрытие изобретения относится к способу изготовления текстурированных листов из электротехнической стали.

Уровень техники

При изготовлении текстурированных листов из электротехнической стали обычно используют выделения, называемые ингибиторами, в целях стимулирования прохождения вторичной рекристаллизации для кристаллических зерен, характеризующихся ориентацией Госса, во время очищающего отжига. При использовании ингибиторов зерна, подвергшиеся рекристаллизации, могут демонстрировать стабильное развитие.

Однако для исполнения ингибиторами своей функции требуется тонко диспергировать их в стали. Для осуществления этого стальной сляб должен быть нагрет до высокой температуры, составляющей более, чем 1300°С, во время нагревания до горячей прокатки для однократного растворения в стали компонента, образующего ингибитор. Кроме того, ингибиторы, которые остаются в полученном в результате текстурированного листа из электротехнической стали могли бы ухудшать магнитные свойства текстурированного листа из электротехнической стали. Поэтому для удаления ингибиторов из стальной подложки после вторичной рекристаллизации должен быть проведен очищающий отжиг при высокой температуре, составляющей 1100°С и выше, в контролируемой атмосфере.

В последние годы для уменьшения стоимости была разработана методика уменьшения толщины сляба и непосредственного проведения горячей прокатки. Однако, как это упоминалось выше, для использования ингибиторов сляб должен быть еще раз нагрет при высокой температуре до горячей прокатки в целях растворения ингибиторов. В способе непосредственного проведения горячей прокатки не могут нагревать сляб до достаточно высокой температуры даже несмотря на нагревание сляба во время транспортирования до горячей прокатки. Для решения данной проблемы в публикации JP 2002-212639А (PTL 1) предлагается способ использования ингибиторов, включающий только маленькие количества MnS и MnSe в результате удаления Al по возможности в наибольшей степени.

С другой стороны, в публикации JP 2000-129356 A (PTL 2) предлагается методика развития кристаллических зерен, характеризующихся ориентацией Госса, при отсутствии содержания компонента, образующего ингибитор. Данная методика может исключить примеси, такие как ингибиторный компонент, по возможности в наибольшей степени, что, тем самым, выявляет зависимость энергии границ зерен, подвергшихся первичной рекристаллизации, от угла разориентации для границ зерен, что, таким образом, вызывает прохождение вторичной рекристаллизации для кристаллических зерен, характеризующихся ориентацией Госса, без использования ингибиторов. Эффект ингибирования рекристаллизации для текстуры таким образом называется эффектом ингибирования текстуры.

В данной методике не используют ингибиторов, что, таким образом, не требует проведения очищающего отжига при высокой температуре после отжига для вторичной рекристаллизации. В дополнение к этому, в данной методике не требуется предварительное тонкое диспергирование ингибиторов в стали, что, таким образом, не требует нагревания стального сляба при высокой температуре. Поэтому данной методике без использования ингибиторов свойственно значительное преимущество применительно к эффективности затрат и эксплуатационной технологичности. Кроме того, в методике не требуется нагревание сляба при высокой температуре, и, таким образом, она в выгодном случае может быть использована для методики изготовления тонкого сляба и непосредственного проведения для него горячей прокатки.

Перечень цитирования

Источники патентной литературы

PTL 1: JP 2002-212639 A.

PTL 2: JP 2000-129356 A.

Сущность изобретения

Техническая проблема, решаемая изобретением

Как это упоминалось выше, для уменьшения стоимости методика изготовления текстурированного листа из электротехнической стали без использования компонента, образующего ингибитор, как это ожидается, является совместимой с методикой изготовления при использовании тонкого сляба. Однако, объединение данных методик изготовления друг с другом для изготовления текстурированного листа из электротехнической стали привело к возникновению новой проблемы, связанной с ухудшением магнитных свойств.

Таким образом, подходящим для использования было бы стабильное получение текстурированного листа из электротехнической стали, обладающей превосходными магнитными свойствами, при использовании способа изготовления текстурированного листа из электротехнической стали из тонкого сляба без использования компонента, образующего ингибитор.

Пути решения проблемы

Заявители провели интенсивные исследования и открыли, что стабильного достижения хороших магнитных свойств можно добиться даже для текстурированного листа из электротехнической стали, изготовленной из тонкого сляба без использования компонента, образующего ингибитор, в результате контролирования температуры и времени в технологическом процессе нагревания до горячей прокатки и скорости нагревания и температуры выдержки при первом отжиге после горячей прокатки. В следующем далее изложении описываются эксперименты, которые привели к получению данного раскрытия изобретения.

Эксперимент

В целях определения воздействия условий нагревания сляба на магнитные свойства текстурированного листа из электротехнической стали, текстурированные листы из электротехнической стали изготавливали в соответствии со следующими далее стадиями для оценки магнитных свойств полученных текстурированных листов из электротехнической стали.

Прежде всего, получали расплавленную сталь, характеризующуюся химическим составом, состоящим из, в мас.%,

С: 0,019%,

Si: 3,26%,

Mn: 0,050%,

раств. Al: 0,0027%,

N: 0,0018%,

S: 0,0015%, остаток представляет собой Fe и неизбежные примеси. Уровень содержания Se в расплавленной стали был меньшим, чем предел детектирования. Сляб (тонкий сляб), имеющий толщину 50 мм, изготавливали в результате непрерывной разливки из расплавленной стали. После этого сляб нагревали и впоследствии подвергали горячей прокатке для получения горячекатаных стальных листов, имеющих толщину 2,6 мм. Нагревание сляба проводили в результате пропускания тонкого сляба через туннельную печь при одновременном транспортировании сляба на стадию горячей прокатки. Сляб нагревали при изменении как температуры нагревания, так и времени нагревания при нагревании сляба. Горячую прокатку начинали по истечении приблизительно 30 секунд после завершения нагревания сляба.

После этого полученные горячекатаные стальные листы подвергали отжигу в зоне горячих состояний при температуре выдержки 1000°С и времени выдержки 30 секунд. Время для достижения 900°С от 400°С в технологическом процессе нагревания при отжиге в зоне горячих состояний составляло 50 секунд, 100 секунд или 150 секунд. После отжига в зоне горячих состояний горячекатаные стальные листы подвергали холодной прокатке для получения холоднокатаных стальных листов, характеризующихся конечной толщиной листа 0,27 мм.

После этого полученные холоднокатаные стальные листы подвергали отжигу для первичной рекристаллизации, который также исполнял и функцию обезуглероживания. Отжиг для первичной рекристаллизации проводили при температуре выдержки 850°С в течение 60 секунд в атмосфере 50% Н2 + 50% N2 при температуре точки росы 50°С. На поверхности стальных листов после отжига для первичной рекристаллизации наносили отжиговый сепаратор, в основном содержащий MgO, а после этого их подвергали отжигу для вторичной рекристаллизации, который также исполнял и функцию очищающего отжига, при котором стальные листы выдерживали при 1200°С на протяжении 50 часов в атмосфере Н2.

Вслед за этим на поверхности стальных листов после отжига для вторичной рекристаллизации наносили рабочий раствор для нанесения придающего натяжение покрытия, в основном содержащего фосфат магния и хромовую кислоту. Впоследствии стальные листы подвергали правильному отжигу, который также исполнял и функцию спекания покрытия, придающего натяжение, при 800°С на протяжении 15 секунд. Вышеупомянутые стадии обеспечивали производство листа из текстурированных электротехнических сталей с нанесенным на поверхность покрытием, придающим натяжение.

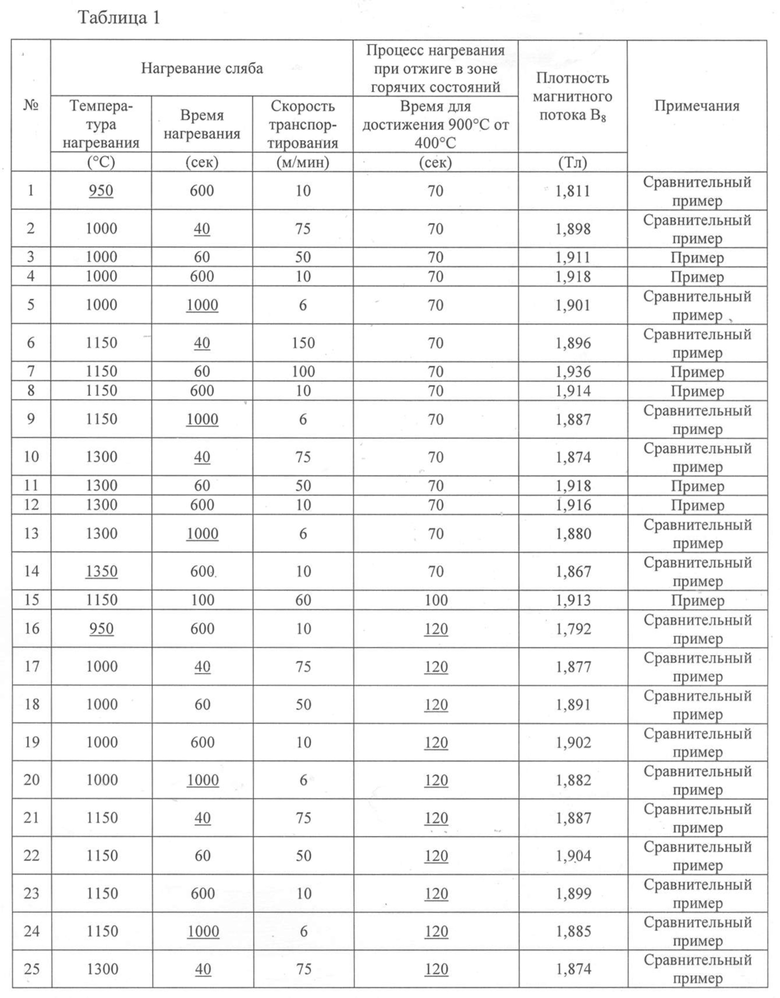

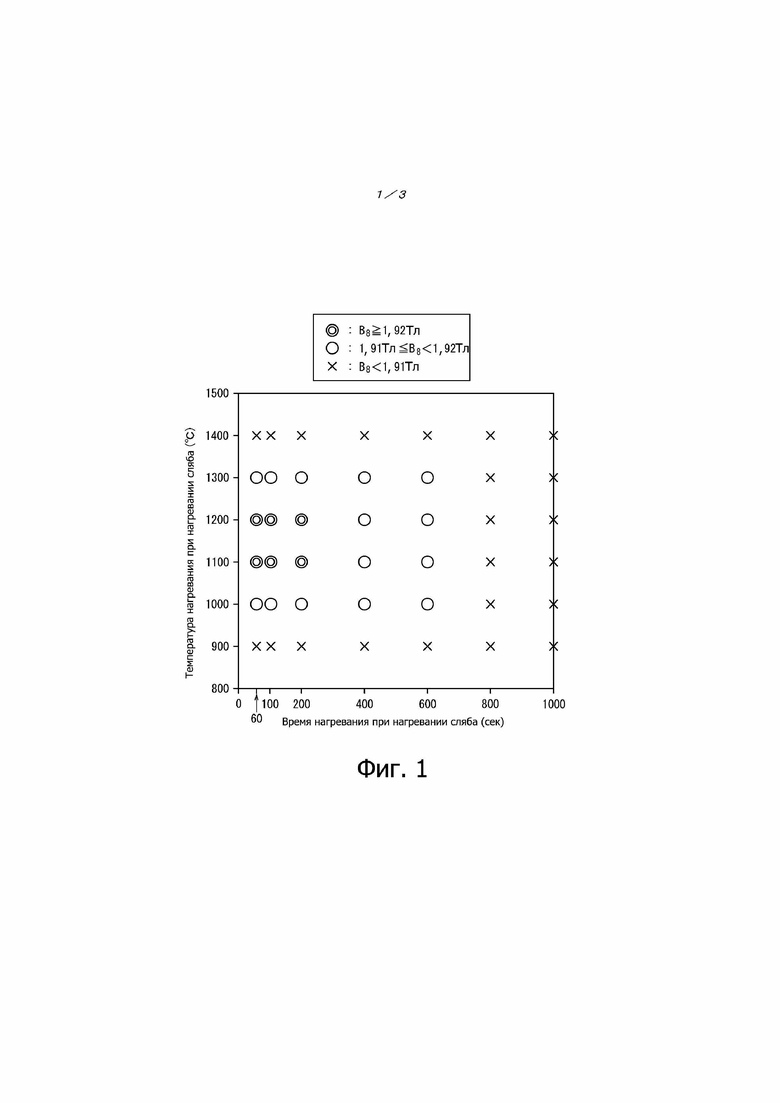

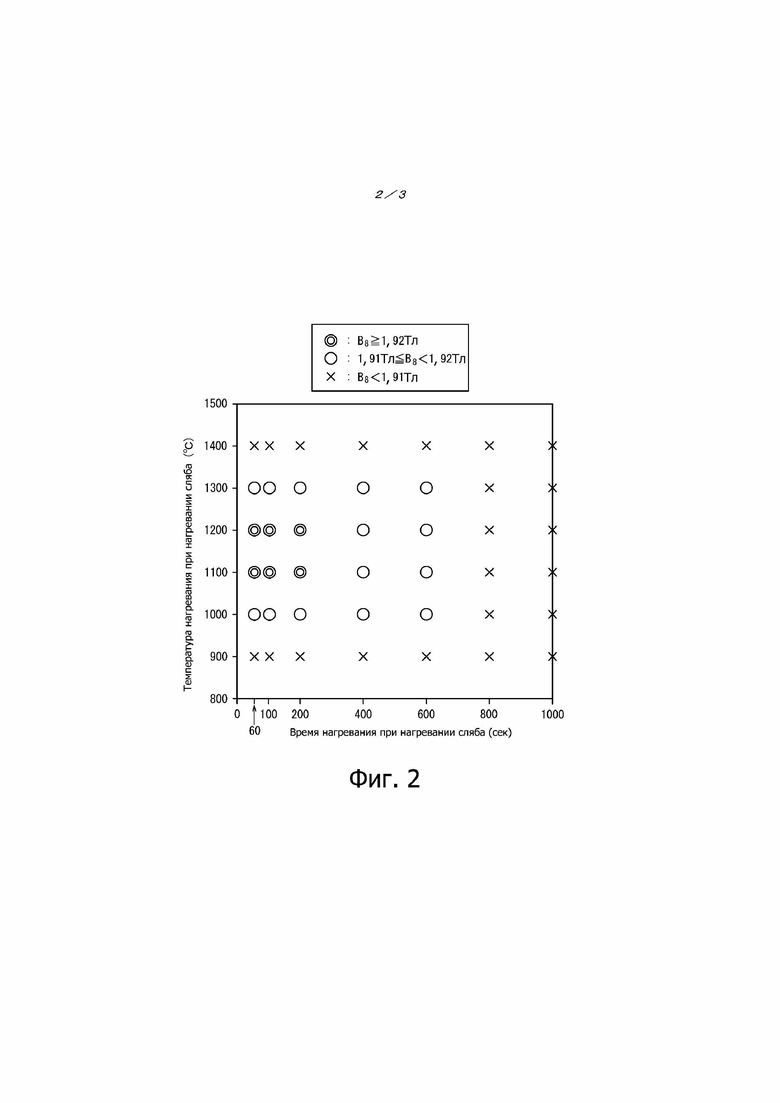

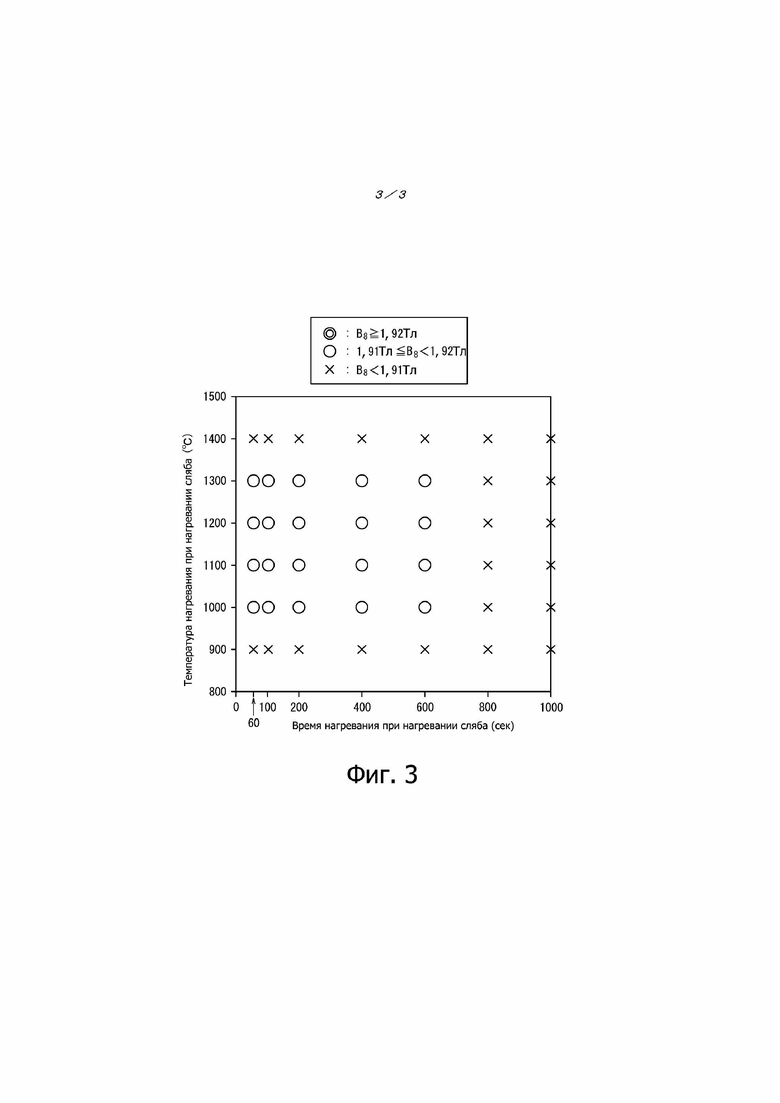

Для полученных текстурированных листов из электротехнической стали в соответствии с методом, описанным в публикации JIS C2550, измеряли плотность магнитного потока В8. Взаимосвязь между измеренной плотностью магнитного потока В8 и условиями нагревания сляба (температурой нагревания и временем нагревания) иллюстрируется на фиг. 1 - фиг. 3. Каждая из фиг. 1, фиг. 2 и фиг. 3 иллюстрирует результат для случаев, в которых время для достижения 900°С от 400°С в технологическом процессе нагревания при отжиге в зоне горячих состояний составляло, соответственно, 50 секунд, 100 секунд или 150 секунд.

Как это можно видеть исходя из результатов, проиллюстрированных на фиг. 1 – фиг. 3, достижения высокой плотности магнитного потока добиваются в результате установления при нагревании сляба температуры нагревания в диапазоне от 1000°С и более до 1300°С и менее и времени нагревания в диапазоне от 60 секунд и более до 600 секунд и менее. Кроме того, как это можно видеть, достижения более высокой плотности магнитного потока добиваются в результате установления времени для достижения 900°С от 400°С в технологическом процессе нагревания при отжиге в зоне горячих состояний, составляющего 100 секунд и менее, в дополнение к условиям нагревания сляба.

Несмотря на отсутствие ясности в отношении механизма, при использовании которого температура нагревания и время нагревания при нагревании сляба и скорость нагревания и температура выдержки при первом отжиге после горячей прокатки, оказывает воздействие на магнитные свойства, заявители рассматривают следующие далее положения.

Признаки тонкого сляба включают его текстуру, в основном образованную из столбчатых кристаллов. Как это считается, это обуславливается тем, что при изготовлении тонкого сляба сляб быстро охлаждается во время разливки в сопоставлении с тем, что имеет место для толстого сляба, и характеризуется увеличенным температурным градиентом на поверхностях раздела затвердевших корочек, и, таким образом, равноосные кристаллы из центральной части в направлении толщины листа образуются с меньшей вероятностью. В случае проведения горячей прокатки в отношении сляба, обладающего текстурой столбчатых кристаллов, будет возникать текстура, подвергшаяся переработке в результате горячей прокатки, которая с меньшей вероятностью будет подвергаться рекристаллизации даже при проведении последующей термической обработки. Текстура, подвергшаяся переработке в результате горячей прокатки, ингибирует рекристаллизацию, что, таким образом, ухудшает магнитные свойства полученного в результате текстурированного листа из электротехнической стали. То есть, текстура сляба, в основном включающая столбчатые кристаллы до горячей прокатки, предположительно вызывает ухудшение магнитных свойств.

Решение данной проблемы требует уменьшения количества столбчатых кристаллитов. Изготовление типичной стальной продукции за исключением листов из электротехнических сталей включает превращение α (феррит) – γ (аустенит) так, что даже в столбчатых кристаллитах, которые были сформированы в высокотемпературном диапазоне α-фазы, рекристаллизация с превращением проходит в температурном диапазоне γ-фазы, что, таким образом, уменьшает количество столбчатых кристаллитов. Однако, текстурированный лист из электротехнической стали характеризуется в значительной степени низкой долей γ-фазы для предотвращения ухудшения текстуры зерен, характеризующихся ориентацией Госса, в результате γ-превращения после вторичной рекристаллизации и, таким образом, в некоторых случаях может обладать α-однофазной микроструктурой. Поэтому уменьшение количества столбчатых кристаллитов в результате рекристаллизации с превращением в температурном диапазоне γ-фазы является затруднительным.

После этого заявители сконцентрировались на еще одном признаке при изготовлении тонких слябов, то есть, на деформации, накопленной в пределах текстуры тонкого сляба. При обыкновенной непрерывной разливке сляб отливают в вертикальном направлении, а после этого проводят корректирование таким образом, чтобы он повернулся бы приблизительно на 90° при определенной кривизне для транспортирования в горизонтальном направлении. При изготовлении обыкновенного сляба, имеющего толщину, составляющую приблизительно 200 мм, сляб не легко деформируется, таким образом, характеризуясь маленькой величиной кривизны. Однако, тонкий сляб, имеющий маленькую толщину, легко изгибается, поэтому кривизна при корректировании увеличивается, уменьшая свободное пространство, требуемое для изгибающего корректирования, что, таким образом, уменьшает производственную себестоимость. В результате тонкий сляб характеризуется наличием значительной степенью деформации, накопленной в своей текстуре.

Тонкий сляб, характеризующийся такой накопленной деформацией, подвергают термической обработке при высокой температуре, что, тем самым, индуцирует рост зерен, индуцируемый частичной деформацией, или рекристаллизацию для текстуры, отличной от столбчатых кристаллов (равноосные кристаллы). В результате количество столбчатых кристаллитов в слябе уменьшается и, таким образом, магнитные свойства листовой продукции, как это представляется, улучшаются. Данное явление не возникает для типичной листовой продукции, включающей превращение α-γ, поскольку даже в случае накопления деформации деформация будет релаксировать при превращении. То есть, данное явление, как это представляется, является характеристичным для образца стали, такого как текстурированный лист из электротехнической стали, которая в основном содержит α-фазу.

В дополнение к этому, при нагревании сляба либо в случае избыточно высокой температуры нагревания, превышающей 1300°С, либо в случае избыточно продолжительного времени нагревания, превышающего 600 секунд, вместо столбчатых кристаллитов будут формироваться избыточно крупные кристаллические зерна. В результате, как это представляется, формируется текстура, подобная столбчатым кристаллитам, которая не легко подвергается рекристаллизации даже при проведении термической обработки, что ухудшает магнитные свойства листовой продукции.

В случае проведения горячей прокатки тонкого сляба для изготовления листа горячекатаной стали совокупное обжатие при горячей прокатке уменьшится в сопоставлении со случаем проведения горячей прокатки для сляба, имеющего типичную толщину, для изготовления листа горячекатаной стали. Поэтому тонкий сляб характеризуется уменьшенной деформацией, накопленной при горячей прокатке, что с меньшей вероятностью вызывает рекристаллизацию во время отжига в зоне горячих состояний. В результате использование тонкого сляба является проблематичным в связи с тем, что в стальном листе после отжига в зоне горячих состояний остаются нерекристаллизованные части. Остающиеся нерекристаллизованные части ухудшают магнитные свойства в полученном текстурированном листе из электротехнической стали. Как это упоминалось выше, данная проблема может быть решена в результате установления температуры выдержки при отжиге в зоне горячих состояний, составляющей 950°С и выше, и быстрого увеличения температуры приблизительно до температуры выдержки. То есть, температура может быть быстро увеличена приблизительно до температуры выдержки при достижении, тем самым, температуры, которая делает возможной рекристаллизацию без избыточного потребления относительно уменьшенной деформации, накопленной во время горячей прокатки. В результате, как это представляется, степень рекристаллизации листа, подвергнутого отжигу в зоне горячих состояний, может быть радикально увеличена, что, таким образом, дополнительно увеличивает магнитные свойства.

Способ решения проблемы, связанной со столбчатыми кристаллитами тонкого сляба, включает установку новых установок, функция которых заключается в достижении равноосной кристаллизации для текстуры. Однако, установке таких производственных объектов свойственен недостаток, заключающийся в значительном увеличении стоимости. Данное изобретение может улучшить магнитные свойства текстурированного листа из электротехнической стали в результате успешного объединения текстуры текстурированного листа из электротехнической стали с непрерывной разливкой для получения тонкого сляба при одновременном предотвращении увеличения стоимости, связанной с установкой новых производственных объектов.

Как это упоминалось выше, заявители достигли успеха в предотвращении ухудшения магнитных свойств в безингибиторном материале в результате контролирования при изготовлении текстурированного листа из электротехнической стали из тонкого сляба температуры нагревания и времени нагревания для нагревания сляба и скорости нагревания и температуры выдержки при первом отжиге, проводимом после горячей прокатки.

Данное раскрытие изобретения имеет в своей основе данные новые открытия, и его основные признаки соответствуют представленному ниже описанию изобретения.

1. Способ изготовления текстурированного листа из электротехнической стали, включающий:

проведение непрерывной разливки расплавленной стали для формирования сляба, имеющего толщину от 25 мм и более до 100 мм и менее, при этом расплавленная сталь характеризуется химическим составом, содержащим (состоящим из), в мас.%:

С: от 0,002% и более до 0,100% и менее,

Si: от 2,00% и более до 8,00% и менее,

Mn: от 0,005% и более до 1,000% и менее,

раств. Al: менее, чем 0,0100%,

N: менее, чем 0,0060%,

S: менее, чем 0,0100% и

Se: менее, чем 0,0100%, остальное Fe и неизбежные примеси;

нагревание сляба;

горячую прокатку нагретого сляба для получения горячекатаного стального листа;

необязательное проведение отжига в зоне горячих состояний горячекатаного стального листа;

проведение холодной прокатки горячекатаного стального листа для получения холоднокатаного стального листа, характеризующегося конечной толщиной листа;

проведение отжига для первичной рекристаллизации холоднокатаного стального листа; и

проведение отжига для вторичной рекристаллизации холоднокатаного стального листа после отжига для первичной рекристаллизации,

причем при нагревании сляба температура нагревания находится в диапазоне от 1000°С и более до 1300°С и менее, а время нагревания находится в диапазоне от 60 секунд и более до 600 секунд и менее,

где (i) в случае проведения отжига в зоне горячих состояний

время для достижения 900°С от 400°С при нагревании при отжиге в зоне горячих состояний составляет 100 секунд и менее, и

температура выдержки при отжиге в зоне горячих состояний составляет 950°С и более, и

где (ii) в случае отсутствия отжига в зоне горячих состояний холодная прокатка включает две и более прокатки при проведении промежуточного отжига между ними,

время для достижения 900°С от 400°С при нагревании при первом промежуточном отжиге составляет 100 секунд и менее, и

температура выдержки при первом промежуточном отжиге составляет 950°С и более.

2. Способ изготовления текстурированного листа из электротехнической стали, согласно 1, в котором

при нагревании сляба сляб нагревают при одновременном транспортировании в направлении разливки при скорости, составляющей 10 м/мин и более.

3. Способ изготовления текстурированного листа из электротехнической стали, согласно 1 или 2, где химический состав содержит, в мас.%,

S: менее, чем 0,0030% и

Se: менее, чем 0,0030%.

4. Способ изготовления текстурированного листа из электротехнической стали, согласно любому из 1-3, где химический состав, дополнительно, содержит, в мас.%, один или несколько компонентов, выбираемых из группы, состоящей из

Сr: от 0,01% и более до 0,50% и менее,

Сu: от 0,01% и более до 0,50% и менее,

P: от 0,005% и более до 0,50% и менее,

Ni: от 0,001% и более до 0,50% и менее,

Sb: от 0,005% и более до 0,50% и менее,

Sn: от 0,005% и более до 0,50% и менее,

Bi: от 0,005% и более до 0,50% и менее,

Mo: от 0,005% и более до 0,100% и менее,

B: от 0,0002% и более до 0,0025% и менее,

Nb: от 0,0010% и более до 0,0100% и менее и

V: от 0,0010% и более до 0,0100% и менее.

5. Способ изготовления текстурированного листа из электротехнической стали, согласно любому из 1-4, где нагревание сляба по меньшей мере частично проводят путем индукционного нагревания.

Преимущества

В соответствии с раскрытием изобретения текстурированный лист из электротехнической стали, изготовленный из тонкого сляба без использования компонента, образующего ингибитор, может обеспечивать стабильное достижение превосходных магнитных свойств.

Краткое описание чертежей

На фиг. 1 представлен график, представляющий взаимосвязь между температурой нагревания, временем нагреванием и плотностью магнитного потока В8 для нагревания сляба при времени для достижения 900°С от 400°С при нагревании в зоне горячих состояний, составляющем 50 секунд.

На фиг. 2 представлен график, представляющий взаимосвязь между температурой нагревания, временем нагреванием и плотностью магнитного потока В8 для нагревания сляба при времени для достижения 900°С от 400°С при нагревании в зоне горячих состояний, составляющем 100 секунд.

На фиг. 3 представлен график, представляющий взаимосвязь между температурой нагревания, временем нагреванием и плотностью магнитного потока В8 для нагревания сляба при времени для достижения 900°С от 400°С при нагревании в зоне горячих состояний, составляющем 150 секунд.

Подробное описание изобретения

Химический состав

Ниже описывается способ изготовления текстурированного листа из электротехнической стали, соответствующий одному из раскрытых вариантов осуществления. Прежде всего, описываются причины наложения ограничений на химический состав расплавленной стали, использующейся для изготовления стального сляба. Химический состав стального сляба, полученного в результате непрерывной разливки, в основном является тем же самым, что и химический состав использующейся расплавленной стали. В случае выражения уровня содержания каждого компонента в «%», это будет относиться к «мас.%», если только не будет указываться на другое.

C: от 0,002% и более до 0,100% и менее.

В случае уровня содержания С, составляющего менее, чем 0,002 мас.%, эффект упрочнения границ зерен, обусловленный присутствием С, будет неудовлетворительным, и появятся дефекты, такие как растрескивание сляба, что создаст препятствия для изготовления. В соответствии с этим, уровень содержания С составляет 0,002% и более, а предпочтительно 0,010% и более. С другой стороны, С ухудшает магнитные свойства вследствие магнитного старения. Поэтому при изготовлении текстурированного листа из электротехнической стали уровень содержания С в полученном текстурированном листе из электротехнической стали, предпочтительно уменьшают после обезуглероживающего отжига. Однако, в случае превышения уровнем содержания С в расплавленной стали значения в 0,100% уменьшение в результате обезуглероживающего отжига данного уровня содержания до значения, составляющего 0,005% и менее, который не вызывает какого-либо магнитного старения, будет затруднительным. В соответствии с этим, уровень содержания С в расплавленной стали составляет 0,100% и менее, а предпочтительно 0,050% и менее. По вышеупомянутой причине уровень содержания С в полученном текстурированом листе из электротехнической стали предпочтительно составляет 0,005% и менее.

Si: от 2,00% и более до 8,00% и менее,

Si представляет собой элемент, необходимый для увеличения удельного активного сопротивления стали и уменьшения потерь в сердечнике. Однако, в случае уровня содержания Si, составляющего менее, чем 2,00%, достижения данного эффекта нельзя будет добиться. Таким образом, уровень содержания Si составляет 2,00% и более, а предпочтительно 2,50% и более. В случае превышения уровнем содержания Si значения в 8,0% обрабатываемость стали уменьшится, что сделает прокатку затруднительной. В соответствии с этим, уровень содержания Si составляет 8,00% и менее, а предпочтительно 4,50% и менее.

Mn: от 0,005% и более до 1,000% и менее

Mn представляет собой элемент, необходимый для улучшения обрабатываемости в горячем состоянии. Однако, в случае уровня содержания Mn, составляющего менее, чем 0,005%, достижения данного эффекта нельзя будет добиться. Таким образом, уровень содержания Mn составляет 0,005% и более, а предпочтительно 0,040% и более. В случае превышения уровнем содержания Mn значения в 1,000% плотность магнитного потока, полученного из текстурированного листа из электротехнической стали, уменьшится. В соответствии с этим, уровень содержания Mn составляет 1,000% и менее, а предпочтительно 0,200% и менее.

Раств. Al: менее, чем 0,0100%

Al представляет собой компонент, образующий ингибитор. Данное раскрытие изобретения имеет в своей основе безингибиторный способ. Таким образом, уровень содержания раств. Al должен быть уменьшен по возможности в наибольшей степени. В соответствии с этим, уровень содержания раств. Al составляет менее, чем 0,0100%, а предпочтительно менее, чем 0,0070%. На нижнее предельное значение для уровня содержания раств. Al конкретных ограничений не накладывают, и оно может составлять 0% или с промышленной точки зрения может составлять более, чем 0%. Избыточное уменьшение уровня содержания раств. Al в результате приводит к увеличению производственной себестоимости. В соответствии с этим, уровень содержания раств. Al предпочтительно составляет 0,0005% и более.

N: менее, чем 0,0060%

N также представляет собой компонент, образующий ингибитор. Таким образом, уровень содержания N составляет менее, чем 0,0060%, а предпочтительно менее, чем 0,0040%. На нижнее предельное значение для уровня содержания N конкретных ограничений не накладывают, и оно может составлять 0% или с промышленной точки зрения может составлять более, чем 0%. Избыточное уменьшение уровня содержания N в результате приводит к увеличению производственной себестоимости. В соответствии с этим, уровень содержания N предпочтительно составляет 0,001% и более.

S: менее, чем 0,0100%

S также представляет собой компонент, образующий ингибитор. Таким образом, уровень содержания S составляет менее, чем 0,0100%, а предпочтительно менее, чем 0,0030%. На нижнее предельное значение для уровня содержания S конкретных ограничений не накладывают, и оно может составлять 0% или с промышленной точки зрения может составлять более, чем 0%. Избыточное уменьшение уровня содержания S в результате приводит к увеличению производственной себестоимости. В соответствии с этим, уровень содержания S предпочтительно составляет 0,001% и более.

Se: менее, чем 0,0100%

Se также представляет собой компонент, образующий ингибитор. В соответствии с этим, уровень содержания Se составляет менее, чем 0,0100%, а предпочтительно менее, чем 0,0030%. На нижнее предельное значение для уровня содержания Se конкретных ограничений не накладывают, и оно может составлять 0% или с промышленной точки зрения может составлять более, чем 0%.

В одном из раскрытых вариантов осуществления может быть использована расплавленная сталь, которая характеризуется химическим составом, содержащим вышеупомянутые элементы (состоящим из них), а при этом остаток представляют собой Fe и неизбежные примеси. Примеры неизбежных примесей включают примеси, неизбежно примешиваемые к стали, имеющие своим происхождением материалы исходного сырья, производственные объекты и тому подобное.

В других вариантах осуществления раскрытия изобретения химический состав может, дополнительно, необязательно содержать один или несколько компонентов, выбираемых из группы, состоящей из

Сr: от 0,01% и более до 0,50% и менее,

Сu: от 0,01% и более до 0,50% и менее,

P: от 0,005% и более до 0,50% и менее,

Ni: от 0,001% и более до 0,50% и менее,

Sb: от 0,005% и более до 0,50% и менее,

Sn: от 0,005% и более до 0,50% и менее,

Bi: от 0,005% и более до 0,50% и менее,

Mo: от 0,005% и более до 0,100% и менее,

B: от 0,0002% и более до 0,0025% и менее,

Nb: от 0,0010% и более до 0,0100% и менее и

V: от 0,0010% и более до 0,100% и менее. В случае содержания, кроме того, в химическом составе, по меньшей мере, одного из данных элементов текстурированного листа из электротехнической стали может обладать дополнительно улучшенными магнитными свойствами. Однако, в случае уровней содержания данных элементов, меньших, чем соответствующие нижние предельные значения, описанные выше, эффект улучшения магнитных свойств будет ограниченным. В случае превышения уровнями содержания данных элементов соответствующих верхних предельных значений, описанных выше, будет ингибирован рост зерен, подвергшихся вторичной рекристаллизации, что ухудшит магнитные свойства.

В следующем далее изложении описывается способ изготовления текстурированного листа из электротехнической стали по изобретению.

Непрерывная разливка

Прежде всего, в целях формирования сляба расплавленную сталь, характеризующуюся вышеупомянутым химическим составом, подвергают непрерывной разливке для получения тонкого сляба. Для уменьшения стоимости толщина сляба, полученного в результате непрерывной разливки из стали, находится в диапазоне от 25 мм и более до 100 мм и менее. Толщина сляба предпочтительно составляет 40 мм и более. Толщина сляба предпочтительно составляет 80 мм и менее.

Нагревание

Сляб, изготовленный из расплавленной стали, нагревают в технологическом процессе нагревания до горячей прокатки. Нагревание также обозначается термином нагревание сляба. Как это упоминалось выше, в данном раскрытии изобретения не требуется проведение отжига при высокой температуре на протяжении продолжительного времени для растворения ингибиторов, и, таким образом, при нагревании сляба температура нагревания находится в диапазоне от 1000°С и более до 1300°С и менее, а время нагревания находится в диапазоне от 60 секунд и более до 600 секунд и менее. Для дополнительного уменьшения себестоимости температура нагревания предпочтительно составляет 1250°С и менее. Подобным образом, для дополнительного уменьшения себестоимости время нагревания предпочтительно составляет 400 секунд и менее. Для дополнительного улучшения магнитных свойств температура нагревания предпочтительно находится в диапазоне от 1100°С и более до 1200°С и менее. Подобным образом, для дополнительного улучшения магнитных свойств время нагревания предпочтительно находится в диапазоне от 200 секунд и более до 400 секунд и менее. В соответствии с использованием в настоящем документе время нагревания относится ко времени пребывания в температурном диапазоне от 1000°С и более до 1300°С и менее в технологическом процессе от увеличения температуры до уменьшения температуры во время нагревания.

Сляб нагревают в любом производственных объектах, но предпочтительно нагревают при использовании туннельной печи. Туннельная печь представляет собой установку, в которой с нагревательной печью интегрируют транспортирующий рольганг. При использовании туннельной печи сляб может быть нагрет и выдержан при достигнутой температуре во время транспортирования, и, таким образом, могут быть ингибированы температурные вариации в слябе. Сляб обычно нагревают в печи с шагающим подом с продольными балками. При использовании вместо этого туннельной печи для нагревания сляба возможным является изготовление текстурированного листа из электротехнической стали, обладающей в большей степени превосходными свойствами, при отсутствии ухудшения магнитных свойств вследствие «провисания» сляба и уменьшения температуры продольных балок, что имело бы место в печи с шагающим подом. Кроме того, в туннельной печи сляб нагревают при одновременном транспортировании параллельно направлению разливки. В данный момент времени сляб транспортируют на роликах рольганга. В соответствии с этим, для предотвращения возникновения поверхностных дефектов, обусловленных «провисанием» в промежутке между роликами и уменьшением температуры сляба вследствие наличия контакта с роликами, скорость транспортирования сляба в туннельной печи предпочтительно составляет 10 м/мин и более.

На способ нагревания сляба конкретных ограничений не накладывают, но нагревание сляба, по меньшей мере, частично проводят в результате индукционного нагревания. Индукционное нагревание представляет собой способ нагревания сляба в результате самонагревания, например, в результате приложения к слябу переменного магнитного поля.

Горячая прокатка

После нагревания проводят горячую прокатку. Горячая прокатка может быть проведена при любых условиях. Горячая прокатка может включать черновую прокатку или чистовую прокатку. Однако, при условии использования тонкого сляба для уменьшения себестоимости предпочтительно используют горячую прокатку, которая включает только чистовую прокатку при использовании только стана с последовательным расположением клетей без проведения какой-либо черновой прокатки.

Горячая прокатка может быть проведена при любых условиях. Для дополнительного улучшения магнитных свойств полученного текстурированного листа из электротехнической стали горячая прокатка предпочтительно характеризуется начальной температурой, составляющей 900°С и более, и конечной температурой, составляющей 700°С и более. С другой стороны, для дополнительного улучшения профиля стального листа после прокатки конечная температура предпочтительно составляет 1000°С и менее. Для ингибирования варьирований по температуре в стальном листе время от завершения нагревания сляба до начала горячей прокатки предпочтительно составляет 100 секунд и менее.

Отжиг в зоне горячих состояний

После горячей прокатки необязательно проводят отжиг в зоне горячих состояний. Говоря другими словами, отжиг в зоне горячих состояний может быть проведен, а может и отсутствовать. В случае проведения отжига в зоне горячих состояний горячекатаный стальной лист подвергают отжигу в зоне горячих состояний для получения отожженного листа. После этого отожженный лист подвергают холодной прокатке. В случае отсутствия отжига в зоне горячих состояний горячекатаный стальной лист подвергают холодной прокатке.

В случае проведения отжига в зоне горячих состояний время для достижения 900°С от 400°С в процессе нагревания при отжиге в зоне горячих состояний составляет 100 секунд и менее. Температура выдержки при отжиге в зоне горячих состояний составляет 950°С и более. Соответствие вышеупомянутым условиям делает возможным получение хороших магнитных свойств. В случае несоответствия вышеупомянутым условиям текстура полосы, которая была сформирована во время горячей прокатки, будет сохраняться даже после отжига в зоне горячих состояний. В результате подвергшаяся первичной рекристаллизации текстура зерен, имеющих однородный размер, не может быть получена, и, таким образом, развитие вторичной рекристаллизации ингибируется.

В отношении температуры выдержки какого-либо верхнего предельного значения не устанавливают, но температура выдержки предпочтительно составляет 1150°С и менее. При температуре выдержки, составляющей 1150°С и менее, предотвращается избыточное укрупнение кристаллических зерен при отжиге в зоне горячих состояний, и, таким образом, более эффективно добиваются достижения текстуры зерен, подвергшихся первичной рекристаллизации, имеющих однородный размер. Температура выдержки более предпочтительно составляет 1080°С и менее.

На время выдержки при отжиге в зоне горячих состояний конкретных ограничений не накладывают, и оно может быть определено произвольным образом. Однако, в случае времени выдержки, составляющего 10 секунд и менее, возможным является более эффективное предотвращение сохранения текстуры полосы. Поэтому время выдержки предпочтительно составляет 10 секунд и более, а более предпочтительно 15 секунд и более. С другой стороны, в случае времени выдержки, составляющего 200 секунд и менее, возможными являются дополнительное предотвращение ликвации элементов на границах зерен, и, таким образом, дополнительное предотвращение образования дефектов во время холодной прокатки вследствие присутствия элементов ликвации на границах зерен. Поэтому время выдержки предпочтительно составляет 200 секунд и менее, а более предпочтительно 120 секунд и менее.

В случае отсутствия отжига в зоне горячих состояний условиям отжига должен удовлетворять упомянутый ниже «первый промежуточный отжиг» вместо отжига в зоне горячих состояний.

Холодная прокатка

После этого стальной лист подвергают холодной прокатке для получения холоднокатаного стального листа. Холодная прокатка может включать только одну стадию прокатки и может включать две и более стадии прокатки при проведении промежуточного отжига между ними. Например, в случае проведения двухстадийной прокатки последовательно могут быть проведены первая прокатка, промежуточный отжиг и вторая прокатка. В случае проведения прокатки три раза промежуточный отжиг будут проводить между каждыми прокатками.

Температура выдержки при промежуточном отжиге предпочтительно находится в диапазоне от 900°С и более до 1200°С и менее. В случае температуры выдержки, составляющей 900°С и более, размер зерен, подвергшихся рекристаллизации, станет более подходящим для использования, что увеличит центры зародышеобразования Госса в текстуре, подвергшейся первичной рекристаллизации, улучшая магнитные свойства. В случае температуры выдержки, составляющей 1200°С и менее, будет предотвращено укрупнение размера зерен, и может быть получена подвергшаяся первичной рекристаллизации текстура зерен, имеющих однородный размер. Температура выдержки предпочтительно составляет 1150°С и менее.

В дополнение к этому, как это упоминалось выше, в случае отсутствия отжига в зоне горячих состояний необходимыми являются проведение двух и более стадий прокатки при проведении промежуточного отжига между ними, время для достижения 900°С от 400°С в процессе нагревания при первом промежуточном отжиге, составляющее 100 секунд и менее, и температура выдержки при первом промежуточном отжиге, составляющая 950°С и более.

Для изменения текстуры, подвергшейся рекристаллизации, в целях дополнительного улучшения магнитных свойств холодную прокатку предпочтительно проводят при температуре прокатки в диапазоне от 100°С до 300°С. По той же самой причине предпочтительным является проведение состаривающей обработки один или несколько раз в диапазоне от 100°С до 300°С. В соответствии с использованием в настоящем документе чистовая холодная прокатка относится к операции прокатки, которую проводят в заключение в числе операций прокатки, включенных в процесс холодной прокатки. Например, если холодная прокатка включает только одну стадию прокатки, прокаткой будет являться чистовая холодная прокатка. Если холодная прокатка содержит две стадии прокатки при проведении промежуточного отжига в промежутке между ними, второй прокаткой будет чистовая холодная прокатка.

Отжиг для первичной рекристаллизации

После этого холоднокатаный стальной лист, полученный в процессе холодной прокатки, подвергают отжигу для первичной рекристаллизации. Отжиг для первичной рекристаллизации также может исполнять и функцию обезуглероживающего отжига. На условия проведения отжига для первичной рекристаллизации конкретных ограничений не накладывают, но применительно к характеристикам обезуглероживания температура выдержки предпочтительно находится в диапазоне от 800°С и более до 900°С и менее. Применительно к характеристикам обезуглероживания отжиг для первичной рекристаллизации предпочтительно проводят во влажной атмосфере. Кроме того, время выдержки предпочтительно находится в диапазоне приблизительно от 30 секунд и более до 300 секунд и менее. Однако, в том случае, когда уровень содержания С в стальном слябе составляет 0,005% и менее, обезуглероживание не является обязательным.

Нанесение отжигового сепаратора

На стальной лист после отжига для первичной рекристаллизации необязательно наносят отжиговый сепаратор. В случае формирования форстеритной пленки при важности потерь в сердечнике будут использовать отжиговый сепаратор, в основном содержащий MgO. Стальной лист, на который наносят отжиговый сепаратор, в основном содержащий MgO, может быть подвергнут отжигу для вторичной рекристаллизации в целях формирования, тем самым, форстеритной пленки на поверхности листа.

С другой стороны, в случае отсутствия формирования форстеритной пленки при важности обрабатываемости при вырубании заготовок, отжиг для вторичной рекристаллизации может быть проведен без нанесения отжигового сепаратора. Даже в случае нанесения отжигового сепаратора, если используют отжиговый сепаратор, не содержащий MgO, форстеритная пленка не сформируется. В качестве отжигового сепаратора, не содержащего MgO, может быть использован отжиговый сепаратор, содержащий диоксид кремния и/или оксид алюминия.

На способ нанесения отжигового сепаратора конкретных ограничений не накладывают, но, например, может быть использовано нанесение электростатического покрытия. Электростатическое покрытие может обеспечивать нанесение отжигового сепаратора на стальной лист без введения воды. Кроме того, также может быть использован способ прикрепления листа из жаростойкого неорганического материала к поверхности стального листа. В качестве листа из жаростойкого неорганического материала может быть использован лист, содержащий один или несколько выбираемых из группы, состоящей, например, из диоксида кремния, оксида алюминия и слюды.

Отжиг для вторичной рекристаллизации

После этого проводят отжиг для вторичной рекристаллизации. Отжиг для вторичной рекристаллизации также может исполнять и функцию очищающего отжига. Отжиг для вторичной рекристаллизации в желательном случае проводят при 800°С и более для развития вторичной рекристаллизации. Кроме того, для завершения вторичной рекристаллизации стальной лист предпочтительно выдерживают при температуре, составляющей 800°С и более, на протяжении 20 часов и более. В случае отсутствия формирования форстеритной пленки при важности обрабатываемости при вырубании заготовок, должна быть завершена вторичная рекристаллизация; поэтому температура выдержки предпочтительно находится в диапазоне от 850°С и более до 950°С и менее. Также возможным является завершение отжига во время выдержки в указанном температурном диапазоне. В случае важности потерям в сердечнике или в случае формирования форстеритной пленки для уменьшения шума трансформатора предпочтительным будет увеличение температуры до приблизительно 1200°С.

Правильный отжиг

После отжига для вторичной рекристаллизации может быть проведен правильный отжиг. Правильный отжиг может корректировать профиль текстурированного листа из электротехнической стали и, кроме того, уменьшать потери в сердечнике. В случае нанесения отжигового сепаратора в предшествующем процессе отжиговый сепаратор, прикрепленный к стальному листу, предпочтительно удаляют до правильного отжига. Отжиговый сепаратор предпочтительно удаляют при использовании одного или нескольких способов, выбираемых из группы, состоящей, например, из промывки водой, очистки щетками и травления. С учетом корректирования профиля температура выдержки при правильном отжиге предпочтительно находится в диапазоне приблизительно от 700°С и более до 900°С и менее.

Изолирующее покрытие

В случае использования стального листа в пакетированном состоянии для улучшения потерь в сердечнике эффективным будет нанесение на поверхность стального листа изолирующего покрытия до или после правильного отжига. Желательным является покрытие, которое придает натяжение стальному листу для уменьшения потерь в сердечнике. Для осаждения неорганических веществ на поверхностный слой стального листа предпочтительным являются также способы нанесения покрытия, придающего натяжение, как покрытие при использовании связующего, а также физическое осаждение из паровой фазы и химическое осаждение из паровой фазы. Это обуславливается тем, что нанесение изолирующего покрытия при использовании данных способов делает возможным превосходную адгезию покрытия и производит значительный эффект уменьшения потерь в сердечнике.

Обработка для измельчения магнитных доменов

После правильного отжига также может быть проведена обработка для измельчения магнитных доменов в целях уменьшения потерь в сердечнике. Способы обработки включают, например, широко используемые на практике способы, такие как формирование канавок на поверхности текстурированного листа из электротехнической стали; введение линейной термической деформации или ударной деформации в результате облучения при использовании лазера или облучения при использовании электронного пучка; и предварительное формирование канавок в полуфабрикате, таком как холоднокатаный лист конечной толщины.

Другие условия изготовления могут соответствовать типичным способам изготовления текстурированного листа из электротехнической стали.

Примеры

Пример 1

Текстурированные листы из электротехнической стали изготавливали с использованием упомянутых ниже методик и полученные текстурированные листы из электротехнической стали оценивали на предмет магнитных свойств.

Прежде всего, получали расплавленную сталь, характеризующуюся химическим составом, состоящим из, в мас.%:

С: 0,014%,

Si: 3,41%,

Mn: 0,060%,

раств. Al: 0,0031%,

N: 0,0016%,

S: 0,0012%,

Sb: 0,090%, остальное Fe и неизбежные примеси. Уровень содержания Se в расплавленной стали был меньшим, чем предел детектирования. Из расплавленной стали в результате непрерывной разливки изготавливали сляб, имеющий толщину 30 мм.

Полученный сляб нагревали в условиях, указанных в таблице 1. Сляб нагревали при использовании туннельной печи, относящейся к типу с нагреванием при использовании регенеративной горелки. Скорость транспортирования сляба в процессе нагревания в туннельной печи варьировали в соответствии со временем нагревания.

По истечении 60 секунд после завершения термической обработки начинали проводить горячую прокатку для получения горячекатаных стальных листов, имеющих толщину 2,2 мм. После этого полученные горячекатаные стальные листы подвергали отжигу в зоне горячих состояний. Время для достижения 900°С от 400°С в процессе нагревания при отжиге в зоне горячих состояний устанавливали как показано в таблице 1. При отжиге в зоне горячих состояний температура выдержки составляла 975°С, а время выдержки составляло 60 секунд.

Вслед за этим горячекатаные стальные листы после отжига в зоне горячих состояний подвергали холодной прокатке. Холодная прокатка включала две стадии прокатки при проведении промежуточного отжига в промежутке между ними. Говоря конкретно, прежде всего, горячекатаные стальные листы подвергали первой прокатке для получения листа толщиной 1,3 мм, после этого подвергали промежуточному отжигу, а затем подвергали второй прокатке для получения холоднокатаных стальных листов с конечной толщиной листа 0,23 мм. При промежуточном отжиге температура выдержки составляла 1000°С, а время выдержки составляло 100 секунд.

После этого полученные холоднокатаные стальные листы подвергали отжигу для первичной рекристаллизации, который также исполнял и функцию обезуглероживающего отжига, температура отжига составляла 840°С, а время отжига составляло 100 секунд. Отжиг для первичной рекристаллизации проводили в атмосфере 50% Н2 + 50% N2 при температуре точки росы 55°С.

Вслед за этим после отжига для первичной рекристаллизации, на поверхности стальных листов, наносили отжиговый сепаратор, в основном содержащий MgO, а после этого листы подвергали отжигу для вторичной рекристаллизации, который также исполнял и функцию очищающего отжига. При отжиге для вторичной рекристаллизации стальные листы выдерживали при 1200°С на протяжении 10 часов в атмосфере Н2. Затем на поверхности стальных листов наносили рабочий раствор для нанесения покрытия, придающего натяжение, и листы подвергали правильному отжигу, который также исполнял и функцию спекания покрытия, придающего натяжение, в целях формирования придающего натяжение покрытия, в основном содержащего фосфат магния и хромовую кислоту. Правильный отжиг проводили при 800°С на протяжении 15 секунд.

Для полученных текстурированных листов из электротехнических сталей в соответствии с методом, описанным в публикации JIS C2550, измеряли плотность магнитного потока В8. Результаты измерений представлены в таблице 1. Как это с очевидностью следует исходя из результатов, указанных в таблице 1, стальные листы, удовлетворяющие условиям, соответствующим изобретению, обладают превосходными магнитными свойствами.

Пример 2

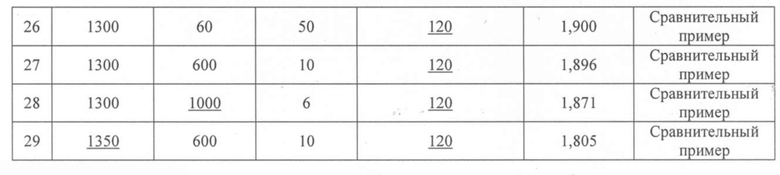

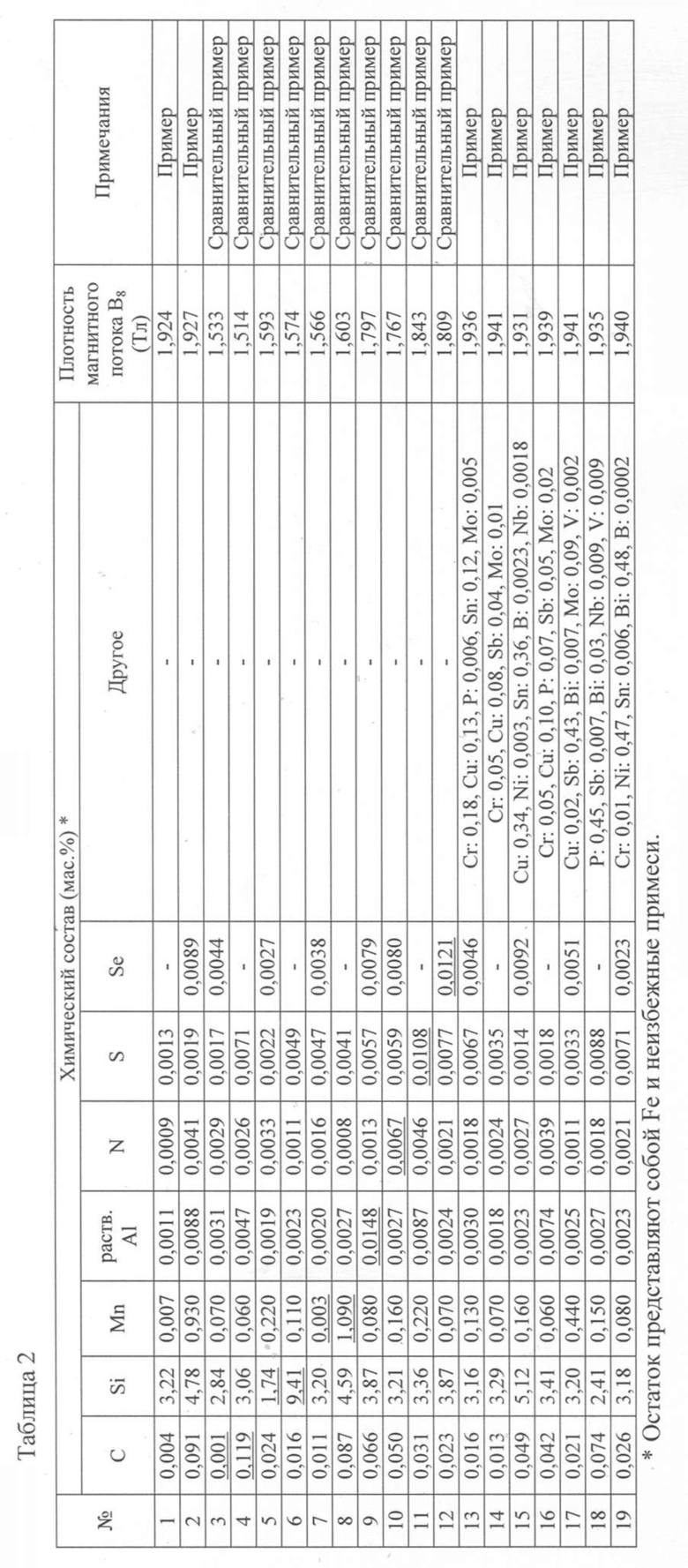

Из расплавленной стали, характеризующейся химическим составом, указанным в таблице 2, в результате непрерывной разливки изготавливали сляб, имеющий толщину 45 мм. В столбце Se из таблицы 2 символ «-» обозначает, что уровень содержания Se был меньшим, чем предел детектирования. Полученный сляб нагревали при условиях при температуре нагревания 1200°С и времени нагревания 120 секунд. Нагревание сляба проводили в результате пропускания сляба через туннельную печь, выдерживаемую при 1200°С. Скорость транспортирования сляба в туннельной печи составляла 20 м/мин. Сляб нагревали до 700°С в результате индукционного нагревания, а затем нагревали и выдерживали при достигнутой температуре при использовании газовой горелки.

После этого нагретый сляб подвергали горячей прокатке для получения горячекатаных стальных листов, имеющих толщину 2,4 мм. Горячую прокатку начинали по истечении 30 секунд после завершения нагревания сляба.

После этого горячекатаные стальные листы подвергали отжигу в зоне горячих состояний. Время для достижения 900°С от 400°С в процессе нагревания при отжиге в зоне горячих состояний составляло 50 секунд. При отжиге в зоне горячих состояний температура выдержки составляла 1000°С, а время выдержки составляло 60 секунд. Затем стальные листы подвергали однократной холодной прокатке для получения холоднокатаных стальных листов с конечной толщиной листа 0,23 мм.

После этого полученные холоднокатаные стальные листы подвергали отжигу для первичной рекристаллизации, который также исполнял и функцию обезуглероживающего отжига. При отжиге для первичной рекристаллизации температура выдержки составляла 820°С, а время выдержки составляло 100 секунд. Отжиг для первичной рекристаллизации проводили в атмосфере 50% Н2 + 50% N2 при температуре точки росы 55°С.

После отжига для первичной рекристаллизации на поверхности стальных листов наносили отжиговый сепаратор, в основном содержащий MgO, и листы подвергали отжигу для вторичной рекристаллизации, который также исполнял и функцию очищающего отжига. При отжиге для вторичной рекристаллизации стальные листы выдерживали при 1200°С на протяжении 10 часов в атмосфере Н2. Затем на поверхности стальных листов наносили рабочий раствор для нанесения покрытия, придающего натяжение, и подвергали правильному отжигу, который также исполнял и функцию спекания покрытия, придающего натяжение, в целях формирования придающего натяжение покрытия, в основном содержащего фосфат магния и хромовую кислоту. Правильный отжиг проводили при 850°С на протяжении 10 секунд.

Для полученных текстурированных листов из электротехнических сталей в соответствии с методом, описанным в публикации JIS C2550, измеряли плотность магнитного потока В8. Результаты измерений представлены в таблице 2. Как это с очевидностью следует исходя из результатов, указанных в таблице 2, стальные листы, удовлетворяющие условиям, соответствующим изобретению, обладают превосходными магнитными свойствами.

Пример 3

Получали расплавленную сталь, характеризующуюся химическим составом, состоящим из, в мас.%

С: 0,025%,

Si: 3,27%,

Mn: 0,084%,

раств. Al: 0,0044%,

N: 0,0031%,

S: 0,0027%,

Sb: 0,051%,

Cr: 0,055%, остальное Fe и неизбежные примеси. Уровень содержания Se в расплавленной стали был меньшим, чем предел детектирования. Из расплавленной стали в результате непрерывной разливки изготавливали сляб, имеющий толщину 50 мм.

Полученный сляб нагревали при 1200°С на протяжении 100 секунд. Сляб нагревали при использовании туннельной печи, относящейся к типу с нагреванием при использовании регенеративной горелки. Скорость транспортирования сляба в технологическом процессе нагревания в туннельной печи составляла 60 м/мин.

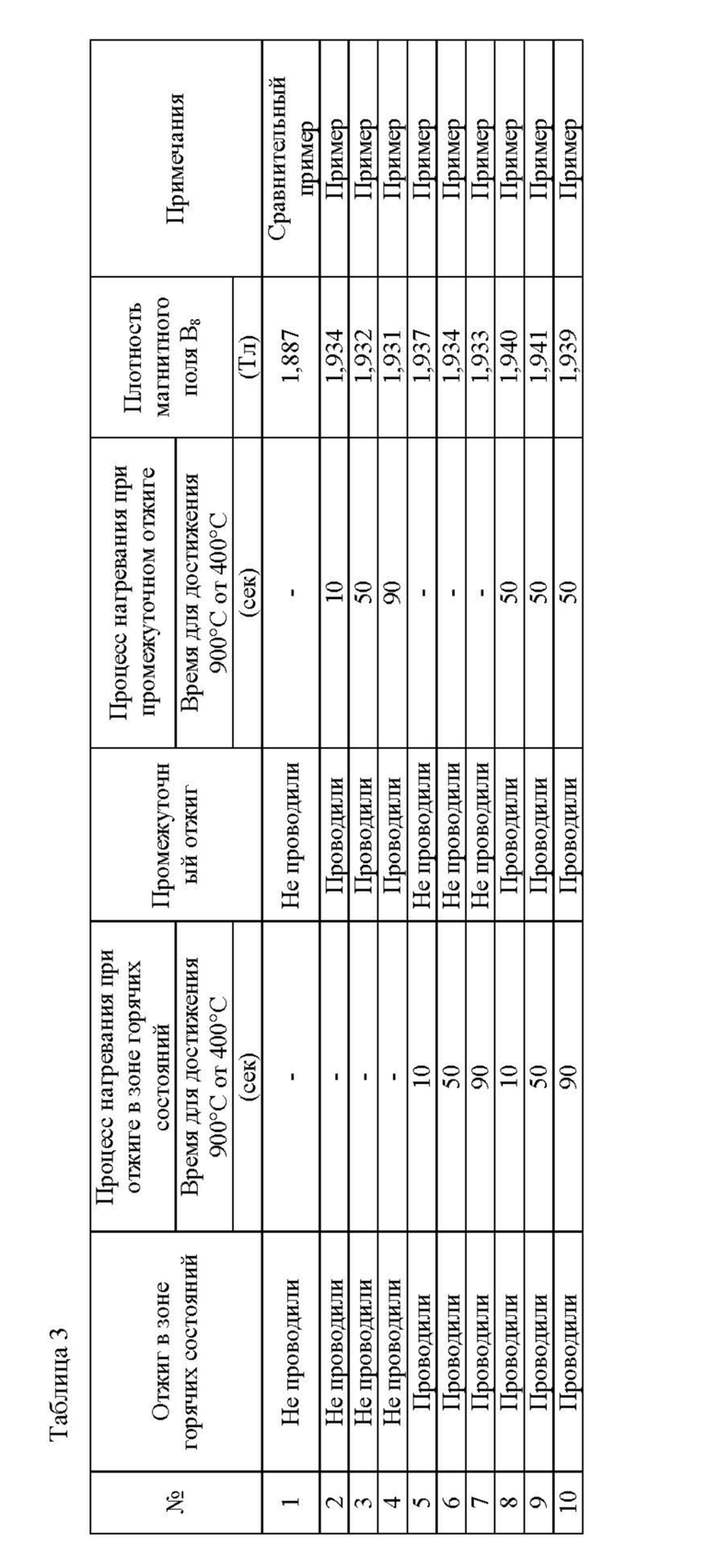

По истечении 100 секунд после завершения термической обработки начинали проводить горячую прокатку для получения горячекатаных стальных листов, имеющих толщину 2,8 мм. После этого полученные горячекатаные стальные листы подвергали отжигу в зоне горячих состояний в условиях, указанных в таблице 3. При отжиге в зоне горячих состояний температура выдержки составляла 1000°С, а время выдержки составляло 60 секунд.

После отжига в зоне горячих состояний горячекатаные стальные листы подвергали холодной прокатке. В таблице 3 толщина образцов №№ 1, 5, 6 и 7 уменьшена до 0,27 мм, что было равно толщине продукции, в результате проведения одной операции прокатки. Толщину образцов №№ 2, 3, 4, 8, 9 и 10 уменьшали до 0,27 мм, что было равно конечной толщине листа, в результате проведения двух операций прокатки при проведении промежуточного отжига в промежутке между ними. Говоря конкретно, сначала образцы подвергали первой холодной прокатке для получения толщины 1,6 мм, а после этого подвергали промежуточному отжигу в условиях, указанных в таблице 3. При промежуточном отжиге температура выдержки составляла 1000°С, а время выдержки составляло 60 секунд. Затем образцы подвергали второй холодной прокатке для получения листа с конечной толщиной 0,27 мм.

После этого полученные холоднокатаные стальные листы подвергали отжигу для первичной рекристаллизации, который также исполнял и функцию обезуглероживающего отжига. При отжиге для первичной рекристаллизации температура выдержки составляла 820°С, а время выдержки составляло 150 секунд. Отжиг для первичной рекристаллизации проводили в атмосфере 60% Н2 + 40% N2 при температуре точки росы 54°С.

После отжига для первичной рекристаллизации, на поверхности стальных листов, наносили отжиговый сепаратор, в основном содержащий MgO, а после этого их подвергали отжигу для вторичной рекристаллизации, который также исполнял и функцию очищающего отжига. При отжиге для вторичной рекристаллизации стальные листы выдерживали при 1200°С на протяжении 10 часов в атмосфере Н2.

Затем, на поверхности стальных листов наносили рабочий раствор для нанесения покрытия, придающего натяжение, и подвергали листы правильному отжигу, который также исполнял и функцию спекания покрытия, придающего натяжение, в целях формирования придающего натяжение покрытия, в основном содержащего фосфат магния и хромовую кислоту. Правильный отжиг проводили при 840°С на протяжении 30 секунд.

Для полученных текстурированных листов из электротехнических сталей в соответствии с методом, описанным в публикации JIS C2550, измеряли плотность магнитного потока В8. Результаты измерений представлены в таблице 3. Как это с очевидностью следует исходя из результатов, указанных в таблице 3, стальные листы, удовлетворяющие условиям, соответствующим изобретению, обладают превосходными магнитными свойствами.

Применимость в промышленности

В соответствии с раскрытием изобретения текстурированный лист из электротехнической стали, который изготавливают из тонкого сляба без использования компонента, образующего ингибитор, может обеспечить стабильное достижение превосходных магнитных свойств.

Изобретение относится к области металлургии. Для обеспечения превосходных магнитных свойств листа из электротехнической стали способ изготовления текстурированного стального листа включает формирование сляба, нагрев сляба до температуры от 1000°С до 1300°С в течение времени от 60 до 600 с, горячую прокатку сляба для получения горячекатаного стального листа, необязательно отжиг листа в зоне горячих состояний, холодную прокатку листа для получения холоднокатаного стального листа с конечной толщиной, первичный рекристаллизационный отжиг холоднокатаного листа, вторичный рекристаллизационный отжиг, причем в случае проведения отжига в зоне горячих состояний время для достижения 900°С от 400°С в процессе нагревания составляет 100 с и менее, и температура выдержки при отжиге составляет 950°С и более, а в случае отсутствия отжига в зоне горячих состояний холодную прокатку проводят по меньшей мере в две стадии с промежуточным отжигом между ними, при этом в процессе нагревания для первого промежуточного отжига время для достижения 900°С от 400°С составляет 100 с и менее, и температура выдержки при отжиге составляет 950°С и более. 4 з.п. ф-лы, 3 ил., 3 табл.

1. Способ изготовления текстурированного листа из электротехнической стали, включающий:

проведение непрерывной разливки расплавленной стали для формирования сляба, имеющего толщину от 25 мм и более до 100 мм и менее, при этом расплавленная сталь характеризуется химическим составом, который содержит, мас.%:

С от 0,002 и более до 0,100 и менее,

Si от 2,00 и более до 8,00 и менее,

Mn от 0,005 и более до 1,000 и менее,

раств. Al менее чем 0,0100,

N менее чем 0,0060,

S менее чем 0,0100,

Se менее чем 0,0100,

Fe и неизбежные

примеси - остальное,

нагрев сляба,

горячую прокатку нагретого сляба для получения горячекатаного стального листа,

необязательное проведение отжига горячекатаного стального листа в зоне горячих состояний,

проведение холодной прокатки горячекатаного стального листа с получением холоднокатаного стального листа с конечной толщиной листа,

проведение отжига для первичной рекристаллизации холоднокатаного стального листа и

проведение после отжига для первичной рекристаллизации отжига для вторичной рекристаллизации холоднокатаного стального листа,

причем при нагреве сляба температура нагрева находится в диапазоне от 1000°С и более до 1300°С и менее, и время нагрева находится в диапазоне от 60 секунд и более до 600 секунд и менее,

причем (i) в случае проведения отжига в зоне горячих состояний

время для достижения 900°С от 400°С в процессе нагрева при отжиге в зоне горячих состояний составляет 100 секунд и менее, и

температура выдержки при отжиге в зоне горячих состояний составляет 950°С и более, а

(ii) в случае отсутствия отжига в зоне горячих состояний

холодная прокатка включает две и более стадии прокатки при проведении промежуточного отжига в промежутке между ними,

время для достижения 900°С от 400°С в процессе нагрева при первом промежуточном отжиге составляет 100 секунд и менее, и

температура выдержки при первом промежуточном отжиге составляет 950°С и более.

2. Способ изготовления текстурированного листа из электротехнической стали по п. 1, в котором нагрев сляба осуществляют при одновременном транспортировании в направлении разливки при скорости, составляющей 10 м/мин и более.

3. Способ изготовления текстурированного листа из электротехнической стали по п. 1 или 2, в котором химический состав содержит, мас.%:

S менее чем 0,0030 и

Se менее чем 0,0030.

4. Способ изготовления текстурированного листа из электротехнической стали по любому из пп. 1-3, в котором химический состав дополнительно содержит один или несколько компонентов, выбираемых из группы, состоящей из,мас.%:

Сr от 0,01 и более до 0,50 и менее,

Сu от 0,01 и более до 0,50 и менее,

P от 0,005 и более до 0,50 и менее,

Ni от 0,001 и более до 0,50 и менее,

Sb от 0,005 и более до 0,50 и менее,

Sn от 0,005 и более до 0,50 и менее,

Bi от 0,005 и более до 0,50 и менее,

Mo от 0,005 и более до 0,100 и менее,

B от 0,0002 и более до 0,0025 и менее,

Nb от 0,0010 и более до 0,0100 и менее и

V от 0,0010 и более до 0,0100 и менее.

5. Способ изготовления текстурированного листа из электротехнической стали по любому из пп. 1-4, в котором нагрев сляба по меньшей мере частично проводят путем индукционного нагревания.

| JP 2015200002 A, 12.11.2015 | |||

| JP 2008031498 A, 14.02.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2595190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННЫХ СТАЛЬНЫХ ЛЕНТ ИЛИ ЛИСТОВ ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОТЕХНИКЕ | 2012 |

|

RU2572919C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ДЛЯ ЛЕНТОЧНОГО СЕРДЕЧНИКА И ЛЕНТОЧНЫЙ СЕРДЕЧНИК | 2010 |

|

RU2502810C2 |

Авторы

Даты

2020-03-05—Публикация

2018-02-19—Подача