Изобретение относится к области контрольно-измерительной техники и ультразвукового неразрушающего контроля, может быть использовано при ультразвуковой толщинометрии, дефектоскопии материалов и изделий.

Известен способ измерения толщины изделий, заключающийся в том, что излучают в материал изделия ультразвуковой видеоимпульс, несущая частота которого меняется по линейному закону [Гребенник B.C. Физические основы ультразвуковых методов измерения толщины. М.: Машиностроение, 1968, 40 с]. В этом способе измеряют разность значений мгновенных частот излученного и принятого из изделия импульсов.

По значению этой разности и величине скорости изменения частоты заполнения зондирующего импульса определяют время задержки принятого импульса относительно зондирующего. Измеряемую толщину при этом вычисляют, умножая половину этого времени задержки на известную скорость распространения ультразвуковых колебаний в материале изделия.

Однако такой способ не применим для измерений толщины изделий, выполненных из сложноструктурных материалов, так как регистрируемый эхо-сигнал наряду с принимаемым донным эхо-импульсом содержит совокупность эхо-сигналов, отраженных от элементов структурной неоднородности, которые маскируют донный эхо-импульс и уменьшают достоверность и точность контроля.

Наиболее близким по технической сущности к изобретению является способ измерения времени ультразвуковой эхо-импульсный толщинометрии, описанный в книгах [И. Крауткремер, Г. Крауткремер. Ультразвуковой контроль материалов: Справочник/ Пер. с нем.-М.:Металлургия, 1991, 752 с. (стр. 268-269, стр. 274-275.) и Королев М.В. Эхо-импульсные толщиномеры. М.: Машиностроение, 1980, 111 с].

Способ заключается в том, что с помощью ультразвукового пьезоэлектрического преобразователя в материале изделия возбуждают ультразвуковой импульс, затем принимают импульсы, многократно отраженные от противоположной поверхности стенки изделия и измеряют время распространения импульса от одной поверхности изделия до другой и обратно. Толщину вычисляют как произведение половины этого времени на скорость распространения ультразвукового импульса в материале. Для измерения времени распространения ультразвукового импульса в изделии, как правило, выбирают первый и второй донные эхо-импульсы. Высокая точность определения толщины достигается для изделия, изготовленного из однородного материала при использовании скорости ультразвуковых колебаний, определяемых для материала на прецизионно изготовленных образцах.

Основным недостатком известного способа измерения времени ультразвуковой эхо-импульсной толщинометрии является необходимость априорного знания скорости ультразвуковых колебаний для материала, из которого изготовлено изделие. Точность определения толщины изделия по этому способу резко снижается для материала с неточно заданной скоростью распространения ультразвуковых колебаний или неоднородного материала для различных точек поверхности изделия.

Задачей предлагаемого изобретения является повышение точности и достоверности результатов измерений толщины изделий при одностороннем доступе, изготовленных из неоднородного материала с неизвестным распределением скорости ультразвуковых колебаний по поверхности изделия.

Технический результат заключается в устранении недостатков ультразвукового эхо-импульсного способа толщинометрии.

Указанная задача решается тем, что предложен способ определения толщины изделия при одностороннем доступе, заключающийся в том, что на ультразвуковом эхо-импульсном толщиномере устанавливают скорость распространения ультразвуковых колебаний, соответствующих материалу измеряемого изделия, на внешней поверхности материала измеряемого изделия устанавливают ультразвуковой преобразователь, затем считывают и фиксируют величину толщины стенки изделия с ультразвукового прибора, отличающийся тем, что фиксируют положение в пространстве начальной поверхности материала изделия, затем для каждой измеряемой точки поверхности материала изделия, на которую устанавливают ультразвуковой преобразователь, фиксируют и измеряют величину условной толщины стенки изделия (d1y) на условной скорости распространения ультразвуковых колебаний в материале изделия (Су), затем стачивают поверхность стенки изделия, уменьшая его геометрическую толщину на величину близкую к половине длины волны ультразвуковых колебаний на частоте преобразователя, в каждой измеряемой точке поверхности материала изделия измеряют изменение геометрической толщины стенки изделия и фиксируют эту величину (Δd), затем в каждой измеряемой точке поверхности материала изделия устанавливают ультразвуковой преобразователь, измеряют и фиксируют условную толщину стенки изделия (d2y) на условной скорости распространения ультразвуковых колебаний в материале изделия (Су), рассчитывают геометрическую толщину стенки изделия и истинную скорость распространения ультразвуковых колебаний для каждой точки поверхности материала изделия по формулам:

где d2 - определяемая геометрическая толщина стенки изделия;

Δd - изменение геометрической толщины стенки изделия;

Δdy=(d1y-d2y-Δh) - изменение условной толщины стенки изделия, измеренной на условной скорости распространения ультразвуковых колебаний в материале изделия Су;

d1y - условная толщина стенки изделия, измеренная на условной скорости распространения ультразвуковых колебаний в материале изделия Су;

d2у - условная толщина стенки изделия после обработки, измеренная на условной скорости распространения ультразвуковых колебаний в материале изделия Су;

Δh - уточняющая калибровочная добавка, характеризующая материал из которого изготовлено изделие;

Си - истинная скорость распространения ультразвуковых колебаний в материале изделия;

Су - условная скорость распространения ультразвуковых колебаний в материале изделия.

Авторы установили, что исходная толщина стенки изделия на истинной скорости распространения ультразвуковых колебаний в материале изделия Си, соответствующей материалу, равна:

где d1 - исходная геометрическая толщина стенки изделия;

t1 - время распространения импульса в стенке изделия толщиной d1

Си - истинная скорость распространения ультразвуковых колебаний

в материале изделия.

После уменьшения механической обработкой толщина стенки изделия равна:

где d2 - геометрическая толщина стенки изделия после обработки;

t2 - время распространения импульса в стенке изделия толщиной d2;

Си - истинная скорость распространения ультразвуковых колебаний в материале изделия.

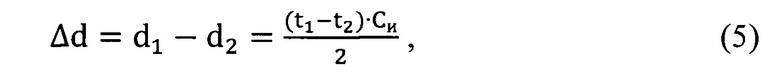

Изменение толщины стенки изделия составит:

где d1 - исходная геометрическая толщина стенки изделия;

d2 - геометрическая толщина стенки изделия после обработки;

t1 - время распространения импульса в стенке изделия толщиной d1;

t2- время распространения импульса в стенке изделия толщиной d2;

Си - истинная скорость распространения ультразвуковых колебаний

в материале изделия.

Разница во времени прохождения импульса составит:

где Δd- экспериментально измеренное изменение толщины стенки изделия;

Си - истинная скорость распространения ультразвуковых колебаний в материале изделия.

При измерении скорости Су, не соответствующей истинной скорости распространения ультразвуковых колебаний в материале изделия, исходная толщина стенки изделия будет равна условной толщине стенки изделия:

после уменьшения механической обработкой толщина стенки изделия будет равна:

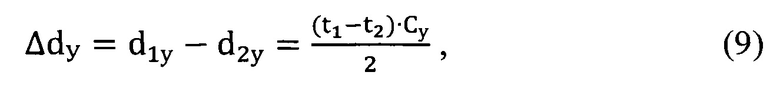

Изменение толщины стенки изделия составит величину, равную:  где разница во времени прохождения импульса составит:

где разница во времени прохождения импульса составит:

где Δdy - изменение толщины стенки изделия, измеренной на скорости Су при одностороннем доступе измерительного инструмента для определения изменения геометрической длины;

Су - скорость распространения ультразвуковых колебаний в материале изделия, не соответствующей истинной скорости распространения ультразвуковых колебаний в материале изделия;

d1y - условная толщина стенки изделия, измеренная на скорости распространения ультразвуковых колебаний в материале изделия Су, не соответствующей истинной скорости распространения ультразвуковых колебаний в материале изделия;

d2y - условная толщина стенки изделия после обработки, измеренная на скорости распространения ультразвуковых колебаний в материале изделия Су, не соответствующей истинной скорости распространения ультразвуковых колебаний в материале изделия.

Ультразвуковой эхо-импульсный толщиномер измеряет время прохождения импульса, из которого, на выбор, рассчитывается и выводится на индикатор прибора значение условной скорости прохождения ультразвуковых колебаний или толщины пластины.

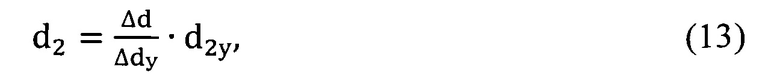

Из равенства выражений (6) и (10) следует:

умножив обе части равенства (11) на t1 окончательно получим:

умножив обе части равенства (11) на t2 окончательно получим:

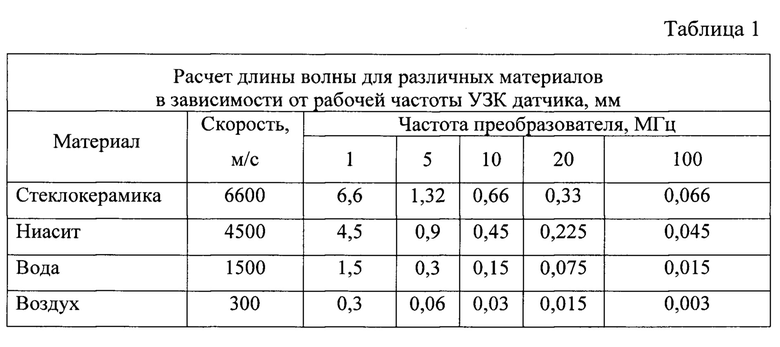

В таблице 1 приведены расчетные величины длин волн ультразвуковых колебаний в различных материалах в зависимости от частоты работы ультразвуковых преобразователей из которых выбирается величина изменяемой толщины стенки изделия для реализации предлагаемого способа с высокой точностью определения толщины стенки изделия при одностороннем доступе с априорно неизвестной скоростью распространения ультразвуковых колебаний в материале.

Из таблицы 1 видно, с какой рабочей частотой необходимо использовать преобразователи при определении толщин пластин из различных материалов предлагаемым способом для достижения высокой точности измерений в зависимости длины волны ультразвуковых колебаний в материале, от скорости распространения ультразвуковых колебаний и частоты работы преобразователей.

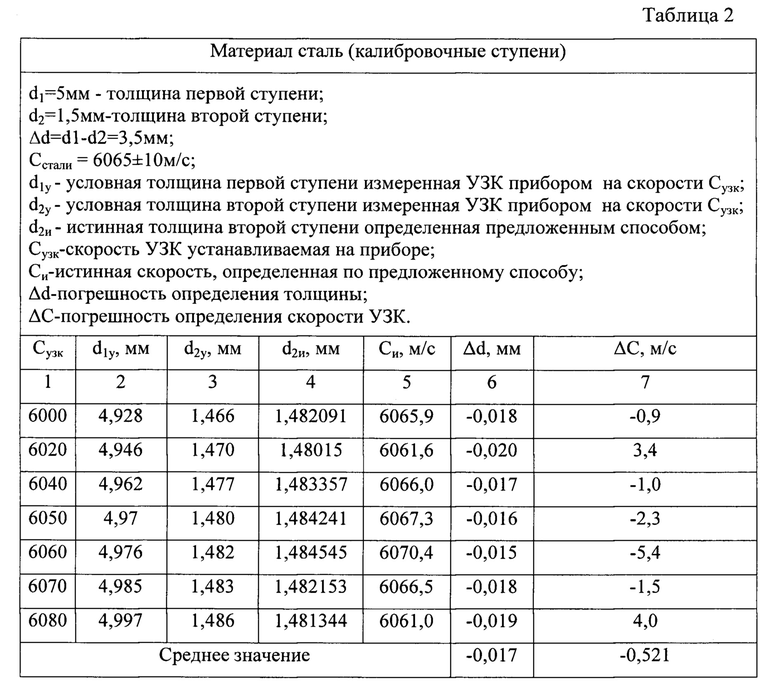

Сущность изобретения поясняется результатами определения толщины стальных калибровочных ступеней по результатам измерений, представленных в таблице 2.

Для измерения толщины использовался прибор для проведения ультразвуковой эхо-импульсной толщинометрии, который измеряет время прохождения импульса по толщине стенки изделия. На приборе устанавливают условную скорость ультразвуковых колебаний Сузк (таблица 2), а ультразвуковой преобразователь на поверхность первой ступени толщиной d1=5мм и производят замер условной толщины стенки изделия, соответствующий d1y на скорости Сузк, затем устанавливают ультразвуковой преобразователь на поверхность второй ступени толщиной d2=l,5мм, производят замер условной толщины стенки изделия, соответствующий d2y на скорости Сузк, после этого по формуле 1 производят расчет истинной толщины стенки изделия d2, по формуле 2 производят расчет истиной скорости Си, соответствующей материалу из которого изготовлено изделие.

Из таблицы 2 видно, что погрешность определения толщины стальной ступени составила Δd= -0,017 мм, а погрешность определения скорости ультразвуковых колебаний для стали ΔС=-0,5 м/с.

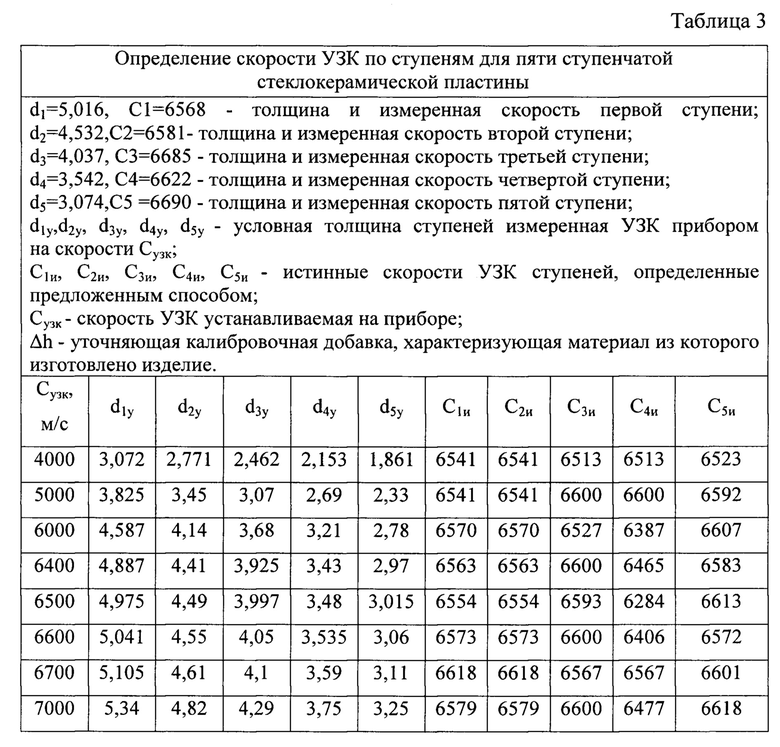

Авторы провели определение скорости ультразвуковых колебаний предложенным способом на образце из стеклокерамики для пяти ступенчатой пластины. Результаты определения скорости ультразвуковых колебаний для стеклокерамического материала представлены в таблице 3.

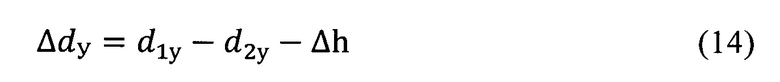

Для стеклокерамического материала в расчетах введена дополнительная калибровочная уточняющая добавка Δh=0,005, которая при расчетах вводится в формулу при определении изменения условной толщины:

где Δdy - изменение условной толщины стенки изделия, измеренной на скорости Су, и связанная с особенностями материала.

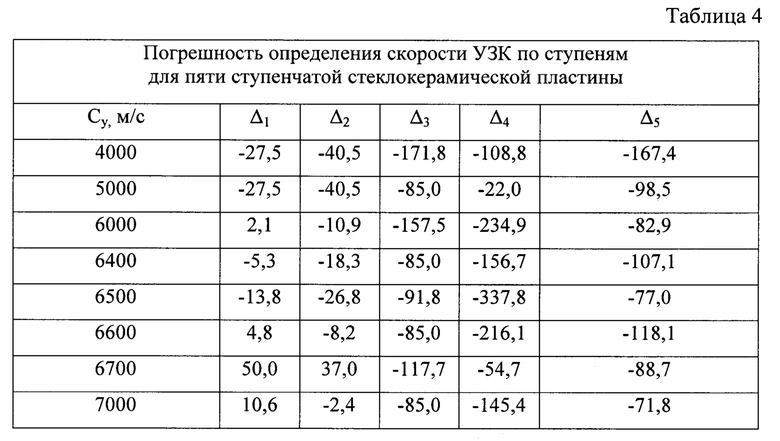

В таблице 4 приведены погрешности определения скорости ультразвуковых колебаний для стеклокерамического материала по пяти ступеням.

Также авторы провели определение толщины предложенным способом по ступеням на образце из стеклокерамики для пяти ступенчатых пластин

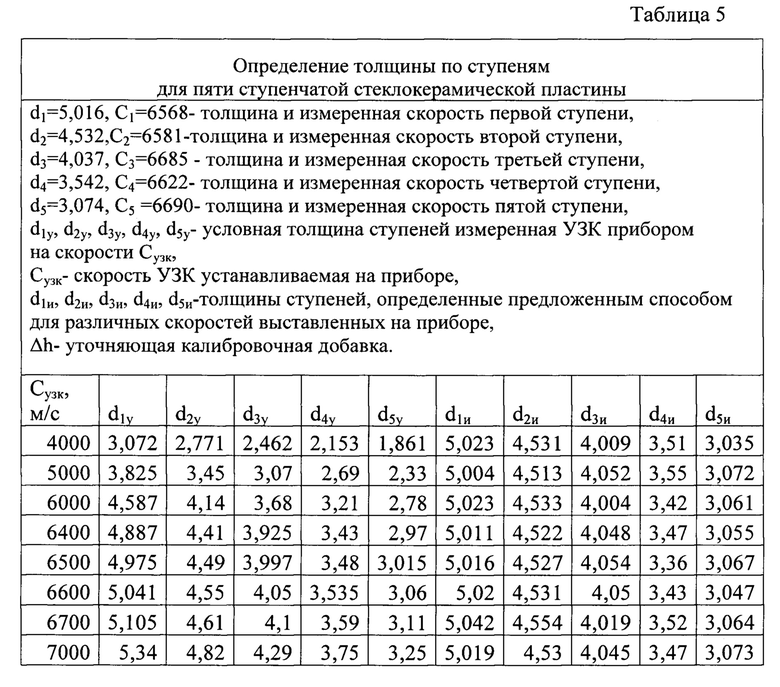

Результаты определения толщин представлены в таблице 5.

Для стеклокерамического материала в расчетах введена дополнительная уточняющая добавка Δh=0,005 мм, которая при расчетах вводится в формулу при определении изменения условной толщины Δdy=d1y-d2y-Δh, измеренной на условной скорости Су, связанная с особенностями материала и равная удвоенной величине шероховатости поверхности материала Δh=2⋅RA, где RА=0,0025 мм.

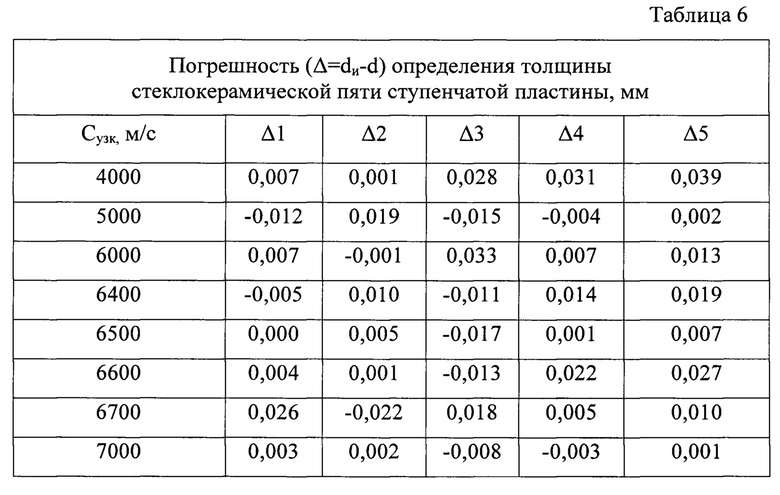

В таблице 6 приведены погрешности определения толщины для стеклокерамического материала по пяти ступеням. Из таблицы видно, что максимальная погрешность составила Δ5=0,039 мм, а абсолютная средняя погрешность Δ=0,012 мм.

Из анализа таблиц 4 и 6 видно, что разброс скоростей ультразвуковых колебаний, который был определен в таблице 4 для различных ступеней, характеризует стеклокерамику как неоднородный материал по плотности, но предложенный способ определения толщины изделия, как видно из таблицы 5 позволил с допустимой для практики точностью определить истинные толщины изделия из стеклокерамического материала.

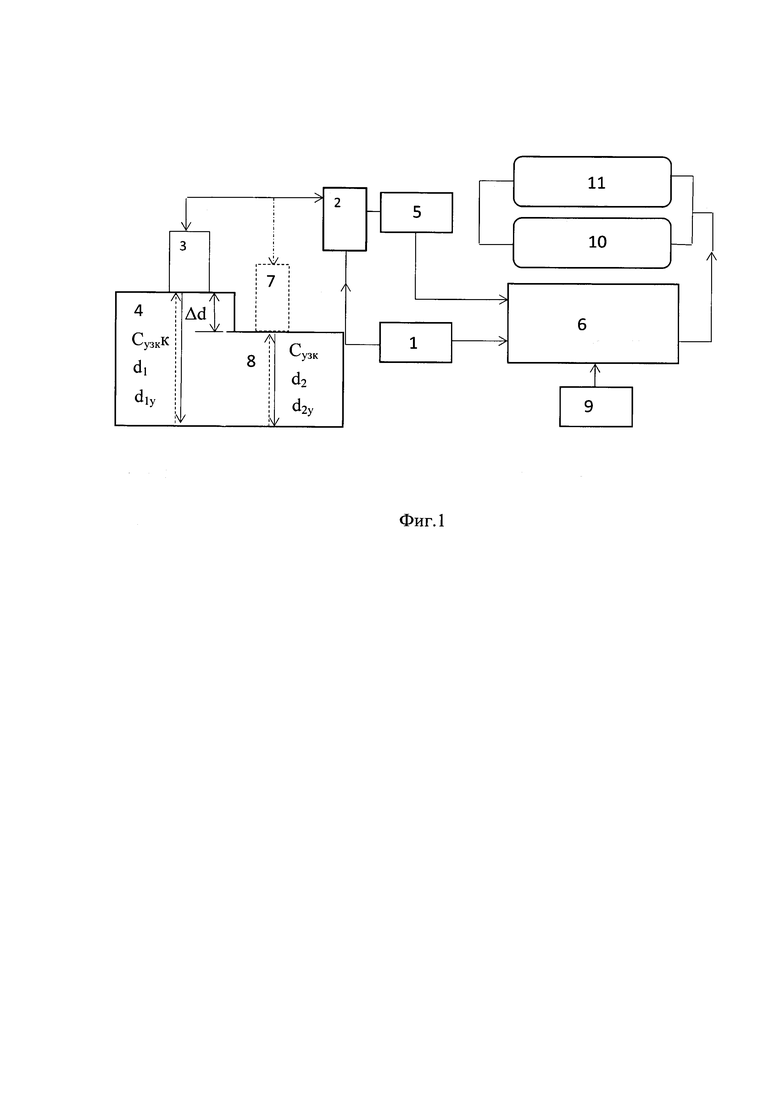

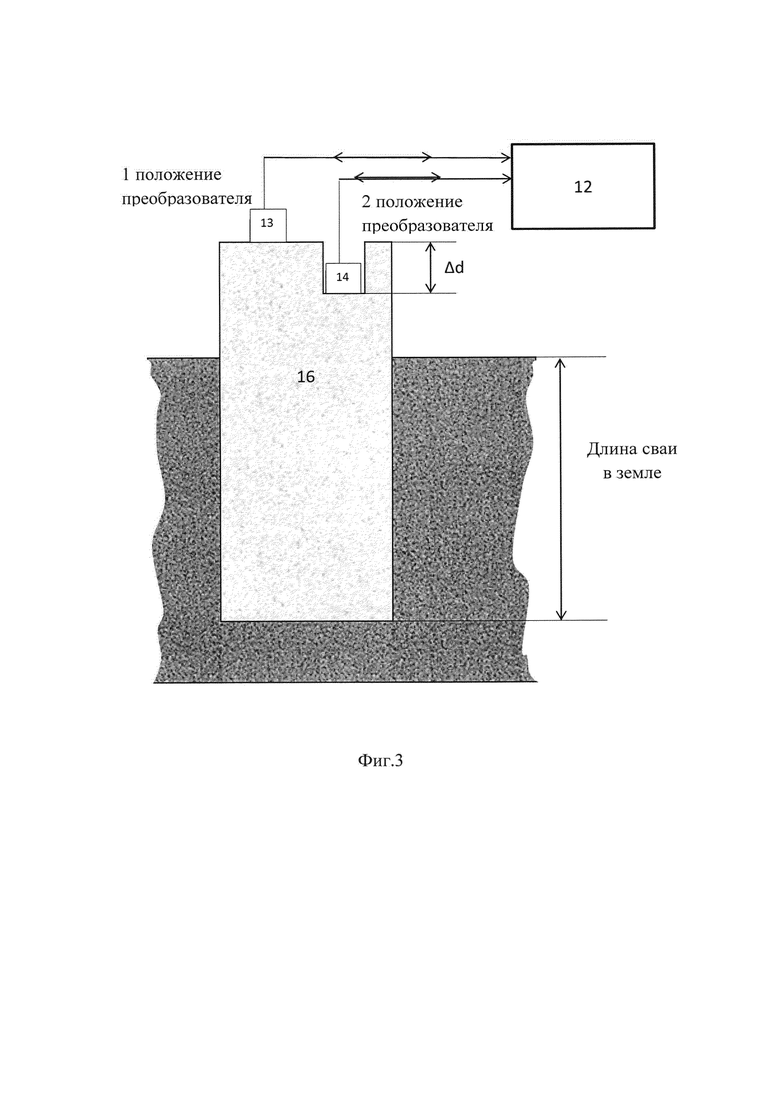

На фиг. 1 показана блок-схема эхо-импульсного толщиномера с двухступенчатой пластиной для реализации способа по предложенному техническому решению.

Генератор зондирующих импульсов 1 возбуждает короткие электрические импульсы, которые через коммутатор 2 подаются на преобразователь 3. С помощью преобразователя 3 в пластине 4 (с первой толщиной) возбуждаются импульсы ультразвуковых колебаний (УЗК), которые распространяются в пластине 4 и отражаются от нижней границы, а затем принимаются преобразователем 3 и через коммутатор 2 и усилитель 5 поступают на процессор 6 (при совмещенной схеме включения).

Второе положение преобразователя (обозначено как 7) соответствует второй толщине пластины (обозначенной как 8). Сигнал с преобразователя 7 поступает через коммутатор 2 на усилитель 5, а затем на процессор 6.

Правильную последовательность включения и расчет времени прохождения сигнала, толщины и скорости обеспечивает процессор 6, выбор необходимого режима работы обеспечивает коммутатор 9. Результаты обработки отображаются на индикаторе 10 (толщина пластины) и на индикаторе 11 (скорость в исследуемом образце).

Эхо-импульсный толщиномер измеряет время между этими импульсами прохождения ультразвукового сигнала в изделии, задавая скорость распространения УЗК в материале, вычисляет толщину пластины материала.

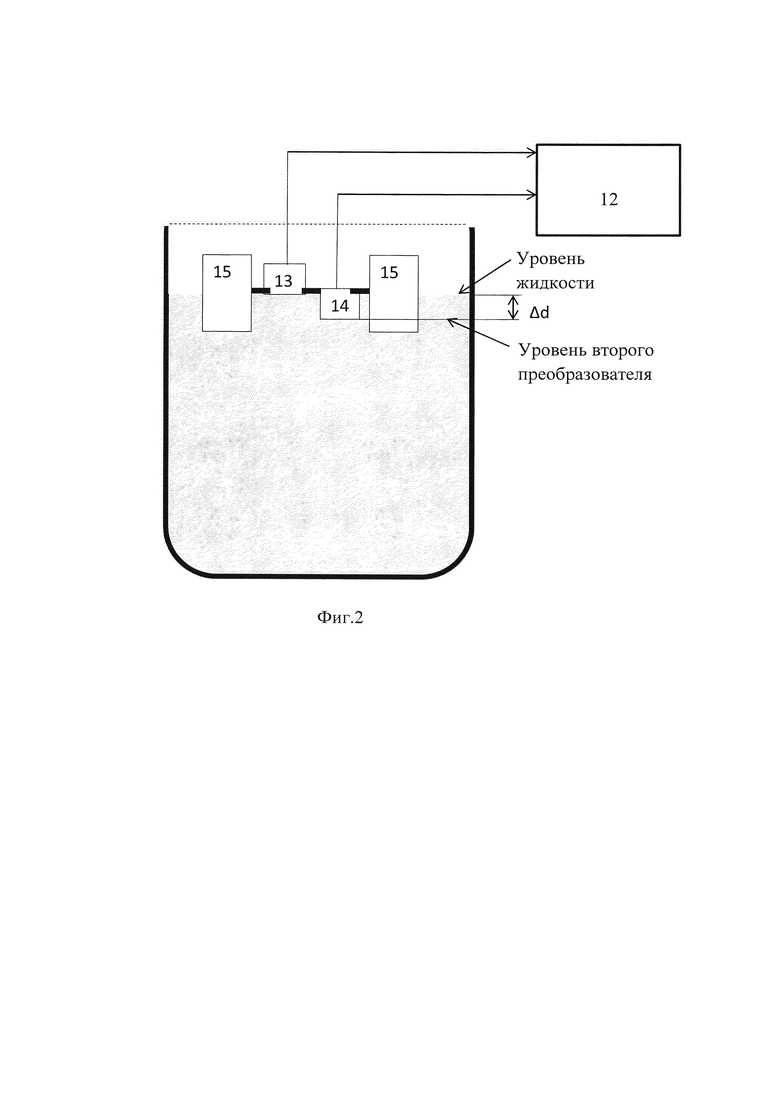

Способ определения толщины материала может быть применен для определения уровня жидкости в резервуаре с использованием двух преобразователей, расположенных на различной глубине с известным фиксированным расстоянием между ними. При этом достигается высокая точность определения уровня жидкости вне зависимости от ее свойств, потому что предлагаемый способ по техническому решению не требует априорного знания скорости распространения ультразвуковых колебаний в жидкости.

На фиг. 2 представлена блок-схема определения уровня жидкости в резервуаре, с помощью предлагаемого технического решения.

В устройстве определения уровня жидкости в резервуаре ультразвуковой толщиномер 12 попеременно подключается к двум преобразователям 13 и 14, закрепленным на плавающей платформе с поплавками 15, на высоте относительно дна резервуара отличающейся на величину Δd. С помощью предложенного способа в данном устройстве удается измерять толщину жидкости в режиме реального времени.

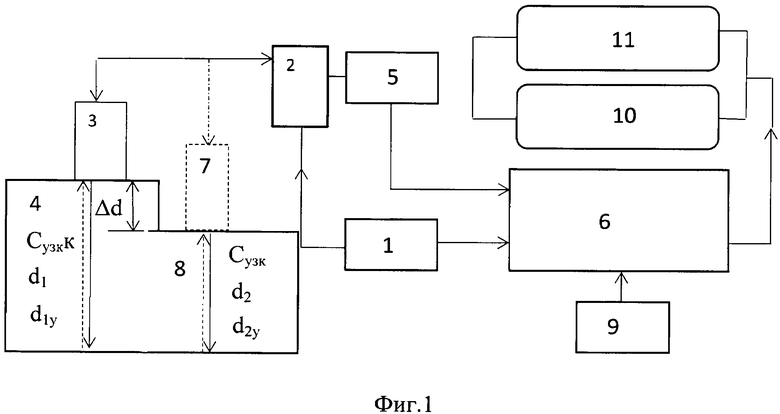

Предложенный способ определения может быть применен для определения глубины бетонной сваи в земле при одностороннем доступе. При этом достигается высокая точность определения длины сваи вне зависимости от свойств материала из которого она изготовлена, потому что предлагаемый способ по техническому решению не требует априорного знания скорости распространения ультразвуковых колебаний в свае.

На фиг. 3 представлена блок-схема определения длины сваи в земле, с помощью предлагаемого технического решения.

В устройстве для определения длины сваи 16 ультразвуковой толщиномер 12 подключен к преобразователю 13, находящемуся в положении 1. После измерения первой условной длины сваи на выбранной скорости распространения ультразвуковых колебаний, фрезой в свае делается углубление Δd и проводятся измерения преобразователем 14 в положении 2 второй условной длины сваи и по результатам измерений рассчитывается длина сваи по формуле:

где d2 -определяемая геометрическая длина сваи; Ad - глубина углубления в свае;

Δdy=(d1y-d2y-Δh) - изменение условной длины сваи, измеренной на условной скорости распространения ультразвуковых колебаний в материале изделия Су;

d1y - условная толщина длина сваи, измеренная в положении 1 на условной скорости распространения ультразвуковых колебаний в материале изделия Cу

d2y - условная толщина длины сваи, измеренная в положении 2 на условной скорости распространения ультразвуковых колебаний в материале изделия г •

Δh - уточняющая калибровочная добавка, характеризующая материал из которого изготовлена свая;

Су - условная скорость распространения ультразвуковых колебаний в материале сваи.

Предложенный способ определяет толщину изделия с не определенной скоростью ультразвуковых колебаний при одностороннем доступе с более высокой точностью, чем известные технические решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 2009 |

|

RU2442106C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2003 |

|

RU2231753C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2014 |

|

RU2570097C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2010 |

|

RU2422769C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2013 |

|

RU2530450C1 |

| Толщиномер | 2022 |

|

RU2784645C1 |

| Резонансный способ ультразвуковой толщинометрии | 2021 |

|

RU2779755C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 1997 |

|

RU2130169C1 |

| Ультразвуковой толщиномер | 1974 |

|

SU658857A1 |

| УЛЬТРАЗВУКОВОЙ ЭХОИМПУЛЬСНЫЙ ТОЛЩИНОМЕР | 2003 |

|

RU2246694C1 |

Использование: для ультразвуковой толщинометрии, дефектоскопии материалов и изделий. Сущность изобретения заключается в том, что на ультразвуковом эхо-импульсном толщиномере устанавливают скорость распространения ультразвуковых колебаний, соответствующих материалу измеряемого изделия, на внешней поверхности материала измеряемого изделия устанавливают ультразвуковой преобразователь, затем считывают и фиксируют величину толщины стенки изделия с ультразвукового прибора, фиксируют положение в пространстве начальной поверхности материала изделия, затем для каждой измеряемой точки поверхности материала изделия, на которую устанавливают ультразвуковой преобразователь, фиксируют и измеряют величину условной толщины стенки изделия (d1y) на условной скорости распространения ультразвуковых колебаний в материале изделия (Су), затем стачивают поверхность стенки изделия, уменьшая его геометрическую толщину на величину, близкую к половине длины волны ультразвуковых колебаний на частоте преобразователя, в каждой измеряемой точке поверхности материала изделия измеряют изменение геометрической толщины стенки изделия и фиксируют эту величину (Δd), затем в каждой измеряемой точке поверхности материала изделия устанавливают ультразвуковой преобразователь, измеряют и фиксируют условную толщину стенки изделия (d2y) на условной скорости распространения ультразвуковых колебаний в материале изделия (Су), рассчитывают геометрическую толщину стенки изделия и истинную скорость распространения ультразвуковых колебаний для каждой точки поверхности материала изделия. Технический результат: повышение точности и достоверности результатов измерений толщины изделий при одностороннем доступе, изготовленных из неоднородного материала с неизвестным распределением скорости ультразвуковых колебаний по поверхности изделия. 6 табл., 3 ил.

Способ определения толщины изделия при одностороннем доступе, заключающийся в том, что на ультразвуковом эхо-импульсном толщиномере устанавливают скорость распространения ультразвуковых колебаний, соответствующих материалу измеряемого изделия, на внешней поверхности материала измеряемого изделия устанавливают ультразвуковой преобразователь, затем считывают и фиксируют величину толщины стенки изделия с ультразвукового прибора, отличающийся тем, что фиксируют положение в пространстве начальной поверхности материала изделия, затем для каждой измеряемой точки поверхности материала изделия, на которую устанавливают ультразвуковой преобразователь, фиксируют и измеряют величину условной толщины стенки изделия (d1y) на условной скорости распространения ультразвуковых колебаний в материале изделия (Су), затем стачивают поверхность стенки изделия, уменьшая его геометрическую толщину на величину, близкую к половине длины волны ультразвуковых колебаний на частоте преобразователя, в каждой измеряемой точке поверхности материала изделия измеряют изменение геометрической толщины стенки изделия и фиксируют эту величину (Δd), затем в каждой измеряемой точке поверхности материала изделия устанавливают ультразвуковой преобразователь, измеряют и фиксируют условную толщину стенки изделия (d2y) на условной скорости распространения ультразвуковых колебаний в материале изделия (Су), рассчитывают геометрическую толщину стенки изделия и истинную скорость распространения ультразвуковых колебаний для каждой точки поверхности материала изделия по формулам

где d2 - определяемая геометрическая толщина стенки изделия;

Δd - изменение геометрической толщины стенки изделия;

Δdy=(d1y-d2y-Δh) - изменение условной толщины стенки изделия, измеренной на условной скорости распространения ультразвуковых колебаний в материале изделия Су;

d1y - условная толщина стенки изделия, измеренная на условной скорости распространения ультразвуковых колебаний в материале изделия Су;

d2у - условная толщина стенки изделия после обработки, измеренная на условной скорости распространения ультразвуковых колебаний в материале изделия Су;

Δh - уточняющая калибровочная добавка, характеризующая материал, из которого изготовлено изделие;

Си - истинная скорость распространения ультразвуковых колебаний в материале изделия;

Су - условная скорость распространения ультразвуковых колебаний в материале изделия.

| И | |||

| Крауткремер, Г | |||

| Крауткремер, Ультразвуковой контроль материалов, Справочник, пер | |||

| с нем., М.: Металлургия, 1991, с | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

| Способ ультразвукового контроля толщины плоскопараллельного образца | 1989 |

|

SU1728658A1 |

| Способ определения толщины изделий и устройство для его осуществления | 1986 |

|

SU1422797A1 |

| Способ ультразвукового определения толщины слоя бетона, пропитанного жидкостью | 2016 |

|

RU2627981C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ УСИЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2089039C1 |

| УСТРОЙСТВО ЛОКАЛИЗАЦИИ ЭНЕРГИИ ВЗРЫВНОЙ ВОЛНЫ | 1996 |

|

RU2153075C2 |

Авторы

Даты

2019-11-25—Публикация

2018-12-18—Подача