Область техники, к которой относится изобретение

Настоящее изобретение относится к машинам для печати на банках для напитков; конкретнее, настоящее изобретение относится к контролю корпусов контейнеров для напитков после нанесения изображений на корпуса на ротационной машине, предназначенной для сухой офсетной печати на корпусах контейнеров для напитков.

Уровень техники

Недавние усовершенствования в области нанесения изображений на металлические корпуса контейнеров для напитков дают возможность производителям выпускать корпуса контейнеров с последовательно нанесенными изображениями, которые отличаются друг от друга уникальным художественным оформлением, и создаются на одной машине сухой офсетной печати на корпусах контейнеров. До того, как были произведены указанные усовершенствования, корпуса контейнеров для напитков с последовательно нанесенными изображениями имели идентичное художественное оформление в законченном виде. Некоторые из этих недавних усовершенствований раскрыты в публикации патентной заявки США 2015/0174891 А1, которая соответствует заявке США 14/412585, и которая включена в настоящее изобретение посредством ссылки, как если бы она была полностью ориентирована на настоящее изобретение и на конкретную цель описания процесса ротационной сухой офсетной печати, в той мере, в какой он относится к металлическим корпусам контейнеров для напитков - контейнеров, состоящих из двух частей.

В типичной ротационной машине сухой офсетной печати на корпусах контейнеров для напитков картриджи снабжаются цветной типографской краской, которая в конечном счете наносится на боковую цилиндрическую стенку корпуса контейнера для напитков. Такая печатная машина оснащается картриджем с краской для каждого цвета, который требуется нанести на металлический корпус контейнера для напитка.

Картриджи подают краску к печатным формам, которые содержат художественный рельеф, соответствующий законченному изображению, которое должно быть напечатано на металлическом контейнере для напитка. Данное законченное изображение может представлять собой текст, фигуру или любой вид графики, которую требуется нанести на металлический контейнер для напитка. Таким образом, очень важным является правильное расположение печатной формы относительно металлического контейнера и картриджей с красками.

Также важно отметить, что художественный рельеф, присутствующий на печатных формах, представляет собой высокий рельеф, причем краска, подаваемая на высокий художественный рельеф печатных форм, переносится на офсетное полотно. Офсетное полотно представляет собой средство для передачи краски от печатных форм к металлическому контейнеру для напитка, на котором должна быть выполнена печать, и как правило изготовляется из резины, резиноподобного или иного гибкого материала.

Покрытые краской элементы рельефа каждой печатной формы вступают в контакт с одним офсетным полотном. Таким образом, каждое офсетное полотно получает краску от множества печатных форм, чтобы сформировать законченный оригинал-макет. Это осуществляется за счет вращения печатной формы, которая передает находящуюся на рельефе краску на офсетное полотно, которое закреплено на барабане, вращение которого синхронизировано (i) с металлическими корпусами контейнеров для напитков, на которых должна быть выполнена печать, (ii) с положением офсетных полотен, которые находится на поверхности барабана и (iii) с печатными формами.

Каждый корпус контейнера для напитка вступает в контакт всего лишь с одним офсетным полотном, чтобы получить художественное оформление в законченном виде, состоящее из множества цветов, которые офсетное полотно получило от множества печатных форм.

Синхронизация между упомянутыми элементами делает возможным точное нанесение изображений на металлические корпуса контейнеров для напитков. Это является самым важным при печати на металлических контейнерах. Не должно быть никакого взаимного перекрытия печати на металлическом контейнере, когда контейнер получает от одного офсетного полотна краску, соответствующую изображению, создаваемому множеством печатных форм.

Другими словами, изображение, имеющееся на первой печатной форме, будет переносить краску только на определенную область первого офсетного полотна. Вторая печатная форма будет переносить краску, находящуюся на ее поверхности, на другую область первого офсетного полотна, которая не получала краску от первой печатной формы, и т.д. Это зависит от числа цветов, печатаемых на металлических контейнерах для напитков.

Таким образом, печать на всей цилиндрической поверхности металлического контейнера без взаимного перекрытия красок возможна путем использования указанного типа ротационной машины сухой офсетной печати. В этом отношении следует подчеркнуть, что имеет место перенос более, чем одного изображения, каждое из которых имеет отличающийся цвет, на одно офсетное полотно, установленное на барабане, с более чем одной печатной формы, каждая из которых связана с соответствующим картриджем с краской. При постоянном вращении барабана с офсетным полотном, полотно вступает в контакт с цилиндрической поверхностью металлического контейнера для напитка, на которой должна быть выполнена печать. Таким образом, при вращении барабана одно офсетное полотно полностью запечатывает один металлический корпус контейнера для напитка.

Недавние усовершенствования в области нанесения изображений на корпуса контейнеров для напитков включают в себя нанесение изображений в форме элементов рельефа на офсетных полотнах. Таким образом, вместо того, чтобы иметь одну плоскую поверхность, которая принимает краску от печатных форм, каждое офсетное полотно содержит художественный рельеф, обычно в виде вырезанного низкого рельефа или взаимодействующих областей высокого и низкого рельефа, чтобы обеспечить различие конечных изображений на металлических корпусах контейнеров для напитков, последовательно запечатываемых на ротационной машине сухой офсетной печати на корпусах контейнеров.

Поскольку офсетные полотна выполняют из мягкого материала, такого как резина или материала, обладающего упругими пружинящими свойствами, процесс нанесения изображений может приводить к аномалиям печати или дефектам, связанным с физическими свойствами офсетного полотна, трудностями совмещения офсетных полотен и корпусов контейнеров, и с простым физическим износом. Поэтому существует необходимость в контроле корпусов контейнеров для напитков с нанесенными изображениями, как только это может быть осуществимо в процессе изготовления корпусов контейнеров. Проблема, которая поставлена в настоящем изобретении, может быть сформулирована следующим образом: как осуществлять контроль металлических корпусов контейнеров для напитков в ходе процесса производства указанных контейнеров сразу после нанесения изображения на корпуса контейнеров.

Настоящее изобретение предложено в целях решения вышеуказанных проблем и других проблем, а также обеспечения преимуществ в аспектах, которые не предусмотрены существующими процессами данного типа для изготовления корпусов контейнеров для напитков. Полное рассмотрение отличительных признаков и преимуществ настоящего изобретения будет сделано в последующем подробном описании со ссылками на прилагаемые чертежи.

Раскрытие изобретения

В своем первом аспекте настоящее изобретение представляет устройство для контроля качества металлических корпусов контейнеров для напитка, содержащее: участок пошагового перемещения, причем часть, подмножество или множество металлических корпусов контейнеров для напитка в производственной очереди отводится из производственной очереди на участок пошагового перемещения; шаговый механизм, выполненный с возможностью последовательной передачи металлических корпусов контейнеров для напитка вдоль участка пошагового перемещения, причем шаговый механизм содержит ряд карманов для корпусов контейнеров, которые поддерживают металлические корпуса контейнеров в заданной ориентации; позицию остановки, функционально совпадающую с участком пошагового перемещения, причем шаговый механизм выполнен с возможностью доставки металлических корпусов контейнеров для напитка в позицию остановки; позицию контроля, которая по вертикали совпадает с позицией остановки, а по горизонтали смещена от позиции остановки; устройство записи изображения, нацеленное на позицию контроля для захвата множества изображений с круговой поверхности каждого из части металлических корпусов контейнеров для напитка, когда каждый из части металлических контейнеров совершает по меньшей мере один полный оборот вокруг в общем горизонтальной оси. Согласно варианту осуществления изобретения в его первом аспекте, устройство для контроля качества дополнительно содержит оправку, содержащую в общем цилиндрическую боковую стенку, которая отделяет дистальный конец оправки от проксимального конца оправки, причем оправка выполнена с возможностью введения внутрь металлических корпусов контейнеров для напитка, так чтобы дистальный конец располагался рядом с закрытым дном металлического контейнера корпуса для напитка, а проксимальный конец располагался рядом с открытым концом металлического корпуса контейнера для напитка. Согласно варианту осуществления изобретения в его первом аспекте, оправка приводится во вращательное движение вокруг центральной оси оправки. Согласно варианту осуществления изобретения в его первом аспекте, центральная ось оправки совпадает с позицией остановки, причем открытый конец металлического контейнера для напитка может быть переведен поверх и вокруг оправки. Согласно варианту осуществления изобретения в его первом аспекте, устройство для контроля качества дополнительно содержит источник давления текучей среды, связанный с позицией остановки, причем сила, создаваемая источником давления текучей среды, обеспечивает перемещение металлического корпуса контейнера для напитка от шагового механизма в позиции остановки на оправку в позиции контроля. Согласно варианту осуществления изобретения в его первом аспекте, устройство для контроля качества дополнительно содержит компьютер, содержащий хранящуюся в памяти программу, выполненную с возможностью управления движением шагового механизма. Согласно варианту осуществления изобретения в его первом аспекте, устройство для контроля качества дополнительно содержит компьютер, содержащий хранящуюся в памяти программу, выполненную с возможностью сравнения изображения, записанного устройством записи изображения, с хранящимся в памяти стандартом для определения соответствия стандарту изображения, нанесенного на металлический корпус контейнера для напитка. Согласно варианту осуществления изобретения в его первом аспекте, устройство для контроля качества дополнительно содержит канал обмена данными между устройством для контроля качества и машиной для нанесения изображений на металлические корпуса контейнеров для напитка. Согласно варианту осуществления изобретения в его первом аспекте, устройство для контроля качества дополнительно содержит компьютер, содержащий хранящуюся в памяти программу, выполненную с возможностью сравнения изображения, записанного устройством записи изображения, с хранящимся в памяти стандартом в целях определения соответствия стандарту изображения, нанесенного на металлический корпус контейнера для напитка, при этом в ответ на результат работы указанной программы предусмотрена передача сигнала по указанному каналу обмена данными в машину для нанесения изображений на металлические корпуса контейнеров для напитка. Согласно варианту осуществления изобретения в его первом аспекте, устройство для контроля качества дополнительно содержит пару колодок, разделенных промежутком для размещения между ними металлического корпуса контейнера для напитка, причем металлический корпус контейнера для напитка поддерживается между указанными колодками, при этом открытый конец металлического корпуса контейнера для напитка опирается на первую колодку, а закрытый конец металлического корпуса контейнера для напитка опирается на вторую колодку. Согласно варианту осуществления изобретения в его первом аспекте, устройство для контроля качества дополнительно содержит выбрасыватель, расположенный между участком пошагового перемещения и производственной очередью для выбраковки металлического корпуса контейнера для напитка, имеющего обнаруженный дефект, прежде чем металлический корпус контейнера для напитка, имеющий обнаруженный дефект, будет передан на последующие операции производственного процесса, при этом управление выбрасывателем осуществляется посредством сигнала, поступающего из программы, записанной в памяти компьютера.

В своем втором аспекте настоящее изобретение представляет устройство для контроля качества металлического корпуса контейнера для напитка, содержащее: участок пошагового перемещения, вдоль которого происходит последовательная передача множества металлических корпусов контейнеров для напитка; шаговый механизм, выполненный с возможностью последовательной передачи металлических корпусов контейнеров для напитка вдоль участка пошагового перемещения в заданной ориентации; позицию остановки, функционально совпадающую с участком пошагового перемещения, причем шаговый механизм выполнен с возможностью доставки металлических корпусов контейнеров для напитка в позицию остановки; позицию контроля, которая по вертикали совпадает с позицией остановки, а по горизонтали смещена от позиции остановки; оправку, содержащую в общем цилиндрическую боковую стенку, которая отделяет дистальный конец оправки от проксимального конца оправки, причем оправка выполнена с возможностью введения внутрь металлических корпусов контейнеров для напитка, так чтобы дистальный конец располагался рядом с закрытым дном металлического корпуса контейнера для напитка, а проксимальный конец располагался рядом с открытым концом металлического корпуса контейнера для напитка; позицию контроля, совпадающую с оправкой; устройство записи изображения, нацеленное на позицию контроля для захвата множества изображений с круговой поверхности каждого из множества металлических контейнеров для напитка, когда каждый из множества металлических контейнеров для напитка совершает по меньшей мере один полный оборот вокруг в общем горизонтальной оси оправки.

В своем третьем аспекте настоящее изобретение представляет способ контроля качества металлического корпуса контейнера для напитка, содержащего изображение, нанесенное с помощью ротационной машины сухой офсетной печати на корпусах контейнеров, содержащий этапы, на которых: обеспечивают установку для контроля качества после операции нанесения изображения и перед операцией формирования шейки и отгиба кромки; обрабатывают производственную очередь, содержащую множество металлических корпусов контейнеров для напитка, посредством машины для нанесения изображений, при этом изображение наносят на каждый металлический корпус контейнера; отводят часть или подмножество множества металлических контейнеров для напитка из производственной очереди в установку для контроля качества после этапа обработки; последовательно подают каждый из части множества металлических корпусов контейнеров для напитка в шаговый механизм установки для контроля качества; пошагово пропускают каждый из части множества металлических контейнеров для напитка вдоль участка пошагового перемещения к позиции остановки; и записывают изображения каждого из части множества металлических контейнеров для напитка. Согласно варианту осуществления изобретения в его третьем аспекте, способ дополнительно содержит этап, на котором передают каждый из части множества металлических контейнеров для напитка из позиции остановки на позицию контроля, которая по вертикали совпадает с позицией остановки, а по горизонтали смещена от позиции остановки, при этом поворотную цилиндрическую оправку связывают с позицией контроля, причем все из части множества металлических контейнеров для напитка по одному загружают на оправку и вращают вместе с оправкой, одновременно выполняя этап записи изображений. Согласно варианту осуществления изобретения в его третьем аспекте, способ дополнительно содержит этап, на котором обеспечивают силу от источника давления текучей среды, которая переносит металлический корпус контейнера для напитка из позиции остановки на оправку в позицию контроля во время этапа переноса. Согласно варианту осуществления изобретения в его третьем аспекте, способ дополнительно содержит этап, на котором обеспечивают компьютер, содержащий хранящуюся в памяти программу, которая выполнена с возможностью сравнения изображения, записанного посредством устройства записи изображения, со стандартом, который записан в памяти, для определения соответствия стандарту изображения, нанесенного на металлический корпус контейнера для напитка. Согласно варианту осуществления изобретения в его третьем аспекте, способ дополнительно содержит этап, на котором обеспечивают компьютер, содержащий хранящуюся в памяти программу, которая выполнена с возможностью сравнения записанных изображений со стандартом, который записан в памяти, для определения соответствия стандарту изображения, нанесенного на металлический корпус контейнера для напитка, причем в ответ на результат работы программы передают сигнал по каналу обмена данными между установкой для контроля качества и ротационной машиной сухой офсетной печати для нанесения изображений на металлические корпуса контейнеров для напитка. Согласно варианту осуществления изобретения в его третьем аспекте, способ дополнительно содержит этап, на котором в ответ на указанный сигнал автоматически вносят изменения в работу ротационной машины сухой офсетной печати для нанесения изображений на металлические корпуса контейнеров для напитка. Согласно варианту осуществления изобретения в его третьем аспекте, способ дополнительно содержит этап, на котором отслеживают отличительный признак или положение по меньшей мере одного из части множества металлических корпусов контейнеров для напитка в производственной очереди. Согласно варианту осуществления изобретения в его третьем аспекте, способ дополнительно содержит этап, на котором связывают отличительный признак или положение по меньшей мере одного из части множества металлических корпусов контейнеров для напитка, с конкретным офсетным полотном на ротационной машине сухой офсетной печати для нанесения изображений на металлические корпуса контейнеров для напитка. Согласно варианту осуществления изобретения в его третьем аспекте, способ дополнительно предусматривает выбрасыватель, расположенный между участком пошагового перемещения и производственной очередью для выбраковки металлического корпуса контейнера для напитка, имеющего обнаруженный дефект, прежде чем металлический корпус контейнера для напитка, имеющий обнаруженный дефект, будет передан на последующие операции производственного процесса, при этом управление выбрасывателем осуществляют посредством сигнала, поступающего из программы, записанной в памяти компьютера.

Прочие отличительные признаки и преимущества изобретения должны быть понятны из последующего описания в совокупности с прилагаемыми чертежами.

Краткое описание чертежей

Далее изобретение будет описано на примере со ссылками на прилагаемые чертежи, на которых:

фиг. 1 изображает ротационную машину сухой офсетной печати для нанесения изображений на металлические корпуса контейнеров для напитка;

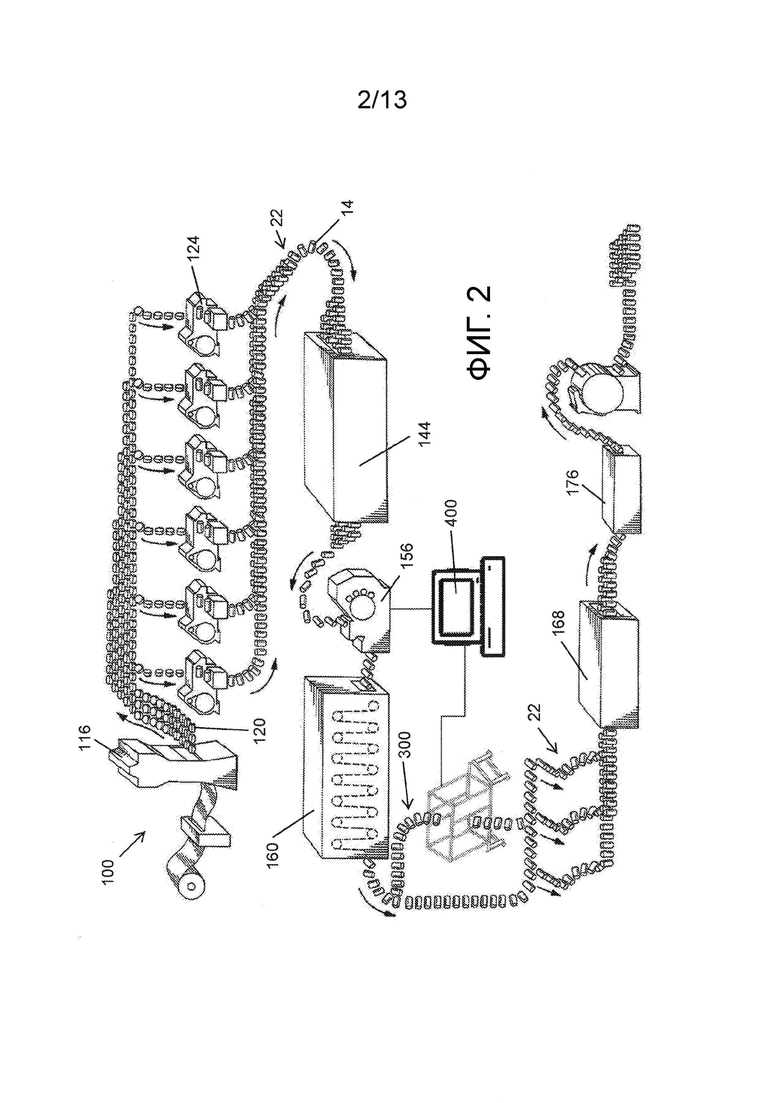

фиг. 2 схематически изображает производственный процесс изготовления металлических корпусов контейнеров для напитка, при этом в производственной цепочке показано положение установки для контроля качества, соответствующего настоящему изобретению;

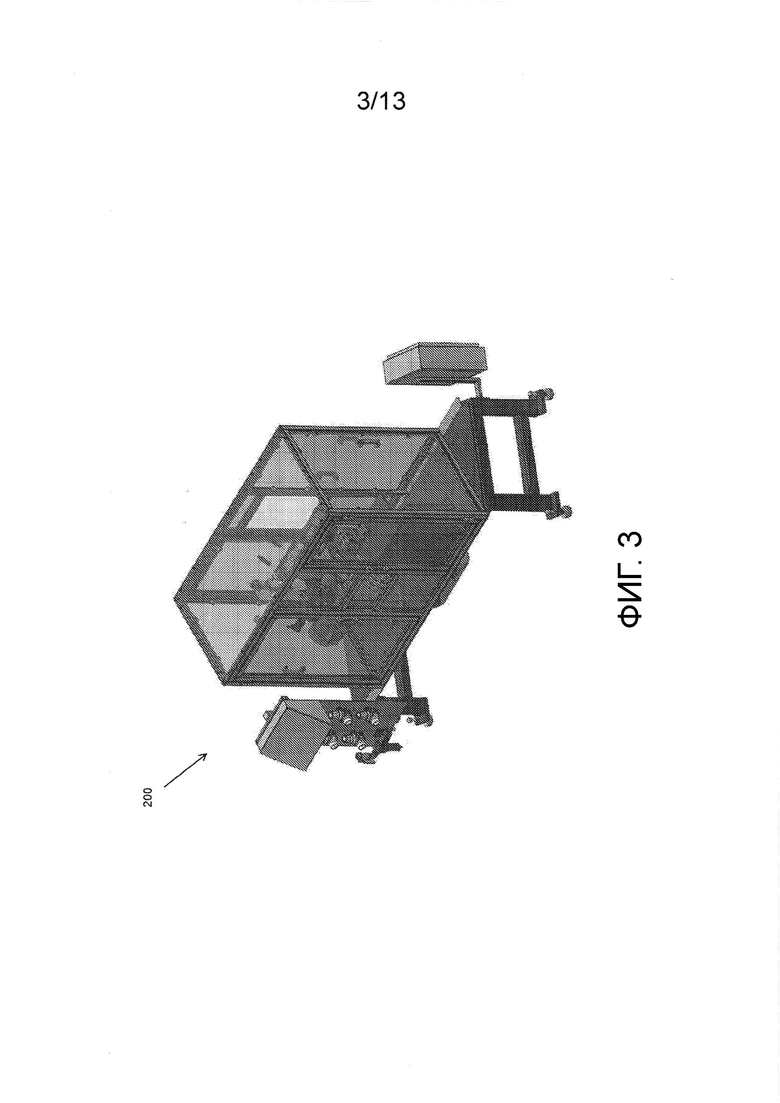

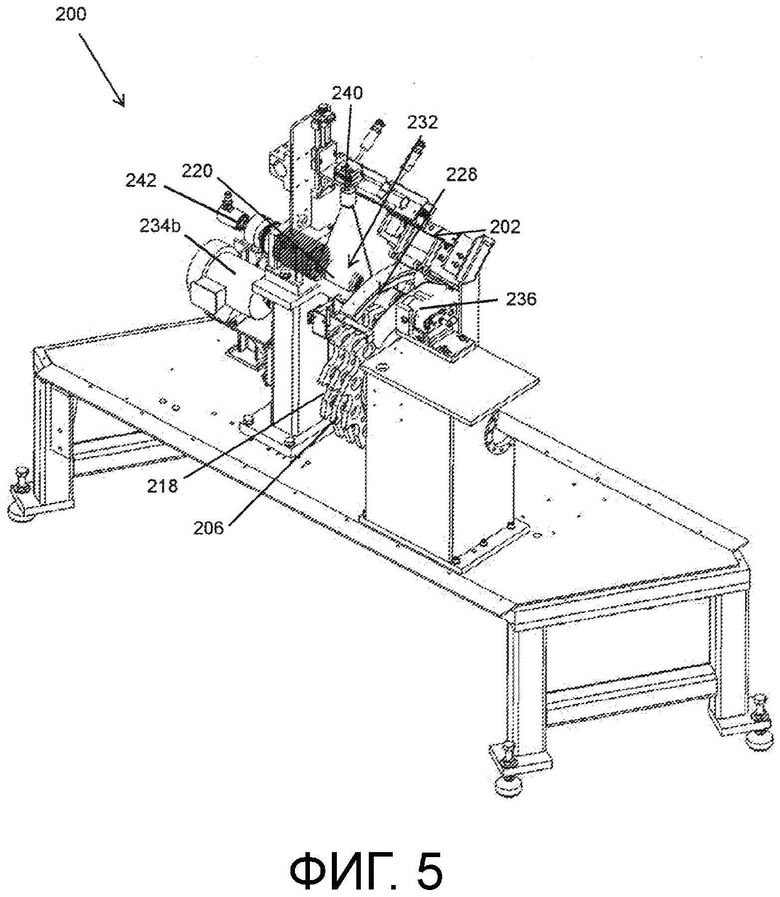

фиг. 3 представляет вид сзади и сбоку установки для контроля качества, соответствующего настоящему изобретению;

фиг. 4 представляет вид сзади и сбоку установки для контроля качества, соответствующего настоящему изобретению;

фиг. 5 представляет вид сзади и сбоку установки для контроля качества, соответствующего настоящему изобретению;

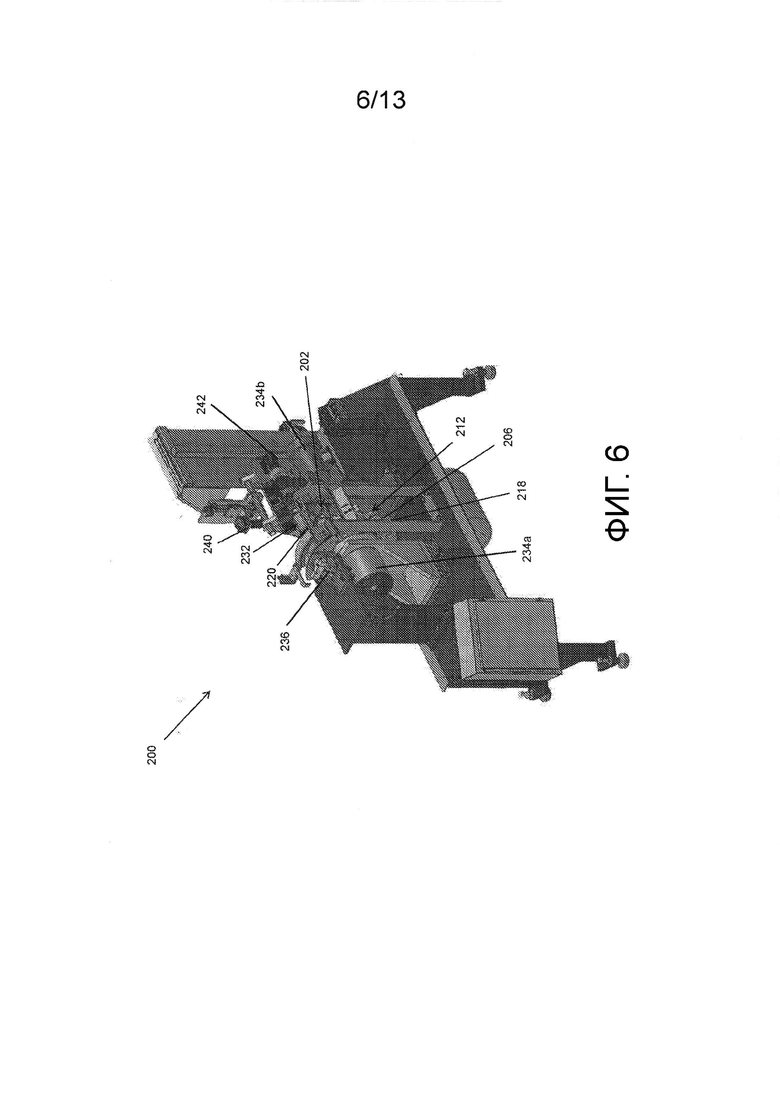

фиг. 6 представляет вид сзади и сбоку установки для контроля качества, соответствующего настоящему изобретению;

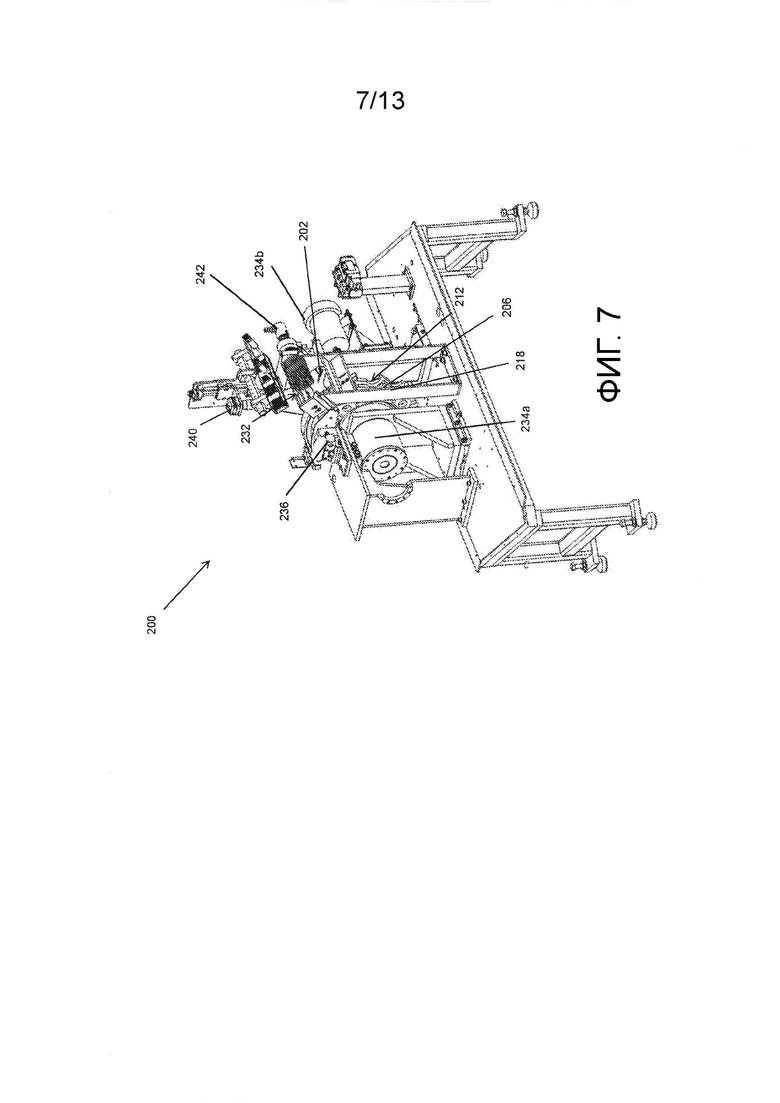

фиг. 7 представляет вид сзади и сбоку установки для контроля качества, соответствующего настоящему изобретению;

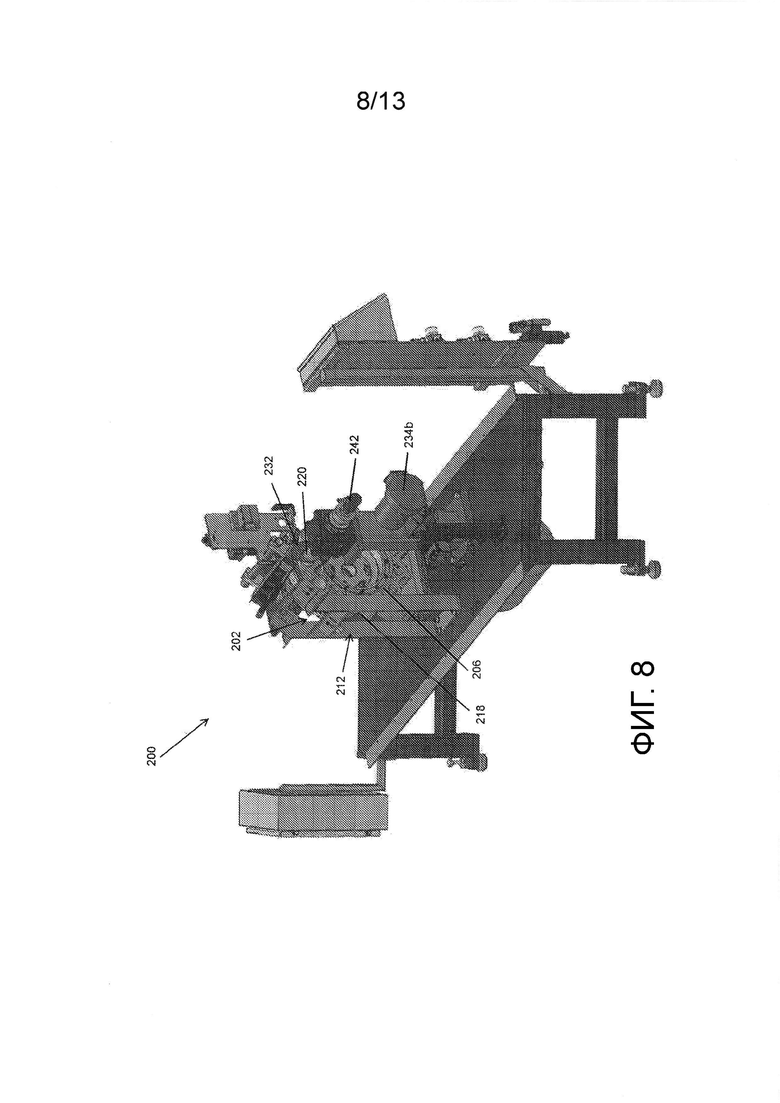

фиг. 8 представляет вид спереди и сбоку установки для контроля качества, соответствующего настоящему изобретению;

фиг. 9 изображает металлический корпус контейнера для напитка в позиции остановки перед переносом на позицию контроля, и соответствующие силы, создаваемые источником давления текучей среды, а также вызываемое этими силами движение;

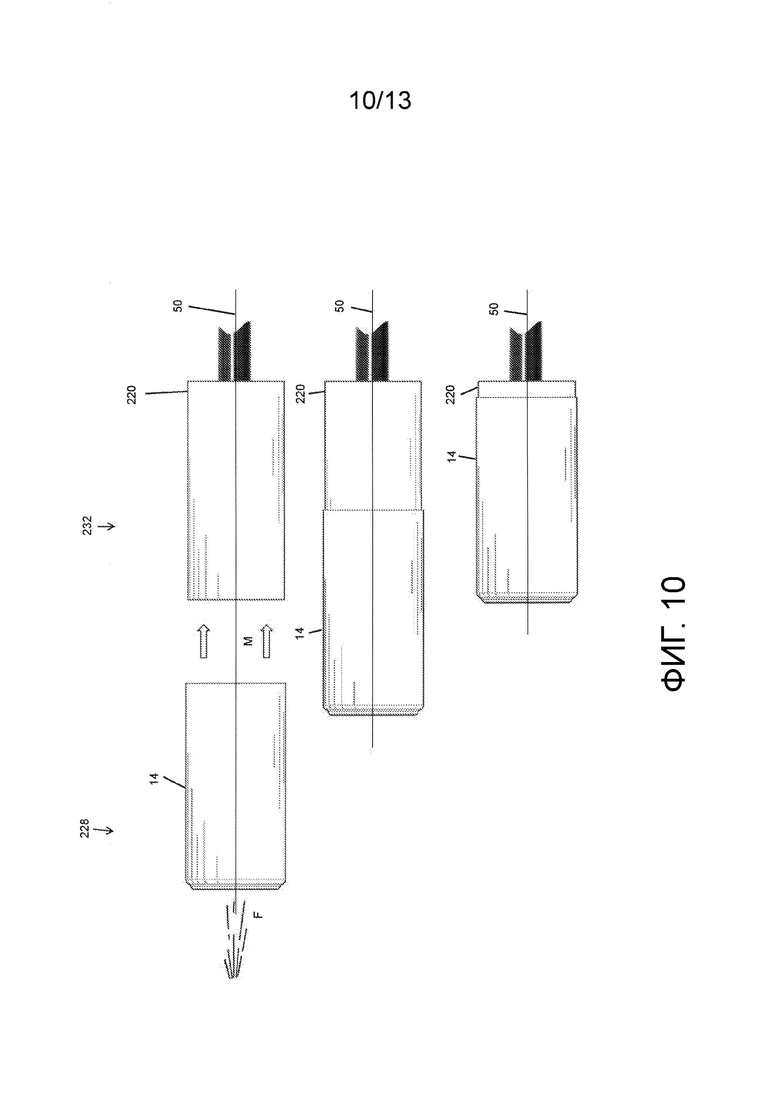

фиг. 10 изображает металлический корпус контейнера для напитка, перемещающийся с позиции остановки в позицию контроля и на оправку;

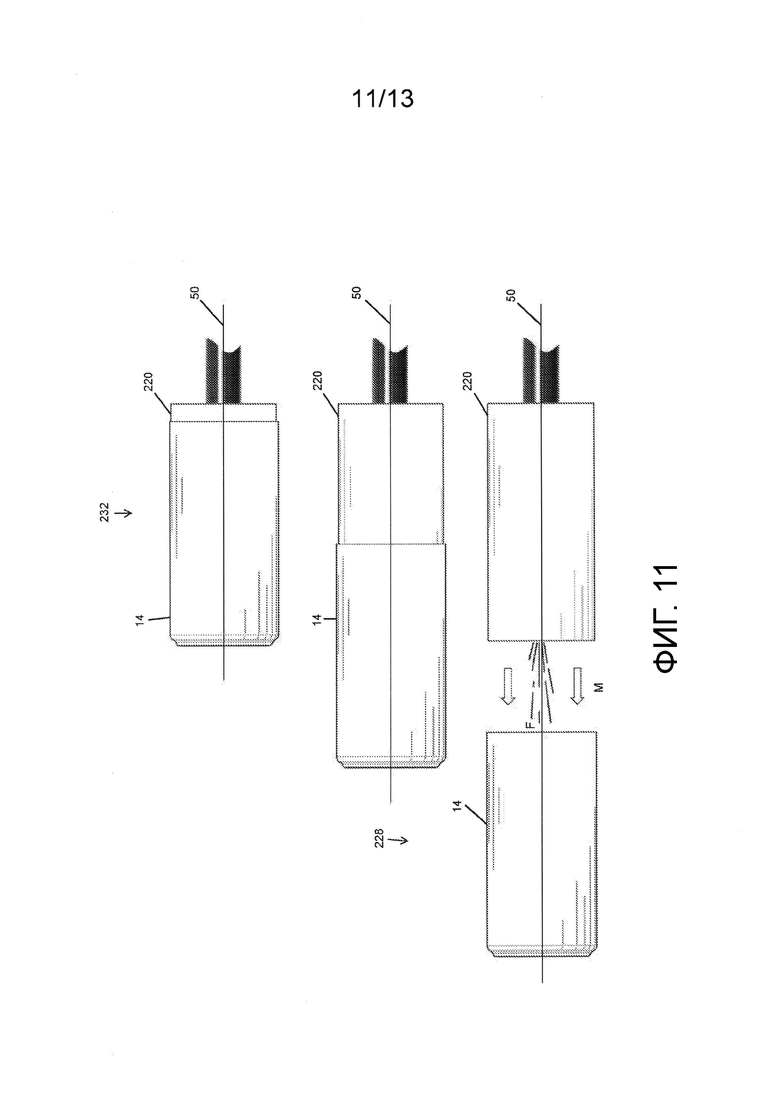

фиг. 11 изображает металлический корпус контейнера для напитка, снимаемый с оправки за счет давления источника текучей среды;

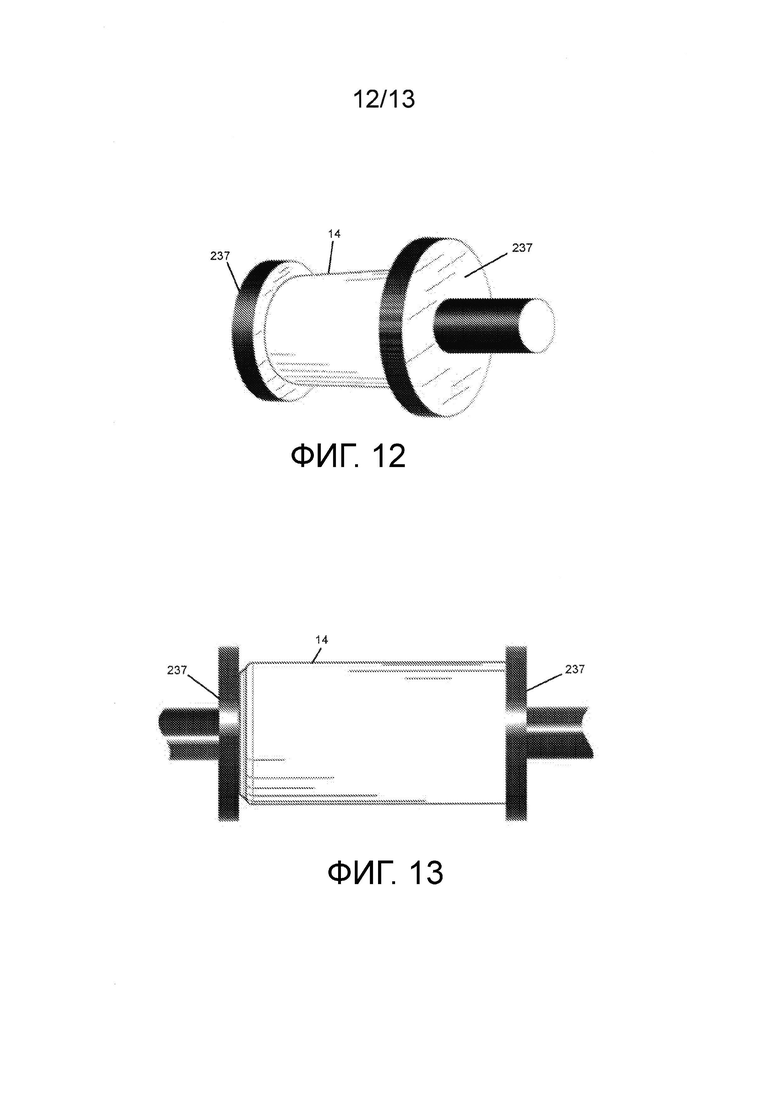

фиг. 12 изображает металлический корпус контейнера для напитка в позиции контроля, при этом корпус поддерживается противоположными колодками;

фиг. 13 представляет другой вид устройства, показанного на фиг. 12;

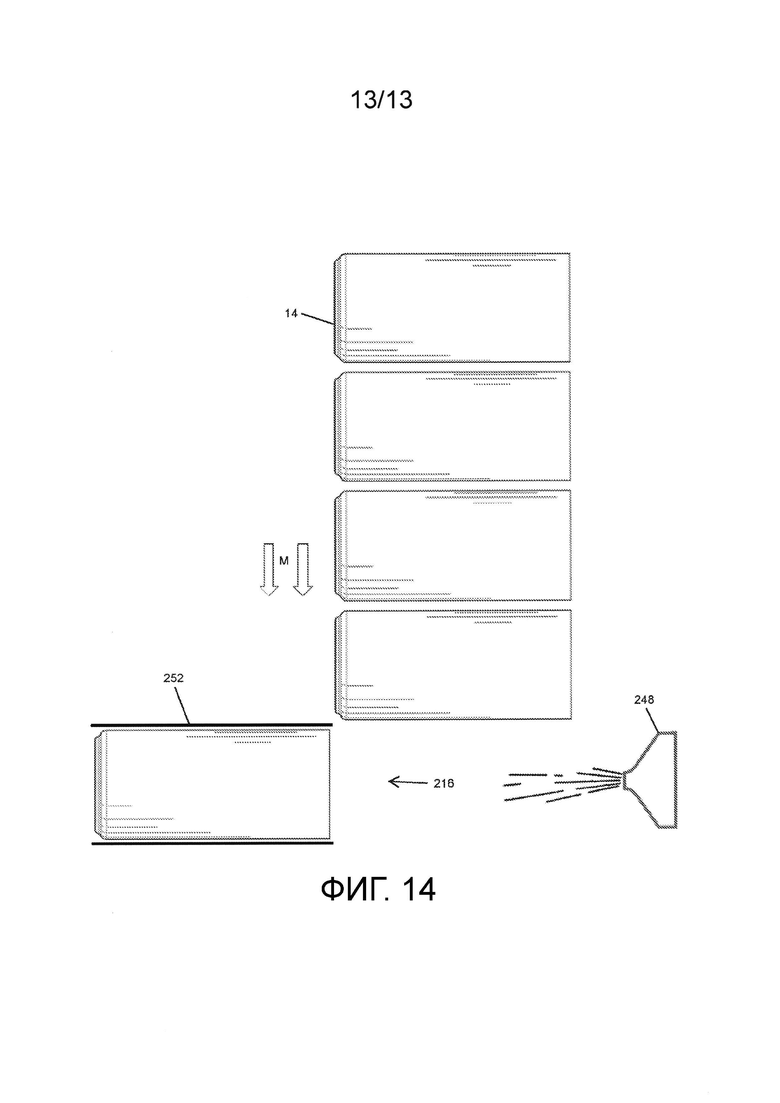

фиг. 14 представляет дефектный или некондиционный металлический корпус контейнера для напитка в процессе его удаления из производственной очереди через желоб отбраковки при помощи давления текучей среды - воздушного ножа.

Осуществление изобретения

Хотя настоящее изобретение может быть осуществлено в множестве различных форм, ниже будут представлены на чертежах и подробно рассмотрены предпочтительные варианты его осуществления, которые следует рассматривать, как примеры принципов изобретения, и при этом не предполагается, что изобретение в широком аспекте ограничивается приведенными примерами осуществления.

На фиг. 1 изображена ротационная машина 10 сухой офсетной печати или для нанесения изображений. Применительно к настоящему изобретению, металлические корпуса 14 контейнеров для напитков с нанесенными изображениями переносятся из печатной машины 10 посредством конвейера 16 для дальнейшей обработки. Ротационная машина 10 сухой офсетной печати была рассмотрена в разделе «Уровень техники» настоящего описания, и является хорошо известным устройством в данной области техники.

На фиг. 2 изображен типичный производственный процесс 100 для изготовления металлических корпусов 14 контейнеров для напитков. Процесс 100 включает в себя станок 116 для получения чашеобразных форм, который в ходе операции вытягивания деформирует плоскую металлическую заготовку, чтобы получить мелкую чашку 120. По завершении формовки мелкие чашки 120 падают со станка 116 на конвейер чашек для их переноса на следующую производственную позицию.

Мелкие чашки 120 непрерывно переносятся к одной или более корпусообразующим машинам 124. Каждая корпусообразующая машина 124 содержит инструмент для вытягивания и утончения мелких чашек 120, чтобы формировать тонкостенные трубчатые корпуса 14 контейнеров, у которых имеется открытый конец и противоположный закрытый конец, соединенные между собой цилиндрической боковой стенкой. Каждая корпусообразующая машина 124 содержит инструмент, который называется пуансон, и который создает форму корпуса 14 контейнера, проталкивая чашку 120 через ряд постепенно сужающихся круглых выглаживающих колец. За счет такого действия металл вытягивается по боковым сторонам пуансона, и формируется корпус 14 контейнера. По мере того, как чашка 120 проталкивается сквозь кольца, ее диаметр уменьшается, стенки становятся тоньше, а высота увеличивается. В конце хода пуансона формируется дно в виде купола, который делает дно корпуса 14 контейнера более прочным. В ходе данного процесса, который называют выглаживанием стенок, металл необходимо смазывать, чтобы уменьшить нагрев, вызываемый трением.

Тонкостенные трубчатые корпуса 14 контейнеров от корпусообразующих машин 124 переносятся к обрезным станкам. Каждый обрезной станок содержит нож для срезания лишнего материала вокруг открытых концов трубчатых корпусов 14 контейнеров. Данный процесс делает корпуса 14 контейнеров одинаковой заданной высоты.

Затем корпуса 14 контейнеров непрерывно передаются в промывочный аппарат 144. Промывочный аппарат удаляет смазку, которая была нанесена во время формовки перед тем, как будет нанесено наружное изображение (или маркировка) и внутреннее защитное покрытие. Промытые корпуса 14 контейнеров выводятся через сушильный аппарат, где корпуса 14 контейнеров подвергаются сушке потоком горячего воздуха.

В зависимости от требований конечного пользователя, на наружную поверхность корпусов 14 контейнеров в аппарате грунтования может быть нанесен слой грунтового покрытия. Слой грунтового покрытия, как правило, представляет собой белый или прозрачный базовый слой. Затем корпуса 14 контейнеров непрерывно передаются в установку 156 нанесения декоративного покрытия, которая представляет собой печатающее устройство, такое как ротационная машина 10 для сухой офсетной печати, показанную на фиг. 1. Установка 156 нанесения декоративного покрытия наносит декоративный слой покрытия (краску) на наружную поверхность тонкостенных корпусов 14 трубчатых контейнеров. Покрытые краской корпуса 14 движутся к вращающемуся валику нанесения лака, который наносит прозрачное покрытие на всю наружную поверхность боковой стенки. Данное прозрачное покрытие защищает краску от царапин и содержит смазывающие вещества, которые облегчают передачу банок.

Корпуса 14 контейнеров переносятся от машины 156 нанесения декоративного покрытия на пальцы 20 конвейера 16 (так, что соприкосновение происходит только с внутренней поверхностью) и пропускаются через сушильную камеру 160, где краска высушивается потоком горячего воздуха. После нанесения и отверждения наружного декоративного слоя, корпуса 14 контейнеров передаются в установку нанесения покрытия на внутреннюю поверхность. Данная установка содержит комплект распылительных устройств, которые распыляют на внутренние поверхности корпусов 14 контейнеров органическое защитное покрытие на эпоксидной основе. Это внутреннее покрытие также отверждают потоком горячего воздуха в другой сушильной камере 168. Данное покрытие не позволяет напитку контактировать и вступать в реакцию с металлом внутренней поверхности корпуса 14 контейнера.

После того, как корпуса 14 контейнеров покидают сушильную камеру 160, они проходят через смазочное устройство, которое наносит тонкую пленку смазки на наружную верхнюю часть контейнеров (открытый конец), где будет формироваться шейка и борт. Кромкозагибочный станок 176 уменьшает диаметр открытого открытых концов корпусов 14 контейнеров, и создает на банках горловину характерной формы. В данном случае диаметр верхней части банок сокращается - формируется шейка. Верхний край банки отгибается наружу для последующего прифальцовывания после того, как банки будут заполнены напитком. По окончании данного этапа получается законченный или, по существу, законченный корпус 14 контейнера, который пригоден для использования производителем напитка.

Настоящее изобретение включает в себя установку 200 для контроля качества, которая в производственном процессе изготовления металлических корпусов контейнеров для напитка расположена после установки 156 нанесения декоративного покрытия, но перед кромкозагибочной операцией. Согласно терминологии этапов процесса, установка 200 для контроля качества расположена после операций вырубки, формования чашек, корпусообразования (или вытягивания и выглаживания «ВВ»), обрезки, промывки и нанесения декоративного покрытия, и как вариант - обработки в печи после нанесения изображения и перед формированием шейки и кромкозагибочной операцией. Таким образом, у подлежащего контролю металлического корпуса 14 контейнера для напитка имеется боковая цилиндрическая стенка, отделяющая открытый конец от цельного закрытого конца, причем участок боковой стенки, непосредственно примыкающий к открытому концу, имеет длину окружности, которая по существу равна длине окружности участка боковой стенки, примыкающего к цельной донной части.

Из этого следует, что одна задача изобретения заключается в контроле качества изображений, нанесенных на корпуса 14 контейнеров. Другая задача состоит в контроле качества металла, образующего боковые стенки в ходе процесса ВВ и последующей обрезки корпусов 14 контейнеров.

Конкретные примеры характеристик, которые помимо других возможных может определять установку 200 для контроля качества, включают в себя: качество напечатанного штрих-кода, повреждение (например, порезы или разрывы) офсетных полотен, подлинность цвета, совмещение компонентов ротационной машины сухой офсетной печати, брызги краски, некачественное наложение (между цветами на корпусе контейнера должен быть промежуток приблизительно 0,013 мм, причина создания которого обычно заключается в проблемах совмещения офсетного полотна и печатной формы), дефекты лака и загрязнение промывочного аппарата. Установка 200 для контроля качества может также определять вмятины и складки металла. На этапе от корпусообразующей машины до обрезного станка вмятины могут возникать на оборудовании перегрузки и передачи корпусов контейнеров. Однако, большинство случаев повреждения металла, такого как вмятины и складки, имеет место в процессе корпусообразования, во время формирования шейки и в ходе кромкозагибочной операции.

Установка 200 для контроля качества, соответствующая настоящему изобретению, заменяет применяемый в настоящее время способ контроля качества после нанесения изображения, который осуществляется вручную. В настоящее время рабочий случайным образом вручную выбирает образцы корпусов контейнеров после нанесения на них изображения, причем отобранные корпуса контейнеров должны затем быть пущены в лом. Согласно настоящему изобретению, производится контроль корпусов контейнеров после нанесения на них изображения, и указанные корпуса контейнеров возвращаются в производственный процесс. Таким образом, установка 200 для контроля качества определяет дефекты, которые возникли до и после нанесения изображения, что позволяет выполнить корректирующие действия, прежде чем будут изготовлены тысячи дефектных не соответствующих требованиям корпусов, поскольку, например, темп изготовления корпусов контейнеров при типичном процессе, какой был описан выше, достигает приблизительно 2000 корпусов в минуту или 30000 корпусов за 15-минутный интервал, что часто встречается при ручном контроле, выполняемом человеком.

Предполагается, что установка 200 для контроля качества будет установлена как можно ближе к выходу установки 156 нанесения декоративного покрытия, чтобы минимизировать выпуск плохих (т.е. дефектных, некондиционных, не соответствующих требованиям) корпусов контейнеров. Чем ближе установка для контроля качества придвинута к машине для нанесения изображения, тем меньше «плохих банок» будет выпущено, прежде чем будет обнаружена и решена производственная проблема, приводящая к дефектам. Данная установка 200 главным образом следит за дефектами изображения. Установлено, что предпочтительное место расположения установки 200 для контроля качества находится после печи 160. Такая установка 200 для контроля качества сократит число изготовленных дефектных банок.

Установка 200 для контроля качества работает на принципе пошагового перемещения. Как показано на фиг. 4-8, шаговый механизм может представлять собой турель 206, которая последовательно переносит корпуса 14 контейнеров через установку 200 для контроля качества вдоль участка пошагового перемещения при заданной в общем постоянной ориентации, в данном случае посредством вращения против часовой стрелки. В данном примере, корпуса 14 контейнеров с нанесенным изображением подаются в установку 200 для контроля качества по подающим рельсам 202 на участок пошагового перемещения в позицию 204 входа на многопозиционную турель 206, и выводятся из установки 200 для контроля качества в позиции 212 выхода.

Круговая турель 206 вращается вокруг центральной оси. Она содержит ряд карманов 218, приспособленных по размеру и форме для опоры, ограничения и надлежащего удержания боковых стенок корпусов 14 контейнеров в заданной ориентации, чтобы воспрепятствовать перекосу корпуса 14 контейнера относительно оправки 220, которая используется во время акта контроля корпуса 14 контейнера. Турель действует в качестве изолирующего устройства, чтобы снимать корпуса 14 контейнеров с трассы, которая используется для транспортирования корпусов 14 контейнеров через данный участок производственного процесса, и устанавливать корпуса 14 контейнеров в положение для контроля. Корпуса 14 контейнеров при помощи воздушного потока надеваются на оправку 220 для осуществления контроля и также при помощи воздушного потока снимаются с оправки 220 обратно на турель 206 по окончании контроля (см. например фиг. 9-11). Турель затем совершает шаг, одновременно загружая один корпус 14 контейнера и выпуская один корпус контейнера, который прошел проверку.

Согласно одному варианту осуществления, корпуса 14 контейнеров загружаются на турель 206 в положении «10 часов»; турель 206 поворачивается по часовой стрелке, и корпуса контейнеров выгружаются за положением «12 часов», которое представляет собой позицию 228 остановки. В изображенном примере загрузка корпусов 14 контейнеров производится в положении «10 часов», а выгрузка в положении «2 часов». Отбракованные корпуса 14 контейнеров удаляются из производственной очереди в наклонный желоб, который находится в непосредственной близости от положения выгрузки. В данном случае система отсчета обращена к открытому концу корпуса 14 контейнера на турели 206, при этом корпуса 14 контейнеров движутся в сторону наблюдателя, когда открытые концы корпусов контейнеров надеваются на оправку 220.

Таким образом, корпуса 14 контейнеров поступают в установку 200 для контроля качества по подающим рельсам 202 и загружаются в турель 206 на одну из ряда позиций. Корпуса 14 контейнеров затем посредством турели 206 пошагово перемещаются в направлении часовой стрелки в позицию 228 остановки, которая находится в положении «12 часов» (если применить аналогию часового циферблата к изображенному варианту осуществления изобретения), а затем передаются по одному на оправку 220 в позиции 232 контроля. Позиция 232 контроля по вертикали совпадает с позицией 210 остановки, а по горизонтали смещена относительно позиции 210 (фиг. 9). Для пошагового поворота турели 206 в направлении позиции 232 контроля, где производится надевание корпуса контейнера на оправку, используется технология сервопривода, в которой применен серводвигатель 234а.

В позиции 232 контроля корпус 14 контейнера надевают на оправку 220, чтобы уменьшить деформацию корпуса контейнера во время вращения. Вращение оправки, скорость которого можно изменять, и которым также управляет серводвигатель 234b, передается на корпус 14 контейнера, при этом производится захват изображений, нанесенных на боковую стенку. Этим обеспечивается контроль всей окружности боковой поверхности корпуса контейнера. Таким образом, оправка 220 обеспечивает опору для исключительно тонкого металла (порядка 0,13 мм или менее) боковой стенки корпуса контейнера, так что, когда корпус 14 контейнера быстро вращается, он не испытывает механических деформаций, которые порождаются силами, действующими на тонкую боковую стенку во время вращения корпуса. Если корпус 14 контейнера не сажать на оправку 220, то боковая стенка окажется нестабилизированной, поскольку на ней даже нет шейки с уменьшенным диаметром, которая не будет добавлена или сформирована на открытом конце корпуса, пока корпус не пройдет через операцию формирования шейки и кромкозагибочную операцию. Корпус 14 контейнера поворачивается вместе с вращением оправки 220 на угол по меньшей мере 360°. Затем корпус перемещается на один шаг в позицию 212 выхода или выпуска, в которой корпус извлекается из установки 200 для контроля качества, и посылается обратно в производственную очередь 22 для дальнейшей обработки (например, для формирования шейки и загиба кромки) или отбраковывается в позиции 216 отбраковки, откуда производится удаление корпуса 14 контейнера, прежде чем он будет возвращен в производственную очередь 22.

Скорость вращения оправки 220 можно изменять, чтобы она соответствовала максимальной скорости захвата формирователя изображения. Скорость вращения оправки можно изменять, чтобы минимизировать время получения изображения. Это можно осуществить посредством частотно-регулируемого привода. Управление также может быть осуществлено посредством серводвигателя, двигателя постоянного тока или иными средствами. Важный факт состоит в том, что скорость вращения можно изменять.

Форма оправки 220 выполнена аналогично форме корпусов 14 контейнеров. Соответственно, оправка содержит в общем цилиндрическую боковую стенку, которая отделяет дистальный конец оправки от проксимального конца оправки, при этом оправку 220 можно вставлять внутрь металлических корпусов контейнеров для напитка так, чтобы дистальный конец оправки располагался вблизи закрытого дна металлического контейнера, а проксимальный конец располагался вблизи открытого конца металлического корпуса контейнера. Проксимальный конец присоединен к валу, который связан с двигателем, который приводит оправку 220 во вращение. Оправка 220 вращается вокруг центральной, в общем горизонтальной оси 50, которая соответствует аналогичной оси корпуса контейнера, когда контейнер находится в неподвижном положении, таком, при котором удобно передавать корпус контейнера из позиции 228 остановки в позицию 232 контроля (см. фиг. 9).

В позиции 228 остановки производится снятие корпуса 14 контейнера с шагового механизма, в данном случае с поворотной турели 206, и его постановка на оправку 220, которая совпадает с позицией 232 контроля. Сила F, создаваемая давлением текучей среды от источника 236, вынуждает корпус 14 контейнера сойти с турели 206 и перейти на оправку 220. Таким образом, сила F вызывает движение М металлического корпуса 14 контейнера для напитков, за счет чего корпус 14 контейнера переносится с шагового механизма 206 в позиции 228 остановки на оправку 220 (поверх оправки), которая находится в позиции 232 контроля; при этом перенос осуществляется в горизонтальном направлении на величину смещения между позицией 228 остановки и позицией 232 контроля. Формирователь изображения, в данном случае камера 240, смонтирован в установке 200 для контроля качества, и направлен на оправку 220.

Иное решение вместо оправки 220 представлено на фиг. 12 и 13. В данном случае, диски или колодки 237 входят в контакт с открытым концом и с противоположным закрытым концом корпусов 14 контейнеров. Такой контакт поддерживает тонкую боковую стенку корпуса во время его перемещения из позиции остановки в позицию контроля и во время самого контроля. Колодки 237 дополнительно служат для того, чтобы сообщить вращение корпусам 14 контейнеров в процессе контроля. Колодки 237 могут быть соединены с валами, которые функционально связаны с серводвигателями 234b, чтобы задать необходимое или требуемое вращение корпусам 14 контейнеров во время контроля.

Согласно одному иному варианту осуществления, вместо сервопривода используются один или более шаговых двигателей. Это позволяет осуществить микрошаговое управление. Шаговый двигатель представляет собой синхронную машину переменного тока с несколькими фазами, которые в идеальном случае питаются синусоидальным током. Микрошаговое управление часто представляет собой «синусно-косинусное микрошаговое управление», при котором ток в обмотках приблизительно имеет синусоидальную форму. Синусно-косинусное микрошаговое управление является наиболее распространенной формой управления, однако, могут быть использованы и другие формы токов. Независимо от того, какая используется форма токов управления, чем мельче становятся микрошаги, тем более плавной становится работа двигателя, и тем самым может быть значительно уменьшен резонанс в любых частях, с которым связан двигатель, а также в самом двигателе.

Оправка 220 вращается вокруг горизонтальной оси 50 предпочтительно непрерывно. Кодовый датчик положения (энкодер) открывает окно контроля и закрывает окно контроля. Это является гарантией того, что камера 240 захватит изображение корпуса 14 контейнера на протяжении 360° угла поворота цилиндрической боковой стенки.

Энкодер измеряет угол (в градусах) поворота оправки 220 и корпуса 14 контейнера, находящегося на оправке 220. Таким образом, энкодер (датчик углового положения) используется для отслеживания вращательного движения оправки 220. Отдельный энкодер отслеживает движение турели 206, и передает информацию в компьютер 400 для контроля положений. Согласно некоторым вариантам осуществления, данная информация используется для установления надлежащего статуса каждого корпуса контейнера, который прошел установку 200 для контроля качества, т.е. либо прошел контроль, либо забракован - отброшен или возвращен в очередь 22.

Энкодер используется для формирования электрического сигнала, соответствующего представляемому положению. Энкодер это механический элемент, соединенный непосредственно с оправкой 220. Приблизительно каждую 1/1000 оборота энкодер выдает отсчет или сигнал; однако энкодер может быть настроен на любой требуемый интервал, например, на 10000 отсчетов на оборот. Энкодер выдает электрический импульс на определенную долю (процент) оборота. По таким импульсам камера 240 делает фотоснимок, так что камера может захватывать изображения на протяжении 360° угла поворота цилиндрической боковой стенки контейнера.

Таким образом, в установке 200 для контроля качества используется технология обработки изображений для захвата и записи требуемых изображений корпуса 14 контейнера при помощи одного или более устройств записи изображений, предпочтительно от цифровых камер 240. Для снятия изображения корпуса контейнера может быть использована технология строчной записи. Когда корпус 14 контейнера поворачивается за счет вращения оправки 220, выполняются моментальные снимки корпуса 14 контейнера, чтобы выполнить захват изображений всей окружности корпуса 14 контейнера, по мере того как корпус 14 контейнера совершает по меньшей мере один полный оборот вокруг центральной, в общем горизонтальной оси оправки 220. В предпочтительном варианте, как показано на чертеже, корпус 14 контейнера вращается вокруг центральной горизонтальной оси 50 в позиции 232 контроля, при этом шаговый механизм останавливается на заданное время, т.е. в пошаговом перемещении корпусов 14 контейнеров создается пауза, чтобы дать возможность фотографировать поверхность, по мере того как корпус 14 контейнера поворачивается вокруг центральной горизонтальной оси.

Согласно настоящему изобретению, предпочтительно использовать технологию строчной записи. При вращении корпуса контейнера снимаются приблизительно 1024 фотографий корпуса 14. Указанные изображения сшиваются вместе при помощи компьютерной программы, чтобы получить составное изображение корпуса 14 контейнера. Это дает возможность аппарату захватывать полосу корпуса 14 контейнера с высоким разрешением и строить составное изображение, соответствующее углу 360°, т.е. за один раз строить изображение одной полосы. Данный процесс позволяет имеющейся в настоящее время аппаратуре обнаруживать мельчайшие дефекты.

Сбор фотографий осуществляется компьютерной системой, которая может содержать один или более компьютеров 400 и/или контроллеров, связанных друг с другом и ведущих обмен данными с камерой 240. Компьютерная программа хранится в памяти системы. По окончании исполнения программы создается составное изображение, и выдается как результат. Дополнительная программа может выполнять анализ «прохождения/отбраковки» по составному изображению или любой индивидуальной фотографии или фотографиям, чтобы определить качество изображения на корпусе контейнера, а также, чтобы определить и сообщить наименование конкретного офсетного полотна или полотен на машине 10 сухой офсетной печати изображений, которые создали дефект изображения.

Индивидуальные фотографии могут захватывать изображение участка окружности по всей высоте корпуса 14 контейнера от открытого конца до закрытой донной части. Как вариант, индивидуальные фотографии могут захватывать изображение участка окружности корпуса 14 контейнера, причем только на части высоты корпуса 14. Однако, в любом случае, составное изображение включает в себя изображения по меньшей мере части всей высоты и части всей окружности корпуса 14 контейнера, которые сшиваются вместе, чтобы сформировать составное изображение. Другими словами, множество изображений по меньшей мере части высоты корпуса 14 контейнера от открытого конца до закрытого конца, и взятое приблизительно по всей окружности корпуса 14 контейнера, записывается и обрабатывается, чтобы в итоге прийти к составному изображению.

Как только сбор изображений будет завершен, корпус 14 контейнера возвращается на позицию 228 остановки. Перемещение корпуса контейнера снова осуществляется за счет силы, создаваемой давлением текучей среды от источника 242, который связан с оправкой 220 и позицией 232 контроля, и которая вынуждает проверенный корпус 14 контейнера перейти в горизонтальном направлении с оправки 220 на шаговый механизм в позицию 228 остановки, и таким образом обратно встать на участок пошагового перемещения (см. фиг. 10).

Согласно одному варианту осуществления, формирователь изображения использует трехмерную технологию, при которой можно наблюдать кривизну цилиндрической боковой стенки корпусов 14 контейнеров.

В конкретном изображенном варианте осуществления, корпуса 14 контейнеров выводятся из сушильной камеры 168 на массовый конвейер. Выборочная партия 300, представляющая собой часть, подмножество или множество корпусов 14 контейнеров в производственной очереди 22, отводится из производственной очереди 22 в установку 200 для контроля качества. Это множество корпусов контейнеров может представлять собой случайно выбранную группу корпусов контейнеров; однако, предпочтительно, чтобы число корпусов 14 контейнеров в выборочной партии 300 соответствовало числу офсетных полотен в машине 10 сухой офсетной печати, так чтобы контролю подвергались корпуса 14 контейнера, представляющие каждое офсетное полотно машины сухой офсетной печати (т.е. конкретные корпуса, которые получали краску от конкретного офсетного полотна).

Например, машина 10 сухой офсетной печати может содержать от 8 офсетных полотен. Выборочная партия 300 включала бы в себя 8 корпусов 14 контейнеров, на которые поочередно были нанесены изображения, при этом в выборочной партии 300 были бы представлены восемь корпусов 14, изображение на которые было нанесено с участием каждого из 8 офсетных полотен. Это дает возможность установке 200 для контроля качества точно идентифицировать офсетное полотно, которое порождает изображение на каждом корпусе 14 в выборочной партии 300. Таким образом, если только одно или более офсетных полотен содержат разрыв, повреждение, или, если они иным образом портят качество изображений на корпусах контейнеров, то путем выборки и контроля восьми последовательно обработанных корпусов 14 специалист может точно определить офсетное полотно или полотна, которые работают некондиционным образом.

Согласно одному варианту осуществления, отбраковка некондиционных корпусов контейнеров производится на трассе их перемещения. Датчик выброса корпуса обеспечивает, что дефектный корпус 14 контейнера будет отбракован. Воздушный нож 248 используется, чтобы сдуть корпус 14 контейнера в желоб 252 отбраковки. Система управления помечает дефектный корпус 14 контейнера флажком, как бракованный, когда корпус проходит мимо датчика. Дефектный корпус 14 контейнера отслеживается до тех пор, пока он не дойдет до желоба 252 отбраковки. Когда датчик обнаруживает, что дефектный корпус 14 контейнера проходит мимо желоба 252 отбраковки, воздушный нож 248 сдувает дефектный корпус 14 в желоб 252 (см. фиг. 14).

Согласно одному варианту осуществления, допустим корпус 14 контейнера приближается к установке 200 для контроля качества. Указанный корпус контейнера в установке 200 для контроля качества перемещается на позицию 228 остановки. Данный корпус 14 контейнера загружается на оправку 220, которая уже вращается. Формирователь изображения, такой как камера 240, получает изображения корпуса 14 контейнера, при этом программа, хранящаяся в памяти компьютера 400, управляет обработкой изображений, и сравнивает изображения со стандартом, который также хранится в памяти. Корпус 14 контейнера потоком текучей среды снимается с оправки и шаговым механизмом выводится с позиции 232 контроля. Программа в компьютере 400 путем сравнения изображений со стандартом, чтобы определить, укладывается ли изображение на металлическом корпусе контейнера для напитка в требования стандарта, производит анализ, является корпус 14 пригодным или непригодным. Затем, на основе результатов анализа «пригодный/непригодный» производится определение статуса проверенного корпуса контейнера (отправить в брак/сохранить). В том смысле, в каком он используется в настоящем описании, термин «стандарт» относится к соответствию требованиям к изготовлению, к физическим свойствам и визуальному качеству изготовления изображения на корпусе контейнера, и дополнительно, к состоянию формы поверхности корпуса контейнера.

Согласно одному варианту осуществления, установка 200 для контроля качества включает в себя компьютер 400, содержащий программу, записанную в память. Программа сравнивает составное изображение на корпусе контейнера со стандартным изображением на корпусе. Программа сравнивает цвета и напечатанные изображения, чтобы определить дефекты офсетных полотен среди других дефектов, связанных с нанесением изображений на корпус контейнера на машине, предназначенной для сухой офсетной печати на банках для напитков. Например, программа может распознать проблемы смещения печати на корпусе контейнера от заданного положения (является ли наложение правильным), и проблемы перекоса изображений. Программа также выдает информацию о корректирующих действиях, которые следует предпринять, чтобы исправить дефекты. Если обнаружено отклонение в цвете, то либо сигнал передается непосредственно на машину 156 нанесения декоративного покрытия, чтобы произвести автоматическую коррекцию с использованием программы, либо сигнал подается оператору, чтобы выполнить коррекцию вручную. Отклонение в цвете часто возникает по причине низкого уровня краски или слабого давления валика. Корректирующие действия заключались бы в добавлении краски или в регулировании давления валика. Если имеется дефект офсетного полотна, то работа машины 156 нанесения декоративного покрытия может быть остановлена, чтобы дать возможность производственному персоналу заменить офсетное полотно и воспрепятствовать изготовлению дополнительного некондиционного продукта. Если имеются орфографические ошибки или ошибки в коде продукта/штриховом коде, то должна быть заменена печатная форма, поскольку ошибка может быть в печатной форме.

Программируемый контроллер, который может входить в состав системы вместе с компьютером 400, осуществляет обмен данными с установкой 200 для контроля качества и одним или более серводвигателями, которые вращают турель 206 установки 200 для контроля качества. Турель 206 может быть запрограммирована на любое заданное время остановки, независимое от скорости или темпа изготовления корпусов контейнеров, или связанное с темпом изготовления, чтобы обеспечить непрерывную обработку корпусов 14 контейнеров в производственном процессе 100, чтобы ни одна из производственных операций не протекала медленнее, чем другая. Другим словами, установка 200 для контроля качества функционально не должна быть узким местом для процесса 100. Таким образом, установка 200 для контроля качества можно программировать по времени без механического вмешательства. Это очень важно, когда совершенствуются другие технологии.

Следует понимать, что установка 200 для контроля качества является полностью программируемой, при этом в одной установке 200 для контроля качества может быть реализовано любое число предпочтительных значений времени остановки без необходимости механических изменений установки 200 для контроля качества.

Более того, контроллер обладает способностью синхронизировать движение шагового механизма с производственным процессом 100 в целом. Из этого в общем следует, что программируемый контроллер, который может быть размещен на компьютере 400, может быть использован для управления временной диаграммой работы установки 200 для контроля качества, так что при этом не будут задаваться неоправданно большие времена остановки, когда корпуса 14 контейнеров стоят без движения, и с ними не производятся никакие действия: их не формуют, не меняют форму, не отгибают край и не контролируют. Таким образом, у компьютера 400 в памяти может храниться программа, которая управляет движением шагового механизма.

Настоящее изобретение обеспечивает гибкость регулировки любых компонентов, и позволяет использовать бесконечное число настроек. Производительность производственной линии больше не является ограничением для контроля. Можно проверять по меньшей мере 185 корпусов контейнеров в минуту.

Большинство доступных на рынке систем контроля на основе камер характеризуются фиксированной скоростью работы. Одним преимуществом установки 200 для контроля качества, соответствующей настоящему изобретению, является то, что пользователь благодаря сервоуправлению может регулировать время остановки для камеры 240. Из этого следует, что пользователь может также замедлять темп, если требуется большее время. Таким образом, пользователь может увеличивать или уменьшать темп контроля, как это необходимо или требуется. Следовательно, по мере того как технология камер совершенствуется, и изображения можно получать при более коротком времени остановки, с установкой 200 для контроля качества, соответствующей настоящему изобретению, можно выборочно работать с более высоким темпом. Например, когда увеличивается темп пошагового перемещения в установке 200 для контроля качества, скорость вращения корпусов 14 контейнеров также должна быть увеличена, чтобы гарантировать захват фотографий или изображений по меньшей мере в пределах угла 360° цилиндрической боковой стенки корпуса 14 контейнера. Возможность регулирования времени остановки и темпа пошагового движения является одним из преимуществ технологии на основе сервопривода.

Согласно одному варианту осуществления, имеется канал обмена данными между установкой 200 для контроля качества и установкой 156 нанесения декоративного покрытия. Данный канал обмена данными может быть выполнен беспроводным или проводным, как показано на фигурах. Компьютер 400 может быть электрически соединен с установкой 200 для контроля качества и с установкой 156 нанесения декоративного покрытия. Программа в компьютере 400 управляет функционированием машины 156 на основе результатов анализа определенных изображений или сшитых изображений, полученных в установке 200 для контроля качества. Соответственно, в ответ на результат работы программы по каналу обмена данными может быть послан сигнал в машину 10 для нанесения изображений на металлические корпуса контейнеров для напитков. Данный сигнал может содержать информацию, информацию для доступа, или данный сигнал может активировать программу, которая вызовет автоматическое изменение рабочих параметров установки 156 нанесения декоративного покрытия. Данная программа и компьютер 400 замыкают контур обратной связи с установкой 156 для автоматического регулирования установки 156 нанесения декоративного покрытия.

Согласно другому варианту осуществления, программа компьютера 400 используется для определения цветового тона на корпусах 14 контейнеров, например, длины волны, насыщенности цвета, которую также называют хроматичностью (англ. chroma), светлоты, которую также называют яркостью (англ. luminance) или цветовой характеристики (англ. value), которая представлена затемненностью (англ. darkness) или насыщенностью (англ. tint) цвета. Данное программное обеспечения также может замыкать контур обратной связи, и может быть использовано для автоматического регулирования установки 156 нанесения декоративного покрытия, чтобы получать правильный цветовой тон.

Согласно другому варианту осуществления, может быть использован датчик и направлен на определенный участок корпуса 14 контейнера для определения цветового тона.

Согласно другому варианту осуществления, камера 240 выполняет полное сканирование всех цветов на корпусе 14 контейнера, на который нанесено изображение, а программа компьютера 400 количественно и/или качественно анализирует цвета на корпусах 14 контейнеров, и автоматически регулирует установку 156 нанесения декоративного покрытия с целью коррекции возникающих некондиционных цветовых характеристик. Например, камера 240 и программа могут обнаружить, что яркость красного цвета составляет 3%, и автоматически отрегулировать установку 156 нанесения декоративного покрытия (или машину 10 для нанесения изображений).

Согласно одному варианту осуществления, в программном обеспечении использовано пропорционально-интегрально-дифференциальное регулирование (ПИД-регулирование). ПИД-регулирование включает в себя анализ корпуса 14 контейнера, принятие решения о существовании некондиционной ситуации, определение необходимости изменений в установке 156 нанесения декоративного покрытия, выполнение изменений, и затем проверку, привело ли корректирующее действие к исправлению некондиционной характеристики. И снова это система с замкнутым контуром обратной связи.

Согласно одному варианту осуществления, это выполняется посредством контроля этикетки путем строчного сканирования. Технология машинного зрения (на основе камеры), которая, как известно, способна контролировать этикетки путем строчного сканирования, разработана компанией Applied Vision.

Согласно другому варианту осуществления, контроль осуществляется на основе выборки, причем размер выборки (т.е. часть или подмножество общего числа корпусов контейнеров в производственной очереди 22) корпусов 14 контейнеров, например, составляет около 10% корпусов, находящихся в производственной очереди 22. Согласно данному варианту осуществления, производится контроль менее 100% корпусов контейнеров, на которые на машине 10 для нанесения изображений было нанесено изображение.

Согласно одному варианту осуществления, размер выборки равен числу офсетных полотен в машине 10 для сухой офсетной печати изображений на корпусах контейнеров для напитков. В данном варианте осуществления размер выборки заключает в себе определенное число последовательно обработанных корпусов 14 контейнеров, причем это число равно числу офсетных полотен или числу оправок на машине 10 для нанесения изображений.

Согласно одному изображенному примеру, машина 10 для нанесения изображений содержит 24 офсетных полотен. Следовательно, из производственной очереди 22 отводятся и пропускаются через установку 200 для контроля качества 24 следующих друг за другом корпусов контейнеров. Данный размер выборки и способ осуществления выборки представляет по одному корпусу контейнера, на который перенесено изображение от каждого одного из 24 офсетных полотен. Процесс такой выборки может начинаться с корпуса 14 контейнера, изготовленного или запечатанного посредством любого из офсетных полотен, и продолжаться пока все офсетные полотна не будут представлены в выборке.

В ином варианте процесс выборки может начинаться с заданного офсетного полотна, что упрощает идентификацию конкретного офсетного полотна, которое породило дефект изображения на корпусе контейнера. Это можно осуществить, если помечать положение на цепи 16 (фиг. 1), например, меткой радиочастотной идентификации (RFID) или иной меткой 404, а обнаруживать указанную метку или метки 404 при помощи самой машины для нанесения изображений, например, посредством определенного офсетного полотна 408, наименование которого может быть сохранено на компьютере 400 наряду с положением на цепи 16 корпуса 14 контейнера, на который перенесено изображение посредством конкретного офсетного полотна, при этом множество корпусов 14 контейнеров в выборке 300 определяется или выбирается компьютерной программой, хранящейся в памяти компьютера 400.

Из этого следует, что один вариант осуществления изобретения включает отслеживание отличительного признака или положения по меньшей мере одной части множества металлических корпусов контейнеров для напитков в производственной очереди 22. Далее определенный отличительный признак или положение указанной по меньшей мере одной части множества металлических корпусов контейнеров связывается с определенным офсетным полотном на ротационной машине 10 сухой офсетной печати для нанесения изображений на металлические корпуса контейнеров для напитков. Эти операции могут быть выполнены посредством программы, хранящейся в памяти компьютера 400, путем постановки RFID-меток, и отслеживания пальца или пальцев, на которых свежезапечатанные корпуса контейнеров переносятся от установки 156 нанесения декоративного покрытия.

Согласно одному иллюстрирующему примеру, установка 200 для контроля качества проверяет около 240 банок/мин. Согласно другому иллюстрирующему примеру, установка 200 для контроля качества проверяет около 150 банок/мин по всем 360° окружности каждого металлического корпуса контейнера для напитков.

Согласно другому варианту осуществления, установка 200 для контроля качества работает в темпе 300 банок в минуту или более. В основе этого лежит сочетание времени перемещения и времени остановки, которые требуются для процесса контроля. Когда сокращают время перемещения и время остановки, производительность увеличивается. В будущем, как предполагается, данное изобретение будет обеспечивать возможность контроля 400-600 контейнеров в минуту. Если производить более ограниченный контроль каждого корпуса контейнера, то темп контроля может превысить 1000-2000 контейнеров в минуту. Для управления временем остановки и временем пошагового перемещения используется серводвигатель. Таким образом, скорость работы шагового механизма и скорость выдачи результата работы программы может быть увеличена при уменьшении времени получения изображения или фотографий без замены частей аппарата.

Как показано, установка 200 для контроля качества может быть оснащена системой отбраковки. Система отбраковки банок содержит выбрасыватель, расположенный между участком пошагового перемещения и производственной очередью 22 для выбраковки индивидуальных корпусов 14 контейнеров, имеющих обнаруженный дефект, из производственного потока последовательно обработанных контейнеров для напитков, прежде чем передавать корпус контейнера на последующую операцию. Выбрасыватель может представлять собой механический подпружиненный выталкиватель, механический рычаг, маятник, плунжер, поршень, тарелку, механизм захвата или иную механическую систему, но в предпочтительном случае выбрасывателем служит сдувающее сопло, такое как воздушный нож 252, включающий в себя источник давления текучей среды, который включается либо посредством ручного управления, либо, что предпочтительно, управляется сигналом из программы, хранящейся в памяти компьютера 400, которая сравнивает результаты контроля посредством камеры со стандартом качества, который задает производитель. Если при сравнении проверяемого корпуса 14 контейнера со стандартом качества будет установлено, что корпус не соответствует стандарту, то включается давление текучей среды, и текучая среда подается через сдувающее сопло на корпус 14 контейнера, что выталкивает корпус 14 контейнера из шагового механизма в лоток отбраковки, и выводит в зону отходов, например в бункер для отходов.

Выбрасыватель расположен между участком пошагового перемещения установки 200 для контроля качества и производственной очередью 22. То есть выбрасыватель способен удалить дефектный корпус 14 контейнера перед последующими операциями производственного процесса 100. Соответственно, выбрасыватель расположен на круге шагового механизма после формирователя изображения и перед передающим колесом или иным выпускающим механизмом.

Согласно одному варианту осуществления, электромеханическая установка 200 для контроля качества содержит компьютер 400, у которого имеется память, в которой хранится исполняемая программа, которая содержит первую программу, управляющую вращением оправки, вторую программу, управляющую перемещением корпусов контейнеров на шаговом механизме, третью программу, управляющую камерой 240, четвертую программу, выполняющую сравнение изображений контейнера с заданным стандартом качества, и пятую программу для активирования удаления дефектного корпуса контейнера из производственной очереди 22.

В виду того в изобретении используется автоматическая подача корпусов контейнеров в установку 200 для контроля качества, проверенные корпуса контейнеров не повреждаются и не загрязняются от соприкосновения с человеком. В настоящее время в большинстве случаев контроль корпусов контейнеров выполняется вручную, и поэтому корпуса контейнеров отправляются в лом, если к ним прикасался человек.

Настоящее изобретение увеличивает надежность продукта. Оно непосредственно приводит к тому, что будет выпускаться меньше некондиционных корпусов контейнеров, поскольку обнаружение дефектов и источника их возникновения происходит быстрее и в более ранний момент.

В том смысле, в каком они используются в настоящем описании, термины «первый», «второй», «третий» и т.п. служат только целям иллюстрации, и не предназначены для какого-либо ограничения вариантов осуществления изобретения. Кроме того, термин «множество» в том смысле, в каком он использован в описании, предназначен для указания любого числа большего единицы в раздельном или объединенном виде, как необходимо вплоть до бесконечно большого числа. Термины «объединенный», «скрепленный» и/или «соединенный» предполагают сведение двух элементов вместе, чтобы образовалась структурная единица (узел), при этом между указанными объединенными, скрепленными или соединенными элементами может быть предусмотрено любое число других элементов, устройств, крепежных элементов и т.п., если не оговорено иное с использованием термина «непосредственно» и/или показано на чертежах. Фраза «последовательно расположены на одной линии» указывает на организацию производства, при которой изготовляемые предметы могут быть перенесены последовательно между производственными установками, при этом любое число производственных установок может быть последовательно расположено на одной линии безотносительно к порядку производственных этапов или процессов, выполняемых на каждой производственном установке. Предполагается, что термин «компьютер», в том смысле, в каком он используется в описании, содержит программируемый интерфейс.

Хотя выше были проиллюстрированы и описаны конкретные варианты осуществления изобретения, предполагается возможность внесения в указанные варианты многочисленных изменений без существенного выхода за рамки идеи и объема изобретения, который ограничивается только объемом прилагаемой формулы изобретения.

Устройство (200) для контроля качества металлических корпусов контейнеров для напитка обрабатывает множество металлических корпусов (14) контейнеров для напитка, продвигая корпуса вдоль участка пошагового перемещения. Шаговый механизм (206) последовательно передает металлические корпуса (14) контейнеров для напитка из производственной очереди (22) через устройство (200), одновременно сохраняя ориентацию корпусов (14) контейнеров. Позиция (228) остановки расположена на участке пошагового перемещения, при этом шаговый механизм (206) доставляет металлические корпуса (14) контейнеров для напитка к позиции (228) остановки. Позиция (232) контроля по вертикали совпадает с позицией (228) остановки, а по горизонтали смещена от позиции (228) остановки. Устройство (240) записи изображения нацелено на позицию (232) контроля, и выполнено с возможностью захвата множества изображений по окружности каждого из металлических корпусов (14) контейнеров для напитка. 2 н. и 11 з.п. ф-лы, 14 ил.

1. Устройство (200) для контроля качества металлических корпусов контейнеров для напитка, содержащее: участок пошагового перемещения, причем предусмотрена возможность отведения части множества металлических корпусов (14) контейнеров для напитка, находящихся в производственной очереди (22), из производственной очереди (22) на участок пошагового перемещения; шаговый механизм (206), выполненный с возможностью последовательной передачи металлических корпусов (14) контейнеров для напитка из производственной очереди (22) металлических корпусов (14) контейнеров для напитка, причем шаговый механизм (206) содержит ряд карманов (218) для корпусов контейнеров для напитка, выполненных с возможностью поддерживать металлические корпуса (14) контейнеров для напитка в заданной ориентации;

позицию (228) остановки, функционально совпадающую с участком пошагового перемещения, причем шаговый механизм (206) выполнен с возможностью доставки металлических корпусов (14) контейнеров для напитка в позицию (228) остановки; позицию (232) контроля, которая по вертикали совпадает с позицией (228) остановки, а по горизонтали смещена от позиции (228) остановки; устройство (240) записи изображения, нацеленное на позицию (232) контроля для захвата множества изображений с круговой поверхности каждого из части металлических контейнеров для напитка, когда каждый из части металлических контейнеров для напитка совершает по меньшей мере один полный оборот;

оправку (220), содержащую в общем цилиндрическую боковую стенку, которая отделяет дистальный конец оправки (220) от проксимального конца оправки (220), причем оправка (220) выполнена с возможностью введения внутрь металлических корпусов (14) контейнеров для напитка, так чтобы дистальный конец располагался рядом с закрытым дном металлического корпуса (14) контейнера для напитка, а проксимальный конец располагался рядом с открытым концом металлического корпуса (14) контейнера для напитка, причем оправка (220) выполнена с возможностью приведения во вращательное движение вокруг центральной оси оправки (220), и центральная ось оправки (220) совпадает с позицией (228) остановки, причем открытый конец металлического контейнера для напитка может быть переведен поверх и вокруг оправки (220); и

источник давления текучей среды, связанный с позицией (228) остановки, причем сила, создаваемая источником давления текучей среды, обеспечивает перемещение металлического корпуса (14) контейнера для напитка от шагового механизма (206) в позиции (228) остановки на оправку (220) в позицию (232) контроля.

2. Устройство (200) по п. 1, отличающееся тем, что дополнительно содержит:

компьютер (400), содержащий хранящуюся в памяти программу, выполненную с возможностью управления движением шагового механизма (206).

3. Устройство (200) по п. 1, отличающееся тем, что дополнительно содержит:

компьютер (400), содержащий хранящуюся в памяти программу, выполненную с возможностью сравнения изображения, записанного устройством (240) записи изображения, с хранящимся в памяти стандартом, для определения соответствия стандарту изображения, нанесенного на металлический корпус контейнера для напитка.

4. Устройство (200) по любому из предшествующих пунктов, отличающееся тем, что дополнительно содержит:

канал обмена данными между устройством (200) для контроля качества и машиной (10) для нанесения изображений на металлические корпуса контейнеров для напитка.

5. Устройство (200) по п. 4, отличающееся тем, что дополнительно содержит:

компьютер (400), содержащий хранящуюся в памяти программу, выполненную с возможностью сравнения изображения, записанного устройством (240) записи изображения, с хранящимся в памяти стандартом, для определения соответствия стандарту изображения, нанесенного на металлический корпус контейнера для напитка, при этом в ответ на результат работы программы предусмотрена возможность передачи сигнала по каналу обмена данными в машину (10) для нанесения изображений на металлические корпуса контейнеров для напитка.

6. Устройство (200) по любому из предшествующих пунктов, отличающееся тем, что дополнительно содержит:

пару колодок (237), разделенных промежутком для размещения между ними металлического корпуса контейнера для напитка, причем предусмотрена возможность удержания металлического корпуса контейнера для напитка между колодками (237), при этом открытый конец металлического корпуса контейнера для напитка опирается на первую колодку, а закрытый конец металлического корпуса контейнера для напитка опирается на вторую колодку.

7. Устройство (200) по любому из предшествующих пунктов, отличающееся тем, что дополнительно содержит:

выбрасыватель, расположенный между участком пошагового перемещения и производственной очередью (22) для выбраковки металлического корпуса контейнера для напитка, имеющего обнаруженный дефект, прежде чем данный металлический корпус контейнера для напитка, имеющий обнаруженный дефект, будет передан на последующие операции производственного процесса, при этом предусмотрена возможность управления выбрасывателем посредством сигнала, поступающего из программы, записанной в памяти компьютера (400).

8. Способ контроля качества металлического корпуса контейнера для напитка, содержащего изображение, нанесенное с помощью ротационной машины (10) сухой офсетной печати для нанесения изображений на корпуса контейнеров для напитка, содержащий этапы, на которых:

обеспечивают установку для контроля качества после операции нанесения изображения и перед операцией формирования шейки и отгиба кромки;

обрабатывают производственную очередь (22), содержащую множество металлических корпусов (14) контейнеров для напитка, посредством машины (10) для нанесения изображений, при этом изображение наносят на каждый металлический корпус контейнера;

отводят часть множества металлических контейнеров для напитка из производственной очереди (22) в установку для контроля качества после этапа обработки;

последовательно подают каждый из части множества металлических корпусов (14) контейнеров для напитка в шаговый механизм (206) установки для контроля качества;

пошагово перемещают каждый из части множества металлических контейнеров для напитка вдоль участка пошагового перемещения к позиции (228) остановки;

записывают изображения каждого из части множества металлических контейнеров для напитка;

передают каждый из части множества металлических контейнеров для напитка из позиции (228) остановки на позицию (232) контроля, которая по вертикали совпадает с позицией (228) остановки, а по горизонтали смещена от позиции (228) остановки, при этом с позицией (232) контроля связана поворотная цилиндрическая оправка (220), причем каждый из части множества металлических контейнеров для напитка по одному загружают на оправку (220) и вращают вместе с оправкой (220), одновременно выполняя этап записи изображений; и

обеспечивают силу от источника давления текучей среды, которая переносит металлический корпус контейнера для напитка из позиции (228) остановки на оправке (220) в позицию (232) контроля во время этапа переноса.

9. Способ по п. 8, отличающийся тем, что дополнительно содержит этап, на котором:

обеспечивают компьютер (400), содержащий хранящуюся в памяти программу, которая сравнивает изображение, записанное посредством устройства (240) записи изображения, со стандартом, хранящимся в памяти, для определения соответствия стандарту изображения, нанесенного на металлический корпус контейнера для напитка.

10. Способ по п. 8, отличающийся тем, что дополнительно содержит этап, на котором:

обеспечивают компьютер (400), содержащий хранящуюся в памяти программу, которая сравнивает записанные изображения со стандартом, хранящимся в памяти, для определения соответствия стандарту изображения, нанесенного на металлический корпус контейнера для напитка, причем в ответ на результат работы программы передают сигнал по каналу обмена данными между установкой для контроля качества и ротационной машиной (10) сухой офсетной печати для нанесения изображений на металлические корпуса контейнеров для напитка.

11. Способ по п. 10, отличающийся тем, что дополнительно содержит этап, на котором:

в ответ на указанный сигнал автоматически вносят изменения в работу ротационной машины (10) сухой офсетной печати для нанесения изображений на металлические корпуса контейнеров для напитка.

12. Способ по любому из пп. 8-10, отличающийся тем, что дополнительно содержит этап, на котором:

отслеживают отличительный признак или положение по меньшей мере одного из части множества металлических корпусов (14) контейнеров для напитка в производственной очереди (22).

13. Способ по п. 12, отличающийся тем, что дополнительно содержит этап, на котором:

связывают отличительный признак или положение по меньшей мере одного из части множества металлических корпусов контейнеров для напитка с конкретным офсетным полотном на ротационной машине (10) сухой офсетной печати для нанесения изображений на металлические корпуса контейнеров для напитка.

| WO 2016017610 A1, 04.02.2016 | |||

| US 2014253718 A1, 11.09.2014 | |||

| WO 2012054655 A1, 26.04.2012. |

Авторы

Даты

2019-11-29—Публикация

2017-05-19—Подача