Изобретение относится к ионно-плазменной технологии и может быть использовано для упрочнения поверхности изделий машиностроения, в частности, режущего инструмента.

Известен способ химико-термической обработки изделий в тлеющем разряде, включающий зажигание тлеющего разряда между вакуумной камерой (анодом) и размещенным внутри камеры изделием (катодом) в среде химически активного газа (азота, метана и др.), нагрев изделия ионной бомбардировкой и выдержку изделия в активной газовой плазме при рабочей температуре в течение необходимого времени (Бабат-Захряпин А.А., Кузнецов Г.Д. Химико-термическая обработка в тлеющем разряде. М.: Атомиздат, 1975, с. 176).

Недостатком способа является сильная зависимость тока разряда от давления и сорта газа, а также интенсивный нагрев острых кромок изделий ускоренными ионами, приводящий, в частности, к перегреву и отпуску режущих кромок инструмента.

Известен способ обработки изделий, включающий заполнение плазмой вакуумно-дугового разряда рабочей камеры с установленными внутри нее изделиями, и подачу на изделия отрицательного потенциала [Дороднов A.M., Петросов В.А. О физических принципах и типах вакуумных технологических плазменных устройств. - Журнал технической физики, 1981, т. 51, N 3, с. 504-524]. При давлении менее 0,01 Па камера заполнена металлической плазмой, и при отрицательном потенциале изделий относительно камеры до 1 кВ и выше скорость распыления поверхности изделий ионами металла, например, титана превышает скорость конденсации металла, происходит ионная очистка поверхности и нагрев изделий до необходимой температуры. После подачи в камеру активного газа (например, азота) и снижения отрицательного потенциала изделий до 100 В при давлении газа ~ 0,5 Па происходит конденсация с ионной бомбардировкой (КИБ) и синтез на поверхности изделия покрытия (например, из нитрида титана) толщиной 3-5 мкм. Тонкие износостойкие покрытия повышают срок службы изделий в несколько раз. Однако при нагреве до температуры синтеза ~ 450°С массивных изделий, доза ионного облучения значительно превышает дозу, необходимую для очистки поверхности от загрязнений. В результате происходит травление поверхности ионами и снижение класса чистоты ее обработки, перегрев, отпуск и затупление их острых кромок, например, режущих кромок инструмента. Кроме того, тонкое покрытие из нитрида титана с микротвердостью ~ 2500 HV даже на поверхности изделия из быстрорежущей стали с микротвердостью ~ 900 HV подвержено хрупкому разрушению при упругих и пластических деформациях основы под действием сил, возникающих при эксплуатации изделия. Чтобы противостоять хрупкому разрушению, нужно значительно повысить твердость поверхностного слоя изделия с толщиной, на порядок превышающей толщину покрытия.

Недостатками способа являются снижение класса чистоты обработки поверхности изделий в результате травления ионами, перегрев и затупление острых кромок изделий, а также хрупкое разрушение твердого покрытия при повышенных нагрузках.

Наиболее близким по технической сущности к изобретению и выбранным в качестве прототипа является способ комбинированного упрочнения изделий, включающий заполнение газовой плазмой рабочей вакуумной камеры с установленным внутри нее режущим инструментом, нагрев и выдержку режущего инструмента в азотной плазме, и синтез на его поверхности из плазмы износостойкого покрытия из нитрида титана [Григорьев С.Н., Метель А.С., Федоров СВ. Модификация структуры и свойств быстрорежущей стали путем комбинированной вакуумно-плазменной обработки // Металловедение и термическая обработка металлов. 2012. №1 (679). С. 9-14].

В известном способе режущий инструмент, устанавливают в рабочей вакуумной камере и погружают в азотную плазму, получаемую поглощением с помощью специального экрана ионов и атомов титана пропускаемой через экран плазмы вакуумно-дугового разряда с титановым катодом при давлении газа ~ 0,5 Па. На режущий инструмент подают отрицательное напряжение, нагревают его бомбардировкой ускоряемыми из плазмы ионами азота, и выдерживают его в течение 0,5-1 часа при температуре эффективной термодиффузии азота 500°С. После упрочнения поверхности режущего инструмента азотированием убирают

поглощающий экран, а в результате погружают режущий инструмент в плазму титана и азота, и синтезируют на режущем инструменте износостойкие покрытия из нитрида титана. Чтобы повысить качество покрытий, их бомбардируют в процессе синтеза ионами, ускоряемыми из плазмы подаваемым на изделия напряжением ~ 100 В. При азотировании режущего инструмента из быстрорежущей стали упрочняется поверхностный слой толщиной 50-100 мкм, а микротвердость его поверхности повышается от ~ 900 до ~ 1350 HV. Это предотвращает хрупкое разрушение покрытия из нитрида титана толщиной 3-5 мкм с микротвердостью ~ 2500 HV при повышенных нагрузках.

Однако, при азотировании скорость распыления ионами режущих кромок инструмента в 100-1000 раз выше, чем на остальной его поверхности. Радиус режущей кромки в результате распыления заметно повышается. Дополнительно он увеличивается на величину, равную толщине износостойкого покрытия после его осаждения. В результате рассматриваемой комбинированной упрочняющей обработки режущий инструмент, особенно инструмент для чистовой обработки, может оказаться тупым и непригодным для использования.

Недостатком известного способа, в том числе технической проблемой является затупление режущего инструмента после его комбинированного упрочнения.

Задачей предложенного решения является разработка способа комбинированного упрочнения режущего инструмента азотированием и осаждением износостойкого покрытия, приводящего к заточке инструмента.

Технический результат - расширение эксплуатационных возможностей использования способа комбинированного упрочнения режущего инструмента для микроинструмента и инструмента для чистовой обработки, увеличение срока службы инструмента за счет его упрочнения и снижение шероховатости обрабатываемой им поверхности изделия за счет его заточки.

Поставленный технический результат достигается тем, что в способе комбинированного упрочнения режущего инструмента, включающем заполнение газовой плазмой рабочей вакуумной камеры с установленным внутри нее режущим инструментом, нагрев и выдержку режущего инструмента в азотной плазме, и синтез на его поверхности из плазмы износостойкого

покрытия, отличающийся тем, что сначала режущий инструмент нагревают и затачивают посредством бомбардировки пучком быстрых атомов аргона в аргоновой плазме, затем в рабочую вакуумную камеру подают азот и нагрев и выдержку режущего инструмента проводят в азотной плазме при температуре эффективной термодиффузии азота 500°С, поддерживаемой посредством бомбардировки пучком быстрых молекул азота, затем в рабочую вакуумную камеру подают смесь аргона и азота и с помощью магнетронного распылительного устройства в плазме титана, азота и аргона синтезируют на поверхности режущего инструмента износостойкое покрытие из нитрида титана при бомбардировке его в процессе синтеза импульсными пучками быстрых атомов аргона и быстрых молекул азота.

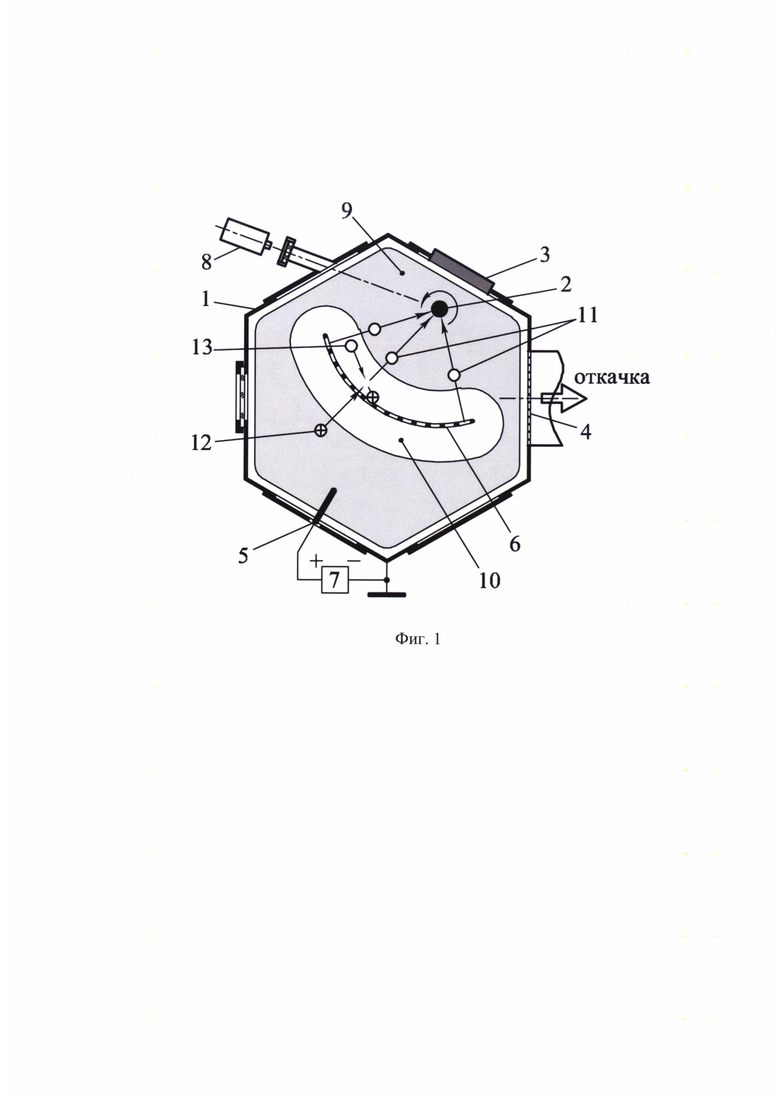

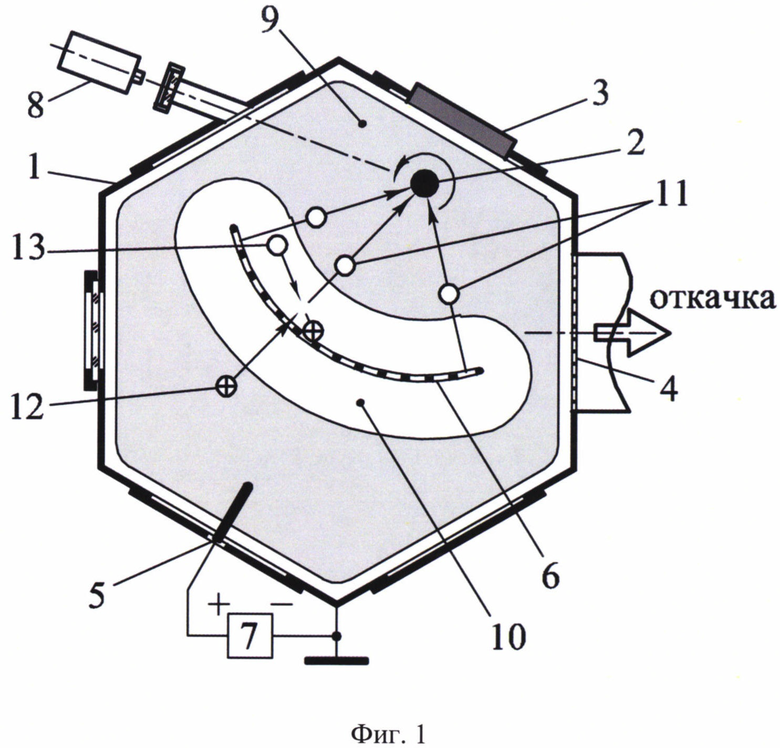

Способ поясняется чертежом.

На Фиг. 1 изображена схема устройства для реализации способа. Оно содержит рабочую вакуумную камеру 1 с установленным внутри нее режущим инструментом 2, мишень 3 магнетронного распылительного устройства и плоскую сетку 4 на боковой стенке рабочей вакуумной камеры 1, анод 5 внутри нее, криволинейную сетку 6, закрепленную на установленном наверху камеры вводе напряжения (на Фиг. 1 не показан), источник питания разряда 7 и пирометр 8. На схеме обозначены также плазма 9, слой объемного заряда 10, быстрые нейтральные атомы 11, ионы 12 и молекулы газа 13.

Способ комбинированного упрочнения режущего инструмента 2 заключается в заполнении газовой плазмой 9 рабочей вакуумной камеры 1 с установленным внутри нее режущим инструментом 2, нагреве и выдержке режущего инструмента 2 в азотной плазме 9, и синтез на его поверхности из плазмы износостойкого покрытия, отличающийся тем, что сначала режущий инструмент 2 нагревают и затачивают посредством бомбардировки пучком быстрых атомов аргона 11 в аргоновой плазме 9, затем в рабочую вакуумную камеру 1 подают азот и нагрев и выдержку режущего инструмента 2 проводят в азотной плазме 9 при температуре эффективной термодиффузии азота 500°С, поддерживаемой посредством бомбардировки пучком быстрых молекул азота 11, затем в рабочую вакуумную камеру 1 подают смесь аргона и азота и с помощью магнетронного распылительного устройства в плазме 9 титана, азота и

аргона синтезируют на поверхности режущего инструмента 2 износостойкое покрытие из нитрида титана при бомбардировке его в процессе синтеза импульсными пучками быстрых атомов аргона 11 и быстрых молекул азота 11.

Способ комбинированного упрочнения режущего инструмента реализуется следующим образом. В рабочей вакуумной камере 1 с анодом 5 внутри нее и мишенью 3 магнетронного распылительного устройства на ее боковой поверхности устанавливают вертикально на изолированном от рабочей вакуумной камеры 1 вращающемся держателе на расстоянии ~ 6 см от мишени 3 упрочняемый инструмент 2, например, развертку из быстрорежущей стали Р6М5. Рабочую вакуумную камеру 1 герметизируют, через плоскую сетку 4 на ее боковой поверхности откачивают воздух до давления 0,001 Па и затем напускают в нее рабочий газ, например, аргон до давления ~ 0,5 Па. Подачей на анод 5 напряжения до 1 кВ от источника питания 7 поджигают тлеющий разряд с током 0,5-5 А и напряжением 300-600 В, а в результате заполняют рабочую вакуумную камеру 1 достаточно однородной аргоновой плазмой 9. Подают высокое напряжение отрицательной полярности на криволинейную сетку 6, закрепленную на установленном на рабочей вакуумной камере 1 вводе напряжения (на Фиг. 1 не показан), а в результате бомбардируют развертку 2 быстрыми атомами аргона 11, образующимися при столкновениях с перезарядкой ускоренных ионов 12 с молекулами газа 13 в слое объемного заряда 10 у поверхности сетки 6. Режущие кромки развертки распыляются пучком с такой же скоростью, как и остальная ее поверхность. Поэтому радиус режущей кромки в течение часа снижается от 7 до 3 мкм. После нагрева и заточки развертки 2 в рабочую вакуумную камеру 1 вместо аргона подают азот и выдерживают развертку 2 в течение часа в азотной плазме 9 при температуре эффективной термодиффузии азота ~ 500°С, поддерживаемой бомбардировкой пучком быстрых молекул азота 11 и контролируемой пирометром 8. В результате микротвердость поверхности повышается от ~ 900 до ~ 1350 HV, а радиус режущей кромки снижается от 3 до 1 мкм. Затем в камеру подают смесь аргона с азотом (15%), а на криволинейную сетку 6 подают импульсы напряжения длительностью 50 мкс с амплитудой 3 кВ, следующие с частотой 50 Гц. Включив магнетронную распылительную систему, создают плазму 9 титана,

аргона и азота и синтезируют на развертке 2 покрытие из нитрида титана толщиной 3 мкм, бомбардируя его во время синтеза импульсными пучками быстрых атомов аргона и быстрых молекул азота. Бомбардировка импульсными пучками не снижает скорость осаждения синтезируемого покрытия в результате распыления быстрыми атомами, а лишь улучшает адгезию и другие свойства покрытия. Благодаря заточке развертки 2 быстрыми атомами аргона и быстрыми молекулами азота радиус ее режущей кромки после упрочнения азотированием и осаждением твердого покрытия из нитрида титана толщиной 3 мкм составляет 4 мкм, что меньше среднего радиуса режущих кромок развертки ~ 7 мкм до ее упрочнения. Таким образом, способ комбинированного упрочнения режущего инструмента путем азотирования и последующего осаждения твердого покрытия при нагреве инструмента пучками быстрых атомов аргона и быстрых молекул азота обеспечивает его заточку.

По сравнению с прототипом предлагаемый способ позволяет упрочнять режущий инструмент без затупления его режущих кромок и даже затачивать инструмент в процессе его упрочнения. Это в свою очередь увеличивает срок его службы и снижает шероховатость обрабатываемой им поверхности изделия.

Изложенное позволяет сделать вывод о том, что поставленная задача - разработка способа комбинированного упрочнения режущего инструмента азотированием и осаждением износостойкого покрытия, приводящего к заточке инструмента - решена, а технический результат - расширение возможностей использования комбинированного упрочнения режущего инструмента для микроинструмента и инструмента для чистовой обработки, увеличение срока службы инструмента за счет его упрочнения и снижение шероховатости обрабатываемой им поверхности изделия за счет его заточки - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- способ, воплощающий заявленное техническое решение, при его осуществлении предназначен для упрочнения и заточки режущего инструмента;

- для заявленного способа в том виде, как он охарактеризован в нижеизложенной формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- способ, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный способ соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА | 1988 |

|

SU1605572A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ НА ДЕТАЛЬ НАНОСТРУКТУРИРОВАННОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 2008 |

|

RU2388684C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1992 |

|

RU2062817C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2022056C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОВЕРХНОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2003 |

|

RU2241782C1 |

Изобретение относится к ионно-плазменной технологии и может быть использовано для упрочнения режущего инструмента. Способ комбинированного упрочнения режущего инструмента включает заполнение газовой плазмой рабочей вакуумной камеры с установленным внутри нее режущим инструментом, нагрев и выдержку режущего инструмента в азотной плазме и синтез на его поверхности из плазмы износостойкого покрытия. Сначала режущий инструмент нагревают и затачивают посредством бомбардировки пучком быстрых атомов аргона в аргоновой плазме, затем в рабочую вакуумную камеру подают азот и нагрев и выдержку режущего инструмента проводят в азотной плазме при температуре эффективной термодиффузии азота 500°С, поддерживаемой посредством бомбардировки пучком быстрых молекул азота. Затем в рабочую вакуумную камеру подают смесь аргона и азота и с помощью магнетронного распылительного устройства в плазме титана, азота и аргона синтезируют на поверхности режущего инструмента износостойкое покрытие из нитрида титана при бомбардировке его в процессе синтеза импульсными пучками быстрых атомов аргона и быстрых молекул азота. Обеспечивается расширение эксплуатационных возможностей использования комбинированного упрочнения режущего инструмента для микроинструмента и инструмента для чистовой обработки, увеличение срока службы инструмента за счет его упрочнения и снижение шероховатости обрабатываемой им поверхности изделия за счет его заточки. 1 ил.

Способ комбинированного упрочнения режущего инструмента, включающий заполнение газовой плазмой рабочей вакуумной камеры с установленным внутри нее режущим инструментом, нагрев и выдержку режущего инструмента в азотной плазме и синтез на его поверхности из плазмы износостойкого покрытия, отличающийся тем, что сначала режущий инструмент нагревают и затачивают посредством бомбардировки пучком быстрых атомов аргона в аргоновой плазме, затем в рабочую вакуумную камеру подают азот и нагрев и выдержку режущего инструмента проводят в азотной плазме при температуре эффективной термодиффузии азота 500°С, поддерживаемой посредством бомбардировки пучком быстрых молекул азота, затем в рабочую вакуумную камеру подают смесь аргона и азота и с помощью магнетронного распылительного устройства в плазме титана, азота и аргона синтезируют на поверхности режущего инструмента износостойкое покрытие из нитрида титана при бомбардировке его в процессе синтеза импульсными пучками быстрых атомов аргона и быстрых молекул азота.

| Григорьев С.Н | |||

| и др | |||

| Модификация структуры и свойств быстрорежущей стали путем комбинированной вакуумно-плазменной обработки | |||

| Металловедение и термическая обработка металлов | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для распиливания камней | 1953 |

|

SU97730A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| US 20150284837 A1, 08.10.2015. | |||

Авторы

Даты

2019-12-03—Публикация

2018-12-24—Подача