Изобретение относится к химико-термической обработке металлических изделий, к проблеме трения и износа и может быть использовано для производства бурового инструмента повышенной износостойкости, любого режущего инструмента и машиностроительных деталей, работающих в условиях контактно-циклического нагружения.

Известен способ повышения износостойкости деталей машин и инструмента методом конденсации из плазменной фазы в условиях ионной бомбардировки на установках типа «Булат» (Патенты № 1536846, 1605572, 1625046). Так, способ химико-термической обработки инструмента по патенту №1605572, включающей нанесение нитрида титана методом конденсации ионной бомбардировки на обрабатываемое изделие и азотирование в плазме газового вакуумно-дугового разряда, позволяет повысить стойкость режущего инструмента из стали Р6М5 и Т5К10 на 25-40%. Способ упрочнения деталей из нержавеющих сталей (А.С. №№ 1400131, 1625046), включающий триодный способ азотирования в азотной плазме с последующим деазотированием в плазме несамостоятельного тлеющего разряда и нанесения нитрида титана в едином технологическом цикле, позволил повысить ограниченный предел выносливости в агрессивной среде в 1,2 раза.

Однако лучшими режущими свойствами, высокой способностью сопротивляться износу и лучшими усталостными характеристиками обладают наноструктурированные материалы (А.Федоров. Нанокомпозитивные покрытия для снижения трения. Наноиндустрия. - 2007. - №1. С.14-15; В.П.Сергеев, М.В.Федорищева, А.В.Воронов, О.В.Сергеев, С.Г.Псахье. Модификация трибомеханических свойств и структуры нанокомпозитивных покрытий TiN при бомбардировке пучками ионов А1+В и термообработке. Институт физики прочности и материаловедения СО РАН. - С.1545-1548).

Техническая задача, решаемая посредством настоящего изобретения, состоит в получении наноструктурированных покрытий на поверхности обрабатываемых деталей, обладающих более высокими эксплутационными свойствами, в частности износостойкостью и повышенной усталостной прочностью, при расширении функциональных возможностей известной установки.

Поставленная задача решается предложенным способом ионно-плазменного нанесения на деталь наноструктурированного металлического покрытия с использованием высоковольтного вакуумного ввода и установки типа «Булат» с охлаждаемой посадочной частью и проволочным нагревателем-испарителем вокруг этой части, включающем установку детали в вакуумной камере, создание вакуума 0,01 Па, катодную очистку поверхности обрабатываемой детали путем подачи в вакуумную камеру аргона до давления 1-2 Па, нагрева проволочного нагревателя-испарителя до температуры красного каления, отключения нагрева и подачи на деталь постоянного тока напряжением до 1500 В.

Нанесение металлического покрытия на обрабатываемую деталь осуществляют путем нагрева нагревателя-испарителя, подачи в камеру азотоводородной смеси до давления 1-2 Па, приложения напряжения постоянного тока 200-600 В между нагревателем и испарителем и деталью с одновременным охлаждением обрабатываемой детали до получения градиента температур 700-1400°С. Нагреватель-испаритель изготавливают из проволок Al, Ti, V, Cr, Co, Ni, Cu, Zr, Nb, Mo, Ag, Te, Ta, W, Re, Pt, Au или проволок из сплавов этих металлов.

Формирование металлического покрытия происходит в условиях высокого градиента температур между нагревателем-испарителем (анод) из проволоки материала, наносимого на поверхность детали, и деталью (катод), подвергаемой охлаждению через высоковольтный вакуумный ввод. В процессе осаждения ионов металла, являющихся микроскопическими центрами кристаллизации, на охлаждаемую поверхность покрываемой детали формируется слой металла с наноструктурой. При этом невозможны ни диффузионные процессы, ни рост кристаллов.

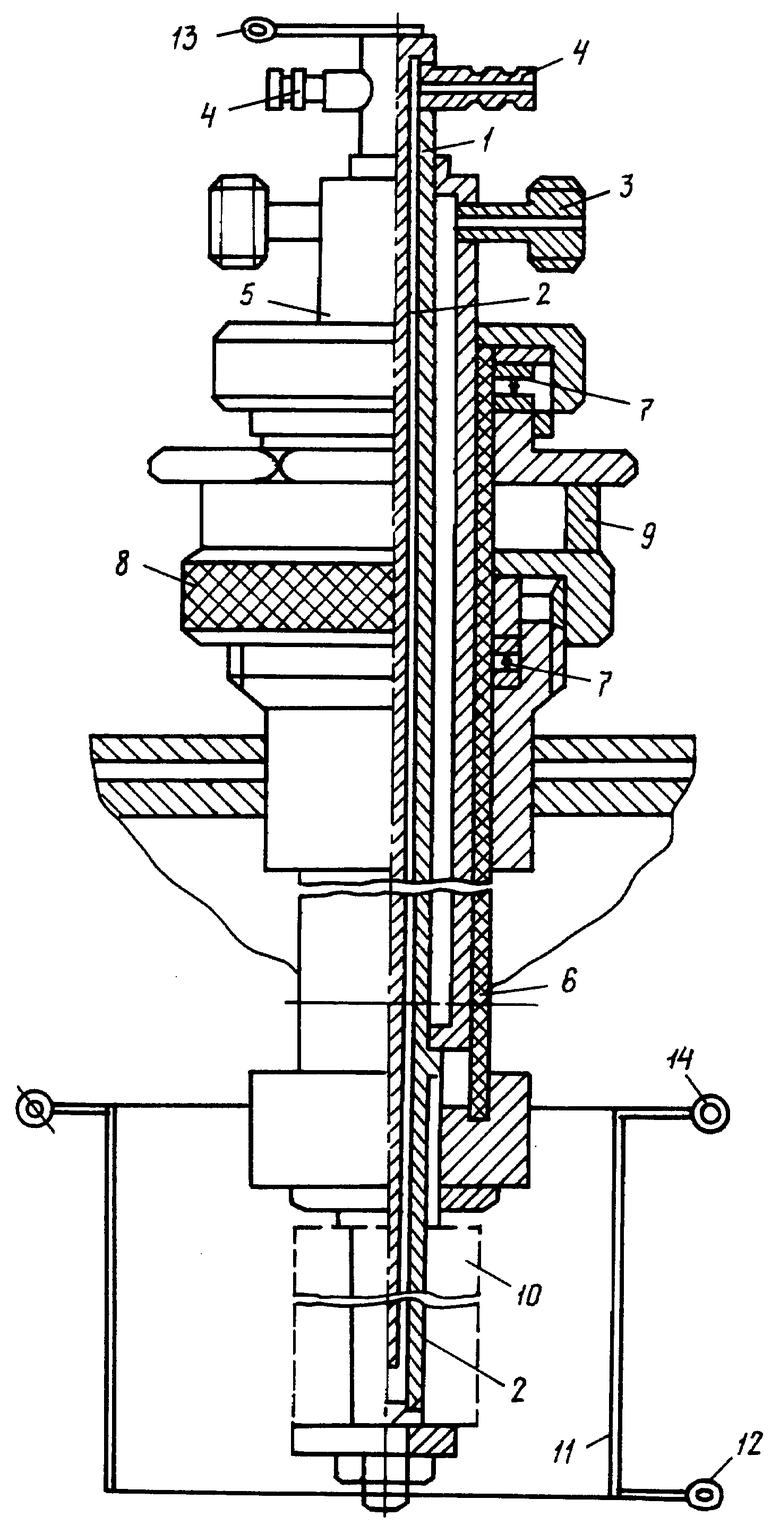

На чертеже представлен высоковольтный вакуумный ввод, с помощью которого реализуется предложенный способ.

Ввод состоит из токопроводящего полого стержня 1 с охлаждаемой посадочной частью, разделенного на две полости перегородкой 2, и штуцеров 3 и 4 для подвода и отвода охлаждающей воды или солевого раствора, наружной трубы 5, являющейся кожухом, в который заливается при необходимости жидкий азот и который служит одновременно токоподводом, трубы 6 из кварца, набора изоляционных колец 7, гайки 8 и опорной изоляционной втулки 9, которая воспринимает вес обрабатываемой детали 10, проволочного нагревателя-испарителя 11, электроподводов питания 12 (анод) и 13 (катод) и электроподвода переменного тока 14 для нагрева проволочного нагревателя-испарителя. Высоковольтный вакуумный ввод установлен в вакуумной камере (не показано).

Способ осуществляется следующим образом. Обрабатываемую деталь 10 устанавливают на охлаждаемую посадочную часть токопроводящего полого стержня 1. В вакуумной камере, в которую помещают высоковольтный вакуумный ввод, создают вакуум 0,01 Па. Катодную очистку поверхности детали осуществляют при подачи в вакуумную камеру аргона до давления 1-2 Па, включат через клеммы 14 нагрев нагревателя-испарителя 11 и доводят температуру последнего до температуры красного каления. Затем отключают нагрев и на обрабатываемую деталь подают напряжение до 1500 В. После катодной очистки осуществляют нанесение металлического покрытия на поверхность детали. Выполняют нагрев нагревателя-испарителя 11 и в камеру подают азотоводородную смесь до давления 1-2 Па. Одновременно осуществляют охлаждение высоковольтного вакуумного ввода путем подачи в токопроводящий полый стержень 1 через штуцер 4 охлаждающего водного или солевого раствора. При этом между нагревателем-испарителем и обрабатываемой деталью прикладывают напряжение постоянного тока порядка 200-600 В. В зависимости от напыляемого металла образуется слой покрытия, который намного лучше сопротивляется износу, чем полученный по известной технологии.

Пример конкретного выполнения

Втулка размером Dн=18 мм, dвн=14 мм, L=20 мм из нормализованной стали 20×13 устанавливается на посадочную часть высоковольтного вакуумного ввода. Проволока нагревателя-испарителя выполнена из нитрида титана (TiN). В вакуумной камере создают вакуум 0,01 Па. Осуществляют катодную очистку втулки в среде аргона при давлении 1,5 Па, нагрев нагревателя-испарителя напряжением постоянного тока на детали 1500 В.

После очистки осуществляют нанесение металлического покрытия (TiN) на деталь в среде азотоводородной смеси при давлении 1,3 Па и при приложении постоянного тока между нагревателем-испарителем и втулкой, равного 400 В, градиент температур при этом равен 1200°С.

Результаты испытаний полученных покрытий сведены в таблице.

Как видно из таблицы, металлическое покрытие с наноструктурой обладает более высокими эксплутационными свойствами, такими как износостойкость и повышенная усталостная прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2012 |

|

RU2494172C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ КОМПРЕССОРА ГТД | 2009 |

|

RU2430992C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2012 |

|

RU2494170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2361013C1 |

| ТЕХНОЛОГИЧЕСКАЯ ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ МАТЕРИАЛА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2563910C1 |

Изобретение относится к способу ионно-плазменного нанесения на деталь наноструктурированного металлического покрытия и может найти применение в химико-термической обработке металлических изделий, работающих в условиях контактно-циклического нагружения. Способ осуществляют с использованием высоковольтного вакуумного ввода к установке типа «Булат» с охлаждаемой посадочной частью и проволочным нагревателем-испарителем вокруг этой части. Деталь устанавливают в вакуумной камере, создают вакуум 0,01 Па. Осуществляют катодную очистку поверхности обрабатываемой детали путем подачи в вакуумную камеру аргона до давления 1-2 Па, нагрева проволочного нагревателя-испарителя до температуры красного каления, отключения нагрева и подачи на деталь постоянного тока напряжением до 1500 В. Нанесение металлического покрытия на обрабатываемую деталь выполняют путем нагрева нагревателя-испарителя, подачи в камеру азотоводородной смеси до давления 1-2 Па, приложения напряжения постоянного тока 200-600 В между нагревателем-испарителем и деталью с одновременным охлаждением обрабатываемой детали до получения градиента температуры 700-1400°С. Техническим результатом изобретения является повышение износостойкости деталей в 5-10 раз. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ ионно-плазменного нанесения на деталь наноструктурированного металлического покрытия с использованием высоковольтного вакуумного ввода к установке типа «Булат» с охлаждаемой посадочной частью и проволочным нагревателем-испарителем вокруг этой части, включающий установку детали в вакуумной камере, создание вакуума 0,01 Па, катодную очистку поверхности обрабатываемой детали путем подачи в вакуумную камеру аргона до давлении 1-2 Па, нагрева проволочного нагревателя-испарителя до температуры красного каления, отключения нагрева и подачи на деталь постоянного тока напряжением до 1500 В, и нанесение металлического покрытия на обрабатываемую деталь путем нагрева нагревателя-испарителя, подачи в камеру азотоводородной смеси до давления 1-2 Па, приложения напряжения постоянного тока 200-600 В между нагревателем-испарителем и деталью с одновременным охлаждением обрабатываемой детали до получения градиента температуры 700-1400°С.

2. Способ по п.1, отличающийся тем, что нагреватель-испаритель изготавливают из проволок Al, Ti, V, Cr, Co, Ni, Cu, Zr, Nb, Mo, Ag, Te, Ta, W, Re, Pt или Au или проволок из сплавов этих металлов.

| Модификация трибомеханических свойств и структуры нанокомпозитных покрытий TiN при бомбардировке пучками ионов Al+B и термообработке | |||

| Институт физики прочности и материаловедения СО РАН, 2007, с.1545-1548 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ИЗНОСОСТОЙКИХ, ПРОЧНЫХ И ЖАРОПРОЧНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2122601C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ СТАЛЬНОЙ ДЕТАЛИ | 1990 |

|

RU2024646C1 |

| СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЧАТОГО ИЗДЕЛИЯ | 1992 |

|

RU2042739C1 |

| ФЕДОРОВ А | |||

| Нанокомпозитные покрытия для снижения трения.: Наноиндустрия, 2007, №1, с.14-15. | |||

Авторы

Даты

2010-05-10—Публикация

2008-08-04—Подача