ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу резки металлического листа, используемого в автомобилях, домашних электроприборах, строительных конструкциях, кораблях, мостах, строительной технике, на различных заводах и т.д. и содержащего железо, медь, цинк, олово, алюминий, титан, магний или сплавы на их основе, в частности, к способу сдвиговой обработки, способному повысить усталостные характеристики и сопротивление водородному охрупчиванию на поверхности среза металлических листов, соединенных сваркой.

УРОВЕНЬ ТЕХНИКИ

[0002]

Штамповка или пробивание или иная резка металлического листа прессом имеет высокую эффективность производства и низкую стоимость обработки, поэтому широко используется для обработки в электронном оборудовании, автомобильных деталях, и т.д. Однако существуют проблемы, заключающиеся в том, что при резке высокопрочных стальных листов с прочностью более чем 1000 МПа, на штампованном торце (поверхности среза) остаточное напряжение растяжения (далее, если явно не указано иное, упоминаемое просто как «остаточное напряжение») становится высоким, легко образуются трещины водородного охрупчивания (также упоминаемые как замедленное разрушение) легко формируются, и усталостная прочность падает.

[0003]

Кроме того, при резке сварной заготовки по индивидуальному заказу (TWB), когда стальные листы соединяются сваркой с листами того же самого типа, или с листами других типов стальных листов, или с другой обрабатываемой деталью, известно, что сопротивление водородному охрупчиванию и усталостное сопротивление дополнительно ухудшаются в поверхности среза зоны сварки, содержащей сварочный металл и зону теплового воздействия (далее упоминаемой просто как «зона сварки»).

[0004]

Следует отметить, что «металлический лист», упоминаемый в настоящем описании, означает холоднокатаный лист или металлический лист толщиной 3,0 мм или меньше, содержащий железо, медь, цинк, олово, алюминий, титан, магний или сплав на их основе, который режется штамповкой или пробиванием путем прессования, затем расширяется у отверстия на срезанной части или формуется с фланцем.

[0005]

Штампованная торцевая поверхность обрабатываемой детали после процесса штамповки состоит из поднутрения, образованного обрабатываемой деталью, вдавливаемой пуансоном, поверхности среза, образованной обрабатываемой деталью, втягиваемой в пространство между пуансоном и штампом (далее упоминаемое просто как «зазор») и локально вытягиваемой, поверхности излома, образованной обрабатываемой деталью, разрушаемой в середине формирования поверхности среза, и заусенцев, образующихся на задней поверхности штампованной обрабатываемой детали.

[0006]

Обычно зазор и форма инструмента регулируются с целью поддержания величины вышеупомянутого поднутрения, поверхности среза, поверхности излома, и заусенцев в штампованном торце в пределах требуемых диапазонов и улучшения растяжимости фланцев, усталостной прочности, сопротивления водородному охрупчиванию и других характеристик торца после обработки.

[0007]

Например, Патентный документ 1 раскрывает использование инструмента, имеющего пуансон и/или штамп с частью лезвия, на передней концевой части которого предусмотрено изгибающее лезвие, имеющее форму выступа и имеющее предопределенный радиус кривизны и угол заплечика лезвия для того, чтобы сделать зазор равным 25% или меньше от толщины обрабатываемой детали и уменьшить механическое упрочнение и остаточное напряжение при растяжении в торце после обработки.

[0008]

Кроме того, Непатентный документ 1 сообщает о создании зазора с отношением его толщины к толщине обрабатываемой детали 1% или меньше для того, чтобы выполнять сдвиговую обработку при высоком напряжении сжатия и уменьшить остаточное напряжение при растяжении в штампованной поверхности. Кроме того, Патентный документ 2 раскрывает методику установки направления, превосходного по пластичности, и установки направления режущей кромки пуансона в форме клина с углом 10° или меньше для выполнения пробивания с превосходной стойкостью к образованию заусенцев.

[0009]

Кроме того, Патентный документ 3 раскрывает пресс-формовочную машину, снабженную верхним штампом для формирования деталей разных типов и нижним штампом для формирования деталей разных типов и одновременного формирования деталей разных типов. Верхний штамп имеет множество частей верхнего штампа для соответствующего формования деталей, держатели заготовок, предусмотренные в центральных частях частей верхнего штампа, и выпуклые режущие части, сформированные выступающими вниз на нижних поверхностях верхних держателей заготовок.

[0010]

Кроме того, PTL 4 раскрывает подравнивающее устройство, содержащее нижнее лезвие, поддерживающее штампованную обрабатываемую деталь, и верхнее лезвие, продвигающееся к нижнему лезвию для сдвига части обрабатываемой детали. Это подравнивающее устройство обеспечивается как единое целое с выступающим лезвием, которое выступает в направлении продвижения верхнего лезвия на части верхнего лезвия и заранее продвигается в обрабатываемую деталь во время опускания верхнего лезвия для разрезания.

[0011]

Если бы было возможно управлять сдвиговой обработкой так, чтобы уменьшить остаточное напряжение в срезанном торце, то было бы возможно улучшить стойкость к водородному охрупчиванию или усталостную прочность (см., например, Патентный документ 1 и Непатентный документ 1). Однако существует проблема с поверхностью среза, формируемой способом, раскрытым в Патентном документе 1. А именно, если сделать форму пуансона однородной в направлении линии реза, то в поверхности среза будет возникать проблема, заключающаяся в том, что трещины легко образуются в зоне сварки, где пластичность и прочность являются низкими.

[0012]

Управляя условиями резки так, чтобы уменьшить остаточное напряжение сварной зоны с учетом приоритета, было бы возможно дополнительно повысить усталостную прочность или стойкость к водородному охрупчиванию на поверхности среза обрабатываемой детали. Однако если сделать зазор между пуансоном и штампом таким, чтобы отношение его толщины к толщине обрабатываемой детали составляло 1% или меньше, как описано в Непатентном документе 1, то появится риск того, что даже небольшое смещение пуансона будет приводить к упиранию пуансона в штамп и поломке пуансона и/или штампа.

[0013]

Кроме того, если зазор между пуансоном и штампом имеет отношение его толщины к толщине обрабатываемой детали 1% или меньше, возникает проблема износа боковой поверхности пуансона и/или штампа, что приводит к изменению зазора и тем самым уменьшает эффект улучшения усталостной прочности или стойкости к водородному охрупчиванию в поверхности среза обрабатываемой детали до несущественной степени.

[0014]

Кроме того, ни одно из способа пробивания, раскрытого в Патентном документе 2, способа прессования, раскрытого в Патентном документе 3, и подравнивающего устройства, раскрытого в Патентном документе 4, не раскрывает сдвиговую обработку, при которой линия резки пересекает зону сварки. Таким образом, ни один из Патентных документов 1-3 не раскрывает условия для уменьшения остаточного напряжения поверхности среза зоны сварки.

СПИСОК ЦИТИРОВАННЫХ ДОКУМЕНТОВ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0015]

Патентный документ 1: японская нерассмотренная опубликованная патентная заявка № 2006-224151

Патентный документ 2: японская нерассмотренная опубликованная патентная заявка № 2014-111283

Патентный документ 3: японская нерассмотренная опубликованная патентная заявка № 2009-183989

Патентный документ 4: японская нерассмотренная опубликованная заявка на полезную модель № 4-060318

[НЕПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0016]

Непатентный документ 1: Proceedings of the 63rd Japanese Joint Conference for the Technology of Plasticity, p. 338.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0017]

Следовательно, с учетом проблем в предшествующем уровне техники, техническая проблема, решаемая настоящим изобретением, заключается в формировании поверхности среза с малым остаточным напряжением и продлении срока службы пуансона при сдвиговой обработке, при которой линия резки пересекает зону сварки в обрабатываемой детали с большой толщиной ступенчатой разности зоны сварки, и/или в обрабатываемой детали, получаемой путем сварки стального листа с прочностью 1000 МПа или больше и другого стального листа (включая стальной лист с прочностью 1000 МПа или больше). В дополнение к этому, задачей настоящего изобретения является предложить способ для сдвиговой обработки, решающий вышеупомянутую техническую проблему. За счет уменьшения остаточного напряжения поверхностные свойства разрушенной поверхности улучшаются, и в результате повышается стойкость к водородному охрупчиванию.

РЕШЕНИЕ ПРОБЛЕМЫ

[0018]

Авторы настоящего изобретения интенсивно изучали методики решения вышеуказанной технической задачи. В результате они нашли, что благодаря обеспечению режущей кромки пуансона выступами, например, клиновидными выступами, на требуемом расстоянии и резке обрабатываемой детали таким образом, чтобы вся или часть зоны сварки была расположена между ми двумя выступами, даже если толщина разности уровней зоны сварки является большой, можно (x) сформировать поверхность среза с небольшим остаточным напряжением и превосходными поверхностными свойствами, и (y) можно подавить прогресс износа выступов режущей кромки с тем, чтобы продлить срок службы пуансона.

[0019]

Кроме того, авторы настоящего изобретения обнаружили, что даже в том случае, когда обрабатываемая деталь представляет собой деталь, полученную сваркой вместе стального листа с прочностью 1000 МПа или более и другого стального листа (включая стальной лист с прочностью 1000 МПа или более), можно (x) сформировать поверхность среза с небольшим остаточным напряжением и превосходными поверхностными свойствами, и (y) можно подавить прогресс износа выступов режущей кромки с тем, чтобы продлить срок службы пуансона.

[0020]

Настоящее изобретение было сделано на основе вышеописанных находок, и его суть заключается в следующем:

[0021]

(1) Способ сдвиговой обработки для резки обрабатываемой детали, полученной путем сварки двух металлических листов, с пересечением зоны сварки обрабатываемой детали с использованием устройства сдвиговой обработки, содержащего по меньшей мере штамп, стопор и пуансон,

в котором пуансон имеет два выступа у его режущей кромки, и

вся или часть зоны сварки обрабатываемой детали располагается между ми двумя выступами пуансона.

[0022]

(2) Способ по п. (1), в котором в поперечном сечении двух выступов, образованном линией хребта лезвия пуансона и направлением перемещения пуансона, обращенные друг к другу стороны двух выступов постепенно расходятся в направлении от концевой части основания пуансона к передним концам выступов.

[0023]

(3) Способ по п. (1) или (2), в котором в поперечном сечении двух выступов, образованном линией хребта лезвия пуансона и направлением перемещения пуансона, формами передних концов двух выступов являются плоская форма, форма дуги или форма наклонной поверхности.

[0024]

(4) Способ по п. (1) или (2), в котором в поперечном сечении двух выступов, образованном линией хребта лезвия пуансона и направлением перемещения пуансона, формы передних концов двух выступов отличаются друг от друга, и обе формы представляют собой плоскую форму, форму дуги или форму наклонной поверхности.

[0025]

(5) Способ по любому из пп. (1) - (4), в котором каждый из двух выступов имеет одну и ту же высоту в направлении, параллельном зоне сварки обрабатываемой детали.

[0026]

(6) Способ по любому из пп. (1) - (4), в котором каждый из двух выступов имеет высоту, постепенно уменьшающуюся в направлении, параллельном зоне сварки обрабатываемой детали.

[0027]

(7) Способ по любому из пп. (1) - (6), в котором расстояние D, в мм, между передними концами двух выступов составляет от 0,8×d или больше до 3,0×d или меньше, где d представляет собой ширину зоны сварки в мм.

[0028]

(8) Способ по любому из пп. (1) - (7), в котором в поперечном сечении, образованном линией хребта лезвия пуансона и направлением перемещения пуансона, площадь S и площадь S' удовлетворяют следующей формуле (1):

0<S≤6⋅S'… (1)

при этом площадь S является площадью, окруженной обращенными друг к другу сторонами двух выступов, линией хребта и линией, соединяющей передние концы двух выступов, и

при этом площадь S' равна 1/2 общей площади соответствующих областей, окруженных в каждом из выступов стороной, обращенной к другому выступу, линией хребта и вертикальной линией, проведенной от переднего конца выступа вниз к линии хребта.

[0029]

(9) Способ по п. (8), в котором

формы двух выступов симметричны относительно оси, параллельной направлению перемещения пуансона, причем

площадь S, окруженная обращенными друг к другу сторонами двух выступов, линией хребта и линией, соединяющей передние концы двух выступов, определяется следующей формулой (2), при этом

площадь S', окруженная в каждом из выступов обращенными друг к другу сторонами двух выступов, линией хребта и вертикальной линией, проведенной от переднего конца выступа вниз к линии хребта, определяется следующей формулой (3), причем

значение следующей формулы (2) и значение следующей формулы (3) удовлетворяют следующей формуле (1):

0<S≤6×S'… (1)

S=(L+D)×H/2={L+(L+2×H×tan(θ))}×H/2… (2)

S'=H×{H×tan(θ)}/2… (3)

0,8×d≤D≤3,0×d

H: высота выступов (мм)

L: расстояние между концевыми частями оснований двух выступов (мм)

θ: угол (°), образуемый в каждом из выступов стороной, обращенной к другому выступу, и вертикальной линией, проведенной из передних концов выступов вниз к линии хребта:

D: расстояние между центрами передних концов двух выступов (мм)

d: ширина зоны сварки (мм)

[0030]

(10) Способ по п. (8) или (9), в котором площадь S в 2 или более раз больше, чем площадь S'.

[0031]

(11) Способ по п. (9), в котором угол θ составляет от 5° до 80°.

[0032]

(12) Способ по любому из пп. (8) - (11), в котором формы двух выступов являются равнобедренными треугольными формами.

[0033]

(13) Способ по любому из пп. (1) - (12), в котором зазор между пуансоном и штампом составляет от 0,5 до 30% толщины обрабатываемой детали.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0034]

В соответствии с настоящим изобретением при сдвиговой обработке, которая режет по линии, пересекающей зону сварки, обрабатываемую деталь с большой толщиной разности уровней зоны сварки и/или обрабатываемую деталь, полученную путем сварки стального листа с прочностью 1000 МПа или более и другого стального листа (включая стальной лист с прочностью 1000 МПа или более), можно сформировать поверхность среза с небольшим остаточным напряжением и превосходными поверхностными свойствами, свойствами растяжения, усталостной прочностью и стойкостью к водородному охрупчиванию, и можно также продлить срок службы пуансона.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0035]

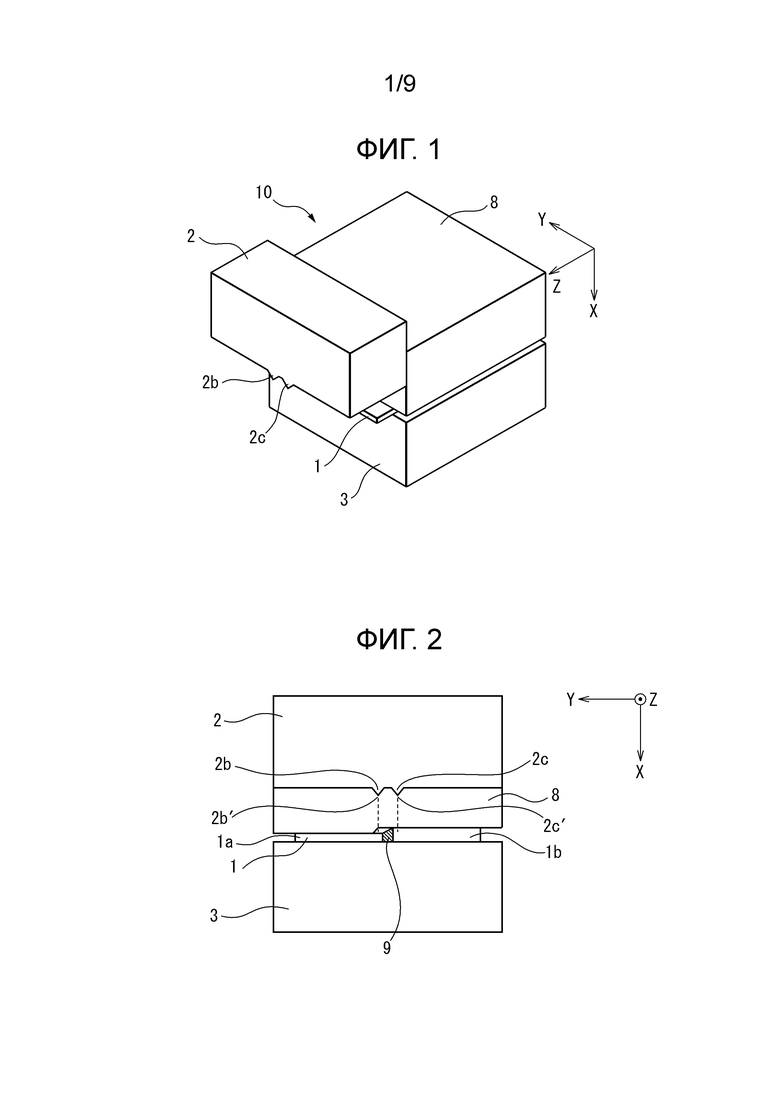

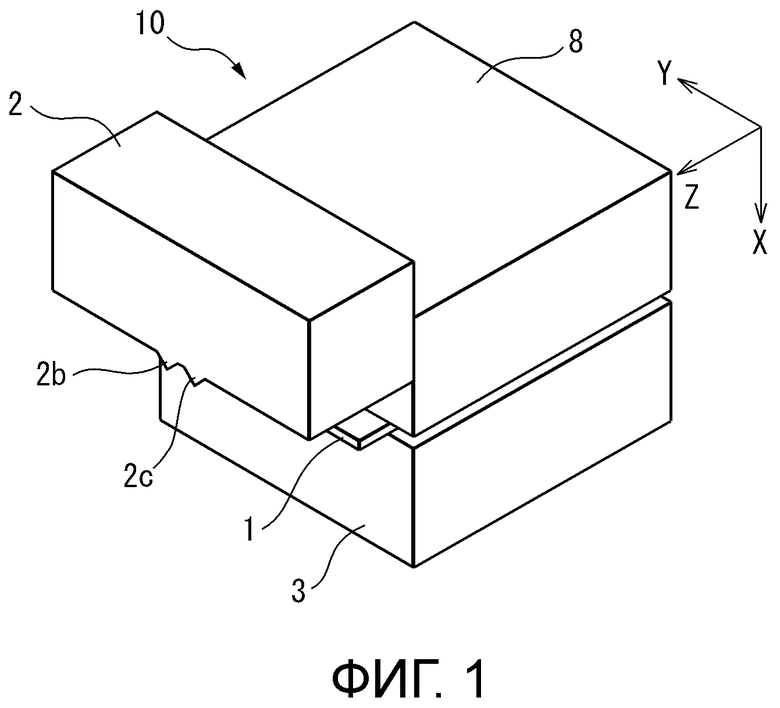

Фиг. 1 показывает один аспект устройства сдвиговой обработки, использующего пуансон, снабженный двумя выступами у его режущей кромки, чтобы резать обрабатываемую деталь, включающую в себя зону сварки.

Фиг. 2 показывает состояние использования устройства сдвиговой обработки, показанного на Фиг. 1, для резки обрабатываемой детали, имеющей разность уровней в зоне сварки, по линии резки, пересекающей зону сварки, с одновременным зажатием всей части зоны сварки с двух сторон выступами.

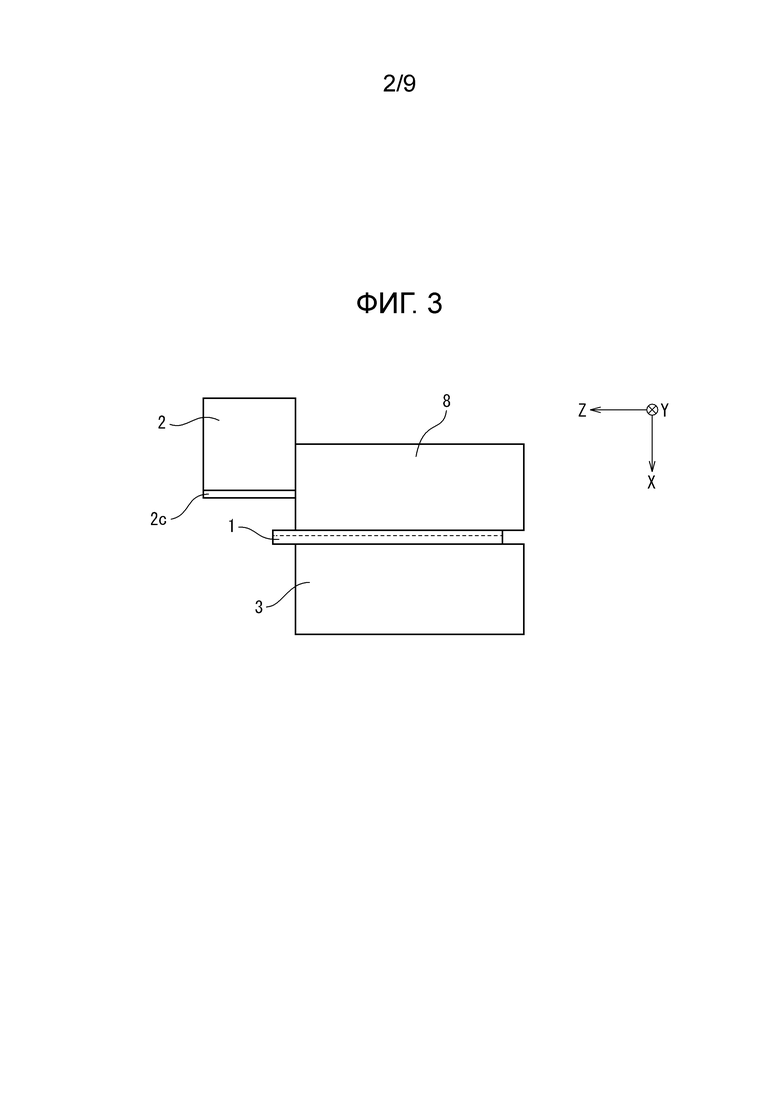

Фиг. 3 показывает состояние боковой поверхности устройства сдвиговой обработки, показанного на Фиг. 1.

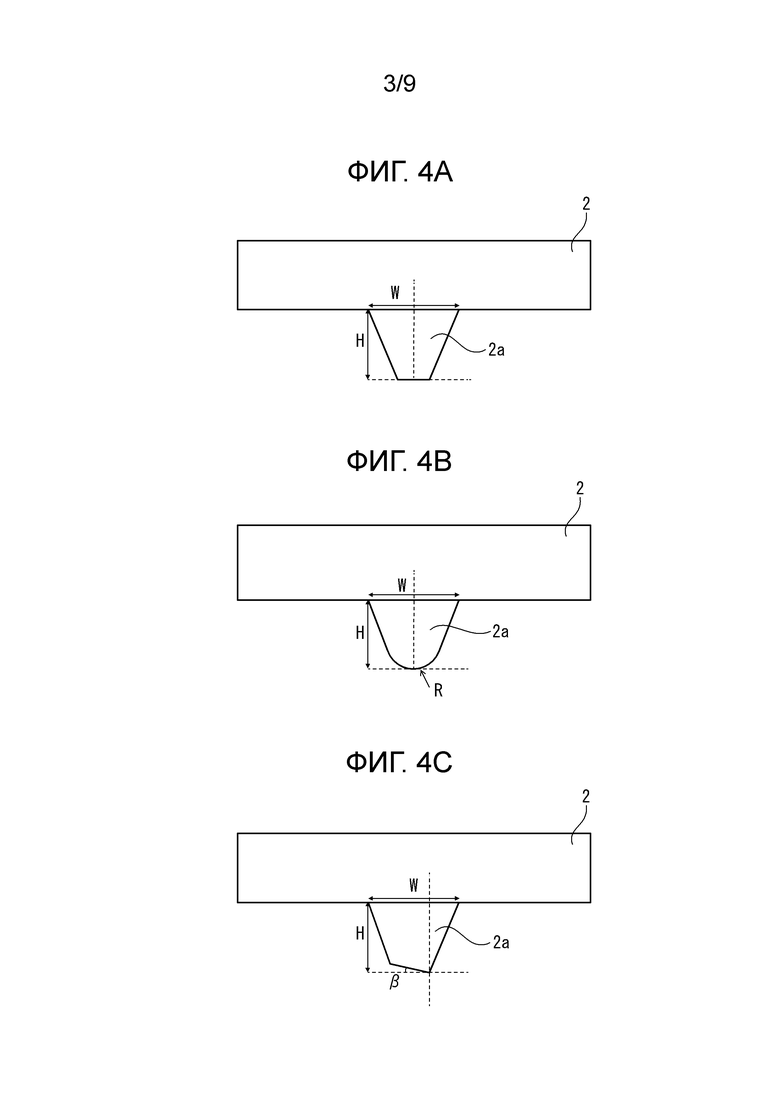

Фиг. 4A - 4C иллюстрируют выступы с различными формами передних концов. Фиг. 4A показывает выступ с плоской формой переднего конца, Фиг. 4B показывает выступ с дугообразной формой переднего конца, и Фиг. 4C показывает выступ с наклонной поверхностью переднего конца (с углом наклона β).

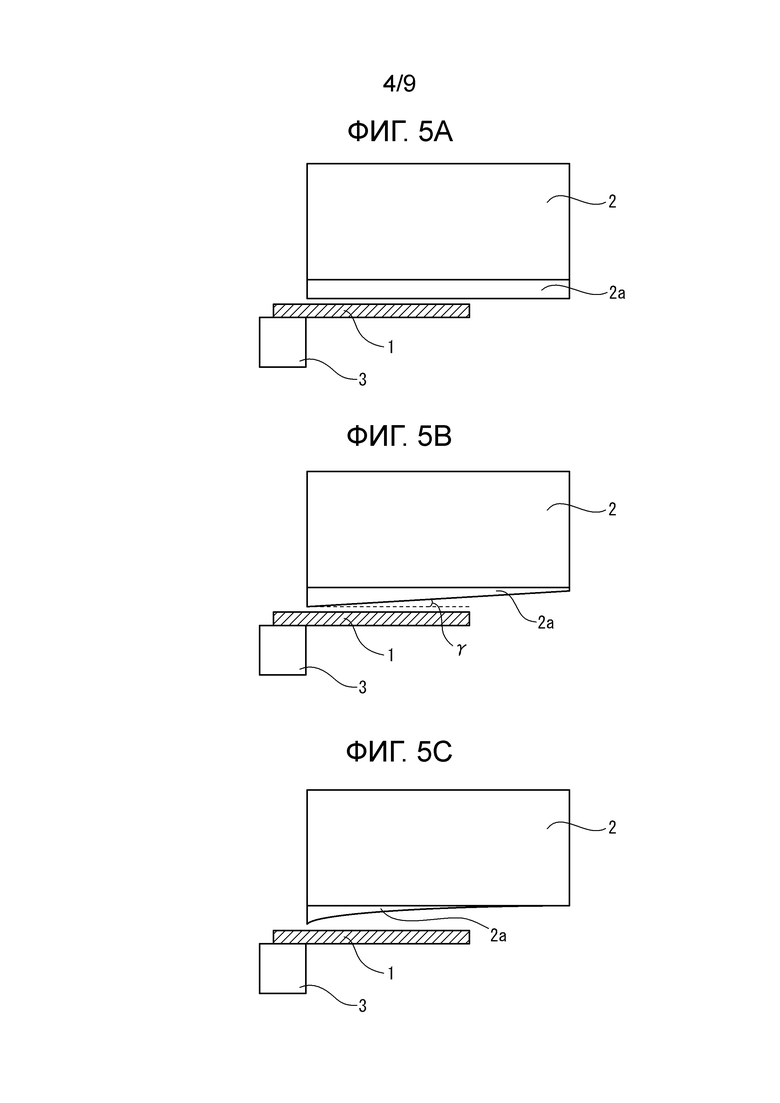

Фиг. 5A - 5C показывают формы выступов в продольных направлениях. Фиг. 5A показывает выступ с одной и той же высотой в продольном направлении, Фиг. 5B показывает выступ с высотой, постепенно уменьшающейся линейно в продольном направлении, и Фиг. 5C показывает выступ с высотой, постепенно уменьшающейся криволинейно в продольном направлении.

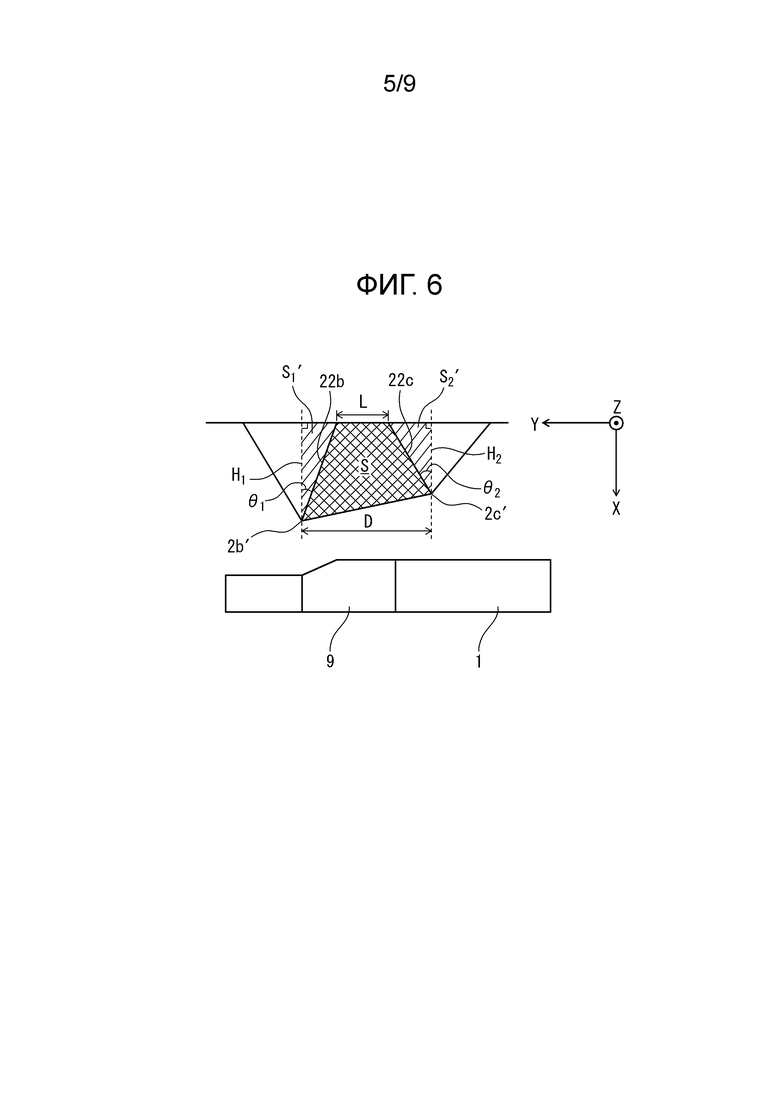

Фиг. 6 схематично показывает поперечное состояние обрабатываемой детали, полученной путем сварки металлических листов с различными толщинами листа, и состояние в поперечном сечении двух выступов, упирающихся с двух сторон зоны сварки обрабатываемой детали, объясняющее основную концепцию способа сдвиговой обработки по настоящему изобретению.

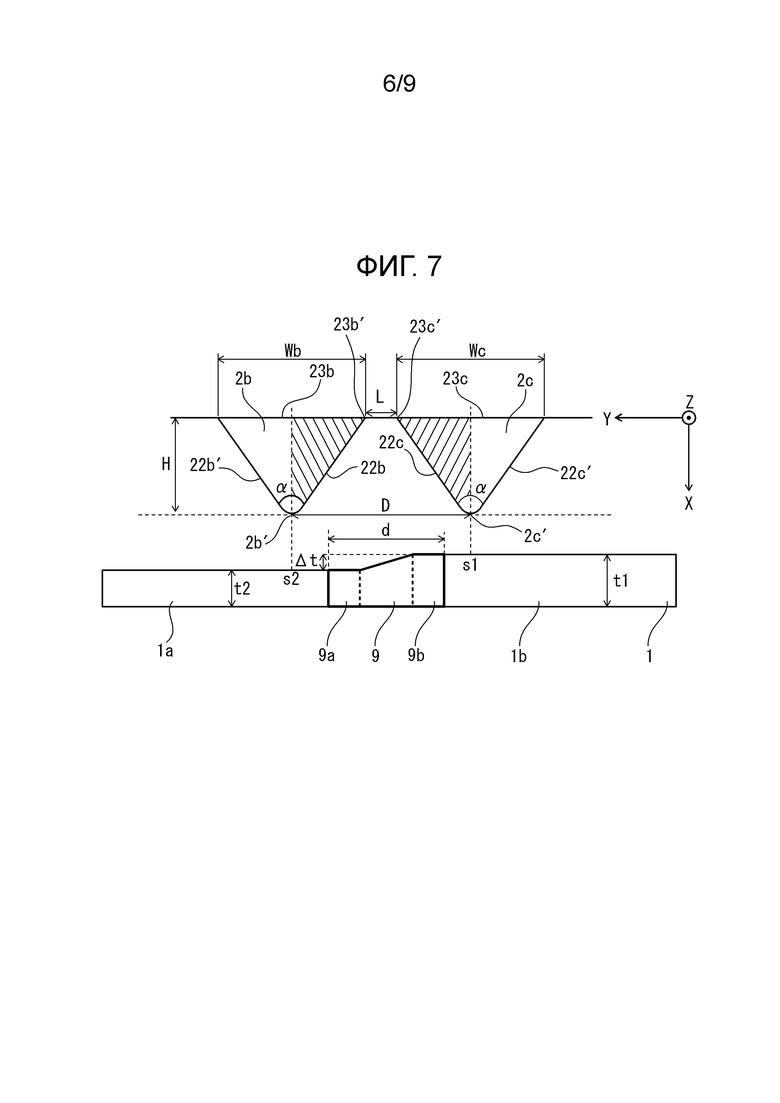

Фиг. 7 объясняет основную концепцию способа для сдвиговой обработки по настоящему изобретению в том случае, когда в поперечном сечении, сформированном линией хребта, образованной лезвием пуансона, и направлением перемещения пуансона, формы двух выступов являются одинаковыми равнобедренными треугольными формами.

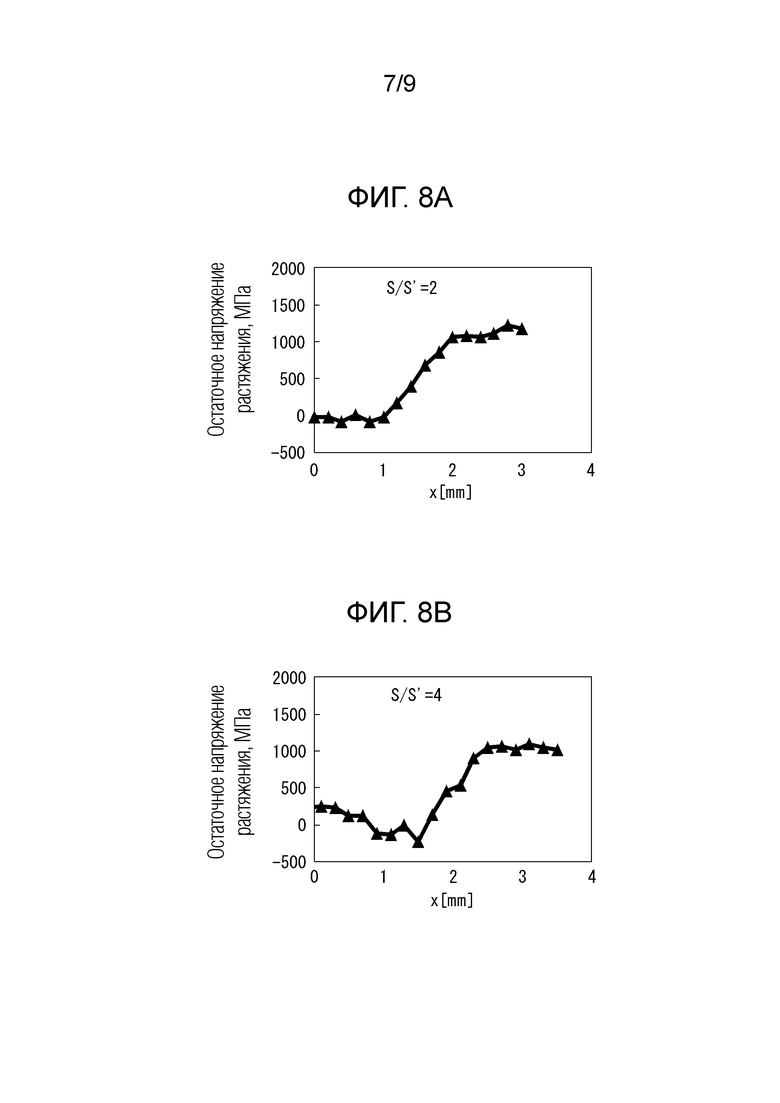

Фиг. 8A и 8B показывают результаты измерения остаточного напряжения в поверхности среза. Фиг. 8A показывает остаточное напряжение в том случае, когда S/S'=2, в то время как Фиг. 8B показывает остаточное напряжение в том случае, когда S/S'=4.

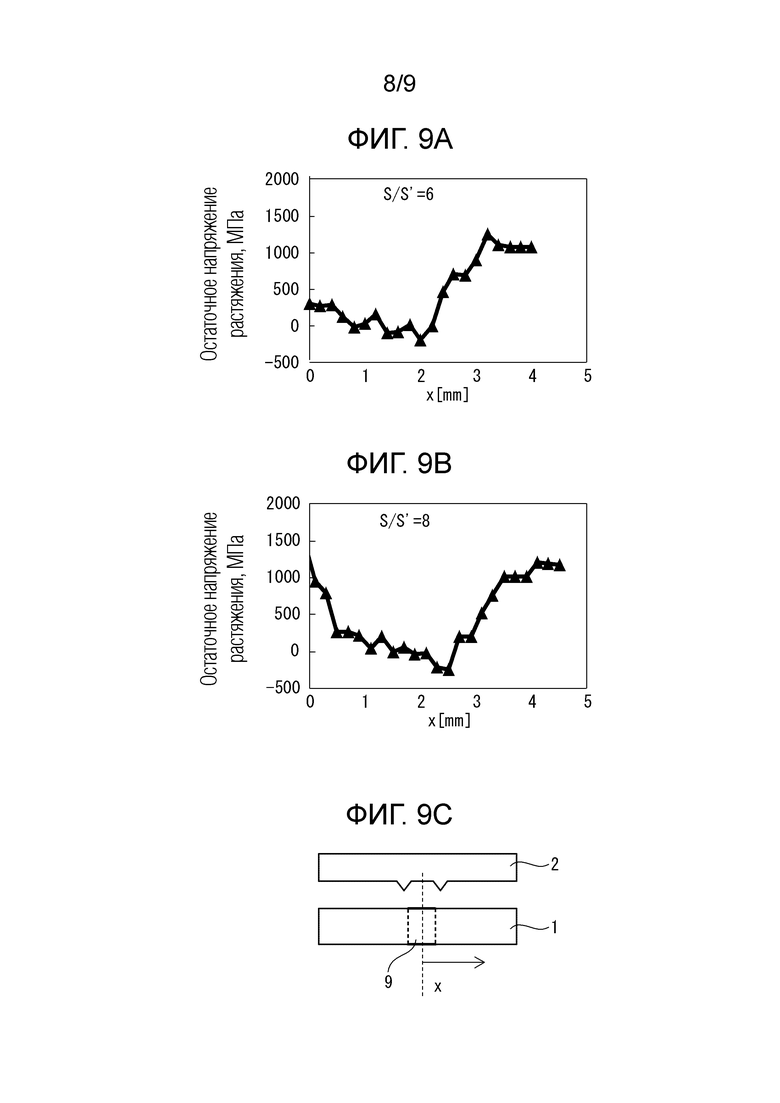

Фиг. 9A - 9C показывают результаты измерения остаточного напряжения в поверхности среза. Фиг. 9A показывает остаточное напряжение в том случае, когда S/S'=6, в то время как Фиг. 9B показывает остаточное напряжение в том случае, когда S/S'=8. Фиг. 9C показывает, что абсциссы на Фиг. 8A и 8B и на Фиг. 9A и 9B являются расстояниями «x» (мм) от положений центра, когда положение центра зоны сварки берется за 0.

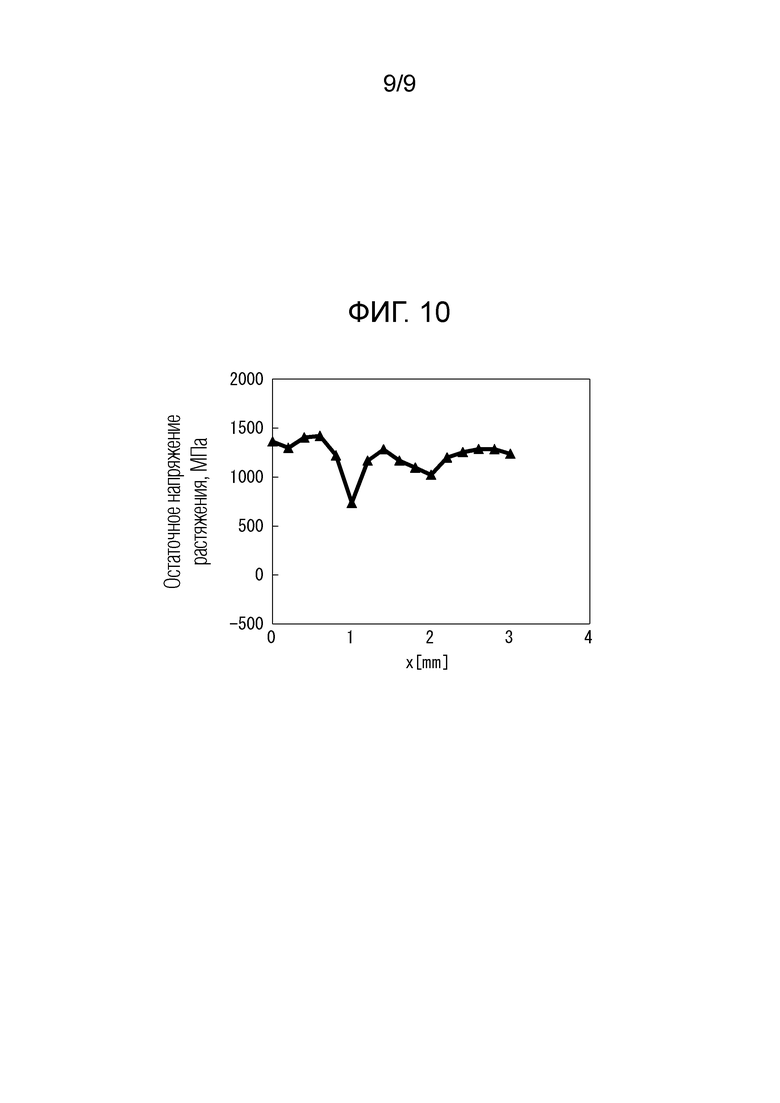

Фиг. 10 показывает результаты измерения остаточного напряжения в поверхности среза при использовании устройства сдвиговой обработки, не имеющего двух выступов у режущей кромки пуансона.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0036]

Ниже с использованием чертежей объясняется способ для сдвиговой обработки по настоящему изобретению (иногда упоминаемый как «способ по настоящему изобретению»).

[0037]

Фиг. 1 представляет собой вид в перспективе одного аспекта устройства сдвиговой обработки, использующего пуансон, снабженный двумя выступами у режущей кромки, для резки обрабатываемой детали, включающей в себя зону сварки. Фиг. 2 представляет собой вид спереди устройства сдвиговой обработки, показанного на Фиг. 1, и показывает состояние закрепления обрабатываемой детали 1 с разностью уровней в зоне сварки штампом 3 и стопором 8 так, чтобы вся или часть зоны 9 сварки обрабатываемой детали 1 располагалась между ми двумя выступами 2b, 2c пуансона, и резки обрабатываемой детали 1 по линии резки, пересекающей зону сварки. Фиг. 3 показывает состояние боковой поверхности устройства сдвиговой обработки, показанного на Фиг. 1. На этом чертеже оси X, Y и Z показывают три взаимно перпендикулярные оси координат.

[0038]

В способе настоящего изобретения «выступы» выступают из режущей кромки пуансона в направлении перемещения пуансона. Предпочтительно выступы становятся меньше по ширине от их концевых частей оснований в направлении к их переднему концу в поперечном сечении, сформированном линией хребта, образуемой лезвием пуансона и направлением перемещения пуансона.

[0039]

На Фиг. 1 и Фиг. 2 показаны «клинообразные» выступы 2b и выступы 2c с острыми формами передних концов, но в способе настоящего изобретения формы передних концов выступов не ограничены конкретными формами, если они способствуют усовершенствованию поверхностных свойств поверхности среза зоны сварки.

[0040]

Фиг. 4A - 4C иллюстрируют примеры выступов с различными формами передних концов. Фиг. 4A показывает выступ с плоской формой переднего конца в поперечном сечении, сформированном линией хребта, образуемой лезвием пуансона и направлением перемещения пуансона. Фиг. 4B показывает выступ с дугообразной формой переднего конца в поперечном сечении, сформированном линией хребта, образуемой лезвием пуансона и направлением перемещения пуансона. Фиг. 4A показывает выступ с наклонной поверхностью переднего конца (с углом наклона β) в поперечном сечении, сформированном линией хребта, образуемой лезвием пуансона и направлением перемещения пуансона. Формы выступов подходящим образом выбираются в соответствии с состоянием обрабатываемой детали и состоянием резки, что будет подробно объяснено позже. Следует отметить, что на чертежах «W» означает ширину концевых частей оснований выступов, а «H» означает высоту выступов.

[0041]

Два выступа формируются у режущей кромки пуансона так, чтобы вся или часть зоны сварки обрабатываемой детали располагалась между ми двумя выступами. Таким образом, два выступа формируются на поверхности пуансона по меньшей мере у режущей кромки так, чтобы зажимать всю или часть зоны сварки обрабатываемой детали с двух сторон от зоны сварки (см. Фиг. 1-3). Однако, как будет объяснено позже, высоты (H) выступов не обязательно должны быть постоянными.

[0042]

Фиг. 5A - 5C показывают примеры форм выступов в продольных направлениях (вертикальных к линии хребта, образуемой лезвием пуансона и направлением перемещения пуансона). Выступ на Фиг. 5A имеет постоянную высоту в продольном направлении, выступ Фиг. 5B постепенно линейно уменьшается по высоте в продольном направлении, и выступ Фиг. 5C постепенно и нелинейно уменьшается по высоте в продольном направлении.

[0043]

Обычно для того чтобы предотвратить разрушение выступов, выступы с постоянной высотой в продольном направлении формируются на поверхности пуансона (см. Фиг. 5A). Однако, принимая во внимание состояние обрабатываемой детали и/или состояние резки, например, когда твердость пуансона, снабженного выступами, может быть гарантирована в достаточной степени по сравнению с обрабатываемой деталью, или когда повреждение пуансона, снабженного выступами, не становится значительным, как показано на Фиг. 5B, также возможно сформировать выступы, постепенно линейно уменьшающиеся по высоте в продольном направлении и, как показано на Фиг. 5C, также возможно сформировать выступы, постепенно криволинейно уменьшающиеся по высоте в продольном направлении.

[0044]

Как показано на Фиг. 1 и Фиг. 2, устройство 10 сдвиговой обработки снабжено пуансоном 2, имеющим два клинообразных выступа 2b и 2c, штампом 3 и стопором 8. Стопор 8 закрепляет обрабатываемую деталь 1, помещенную на штамп 3. Обрабатываемая деталь 1 состоит из двух типов металлических листов, полученных с помощью прокатки (например, стальных листов), отличающихся по толщине листа и сваренных вместе, и имеет зону 9 сварки с разностью уровней в ее центре (см. Фиг. 2).

[0045]

Как показано на Фиг. 2, во время сдвиговой обработки два выступа 2b и 2c, предусмотренные у режущей кромки пуансона 2, упираются в металлический лист 1a и металлический лист 1b и зажимают две стороны зоны 9 сварки с разностью уровней обрабатываемой детали 1, и обрабатываемая деталь 1 режется по линии резки, пересекающей зону сварки. Фиг. 2 показывает состояние резки обрабатываемой детали с разностью уровней в зоне сварки, но способ по настоящему изобретению, естественно, может резать обрабатываемую деталь без разности уровней в зоне сварки (включая обрабатываемую деталь, получаемую путем сварки металлических листов с одинаковой толщиной, которые отличаются по прочности).

[0046]

При проталкивании пуансона 2, как показано пунктирными линиями на Фиг. 2, сначала передний конец 2c' выступа 2c пуансона 2 упирается в толстый металлический лист 1b обрабатываемой детали 1, помещенной на штамп 3. При дальнейшем проталкивании пуансона 2 передний конец 2b' выступа 2b пуансона 2 упирается в тонкий металлический лист 1a обрабатываемой детали 1.

[0047]

При дальнейшем проталкивании вниз пуансон 2 в состоянии с выступами 2b и 2c пуансона 2, зажимающими зону 9 сварки обрабатываемой детали 1 с двух сторон, чтобы давить на обрабатываемую деталь 1, обрабатываемая деталь 1 искривляется так, что ее часть, включающая зону сварки, зажатую выступом 2b и выступом 2c, искривляется вниз. Обрабатываемая деталь 1 режется при получении сдвигающего действия с помощью пуансона 2 и штампа 3 в криволинейном состоянии, искривленном вниз.

[0048]

Вся или часть зоны сварки обрабатываемой детали должна быть расположена между выступами 2b и 2c. Однако предпочтительно вся зона сварки располагается между выступами 2b и 2c, и предпочтительно по меньшей мере весь сварочный металл располагается между выступами 2b и 2c.

[0049]

Фиг. 6 схематично показывает поперечное сечение двух выступов и объясняет основную концепцию способа для сдвиговой обработки настоящего изобретения. На поперечном сечении, формируемом линией хребта, образованной лезвием пуансона и направлением перемещения пуансона (осью Х), площадь, окруженная обращенными друг к другу сторонами 22b, 22c двух выступов, линией хребта и линией, соединяющей передние концы 2b', 2c' двух выступов 2b, 2c, определяется как S. У выступа в левой части Фиг. 6 площадь, окруженная стороной 22b, обращенной к другому выступу, линией хребта и вертикальной линией H1, проведенной из переднего конца 2b' выступа вниз к линии хребта, определяется как S'1. Аналогичным образом, у выступа в правой части Фиг. 6 площадь, окруженная стороной 22с, обращенной к другому выступу, линией хребта и вертикальной линией H2, проведенной из переднего конца 2с' выступа вниз к линии хребта, определяется как S'2. 1/2 суммы площадей поперечных сечений двух выступов (S'1+S'2) определяется как S'. При этом предпочтительно удовлетворяется следующая формула (1):

0<S≤6×S'… (1)

Если площадь S между выступами больше нуля, проявляется эффект связывания. С другой стороны, если площадь S между выступами превышает 6×S', эффект связывания проявляется в недостаточной степени показано, так что площадь S между выступами предпочтительно составляет 6×S' или меньше.

[0050]

Фиг. 1, Фиг. 2 и Фиг. 6 изображают примеры, в которых концевые части оснований двух выступов не перекрываются, но два выступа могут также перекрываться в поперечном сечении. В этом случае достаточно сделать высотой выступов высоту от точки пересечения скошенных поверхностей до передних концов выступов.

[0051]

Для того, чтобы в достаточной степени проявить эффект связывания, площадь S между выступами предпочтительно составляет 2×S' или больше. То есть предпочтительно удовлетворяется следующая формула (1)':

2×S'≤S≤6×S'… (1)'

Более предпочтительным является значение 3×S' или больше.

Кроме того, что касается верхнего предела, для обеспечения надежного проявления эффекта связывания, более предпочтительно, чтобы его значение составляло 5×S' или меньше.

[0052]

Фиг. 7 схематично показывает поперечное сечение обрабатываемой детали, полученной путем сварки металлических листов с различными толщинами листа, а также поперечное сечение двух выступов, упирающихся с двух сторон от зоны сварки обрабатываемой детали. Основная концепция способа для сдвиговой обработки по настоящему изобретению объясняется с использованием Фиг. 7, которая иллюстрируют случай, в котором на поперечном сечении, сформированном линией хребта, образованной лезвием пуансона и направлением перемещения пуансона, формы двух выступов представляют собой одинаковые равнобедренные треугольные формы. Оси X, Y и Z показывают три взаимно перпендикулярные оси координат.

[0053]

Выступ 2b и выступ 2c, предусмотренные у режущей кромки пуансона, предпочтительно имеют одинаковую форму с точки зрения обеспечения однородной сдвигающей силы в направлении линии резки обрабатываемой детали 1. Фиг. 2 показывает одинаковые «клинообразные» выступы. Кроме того, формы выступов предпочтительно являются симметричными слева и справа с точки зрения подавления повреждения передних концов выступов (см. Фиг. 4A и 4B), но также могут быть клиновидными формами, асимметричными слева и справа, если они могут гарантировать поверхность среза, обладающую превосходными поверхностными свойствами (см. Фиг. 4C).

[0054]

Если толщина разности уровней зоны сварки обрабатываемой детали (разность толщин металлических листов) является большой, то для того, чтобы гарантировать однородную сдвигающую силу в направлении ширины обрабатываемой детали (в направлении линии резки), режущая кромка пуансона может быть снабжена выступами различных форм (например, выступом, показанным на Фиг. 4A, и выступом, показанным на Фиг. 4B). Кроме того, она может быть снабжена выступами с формами, симметричными слева и справа (например, выступами, показанными на Фиг. 4A, или выступами, показанными на Фиг. 4B), и выступами с формами, асимметричными слева и справа (например, выступами, показанными на Фиг. 4C).

[0055]

Выступ 2b (2c), как показано на Фиг. 7, предпочтительно становится меньше по ширине от концевой части 23b (23c) основания, смежной с режущей кромкой пуансона, к переднему концу 2b' (2c') выступа на поперечном сечении, сформированном линией хребта, образуемой лезвием пуансона и направлением перемещения пуансона.

[0056]

Ссылочные цифры 22b и 22b' на Фиг. 7 показывают контуры скошенных поверхностей, образующих выступ в левой части Фиг. 7. Поэтому для упрощения далее они упоминаются как «скошенная поверхность 22b». Кроме того, аналогичным образом ссылочные цифры 22c, 22c' показывают контуры скошенных поверхностей выступа в правой части Фиг. 7, так что далее для упрощения они упоминаются как «скошенная поверхность 22c» и т.д.

[0057]

Угол α, образуемый скошенной поверхностью 22b и скошенной поверхностью 22b' (скошенной поверхностью 22c и скошенной поверхностью 22c') предпочтительно составляет от 10° до 160°. Когда угол α составляет менее 10°, выступ становится тонким и легко повреждается. Поэтому предпочтительно он составляет 10° или больше. Более предпочтительно он составляет 30° или больше. С другой стороны, если угол α превышает 160°, эффект сжимающего усилия выступов, действующий на зону сварки и убирающий остаточное напряжение (далее называемый «эффектом связывания») уменьшается, так что угол α предпочтительно составляет 160° или меньше. Более предпочтительно он составляет 140° или меньше.

[0058]

На Фиг. 7 высоты выступа 2b и выступа 2c равны H. Ширина Wb концевой части основания выступа 2b и ширина Wc концевой части основания выступа 2c являются одинаковыми. Выступ 2b и выступ 2c предусматриваются в пуансоне с расстоянием между передним концом 2b' выступа 2b и передним концом 2c' выступа 2c, равным D, и с расстоянием между концевой частью основания 23b выступа 2b и концевой частью основания 23c выступа 2c, равным L.

[0059]

Передний конец 2b' (2c') выступа 2b (2c) формируется в форме дуги в направлении оси Z (см. Фиг. 4B), но передний конец 2b' (2c') может также иметь плоскую форму (см. Фиг. 4A). Путем формирования переднего конца 2b' (2c') в виде дугообразной или плоской формы возможно предотвратить повреждение пуансона. Таким образом, если угол α, образуемый скошенной поверхностью выступа, является острым, этот выступ является склонным к повреждению, но если сделать форму переднего конца дугообразной или плоской, сам выступ и соответственно пуансон могут быть защищены.

[0060]

Обрабатываемая деталь 1 является обрабатываемой деталью, получаемой путем сварки вместе металлического листа 1b с большой толщиной листа t1 и металлического листа 1a с малой толщиной листа t2. Обрабатываемая деталь 1 имеет зону 9 сварки, которая включает в себя зону 9a теплового воздействия металлического листа 1a и зону 9b теплового воздействия металлического листа 1b, и которая имеет ширину «d» и толщину разности уровней Δt (=t1-t2). Следует отметить, что способ по настоящему изобретению также включает в себя резку обрабатываемой детали с Δt=0.

[0061]

При опускании пуансона, имеющего выступ 2b и выступ 2c, передний конец 2c' выступа 2c упирается в точке s1 в металлический лист 1b снаружи от зоны 9b теплового воздействия зоны 9 сварки. При дальнейшем опускании пуансона передний конец 2b' выступа 2b упирается в точке s2 в металлический лист 1a снаружи от зоны 9a теплового воздействия зоны 9 сварки.

[0062]

После того как выступ 2b и выступ 2c упрутся в обрабатываемую деталь 1, выступ 2b и выступ 2c зажимают зону 9 сварки с двух сторон, и фиксируют положение зоны сварки во время сдвиговой обработки. Зона 9 сварки прижимается скошенной поверхностью 22b выступа 2b и скошенной поверхностью 22c выступа 2c с двух сторон во время резки обрабатываемой детали 1.

[0063]

Благодаря сдвиговой обработке возможно формировать поверхность среза с малым остаточным напряжением и превосходными поверхностными свойствами по всей ширине обрабатываемой детали, включая зону сварки. Кроме того, при сдвиговой обработке передние концы выступов пуансона не упираются в зоны теплового воздействия упрочненной зоны сварки, так что по сравнению с тем, когда выступы упираются в зону сварки, возможно уменьшить износ выступов увеличить срок службы пуансона.

[0064]

Фиг. 7 показывает состояние резки обрабатываемой детали, когда вся зона сварки зажата ми двумя выступами с двух сторон от зоны сварки. Однако, также возможно резать обрабатываемую деталь, когда только часть зоны сварки зажата ми двумя выступами с двух сторон. В этом случае формы передних концов выступов, упирающихся в зоны теплового воздействия упрочненной зоны сварки, предпочтительно являются формами, позволяющими гарантировать требуемую силу сдвига и стойкость выступов к износу (например, см. Фиг. 4C).

[0065]

Причина этого заключается в том, что при резке обрабатываемой детали, имеющей зону сварки, посредством резки обрабатываемой детали в таком состоянии, когда два выступа, предусмотренные на пуансоне, зажимают всю или часть зоны сварки, возможно сформировать поверхность среза, обладающую малым остаточным напряжением и превосходными поверхностными свойствами по всей ширине обрабатываемой детали, включая зону сварки (когда линия резки пересекает зону сварки). Причина, по которой получается поверхность среза, обладающая малым остаточным напряжением и превосходными поверхностными свойствами, предположительно является следующей:

[0066]

Выступы упираются с двух сторон во всю или в часть зоны сварки, закрепленной между упирающимися выступами, положение зоны сварки на штампе не сдвигается (то есть обрабатываемая деталь не сдвигается на штампе), и скошенные поверхности выступов создают сжимающее усилие, воздействующее на зону сварки. В этом состоянии происходит резка.

[0067]

В зоне сварки, включая зону теплового воздействия, благодаря подводу тепла во время сварки кристаллические зерна огрубляются, и пластичность и/или ударная вязкость снижаются, поэтому обычно, когда растягивающее напряжение остается в поверхности среза, на ней легко образуются трещины. За счет уменьшения растягивающего напряжения, остающегося в поверхности среза зоны сварки, возможно подавить образование трещин в поверхности среза и/или трещин водородного охрупчивания.

[0068]

При резке зоны сварки в состоянии, в котором сжимающее усилие действует на зону сварки благодаря скошенным поверхностям выступов, после резки остающееся в поверхности среза растягивающее напряжение ослабевает, и может быть сформирована поверхность среза с малым остаточным напряжением. Следовательно, в способе по настоящему изобретению, возможно в значительной степени подавить образование трещин в поверхности среза зоны сварки и/или трещин водородного охрупчивания.

[0069]

Авторы настоящего изобретения фиксировали высоту H выступов и изменяли расстояние D между режущими кромками выступов, расстояние L между концевыми частями оснований выступов и/или угол α скошенной поверхности, и изменяли толщину разности уровней Δt зоны сварки обрабатываемой детали для того, чтобы исследовать состояние образования трещин в поверхностях среза зон сварки, и подтвердили эффект связывания двух выступов, оказываемый на зону сварки.

[0070]

В результате было установлено, что эффект связывания двух выступов, оказываемый на зону сварки, зависит от расстояния D между передними концами выступов или от расстояния L между концевыми частями оснований выступов. Авторы настоящего изобретения установили, что когда площадь S поперечного сечения пространства, сформированного скошенными поверхностями двух выступов и покрывающего всю или часть зоны сварки (иногда упоминаемого как «пространство выступа»), удовлетворяет следующей формуле (1) относительно 1/2 площади поперечного сечения 2S' выступов (=S'), эффект связывания двух выступов, оказываемый на зону сварки, заметно проявляется независимо от Δt.

[0071]

2×S'≤S≤6×S'… (1)

S=(L+D)×H/2={L+(L+2×H×tan(α/2))}⋅H/2

S'=H×{H×tan(α/2)}/2

0,8×d≤D≤3,0×d

H: высота выступов (мм)

L: расстояние между концевыми частями оснований двух выступов (мм)

α: угол, образуемый обращенными друг к другу скошенные поверхностями выступов (°)

D: расстояние между центрами передних концов двух выступов (мм)

d: ширина зоны сварки (мм)

[0072]

Кроме того, когда формы двух выступов симметричны слева и справа, возможно получить результаты, подобные тому случаю, когда формы двух выступов представляю собой равнобедренные треугольные формы. Когда формы двух выступов симметричны слева и справа, на Фиг. 6 это может быть выражено как θ1=θ2=θ, H1=H2=H.

[0073]

Таким образом, в поперечном сечении, сформированном линией хребта, образуемой лезвием пуансона и направлением перемещения пуансона, в случае, если формы двух выступов симметричны относительно оси, параллельной направлению перемещения пуансона, когда площадь S, окруженная обращенными друг к другу сторонами двух выступов, линией хребта и линией, соединяющей передние концы двух выступов, определяется следующей формулой (2), площадь S', окруженная стороной каждого выступа, обращенной к другому выступу, линией хребта и вертикальной линией, проведенной из переднего конца выступа вниз к линии хребта, определяется следующей формулой (3), и значение следующей формулы (2) и значение следующей формулы (3) удовлетворяют следующей формуле (1), оказываемый на зону сварки эффект связывания двух выступов, проявляется в значительной степени:

[0074]

0<S≤6×S'… (1)

S=(L+D)×H/2={L+(L+2×H×tan(θ))}×H/2… (2)

S'=H×{H×tan(θ)}/2… (3)

0,8×d≤D≤3,0×d

H: высота выступов (мм)

L: расстояние между концевыми частями оснований двух выступов (мм)

θ: угол (°), образуемый в каждом из выступов стороной, обращенной к другому выступу, и вертикальной линией, проведенной от переднего конца выступа к линии хребта

D: расстояние между центрами передних концов двух выступов (мм)

d: ширина зоны сварки (мм).

[0075]

По той же самой причине, что и в том случае, когда формы двух выступов представляют собой равнобедренные треугольники, угол θ предпочтительно составляет от 5° до 80°. Более предпочтительно он составляет от 15 до 70°. Кроме того, предпочтительно площадь S в 2 раза или больше превышает площадь S' и удовлетворяет следующей формуле (1)':

2×S'≤S≤6×S'… (1)'

[0076]

Как показано на Фиг. 6, в том случае, когда формы двух выступов являются асимметричными, когда площадь, окруженная обращенными друг к другу сторонами 22b, 22c двух выступов, линией L хребта и линией D, соединяющей передние концы 2b', 2c' двух выступов 2b, 2c, определяется следующей формулой (4), сумма площадей S'1 и S'2, окруженных сторонами 22b, 22c, обращенными к другому выступу в каждом из выступов, линией L хребта и вертикальными линиями H1, H2, проведенными от передних концов 2b', 2c' выступов вниз к линии L хребта, определяется следующей формулой (5), значение следующей формулы (4) и значение следующей формулы (5) удовлетворяют следующей формуле (1), и соотношение между шириной «d» зоны сварки и расстоянием D между центрами передних концов двух выступов удовлетворяют следующей формуле (6), эффект от двух выступов, ограничивающих зону сварки, проявляется в значительной степени:

[0077]

0<S≤6×S'… (1)

S=D×(H1+H2)×1/2-(S'1+S'2)=(H1cosθ1+L+H2cosθ2)×(H1+H2)×1/2-[H1×{H1×tan(θ1)}×1/2+H2×{H2×tan(θ2)}×1/2]… (4)

S'=1/2×(S'1+S'2)=1/2×[H1×{H1×tan(θ1)}×1/2+H2×{H2×tan(θ2)}×1/2]… (5)

0,8×d≤D≤3,0×d… (6)

H1, H2: высоты соответствующих выступов (мм)

L: расстояние между концевыми частями оснований двух выступов (мм)

θ1, θ2: углы (°), образуемые в каждом из выступов стороной, обращенной к другому выступу, и вертикальной линией, проведенной от переднего конца выступа вниз к линии хребта

d: ширина зоны сварки (мм)

D: расстояние между центрами передних концов двух выступов (мм), выражаемое следующей формулой:

D=H1cosθ1+L+H2cosθ2… (7)

[0078]

По той же самой причине, что и в том случае, когда формы двух выступов представляют собой равнобедренные треугольники, углы θ1, θ2 предпочтительно составляют от 5° до 80°. Более предпочтительно они составляют от 15 до 70°. Кроме того, предпочтительно площадь S в 2 раза или больше превышает площадь S' и удовлетворяет следующей формуле (1)':

2×S'≤S≤6×S'… (1)'

[0079]

Во время сдвиговой обработки вся или часть зоны сварки с шириной «d» закрепляется между ми двумя выступами, и поэтому расстояние D между центрами передних концов двух выступов предпочтительно составляет 0,8×d или больше. Более предпочтительным является значение 1,0×d или больше. С другой стороны, если положения, в которых передние концы выступов упираются в обрабатываемую деталь (s1 и s2 на Фиг. 5), находятся слишком далеко от зоны сварки, вышеописанный эффект связывания трудно реализовать, так что расстояние D между центрами передних концов двух выступов предпочтительно составляет 3,0×d или меньше. Более предпочтительным является значение 2,8×d или меньше.

[0080]

Следует отметить, что, когда формы выступов являются асимметричными слева и справа, центры передних концов выступов определяются как положения, в которых проходят центральные линии выступов. Например, в случае асимметричных выступов с наклонной поверхностью переднего конца с углами наклона β, показанных на Фиг. 4C, центрами передних концов выступов являются положения, в которых проходят центральные линии выступов.

[0081]

При условиях, когда расстояние D между передними концами двух выступов составляет от 0,8×d (d: ширина зоны сварки) до 3,0×d, обеспечивается «площадь S поперечного сечения пространства выступов, образуемого скошенными поверхностями двух выступов, и покрывающая зону сварки», удовлетворяющая вышеупомянутой формуле (1) (далее иногда упоминаемая как «площадь S поперечного сечения пространства выступа»).

[0082]

В способе по настоящему изобретению во время сдвиговой обработки два выступа, предусмотренные у режущей кромки пуансона, зажимают и закрепляют всю или часть зоны сварки обрабатываемой детали с двух сторон. Поэтому даже если толщина разности уровней Δt зоны сварки становится большой, положение зоны сварки является фиксированным, обрабатываемая деталь не сдвигается на штампе, и сдвиговая обработка выполняется. По причине, по сравнению с обычной сдвиговой обработкой, в которой выступы у режущей кромки пуансона не предусмотрены, интервал между пуансоном и штампом (далее иногда называемый «зазором») может быть сделан относительно большим.

[0083]

В соответствии с результатами тестов, выполненных авторами настоящего изобретения, при резке обрабатываемой детали, полученной путем сварки металлического листа с толщиной t1 и металлического листа с толщиной t2 (<t1) и имеющей толщину разности уровней Δt зоны сварки (=t1-t2), зазор предпочтительно составляет от 0,5 до 30% от «t»=(t1+t2)/2. Даже если Δt=0, зазор предпочтительно составляет от 0,5 до 30% от толщины листа t1 (t2).

[0084]

Когда зазор составляет меньше чем 0,5% от толщины «t» обрабатываемой детали (=(t1+t2)/2, включая также случай t1=t2), на режущей кромке пуансона и/или передних концах выступов могут образовываться сколы, поэтому зазор предпочтительно составляет 0,5% или больше от толщины «t» обрабатываемой детали. Более предпочтительно он составляет по меньшей мере 1,0%.

[0085]

С другой стороны, когда зазор превышает 30% от толщины «t» обрабатываемой детали, во время сдвиговой обработки обрабатываемая деталь склонна к большему искривлению, и могут образовываться большие заусенцы, так что зазор предпочтительно составляет не более 30% от толщины «t» обрабатываемой детали. Более предпочтительно он составляет не более 25%.

[0086]

В способе для сдвиговой обработки по настоящему изобретению необходимо обеспечить два выступа у режущей кромки пуансона так, чтобы вся или часть зоны сварки обрабатываемой детали находилась между ми двумя выступами, но помимо двух выступов также могут быть сформированы и другие выступы. Однако с точек зрения упрощения обслуживания устройства сдвиговой обработки и предотвращения уменьшения силы, прикладываемой к м двум выступам, режущая кромка пуансона предпочтительно не снабжается другими выступами кроме двух выступов.

[0087]

В способе по настоящему изобретению обрабатываемая деталь является, например, обрабатываемой деталью, получаемой путем сварки металлических листов, содержащих медь, цинк, олово, алюминий, титан, магний, а также сплавы на их основе. От материала обрабатываемой детали требуется только, чтобы его можно было резать, и он не ограничивается никаким конкретным материалом. Кроме того, от толщины обрабатываемой детали требуется только, чтобы ее можно было резать, и она не ограничивается никакой конкретной толщиной.

[0088]

При холодной резке с точки зрения сохранения формы и размерной точности разрезанной обрабатываемой детали толщина обрабатываемой детали предпочтительно составляет 6,0 мм или меньше. В частности, когда предъявляются высокие требования к форме и размерной точности разрезанной обрабатываемой детали, толщина обрабатываемой детали более предпочтительно составляет 3,0 мм или меньше. При резке обрабатываемой детали с разностью уровней в зоне сварки, получаемой путем сварки металлических листов с различными толщинами листа, толщина более толстого металлического листа, как было объяснено выше, предпочтительно составляет 6,0 мм или меньше, и более предпочтительно 3,0 мм или меньше.

[0089]

С другой стороны, если тонкий металлический лист становится чрезвычайно тонким, иногда прочность зоны сварки не может быть обеспечена в достаточной степени, так что толщина тонкого металлического листа предпочтительно составляет 0,1 мм или больше. Более предпочтительно она составляет 0,5 мм или больше.

[0090]

Однако при резке обрабатываемой детали, имеющей зону сварки, по линии резки, пересекающей зону сварки, если процесс резки зоны сварки выполняется без проблем, и получается поверхность среза с превосходными поверхностными свойствами, толщина обрабатываемой детали и ширина разности уровней зоны сварки не ограничиваются никакими конкретными диапазонами.

ПРИМЕРЫ

[0091]

Далее объясняются примеры настоящего изобретения, но условия в примерах являются лишь иллюстрациями условий, используемыми для того, чтобы подтвердить работоспособность и полезные эффекты настоящего изобретения. Настоящее изобретение не ограничивается ми иллюстрациями условий. Настоящее изобретение может использовать различные условия без отступлений от сути настоящего изобретения и достигая цели настоящего изобретения.

[0092]

Примеры

Стальные листы класса прочности 780 МПа с толщиной листа 1,4 мм и стальные листы класса прочности 1180 МПа с толщиной листа 1,6 мм были сварены вместе, чтобы получить обрабатываемые детали (с толщиной разности уровней Δt=0,2 мм, далее упоминаемые как «обрабатываемые детали 78-118»). обрабатываемые детали 78-118 резались устройством сдвиговой обработки, показанным на Фиг. 1-3 (два выступа у режущей кромки пуансона).

[0093]

Что касается формы выступов, их высоты составляли H=1 мм, ширины Wb (Wc) концевых частей оснований (Wc) составляли 2 мм, и углы α составляли 90°. Ширины «d» зон сварки составляли 2 мм, так что расстояния D между передними концами выступов составляли 2-5 мм, а расстояния L между концевыми частями оснований выступов составляли 0-3 мм.

[0094]

Таблица 1 показывает условия резки. Площадь S поперечного сечения пространства, сформированного скошенными поверхностями двух выступов и покрывающего зону сварки (площадь пространственного поперечного сечения), составляла 1-4 мм2, и 2S' площади поперечного сечения выступов равнялись 1 мм2, так что S и S' удовлетворяли вышеприведенной формуле (1) за исключением условий № 4 в Таблице 1. Зазор был сделан равным 10% толщины «t» (= (t1+t2)/2) обрабатываемой детали.

[0095]

[Таблица 1]

[0096]

Резка выполнялась с использованием сервопресса со скоростью пробивания 100 мм/с. Остаточное напряжение измерялось в поверхности среза, включающей в себя зону сварки. Кроме того, поверхность среза, включающая в себя зону сварки, погружалась в раствор роданида аммония с концентрацией 1-100 г/л на 72 час для того, чтобы исследовать стойкость к водородному охрупчиванию.

[0097]

Фиг. 8A - 10 показывают результаты измерения остаточного напряжения в поверхности среза. Фиг. 8A показывает остаточное напряжение в случае S/S'=2 для № 1 в Таблице 1, Фиг. 8B показывает остаточное напряжение в случае S/S'=4 для № 2 в Таблице 1, Фиг. 9A показывает остаточное напряжение в случае S/S'=6 для № 3 в Таблице 1, и Фиг. 9B показывает остаточное напряжение в случае S/S'=8 для № 4 в Таблице 1.

[0098]

Каждая абсцисса, как показано на Фиг. 9C, показывает расстояние x (мм) от положения центра зоны сварки, причем положение центра берется за 0. Остаточное напряжение представляет собой остаточное напряжение, измеренное в центральной части толщины листа. Остаточное напряжение определялось в поверхности среза путем измерения изменения расстояния между атомами с помощью рентгеновской дифракции.

[0099]

Из Фиг. 8A, Фиг. 8B и Фиг. 9A видно, что если значение S/S' удовлетворяет вышеприведенной формуле (1), остаточное напряжение в поверхности среза зоны сварки является малым. Фиг. 9B показывает остаточное напряжение в случае S/S'=8, который не удовлетворяет вышеприведенной формуле (1). Было установлено, что остаточное напряжение в центральной части зоны сварки является большим, но остаточное напряжение является малым в поверхности среза, отличающейся от центральной части. Предположительно это является результатом того, что влияние выступов на фиксацию зоны сварки не достигло центральной части.

[0100]

Фиг. 10 показывает результаты измерения остаточного напряжения в поверхности среза, полученной с использованием устройства сдвиговой обработки без выступов у режущей кромки пуансона. В зоне сварки имеется место, в котором возникает высокое остаточное напряжение при растяжении, 1000 МПа или больше.

[0101]

Таблица 2 показывает результаты теста на погружение поверхности среза в раствор роданида аммония.

[0102]

[Таблица 2]

Хорошо: нет трещин, Плохо: есть трещины.

[0103]

В поверхности среза, сформированной при резке пуансоном без выступов, трещины образовались в зоне сварки после погружения в раствор роданида аммония с концентрацией 10 г/л или больше на 72 час.

[0104]

С другой стороны, было установлено, что в поверхности среза, сформированной при резке пуансоном, снабженным двумя выступами, образование трещин водородного охрупчения было подавлено. В случае S>6S' подавление образования трещин водородного охрупчения не удалось подтвердить при концентрации 10 г/л или больше.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0105]

Как было объяснено выше, в соответствии с настоящим изобретением при сдвиговой обработке, которая режет по линии, пересекающей зону сварки, обрабатываемую деталь с большой толщиной разности уровней зоны сварки и/или обрабатываемую деталь, полученную путем сварки стального листа с прочностью 1000 МПа или более и другого стального листа (включая стальной лист с прочностью 1000 МПа или более), можно сформировать поверхность среза с небольшим остаточным напряжением и превосходными поверхностными свойствами, свойствами растяжения, усталостной прочностью и стойкостью к водородному охрупчиванию, и можно также продлить срок службы пуансона. Соответственно, настоящее изобретение имеет высокую промышленную применимость в тех отраслях промышленности, где обрабатываются стальные листы.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0106]

1 - обрабатываемая деталь;

1a - тонкий металлический лист;

1b - толстый металлический лист;

2 - пуансон;

2a, 2b, 2c - выступы;

2b', 2c' - передние концы выступов;

3 - штамп;

8 - стопор;

9 - зона сварки;

9a, 9b - зоны теплового воздействия;

10 - устройство сдвиговой обработки;

22b, 22b' - скошенные поверхности выступов;

22c, 22c' - скошенные поверхности выступов;

23b, 23c - концевые части оснований выступов;

t1, t2 - толщины металлического листа;

«d» - ширина зоны сварки;

Δt - толщина разности уровней зоны сварки;

s1, s2 - примыкающие точки выступов с режущей кромкой;

L - расстояние между концевыми частями оснований выступов;

D - расстояние между центрами передних концов двух выступов;

H - высота выступа;

W, ВБ, Wc - ширины концевых частей оснований выступов;

α - угол, образуемый парой скошенных поверхностей выступа.

Изобретение относится к способу для сдвиговой обработки металлического листа, используемого в автомобилях, домашних электроприборах, строительных конструкциях, кораблях, мостах, строительной технике, на различных заводах и т.д. Осуществляют резку по линии, которая пересекает зону сварки обрабатываемой детали. Используют матрицу, стопор и пуансон, имеющий два выступа у его режущей кромки. Располагают всю или часть зоны сварки обрабатываемой детали между двумя выступами пуансона. В результате обеспечивается поверхность среза, имеющая малое остаточное напряжение и превосходные поверхностные свойства, а также увеличивается срок службы пуансона. 12 з.п. ф-лы, 10 ил., 2 табл.

1. Способ сдвиговой обработки полученной путем сварки двух металлических листов обрабатываемой детали, включающий ее резку с пересечением зоны сварки обрабатываемой детали с использованием устройства сдвиговой обработки, содержащего матрицу, стопор и пуансон, имеющий два выступа у его режущей кромки, при этом располагают всю или часть зоны сварки обрабатываемой детали между двумя выступами пуансона.

2. Способ по п. 1, в котором в поперечном сечении двух выступов, образованном линией хребта лезвия пуансона и направлением перемещения пуансона, обращенные друг к другу стороны двух выступов постепенно расходятся в направлении от концевой части основания пуансона к передним концам выступов.

3. Способ по п. 1, в котором в поперечном сечении двух выступов, образованном линией хребта лезвия пуансона и направлением перемещения пуансона, формами передних концов двух выступов являются плоская форма, форма дуги или форма наклонной поверхности.

4. Способ по п. 1, в котором в поперечном сечении двух выступов, образованном линией хребта лезвия пуансона и направлением перемещения пуансона, формы передних концов двух выступов отличаются друг от друга, и обе формы представляют собой плоскую форму, форму дуги или форму наклонной поверхности.

5. Способ по п. 1, в котором каждый из двух выступов имеет одну и ту же высоту в направлении, параллельном зоне сварки обрабатываемой детали.

6. Способ по п. 1, в котором каждый из двух выступов имеет высоту, постепенно уменьшающуюся в направлении, параллельном зоне сварки обрабатываемой детали.

7. Способ по п. 1, в котором расстояние D, мм, между передними концами двух выступов составляет от 0,8×d или больше до 3,0×d или меньше, где d представляет собой ширину зоны сварки, мм.

8. Способ по п. 1, в котором в поперечном сечении, образованном линией хребта лезвия пуансона и направлением перемещения пуансона, площадь S и площадь S' удовлетворяют следующей формуле (1):

0<S≤6⋅S'… (1)

при этом площадь S является площадью, окруженной обращенными друг к другу сторонами двух выступов, линией хребта и линией, соединяющей передние концы двух выступов, и

при этом площадь S' равна 1/2 общей площади соответствующих областей, окруженных в каждом из выступов стороной, обращенной к другому выступу, линией хребта и вертикальной линией, проведенной от переднего конца выступа к линии хребта.

9. Способ по п. 8, в котором формы двух выступов симметричны относительно оси, параллельной направлению перемещения пуансона, причем

площадь S, окруженная обращенными друг к другу сторонами двух выступов, линией хребта и линией, соединяющей передние концы двух выступов, определяется следующей формулой (2), при этом

площадь S', окруженная в каждом из выступов стороной, обращенной к другому выступу, линией хребта и вертикальной линией, проведенной от переднего конца выступа к линии хребта, определяется следующей формулой (3), причем

значение следующей формулы (2) и значение следующей формулы (3) удовлетворяют следующей формуле (1):

0<S≤6×S'… (1)

S=(L+D)×H/2={L+(L+2×H×tan(θ))}×H/2… (2)

S'=H×{H×tan(θ)}/2... (3)

0,8×d≤D≤3,0×d

H: высота выступов, мм;

L: расстояние между концевыми частями оснований двух выступов, мм;

θ: угол (°), образуемый в каждом из выступов стороной, обращенной к другому выступу, и вертикальной линией, проведенной из переднего конца выступа к линии хребта;

D: расстояние между центрами передних концов двух выступов, мм;

d: ширина зоны сварки, мм.

10. Способ по п. 8, в котором площадь S в 2 или более раз больше, чем упомянутая площадь S'.

11. Способ по п. 9, в котором угол θ составляет от 5° до 80°.

12. Способ по п. 8, в котором формы двух выступов являются равнобедренными треугольными формами.

13. Способ по п. 1, в котором зазор между пуансоном и штампом составляет от 0,5 до 30% толщины обрабатываемой детали.

| JP 2010036195 A, 18.02.2010 | |||

| ШТАМП ДЛЯ РЕЗКИ СДВИГОМ | 2003 |

|

RU2252112C1 |

| JPS 6277126 A, 09.04.1987. | |||

Авторы

Даты

2019-12-12—Публикация

2017-09-01—Подача