ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к образованному штамповкой изделию из стального листа, и, в частности, относится к образованному штамповкой изделию, подходящему в качестве усиливающего элемента для конструктивного элемента, составляющего автомобильный кузов. Более того, настоящее изобретение относится к автомобильному конструктивному элементу, включающему в себя образованное штамповкой изделие, и способу изготовления и устройству для изготовления для образованного штамповкой изделия.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Автомобильный кузов включает в себя различные конструктивные элементы (например, порог (также называемый боковым нижним обвязочным брусом кузова автомобиля), поперечный элемент, боковой элемент, средняя стойка и тому подобное). Для конструктивных элементов, часто используются образованные штамповкой изделия из стальных листов. Образованные штамповкой изделия для использования в конструктивных элементах имеют каналообразные или шляпообразные поперечные формы, например. Образованное штамповкой изделие, имеющее каналообразное поперечное сечение, включает в себя верхнюю пластинчатую часть и пару фланцевых частей, соединяющихся с верхней пластинчатой частью. Образованное штамповкой изделие, имеющее шляпообразное поперечное сечение, включает в себя верхнюю пластинчатую часть, пару вертикальных стеновых частей, соединяющихся с верхней пластинчатой частью, и пару фланцевых частей, соединяющихся с соответствующими вертикальными стеновыми частями. В общем, взаимные краевые участки множества образованных штамповкой изделий лежат друг на друге и соединены посредством контактной точечной сварки. Таким образом, собирается полый конструктивный элемент.

[0003]

В автомобильном конструктивном элементе, как выше, усиливающие элементы соединены посредством контактной точечной сварки с важными частями, например, как те, где образованные изделия соединяются друг с другом, и те, где прикладываются большие нагрузки. Для усиливающих элементов, часто используются образованные штамповкой изделия из стальных листов. В случае порога, например, усиливающие элементы, которые разделяют внутреннюю часть порога, размещены в одном месте или множестве мест в продольном направлении порога. Это предназначено для обеспечения характеристик на трехточечное изгибающее смятие порога относительно нагрузки бокового столкновения. Усиливающий элемент называется поперечной перегородкой кузова или элементом жесткости.

[0004]

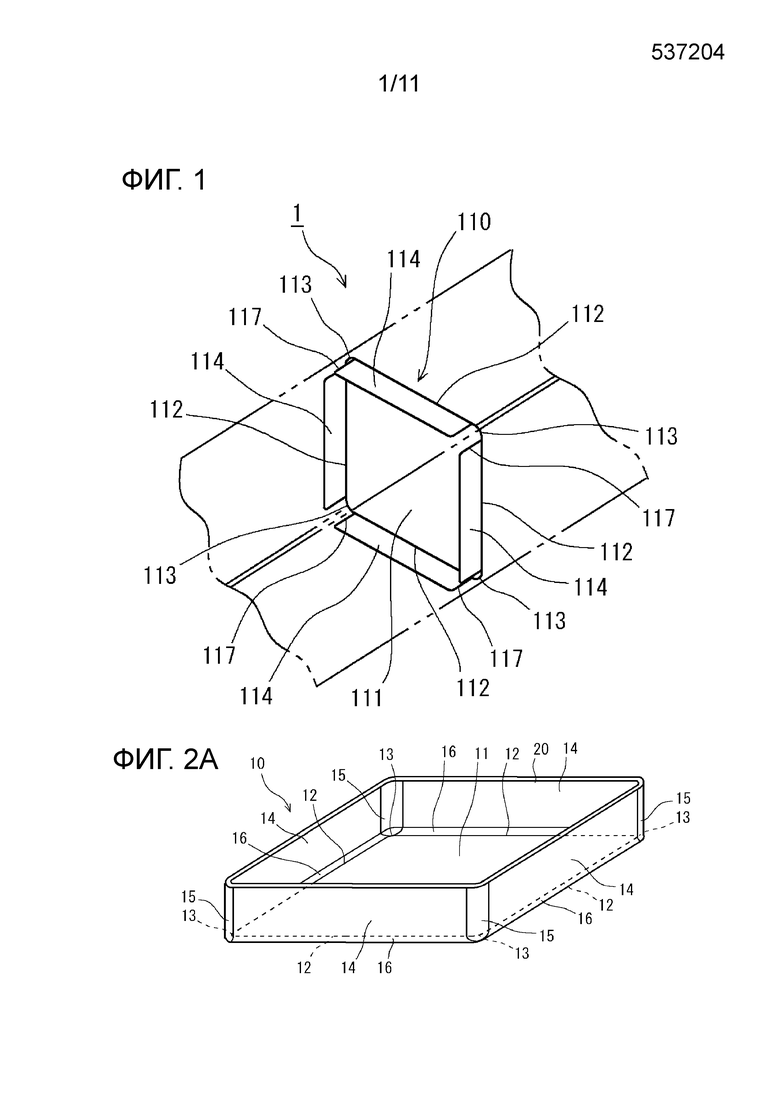

Фиг.1 представляет собой перспективный вид, показывающий пример порога, включающего внутри себя традиционную поперечную перегородку кузова. На фиг.1 показано состояние, в котором поперечная перегородка 110 кузова видна насквозь внутри порога. В дальнейшем объяснении, случай, где конструктивный элемент представляет собой порог 1, принят в качестве примера.

[0005]

Как показано на фиг.1, порог 1 представляет собой длинное полое цилиндрическое тело. Поперечная форма порога 1, показанного на фиг.1, является по существу прямоугольной. Поперечная перегородка 110 кузова включает в себя верхнюю пластинчатую часть 111 и фланцевые части 114. Форма контура верхней пластинчатой части 111 по существу соответствует внутренней поперечной форме порога 1. Фланцевые части 114 образованы на соответствующих четырех сторонах 112 верхней пластинчатой части 111. Поперечная перегородка 110 кузова размещена в предварительно заданном положении в продольном направлении во внутренней части порога 1. Соответствующие фланцевые части 114 поперечной перегородки 110 кузова накладываются на внутренние поверхности порога 1 и соединяются с порогом 1 посредством контактной точечной сварки или тому подобного. С точки зрения уменьшения веса автомобильного кузова, образованные штамповкой изделия, выполненные из высокопрочного стального листа, используются для порога 1 и поперечной перегородки 110 кузова. Прочность на разрыв высокопрочного стального листа в этом случае обычно задается в 440 МПа или больше, и иногда задается более 440 МПа в соответствии с требуемыми характеристиками или тому подобное.

[0006]

Традиционно, фланцевые части 114 были образованы посредством отдельного сгибания соответствующих краевых частей четырех сторон 112 верхней пластинчатой части 111. В дальнейшем, отдельные фланцевые части 114, которые отходят от соответствующих сторон 112 верхней пластинчатой части 111, также будут называться "боковыми фланцевыми частями". В этом случае, фланцевые части 114 отделены таким образом, чтобы быть прерывающимися на угловых частях 113, которые соединяют соседние стороны 112 верхней пластинчатой части 111. В некоторых случаях, вырезы 117 предусмотрены на обоих боковых концах каждой из боковых фланцевых частей 114, как показано на фиг.1.

[0007]

Говоря с точки зрения функционального аспекта поперечной перегородки 110 кузова (усиливающего элемента) в пороге 1 (автомобильном конструктивном элементе), является более желательным, что фланцевые части выполняются как изложено ниже, нежели чем фланцевые части 114 прерываются в угловых частях 113 верхней пластинчатой части 111, как в традиционной поперечной перегородке 110 кузова, показанной на фиг.1, с идеалистической точки зрения. Фланцевые части также отходят от соответствующих угловых частей 113 верхней пластинчатой части 111. В дальнейшем, отдельные фланцевые части, которые отходят от соответствующих угловых частей 113 верхней пластинчатой части 111, также будут называться "угловыми фланцевыми частями". Соседние боковые фланцевые части соединены через посредство угловой фланцевой части. В этом случае, фланцевые части непрерывно проходят от определенной стороны 112 верхней пластинчатой части 111 на всех угловых частях 113 и соседних сторонах 112. В дальнейшем, фланцевая часть, которая непрерывно проходит без разрыва в угловой части 113 верхней пластинчатой части 111, также будет называться "непрерывной фланцевой частью".

[0008]

Однако, очень трудно получить изделие, включающее в себя непрерывную фланцевую часть, посредством формования штамповкой. Конечно, традиционно возможно получить изделие, например, крышку жестяной банки, посредством формования штамповкой мягкого листового материала из мягкой стали, алюминия или тому подобного. Однако, трудно изготовить изделие, включающее в себя непрерывную фланцевую часть, посредством, в частности, формования штамповкой высокопрочного стального листа, для получения усиливающего элемента в автомобильном конструктивном элементе, описанном выше. Это вследствие следующей причины.

[0009]

При изготовлении изделия, включающего в себя непрерывную фланцевую часть из стального листа, посредством формования штамповкой, формование угловой фланцевой части представляет собой отбортовку фланцев. Следовательно, сморщивания легко возникают в угловых фланцевых частях. Возникновение сморщиваний более заметно, когда прочность стального листа выше.

[0010]

Когда сморщивания возникают в угловой фланцевой части, возникает следующая проблема. Ссылаясь на пример, показанный на фиг.1, когда поперечная перегородка 110 кузова размещена внутри порога 1 и взаимно накладывающиеся участки соединены посредством контактной точечной сварки, зазоры вследствие сморщиваний образуются в накладывающихся участках. Тем самым, проблема, такая как некачественный сварной шов, легко возникает. Более того, положение поперечной перегородки 110 кузова в пороге 1 легко становится неустойчивым. Соответственно, если сморщивания возникают в угловых фланцевых частях поперечной перегородки 110 кузова, поперечная перегородка 110 кузова не может использоваться в качестве реального изделия.

[0011]

Предшествующие уровни техники, которые сдерживают возникновение сморщиваний в областях, подлежащих отбортовке фланцев, во время формования штамповкой стальных листов, приведены ниже.

[0012]

Например, патент Японии № 2554768 (патентная литература 1) и публикация заявки на патент Японии № 07-112219 (патентная литература 2) - и то и другое раскрывает технологию формования кровельной панели, имеющей проем для люка. Каждая из технологий патентных литератур 1 и 2 указывает, что для устранения излишней длины линии области, подлежащей отбортовке фланцев во время формования, часть с излишней толщиной задается заранее. Патент Японии № 2560416 (патентная литература 3) раскрывает технологию формования вытяжкой квадратного цилиндра. В технологии патентной литературы 3, конкретная форма придается области, подлежащей отбортовке фланцев. Публикация заявки на патент Японии № 04-118118 (патентная литература 4) раскрывает технологию формования штамповкой, используя кулачковую конструкцию. Следует отметить, что в технологии патентной литературы 4, формование выполняется, когда давление прижимной планки передается на область, подлежащую отбортовке фланцев.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0013]

Патентная литература 1: патент Японии № 2554768

Патентная литература 2: публикация заявки на патент Японии № 07-112219

Патентная литература 3: патент Японии № 2560416

Патентная литература 4: публикация заявки на патент Японии № 04-118118

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0014]

В разработке автомобилей, более высокая функциональность и добавление большего количества конструктивных элементов всегда изучается, и изучение улучшения характеристики на трехточечное изгибающее смятие конструктивных элементов во время аварии не является исключением.

[0015]

Следовательно, задачей настоящего изобретения является обеспечение образованного штамповкой изделия, подходящего в качестве усиливающего элемента (поперечной перегородки кузова), которое способствует улучшению характеристики на трехточечное изгибающее смятие конструктивного элемента (например: порога или тому подобного) во время столкновения, например, в частности, образованного штамповкой изделия, включающего в себя непрерывную фланцевую часть, в которой сморщивания сдерживаются в угловых фланцевых частях. Более того, другой целью настоящего изобретения является обеспечение автомобильного конструктивного элемента, который включает в себя образованное штамповкой изделие в качестве усиливающего элемента и имеет превосходную характеристику на трехточечное изгибающее смятие.

[0016]

В каждой из вышеупомянутых технологий патентных литератур 1-3, излишняя длина линии, являющаяся причиной сморщиваний и излишней толщины во время формования штамповкой, устраняется посредством части с излишней толщиной, которая задается заранее. Часть с излишней толщиной остается в изделии после формования штамповкой. Следовательно, не только часть с излишней толщиной становится помехой для контактной точечной сварки в области части с излишней толщиной, но также часть с излишней толщиной иногда становится помехой для контактной точечной сварки в других областях.

[0017]

В вышеупомянутой технологии патентной литературы 4, степень усадки и сила реакции, получаемая кулачковой конструкцией, являются небольшими, когда формуется изделие, имеющее область с большим радиусом кривизны (2100 мм, например). Следовательно, сморщивания могут сдерживаться в области с большим радиусом кривизны. Однако, когда формуется изделие, имеющее область с небольшим радиусом кривизны (5 мм, например), степень усадки и сила реакции, получаемая кулачковой конструкцией, являются большими. Следовательно, сморщивания не могут сдерживаться в области с небольшим радиусом кривизны. Особенно в формовании штамповкой с использованием высокопрочного стального листа в качестве заготовки, предел текучести заготовки является высоким, и, следовательно, внеплоскостная деформация заготовки при упругой деформации становится большой. Следовательно, возникают чрезмерно большие сморщивания. Кроме того, сила реакции, получаемая кулачковой конструкцией, становится чрезмерно большой, и, следовательно, манипулирование с кулачковой конструкцией затрудняется.

[0018]

Как изложено выше, трудно получить изделие, включающее в себя непрерывную фланцевую часть, посредством формования штамповкой в технологии по предшествующему уровню техники. В частности, почти невозможно в технологии по предшествующему уровню техники формовать штамповкой высокопрочный стальной лист класса 440 МПа или больше, и изготавливать изделие без сморщиваний для получения образованного штамповкой изделия, подходящего для усиливающего элемента для автомобильного конструктивного элемента.

[0019]

Следовательно, еще одной другой целью настоящего изобретения является обеспечение способа изготовления и устройства для изготовления, способных изготавливать образованное штамповкой изделие, которое представляет собой образованное штамповкой изделие, включающее в себя непрерывный фланец, и в котором сморщивания сдерживаются в угловых фланцевых частях.

РЕШЕНИЕ ПРОБЛЕМЫ

[0020]

Образованное штамповкой изделие в соответствии с одним вариантом осуществления настоящего изобретения выполняется из стального листа.

Образованное штамповкой изделие включает в себя верхнюю пластинчатую часть и фланцевые части.

Каждая из фланцевых частей отходит от некоторых или всех сторон, образующих контур верхней пластинчатой части.

Угловая фланцевая часть отходит от угловой части, соединяющей, среди сторон верхней пластинчатой части, по меньшей мере пару сторон, которые являются соседними относительно друг друга и от которых отходят фланцевые части.

Фланцевые части, каждая из которых отходит от пары сторон, соединены друг с другом через посредство угловой фланцевой части.

В угловой фланцевой части,

часть, имеющая минимальное значение толщины листа, находится в центральном участке в направлении вдоль окружного направления угловой части верхней пластинчатой части,

части, имеющие максимальное значение толщины листа, находятся на обеих сторонах центрального участка, и

отношение максимального значения и минимального значения находится в диапазоне от более 1,0 до 1,6 или меньше.

[0021]

В вышеописанном образованном штамповкой изделии, радиус кривизны угловой фланцевой части составляет, предпочтительно, 30 мм или меньше.

[0022]

В вышеописанном образованном штамповкой изделии, ширина по меньшей мере части фланцевых частей составляет, предпочтительно, 10 мм или больше.

[0023]

В вышеописанном образованном штамповкой изделии, прочность на разрыв образованного штамповкой изделия составляет, предпочтительно, 440 МПа или больше.

[0024]

Автомобильный конструктивный элемент в соответствии с одним вариантом осуществления настоящего изобретения представляет собой полый конструктивный элемент, составляющий автомобильный кузов.

Автомобильный конструктивный элемент

включает в себя образованное штамповкой изделие, описанное выше, в качестве усиливающего элемента, в котором фланцевые части соединены с автомобильным конструктивным элементом.

[0025]

Способ изготовления для образованного штамповкой изделия в соответствии с одним вариантом осуществления настоящего изобретения предназначен для изготовления образованного штамповкой изделия из заготовки из стального листа.

Образованное штамповкой изделие включает в себя верхнюю пластинчатую часть, фланцевые части и угловую фланцевую часть.

Каждая из фланцевых частей отходит от некоторых или всех сторон, образующих контур верхней пластинчатой части.

Угловая фланцевая часть отходит от угловой части, соединяющей, среди сторон верхней пластинчатой части, по меньшей мере пару сторон, которые являются соседними относительно друг друга и от которых отходят фланцевые части. Угловая фланцевая часть соединяет фланцевые части, каждая из которых отходит от пары сторон, друг с другом.

Способ изготовления

использует пуансон, матрицу и имеющий выпуклую форму инструмент, который размещен в положении, соответствующем угловой фланцевой части, при этом как матрица, так и имеющий выпуклую форму инструмент образуют пару с пуансоном,

сгибает заготовку посредством относительного перемещения матрицы к пуансону, и тем самым формует фланцевые части, и

сгибает заготовку до сгибания заготовки посредством матрицы, посредством относительного перемещения имеющего выпуклую форму инструмента к пуансону, и тем самым формует угловую фланцевую часть.

[0026]

В вышеописанном способе изготовления, имеющий выпуклую форму инструмент, предпочтительно, выполнен за одно целое с или отдельно от матрицы.

[0027]

В вышеописанном способе изготовления,

способ изготовления, предпочтительно, дополнительно использует держатель заготовки, который образует пару с матрицей, и

выполняет формование угловой фланцевой части и фланцевых частей в состоянии, в котором заготовка размещена между матрицей и держателем заготовки.

[0028]

Устройство для изготовления для образованного штамповкой изделия в соответствии с одним вариантом осуществления настоящего изобретения предназначено для изготовления образованного штамповкой изделия из заготовки из стального листа.

Образованное штамповкой изделие включает в себя верхнюю пластинчатую часть, фланцевые части и угловую фланцевую часть.

Каждая из фланцевых частей отходит от некоторых или всех сторон, образующих контур верхней пластинчатой части.

Угловая фланцевая часть отходит от угловой части, соединяющей, среди сторон верхней пластинчатой части, по меньшей мере пару сторон, которые являются соседними относительно друг друга и от которых отходят фланцевые части. Угловая фланцевая часть соединяет фланцевые части, каждая из которых отходит от пары сторон, друг с другом.

Устройство для изготовления включает в себя пуансон, матрицу и имеющий выпуклую форму инструмент, который размещен в положении, соответствующем угловой фланцевой части, при этом как матрица, так и имеющий выпуклую форму инструмент образуют пару с пуансоном.

Матрица сгибает заготовку посредством относительного перемещения к пуансону, и тем самым образует фланцевые части.

Имеющий выпуклую форму инструмент сгибает заготовку до сгибания заготовки посредством матрицы, посредством относительного перемещения к пуансону, и тем самым образует угловую фланцевую часть.

[0029]

В устройстве для изготовления,

радиус Rt [мм] кривизны переднего конца имеющего выпуклую форму инструмента, предпочтительно, удовлетворяет условиям Формулы (a) ниже:

Rt < rf × θ (a)

в формуле (a), rf обозначает радиус [мм] кривизны угловой фланцевой части, и θ обозначает угол при вершине [рад] пары фланцевых частей, соединенных посредством угловой фланцевой части.

[0030]

В устройстве для изготовления, имеющий выпуклую форму инструмент, предпочтительно, выполнен за одно целое с или отдельно от матрицы.

[0031]

В устройстве для изготовления, является предпочтительным дополнительно включать в себя держатель заготовки, который размещен так, чтобы быть обращенным к матрице, и размещает заготовку между держателем заготовки и матрицей.

ПОЛЕЗНЫЕ ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0032]

Образованное штамповкой изделие настоящего изобретения включает в себя непрерывную фланцевую часть, в которой сдерживается возникновение сморщиваний в угловой фланцевой части. Следовательно, автомобильный конструктивный элемент, включающий в себя образованное штамповкой изделие в качестве усиливающего элемента, имеет превосходную характеристику на трехточечное изгибающее смятие. Более того, в соответствии со способом изготовления и устройством для изготовления образованного штамповкой изделия настоящего изобретения, образованное штамповкой изделие, в котором возникновение сморщиваний сдерживается в угловой фланцевой части, может изготавливаться.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0033]

[Фиг.1] Фиг.1 представляет собой перспективный вид, показывающий пример порога, включающего внутри себя традиционную поперечную перегородку кузова.

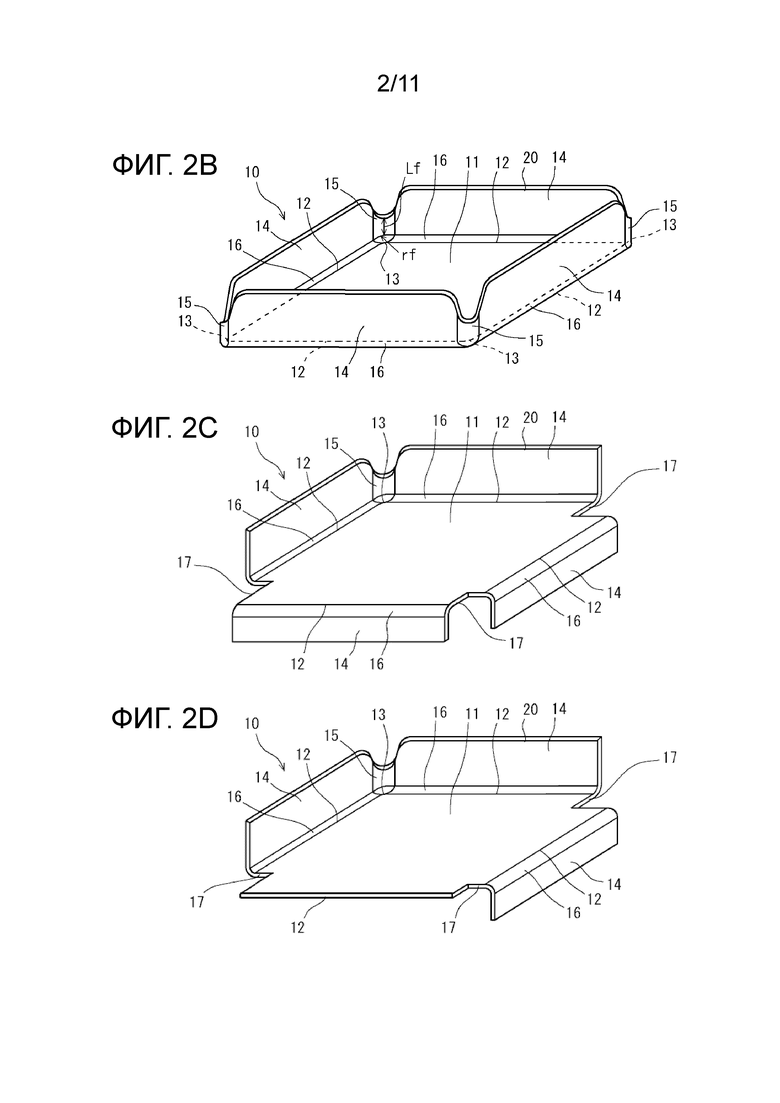

[Фиг.2A] Фиг.2A представляет собой перспективный вид, показывающий образованное штамповкой изделие первого примера в соответствии с настоящим вариантом осуществления.

[Фиг.2B] Фиг.2B представляет собой перспективный вид, показывающий образованное штамповкой изделие второго примера в соответствии с настоящим вариантом осуществления.

[Фиг.2C] Фиг.2C представляет собой перспективный вид, показывающий образованное штамповкой изделие третьего примера в соответствии с настоящим вариантом осуществления.

[Фиг.2D] Фиг.2D представляет собой перспективный вид, показывающий образованное штамповкой изделие четвертого примера в соответствии с настоящим вариантом осуществления.

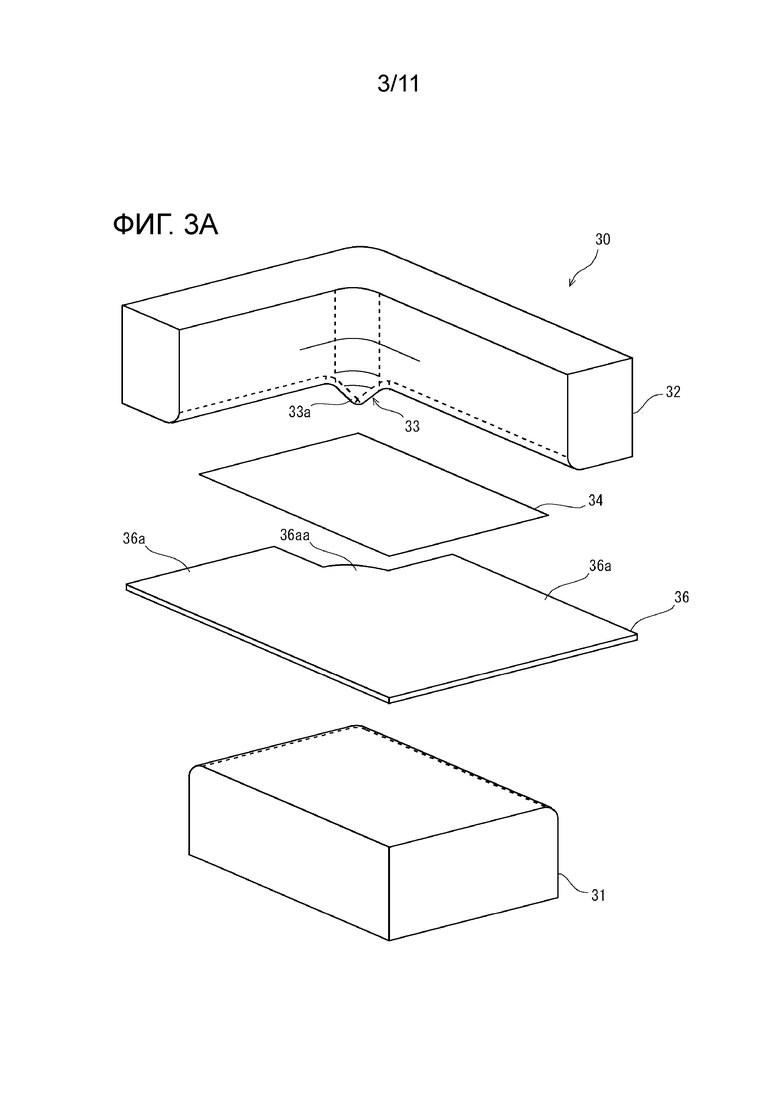

[Фиг.3A] Фиг.3A представляет собой перспективный вид, схематично показывающий всю конфигурацию устройства для изготовления для образованного штамповкой изделия в соответствии с первым вариантом осуществления.

[Фиг.3B] Фиг.3B представляет собой перспективный вид, показывающий часть, соответствующую имеющему выпуклую форму инструменту в устройстве для изготовления, посредством увеличения части.

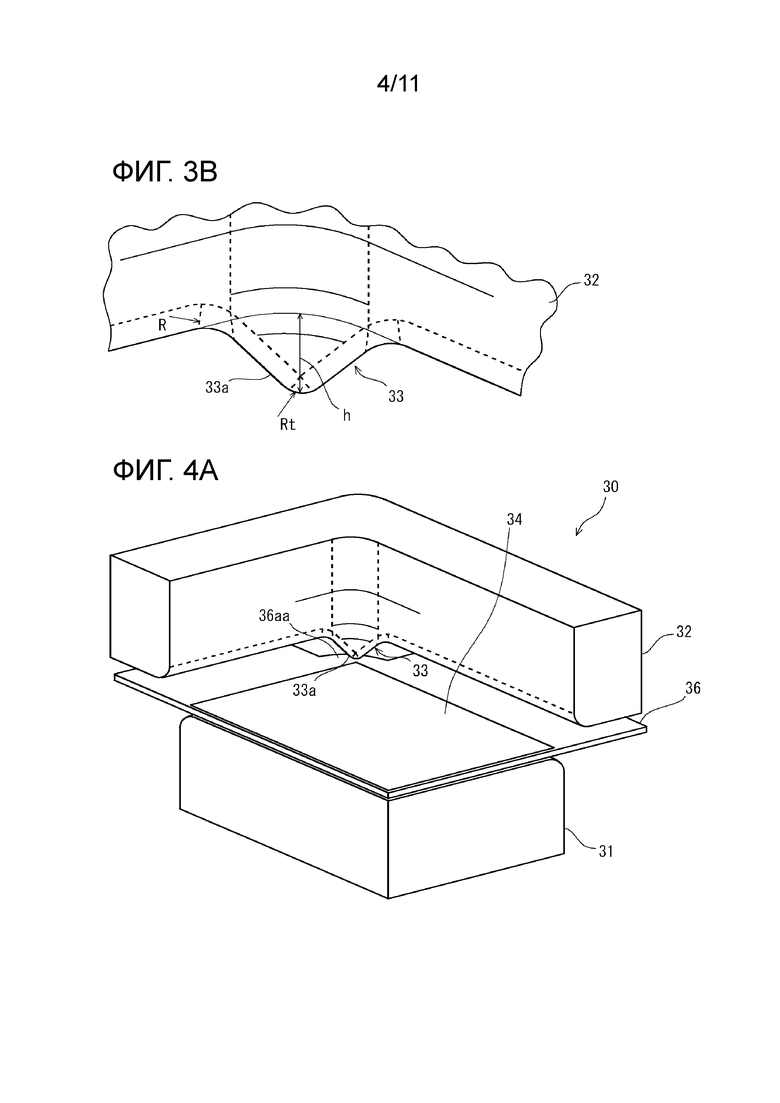

[Фиг.4A] Фиг.4A представляет собой перспективный вид, показывающий состояние непосредственно до начала формования в формовании штамповкой посредством устройства для изготовления первого варианта осуществления.

[Фиг.4B] Фиг.4B представляет собой перспективный вид, показывающий состояние во время завершения формования в формовании штамповкой посредством устройства для изготовления первого варианта осуществления.

[Фиг.5A] Фиг.5A представляют собой перспективный вид, показывающий процесс деформации заготовки вблизи угловой фланцевой части, и показывает состояние до формования.

[Фиг.5B] Фиг.5B представляют собой перспективный вид, показывающий процесс деформации заготовки вблизи угловой фланцевой части, и показывает состояние начального этапа формования.

[Фиг.5C] Фиг.5C представляют собой перспективный вид, показывающий процесс деформации заготовки вблизи угловой фланцевой части, и показывает состояние среднего этапа формования.

[Фиг.5D] Фиг.5D представляют собой перспективный вид, показывающий процесс деформации заготовки вблизи угловой фланцевой части, и показывает состояние во время завершения формования.

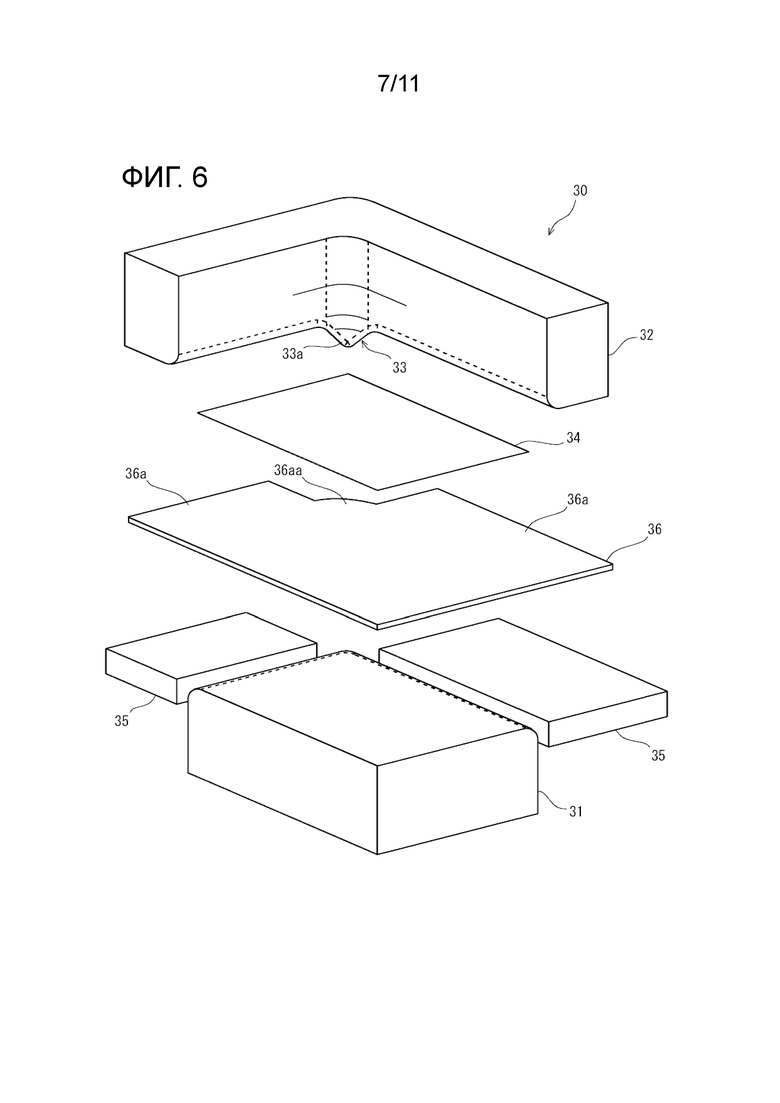

[Фиг.6] Фиг.6 представляет собой перспективный вид, схематично показывающий всю конфигурацию устройства для изготовления образованного штамповкой изделия в соответствии со вторым вариантом осуществления.

[Фиг.7A] Фиг.7A представляет собой перспективный вид, показывающий состояние непосредственно до начала формования в формовании штамповкой посредством устройства для изготовления второго варианта осуществления.

[Фиг.7B] Фиг.7B представляет собой перспективный вид, показывающий состояние во время формования в формовании штамповкой посредством устройства для изготовления второго варианта осуществления.

[Фиг.7C] Фиг.7C представляет собой перспективный вид, показывающий состояние во время завершения формования в формовании штамповкой посредством устройства для изготовления второго варианта осуществления.

[Фиг.8] Фиг.8 представляет собой график, показывающий распределение в окружном направлении относительно толщины листа угловой фланцевой части поперечной перегородки кузова изобретательского примера настоящего изобретения.

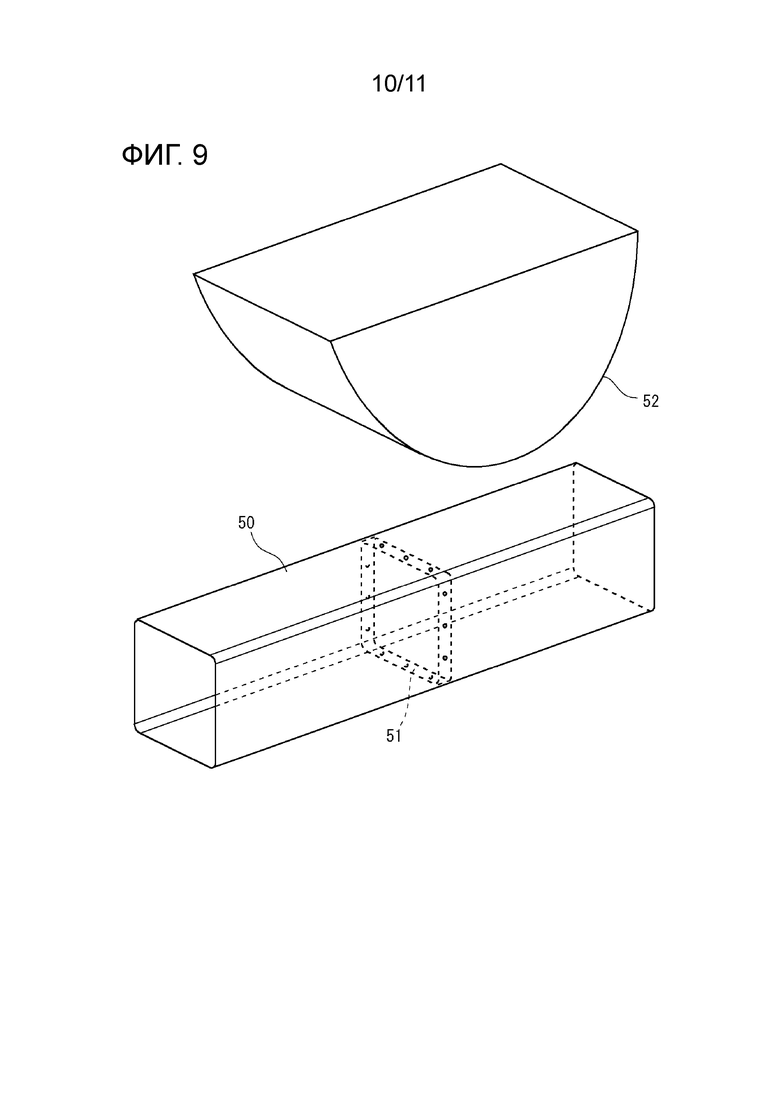

[Фиг.9] Фиг.9 представляет собой перспективный вид, схематично показывающий схему испытания на трехточечное изгибающее смятие.

[Фиг.10] Фиг.10 представляет собой график, показывающий отношение между величиной входа ударника и силой реакции на ударник, в качестве результата испытания примера.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0034]

В дальнейшем, варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи.

[0035]

В дальнейшем, сначала будут описаны образованное штамповкой изделие, особенно подходящее для усиливающего элемента (поперечной перегородки кузова), и автомобильный конструктивный элемент, включающий в себя образованное штамповкой изделие. Затем, будут описаны способ изготовления и устройство для изготовления для образованного штамповкой изделия.

[0036]

[Образованное штамповкой изделие (поперечная перегородка кузова) и автомобильный конструктивный элемент]

Фиг.2A-фиг.2D представляют собой перспективные виды, показывающие типичные примеры образованного штамповкой изделия в соответствии с настоящим вариантом осуществления. Из этих чертежей, на фиг.2A показано образованное штамповкой изделие первого примера. На фиг.2B показано образованное штамповкой изделие второго примера. На фиг.2C показано образованное штамповкой изделие третьего примера. На фиг.2D показано образованное штамповкой изделие четвертого примера. Здесь, случай, в котором образованное штамповкой изделие используется в качестве усиливающего элемента (поперечной перегородки кузова) автомобильного конструктивного элемента, принят в качестве примера.

[0037]

Как показано на фиг.2A-фиг.2D, поперечная перегородка 10 кузова представляет собой образованное штамповкой изделие из стального листа. Поперечная перегородка 10 кузова включает в себя верхнюю пластинчатую часть 11 и фланцевую часть 20, соединяющуюся с верхней пластинчатой частью 11.

[0038]

Поперечная перегородка 10 кузова выполняется из стального листа посредством формования штамповкой. Общая прочность поперечной перегородки 10 кузова зависит от прочности на разрыв стального листа. Стальной лист, предпочтительно, представляет собой высокопрочный стальной лист с высокой прочностью на разрыв. Более конкретно, прочность на разрыв составляет, предпочтительно, 440 МПа или больше. Более предпочтительно, прочность на разрыв составляет 590 МПа или больше, и еще более предпочтительно прочность на разрыв составляет 980 МПа или больше. Толщина стального листа составляет в диапазоне от 0,8 до 2,0 мм.

[0039]

Поперечная перегородка 10 кузова предусмотрена внутри автомобильного конструктивного элемента. Примеры конструктивного элемента включают порог (также называемый боковым нижним обвязочным брусом кузова автомобиля), поперечный элемент, боковой элемент, среднюю стойку и тому подобное. Эти автомобильные конструктивные элементы представляют собой элементы, к которым предположительно прикладывается изгибающая сминающая нагрузка во время столкновения. В случае автомобильного конструктивного элемента, включающего в себя поперечную перегородку 10 кузова, характеристики на изгибающее смятие конструктивного элемента улучшаются посредством поперечной перегородки 10 кузова.

[0040]

Верхняя пластинчатая часть 11 имеет плоскую пластинчатую форму, и форма контура верхней пластинчатой части является по существу прямоугольной. В верхней пластинчатой части 11, неровность может быть образована в соответствии с необходимостью, или может быть образовано отверстие или тому подобное для сварочных работ. Форма контура верхней пластинчатой части 11 не ограничена на прямоугольной, а может представлять собой любую форму, по существу, соответствующую внутренней поперечной форме конструктивного элемента (например: порога), который является объектом для соединения. То есть, форма контура верхней пластинчатой части 11 может быть многоугольной, например треугольной, пятиугольной или тому подобное, или некоторые стороны могут иметь криволинейные формы, в соответствии с внутренней поперечной формой конструктивного элемента.

[0041]

В поперечной перегородке 10 кузова, показанной на фиг.2A-фиг.2D, контур верхней пластинчатой части 11 состоит из четырех стороны 12 и угловых частей 13, соединяющих соответствующие соседние стороны 12. В случае поперечной перегородки 10 кузова в первом примере, показанном на фиг.2A, соответствующие угловые части 13 представляют собой кривые линии, каждая с предварительно заданным радиусом кривизны, но могут иметь формы точек (точек пересечения соседних сторон), например.

[0042]

[Образованное штамповкой изделие первого примера]

В случае поперечной перегородки 10 кузова первого примера, показанного на фиг.2A, боковые фланцевые части 14 отходят от всех четырех сторон 12. Более того, угловые фланцевые части 15 отходят от всех четырех угловых частей 13. Каждая из угловых фланцевых частей 15 соединяет соседние боковые фланцевые части 14. То есть, фланцевая часть 20 поперечной перегородки 10 кузова первого примера представляет собой непрерывную фланцевую часть, продолжающуюся по всей периферии контура верхней пластинчатой части 11.

[0043]

В первом примере, показанном на фиг.2A, угол при вершине верхней пластинчатой части 11 и каждой из боковых фланцевых частей 14 образует по существу прямой угол, и угол при вершине верхней пластинчатой части 11 и каждой из угловых фланцевых частей 15 также образует по существу прямой угол. Эти углы при вершинах не ограничены на прямых углах, а также задаются углами, соответствующими фактической форме изделия. Например, одна или более из боковых фланцевых частей 14 может образовывать тупой угол или тупые углы с верхней пластинчатой частью 11.

[0044]

Границы между верхней пластинчатой частью 11 и соответствующими боковыми фланцевыми частями 14 образуют реберные линейные части 16. Реберные линейные части 16 включают в себя соответствующие стороны 12 верхней пластинчатой части 11, и обычно имеют скругления от верхней пластинчатой части 11 до соответствующих боковых фланцевых частей 14.

[0045]

Касательно толщины листа угловой фланцевой части 15, распределение толщины листа в направлении вдоль окружного направления угловой части 13 верхней пластинчатой части 11 является следующим. В соответствии с формованием штамповкой настоящего варианта осуществления, которое будет описываться позже, степень увеличения толщины листа в угловой фланцевой части 15 больше на обеих сторонах угловой фланцевой части 15 по сравнению с центральным участком в окружном направлении. Тем самым, в угловой фланцевой части 15, часть, имеющая минимальное значение толщины листа, находится в центральном участке и вблизи центрального участка в окружном направлении, и части, каждая имеющая максимальное значение толщины листа, находятся на обеих сторонах части. Следовательно, в угловой фланцевой части 15, степень увеличения толщины листа в центральном участке не очень увеличивается, и возникновение сморщиваний сдерживается.

[0046]

В этом случае, отношение (в дальнейшем, также называемое "отношением толщины листа") минимального значения толщины листа в центральном участке и вблизи центрального участка угловой фланцевой части 15, и максимального значения толщины листа на ее обеих сторонах больше 1,0 и составляет 1,6 или меньше. Вкратце, если отношение толщины листа находится в диапазоне больше 1,0 до 1,6 или меньше, дефектное образование, например сморщивания, не возникает во время изготовления, и образованное штамповкой изделие, включающее в себя непрерывную фланцевую часть, может быть получено.

[0047]

Например, когда поперечная перегородка 10 кузова предусмотрены в пороге 1 (автомобильном конструктивном элементе), показанном на фиг.1, поперечная перегородка 10 кузова размещена в по меньшей мере одном месте в продольном направлении внутри порога 1. Часть фланцевой части 20, которая накладывается на внутреннюю поверхность порога 1, соединяется с поперечной перегородкой 10 кузова посредством контактной точечной сварки или тому подобного. Поперечная перегородка 10 кузова может размещаться вдоль продольного направления порога 1.

[0048]

Для обеспечения области сварки во время точечной сварки, ширина по меньшей мере части фланцевой части 20 составляет, предпочтительно, 10 мм. В общем, точечная сварка выполняется на любой из боковых фланцевых частей 14. Следовательно, в узком смысле, ширина по меньшей мере части боковых фланцевых частей 14 составляет, предпочтительно, 10 мм или больше.

[0049]

В поперечной перегородке 10 кузова первого примера, показанного на фиг.2A, ширина фланцевой части 20, то есть, ширины боковых фланцевых частей 14 и угловых фланцевых частей 15, являются постоянными на всей периферии контура верхней пластинчатой части 11. Однако, в соответствии с необходимостью, части с большими ширинами или части с небольшими ширинами могут сосуществовать во фланцевой части 20.

[0050]

Радиус rf кривизны (см. фиг.2B) угловой фланцевой части 15 составляет, предпочтительно, 30 мм или меньше. Это для улучшения характеристик на изгибающее смятие автомобильного конструктивного элемента во время столкновения. Более предпочтительный радиус rf кривизны составляет 18 мм или меньше, и еще более предпочтительный радиус rf кривизны составляет 10 мм или меньше.

[0051]

[Образованное штамповкой изделие второго примера]

Поперечная перегородка 10 кузова второго примера, показанного на фиг.2B, получается посредством модификации поперечной перегородки 10 кузова первого примера, показанного на фиг.2A. В случае поперечной перегородки 10 кузова второго примера, показанного на фиг.2B, ширина каждой из боковых фланцевых частей 15 меньше ширины боковой фланцевой части 14. Более конкретно, ширина каждой из угловых фланцевых частей 15 становится постепенно меньше от боковых концевых участков, соединяющихся с боковыми фланцевыми частями 14, к центральному участку. Другая конфигурация является такой же, что и конфигурация первого примера, показанного на фиг.2A.

[0052]

Как описано выше, ширина по меньшей мере части боковой фланцевой части 14 составляет, предпочтительно, 10 мм или больше. Если ширина угловой фланцевой части 15 является большой, сморщивания легко возникают во время формования штамповкой. Соответственно, при условии, что может обеспечиваться функционирование в качестве поперечной перегородки 10 кузова, конфигурация, в которой ширина угловой фланцевой части 15 выполнена меньше ширины боковой фланцевой части 14, является предпочтительной.

[0053]

Для того, чтобы сделать формуемость угловой фланцевой части 15, и функционирование (пример: жесткость или тому подобное) в качестве поперечной перегородки 10 кузова совместимыми, ширина Lf [мм] центрального участка угловой фланцевой части 15 и радиус rf [мм] кривизны угловой фланцевой части 15, предпочтительно, удовлетворяют условиям Формулы (1) ниже.

0,2 × rf≤Lf≤1,2 × rf (1)

[0054]

[Образованное штамповкой изделие третьего примера]

Поперечная перегородка 10 кузова третьего примера, показанного на фиг.2C, получается посредством модификации поперечной перегородки 10 кузова второго примера, показанного на фиг.2B. В случае поперечной перегородки 10 кузова третьего примера, показанного на фиг.2C, каждая из боковых фланцевых частей 14 отходит от двух соседних сторон 12 из четырех сторон 12. Более того, угловая фланцевая часть 15 отходит от угловой части 13, которая соединяет соответствующие стороны 12, от которых отходит пара боковых фланцевых частей 14. Пара боковых фланцевых частей 14 и угловая фланцевая часть 15 продолжаются посредством соединения друг с другом и образуют непрерывную фланцевую часть 20.

[0055]

На других двух сторонах 12, боковые фланцевые части 14, которые согнуты в противоположном направлении от непрерывной фланцевой части 20, соответственно, образованы. Вырезы 17, которые доходят до верхней пластинчатой части 11, предусмотрены на боковых концевых участках соответствующих отдельных боковых фланцевых частей 14 и боковых концевых участках непрерывной фланцевой части 20. Непрерывная фланцевая часть 20 и соответствующие отдельные боковые фланцевые части 14 отделены друг от друга и являются прерывающимися. Другая конфигурация является такой же, что и конфигурация второго примера, показанного на фиг.2B.

[0056]

То есть, поперечная перегородка 10 кузова третьего примера, показанного на фиг.2C, отличается от поперечной перегородки 10 кузова второго примера, показанного на фиг.2B, и включает в себя непрерывную фланцевую часть только на одной паре соседних сторон 12. Даже поперечная перегородка 10 кузова конфигурации, подобной этой, более существенно способствует улучшению характеристик на изгибающее смятие автомобильного конструктивного элемента, по сравнению с традиционной поперечной перегородкой 110 кузова, показанной на фиг.1.

[0057]

Вкратце, непрерывная фланцевая часть может быть образована на по меньшей мере паре соседних сторон, вместо образования на всем контуре верхней пластинчатой части. Это так потому, что с конфигурацией, подобной этой, характеристики улучшены по сравнению с фланцевой частью, которая является прерывающейся на всех угловых частях верхней пластинчатой части. Соответственно, если требуемые характеристики удовлетворяются, конфигурация, подобная этой, может применяться.

[0058]

[Образованное штамповкой изделие четвертого примера]

Поперечная перегородка 10 кузова четвертого примера, показанного на фиг.2D, получается посредством модификации поперечной перегородки 10 кузова третьего примера, показанного на фиг.2C. В случае поперечной перегородки 10 кузова четвертого примера, показанного на фиг.2D, боковая фланцевая часть 14 не образуется на одной из двух сторон 12 за исключением сторон 12, на которых образована непрерывная фланцевая часть 20. То есть, поперечная перегородка 10 кузова четвертого примера, показанного на фиг.2D, не имеет фланцевой части на по меньшей мере одной стороне 12 из четырех сторон 12 верхней пластинчатой части 11.

[0059]

Поперечная перегородка кузова четвертого примера применяется в случае следующих условий, например:

• случай, где определенная сторона верхней пластинчатой части не требует соединения с конструктивным элементом; и

• случай, где поверхность для соединения не имеется в конструктивном элементе, относительно определенной стороны верхней пластинчатой части.

[0060]

Как приведено выше, образованное штамповкой изделие и автомобильный конструктивный элемент настоящего варианта осуществления описаны со ссылкой на фиг.2A-фиг.2D. Само собой разумеется, образованное штамповкой изделие настоящего варианта осуществления не ограничено на варианте осуществления, показанном на фиг.2A-фиг.2D. Более того, цель использования образованного штамповкой изделия не ограничена на поперечной перегородке кузова (усиливающем элементе).

[0061]

[способ изготовления и устройство для изготовления для образованного штамповкой изделия]

В дальнейшем, объяснение будет даваться со случаем изготовления поперечной перегородки 10 кузова, которая представляет собой образованное штамповкой изделие второго примера, показанного на фиг.2B, описанного выше, взятой в качестве примера.

[0062]

[Формование штамповкой первого варианта осуществления]

Фиг.3A представляет собой перспективный вид, схематично показывающий всю конфигурацию устройства для изготовления для образованного штамповкой изделия в соответствии с первым вариантом осуществления. Фиг.3B представляет собой перспективный вид, показывающий часть, соответствующую имеющему выпуклую форму инструменту в устройстве для изготовления, посредством увеличения части. Фиг.4А и фиг.4В представляют собой перспективные виды, показывающие этапы процесса формования штамповкой посредством устройства для изготовления. Из этих чертежей, на фиг.4A показано состояние непосредственно до начала формования штамповкой, и на фиг.4B показано состояние во время завершения формования. Отметим, что фиг.3A, фиг.3B, фиг.4A и фиг.4B ограничены на непрерывной фланцевой части 20, проходящей на паре двух соседних сторон 12 на внешней форме образованного штамповкой изделия 10, показанного на фиг.2B, и показывают конфигурацию, соответствующую части, посредством выделения конфигурации, для удобства.

[0063]

Как показано на фиг.3A, фиг.3B, фиг.4A и фиг.4B, устройство 30 для изготовления включает в себя пуансон 31 в качестве нижней матрицы, и включает в себя матрицу 32 и имеющий выпуклую форму инструмент 33 в качестве верхней матрицы. Как матрица 32, так и имеющий выпуклую форму инструмент 33 образуют пару с пуансоном 31. Форма верхней поверхности пуансона 31 представлять собой форму, по существу, соответствующую верхней пластинчатой части поперечной перегородки кузова, которая является объектом для изготовления.

[0064]

В матрице 32 вырезана вогнутая часть, которая размещает пуансон 31. Имеющий выпуклую форму инструмент 33 выполнен за одно целое с матрицей 32 и размещен в положении, соответствующем угловой фланцевой части поперечной перегородки кузова, которая является объектом для изготовления. То есть, имеющий выпуклую форму инструмент 33 составляет часть матрицы 32. Имеющий выпуклую форму инструмент 33 имеет выступающую часть 33a. Выступающая часть 33a выступает к нижней стороне, обращенной к пуансону 31, от нижней поверхности матрицы 32. Посредством приведения в движение штамповочной машины, матрица 32 и имеющий выпуклую форму инструмент 33 опускаются по направлению к пуансону 31. То есть, матрица 32 и имеющий выпуклую форму инструмент 33 перемещаются относительно пуансона 31.

[0065]

Устройство 30 для изготовления может включать в себя колодку 34. Колодка 34 образует пару с пуансоном 31 в качестве верхней матрицы и размещена так, чтобы быть обращенной к пуансону 31. Во время формования штамповкой, колодка 34 размещает заготовку 36 между колодкой 34 и пуансоном 31 и зажимает заготовку 36. Тем самым, ориентация заготовки 36 делается устойчивой во время формования штамповкой. Колодка 34 устанавливается на матрицу 32 с помощью общеизвестных средств.

[0066]

В формовании штамповкой, использующем устройство 30 для изготовления с конфигурацией, как приведена выше, краевые части 36a заготовки 36 из стального листа постепенно сгибаются посредством относительного перемещения матрицы 32 и имеющего выпуклую форму инструмента 33 к пуансону 31. Затем, в итоге, образованное штамповкой изделие 10, включающее в себя непрерывную фланцевую часть, изготавливается.

[0067]

Во время формования штамповкой, посредством перемещения матрицы 32 к пуансону 31, заготовка 36 сгибается на участках, соответствующих сторонам верхней пластинчатой части, и образуются боковые фланцевые части. При этом, до сгибания заготовки 36 посредством матрицы 32, заготовка 36 сгибается на участке, соответствующем угловой части верхней пластинчатой части, посредством перемещения имеющего выпуклую форму инструмента 33 относительно пуансона 31, и образуется угловая фланцевая часть 15.

[0068]

Фиг.5A-фиг.5D представляют собой перспективные виды, показывающие процесс деформации заготовки вблизи угловой фланцевой части. Из этих чертежей, на фиг.5A показано состояние до формования. На фиг.5B показано состояние раннего этапа формования. На фиг.5C показано состояние среднего этапа формования. На фиг.5D показано состояние во время завершения формования. На Фиг.5A-фиг.5D показан пример, включающий в себя колодку 34, и для удобства опущено изображение матрицы и имеющего выпуклую форму инструмента.

[0069]

Во время формования штамповкой, колодка 34 контактирует с заготовкой 36, которая сначала размещается на пуансон 31, как показано на фиг.5A, таким образом заготовка 36 размещается между колодкой 34 и пуансоном 31. Тем самым, заготовка 36 зажимается. При этом, заготовка 36, а также участок (в дальнейшем, "участок, который будет являться угловым фланцем") 36aa, который планируется формовать в угловую фланцевую часть 15 (см. фиг.5D), совсем не деформирован.

[0070]

Далее, как показано на фиг.5B, выступающая часть имеющего выпуклую форму инструмента контактирует с по меньшей мере частью участка 36aa, планируемого являться угловым фланцем в заготовке 36, и штампует участок 36aa, планируемый являться угловым фланцем. Тем самым, деформация заготовки 36 начинается сначала посредством ограничения до участка 36aa, планируемого являться угловым фланцем. То есть, сгибание заготовки 36 начинается посредством пуансона 31 и имеющего выпуклую форму инструмента, и с этим, угловая фланцевая часть начинает формироваться.

[0071]

Затем, как показано на фиг.5C, матрица контактирует с заготовкой 36, и начинается сгибание заготовки 36 посредством пуансона 31 и матрицы. Тем самым, боковые фланцевые части начинают формироваться, вслед за началом формирования угловой фланцевой части. Сгибание заготовки 36 посредством имеющего выпуклую форму инструмента и матрицы продолжается в таких условиях. Затем, как показано на фиг.5D, угловая фланцевая часть 15 формируется посредством пуансона 31 и имеющего выпуклую форму инструмента, и боковые фланцевые части 14 формируются посредством пуансона 31 и матрицы.

[0072]

Таким образом, образованное штамповкой изделие 10, включающее в себя непрерывную фланцевую часть, может изготавливаться, при этом возникновение сморщиваний в угловой фланцевой части 15 сдерживается. В дальнейшем, будет описана причина, по которой сдерживается возникновение сморщиваний в угловой фланцевой части 15.

[0073]

Посредством предварительной штамповки по меньшей мере части участка 36aa, планируемого являться угловым фланцем, посредством имеющего выпуклую форму инструмента (выступающей части в узком смысле), разница в скорости деформации возникает между областью, которая предварительно штампуется, и областью, которая не штампуется, вокруг области, которая предварительно штампуется. Следовательно, в качестве деформирующего элемента участка 36aa, планируемого являться угловым фланцем, элемент области деформации сдвига увеличивается.

[0074]

То есть, посредством предварительного формования с помощью имеющего выпуклую форму инструмента, деформирующий элемент угловой фланцевой части 15 переходит из традиционного поля усадочной фланцевой деформации (степень вытяжки β (ε2/ε1) < -1: утолщение) в поле деформации сдвига (степень вытяжки β (ε2/ε1) ≈ -1: без изменения толщины листа). В соответствии с этим, чрезмерная толщина, которая возникает в угловой фланцевой части 15 при сгибании посредством матрицы, выталкивается на боковые фланцевые части 14 и заранее распределяется посредством предварительного формования с помощью имеющего выпуклую форму инструмента. Тем самым, возникновение сморщиваний в угловой фланцевой части 15 и чрезмерное увеличение толщины листа эффективно сдерживаются.

[0075]

Штамповка посредством имеющего выпуклую форму инструмента, предпочтительно, выполняется для центрального положения в окружном направлении угловой фланцевой части 15. Однако, штамповка может выполняться для положения, которое отчасти отклонено от центрального положения в окружном направлении угловой фланцевой части 15.

[0076]

В дальнейшем, будут показаны предпочтительные размерные характеристики имеющего выпуклую форму инструмента.

[0077]

Как показано на фиг.3B, высота h [мм] выступающей части 33a, предусмотренной в имеющем выпуклую форму инструменте 33, предпочтительно, удовлетворяет условию Формулы (2) ниже.

0,5 × rf≤h≤3,5 × rf (2)

В Формуле (2), rf обозначает радиус [мм] кривизны угловой фланцевой части.

[0078]

Когда высота h выступающей части 33a опускается до менее "0,5 × rf", величина предварительного формования посредством имеющего выпуклую форму инструмента 33 становится небольшой. Следовательно, поле деформации сдвига эффективно не образуется в угловой фланцевой части. В результате, эффект сдерживания образования сморщиваний и увеличения толщины листа становится небольшим. Наоборот, если высота h выступающей части 33a увеличивается до более "3,5 × rf", время контакта имеющего выпуклую форму инструмента 33 и заготовки становится большим. Площадь имеющего выпуклую форму инструмента 33 намного меньше по сравнению с матрицей. Следовательно, вероятно возникает повреждение имеющего выпуклую форму инструмента 33.

[0079]

Радиус Rt [мм] кривизны переднего конца (переднего конца имеющего выпуклую форму инструмента 33) выступающей части 33a, предпочтительно, удовлетворяет условию Формулы (3) ниже.

Rt < rf × θ (3)

В Формуле (3), rf обозначает радиус [мм] кривизны угловой фланцевой части, и θ обозначает угол при вершине [рад] пары боковых фланцевых частей, соединенных посредством угловой фланцевой части.

[0080]

Как описано выше, имеющий выпуклую форму инструмент 33 выполняет выталкивание чрезмерной толщины, которая возникает в угловой фланцевой части, на боковые фланцевые части посредством предварительного формования по сравнению с матрицей и способствует полю деформации сдвига без увеличения толщины листа. Когда радиус Rt кривизны переднего конца выступающей части 33a увеличивается до более "rf × θ", разница форм имеющего выпуклую форму инструмента 33 и матрицы становится небольшой. Следовательно, эффект сдерживания возникновения сморщиваний и увеличения толщины листа становится небольшим. При этом, нижний предел радиуса Rt кривизны переднего конца выступающей части 33a конкретно не ограничен. Однако, если радиус Rt кривизны переднего конца выступающей части 33a является слишком маленьким, передний конец выступающей части 33a легко повреждается, и царапины могут легко возникать на угловой фланцевой части. Соответственно, радиус Rt кривизны переднего конца выступающей части 33a составляет, предпочтительно, 1 мм или больше.

[0081]

При условии, что формование сгибанием посредством имеющего выпуклую форму инструмента предшествует формованию сгибанием посредством матрицы, имеющий выпуклую форму инструмент и матрица могут быть выполнены в виде отдельных тел. В этом случае, после приведения в действие имеющего выпуклую форму инструмента, матрица может приводиться в действие позже.

[0082]

Более того, хотя вышеописанное устройство для изготовления имеет конфигурацию, в которой пуансон размещен в качестве нижней матрицы, и матрица и имеющий выпуклую форму инструмент размещены в качестве верхней матрицы, может применяться конфигурация, в которой положения верхней и нижней матриц перевернуты вертикально.

[0083]

[Формование штамповкой второго варианта осуществления]

Фиг.6 представляет собой перспективный вид, схематично показывающий всю конфигурацию устройства для изготовления образованного штамповкой изделия в соответствии со вторым вариантом осуществления. Фиг.7А-фиг.7C представляют собой перспективный вид, показывающий этапы процесса формования штамповкой посредством устройства для изготовления. Из этих чертежей, на фиг.7A показано состояние непосредственно до начала формования, на фиг.7B показано состояние при формовании, и на фиг.7C показано состояние во время завершения формования. Устройство 30 для изготовления второго варианта осуществления основано на конфигурации устройства 30 для изготовления вышеупомянутого первого варианта осуществления.

[0084]

Как показано на фиг.6, и фиг.7A-фиг.7C, устройство 30 для изготовления второго варианта осуществления дополнительно включает в себя держатель 35 заготовки в качестве нижней матрицы. Держатель 35 заготовки образует пару с матрицей 32 и размещен так, чтобы быть обращенным к матрице 32. Как показано на фиг.7B, во время формования штамповкой, держатель 35 заготовки размещает краевые части 36a (за исключением участка 36aa, планируемого являться угловой фланцевой частью) заготовки 36 между держателем 35 заготовки и матрицей 32 и зажимает заготовку 36. Тем самым, по сравнению с первым вариантом осуществления, ненормальная внеплоскостная деформация заготовки 36 сдерживается во время формования штамповкой.

ПРИМЕРЫ

[0085]

Для подтверждения полезного эффекта настоящего изобретения, были проведены следующие испытания. В качестве изобретательского примера настоящего изобретения, поперечная перегородка кузова первого примера, показанного на фиг.2A, была изготовлена посредством формования штамповкой стального листа. Поперечная перегородка кузова изобретательского примера настоящего изобретения имеет непрерывную фланцевую часть по всему контуру верхней пластинчатой части. В качестве сравнительного примера, традиционная поперечная перегородка кузова, показанная на фиг.1, была изготовлена посредством формования штамповкой стального листа. Поперечная перегородка кузова сравнительного примера совсем не имеет угловой фланцевой части, и отличается от поперечной перегородки кузова изобретательского примера настоящего изобретения только с этой точки зрения.

[0086]

Было подготовлено множество цилиндрических тел, имитирующих автомобильные конструктивные элементы, и каждая из поперечной перегородки кузова изобретательского примера настоящего изобретения и поперечной перегородки кузова сравнительного примера была размещена в центральных участках в продольных направлениях внутри соответствующих цилиндрических тел. Затем, боковые фланцевые части были приварены к внутренним поверхностям цилиндрических тел посредством контактной точечной сварки, и эти цилиндрические тела были предоставлены в качестве испытуемых образцов. Длины всех цилиндрических тел составляли 500 мм.

[0087]

(1) Условия изобретательского примера настоящего изобретения

• Стальной лист: толщина листа составляет 1,4 мм, и прочность на разрыв составляет 590 МПа.

• Внешние размеры поперечной перегородки кузова: длина стороны верхней пластинчатой части составляет 76 мм, радиус rf кривизны угловой фланцевой части составляет 12 мм, и радиус кривизны реберной линейной части составляет 4,4 мм.

• Ширина боковой фланцевой части: 15 мм

• Ширина угловой фланцевой части: 15 мм

• Место точечной сварки: шаг, приблизительно, 35 мм в каждой из боковых фланцевых частей

[0088]

Поперечная перегородка кузова изобретательского примера настоящего изобретения была изготовлена следующим образом. Заготовка с предварительно заданной формой была отрезана от стального листа, имеющего толщину листа и прочность на разрыв, описанные выше. Заготовка была сформована штамповкой в поперечную перегородку кузова посредством использования устройства для изготовления вышеупомянутого первого варианта осуществления. При этом, высота h выступающей части имеющего выпуклую форму инструмента была задана в 15 мм. Радиус Rt кривизны переднего конца (переднего конца выступающей части) имеющего выпуклую форму инструмента был задан в 3 мм. Радиус R кривизны угловой части матрицы был задан в 3 мм. Зазор между внешней периферией пуансона и внутренней периферией вогнутой части матрицы задан на размер, соответствующий толщине стального листа.

[0089]

Толщина листа угловой фланцевой части полученной поперечной перегородки кузова была измерена вдоль окружного направления.

[0090]

Фиг.8 представляет собой график, показывающий распределение в окружном направлении относительно толщины листа угловой фланцевой части поперечной перегородки кузова изобретательского примера настоящего изобретения. Как показано на фиг.8, толщина листа угловой фланцевой части была минимальной в центральном участке в окружном направлении и была максимальной на ее обеих сторонах. Максимально значение составляло 1,71 мм, минимальное значение составляло 1,60 мм, и отношение обоих значений составляло, приблизительно, 1,1.

[0091]

В угловой фланцевой части поперечной перегородки кузова изобретательского примера настоящего изобретения, как выше, дефектное образование, например возникновение сморщиваний, и чрезмерное увеличение толщины листа не были выявлены. Более того, повреждение не было выявлено на поверхности имеющего выпуклую форму инструмента, который был использован в формовании.

[0092]

(2) Условия сравнительного примера

Поперечная перегородка кузова сравнительного примера была изготовлена следующим образом. Поперечная перегородка кузова, не имеющая угловой фланцевой части на всех угловых частях верхней пластинчатой части, была изготовлена посредством формования штамповкой с использованием того же самого стального листа, как в изобретательском примере настоящего изобретения. В качестве заготовки в этот раз, была использована заготовка, в которой щели были выполнены на областях, соответствующих всем угловым частям верхней пластинчатой части. Другие условия были заданы такими же, как в изобретательском примере настоящего изобретения.

[0093]

(3) Условия цилиндрического тела

• Стальной лист: толщина листа составляет 0,7 мм, и прочность на разрыв составляет 590 МПа.

• Внутренние размеры: длина стороны составляет 76 мм, и радиус кривизны угловой части составляет 12 мм.

То есть, внешние размеры поперечной перегородки кузова изобретательского примера настоящего изобретения соответствовали внутренним размерам цилиндрического тела. Следовательно, в изобретательском примере настоящего изобретения, не было зазора между поперечной перегородкой кузова и цилиндрическим телом. В противоположность этому, поперечная перегородка кузова сравнительного примера имела форму, в которой угловые части верхней пластинчатой части были опущены, и не было угловой фланцевой части. Следовательно, в сравнительном примере, зазор имел место частично (части, соответствующие угловым частям верхней пластинчатой части) между поперечной перегородкой кузова и цилиндрическим телом.

[0094]

Испытания на трехточечное изгибающее смятие были проведены для этих испытательных образцов. Более того, аналогичные испытания на трехточечное изгибающее смятие были проведены для отдельных цилиндрических тел.

[0095]

Фиг.9 представляет собой перспективный вид, схематично показывающий схему испытания на трехточечное изгибающее смятие. На фиг.9 показан испытуемый образец 50 (одно цилиндрическое тело и цилиндрическое тело, включающее в себя поперечную перегородку 51 кузова) и молот (ударник) 52. В испытании, оба конца испытуемого образца 50 были приварены дуговой сваркой к жесткой плите (не показана), и жесткая плита закреплена на жестком основании (не показано). В этом состоянии, ударник 52 сталкивался с центральным участком (то есть, установочным положением для поперечной перегородки 51 кузова) в продольном направлении испытуемого образца 50. Скорость столкновения ударника 52 составляла 64 км/ч. При этом, сила реакции, действующая на ударник 52, измерялась до тех пор, пока величина входа ударника 52 в испытуемый образец 50 не достигла 30 мм.

[0096]

Фиг.10 представляет собой график, показывающий отношение величины входа ударника и силы реакции на ударник, в качестве результата испытания примера. Как показано на фиг.10, в изобретательском примере настоящего изобретения, имеются угловые фланцевые части, которые соединяют боковые фланцевые части, и образована непрерывная фланцевая часть, таким образом форма поперечного сечения поперечной перегородки кузова и цилиндрического тела с трудом сминаются. Следовательно, на начальном этапе (в частности, диапазон величины входа ударника от 0 до 10 мм) столкновения, стеновая поверхность цилиндрического тела деформируется в широком диапазоне, и следовательно, сила реакции на ударник стала заметно больше, чем в сравнительном примере. Это означает, что энергопоглощение при столкновении цилиндрического тела изобретательского примера настоящего изобретения больше, чем в сравнительном примере. Соответственно, становится очевидным, что характеристики на трехточечное изгибающее смятие конструктивного элемента могут улучшаться посредством поперечной перегородки кузова, включающей в себя непрерывную фланцевую часть.

[0097]

Само собой разумеется, что настоящее изобретение не ограничено на вышеописанных вариантах осуществления, и различные изменения могут быть выполнены в некоторых пределах, не отступая от сущности настоящего изобретения.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0098]

1: автомобильный конструктивный элемент (порог),

10: образованное штамповкой изделие (поперечная перегородка кузова),

11: верхняя пластинчатая часть,

12: сторона верхней пластинчатой части,

13: угловая часть верхней пластинчатой части,

14: боковая фланцевая часть,

15: угловая фланцевая часть,

16: реберная линейная часть,

17: вырез,

20: фланцевая часть,

30: устройство для изготовления,

31: пуансон,

32: матрица,

33: имеющий выпуклую форму инструмент,

33a: выступающая часть,

34: колодка,

35: держатель заготовки,

36: заготовка,

36a: краевая часть,

36aa: участок, планируемый являться угловым фланцем

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки изделия, в частности кузова автомобиля. Поперечная перегородка кузова включает верхнюю пластинчатую часть, боковые фланцевые части и угловые фланцевые части. Каждая из боковых фланцевых частей отходит от соответствующих сторон верхней пластинчатой части. Каждая из угловых фланцевых частей отходит от соответствующих угловых частей верхней пластинчатой части. Угловая фланцевая часть соединяет боковые фланцевые части друг с другом. В угловой фланцевой части часть, имеющая минимальное значение толщины листа, находится в центральном участке в окружном направлении, и части, имеющие максимальное значение толщины листа, находятся на ее обеих сторонах. Отношение максимального значения и минимального значения находится в диапазоне от 1,0 до 1,6. Для получения изделия используют пуансон, матрицу и имеющий выпуклую форму инструмент, размещенный в положении, соответствующем угловой фланцевой части. При этом формируют угловую фланцевую часть посредством перемещения имеющего выпуклую форму инструмента, а затем формируют фланцевые части путем сгибания заготовки посредством относительного перемещении матрицы к пуансону. Повышается качество кузова за счет сдерживания сморщивания в угловых фланцевых частях. 4 н. и 8 з.п. ф-лы, 10 ил.

1. Изготовленное штамповкой заготовки из стального листа изделие, содержащее

верхнюю пластинчатую часть; и

фланцевые части, отходящие от некоторых или от всех сторон, образующих контур верхней пластинчатой части,

угловую фланцевую часть, отходящую от угловой части, соединяющую по меньшей мере пару соседних сторон верхней пластинчатой части, от которых отходят фланцевые части, причем

фланцевые части, отходящие от пары сторон, соединены друг с другом посредством угловой фланцевой части, при этом

угловая фланцевая часть имеет часть с минимальной толщиной листа, находящуюся в центральном участке в направлении вдоль окружного направления угловой части верхней пластинчатой части,

и части с максимальной толщиной листа, находящиеся на обеих сторонах упомянутого центрального участка, при этом

отношение максимальной и минимальной толщин находятся в диапазоне от более 1,0 до 1,6 или менее.

2. Изделие по п.1,

в котором радиус кривизны угловой фланцевой части составляет 30 мм или менее.

3. Изделие по п.1,

в котором ширина по меньшей мере части фланцевых частей составляет 10 мм или более.

4. Изделие по п.1,

в котором прочность на разрыв образованного штамповкой изделия составляет 440 МПа или более.

5. Автомобильный полый конструктивный элемент для кузова, содержащий соединенный с ним фланцевыми частями усиливающий элемент в виде изделия по п.1.

6. Способ изготовления штамповкой заготовки из стального листа изделия по п.1, включающий

использование пуансона, матрицы и имеющего выпуклую форму инструмента, размещенного в положении, соответствующем угловой фланцевой части, при этом матрица и инструмент образуют пару с упомянутым пуансоном;

сгибание заготовки посредством относительного перемещения матрицы к пуансону с формованием фланцевых частей; и

сгибание заготовки до сгибания заготовки матрицей посредством относительного перемещения имеющего выпуклую форму инструмента к пуансону с формованием угловой фланцевой части.

7. Способ по п.6,

в котором используют имеющий выпуклую форму инструмент, выполненный за одно целое с матрицей или отдельно от нее.

8. Способ по п.6 или 7, в котором

дополнительно используют держатель заготовки, который образует пару с матрицей, и

формуют угловую фланцевую часть и фланцевые части при размещении заготовки между матрицей и держателем заготовки.

9. Устройство для изготовления штамповкой заготовки из стального листа изделия по п.1,

содержащее

пуансон, матрицу и имеющий выпуклую форму инструмент, выполненный с возможностью размещения в положении, соответствующем угловой фланцевой части,

при этом как матрица, так и имеющий выпуклую форму инструмент выполнены с возможностью образования пары с упомянутым пуансоном,

причем матрица выполнена с возможностью относительного перемещения к пуансону для сгибания заготовки с образованием фланцевых частей, при этом

имеющий выпуклую форму инструмент выполнен с возможностью относительного перемещения к пуансону для сгибания заготовки с образованием угловой фланцевой части до ее сгибания матрицей.

10. Устройство по п.9,

в котором имеющий выпуклую форму инструмент выполнен с радиусом кривизны Rt, мм, удовлетворяющем условию

Rt < rf × θ,

где

rf - радиус кривизны угловой фланцевой части изделия [мм];

θ - угол при вершине пары фланцевых частей, соединенных посредством угловой фланцевой части, рад.

11. Устройство по п.9,

в котором имеющий выпуклую форму инструмент выполнен за одно целое с матрицей или отдельно от нее.

12. Устройство по любому из пп.9-11, которое дополнительно содержит

обращенный к матрице держатель заготовки, выполненный с возможностью обеспечения размещения заготовки между ним и матрицей.

| Штамп для вытяжки прямоугольных коробок | 1976 |

|

SU615994A1 |

| Способ изготовления полых изделий коробчатой формы | 1981 |

|

SU984570A1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2086331C1 |

Авторы

Даты

2018-05-17—Публикация

2015-03-20—Подача