(21)4083868/24-27

(22)21.05.86

(46) 30.04.88. Бюл. № 16

(71)Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования

(72)Ю. К. Морозов, И. М. Стройман и И. Е. Каплан

(53)621.791.66(088.8)

(56)Авторское свидетельство СССР № 99298, кл. В 23 К 20/00, 1952.

Авторское свидетельство СССР № 994183, кл. В 23 К 20/00, 1981.

(54)СПОСОБ ХОЛОДНОЙ СВАРКИ ПЛАСТИНЫ СО СТЕРЖНЕМ

(57)Изобретение относится к способам холодной сварки штыревых и тавровых соединений деталей из однородных и разнородных металлов и сплавов и может быть использовано для соединения токоведущих деталей и элементов электромонтажных конструкций Цель - повышение качества соединения в случае сварки пластины со стержнем, диаметр или толшина которого превышают тол- шину пластины. Для этого на опорной поверхности пуансона выполняется замкнутая канавка глубиной 1,0-2,5 толшины пластины и шириной, выбранной в соответствии с соотношением В(0,7-1)/ „.,+(0,25-0,5)d, где В - ширина канавки; /„л - толщина пластины; d - толш,ина или диаметр привариваемого стержня. Внутренний диаметр рабен диаметру рабочего выступа пуансона. Толшина пластины в зоне сварки (зоне канавки) равна двойной или тройной исходной толщине пластины. Это исключает про- давливание тонкой пластины в зоне сварки, увеличивает прочность сварного соединения. 3 ил.

S3

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Способ создания искусственного дефекта в сварном соединении | 1989 |

|

SU1669675A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1447601A1 |

| Способ получения искусственного дефекта в сварном шве | 1986 |

|

SU1400827A1 |

| Способ соединения двух листовых заготовок различной толщины и устройство для его осуществления | 1990 |

|

SU1761351A1 |

| Устройство для осуществления способа холодной сварки | 1981 |

|

SU1049218A2 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| СПОСОБ СДВИГОВОЙ ОБРАБОТКИ | 2017 |

|

RU2708912C1 |

| Способ контактной рельефной сварки | 1989 |

|

SU1742005A1 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ СВАРКИ ДАВЛЕНИЕМ | 2005 |

|

RU2305617C2 |

со со

00

со

СП

10

Изобретение относится к холодной сварке штыревых и тавровых соединений деталей из однородных и разнородных металлов и сплавов и может быть использовано для соединения токоведущих деталей и элементов электромонтажных конструкций.

Цель изобретения - повышение качества соединения в случае сварки пластины со стержнем, диаметр или толщина которого превышают толашну пластины.

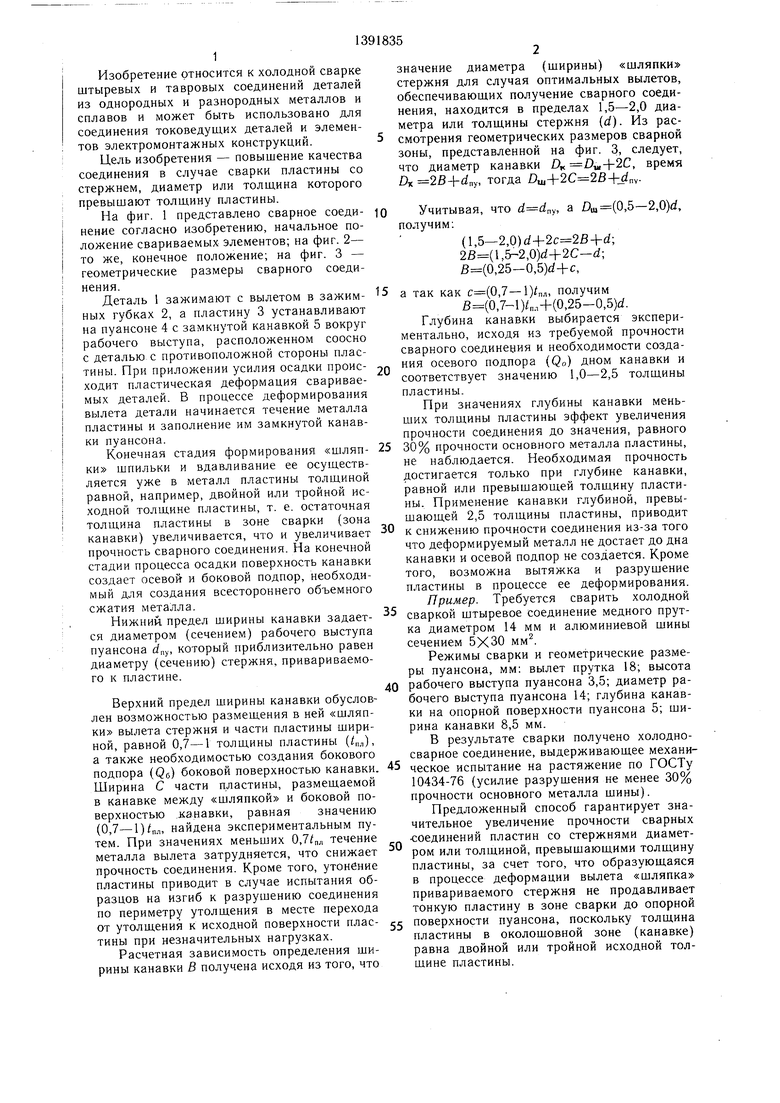

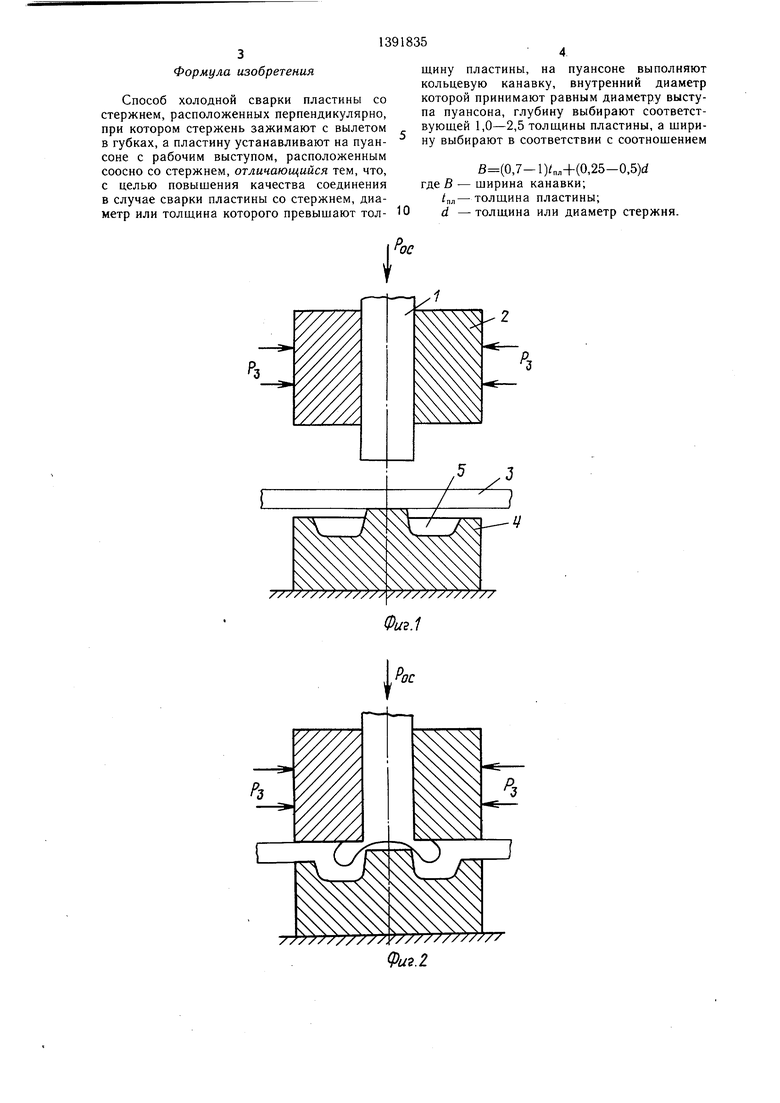

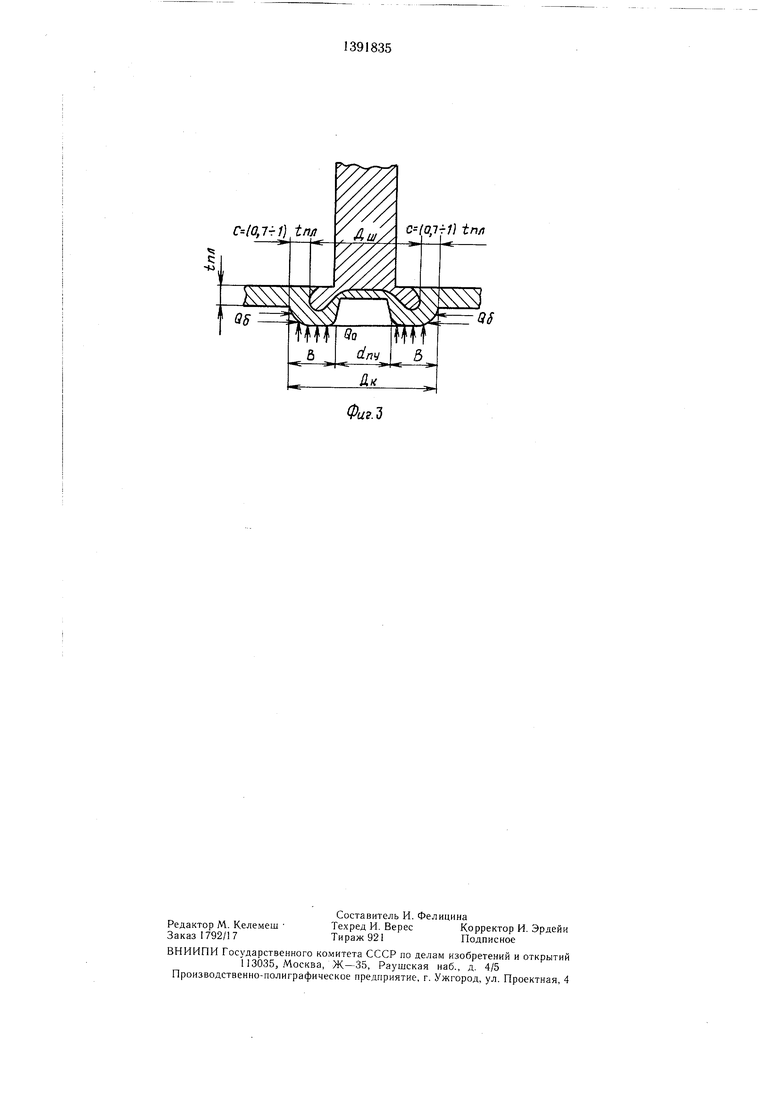

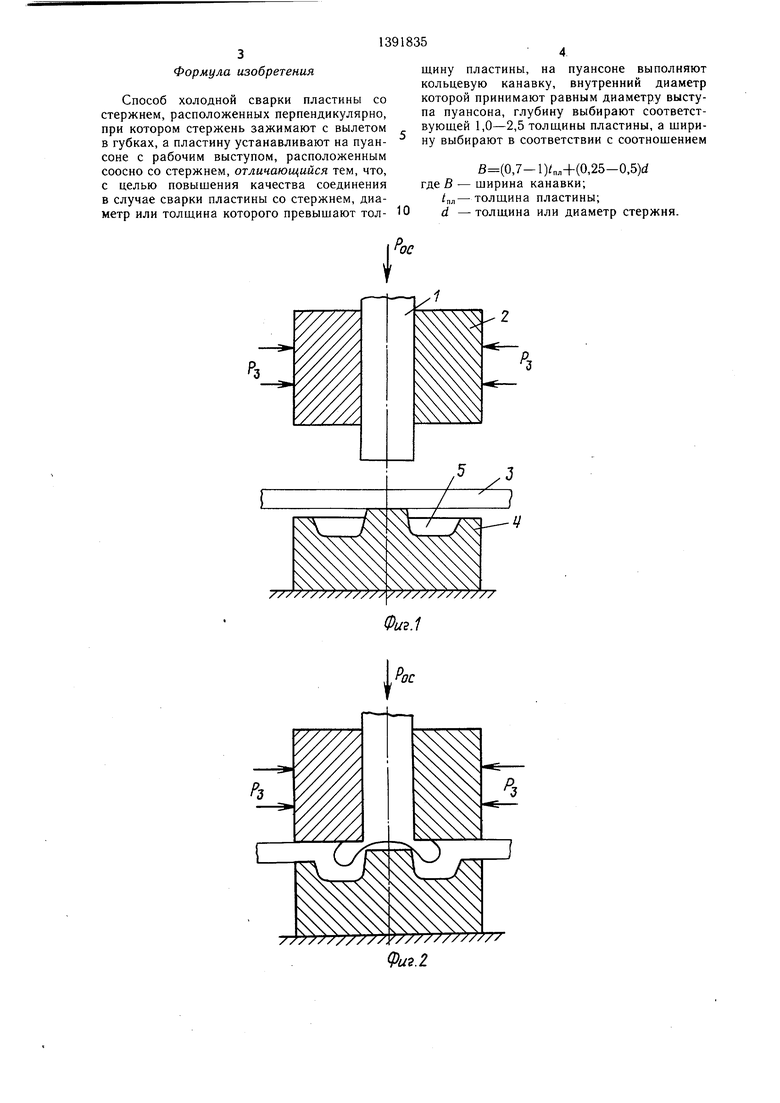

На фиг. 1 представлено сварное соединение согласно изобретению, начальное положение свариваемых элементов; на фиг. 2- то же, конечное положение; на фиг. 3 - геометрические размеры сварного соединения.

Деталь 1 зажимают с вылетом в зажимных губках 2, а пластину 3 устанавливают на пуансоне 4 с замкнутой канавкой 5 вокруг рабочего выступа, расположенном соосно с деталью с противоположной стороны пластины. При приложении усилия осадки проис- jn ходит пластическая деформация свариваемых деталей. В процессе деформирования вылета детали начинается течение металла пластины и заполнение им замкнутой канавки пуансона.

значение диаметра (ширины) «шляпки стержня для случая оптимальных вылетов, обеспечивающих получение сварного соединения, находится Б пределах 1,5-2,0 диаметра или толщины стержня (d). Из рассмотрения геометрических размеров сварной зоны, представленной на фиг. 3, следует, что диаметр канавки Д Й„+2С, время D 2B+d„y, тогда Оги+2С 2В+ с1„.

Учитывая, что , а Duj(0,5- получим:

(1,5-2,0)d4-2c 2B+d; 2S(l,5-2,0)d+2C-d; В(0,25-0,5)rf-fc,

-2,0)d,

15

а так как с(0,7-1)/пл, получим

B(0,7-lXn,+(0,25-0,5)d. Глубина канавки выбирается экспериментально, исходя из требуемой прочности сварного соединения и необходимости создания осевого подпора (Qo) дном канавки и соответствует значению 1,0-2,5 толщины пластины.

При значениях глубины канавки меньших толщины пластины эффект увеличения прочности соединения до значения, равного

Конечная стадия формирования «шляп- 25 30% прочности основного металла пластины.

Необходимая

30

ки шпильки и вдавливание ее осуществляется уже в металл пластины толщиной равной, например, двойной или тройной исходной толщине пластины, т. е. остаточная толщина пластины в зоне сварки (зона канавки) увеличивается, что и увеличивает прочность сварного соединения. На конечной стадии процесса осадки поверхность канавки создает осевой и боковой подпор, необходимый для создания всестороннего объемного сжатия металла.

Нижний, предел ширины канавки задает- ся диаметром (сечением) рабочего выступа пуансона dny, который приблизительно равен диаметру (сечению) стержня, привариваемого к пластине.

не наблюдается. меоОходимая прочность .достигается только при глубине канавки, равной или превышающей толщину пластины. Применение канавки глубиной, превышающей 2,5 толщины пластины, приводит к снижению прочности соединения из-за того что деформируемый металл не достает до дна канавки и осевой подпор не создается. Кроме того, возможна вытяжка и разрушение пластины в процессе ее деформирования.

Пример. Требуется сварить холодной сваркой щтыревое соединение медного прутка диаметром 14 мм и алюминиевой шины сечением 5X30 мм.

Режимы сварки и геометрические размеры пуансона, мм; вылет прутка 18; высота рабочего выступа пуансона 3,5; диаметр рабочего выступа пуансона 14; глубина канавки на опорной поверхности пуансона 5; ширина канавки 8,5 мм.

Верхний предел ширины канавки обусловлен возможностью размещения в ней «шляпки вылета стержня и части пластины шириной, равной 0,7-1 толщины пластины (/„л), а также необходимостью создания бокового

40

Режимы сварки и геометрические размеры пуансона, мм; вылет прутка 18; высота рабочего выступа пуансона 3,5; диаметр рабочего выступа пуансона 14; глубина канавки на опорной поверхности пуансона 5; ширина канавки 8,5 мм.

В результате сварки получено холодно- сварное соединение, выдерживающее механи50

подпора (Qc) боковой поверхностью канавки. 45 ческое испытание на растяжение по ГОСТу Ширина С части пластины, размещаемой в канавке между «шляпкой и боковой поверхностью канавкк, равная значению (0,7-1)/пл, найдена экспериментальным путем. При значениях меньших 0,7/пл течение металла вылета затрудняется, что снижает прочность соединения. Кроме того, утонбние пластины приводит в случае испытания образцов на изгиб к разрушению соединения по периметру утолщения в месте перехода от утолщения к исходной поверхности пластины при незначительных нагрузках.

Расчетная зависимость определения ширины канавки В получена исходя из того, что

55

10434-76 (усилие разрушения не менее 30% прочности основного металла шины).

Предложенный способ гарантирует значительное увеличение прочности сварных соединений пластин со стержнями диаметром или толщиной, превышающими толщину пластины, за счет того, что образующаяся в процессе деформации вылета «шляпка привариваемого стержня не продавливает тонкую пластину в зоне сварки до опорной поверхности пуансона, поскольку толщина пластины в околошовной зоне (канавке) равна двойной или тройной исходной толщине пластины.

значение диаметра (ширины) «шляпки стержня для случая оптимальных вылетов, обеспечивающих получение сварного соединения, находится Б пределах 1,5-2,0 диаметра или толщины стержня (d). Из рассмотрения геометрических размеров сварной зоны, представленной на фиг. 3, следует, что диаметр канавки Д Й„+2С, время D 2B+d„y, тогда Оги+2С 2В+ с1„.

Учитывая, что , а Duj(0,5- получим:

(1,5-2,0)d4-2c 2B+d; 2S(l,5-2,0)d+2C-d; В(0,25-0,5)rf-fc,

-2,0)d,

5 30% прочности основного металла пластины.

Необходимая

0

0

не наблюдается. меоОходимая прочность .достигается только при глубине канавки, равной или превышающей толщину пластины. Применение канавки глубиной, превышающей 2,5 толщины пластины, приводит к снижению прочности соединения из-за того что деформируемый металл не достает до дна канавки и осевой подпор не создается. Кроме того, возможна вытяжка и разрушение пластины в процессе ее деформирования.

Пример. Требуется сварить холодной сваркой щтыревое соединение медного прутка диаметром 14 мм и алюминиевой шины сечением 5X30 мм.

Режимы сварки и геометрические размеры пуансона, мм; вылет прутка 18; высота рабочего выступа пуансона 3,5; диаметр рабочего выступа пуансона 14; глубина канавки на опорной поверхности пуансона 5; ширина канавки 8,5 мм.

В результате сварки получено холодно- сварное соединение, выдерживающее механи45 ческое испытание на растяжение по ГОСТу

ческое испытание на растяжение по ГОСТу

10434-76 (усилие разрушения не менее 30% прочности основного металла шины).

Предложенный способ гарантирует значительное увеличение прочности сварных оединений пластин со стержнями диаметром или толщиной, превышающими толщину пластины, за счет того, что образующаяся в процессе деформации вылета «шляпка привариваемого стержня не продавливает тонкую пластину в зоне сварки до опорной поверхности пуансона, поскольку толщина пластины в околошовной зоне (канавке) равна двойной или тройной исходной толщине пластины.

Формула изобретения

Способ холодной сварки пластины со стержнем, расположенных перпендикулярно, при котором стержень зажимают с вылетом в губках, а пластину устанавливают на пуансоне с рабочим выступом, расположенным соосно со стержнем, отличающийся тем, что, с целью повышения качества соединения в случае сварки пластины со стержнем, диаметр или толщина которого превышают тол0

шину пластины, на пуансоне выполняют кольцевую канавку, внутренний диаметр которой принимают равным диаметру выступа пуансона, глубину выбирают соответст- вуюшей 1,0-2,5 толщины пластины, а ширину выбирают в соответствии с соотношением

5(0,7-l)/n,+(0,25-0,5)d где В - ширина канавки; пл - толщина пластины; d - толщина или диаметр стержня.

//////f/

Фиг2

Cf7r7J tnfl

Авторы

Даты

1988-04-30—Публикация

1986-05-21—Подача