Изобретение относится к области металлургии, конкретно к прокатному производству, и может быть применено при горячей прокатке на реверсивных станах толстолистового проката толщиной до 50 мм из низколегированных марок сталей, использующегося в дальнейшем для защиты дорожно-строительной и карьерной техники от абразивного износа и ударных нагрузок.

Известен способ производства высокопрочной стали с формированием структуры пакетного мартенсита, содержащей, мас. %,:

Способ включает закалку с прокатного нагрева или после аустенитизации при температуре 950-1050°С и последующего отпуска при температуре не выше 550°С (Патент РФ №2314361, опубл. 10.01.2008 г., МПК С22С 38/58). Сталь обладает высокой прочностью (временное сопротивление 1370-1600 МПа, предел текучести 1100-1400 МПа), ударной вязкостью (KCU-50 73-77 Дж/см2), повышенной прокаливаемостью и является свариваемой.

Недостатком известного способа является необходимость легирования стали хромом, марганцем и никелем в значительных количествах, что существенно повышает себестоимость продукции. Также с учетом сопоставимого уровня прочностных характеристик и твердости материала неизвестны достигаемые при использовании данного способа фактические показатели ударной вязкости при V-образном надрезе, которая в настоящий момент является наиболее распространенным критерием оценки стойкости к хрупкому разрушению высокопрочных и износостойких материалов.

Наиболее близким аналогом по совокупности признаков и достигаемым результатам к предлагаемому изобретению является способ производства листовой стали с высокой износостойкостью, включающий непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов в регламентированном температурном интервале, закалку водой и отпуск, согласно которому непрерывной разливке подвергают сталь следующего химического состава, мас. %:

при этом нагрев слябов производят до температуры 1280°С, температуру конца чистовой прокатки устанавливают не выше 800°С, закалку водой осуществляют за два этапа, причем вначале от температуры 940-970°С, после чего листы повторно нагревают и закаливают от температуры 840-870°C, а отпуск осуществляют при температуре 500-560°С (Патент РФ №2533469, опубл. 20.11.2014 г., МПК C21D 8/02, С22С 38/54, С22С 38/58).

При этом способе достигается комплекс свойств проката, характеризующийся следующими показателями:

- предел текучести более 950 Мпа;

- временное сопротивление более 1050 Мпа;

- ударная вязкость (KCV-40) не менее 30 Дж/см2;

- твердость по Бринеллю 340-400 ед.

Недостатком известного способа является получение материала меньшей толщины с существенно более низкими показателями прочностных характеристик, вязкостных характеристик, а также твердости и, как следствие, износостойкости при сопоставимом уровне легирования стали. При этом ожидаемый результат достигается только с использованием дополнительных операций, связанных с закалкой листов, на этапе термической обработки проката.

Технический результат изобретения состоит в повышении прочностных свойств, ударной вязкости и твердости толстолистового проката при сохранении достаточной пластичности.

Указанный технический результат достигается тем, что в способе производства толстолистового высокопрочного износостойкого проката по варианту 1, включающем выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную горячую прокатку, ускоренное охлаждение и отпуск, согласно изобретению, слябы получают из стали со следующим соотношением элементов, мас. %

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV не более 0,43% и 0,60% соответственно, горячую прокатку ведут в температурном интервале 950-1200°С, ускоренное охлаждение проводят до температуры 20-400°С со скоростью 9-40°С/с, а отпуск осуществляют при температуре 150-400°С.

Указанный технический результат достигается также тем, что в способе производства толстолистового высокопрочного износостойкого проката по варианту 2, включающем выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную горячую прокатку, ускоренное охлаждение, закалку водой и отпуск, согласно изобретению слябы получают из стали со следующим соотношением элементов, мас. %

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV не более 0,43% и 0,60% соответственно, горячую прокатку ведут в температурном интервале 950-1200°С, охлаждение проводят до температуры 20-400°С со скоростью 9-40°С/с, закалку проводят от температуры 870-950°С, а отпуск осуществляют при температуре 150-400°С.

Указанный технический результат достигается также тем, что в способе производства толстолистового высокопрочного износостойкого проката по варианту 3, включающем выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную черновую прокатку, подстуживание, многопроходную чистовую прокатку, ускоренное охлаждение и отпуск, согласно изобретению слябы получают из стали со следующим соотношением элементов, мас. %

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV не более 0,43% и 0,60% соответственно, черновую прокатку ведут в температурном интервале 900-1150°С до толщины раската 2,5-5 толщин готового листа, чистовую прокатку ведут в температурном интервале от 900°С до температуры не менее Ar3+20°С, охлаждение проводят до температуры 20-400°С со скоростью 9-40°С/с, а отпуск осуществляют при температуре 150-400°С.

Указанный технический результат достигается также тем, что в способе производства толстолистового высокопрочного износостойкого проката по варианту 4, включающем выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную черновую прокатку, подстуживание, многопроходную чистовую прокатку, ускоренное охлаждение, закалку водой и отпуск, согласно изобретению слябы получают из стали со следующим соотношением элементов, мас. %

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV не более 0,43% и 0,60% соответственно, черновую прокатку ведут в температурном интервале 900-1150°С до толщины раската 2,5-5 толщин готового листа, чистовую прокатку ведут в температурном интервале от 900°С до температуры не менее Ar3+20°С, охлаждение проводят до температуры 20-550°С со скоростью 9-40°С/с, закалку проводят от температуры 870-950°С, а отпуск проводят при температуре 150-400°С.

Указанный технический результат достигается также тем, что в способе производства толстолистового высокопрочного износостойкого проката по варианту 5, включающем выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную черновую прокатку, подстуживание, многопроходную чистовую прокатку, охлаждение, закалку водой и отпуск, согласно изобретению слябы получают из стали со следующим соотношением элементов, мас. %,

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV не более 0,43% и 0,60% соответственно, черновую прокатку ведут в температурном интервале 900-1150°С до толщины раската 2,5-5 толщин готового листа, чистовую прокатку ведут в температурном интервале от 900°С до температуры не менее Ar3+20°С, охлаждение проводят на воздухе, закалку проводят от температуры 870-950°С, а отпуск осуществляют при температуре 150-400°С.

Сущность предлагаемого технического решения заключается в следующем.

Высокая прочность стали достигается благодаря дислокационному упрочнению за счет формирования мартенситной структуры, твердорастворному упрочнению за счет добавок упрочняющих легирующих элементов и зернограничному упрочнению при формировании в микроструктуре сравнительно небольшого размера аустенитных зерен перед мартенситным превращением. При этом упрочнение и высокий уровень твердости достигается главным образом за счет содержания углерода в стали.

Экспериментально установлено, что оптимальным содержанием углерода для стали с твердостью 420-470 НВ является 0,18-0,28%. В случае пониженных концентраций углерода обеспечивается показатель твердости менее 400 НВ, а повышение содержания углерода приводит к снижению величины работы удара до 20 Дж и менее.

Кремний упрочняет ферритную фазу и способствует повышению устойчивости стали против отпуска за счет эффекта торможения образования карбидных фаз при отпуске. При этом добавка кремния более 0,7% нежелательна ввиду ухудшения пластичности стали, что приводит к неудовлетворительным результатам при испытании на холодный загиб. Кремний также необходим для раскисления стали, поэтому минимальное его содержание в стали ограничено 0,2%.

Марганец оказывает положительное влияние на твердорастворное упрочнение стали, прокаливаемость и приводит к снижению переходной температуры вязко-хрупкого перехода, что актуально для обеспечения высокого уровня работы удара в случае эксплуатации материала при отрицательных температурах. Повышение содержания марганца в стали более 1,6% в совокупности с высоким содержанием углерода приводит к ухудшению свариваемости стали. При содержании марганца ниже 0,50% ухудшается прокаливаемость, что приводит к снижению твердости проката.

Фосфор оказывает вредное влияние на хладостойкость, что выражено в повышении температуры вязко-хрупкого перехода и инициацией межкристаллитного охрупчивания. В связи с этим его содержание ограничено в количестве не более 0,025%.

Сера, как и фосфор, является постоянной примесью в стали и практически не влияет на прочность, но уменьшает пластичность и вязкость, особенно в поперечном направлении к оси прокатки. При содержаниях серы не более 0,010%, как правило, наблюдается наиболее интенсивное повышение величины ударной вязкости.

С целью обеспечения мартенситной структуры толстолистового проката в толщинах до 50 мм сталь содержит добавки легирующих элементов, обеспечивающих повышение прокаливаемости, таких как хром, молибден, никель, медь и бор.

Наличие никеля в составе стали способствует повышению пластичности и вязкости стали, а также понижению температуры вязко-хрупкого перехода. При содержании никеля менее 0,03% его влияния на комплекс свойств высокопрочной стали не установлено. Содержание никеля более 1,50% нецелесообразно, т.к. приводит к повышению себестоимости готового проката.

Содержание хрома более 1,00% приводит к снижению пластичности стали и снижению работы развития трещины при испытаниях на ударный изгиб. При содержании хрома менее 0,03% его влияния на комплекс свойств высокопрочной стали не установлено.

Добавление меди в заявленном диапазоне повышает хладостойкость стали и работу развития трещины, упрочняет сталь за счет дисперсионного твердения, способствует разупрочнению при отпуске. При содержании меди менее 0,03%. отсутствует эффект дисперсионного твердения, а ее вклад в твердорастворное упрочнение незначителен. При содержании меди более 0,50% наблюдается ухудшение вязкости и хладостойкое™ стали, а также повышенное содержание меди способствует развитию поверхностных дефектов при горячей прокатке.

Для формирования мартенситной структуры реечного типа, а также в случае отпуска для предотвращения процесса отпускной хрупкости эффективна добавка молибдена. При содержании молибдена менее 0,03% существенных изменений свойств высокопрочной стали не выявлено. Содержание молибдена более 0,6% нецелесообразно, т.к. приводит к повышению себестоимости готового проката.

Микролегирование стали ниобием и титаном необходимо для обеспечения мелкозернистой структуры проката путем ограничения роста зерна при нагреве под прокатку. Также ниобий способствует торможению рекристаллизации аустенита, ограничению роста зерна в процессе прокатки, повышению устойчивости аустенита в случае наличия в твердом растворе при нагреве под закалку. При увеличении содержания ниобия в стали более 0,08% и при одновременном повышении содержании углерода большая часть ниобия не переходит в твердый раствор при нагреве ввиду ограниченной его растворимости и остается в виде грубых карбонитридных включений, снижающих пластичность и вязкость стали. При содержании ниобия менее 0,01% наблюдается укрупнение аустенитного зерна после прокатки, что приводит к снижению ударной вязкости стали.

При содержании титана более 0,05% при кристаллизации стали формируются нитридные и карбонитридные титансодержащие неметаллические включения значительных размеров, что негативно влияет на вязкость стали. При содержании титана менее 0,005% не наблюдается эффекта сдерживания роста зерна при нагреве под прокатку.

Добавка алюминия необходима для раскисления стали, предотвращения образования пористой структуры, снижения негативного влияния фосфора, а также сдерживания роста зерна аустенита при нагреве до температур 1000°С. Однако, повышение концентрации алюминия более 0,08% приводит к образованию загрязняющих сталь корундовых включений, являющихся концентраторами напряжений и негативно влияющих на процесс непрерывной разливки. Снижение содержания алюминия менее 0,035% для высокопрочной стали нежелательно ввиду возможного ухудшения ударной вязкости стали.

Модифицирующая добавка кальция способствует повышению вязкости и пластичности стали за счет изменения морфологии сульфидных включений из строчечного в глобулярный тип. При этом влияния кальция на свойства и структуру высокопрочной стали при его концентрациях менее 0,001% не выявлено, а при его содержании более 0,01% наблюдается существенное загрязнение стали оксидными неметаллическими включениями с ухудшением вязкостных и пластических свойств.

Свободный азот ухудшает пластичность и вязкость стали, повышая температуру перехода от вязкого разрушения к хрупкому. С учетом того, что повышение содержания азота в стали способствует образованию нежелательных включений нитрида бора и с учетом возможностей технологического оборудования его максимальная концентрация должна составлять не более 0,008%.

Необходимым элементом для получения мартенсита в стали с ограниченным легированием является бор, который при нахождении в твердом растворе благодаря сегрегации на границах зерен обеспечивает торможение ферритного превращения и повышение прокаливаемости. Однако данный эффект обеспечивается только в случае наличия свободного бора в твердом растворе. При содержании бора более 0,005% отмечается ухудшение вязкости и свариваемости стали. При содержании бора менее 0,001% эффект повышения прокаливаемости отсутствует.

Эффективными микролегирующими элементами для предотвращения связывания B в нитриды являются титан (Ti) и алюминий (Al), так как TiN образуется в диапазоне температур как минимум на 200°С выше, чем BN, a Al, хотя и немного уступает B в способности связывать N, но при повышенном содержании Al происходит более активное образование AlN, чем BN. То есть, для повышения прокаливаемости стали благодаря добавке В необходима добавка Ti и (или) немного излишнее количество Al. Поэтому при соотношении Ti/N<3,42 минимально допустимое содержание алюминия в стали определяется по формуле

где N, Ti - содержание азота и титана в стали.

Сочетание предложенного химического состава стали обеспечивает углеродный эквивалент СЕТ и CEV не более 0,43% и 0,60% соответственно.

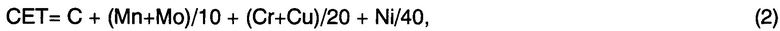

Углеродный эквивалент СЕТ рассчитывается по формуле:

где С, Mn, Mo, Cr, Cu, Ni - содержание углерода, марганца, молибдена, хрома, меди, никеля в стали.

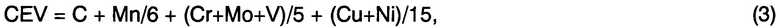

Углеродный эквивалент CEV рассчитывается по формуле:

где С, Mn, Cr, Mo, V, Cu, Ni - содержание углерода, марганца, хрома, молибдена, ванадия, меди, никеля в стали.

Углеродные эквиваленты ограничены в этом диапазоне для возможности сваривания данных сталей.

Процесс прокатки может производиться как по схеме горячей прокатки, так и по схеме контролируемой прокатки, при необходимости листы дополнительно подвергаются термической обработке: отпуску или закалке с отпуском. С учетом достижения заданного комплекса механических и технологических свойств проката возможно применение следующих технологических вариантов производства проката:

Вариант 1.

После нагрева слябов проводят горячую прокатку в температурном интервале полного протекания рекристаллизации металла при 950-1200°С. Выявлено, что при завершении прокатки в области торможения рекристаллизационных процессов при температурах менее 950°С формируется разнозернистая аустенитная структура, что в дальнейшем приводит к снижению ударной вязкости в готовом прокате.

Ускоренное охлаждение до температуры 20-400°С со скоростью 9-40°С/с обеспечивает формирование структуры мартенсита реечного типа, характеризующейся сочетанием высокого уровня прочности и вязкости. Повышение температуры окончания охлаждения более 400°С или снижение скорости охлаждения менее 9°С/с приводит к формированию структуры бейнитного типа с недостаточным уровнем твердости. При повышении скорости охлаждения более 40°С формируется мартенситная структура с преобладанием в ней мартенсита двойникованного типа, характеризующегося низким уровнем вязкости.

Отпуск при температуре более 400°С приводит к существенному разупрочнению мартенситной структуры с формированием на границах охрупчивающих цементитных участков. Отпуск при температуре ниже 150°С не позволяет обеспечить снижение внутренних напряжений в структуре и повысить вязкость материала до требуемого уровня относительно неотпущенного состояния.

Вариант 2.

Процесс производства проката по варианту 2 аналогичен варианту 1, за исключением того, что после завершения ускоренного охлаждения проводится закалка листов от температуры 870-950°С. Процесс нагрева под закалку в этом интервале температур позволяет за счет фазовой перекристаллизации структуры уменьшить размер аустенитного зерна относительно горячекатаного состояния, что приводит к повышению уровня ударной вязкости проката.

Вариант 3.

Производство проката по варианту 3 проводится в 2 стадии.

Черновая прокатка в температурном интервале 900-1150°С обусловлена необходимостью измельчения исходного зерна аустенита.

Черновую прокатку осуществляют до толщины раската 2,5-5 толщин готового листа. Это обусловлено конечной толщиной листового проката и необходимостью обеспечения заданных температурно-деформационных режимов с точки зрения обеспечения оптимальных условий измельчения зерна в процессе деформации на предварительной стадии.

При толщине раската менее 2,5 толщин готового листа наблюдается снижение твердости и прочности вследствие окончания прокатки при температурах, соответствующих началу распада аустенита и, как следствие, охлаждению проката из двухфазной (γ+α)-области. Увеличение толщины раската более 5 толщин готового листа нецелесообразно с точки зрения производительности ввиду увеличения длительности подстуживания между черновой и чистовой стадиями прокатки, а также отрицательного влияния на вязкость толстолистового проката из-за снижения величины суммарного обжатия заготовки на предварительной стадии прокатки.

Чистовая прокатка при температуре выше 900°С приводит к снижению вязкости проката из-за образования разнозернистой аустенитной структуры, формирование которой вызвано частичной рекристаллизацией, а при температуре менее Ar3+20°С наблюдается снижение твердости проката из-за образования ферритной фазы перед началом ускоренного охлаждения.

Вариант 4.

Способ производства проката по варианту 4 так же, как и для варианта 3 проводится в две стадии. Ускоренное охлаждение до температуры 20-550°С позволяет завершить охлаждение до точки начала мартенситного превращения, что существенно снижает твердость листов и позволяет их править для получения лучшей плоскостности.

Процесс нагрева под закалку при температуре 870-950°С за счет фазовой перекристаллизации структуры позволяет без ухудшения комплекса свойств допустить завершение прокатки и начало ускоренного охлаждения при температурах двухфазной (γ+α)-области. При этом завершение прокатки при температурах менее Ar3+20 нецелесообразно вследствие возрастания энергосиловых параметров прокатки.

Вариант 5.

По варианту 5 охлаждение проводят на воздухе. Это необходимо для возможности проведения правки при высоких температурах, что позволяет повысить плоскостность проката перед термической обработкой.

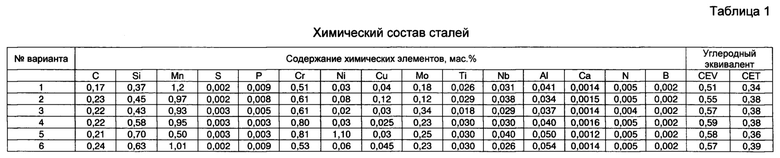

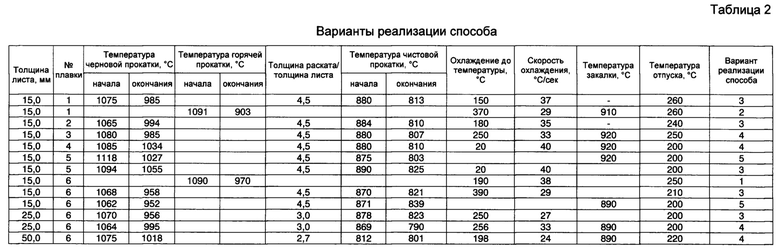

Применение способа поясняется примером его реализации. В кислородном конвертере выплавили сталь, химический состав которой приведен в таблице 1. Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 315×1840 мм. Слябы нагревали в нагревательной печи и прокатывали на станах 5000 и 2800 на листы толщиной 15,0 мм, 25,0 мм и 50 мм. При прокатке использовали одностадийные и двустадийные схемы. После завершения прокатки производили ускоренное охлаждение по вариантам 1-4 и охлаждение на воздухе по варианту 5. По вариантам 1, 3 проведена термическая обработка листов в виде отпуска, а по вариантам 2, 4, 5 закалка с последующим отпуском.

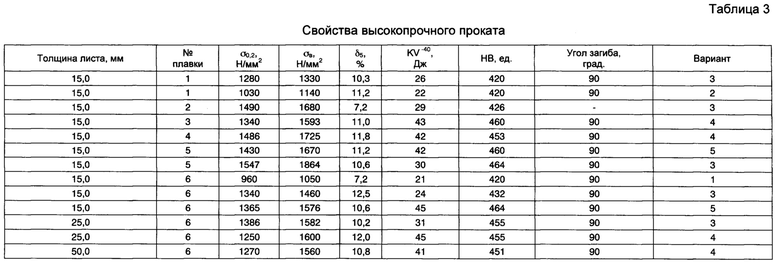

Варианты реализации способа и свойства высокопрочного проката представлены в таблице 2 и 3 соответственно.

Из таблицы 3 следует, что при реализации заявленного - способа производства по любому из вариантов готовые листы обладают необходимым комплексом прочностных и пластических свойств: условный предел текучести σ0.2 960-1547 Н/мм2, предел прочности σв 1050-1864 Н/мм2, относительное удлинение δ5 7,2-12,5%, твердость 420-464 НВ и работа удара (KV-40) 21-45 Дж.

Таким образом, применение заявленного способа обеспечивает достижение требуемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2533244C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ СВАРИВАЕМОЙ ХРОМОМАРГАНЦЕВОЙ СТАЛИ | 2011 |

|

RU2455105C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ И СЕРОВОДОРОДНОМУ РАСТРЕСКИВАНИЮ | 2011 |

|

RU2471003C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

Изобретение относится к области металлургии, конкретно к производству проката толщиной до 50 мм. Для повышения прочностных свойств, ударной вязкости и твердости при сохранении достаточной пластичности предложено пять вариантов осуществления способа, при этом каждый из вариантов способа включает выплавку стали, содержащей, мас.%: углерод 0,18-0,28, кремний 0,20-0,70, марганец 0,50-1,60, фосфор не более 0,025, сера не более 0,010, никель 0,03-1,50, хром 0,03-1,00, медь 0,03-0,50, молибден 0,03-0,60, ниобий 0,01-0,08, титан 0,005-0,05, алюминий 0,035-0,08, кальций 0,001-0,01, азот не более 0,008, бор 0,001-0,005, железо и неизбежные примеси - остальное, при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношения Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV составляют не более 0,43% и 0,60% соответственно, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов в диапазоне температур 950-1200°С, многопроходную горячую прокатку, ускоренное охлаждение до температуры 20-400°С со скоростью 9-40°С/с и отпуск при 150-400°С, причем второй вариант способа охарактеризован режимом закалки, третий вариант - режимом прокатки, четвертый и пятый варианты - режимами прокатки и закалки. 5 н.п. ф-лы, 3 табл.

1. Способ производства толстолистового высокопрочного износостойкого проката, включающий выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную горячую прокатку, ускоренное охлаждение и отпуск, отличающийся тем, что слябы получают из стали со следующим соотношением элементов, мас. %:

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV составляют не более 0,43% и 0,60% соответственно, причем горячую прокатку ведут в температурном интервале 950-1200°С, ускоренное охлаждение проводят до температуры 20-400°С со скоростью 9-40°С/с, а отпуск осуществляют при температуре 150-400°С.

2. Способ производства толстолистового высокопрочного износостойкого проката, включающий выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную горячую прокатку, ускоренное охлаждение, закалку водой и отпуск, отличающийся тем, что слябы получают из стали со следующим соотношением элементов, мас. %:

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV составляют не более 0,43% и 0,60% соответственно, причем горячую прокатку ведут в температурном интервале 950-1200°С, охлаждение проводят до температуры 20-400°С со скоростью 9-40°С/с, закалку проводят от температуры 870-950°С, а отпуск осуществляют при температуре 150-400°С.

3. Способ производства толстолистового высокопрочного износостойкого проката, включающий выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную черновую прокатку, подстуживание, многопроходную чистовую прокатку, ускоренное охлаждение и отпуск, отличающийся тем, что слябы получают из стали со следующим соотношением элементов, мас. %:

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV составляют не более 0,43% и 0,60% соответственно, черновую прокатку ведут в температурном интервале 900-1150°С до толщины раската 2,5-5 толщин готового листа, чистовую прокатку ведут в температурном интервале от 900°С до температуры не менее Ar3+20°С, ускоренное охлаждение проводят до температуры 20-400°С со скоростью 9-40°С/с, а отпуск осуществляют при температуре 150-400°С.

4. Способ производства толстолистового высокопрочного износостойкого проката, включающий выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную черновую прокатку, подстуживание, многопроходную чистовую прокатку, ускоренное охлаждение, закалку водой и отпуск, отличающийся тем, что слябы получают из стали со следующим соотношением элементов, мас. %:

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV составляют не более 0,43% и 0,60% соответственно, черновую прокатку ведут в температурном интервале 900-1150°С до толщины раската 2,5-5 толщин готового листа, чистовую прокатку ведут в температурном интервале от 900°С до температуры не менее Ar3+20°С, ускоренное охлаждение проводят до температуры 20-550°С со скоростью 9-40°С/с, закалку проводят от температуры 870-950°С, а отпуск проводят при температуре 150-400°С.

5. Способ производства толстолистового высокопрочного износостойкого проката, включающий выплавку стали, ее внепечную обработку, непрерывную разливку в слябы, нагрев слябов, многопроходную черновую прокатку, подстуживание, многопроходную чистовую прокатку, охлаждение, закалку водой и отпуск, отличающийся тем, что слябы получают из стали со следующим соотношением элементов, мас. %:

при этом при отношении Ti/N<3,42 минимально допустимое содержание алюминия определяют из соотношение Al=0,035+(3,42×N-Ti)×1,93, где N, Ti - содержание азота и титана в стали, углеродные эквиваленты СЕТ и CEV составляют не более 0,43% и 0,60% соответственно, черновую прокатку ведут в температурном интервале 900-1150°С до толщины раската 2,5-5 толщин готового листа, чистовую прокатку ведут в температурном интервале от 900°С до температуры не менее Ar3+20°С, охлаждение проводят на воздухе, закалку проводят от температуры 870-950°С, а отпуск осуществляют при температуре 150-400°С.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| ВЫСОКОПРОЧНАЯ МНОГОФАЗНАЯ СТАЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ ЭТОЙ СТАЛИ | 2013 |

|

RU2615957C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2014 |

|

RU2544326C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| ВЫСОКОПРОЧНАЯ МНОГОФАЗНАЯ СТАЛЬ И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ ЭТОЙ СТАЛИ С МИНИМАЛЬНЫМ ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ 580 МПа | 2013 |

|

RU2627068C2 |

| СПОСОБ НАВЕДЕНИЯ УПРАВЛЯЕМОЙ РАКЕТЫ И СИСТЕМА НАВЕДЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2258887C1 |

Авторы

Даты

2019-06-18—Публикация

2018-05-25—Подача