Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении на литейно-прокатных агрегатах горячекатаного рулонного проката, предназначенного преимущественно для производства электросварных обсадных труб, используемых для обустройства нефтяных и газовых скважин.

Известен способ производства штрипсов из низколегированной стали, описанный в патенте РФ №2262537 (опубл. 20.10.2005), включающий нагрев слябов до 1220÷1280°С, их черновую прокатку до промежуточной толщины и чистовую прокатку с температурой конца прокатки в диапазоне 820÷880°С, охлаждение водой до температуры смотки 580÷660°С. При этом прокатку штрипсов осуществляют из низколегированной стали, содержащей в массовых процентах (мас. %): 0,12÷0,17 С; 1,3÷1,6 Mn; 0,3÷0,6 Si; 0,02÷0,06 Al; 0,01÷0,05 V и/или Nb; не более 0,3 Cr; не более 0,3 Ni; не более 0,3 Cu; не более 0,015 Р; не более 0,006 S; не более 0,010 N; не более 0,02 Са; остальное - Fe.

Недостатком данного способа является необходимость легирования стали дорогостоящими химическими элементами, такими как ниобий и/или ванадий в количестве 0,01÷0,05 мас. %, что не всегда является целесообразным с экономической точки зрения при производстве стального проката небольшой толщины, предназначенного для производства обсадных труб. Кроме того, заявленное в указанном способе содержание в стали углерода (0,12÷0,17 мас. %) соответствует диапазону протекания перитектической реакции, что при разливке стали на тонкослябовой машине непрерывного литья заготовок приводит к повышенному трещинообразованию на заготовке в процессе ее кристаллизации. Также реализация указанного способа предполагает использование методических печей для нагрева заготовки перед прокаткой, что существенным образом увеличивает время от выплавки стали до производства готовой продукции, а также увеличивает себестоимость за счет повышения энергетических затрат на дополнительную стадию нагрева.

Наиболее близким аналогом можно считать описанный в патенте РФ №2341565 (опубл. 20.12.2008) способ производства штрипсов из низколегированной стали, включающий получение сляба, нагрев сляба, черновую и многопроходную чистовую прокатку до заданной толщины в диапазоне температур от 960÷1050 до 820÷890°С, охлаждение водой до температуры смотки. При этом сляб получают из стали, содержащей, мас. %: 0,22÷0,28 С; 0,15÷0,35 Si; 1,0÷1,4 Mn; 0,02÷0,05 Al; не более 0,02 Са; не более 0,03 Ti; не более 0,4 Cr; не более 0,4 Cu; не более 0,010 S; не более 0,015 Р; не более 0,012 N, остальное - Fe. Причем при содержании углерода в стали 0,22÷0,24 мас. % штрипсы толщиной 3,5÷5,0 мм охлаждают водой до температуры смотки 600÷650°С, а при толщине более 5,0 мм - до температуры смотки 580÷640°С. При содержании углерода в стали более 0,24 мас. % штрипсы толщиной 3,5÷5,0 мм охлаждают водой до температуры смотки 610÷660°С, а при толщине более 5,0 мм - до температуры смотки 600÷650°С.

Недостатки данного способа заключаются в следующем. Производство стали указанного состава сопровождается повышенной сегрегацией химических элементов, что приводит к неоднородности распределения механических свойств. Кроме того, для сталей с указанным широким интервалом содержания углерода не регламентирован диапазон времени нагрева сляба или его выдержки в томильной зоне нагревательной печи, что может привести к развитию вторичной рекристаллизации и формированию неоднородной структуры в заготовке перед прокаткой. Также данный способ не регламентирует условия подачи воды на поверхность полосы в процессе ее охлаждения, что с учетом высокой способности стали заявленного химического состава к закаливаемости, может приводить к формированию неоднородной конечной структуры в готовом прокате.

Задачей настоящего изобретения является разработка способа производства горячекатаного рулонного проката из низколегированной стали, который позволил бы преодолеть отмеченные недостатки указанных аналогов и получить технический результат в виде снижения сегрегационной и структурной неоднородности проката, а также обеспечения требуемого уровня и повышения однородности его механических свойств.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, таких как способ производства горячекатаного рулонного проката из низколегированной стали, включающий выплавку и непрерывную разливку стали, нагрев и горячую прокатку заготовки, ускоренное охлаждение прокатанной полосы, смотку ее в рулон, и отличительных существенных признаков, таких как выплавляют сталь со следующим соотношением компонентов (в мас. %): углерод 0,20÷0,27; марганец 0,80÷1,40; кремний 0,20÷0,30; хром не более 0,30; никель не более 0,30; медь не более 0,30; титан не более 0,040; алюминий 0,015÷0,060; азот не более 0,012; сера не более 0,010; фосфор не более 0,015; кальций не более 0,020; молибден не более 0,040; железо и примеси - остальное; при этом содержание в выплавляемой стали углерода, марганца, серы и фосфора соответствует соотношению (24,63⋅С+1,22⋅Mn+15⋅S+2,35⋅Р)≤8,46, в котором каждый символ химического элемента обозначает содержание данного элемента в стали в мас. %, причем задачу заготовки в нагревательную печь осуществляют при температуре заготовки в диапазоне 850÷1050°С, время нахождения заготовки в нагревательной печи t (в мин) соответствует соотношению t=(k1⋅C)±10, где k1 - эмпирический коэффициент, составляющий k1=100÷200, С - содержание углерода в стали, из которой выполнена заготовка, в мас. %, а в процессе ускоренного охлаждения прокатанной полосы не менее чем в пяти местах по длине отводящего рольганга на ее верхнюю поверхность дополнительно через сопла подают воду, при этом упомянутые сопла установлены таким образом, что угол, образованный осью канала сопла и горизонтальной плоскостью, не является прямым, причем расход воды, подаваемой упомянутым образом, соответствует диапазону 10÷15 м3/час на 1 м2 поверхности полосы.

Согласно п. 2 формулы изобретения содержание в выплавляемой стали углерода, марганца, никеля, кремния, хрома, молибдена и серы соответствует соотношению:

(С+0,02⋅Mn+0,04⋅Ni-0,1⋅Si-0,04⋅Cr-0,1⋅Мо-0,7⋅S)≥0,170,

в котором каждый символ химического элемента обозначает содержание данного элемента в стали в мас. %.

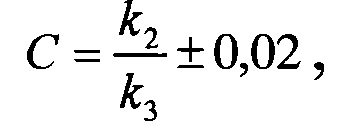

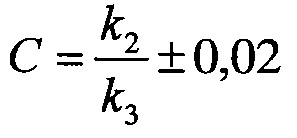

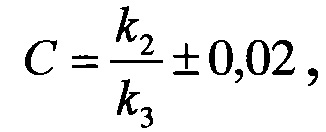

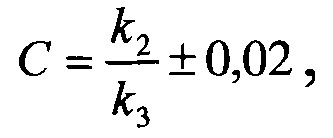

Согласно п. 3 формулы изобретения содержание в выплавляемой стали углерода (в мас. %) соответствует соотношению:  где k2 - минимальное значение временного сопротивления разрыву стали проката, которое требуется обеспечить, Н/мм2; k3 - эмпирический коэффициент, составляющий k3=2400÷2800.

где k2 - минимальное значение временного сопротивления разрыву стали проката, которое требуется обеспечить, Н/мм2; k3 - эмпирический коэффициент, составляющий k3=2400÷2800.

Согласно п. 4 формулы изобретения выплавляемая сталь дополнительно содержит бор в количестве 0,001÷0,005 мас. % при содержании в стали молибдена не более 0,10 мас. %.

Согласно п. 5 формулы изобретения температура заготовки в конце ее прокатки в клетях чистовой группы ТКП (в °С) соответствует соотношению ТКП=Ar3+k4, где Ar3 - температура начала ферритного превращения, определяемая путем проведения дилатометрических исследований образца, изготовленного из горячекатаного стального проката, при имитации режимов контролируемой прокатки с ускоренным охлаждением на деформирующем дилатометре, °С; k4 - эмпирический коэффициент, составляющий k,=100÷140.

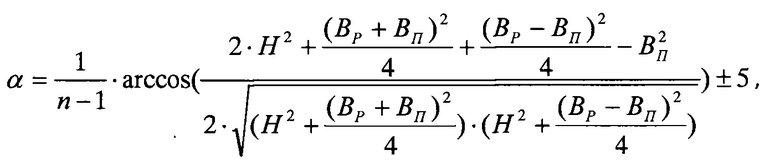

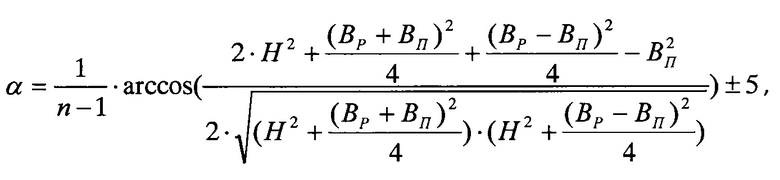

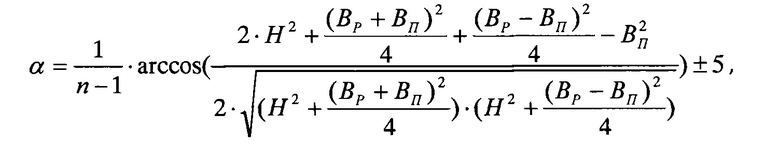

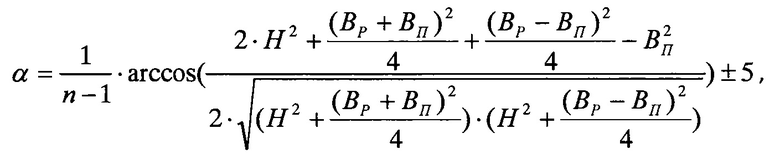

Согласно п. 6 формулы изобретения в процессе ускоренного охлаждения полосы дополнительную подачу воды на ее верхнюю поверхность в отдельно взятом месте по длине отводящего рольганга осуществляют через не менее чем пять сопел, при этом величина угла а (в градусах), образованного проекциями на вертикальную плоскость осей каналов соседних сопел, соответствует выражению

где n - количество сопел; Н - расстояние от оси прокатки до сопла, мм; ВР -ширина рольганга, мм; ВП - максимальная ширина проката для выбранного стана, мм.

Согласно п. 7 формулы изобретения давление воды, дополнительно подаваемой в процессе ускоренного охлаждения полосы на ее верхнюю поверхность, соответствует диапазону 0,4÷0,6 МПа.

Ниже приведено обоснование существенности признаков настоящего изобретения.

Углерод в низколегированной стали предложенного состава определяет прочностные свойства проката. Содержание углерода менее 0,20 мас. % приводит к недопустимому снижению временного сопротивления разрыву и предела текучести в прокате. Содержание углерода более 0,27 мас. % неблагоприятно сказывается на вязкостных свойствах проката и его свариваемости.

Дополнительно следует отметить, что содержание углерода в указанных пределах может уточняться в зависимости от величины минимального значения временного сопротивления разрыву в прокате, которое требуется обеспечить. При этом экспериментально установлено, что если содержание углерода в стали (в мас. %) меньше величины, определяемой из соотношения  (где k2 - минимальное значение временного сопротивления разрыву стали проката, которое требуется обеспечить, Н/мм2, k3 - эмпирический коэффициент, составляющий k3=2400÷2800), то не всегда удается обеспечить требуемые механические свойства в сварном шве трубы. Если содержание углерода в стали больше величины, определяемой из вышеуказанного соотношения, в данном случае возможно образование нежелательных закалочных структур в сварном соединении, приводящих к трещинам и расслоениям металла в направлении кристаллизации металла.

(где k2 - минимальное значение временного сопротивления разрыву стали проката, которое требуется обеспечить, Н/мм2, k3 - эмпирический коэффициент, составляющий k3=2400÷2800), то не всегда удается обеспечить требуемые механические свойства в сварном шве трубы. Если содержание углерода в стали больше величины, определяемой из вышеуказанного соотношения, в данном случае возможно образование нежелательных закалочных структур в сварном соединении, приводящих к трещинам и расслоениям металла в направлении кристаллизации металла.

Марганец обеспечивает твердорастворное упрочнение, повышает одновременно прочность и свариваемость стали. Содержание марганца менее 0,80 мас. % увеличивает окисленность стали, ухудшает ее вязкостные свойства и прокаливаемость. При содержании марганца более 1,40 мас. % увеличивается сегрегация в стальной заготовке, что приводит к неравномерному распределению свойств. Кроме того, содержание марганца более заявленного диапазона негативно влияет на деформационную способность стали из-за повышения отношения предела текучести к временному сопротивлению разрыву.

Кремний - элемент, добавляемый для раскисления стали. Кроме того, кремний повышает прочность стали. При этом достаточного раскисления стали не достигается в случае, если содержание кремния составляет менее 0,20 мас. %. Увеличение содержания кремния более 0,30 мас. % приводит к возрастанию количества силикатных неметаллических включений, что негативно влияет на ударную вязкость и свариваемость стали.

Хром, никель и медь способствуют повышению прочностных свойств, но при содержании каждого из них более 0,30 мас. % имеет место снижение вязкостных свойств и свариваемости проката.

Титан - карбидообразующий элемент, упрочняющий сталь и ограничивающий рост зерна. Содержание в стали титана более 0,040 мас. % нецелесообразно и приводит к ухудшению ударной вязкости в прокате.

Алюминий раскисляет сталь, связывает азот в нитриды. При содержании алюминия менее 0,015 мас. % снижается комплекс механических свойств проката. Однако при содержании алюминия в стали более 0,060 мас. % вследствие увеличения количества алюминатов происходит ухудшение вязкостных свойств стали.

Сталь предложенного состава может содержать не более 0,015 мас. % фосфора, не более 0,010 мас. % серы, не более 0,012 мас. % азота. При указанных предельных концентрациях эти элементы в стали не оказывают заметного отрицательного воздействия на качество проката, структурную и химическую однородность стали, тогда как их удаление из расплава стали существенно повышает затраты на производство и усложняет технологический процесс. Увеличение концентрации этих вредных примесей в стали более предложенных значений ухудшает механические свойства проката.

Кальций вводится в сталь с целью изменения морфологии сульфидов путем их сфероидизации. Однако увеличение содержания кальция более 0,020 мас. % снижает чистоту стали, что отрицательно сказывается на механических свойствах проката.

Молибден является элементом, который повышает прокаливаемость и улучшает прочность стали. Однако увеличение содержания молибдена более 0,040 мас. % вызывает заметное снижение ударной вязкости.

Кроме вышеуказанных химических элементов сталь может дополнительно содержать 0,001÷0,005 мас. % бора, при этом содержание молибдена ограничивается концентрацией не более 0,10 мас. %. Бор добавляют в сталь для повышения прочностных характеристик стального проката. Это в первую очередь связано со способностью бора эффективно измельчать зерна, а также улучшением прокаливаемости стали. Добавка бора в указанных в концентрациях позволяет снизить содержание марганца, хрома, никеля и меди, при содержании молибдена до 0,10 мас. %, что снижает общий уровень затрат на выплавку стали. При содержании бора свыше 0,005 мас. % снижается пластичность поверхностных слоев стальной заготовки при ее деформации в горячем состоянии. Содержание бора менее 0,001 мас. % не изменяет основных свойств стали, данные значения соответствуют примеси.

Экспериментально установлено, что ограничение содержания в выплавляемой стали углерода, марганца, серы и фосфора в соответствии с соотношением (24,63⋅С+1,22⋅Mn+15⋅S+2,35⋅Р)≤8,46, в котором каждый символ химического элемента обозначает содержание данного элемента в стали в мас. %, позволяет обеспечить пониженную сегрегацию химических элементов в стали в процессе кристаллизации и повысить однородность распределения механических свойств.

Кроме того, экспериментально установлено, что дополнительное ограничение содержания в выплавляемой стали углерода, марганца, никеля, кремния, хрома, молибдена и серы в соответствии с соотношением (С+0,02⋅Mn+0,04⋅Ni-0,1⋅Si-0,04⋅Cr-0,1⋅Мо-0,7⋅S)≥0,170, в котором каждый символ химического элемента обозначает содержание данного элемента в стали в мас. %, повышает качество изготавливаемой стальной заготовки, что выражается в снижении мест возникновения трещин на ее поверхности при кристаллизации стали.

Одной из основных особенностей способа производства по настоящему изобретению является недопущение образования гетерогенной структуры на всех этапах производства.

В отсутствии отдельных микролегирующих элементов, в первую очередь ниобия, условия для сдерживания рекристаллизации ограничены. Это оказывает влияние на протекание превращений в стали по длине и ширине стальной заготовки с учетом градиента температур, вызванного непрерывностью процесса. С учетом заявленного в настоящем изобретении химического состава стали, задачу заготовки в нагревательную печь необходимо осуществлять при температуре заготовки, соответствующей диапазону 850÷1050°С. В случае задачи заготовки с температурой ниже 850°С, прохождению кристаллизованной заготовки по сегментам машины непрерывного литья будет соответствовать область провала пластичности, что приводит к образованию поперечных трещин и разрывов на поверхности непрерывнолитой заготовки. Температура выше 1050°С способствует сегрегации серы и марганца в срединные слои заготовки, ухудшая при этом химическую однородность по ее толщине.

Для того чтобы не допустить повышенного окалинообразования и связанного с этим неравномерного прогрева заготовки в продольном и поперечном сечении из-за наличия воздушных пустот между основным металлом и окалиной, время нахождения заготовки в нагревательной печи t (в мин) должно соответствовать соотношению t=(k1⋅C)±10, где k1 -эмпирический коэффициент, составляющий k1=100÷200, С - содержание углерода в стали, из которой выполнена заготовка, мас. %. Прямая зависимость указанного параметра от содержания углерода обусловлена кинетикой роста зерна. Установлено, что при несоответствии указанного параметра обозначенному условию, структура в стальной заготовке перед черновой прокаткой имеет разнозернистую матрицу, исправить которую при дальнейших переделах практически невозможно.

Завершение прокатки заготовки в клетях чистовой группы при ее температуре ТКП (в °С), соответствующей соотношению ТКП=Ar3+k4, где Ar3 - температура начала ферритного превращения, определяемая путем проведения дилатометрических исследований образца, изготовленного из горячекатаного стального проката, при имитации режимов контролируемой прокатки с ускоренным охлаждением на деформирующем дилатометре,°С, k4 - эмпирический коэффициент, составляющий k4=100÷140, дополнительно способствует формированию требуемого уровня и стабильности свойств стали за счет однородности аустенитной структуры перед фазовым (γ-α) превращением.

Дополнительная подача воды на верхнюю поверхность полосы в процессе ее ускоренного охлаждения в соответствии с настоящим изобретением предназначена для удаления остатков воды с полосы и способствует формированию равномерной микроструктуры и механических свойств в стальной полосе по ее ширине.

Экспериментально установлено, что при дополнительной подаче воды на верхнюю поверхность полосы в соответствии с настоящим изобретением, но в менее чем в пяти местах по длине отводящего рольганга, остатки воды полностью удалить не удается. Также установлено, что при дополнительной подаче воды на верхнюю поверхность полосы в соответствии с настоящим изобретением, но при расходе воды менее 10 м3/час на 1 м2 поверхности полосы, данный процесс обладает низкой эффективностью. При расходах воды более 15 м3/час на 1 м2 поверхности полосы значительно повышается влияние дополнительной подачи воды на температуру полосы, что негативно сказывается на формировании структуры и свойств проката.

Кроме того, повышение эффективности процесса удаления остатков воды с полосы в процессе ее ускоренного охлаждения и формирования равномерной микроструктуры и механических свойств в прокате достигается выполнением описанных ниже требований к условиям дополнительной подачи воды:

- давление воды, дополнительно подаваемой в процессе ускоренного охлаждения полосы на ее верхнюю поверхность, должна соответствовать диапазону 0,4÷0,6 МПа;

При подаче воды на верхнюю поверхность полосы под давлением менее 0,4 МПа не достигается требуемая эффективность потока воды. В тоже время при превышении давления воды до значений более 0,6 МПа дальнейшего повышения эффективности не наблюдается.

- дополнительную подачу воды на ее верхнюю поверхность в отдельно взятом месте по длине отводящего рольганга осуществляют через не менее чем пять сопел, при этом величина угла α (в градусах), образованного проекциями на вертикальную плоскость осей каналов соседних сопел, соответствует выражению

где n - количество сопел; Н - расстояние от оси прокатки до сопла, мм; ВР -ширина рольганга, мм; ВП - максимальная ширина проката для выбранного стана, мм.

Проведенные эксперименты показывают, что в случае подачи воды при угле α, выходящим за значения, определяемые по вышеуказанному выражению, струи воды неравномерно охлаждают прокатанную полосу, что негативно сказывается на однородности распределения механических свойств стали полосы по ее ширине.

Таким образом, вышеперечисленная совокупность существенных признаков позволяет получить заявленный технический результат - снизить сегрегационную и структурную неоднородность стали проката, а также обеспечить требуемый уровень и повысить однородность ее механических свойств.

Способ производства горячекатаного рулонного проката из низколегированной стали в соответствии с настоящим изобретением реализуют следующим образом. В сталеплавильном агрегате выплавляют сталь заданного химического состав. На машине непрерывного литья производят разливку стали и получают заготовку. После чего заготовку при ее температуре в диапазоне 850÷1050°С перемещают в нагревательную печь и осуществляют ее нагрев в течение времени t (в мин), соответствующем соотношению t=(k1⋅C)±10, где k1 - эмпирический коэффициент, составляющий k1=100÷200, С - содержание углерода в стали, из которой выполнена заготовка, в мас. %. После чего осуществляют прокатку нагретой заготовки в клетях черновой и чистовой группы широкополосного стана.

Далее прокатанная полоса по отводящему рольгангу перемещается к установке водяного охлаждения, при этом в процессе ускоренного охлаждения прокатанной полосы не менее чем в пяти местах по длине отводящего рольганга на ее верхнюю поверхность дополнительно через сопла подают воду, при этом упомянутые сопла установлены таким образом, что угол, образованный осью канала сопла и горизонтальной плоскостью, не является прямым, причем расход воды, подаваемой упомянутым образом, соответствует диапазону 10÷15 м3/час на 1 м2 поверхности полосы. После этого охлажденную полосу сматывают в рулон.

Кроме того, для повышения эффективности заявленного способа при его реализации в соответствии с настоящим изобретением может быть дополнительно осуществлено следующее:

- обеспечивают содержание углерода, марганца, никеля, кремния, хрома, молибдена и серы в выплавляемой стали в соответствии с соотношением (С+0,02⋅Mn+0,04⋅Ni-0,1⋅Si-0,04⋅Cr-0,1⋅Мо-0,7⋅S)≥0,170, в котором каждый символ химического элемента обозначает содержание данного элемента в стали в мас. %;

- обеспечивают содержание углерода в выплавляемой стали в соответствии с соотношением  где k2 - минимальное значение временного сопротивления разрыву стали проката, которое требуется обеспечить, Н/мм2, k3 - эмпирический коэффициент, составляющий k3=2400÷2800;

где k2 - минимальное значение временного сопротивления разрыву стали проката, которое требуется обеспечить, Н/мм2, k3 - эмпирический коэффициент, составляющий k3=2400÷2800;

- в выплавляемой стали обеспечивают дополнительное содержание бора в количестве 0,001÷0,005 мас. %, при этом содержание в стали молибдена ограничивают концентрацией не более 0,10 мас. %;

- обеспечивают температуру заготовки в конце ее прокатки в клетях чистовой группы ТКП (в °С), соответствующей соотношению ТКП=Ar3+k4, где Ar3 - температура начала ферритного превращения, определяемая путем проведения дилатометрических исследований образца, изготовленного из горячекатаного стального проката, при имитации режимов контролируемой прокатки с ускоренным охлаждением на деформирующем дилатометре,°С; k4 - эмпирический коэффициент, составляющий k4=100÷140;

- дополнительную подачу воды на ее верхнюю поверхность в отдельно взятом месте по длине отводящего рольганга осуществляют через не менее чем пять сопел, при этом величина угла а (в градусах), образованного проекциями на вертикальную плоскость осей каналов соседних сопел, соответствует выражению

где n - количество сопел; Н- расстояние от оси прокатки до сопла, мм; ВР - ширина рольганга, мм; ВП - максимальная ширина проката для выбранного стана, мм.

- обеспечивают давление воды, дополнительно подаваемой в процессе ускоренного охлаждения полосы на ее верхнюю поверхность, на уровне 0,4÷0,6 МПа.

Заявленный способ производства горячекатаного рулонного проката по настоящему изобретению апробирован в условиях АО «Выксунский металлургический завод». Ниже приведен пример конкретной реализации данного способа.

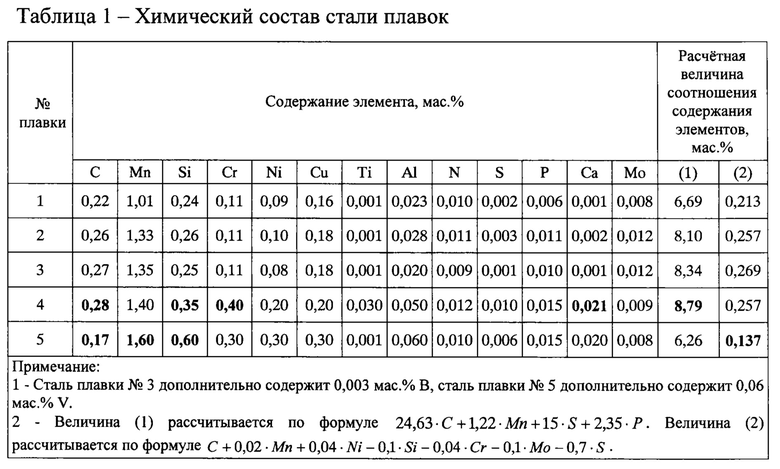

Сталь выплавлялась в дуговой сталеплавильной печи литейно-прокатного комплекса. Химический состав стали изготовленных плавок представлен в таблице 1. При этом состав стали плавок №№1÷3 полностью соответствует заявленному изобретению, плавок №№4÷5 - за пределами заявленных диапазонов по содержанию отдельных элементов. Полученную сталь разливали на тонкослябовой машине непрерывного литья в слябы, толщиной 90 мм. После машины непрерывного литья заготовок слябы перемещали в туннельную печь роликового типа, в которой в течение заданного времени осуществляли их нагрев. Для получения необходимой толщины проката слябы прокатывали в черновой и чистовой группе клетей непрерывного широкополосного стана. После прокатки производили ускоренное охлаждение полученной полосы водой, при этом в пяти местах по длине отводящего рольганга на верхнюю поверхность полосы дополнительно через сопла подавали воду, при этом данные сопла устанавливались таким образом, что угол, образованный осью канала сопла и горизонтальной плоскостью, не являлся прямым. Далее охлажденную полосу сматывали в рулон.

Значения технологических параметров производства по различным вариантам, результаты сдаточных испытаний металлопроката, оценка однородности прочностных свойств по ширине и длине прокатанной полосы, полученная по результатам дополнительных испытаний, а также информация по качеству поверхности полученного проката представлены в таблице 2.

Производство проката в соответствии с вариантами №№1÷5 выполнялось при вариации отдельных параметров в пределах заявленных диапазонов значений согласно настоящему изобретению. В соответствии с вариантом №6 температура заготовки при ее задаче в нагревательную печь перед прокаткой, а также время нахождения заготовки в нагревательной печи перед прокаткой не соответствовали заявленным диапазонам значений. Кроме того, при производстве проката по варианту №5 в процессе ускоренного охлаждения полосы не осуществляли дополнительную подачу воды на верхнюю поверхность полосы. При производстве проката в соответствии с вариантом №7 температура заготовки при ее задаче в нагревательную печь перед прокаткой была выше заявленного диапазона, при этом температура конца прокатки также не соответствовала требованиям настоящего изобретения.

Показано, что реализация способа производства горячекатаного проката из низколегированной стали в соответствии с заявленным изобретением обеспечивает получение пониженной структурной и сегрегационной неоднородности в прокате, достижение требуемых значений механических свойств стали, а также повышение однородности их распределения по ширине и длине проката при высоком качестве его поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2013 |

|

RU2549807C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБЫ С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ | 2018 |

|

RU2682984C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОДОДНОКАТАННОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2747103C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2018 |

|

RU2676543C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

Изобретение относится к области металлургии. Для снижения сегрегационной и структурной неоднородности проката, достижения требуемого уровня его механических свойств при повышении однородности их распределения способ включает выплавку и непрерывную разливку стали, нагрев и горячую прокатку заготовки, ускоренное охлаждение прокатанной полосы и последующую ее смотку в рулон. При этом выплавляют сталь, содержащую мас.%: углерод 0,20÷0,27; марганец 0,80÷1,40; кремний 0,20÷0,30; хром не более 0,30; никель не более 0,30; медь не более 0,30; титан не более 0,040; алюминий 0,015÷0,060; азот не более 0,012; сера не более 0,010; фосфор не более 0,015; кальций не более 0,020; молибден не более 0,040; железо и примеси - остальное. Содержание в выплавляемой стали углерода, марганца, серы и фосфора соответствует соотношению (24,63⋅С+1,22⋅Mn+15⋅S+2,35⋅Р)≤8,46, в котором каждый символ химического элемента обозначает содержание данного элемента в стали в мас.%. Нагрев заготовки осуществляют в нагревательной печи при температуре 850÷1050°С, время нахождения заготовки в нагревательной печи t в мин соответствует соотношению t=(k1⋅С)±10, где k1 - эмпирический коэффициент, составляющий k1=100÷200, С - содержание углерода в стали в мас.%. В процессе ускоренного охлаждения прокатанной полосы не менее чем в пяти местах по длине отводящего рольганга на ее верхнюю поверхность дополнительно через сопла подают воду, при этом упомянутые сопла установлены таким образом, что угол, образованный осью канала сопла и горизонтальной плоскостью, не является прямым, причем расход воды, подаваемой упомянутым образом, соответствует диапазону 10÷15 м3/час на 1 м2 поверхности полосы. 6 з.п. ф-лы, 2 табл.

1. Способ производства горячекатаного рулонного проката из низколегированной стали, включающий выплавку и непрерывную разливку стали, нагрев и горячую прокатку заготовки, ускоренное охлаждение прокатанной полосы, смотку ее в рулон, отличающийся тем, что выплавляют сталь со следующим соотношением компонентов, мас %:

при этом содержание в выплавляемой стали углерода, марганца, серы и фосфора соответствует соотношению (24,63⋅С+1,22⋅Mn+15⋅S+2,35⋅Р)≤8,46, в котором каждый символ химического элемента обозначает содержание данного элемента в стали в мас.%, причем нагрев заготовки осуществляют в нагревательной печи до температуры в диапазоне 850÷1050°С, а время нахождения заготовки в нагревательной печи t (в мин) соответствует соотношению

t=(k1⋅C)±10,

где k1 - эмпирический коэффициент, составляющий k1=100÷200;

С - содержание углерода в стали, из которой выполнена заготовка, в мас.%, а в процессе ускоренного охлаждения прокатанной полосы не менее чем в пяти местах по длине отводящего рольганга на ее верхнюю поверхность дополнительно через сопла подают воду, при этом упомянутые сопла установлены таким образом, что угол, образованный осью канала сопла и горизонтальной плоскостью, не является прямым, причем расход воды, подаваемой упомянутым образом, соответствует диапазону 10÷15 м3/час на 1 м2 поверхности полосы.

2. Способ по п. 1, отличающийся тем, что содержание в выплавляемой стали углерода, марганца, никеля, кремния, хрома, молибдена и серы соответствует соотношению

(С+0,02⋅Mn+0,04⋅Ni-0,1⋅Si-0,04⋅Cr-0,1⋅Mo-0,7⋅S)≥0,170,

в котором каждый символ химического элемента обозначает содержание данного элемента в стали в мас.%.

3. Способ по п. 1 или 2, отличающийся тем, что содержание в выплавляемой стали углерода (в мас.%) соответствует соотношению

где k2 - минимальное значение временного сопротивления разрыву стали проката, которое требуется обеспечить, Н/мм2;

k3 - эмпирический коэффициент, составляющий k3=2400÷2800.

4. Способ по любому из пп. 1-3, отличающийся тем, что выплавляемая сталь дополнительно содержит бор в количестве 0,001÷0,005 мас.% при содержании в стали молибдена не более 0,10 мас.%.

5. Способ по любому из пп. 1-4, отличающийся тем, что температура заготовки в конце ее прокатки в клетях чистовой группы ТКП (°С) соответствует соотношению ТКП=Ar3+k4,

где Ar3 - температура начала ферритного превращения, определяемая путем проведения дилатометрических исследований образца, изготовленного из горячекатаного стального проката, при имитации режимов контролируемой прокатки с ускоренным охлаждением на деформирующем дилатометре, °С,

k4 - эмпирический коэффициент, составляющий k4=100÷140.

6. Способ по любому из пп. 1-5, отличающийся тем, что в процессе ускоренного охлаждения полосы дополнительную подачу воды на ее верхнюю поверхность в отдельно взятом месте по длине отводящего рольганга осуществляют через не менее чем пять сопел, при этом величина угла α (в градусах), образованного проекциями на вертикальную плоскость осей каналов соседних сопел, соответствует выражению

где n - количество сопел;

Н - расстояние от оси прокатки до сопла, мм;

ВР - ширина рольганга, мм;

ВП - максимальная ширина проката для выбранного стана, мм.

7. Способ по любому из пп. 1-6, отличающийся тем, что давление воды, дополнительно подаваемой в процессе ускоренного охлаждения полосы на ее верхнюю поверхность, соответствует диапазону 0,4÷0,6 МПа.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2341565C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2262537C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2018 |

|

RU2689348C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| JP 3858647 B2,20.12.2006 | |||

| US 20170306438 A1, 26.10.2017. | |||

Авторы

Даты

2019-12-13—Публикация

2019-08-19—Подача