Заявляемая группа изобретений предназначена для определения фильтрующих свойств, а именно: тонкости (номинальной и абсолютной) фильтрации и производительности (номинального и удельного расхода фильтрата) пористых керамических материалов (фильтров) в форме цилиндров с боковой рабочей (фильтрующей) поверхностью по расплавленной смеси, в частности хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов. Устройство и способ могут быть применены для входного контроля (контроля годности и отбраковки) керамических фильтров, используемых в технологических операциях разделения расплавов и содержащихся в них частиц твердой фазы в технологиях переработки отработанного ядерного топлива, а также при проведении научных исследований, касающихся развития таких технологий.

Известен широкий круг методов и устройств, которые могут быть применены в том числе для входного контроля и отбраковки фильтров. Это, например, методы и устройства:

– визуального контроля;

– микроскопии (оптической и электронной);

– бесконтактных оптических измерений (с применением сканеров, триангуляционных и теневых схем измерений);

– неразрушающего контроля (ультразвуковые исследования, рентгеновские исследования, томография) и другие аналогичные.

Эти известные методы и устройства применяются на практике и позволяют отбраковать фильтры по геометрическим размерам, сколам, трещинам, иным нарушениям однородности или целостности рабочей (фильтрующей) поверхности.

Однако ни один из этих известных способов и устройств не позволяет провести непосредственную оценку фильтрующих свойств (в том числе: тонкости (номинальной и абсолютной) фильтрации и производительности (номинального и удельного расхода фильтрата)) пористых фильтров. Отметим, что непосредственная оценка фильтрующих свойств фильтра не может быть выполнена без фильтруемой среды, поскольку известно (Зуборев А.И., Кравцов А.Г. Принципы, методы и средства испытаний полимерных волокнистых фильтров для очистки газовых сред // Технологии техносферной безопасности. – 2014. – №. 1. – С. 53), что фильтрующие свойства фильтра зависят не только собственно от характеристик и конфигурации материала фильтра, но и от параметров фильтруемой жидкости и условий процесса фильтрации. Таким образом применение указанных выше известных методов в ряде практических случаев оказывается недостаточным для контроля годности и отбраковки фильтров. Особенно остро этот недостаток проявляется при выполнении входного контроля (контроля годности и отбраковки) керамических фильтров, используемых в технологических операциях разделения расплавов и содержащихся в них частиц твердой фазы в технологиях переработки отработанного ядерного топлива, а также при проведении научных исследований, касающихся развития таких технологий.

Известна группа способов и устройств для непосредственного определения фильтрационных свойств фильтров, основанных на сорбционных, дифракционных явлениях, применении методов оптической (видимой) и электронной микроскопии, а также акустических, емкостных эффектах (Начинкин О.И. Полимерные микрофильтры. М.: Химия, 1985. 216 с.). Эти методы и устройства позволяют оценивать качество фильтрации загрязненных твердыми частицами газовых потоков и строятся на оценке изменения соответствующих показателей фильтров (массы, особенностей взаимодействия с электромагнитным и акустическими волнами, взаимодействии с переменным электрическим током).

Однако эти известные способы и устройства были разработаны для определения фильтрационных свойства полимерных фильтров для случаев очистки газовых сред, загрязненных твердыми взвешенными частицами. Они не могут быть применены для определения фильтрационных свойств керамических фильтров в условиях фильтрации расплавов при повышенных температурах.

Известны способ и устройство по ГОСТ Р ЕН779―2007 «Фильтры очистки воздуха общего назначения. Определение эффективности фильтрации». Устройство для испытаний по известному способу состоит из нескольких квадратных секций воздуховодов. Воздуховод известного решения должен быть выполнен из электропроводного материала, должен быть заземлен, иметь гладкие внутренние поверхности и быть достаточно жестким, чтобы сохранять свою форму при воздействии давления в процессе эксплуатации. В начале секции воздуховода известного решения находится смешивающее отверстие, в центре которого расположена форсунка для распыления пыли. После форсунки находится перфорированная пластина, предназначенная для обеспечения однородности распыления пыли. В последней трети этого воздуховода находится пробоотборник для аэрозоля, подаваемого на фильтр. В секции воздуховода устанавливается также измеритель расхода воздуха.

Однако особенностью известных способа и устройства по ГОСТ Р ЕН779-2007 является применимость исключительно для оценки фильтрационных свойств фильтра при очистке загрязненных газовых сред. Известный способ и устройство не могут быть применены для определения фильтрационных свойств керамических фильтров в условиях фильтрации расплавов.

Известны также другие способы и устройства для определения фильтрующих свойств фильтров для очистки газовых сред (например, технические решения по ГОСТ Р ЕН 1822-1-2010 «Высокоэффективные фильтры очистки воздуха ЕРА, НЕРА и ULPA. Классификация, методы испытаний, маркировка), которые также пригодны только для оценки фильтрующих свойств фильтров по газам и не могут быть применены для оценки фильтрующих свойств фильтров по расплавам.

Известны ГОСТ 16887-71 «Разделение жидких неоднородных систем методами фильтрования и центрифугирования. Термины и определения» и ГОСТ 26070-83 «Фильтры и сепараторы для жидкостей. Термины и определения», в которых даются определения фильтров и их фильтрующих свойств при работе с жидкими средами. Однако в этих известных источниках не указаны технические решения – устройства и способы, пригодные для определения фильтрующих свойств фильтров.

Наиболее близким к заявляемым способу и устройству являются способ и устройство по ГОСТ Р ИСО 4548-2-2012 «Методы испытаний полнопоточных масляных фильтров двигателей внутреннего сгорания», пригодные для непосредственного определения фильтрующих свойств фильтров и их отбраковки по этим свойствам. Известное по ГОСТ Р ИСО 4548-2-2012 устройство (испытательный стенд) содержит:

– испытываемый (масляный) фильтр;

– резервуар фильтруемого среды (масла);

– измерительный цилиндр – резервуар фильтрата (масла);

– насос для создания трансмембранного давления;

– клапаны для регулирования давления и потоков;

– измерители (расходомер, температурный датчик, манометры для измерения перепада давления на фильтре).

Определение свойств фильтров по известному ГОСТ Р ИСО 4548-2-2012 проводят в три этапа:

– на первом (подготовительном) этапе обеспечивают установку фильтра и подготовку устройства к работе;

– на втором (основном) этапе выполняют собственно фильтрационный процесс, пропуская через испытываемый (масляный) фильтр фильтруемую среду (масло) из резервуара при различных параметрах (температурах, давлениях и потоках масла), регулируемых клапанами и фиксируемых измерителями.

– на третьем (заключительном) этапе анализируя значения параметров, фиксируемые измерителями, делают выводы о свойствах испытуемого фильтра, в т.ч. его производительности.

Однако известные способ и устройство по ГОСТ Р ИСО 4548-2-2012 хотя и не исключают испытания керамических фильтров в форме цилиндров с боковой рабочей (фильтрующей) поверхностью, но явно рассчитаны на работу с маслом в качестве фильтруемой среды и не могут быть применены для фильтрации расплавов, в том числе расплавленной смеси хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов. Кроме того эти известные способ и устройство по ГОСТ Р ИСО 4548-2-2012 не позволяют определять такие фильтрующие свойства испытуемых фильтров как тонкость (номинальная, абсолютная) фильтрации.

Таким образом общими недостатками всех известных и описанных выше технических решений является их непригодность для определения фильтрующих свойств:

– пористых материалов (фильтров) в форме цилиндров с боковой фильтрующей поверхностью;

– по расплавленной смеси (расплавов) галоненидов щелочных металлов, в частности хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов.

Задачей изобретения является получение технического решения, не обладающего недостатками аналогов и прототипа, т.е. пригодного для определения фильтрующих свойств (а именно: тонкости (номинальной и абсолютной) фильтрации и производительности (номинального и удельного расхода фильтрата)) пористых керамических материалов (фильтров) в форме цилиндров с боковой рабочей (фильтрующей) поверхностью по расплавленной смеси галогенидов щелочных металлов, в частности хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов.

Технический результат, достигаемый при реализации заявляемых устройства и способа – возможность определения свойств фильтрации

(а именно: тонкости (номинальной и абсолютной) фильтрации и производительности (номинального и удельного расхода фильтрата)) пористых керамических материалов (фильтров) в форме цилиндров с боковой рабочей (фильтрующей) поверхностью по расплавленной смеси галогенидов щелочных металлов, в частности хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов.

Технический результат достигается за счет того, что заявляемое устройство для определения фильтрующих свойств керамических фильтров по расплавленной солевой смеси хлоридов содержит:

рабочую кварцевую ячейку для размещения фильтруемой среды в виде расплава (расплавленной смеси) галогенидов щелочных металлов эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов,

установленную в ячейке кварцевую трубку для удерживания испытываемого фильтра в виде пористого керамического материала в форме цилиндра с боковой рабочей (фильтрующей) поверхностью, причем образец фиксируется с помощью герметизирующих уплотнений, обеспечивающих фиксацию испытываемого образца фильтра в кварцевой трубке и недопускающих проникновение фильтруемой среды внутрь испытываемого образца фильтра в обход его боковой рабочей (фильтрующей) поверхности,

кварцевый капилляр для отбора проб фильтрата для последующего анализа,

трубку барботера для перемешивания фильтруемой среды и равномерного распределения нерасплавленных мелкодисперсных оксидов по всему объему фильтруемой среды,

нагревательный элемент для создания и поддержания расплавленного состояния фильтруемой среды.

Технический результат также достигается за счет того, что заявляемый способ определения фильтрующих свойств керамических фильтров по расплавленной солевой смеси хлоридов с помощью описанного устройства включает:

– подготовительный этап, на котором:

– собирают устройство для испытания и устанавливают испытываемый образец фильтра,

– готовят фильтруемую среду путем разогрева смеси галогенидов щелочных металлов эквимолярного состава и мелкодисперсных оксидов до температуры, превышающей температуру плавления хлоридов, но не превышающую температуру плавления мелкодисперсных оксидов;

– основной этап, на котором выполняют сам фильтрационный процесс с получением фильтрата:

– пропускают через испытываемый фильтр фильтруемую среду,

– при этом поддерживают полученную на первом этапе температуру для сохранения расплавленного состояния фильтруемой среды,

– и выполняют постоянное перемешивание фильтруемой среды с помощью трубки барботера,

– а процесс фильтрации ведут таким образом, чтобы внутри испытываемого образца фильтра не достигалось максимальное заполнение фильтратом, для чего отбирают избыток фильтрата с помощью кварцевого капилляра;

– заключительный этап, на котором определяют производительность и тонкость фильтрации испытываемых керамических фильтров, например, следующим образом:

– для определения номинального расхода фильтрата (производительности фильтра) делят полную массу отобранного на втором этапе фильтрата на полное время его отбора;

– для определения удельного расхода фильтрата делят полученное значение номинального расхода фильтрата на свободную площадь боковой фильтрующей поверхности испытываемого образца фильтра, определяемой как 2πRL, где R – внешний радиус испытываемого образца фильтра, L – длина испытываемого образца фильтра, находящаяся в фильтруемой среде;

– для определения номинальной тонкости фильтрации определяют размеры частиц той фракции мелкодисперсных оксидов, которую обнаруживают в отобранном на втором этапе фильтрате при заданном коэффициенте отсева (обычно 95%);

– а для определения абсолютной тонкости фильтрации определяют максимальные размеры частиц мелкодисперсных оксидов в отобранном на втором этапе фильтрате.

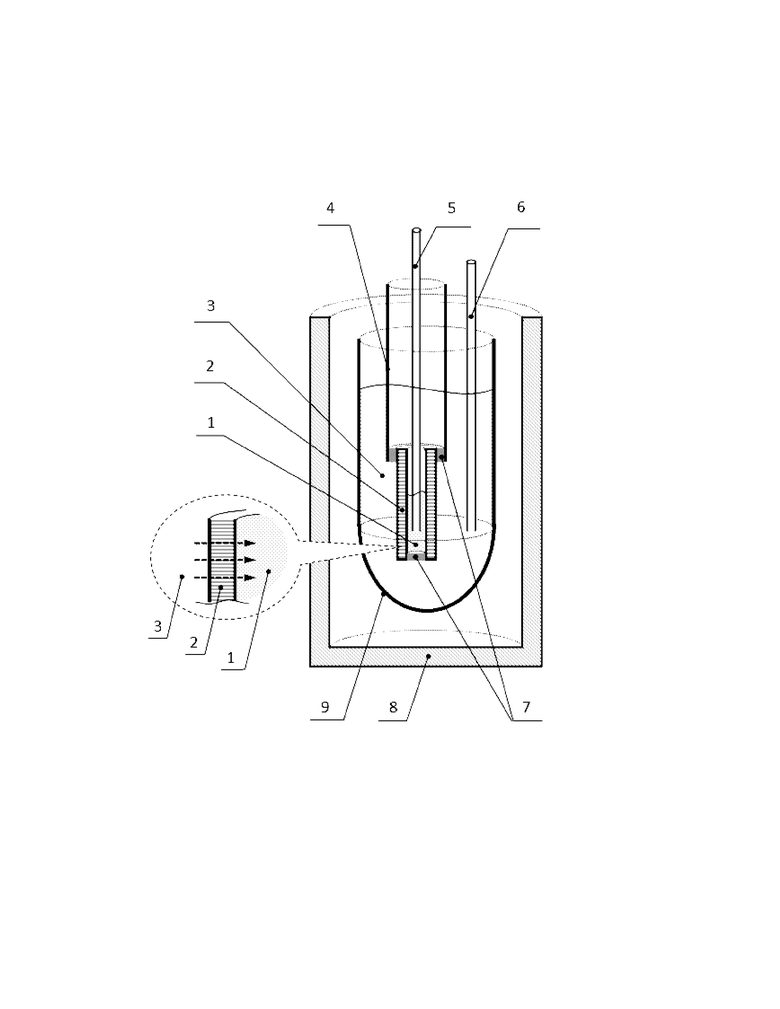

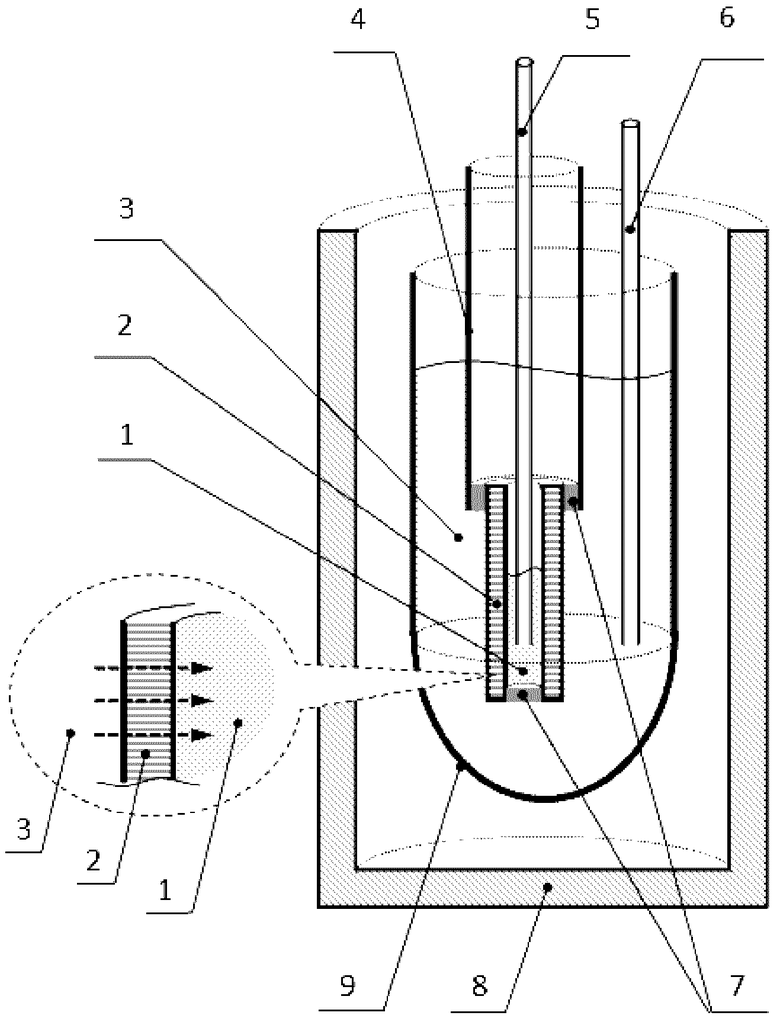

Сущность заявляемой группы изобретений поясняется фигурой, на которой изображена схема устройства.

Группа изобретений может быть реализована следующим образом.

Заявляемое устройство содержит:

– фильтруемую среду (3), представляющую собой при работе установки расплавленную смесь (расплав), например, хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов;

– испытываемый образец керамического фильтра (2) -керамический материал в форме цилиндра с боковой рабочей (фильтрующей) поверхностью, который может быть выполнен в виде полой трубки или стакана с непроницаемым днищем;

– фильтрат (1), представляющую собой прошедшие через испытываемый фильтр (2) компоненты исходной фильтруемой среды (3);

– кварцевую трубку (4), играющую роль держателя испытываемого фильтра (2) с возможностью начального (при установке фильтра) регулирования площади боковой поверхности фильтра, находящейся в расплаве (1);

– герметизирующие уплотнения (7), обеспечивающее фиксацию образца фильтра (2) в кварцевой трубке (4) и недопускающие проникновение расплава (3) внутрь фильтра (2) в обход его боковой рабочей (фильтрующей) стенки;

– кварцевый капилляр (5) для отбора проб фильтрата (1) для анализа, используемый в процессе работы установки;

– трубку (6) барботера для перемешивания твердой фазы (нерасплавленных мелкодисперсных оксидов металлов) в расплаве (3), что обеспечивает равномерное распределение твердой фазы по всему объему расплава (3);

– рабочую кварцевую ячейку (9) – резервуар, содержащий среду для фильтрации (3);

– нагревательный элемент в виде, например, термического нагревателя или печи (8) для создания и поддержания расплавленного состояния фильтруемой среды (3) и фильтрата (1).

Способ с применением заявляемого устройства может быть реализован в три этапа.

На первом (подготовительном) этапе собирают устройство для испытания, в том числе устанавливают испытываемый образец фильтра и готовят фильтруемую среду. В рабочую кварцевую ячейку (9) помещают заранее подготовленную смесь солей и оксидов (т.е. шихту будущей фильтруемой среды (3)), трубку (6) барботера и исследуемый образец фильтра (2), заблаговременно укрепленный через герметизирующее уплотнение (7) к кварцевой трубке (4). Нижний конец керамического фильтра (2) при необходимости (в случае если фильтр имеет форму полой трубки, а не стакана с непроницаемым днищем) предварительно также герметизируют при помощи уплотнителя (7). Затем включают печь (8) и добиваются разогрева содержимого ячейки (9) до температуры, при которой происходит расплавление солей загруженной смеси при сохранении в твердом состоянии мелкодисперсных оксидов. Таким образом внутри ячейки (9) получают жидкую фильтруемую среду (3) – расплав хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов.

На втором (основном) этапе выполняют фильтрационный процесс – пропускают через испытываемый фильтр фильтруемую среду. При этом температуру фильтруемой среды поддерживают на уровне, достигнутом на первом этапе, чтобы сохранить фильтруемую среду в виде расплава. Для обеспечения равномерного распределения твердой фазы ведут постоянное перемешивание с помощью трубки (6) барботера. Фильтруемая среда (3) под действием гидростатического давления начинает частично проникать через пористую боковую поверхность фильтра (2) внутрь, формируя там фильтрат (1). Фильтрат (1) содержит расплав хлоридов из среды (3), которые без изменений химического состава (соотношения компонентов) проникают через боковую пористую поверхность фильтра (2), и некоторое количество, зависящее от фильтрационных свойств фильтра (2) и размера мелкодисперсных нерасплавленных оксидов (от нуля до полного содержания оксидов в фильтруемом расплаве (3)), твердых мелкодисперсных оксидов из фильтруемой среды (3). При этом следят за тем, чтобы внутри фильтра (2) не достигалось максимальное заполнение расплавом (фильтратом), что важно для сохранения движущей силы фильтрационного процесса – трансмембранного давления, формируемого (как было указано выше) силами гидростатического давления. Для удаления избыточного количества фильтрата (1) ведут постоянный отбор среды (1) через кварцевый капилляр (5). Отобранные пробы и скорость отбора (при непрерывном отборе расплава (1)) или моменты времени их отбора (при регулярном отборе расплава (1)) сохраняют.

На третьем (заключительном) этапе производят анализ отобранных проб и определяют фильтрующие свойства пористых керамических материалов (фильтров) в форме цилиндров с боковой рабочей (фильтрующей) поверхностью по расплавленной смеси хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов.

Для определения номинального расхода фильтрата (производительности фильтра) делят полную массу фильтрата (1), извлеченной через капилляр (5) и взвешанной после этого на весах, на полное время его извлечения. Для определения удельного расхода фильтрата делят полученное значение номинального расхода фильтрата (производительности фильтра) на свободную площадь боковой рабочей поверхности фильтра (2), ограниченной с одной стороны нижним краем фильтра (2), а с другой –герметизирующим покрытием (7), обеспечивающим фиксацию образца фильтра (2) в кварцевой трубке (4). Размеры свободной боковой поверхности S фильтра рассчитываются как S = 2πRL, где R – внешний радиус испытываемого образца керамического фильтра (2); L – длина фильтра (2), находящаяся в расплаве (3), т.е. расстояние между нижним краем фильтра (2) и герметизирующим покрытием (7), обеспечивающим фиксацию образца фильтра (2) в кварцевой трубке (4).

Для определения номинальной и абсолютной тонкости фильтрации производят анализ отобранных через капилляр (5) проб фильтрата (1) на размер, прошедших через фильтр (2) нерасплавленных мелкодисперсных оксидов из расплава (3). Такой анализ можно выполнять, например, методами гранулометрического анализа, микроскопии и пр. По размеру самых крупных частиц мелкодисперсных оксидов, обнаруженных в пробах, определяют абсолютную тонкость фильтрации (абсолютная тонкость фильтрации измеряется в единицах длины, она численно равна размеру самой крупной частицы мелкодисперсного оксида, обнаруженного в пробе). Номинальную тонкость фильтрации определяют размером частиц той фракции мелкодисперсных оксидов, которую обнаруживают в пробах фильтрата (1) при заданном коэффициенте отсева (обычно 95%).

Таким образом определяют фильтрующие свойства, а именно: тонкости (номинальную и абсолютную) фильтрации и производительность (номинальный и удельный расход фильтрата) пористых керамических материалов (фильтров) в форме цилиндров с боковой рабочей (фильтрующей) поверхностью по расплавленной смеси, в частности хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ определения фильтрующих свойств металлических фильтров по расплавленной смеси галогенидов щелочных металлов | 2018 |

|

RU2716793C1 |

| ФИЛЬТР И ФИЛЬТРОЭЛЕМЕНТ | 2024 |

|

RU2841522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| ЭЛЕКТРОЛИТНАЯ МАССА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ТЕПЛОВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2019 |

|

RU2732080C1 |

| ФИЛЬТРАЦИОННЫЙ АППАРАТ ДЛЯ ОЧИСТКИ ПИЩЕВЫХ ЖИДКОСТЕЙ, СПОСОБ ФИЛЬТРАЦИИ ПИЩЕВЫХ ЖИДКОСТЕЙ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ПИЩЕВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2054299C1 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| КОРРОЗИОННО-СТОЙКИЙ ПЕНОКЕРАМИЧЕСКИЙ ФИЛЬТР С НИЗКИМ КОЭФФИЦИЕНТОМ РАСШИРЕНИЯ ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОГО АЛЮМИНИЯ | 2007 |

|

RU2380136C1 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУЛОННОГО ТИПА | 2005 |

|

RU2290256C1 |

| ЩЕЛЕВОЙ ФИЛЬТР | 2013 |

|

RU2530079C1 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУЛОННОГО ТИПА | 2005 |

|

RU2304018C2 |

Группа изобретений предназначена для определения фильтрующих свойств пористых керамических фильтров в форме цилиндров с боковой фильтрующей поверхностью по расплавленной смеси галогенидов щелочных металлов, например, хлоридов натрия и калия эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов. Устройство для определения фильтрующих свойств керамических фильтров содержит рабочую кварцевую ячейку для размещения фильтруемой среды в виде расплава галогенидов щелочных металлов эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов, установленную в ячейке кварцевую трубку для удерживания испытываемого фильтра в виде пористого керамического материала в форме цилиндра с боковой фильтрующей поверхностью, причем образец фиксируется с помощью герметизирующих уплотнений, кварцевый капилляр для отбора проб фильтрата, трубку барботера для перемешивания фильтруемой среды, нагревательный элемент для создания и поддержания расплавленного состояния фильтруемой среды. Способ для определения фильтрующих свойств керамических фильтров включает подготовительный этап, на котором готовят фильтруемую среду путем разогрева смеси галогенидов щелочных металлов эквимолярного состава и мелкодисперсных оксидов до температуры, превышающей температуру плавления хлоридов, но не превышающую температуру плавления мелкодисперсных оксидов; основной этап, на котором пропускают через испытываемый фильтр фильтруемую среду, при этом поддерживают полученную на первом этапе температуру и выполняют постоянное перемешивание фильтруемой среды, а процесс фильтрации ведут таким образом, чтобы внутри испытываемого образца фильтра не достигалось максимальное заполнение фильтратом, для чего отбирают избыток фильтрата; заключительный этап, на котором определяют производительность и тонкость фильтрации испытываемых керамических фильтров. Для определения номинального расхода фильтрата делят полную массу отобранного на втором этапе фильтрата на полное время его отбора. Для определения удельного расхода фильтрата делят полученное значение номинального расхода фильтрата на свободную площадь боковой фильтрующей поверхности испытываемого образца фильтра, определяемой как 2πRL, где R - внешний радиус испытываемого образца фильтра, L - длина испытываемого образца фильтра, находящаяся в фильтруемой среде. Для определения номинальной тонкости фильтрации определяют размеры частиц той фракции мелкодисперсных оксидов, которую обнаруживают в отобранном на втором этапе фильтрате при заданном коэффициенте отсева. Для определения абсолютной тонкости фильтрации определяют максимальные размеры частиц мелкодисперсных оксидов в отобранном на втором этапе фильтрате. Технический результат: обеспечение возможности определения производительности и тонкости фильтрации керамических фильтров. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Устройство для определения фильтрующих свойств керамических фильтров по расплавленной смеси галогенидов щелочных металлов, содержащее:

- рабочую кварцевую ячейку для размещения фильтруемой среды в виде расплава галогенидов щелочных металлов эквимолярного состава с содержанием нерасплавленных мелкодисперсных оксидов,

- установленную в ячейке кварцевую трубку для удерживания испытываемого фильтра в виде пористого керамического материала в форме цилиндра с боковой фильтрующей поверхностью, причем образец фиксируется с помощью герметизирующих уплотнений,

- кварцевый капилляр для отбора проб фильтрата,

- трубку барботера для перемешивания фильтруемой среды,

- нагревательный элемент для создания и поддержания расплавленного состояния фильтруемой среды.

2. Способ для определения фильтрующих свойств керамических фильтров по расплавленной смеси галогенидов щелочных металлов с помощью устройства по п. 1, включающий:

- подготовительный этап, на котором готовят фильтруемую среду путем разогрева смеси галогенидов щелочных металлов эквимолярного состава и мелкодисперсных оксидов до температуры, превышающей температуру плавления хлоридов, но не превышающую температуру плавления мелкодисперсных оксидов;

- основной этап, на котором пропускают через испытываемый фильтр фильтруемую среду, при этом поддерживают полученную на первом этапе температуру и выполняют постоянное перемешивание фильтруемой среды, а процесс фильтрации ведут таким образом, чтобы внутри испытываемого образца фильтра не достигалось максимальное заполнение фильтратом, для чего отбирают избыток фильтрата;

- заключительный этап, на котором определяют производительность и тонкость фильтрации испытываемых керамических фильтров.

3. Способ по п. 2, отличающийся тем, что для определения номинального расхода фильтрата делят полную массу отобранного на втором этапе фильтрата на полное время его отбора.

4. Способ по п. 2, отличающийся тем, что для определения удельного расхода фильтрата делят полученное значение номинального расхода фильтрата на свободную площадь боковой фильтрующей поверхности испытываемого образца фильтра, определяемой как 2πRL, где R - внешний радиус испытываемого образца фильтра, L - длина испытываемого образца фильтра, находящаяся в фильтруемой среде.

5. Способ по п. 2, отличающийся тем, что для определения номинальной тонкости фильтрации определяют размеры частиц той фракции мелкодисперсных оксидов, которую обнаруживают в отобранном на втором этапе фильтрате при заданном коэффициенте отсева.

6. Способ по п. 2, отличающийся тем, что для определения абсолютной тонкости фильтрации определяют максимальные размеры частиц мелкодисперсных оксидов в отобранном на втором этапе фильтрате.

| СПОСОБ ПРЕДОХРАНЕНИЯ РАСТИТЕЛЬНЫХ ВОЛОКОН И СНАСТЕЙ ОТ ГНИЕНИЯ И БРОЖЕНИЯ | 1921 |

|

SU4548A1 |

| Методы испытаний полнопоточных масляных фильтров двигателей внутреннего сгорания, Электронный текст документа подготовлен ЗАО "Кодекс" и сверен по: официальное издание | |||

| М., Стандартинформ, 2014 | |||

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2258213C1 |

| Фрезерный диск | 1959 |

|

SU131306A1 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР, СОДЕРЖАЩИЙ УГЛЕРОДНОЕ ПОКРЫТИЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2456056C2 |

| Устройство для контроля свойств фильтров из пористых материалов | 1984 |

|

SU1226177A1 |

Авторы

Даты

2019-12-13—Публикация

2018-11-21—Подача