Изобретение относится к лакокрасочным материалам для защиты металлоконструкций от атмосферной коррозии в агрессивных условиях окружающей среды. В настоящее время использование защитных покрытий является основным и наиболее эффективным методом борьбы с коррозией. Для защиты материалов от коррозии наиболее часто применяют антикоррозионные полимерные покрытия, среди которых эпоксидные покрытия наиболее распространены и часто используются. Популярность эпоксидных покрытий связана с их хорошими физико-механическими показателями и удовлетворительными защитными свойствами. Однако их главным недостатком является образование микропор и дефектов, которые формируются в процессе отверждения покрытий и приводят к ухудшению устойчивости эпоксидных покрытий к коррозии. Одним из наиболее эффективных подходов к повышению защитных свойств и улучшению физико-механических показателей эпоксидных покрытий является введение в их состав наполнителей и пигментов.

Циклоалифатические эпоксидные смолы обладают более высокой атмосферостойкостью по сравнению со стандартными эпоксидами на основе диглицидилового эфира бисфенола A [Kultzow, R, Foxhill, S, Cycloaliphatic Epoxy Resins, Journal of Chemical Information and Modeling, 53 (2007) 160]. Это связано с отсутствием поглощающих УФ-излучение хромофорных групп, таких как ароматические кольца, которые встречаются в бисфенолсодержащих эпоксидах [Suliga, A, Hamerton, I, Viquerat, A. Cycloaliphatic epoxy-based hybrid nanocomposites reinforced with POSS or nanosilica for improved environmental stability in low Earth orbit, Composites Part B: Engineering 138 (2018) 66-76]. Однако несмотря на преимущества покрытий на основе циклоалифатических эпоксидных смол, они значительно менее изучены.

Известна антикоррозионная полимерная композиция [Патент РФ 2537001] на основе эпоксидной диановой смолы, содержащая многослойные углеродные нанотрубки, антикоррозийную добавку, дизаэрирующую добавку и сиккатив, растворитель и отвердитель феналкаминного типа. Основным недостатком данной композиции является многокомпонентность состава и дороговизна используемых наполнителей, в частности углеродных нанотрубок.

Известна защитная композиция, содержащая эпоксидную диановую смолу, пластификатор фталатного типа, пигменты, наполнитель, аминосодержащий отвердитель, комплексообразователь диоксибензольного типа, органический растворитель и модифицирующую добавку фенилсодержащую полисилоксановую смолу, сополимер на основе винилхлорида и двуокись кремния [Патент РФ №2174135]. Недостатками данной композиции являются низкая пластичность, теплостойкость и коррозионная стойкость в условиях агрессивных сред.

Известна защитная композиция [Патент РФ №2239645], содержащая эпоксиперхлорвиниловую смолу, полиаминный отвердитель, пластификатор, наполнитель (керамический порошок и порошок графита) и фторполимер. К недостаткам данной композиции следует отнести невысокую прочность при ударе, невысокую стойкостью к УФ (потеря блеска не менее 20%), высокое водопоглощение и низкую водостойкость.

Известна защитная композиция [Патент РФ №2301241], содержащая эпоксидную смолу, полые микросферы (размеры 10-500 мкм), целевые вспомогательные добавки и отвердитель. Недостатком данной композиции является использование полиэтиленполиамина в качестве отвердителя, который обладает высокой реакционной способностью, что приводит к получению покрытия с низкой стойкостью к тепловой и механической деформации. Также при высоком содержании полых микросфер снижается адгезионная прочность покрытий.

Известна эпоксидная композиция [Патент РФ №2360938], включающая эпоксидную диановую смолу, модификатор - полиизоцианат, аминный отвердитель («Арамин») и растворитель Р-4. Изобретение позволяет повысить водостойкость и стойкость композиции к воздействию кислот и щелочей. Основным недостатком изобретения является техническая сложность получения покрытий, поскольку процесс включает две стадии - модификация эпоксидной смолы при 80-90°С в течение трех часов и отверждение добавлением отвердителя при комнатной температуре в течение 24 ч (4 часов при 80°С, 2,5 часов при 100°С).

Известна эпоксидная композиция [Патент РФ №2709277], содержащая эпоксидную диановую смолу с молекулярной массой 1000-1200, синтетический каучук, пигмент на основе оксида железа, диоксид титана рутильный, сульфат бария микронизированный, пластификатор, ксилол, отвердитель полиамидный. Заявленное изобретение обеспечивает повышение температурной стойкости, адгезии к металлическим поверхностям и эластичность при изгибе. Основным недостатком указанного изобретения является то, что процесс получения антикоррозионных покрытий является многостадийным с необходимостью нагрева и многочасовой выдержкой. Кроме того, состав является многокомпонентным, авторы заявленного изобретения не указали тип использованного синтетического каучука и марку используемого полиамидного отвердителя.

Наиболее близкой к предлагаемому техническому решению является состав для защитного покрытия [Патент РФ №2290421], включающий связующее - эпоксидную диановую смолу, модификатор, отвердитель аминного типа, наполнитель и органический растворитель, отличающийся тем, что в качестве связующего он содержит эпоксидную диановую смолу или смесь эпоксидных диановых смол с молекулярной массой 1000-3500, а в качестве модификатора - низкомолекулярный эпоксиуретановый или бутадиенакрилонитрильный карбоксилатный каучук, а в качестве наполнителя - нитевидные кристаллы оксида цинка или нитрида бора при следующем соотношении компонентов, мас.ч.:

Данный состав в качестве отвердителя аминного типа может содержать полиамидную смолу или кремнийорганический амин, а в качестве органического растворителя может содержать смесь ксилола, ацетона и бутилацетата или смесь ацетона, ксилола и этилцеллозольва.

Данный состав дополнительно может содержать пигменты в количестве 10-30 мас.ч. и ингибиторы коррозии в количестве 10-40 мас.ч.

Покрытие на основе данной композиции обладает высокой адгезионной прочностью, механической прочностью, стойкостью к газоабразивной и газокапельной эрозии, влагостойкостью, динамической устойчивостью и коррозионной стойкостью.

Однако основными недостатками указанной композиции - прототипа являются его неэкологичность, вследствие использование смеси органических растворителей, таких как смесь ксилола, ацетона и бутилацетата или смесь ацетона, ксилола и этилцеллозольва, а также использования «горячего режима» отверждения (2-3 ч при 150-170°С) для получения защитных покрытий.

Задачей настоящего изобретения является разработка состава антикоррозионного покрытия, обеспечивающего длительную защиту материалов и изделий, преимущественно металлических, от атмосферной коррозии и являющегося экологически безопасным для окружающей среды.

Согласно изобретению однослойное антикоррозионное покрытие для защиты металлоконструкций, включающее связующее, модификатор, отвердитель аминного типа, наполнитель и органический растворитель, отличающееся тем, что в качестве связующего оно содержит циклоалифатическую эпоксидную смолу, в качестве модификатора -эпоксидный каучук Экан-3, в качестве наполнителей - слюду-мусковит и диоксид титана (рутил), дополнительные добавки, выбранные из микросфер SiO2, гранитной крошки, толуол и отвердитель, выбранный из полиэфирамина Т-403, смеси полиэфирамина с полиэтиленполиамином, изофорондиамина, смеси полиэфирамина с изофорондиамином, при следующем соотношении компонентов, мас.%:

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что заявленное покрытие обеспечивает повышение антикоррозионных свойств, улучшение физико-механических характеристик и увеличение срока службы защитного полимерного покрытия. Использование в качестве модификатора эпоксидного каучука вместо синтетического каучука позволяет избегать дополнительной стадии модификации эпоксидной смолы. Процесс получения защитных полимерных покрытий включает изготовление полимерной композиции и отверждение композиции добавлением отвердителя.

Введение в состав органического модификатора - эпоксидного каучука позволило значительно улучшить прочность покрытия при изгибе, а также способствовало улучшению антикоррозионных свойств защитного покрытия за счет более прочной сшивки.

Слюда-мусковит и диоксид титана, добавленные в качестве наполнителей, также способствуют улучшению антикоррозионных свойств. Благодаря слоистому строению силикатов и наличию в них силанольных групп в сочетании с полисилоксанами после отверждения органосиликатная композиция образует единую пространственно сшитую структуру [Кочина Т.А., Буслаев Г.С., Ю.А. Кондратенко Ю.А. Органосиликатные покрытия. От истории создания до инноваций, Физ. и хим. стекла. 2020. Т. 46. №1. С. 27-43]. Образование подобной структуры способствует улучшению целостности и долговечности покрытия.

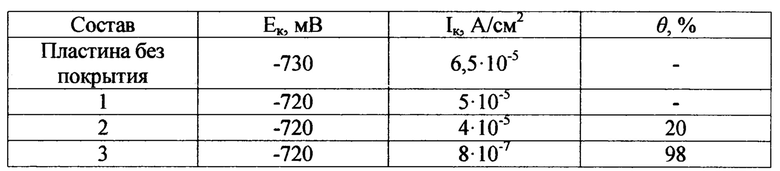

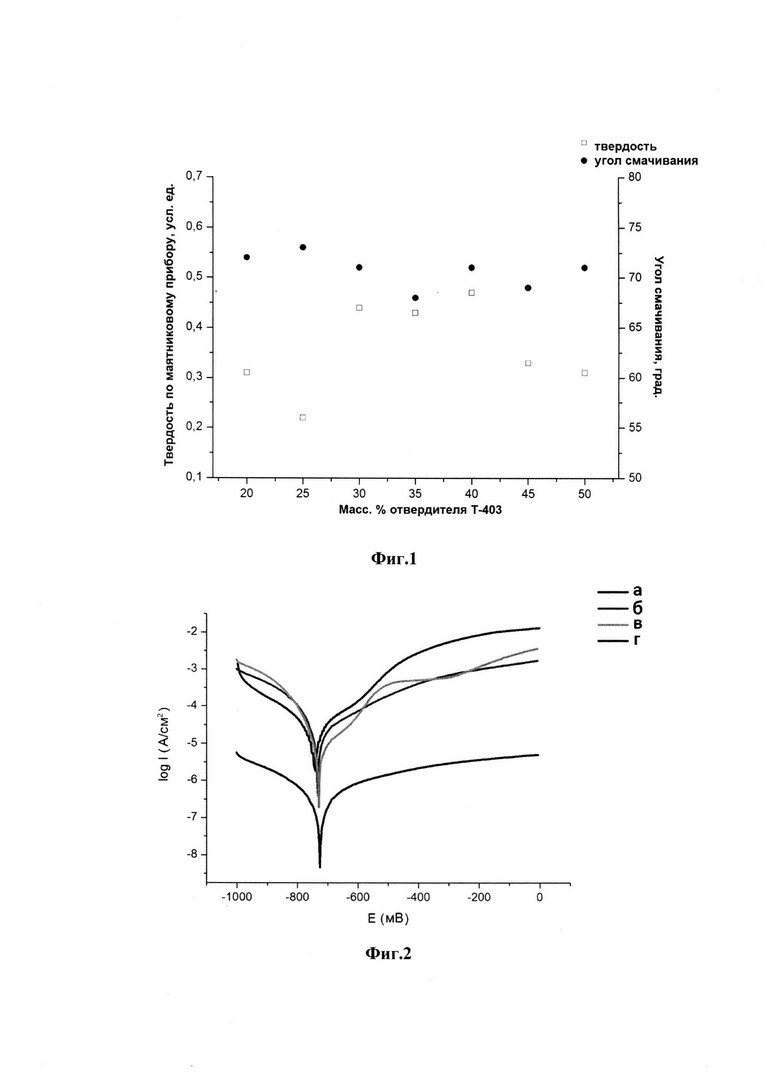

Сущность заявляемого технического решения поясняется чертежом, на котором на фиг.1 представлена зависимость значений твердости (7 суток после нанесения) и краевого угла смачивания от количества отвердителя полиэфирамина Т-403 (мас.%) в составе заявленного покрытия, на фиг.2 - потенциодинамические поляризационные кривые покрытий на основе циклоалифатической эпоксидной смолы ST-3000 на стальных пластинах с крестообразным надрезом после выдержки покрытий в 3% растворе NaCl в течение 3-х недель и стальной пластины без покрытия после ее выдержки в 3% растворе NaCl в течение 3-х суток: а - стальная пластина без покрытия, б - пластина с покрытием состава 1, в - пластина с покрытием состава 2, г - пластина с покрытием состава 3.

Антикоррозионное защитное покрытие изготавливают следующим образом:

Предварительно в шаровую фарфоровую мельницу с фарфоровыми шарами загружают все необходимые компоненты: циклоалифатическую эпоксидную смолу ST-3000, эпоксидный каучук Экан-3, наполнители (слюда-мусковит, TiO2 и др.) в толуоле для получения однородной суспензии. После 48 часов вращения шаровой мельницы полученную композицию выгружают и определяют массовую долю нелетучих компонентов (ГОСТ 31939-2012 «Материалы лакокрасочные. Определение массовой доли нелетучих веществ»). Покрытия получают добавлением отвердителя в композицию и отверждением при комнатной температуре или нагревании. В качестве отвердителей могут быть использованы: полиэфирамин, смесь полиэфирамина с полиэтиленполиамином, изофорондиамин, смесь полиэфирамина с изофорондиамином и др.

Изобретение иллюстрируется следующими примерами.

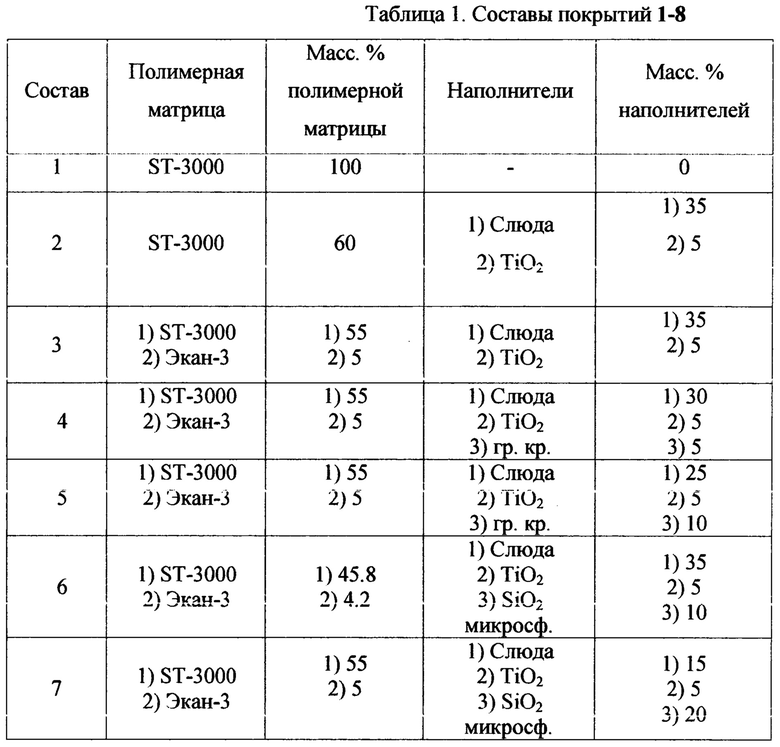

Пример 1. Физико-механические свойства покрытий на основе циклоалифатической эпоксидной смолы

Были приготовлены 8 составов покрытий на основе циклоалифаической эпоксидной смолы ST-3000 согласно таблице 1. Для получения покрытий состава 1 использовали раствор эпоксидной смолы ST-3000 в толуоле (60 мас.%) с отвердителем полиэфирамином Т-403 (40 мас.% в пересчете на ST-3000). Отверждение покрытий достигалось при комнатной температуре в течение не менее 168 ч.

Для получения покрытий составов 2-8 предварительно в шаровую фарфоровую мельницу объемом 0.5 л с фарфоровыми шарами (объемом 0.15-0.2 л) загружали все необходимые компоненты согласно таблице 1: ST-3000, эпоксидный каучук Экан-3, слюда-мусковит, TiO2, SiO2 микросферы, гранитная крошка в толуоле для получения однородной суспензии. После 48 часов вращения шаровой мельницы полученную композицию выгружали и определяли массовую долю нелетучих компонентов (ГОСТ 31939-2012 «Материалы лакокрасочные. Определение массовой доли нелетучих веществ»). Покрытия составов 2-8 были получены добавлением отвердителя полиэфирамина Т-403 в соответствующую композицию (40 мас.% в пересчете на полимерное связующее).

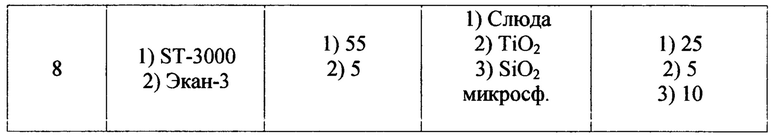

Составы 1-3 характеризуются высокими физико-механическими свойствами, такими как адгезия к металлу, твердость и прочность при ударе (табл.2). Все составы покрытий 1-3 показали высокую адгезию к металлической подложке без следов отслаивания и сколов. Было обнаружено, что некоторые параметры, такие как угол смачивания, твердость, прочность при ударе и адгезия практически не зависят от состава покрытия (табл.2). Однако при переходе от составов 1 и 2 к составу 3 наблюдалось значительное повышение прочности покрытия при изгибе вокруг цилиндрического стержня, что, безусловно, связано с введением в состав высокоэластичного эпоксидного каучука. Кроме того, введение эпоксикаучукового компонента в состав 3 значительно сократило время отверждения покрытия со 168 (в случае составов 1 и 2) до 72 часов.

Было обнаружено, что введение 5 и 10 мас.% гранитной крошки (составы 4 и 5) приводит к существенному увеличению прочности покрытия при ударе (50 см), однако наблюдалось небольшое ухудшение прочности при изгибе (с 1 до 5 мм). Введение микросфер в состав покрытия за счет снижения содержания полимерной матрицы (состав 6) привело к уменьшению показателей твердости, прочности при ударе и изгибе. Введение 20 мас.% микросфер (состав 7) за счет снижения содержания слюды-мусковит привело к существенному увеличению краевого угла смачивания (81°) и прочности при ударе (50 см). При этом значение прочности при изгибе практически не изменилось по сравнению с составом 3.

Пример 2. Влияние количества (мас.%) отвердителя на некоторые физико-механические свойства покрытий на основе циклоалифатической эпоксидной смолы.

Было изучено влияние количества добавленного отвердителя полиэфирамина Т-403 на значения твердости и краевого угла смачивания покрытий на примере состава 3 на основе циклоалифатической эпоксидной смолы, модифицированной эпоксидным каучуком с наполнителями (слюда-мусковит, TiO2). Количество добавляемого отвердителя варьировалось в диапазоне от 20 до 50 мас.% в пересчете на полимерное связующее. Было обнаружено, что значения краевого угла смачивания слабо зависят от количества отвердителя и варьируются в узком диапазоне 68-73° (Фиг. 1). Однако количество введенного отвердителя оказывало существенное влияние на значения твердости покрытия. Наиболее высокие значения твердости покрытий (>0.4 усл. ед.) были достигнуты при введении 30-40 мас.% отвердителя. В остальных случаях наблюдался замедленный процесс отверждения, как в случае пониженного содержания отвердителя (≤30 мас.%), так и в его избытке (≥45 мас.%). Таким образом, наиболее оптимальным количеством отвердителя полиэфирамина Т-403 является 30-40 мас.%.

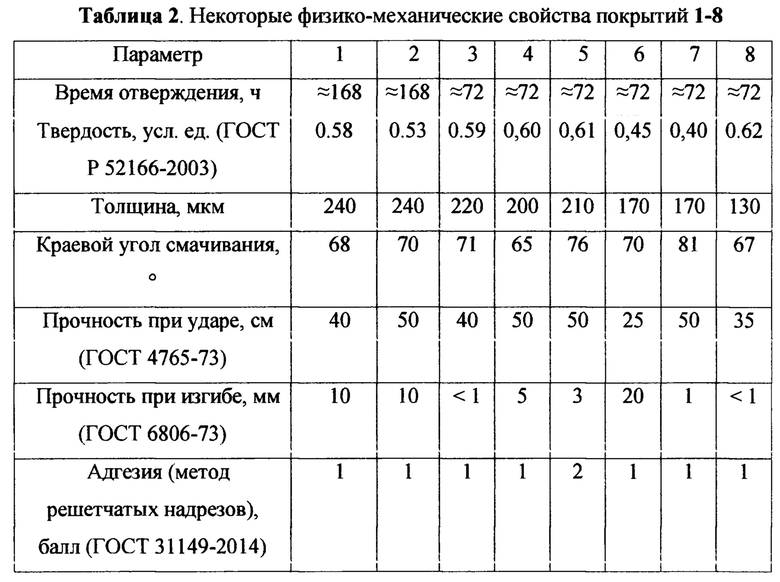

Пример 3. Влияние условий отверждения на физико-механические свойства покрытий на основе циклоалифатической эпоксидной смолы

Было исследовано влияние состава отвердителя и условий отверждения на физико-механические покрытия состава 3. В качестве отвердителей были использованы: полиэфирамин, смесь полиэфирамина с полиэтиленполиамином, изофорондиамин, смесь полиэфирамина с изофорондиамином. Как можно заметить (табл.3), природа отвердителя оказывает существенное влияние на физико-механические свойства покрытия на основе циклоалифатической эпоксидной смолы. Использование изофорондиамина в качестве отвердителя приводило к незначительному увеличению краевого угла смачивания, улучшению прочности при ударе, но существенному ухудшению прочности при изгибе. Максимальную эластичность при изгибе (<1 мм) удалось достигнуть только с использованием полиэфирамина Т-403. Было обнаружено, что краевой угол смачивания слабо зависит от условий отверждения за исключением состава, в котором в качестве соотвердителя использовался полиэтиленполиамин (59°).

Таким образом, наиболее оптимальными условиями отверждения для разработанного состава ОС-16-03 является использование отвердителя -полиэфирамина Т-403.

Таблица 3. Некоторые физико-механические свойства покрытия состава 3 в зависимости от условий отверждения

Пример 4. Устойчивость к коррозии (электрохимические испытания) покрытий на основе циклоалифатической эпоксидной смолы

Потенциодинамические поляризационные кривые регистрировали в трехэлектродной электрохимической ячейке, подключенной к потенциостату P-8S («Electrochemical Instruments»). Электрохимическая ячейка представляла собой стеклянную трубку цилиндрической формы с внутренним диаметром 3 см, которая была наклеена торцевой стороной на поверхность покрытия, нанесенного на стальную пластину. Аналогичные электрохимические ячейки были наклеены на специально поврежденную поверхность покрытия и на стальную пластину без покрытия. Повреждение представляло собой крестообразный надрез (ГОСТ 9.401-2018 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов»). Образовавшееся при этом дно цилиндра, являлось рабочим электродом, площадь которого составляла 7.07 см2. Вспомогательный электрод - платиновая сетка и электрод сравнения - серебряная проволока, располагались в цилиндре, не соприкасаясь с его «дном». В качестве электролита использовался 3% раствор NaCl. Электрохимические измерения стальных пластин с покрытиями и пластины без покрытия проводились при скорости развертки потенциала 10 мВ/с в диапазоне потенциалов от -1 до 0 В. Электрохимические измерения неповрежденных покрытий проводились 1 раз в неделю в течение 2-х месяцев, при постоянной выдержке покрытий в 3% растворе NaCl. Электрохимические измерения пластин с покрытиями после их повреждения проводились 1 раз в неделю в течение 3-х недель, а пластины без покрытия - каждый день в течение 3-х суток, при постоянной выдержке всех пластин в 3% растворе NaCl. Перед началом всех измерений в потенциодинамическом режиме проводили измерение потенциала разомкнутой электрической цепи в течение 200 с.

Плотность тока коррозии (Iк) и потенциал коррозии (Ек) рассчитывали по полулогарифмическим (тафелевским) кривым. Координаты точки пересечения линий, полученных экстраполяцией поляризационных анодной и катодных кривых, соответствуют на оси абсцисс - потенциалу коррозии, а на оси ординат - плотности тока коррозии. Эффективность ингибиторной защиты покрытий была рассчитана по формуле:

θ = (I0-I/I0)⋅100%, где

I0 - ток коррозии покрытия без добавок - ингибиторов коррозии (состав 1), I - ток коррозии покрытия с добавками - ингибиторами коррозии (составы 2 и 3).

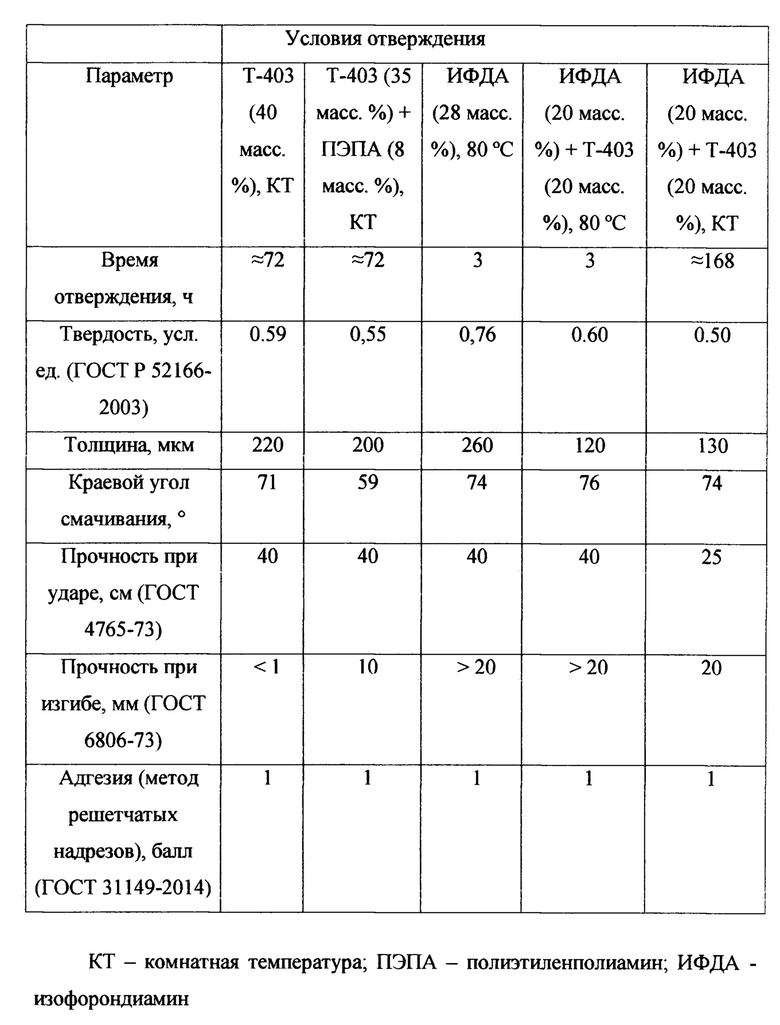

Электрохимические коррозионные испытания стальных пластин с покрытиями 1, 2 и 3 в 3% растворе NaCl показали отсутствие тока коррозии. Ток не удалось зафиксировать в течение 2-х месяцев испытаний. В связи с этим были проведены ускоренные электрохимические испытания. Покрытия 1, 2 и 3 были повреждены нанесением крестообразного надреза и затем подвержены агрессивному воздействию 3% раствора NaCl в течение 3-х недель.

Таблица 4. Электрохимические параметры стальных пластин с покрытиями на основе циклоалифатической эпоксидной смолы ST-3000 1-3 (табл.1), имеющими крестообразный надрез, после выдержки покрытий в 3% растворе NaCl в течение 3-х недель и стальной пластины без покрытия после ее выдержки в 3% растворе NaCl в течение 3-х суток

В случае пластины без покрытия и пластины с составом 1 (без наполнителей) был зафиксирован наибольший ток коррозии (Фиг. 2, табл.4). Наименьший ток коррозии показала пластина с покрытием 3. Вероятно, дополнительное введение эпоксидного каучука в состав 3 совместно с наполнителями значительно усиливает его устойчивость к коррозии ввиду образования более плотной пространственно сшитой структуры по сравнению с составами 1 и 2 без эпоксидного каучука.

Тип антикоррозионной защиты можно определить по значению потенциала коррозии (Ек). Повышение потенциала коррозии стальных пластин с покрытиями 1, 2 и 3 (-720 мВ) в отличие от пластины без покрытия (-730 мВ) указывает на анодную защиту этих покрытий.

Таким, образом, результаты электрохимических испытаний указывают на высокую устойчивость покрытий на основе циклоалифатической эпоксидной смолы к коррозии. В случае неповрежденных покрытий ток не удалось зафиксировать в течение 2-х месяцев после их выдержки в 3% растворе NaCl. Ускоренные электрохимические испытания показали, что антикоррозионная защита разработанных покрытий 1-3 усиливается в следующем ряду: 1<2<3.

Пример 5. Устойчивость покрытий на основе циклоалифатической эпоксидной матрицы к атмосферной коррозии

Испытания стойкости покрытий, нанесенных на стальные пластины (по три пластины на состав), к атмосферной коррозии проводились в головном (г. Ханой) и приморском (г. Нячанг) отделениях Совместного Российско-Вьетнамского Тропического научно-исследовательского и технологического центра в рамках проекта Эколан Т-1.14-2020. Пластины в г. Ханой были установлены на открытой бетонной площадке под углом 45° к горизонту, а в г. Нячанг - на открытой травяной, открытой бетонной площадке или на бетонной площадке под навесом под углом 45° к горизонту. Период экспозиции образцов составил 5.5-6 месяцев в г. Ханой и 5.5-6 месяцев в г. Нячанг). Атмосферные параметры, г. Нячанг: средняя температура воздуха -28.2-29.5°С, средняя относительная влажность - 71.3 - 76.3%. Атмосферные параметры, г. г.Ханой: средняя температура воздуха - 27.8-30.1°С, средняя относительная влажность - 79.0 - 89.6%.

Для изучения стойкости к атмосферной коррозии было выбрано покрытие состава 3. Покрытия, нанесенные на металлические пластины (08ПС, 150×70×0.9 мм) с обеих сторон, были установлены на испытательные стенды на открытой площадке в условиях влажного тропического климата (г. Ханой, CP Вьетнам). Спустя 6 месяцев экспозиции следов коррозии практически не было обнаружено на поверхности покрытия 3 за исключением небольших участков по краю пластин (краевой эффект). Следует отметить, что контрольный образец (без покрытия) полностью подвергся коррозии. Эффективность разработанного состава 3 против атмосферной коррозии оказалась значительно лучше покрытий, например, на основе перфорированной эпоксидной смолы, которое отслоилось от подложки, или силиконэпоксидной смолы, поверхность которого характеризовались заметными следами коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| Бесхроматная быстросохнущая защитная грунтовка | 2022 |

|

RU2803990C1 |

| ПОКРЫТИЕ ДЛЯ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2024 |

|

RU2834472C1 |

| Эпоксидная композиция холодного отверждения | 2021 |

|

RU2772286C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2574512C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2405012C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ | 2002 |

|

RU2208027C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2004 |

|

RU2261879C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2041906C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2007 |

|

RU2345109C1 |

Изобретение относится к лакокрасочным материалам для защиты материалов и изделий, преимущественно металлических, от атмосферной коррозии в агрессивных условиях окружающей среды. Описана эпоксидная композиция для антикоррозионного защитного покрытия, включающая компоненты при следующем соотношении, мас.%: циклоалифатическая эпоксидная смола с эпоксидным эквивалентом 227.8 г/экв - 45.8-55%; эпоксидный каучук Экан-3 - 4,2-10%, слюда мусковит - 15-35%, диоксид титана (рутил) - 5%, толуол - 42.9-66.7%, отвердитель полиэфирамин Т-403 -30-40%. В качестве дополнительных компонентов композиция может содержать микросферы SiO2, гранитную крошку в количестве 5-20 мас.%. Покрытия могут быть получены с использованием следующих отвердителей: смеси полиэфирамина с полиэтиленполиамином, изофорондиамина, смеси полиэфирамина с изофорондиамином. Технический результат - предложенный защитный материал обеспечивает высокую адгезию к металлической подложке, твердость, эластичность при изгибе, прочность при ударе. Предложенный защитный материал обладает повышенной устойчивостью к развитию коррозии, в том числе вызванной агрессивными условиями окружающей среды. 5 пр., 4 табл., 2 ил.

Однослойное антикоррозионное покрытие для защиты металлоконструкций, включающее связующее, модификатор, отвердитель аминного типа, наполнитель и органический растворитель, отличающееся тем, что в качестве связующего оно содержит циклоалифатическую эпоксидную смолу, в качестве модификатора - эпоксидный каучук Экан-3, в качестве наполнителей - слюду-мусковит и диоксид титана (рутил), дополнительные добавки, выбранные из микросфер SiO2, гранитной крошки, толуол и отвердитель, выбранный из полиэфирамина Т-403, смеси полиэфирамина с полиэтиленполиамином, изофорондиамина, смеси полиэфирамина с изофорондиамином, при следующем соотношении компонентов, мас.%:

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2005 |

|

RU2290421C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ, СТОЙКОГО К ВОЗДЕЙСВИЮ ПОВЫШЕННЫХ ТЕМПЕРАТУР | 2019 |

|

RU2709277C1 |

| Композиция для антикоррозийного покрытия | 2020 |

|

RU2739767C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2041906C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| CN 110982378 A, 10.04.2020 | |||

| CN 106519905 A, 22.03.2017. | |||

Авторы

Даты

2022-05-25—Публикация

2021-11-17—Подача