Настоящее изобретение относится к композиции, включающей матрицеобразующий материал, в частности полимерный материал, и наполнитель, диспергированный в матрицеобразующем материале, и нити для 3D-принтера на ее основе, предназначенной для создания соединительных деталей твердооксидных топливных элементов (ТОТЭ) сложной конфигурации методом 3D-печати.

Стеклянные и/или стеклокерамические (алюмосиликатные) герметики являются общепризнанными материалами для соединения единичных элементов ТОТЭ различных анод- и электролит-поддерживающих конструкций, а также ТОТЭ на несущей инертной подложке.

Соединение деталей ТОТЭ может быть осуществлено c использованием алюмосиликатных герметиков в виде тонко измельченных порошков, представляющих собой бариево-силикатные [CN 101506117 B. Glass-ceramic seals for use in solid oxide fuel cells. Правообладатель: Corning Inc. МПК С03С10/0036. Заявка № CN2007800175004A; EP 2900613 A1. Glass composition for the use as a sealant. Правообладатель: Danmarks Tekniskie Universitet. МПК С03С3/066. Заявка № EP13770680.0A] либо боросиликатные стёкла [US 4931413 A. Glass ceramic precursor compositions containing titanium diboride. Правообладатель: Aremco Products Inc. МПК С04В35/58071. Заявка № US07/220,793], поставляемые в виде порошков либо суспензий. Однако такие герметики не гарантируют равномерного заполнения пространства между сопрягаемыми поверхностями, что препятствует равномерной адгезии.

Соединение деталей ТОТЭ также может быть осуществлено с использованием листовых материалов, паст и клеев, содержащих кроме непосредственно алюмосиликатных герметиков иные связующие компоненты. Использование листовых материалов связано с образованием больших количеств дорогостоящих отходов в процессе вырубки соединительных элементов требуемой конфигурации. Применение паст и клеев требует использования органических растворителей; наполнители в таких композициях имеют тенденцию к осаждению, а сами соединения обладают низкой прочностью на разрыв.

Все продемонстрированные варианты не обеспечивают возможность получения соединительных деталей сложной геометрии.

Снизить потерю дорогостоящих ингредиентов, отказаться от применения органических растворителей, а также обеспечить выпуск деталей сложной конфигурации может изготовление соединительных элементов методом 3D-печати. Для этого должна быть создана композиция, содержащая в требуемом количестве алюмосиликатный герметик, обеспечивающая возможность получения нити для последующей печати на стандартном 3D-принтере.

Из существующего уровня техники известен композит [RU 2679127 C1. Правообладатель: Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский Томский политехнический университет", МПК A61L 27/46, A61L 27/48. Заявка №2018122032 от 14.06.2018, опубл.: 06.02.2019 в Бюл. № 4] с высоким содержанием неорганического наполнителя, который может быть использован для изготовления изделий медицинского назначения методом 3D-печати путем послойного нанесения расплава материала (FDM-печать). В качестве полимерной основы используется полилактид, в качестве наполнителя - гидроксиапатит и глицерин при следующем соотношении компонентов по весу: полилактид 12,5 ÷ 98,9 %; гидроксиапатит 1,0 ÷ 75,0 %; глицерин 0,1 ÷ 12,5 %. Однако из этого композита не может быть изготовлена нить, которая используется в стандартных 3D-принтерах. Для осуществления печати необходимо измельчить композит и использовать дополнительное оборудование (бункер шестеренчатого питателя печатной головки 3D-принтера). Кроме того, подобранное сочетание полимерной основы и наполнителя не обеспечивает соединение деталей ТОТЭ.

Наиболее близким к заявленному техническому решению является полимерная композиция [US 2017/0312820 A1. Extrudable Mixture for use in 3d Printing Systems to Produce Metal, Glass and Ceramic Articles of high purity and detail. Правообладатель: Bradley D Woods. МПК B22F1/102. Заявка № US15/144,159], содержащая от 80 до 92 % по весу металлических, стеклянных или керамических порошков, из которой формуют непрерывную нить, пригодную для использования в 3D-принтерах. Затем напечатанный объект помещают в гипс или другой огнеупорный материал, выжигают полимерное связующее и спекают порошки металла, стекла или керамики, получая изделий высокой чистоты и детализации. Однако в данном техническом решении единственным предлагаемым полимером-основой является полилактид (полимолочная кислота), нити из которого становятся хрупкими при высоком содержании наполнителей, а также подобранное сочетание полимерной основы и наполнителя не смогут обеспечить соединение деталей ТОТЭ.

Техническим результатом первого предлагаемого технического решения является создание полимерной композиции, обеспечивающей изготовление соединительных деталей в ТОТЭ различной конфигурации, а также снижение потерь дорогостоящих ингредиентов, со следующими характеристиками:

1) показатель текучести расплава (при температуре максимально приближенной к температуре переработки полимерной композиции) в интервале от 0,2 до 20 г/10 мин для композиции;

2) содержание наполнителя более 40 массовых % для композиции;

3) возможность полного выгорания полимерной составляющей с минимальной зольностью при температурах соединения (спекания) деталей ТОТЭ - зольность компонентов менее 0,3 %.

Данный технический результат достигается тем, что наполненная полимерная композиция включает в себя ингредиенты при их следующем соотношении, в % от общей массы композиции:

Примеры рецептур полимерной композиции приведены в таблице 1.

В качестве полимерной основы могут быть использованы термопласты (полипропилен, малеинизированный полипропилен, поликапролактон, полилакид), термоэластопласты (блок-сополимеры стирола и диеновых углеводородов; блок-сополимеры стирола, этилена и бутилена) и их комбинации, обеспечивающие сохранение необходимого для 3D-печати свойства текучести расплава в интервале от 0,2 ÷ 20 г/10 мин при введении в состав более 40 % наполнителя, а также возможность полного выгорания полимерной составляющей при температурах соединения (спекания) деталей ТОТЭ (зольность менее 0,3 %).

Использование термопластов (ТП) и/или термоэластопластов (ТЭП) позволяет значительно сократить отходы в производстве, так как эти материалы могут быть повторно переработаны без существенного ухудшения технологических и эксплуатационных свойств.

Использование комбинации ТЭП и ТП дает возможность получать гибкую нить и обеспечивает равномерную подачу материала в экструдер 3D-принтера.

Частичная замена полипропилена на малеинизированный полипропилен может способствовать улучшению адгезионных характеристик в процессе печати (адгезия к столику в процессе печати).

Для регулирования свойства текучести расплава полимера в интервале от 0,2 ÷ 20 г/10 мин использованы масла-пластификаторы. Повышенное содержание масла-пластификатора приводит к снижению вязкости композиции и повышает текучесть материала. В качестве масел-пластификаторов могут быть использованы базовое, вазелиновое, индустриальное (И-12А, И-20А, И-30А, И-40А, И-50А) и другие аналогичные продукты.

В качестве наполнителя используется алюмосиликатные стеклогерметики, представляющие собой предварительно разделённый на фракции порошки стекла, которые обладают высокой адгезией к керамическим и металлическим материалам при температурах 750 ÷ 850 °C и обеспечивают газоплотность соединения в случае его равномерного распределения.

В отношении второго изобретения известно решение [WO 2017/191340 A1. Procedimiento para la obtención de una barbotina cerámica para la fabricación de hilos para impresión 3d-fdm, barbotina que se obtiene e hilos cerámicos. МПК C04B35/626. Правообладатель: Universidad De Castilla La Mancha. Заявка № PCT/ES2017/070202], в котором описан состав композиции для производства нитей для 3D-печати для применения в медицинском и технологическом секторе или дизайне интерьера. Данный способ предполагает получение керамического шликера, в который добавлен полисахарид, гликоль или этаноламин в качестве гелеобразующего агента. Для получения нити полученный керамический шликер предварительно смешивается с полимерным связующим (поливинилбутираль, поливиниловый спирт, полилактид, АБС-пластик). Концентрация керамических наполнителей в готовой нити может достигать 90 %. Однако данный метод имеет ряд недостатков: использование большого количества ингредиентов (повышение стоимости конечного продукта), трудоемкость процесса изготовления шликера (приготовление суспензии), большое количество операций и значительные затраты времени на их выполнение для получения конечного продукта, необходимость сушки (до 24 часов при температуре 100 °С) нити перед использованием.

Техническим результатом предложенного способа изготовления нити для 3D-принтера на основе заявляемой наполненной полимерной композиции является обеспечение получения нити постоянного диаметра в интервале от 1,65 мм до 2,10 мм.

Технический результат достигается тем, что полимерную композицию готовят с использованием роторного смесителя. При этом выпуск нити осуществляют с помощью экструдера с отношением длины к диаметру L/D 20/25 и скорости вращения шнека 20 ÷ 150 об/мин. Температуры экструзии устанавливают на 10 ÷ 20 °С выше температуры плавления или температуры текучести термопластичной фазы. Диаметр фильеры составляет 1,75 ± 0,05 мм.

Нить на основе заявляемой полимерной композиции обеспечивает возможность реализации 3D-печати методом послойного наплавления (FDM-печать) за счет обеспечения постоянства диаметра в интервале от 1,65 мм до 2,10 мм.

Способ изготовления нити для 3D-принтера на основе заявленной наполненной полимерной композиции включает в себя

смешивание полимерной композиции в роторном смесителе, осуществляемое в два этапа, на первом из которых последовательно, одну за другой вводят и перемешивают со скоростью смешивания 40 ÷ 60 об/мин

навеску термопласта в течение 5 ÷ 7 мин,

первую половину от навески термоэластопласта в течение 5 ÷ 7 мин,

вторую половину от навески термоэластопласта в течение 3 ÷ 5 мин,

первую треть от навески масла-пластификатора и треть от навески алюмосиликатного стеклогерметика в течение 3 ÷ 5 мин,

вторую треть от навески масла-пластификатора и треть от навески алюмосиликатного стеклогерметика в течение 3 ÷ 5 мин,

третью треть от навески масла-пластификатора и треть от навески алюмосиликатного стеклогерметика в течение 3 ÷ 5 мин,

и на втором этапе в течение 15 мин со скоростью смешивания 60 ÷ 90 об/мин загружают и перемешивают полученную на первом этапе смесь,

выпуск нити, который осуществляют с помощью экструдера с отношением длины L к диаметру D 20/25 и скорости вращения шнека от 20 до 150 об/мин. При этом температуру экструзии устанавливают на 10 ÷ 20 °С выше температуры плавления или температуры текучести термопластичной фазы, а диаметр фильеры устанавливают 1,75 ± 0,05 мм.

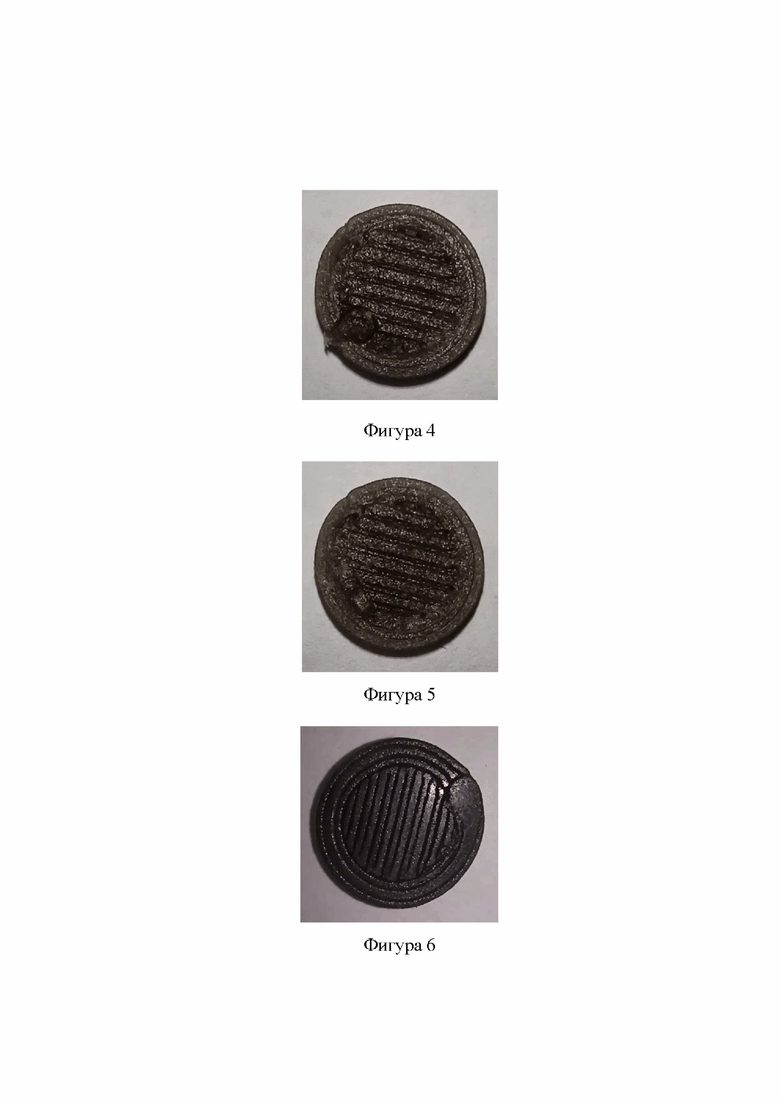

Фотографии напечатанных образцов показаны на Фигурах 1-6.

Преимуществом заявляемого технического решения является создание полимерной композиции и нити на ее основе, обеспечивающих возможность применения технологии 3D-печати для изготовления соединительных деталей ТОТЭ, что позволит отказаться от использования растворителя, получать детали сложной геометрии, обеспечивать необходимые зазор и адгезию между сопрягаемыми поверхностями, снизить количество отходов.

Сравнение по заявленным показателям различных вариантов данного технического решения между собой, представлены в таблице 2.

P = 0,95

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводящая металлонаполненная полимерная композиция для 3D-печати (варианты) | 2016 |

|

RU2641134C1 |

| Способ получения чернил для изготовления тонкопленочного твердого электролита методом цифровой струйной 3D-печати | 2024 |

|

RU2834004C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2335516C1 |

| Композиционный материал на основе полифениленсульфона и способ его получения | 2018 |

|

RU2688140C1 |

| Полимерно-битумная композиция и способ ее получения | 2020 |

|

RU2748078C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| Электропроводящие металлонаполненные полимерные композиции для 3D-печати | 2016 |

|

RU2620435C1 |

| Электропроводящая металлонаполненная полимерная композиция для 3D-печати (варианты) | 2016 |

|

RU2641921C2 |

| ПОЛИВИНИЛХЛОРИДЫ И КОМПОЗИЦИИ ДЛЯ ТЕХНОЛОГИИ ПОСЛОЙНОГО СИНТЕЗА | 2016 |

|

RU2745215C2 |

| Полимерная композиция на основе полипропилена (варианты), способ ее получения (варианты), ее применение и изделия ее содержащие | 2023 |

|

RU2832019C1 |

Группа изобретений относится к наполненной полимерной композиции для изготовления нити для 3D-принтера и к способу изготовления нити для 3D-принтера. Наполненная полимерная композиция включает в себя ингредиенты при их следующем соотношении от общей массы композиции, мас. %: полимерную основу, состоящую из термопластов, термоэластопластов или их комбинации: 40÷60, масло-пластификатор: 0÷15, алюмосиликатный стеклогерметик: 40÷50. Полимерную композицию готовят с использованием роторного смесителя. При этом выпуск нити осуществляют с помощью экструдера с отношением длины к диаметру L/D 20/25 и скорости вращения шнека 20÷150 об/мин. Температуру экструзии устанавливают на 10÷20 °С выше температуры плавления или температуры текучести термопластичной фазы. Диаметр фильеры составляет 1,75 ± 0,05 мм. Техническим результатом является обеспечение постоянства диаметра получаемой нити в интервале от 1,65 до 2,10 мм. 2 н.п. ф-лы, 6 ил., 2 табл.

1. Наполненная полимерная композиция для изготовления нити для 3D-принтера, включающая в себя ингредиенты при их следующем процентном соотношении от общей массы композиции, мас. %:

2. Способ изготовления нити для 3D-принтера на основе наполненной полимерной композиции по п. 1, включающий

смешивание полимерной композиции в роторном смесителе, осуществляемое в два этапа, на первом из которых последовательно, одну за другой вводят и перемешивают со скоростью смешивания 40÷60 об/мин

навеску термопласта в течение 5÷7 мин,

первую половину от навески термоэластопласта в течение 5÷7 мин,

вторую половину от навески термоэластопласта в течение 3÷5 мин,

первую треть от навески масла-пластификатора и треть от навески алюмосиликатного стеклогерметика в течение 3÷5 мин,

вторую треть от навески масла-пластификатора и треть от навески алюмосиликатного стеклогерметика в течение 3÷5 мин,

третью треть от навески масла-пластификатора и треть от навески алюмосиликатного стеклогерметика в течение 3÷5 мин, и на втором этапе в течение 15 мин со скоростью смешивания 60÷90 об/мин загружают и перемешивают полученную на первом этапе смесь,

выпуск нити, который осуществляют с помощью экструдера с отношением длины L к диаметру D 20/25 и скорости вращения шнека от 20 до 150 об/мин, при этом температуру экструзии устанавливают на 10÷20 °С выше температуры плавления или температуры текучести термопластичной фазы, диаметр фильеры устанавливают 1,75 ± 0,05 мм.

| ПЛАСТИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИМЕРНЫЕ СЛОЖНЫЕ ЭФИРЫ ДИКАРБОНОВЫХ КИСЛОТ И СЛОЖНЫЕ ДИАЛКИЛОВЫЕ ЭФИРЫ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2016 |

|

RU2743641C1 |

| RU 2059682 C1, 10.05.1996 | |||

| US 2017312820 A1, 02.11.2017 | |||

| WO 2017191340 A1, 09.11.2017 | |||

| WO 2011113731 A1, 22.09.2011 | |||

| CN 112592558 A, 02.04.2021 | |||

| JP 2000256525 A, 19.09.2000. | |||

Авторы

Даты

2023-02-14—Публикация

2022-03-18—Подача