Изобретение относится к изготовлению комплектующих изделий для автотранспортных средств путем термоформования изделий из полимерных материалов в пластическом состоянии, в частности к способу изготовления изделий из термопластичных полимеров и композиций на их основе, а также к устройству для вакуумного формования упомянутых изделий. Изобретение может быть использовано для изготовления различных аксессуаров для автотранспортных средств, в том числе ковриков в салон автомобиля, либо ковриков в багажник автомобиля, либо защитных подкрылков, крышек аккумуляторных батарей, бамперов и т.п. изделий.

Из уровня техники известны различные варианты технологии изготовления комплектующих изделий для автотранспортных средств, в частности, изготовления напольных ковриков в салон автомобиля. Так из патента РФ на изобретение RU2444450, МПК: B60N 3/04, опубликованного 10.03.2012 известен способ получения напольного коврика, включающий изготовление верхнего базового слоя из термопластичного поливинилхлоридного полимера методом литья под давлением на термопластавтомате с получением заготовки в форме поддона с языком и буртом по его периметру и рифленой наружной поверхностью поддона. На лицевой стороне бурта и языка при изготовлении базового слоя формируют выступы или уступы для разрезания и отделения отрезанных частей и подгонки готового изделия под заданный размер. Затем выдерживают заготовку при комнатной температуре и наносят по периметру коврика защитную окантовку, после чего на плоские внутренние поверхности поддона и языка заготовки наносят слой декоративного рисунка из УФ-отверждаемой высокоадгезионной краски с использованием УФ-принтера, а нанесение защитного покрытия на слой декоративного рисунка и свободную от декоративного рисунка внутреннюю плоскую поверхность поддона и языка осуществляют методом напыления эластичного лака на основе полипропилена, после чего защитное покрытие сушат. Недостатком данной технологии изготовления коврика является сложность и многоэтапность способа изготовления. низкая технологичность полученных изделий.

Из описания упомянутого патента РФ на изобретение RU2444450 также известен фигурный напольный коврик для салона автомобиля, содержащий верхний базовый слой из поливинилхлоридного полимера и защитное покрытие. Коврик выполнен в форме поддона с языком и буртом по периметру и с рифленой наружной поверхностью поддона. Кромка бурта снабжена защитной окантовкой. На плоские внутренние поверхности поддона и языка нанесен слой декоративного рисунка из УФ-отверждаемой высокоадгезионной краски. На слой декоративного рисунка и на свободную от декоративного рисунка внутреннюю плоскую поверхность поддона и языка нанесен слой эластичного лака на основе полипропилена, который является защитным покрытием рисунка. Недостатком данного изделия является его низкая технологичность.

Из описания патента РФ на полезную модель RU40285, МПК: B62D 25/16, опубликованного 10.09.2004, известно устройство и способ изготовления изделий из термопластичных материалов. Согласно указанному способу

В смеситель загружают порции компонентов термопластичной композиции, содержащей термопластичный гомополимер и вспомогательные добавки.

Включают привод смесителя, и в течение 2-5 минут производят перемешивание компонентов. Затем смеситель выключают и выгружают из него готовую композицию в виде гранул в емкость. Затем композицию высыпают из емкости в бункер экструдера. Для этого с пульта управления экструдером производят установку заданной температуры по зонам нагрева, выставляют заданную величину профильного зазора выходной щели головки экструдера и включают привод экструдера. В процессе экструзии выдавливают через выходное отверстие - щель горячую листовую заготовку заданной длины.

Заготовку отрезают и переносят на поверхность жесткой матрицы, входящей в состав узла вакуумного формования, затем приформовывают заготовку по периметру матрицы вручную. После размещения горячей заготовки на матрице открывают кран вакуумной линии. Под действием вакуума горячая заготовка приобретает форму и габариты рабочей поверхности формующей матрицы. После остывания заготовки в матрице ее вынимают в виде изделия, имеющего облой. Затем облой отрезают по периметру изделия и с помощью электролобзика производят доводку изделия по периметру и последующую зачистку кромки изделия.

Достоинством данной технологии является исключение операции охлаждения заготовки и последующей операции разогрева заготовки при формовании. Это сокращает производственные расходы, и повышает производительность.

Недостатком указанного способа и устройства для его осуществления является то, что оно не обеспечивается заданная толщина заготовки по всей длине листа, полученного путем экструзии, что значительно увеличивает процент брака. Разнотолщинность возникает поскольку горячая листовая заготовка по мере выхода ее из экструдера свисает с кромки формующей щели экструзионной плоскощелевой головки и обладая большой пластичностью вытягивается за под действием собственного веса.

Наиболее близким аналогом заявленного способа является техническое решение «Способ изготовления напольного коврика для транспортного средства», раскрытое в описании патента РФ на изобретение RU2527088, МПК: B60N3/04, B29C51/10, опубликованного 27.08.2014. Указанное техническое решение предусматривает реализацию способа изготовления напольного коврика для транспортного средства из термопластичных материалов, включающего операции экструзии и формования. Экструзии при температуре 170C° - 210C° подвергают гранулы динамически вулканизированного термопластичного эластомера. При этом из плоскощелевой головки экструдера непрерывно выходит расплав термопластичного эластомера в виде плоской заготовки. Полученную заготовку в виде листа срезают после достижения размера, необходимого для дальнейшей укладки на матрицу, причем следующая порция выходящего из непрерывно работающей головки экструдера расплава в виде листа также срезается и укладывается на другую свободную матрицу. Формование изделия осуществляют вакуумом под давлением не менее 0,06 МПа, отформованное изделие обрезают по контуру матрицы, охлаждают и отделяют от матрицы в виде напольного коврика. Данным способом также не достигается высокого качества изделия по причине разнотолщинности заготовки, поступающей на вакуумное формование, так как горячая листовая заготовка по мере выхода ее из экструдера обладая большой пластичностью вытягивается за под действием собственного веса.

Из уровня техники известны различные варианты устройств для изготовления изделий из термопластичных материалов. Например, из описания патента США №4043729, МПК: B60N3/04, опубликованного 23.08.1977, известно устройство и способ формования ковриков в салон автомобиля, согласно которому от листа термопластичного полимерного материала отрезают заготовку заданного размера, достаточного для формирования коврика. Заготовку укладывают на первую матрицу вакуумно-формовочного пресса, установленную на поворотном столе или на платформе карусельной установки. Следующий лист заготовки, также, укладывают на другую свободную матрицу, осуществляют формование и затем отформованное изделие обрезают по контуру матрицы, охлаждают и отделяют от матрицы в виде напольного коврика. Недостатком устройства является отсутствие экструдера в его составе.

Из патента РФ на полезную модель RU48869, МПК: B29C 51/10, опубликованного 10.11.2005, известно устройство и способ изготовления изделий из термопластичных полимерных материалов для автотранспорта, которые направлены на решение задачи поочередной непрерывной доставки матрицы вакуумного формования в зону выхода горячей заготовки изделия, выходящей из экструдера.

При эксплуатации упомянутого устройства полученная в смесителе смесь термопластичных полимерных материалов с заданным соотношением компонентов подается в экструдер, где разогревается до заданной температуры и приобретает пластичность, после чего она выдавливается через узел формирования горячей заготовки в виде пластичной горячей заготовки с заданными размерами. При этом поворотная платформа с матрицами расположена таким образом, что матрицы подаются непосредственно в зону выхода горячей заготовки. Контур поворотной платформы выполнен круговым. Горячая заготовка помещается на матрицу узла формования, где под воздействием разностного атмосферного давления и давления вакуумирования, заготовка приобретает форму самой матрицы. Затем происходит подача следующей матрицы в зону выхода горячей заготовки, а в отношении отформованного изделия проводят процесс охлаждения, после чего система вакуумирования отключается и готовое изделие снимается с матрицы. Время дальнейшего движения матрицы по замкнутому контуру определяется необходимым временем ее охлаждения.

Недостатком данного устройства является несовпадение направления перемещения матрицы и экструдируемой заготовки, поскольку перемещение горячей заготовки перпендикулярно перемещению матрицы, что приводит к искажению формы и к разнотолщинности заготовки, следовательно, снижает качество готового изделия.

Наиболее близким аналогом предлагаемого устройства, является устройство для изготовления изделий из термопластичных полимерных материалов, раскрытое в описании патента РФ на полезную модель RU96522, МПК: В29С 51/10 , В29С 47/08, опубликованном 10.08.2010. Устройство содержит смеситель для приготовления термопластичной полимерной композиции, экструдер для получения листовой заготовки из полимерной композиции, несколько узлов вакуумного формования, включающих матрицы с полостями, каждая из которых соединена с вакуумной линией, вентиляторы, смонтированные над матрицами и термоблок в виде вентилятора, размещенный под центром выходной щели экструдера. Недостатком указанного устройства является то, что оно не обеспечивает заданную толщину заготовки по всей длине листа, что может увеличивать процент брака. Брак возникает в условиях, когда горячая листовая заготовка по мере выхода ее из щели экструдера свисает с плоскощелевой головки и, обладая большой пластичностью, вытягивается за счет собственного веса. Кроме того, вытягивание листовой заготовки продолжается при переносе ее на матрицы узлов формования, расположенные на значительном расстоянии от экструдера. Особенно сильно сказывается вытягивание формы на заготовках, имеющих существенную длину. Такие заготовки приобретают наибольшую разнотолщинность по длине. Заготовка, которая попадает на матрицу узла формования с разной по длине толщиной листа, при последующей операции формования изделия приводит к отклонению по толщине от заданных параметров, заложенных в конструкторской документации на чертежах изделия, что в конечном итоге приводит к большому количеству брака.

Изобретение направлено на создание высокотехнологичного способа изготовления изделий из термопластичных полимеров, преимущественно таких изделий как комплектующие изделия для автотранспортных средств, например, ковриков в салон автомобиля, ковриков в багажник автомобиля, подкрылков, крышек аккумуляторной батареи бамперов и тому подобных изделий. А также изобретение направлено на разработку устройства для осуществления указанного способа изготовления изделий из термопластичных полимерных материалов, которое исключило бы образование разнотолщинности формуемой листовой заготовки.

Техническим результатом изобретения является повышение стабильности свойств и качества изделий из термопластичных полимерных материалов за счет снижения разнотолщинности листовой заготовки с получением однородной толщины листовой заготовки по ее площади, а также снижение брака готовых изделий.

Поставленная задача решается тем, что заявлен способ изготовления изделий из термопластичных полимерных материалов, включающий приготовление термопластичной полимерной композиции в смесителе, осуществление экструзии полимерной композиции при помощи экструдера с щелевым выходным отверстием для получения листовой заготовки, перемещение листовой заготовки на узел вакуумного формования и размещение ее в полости матрицы, осуществление формования и охлаждения изделия. Причем, перемещение листовой заготовки между щелевым выходным отверстием экструдера и узлом вакуумного формования осуществляют при помощи приемного стола, содержащего подвижную транспортерную ленту, выполненного с возможностью изменения (регулировки) скорости транспортирования листовой заготовки от экструдера к матрице узла вакуумного формования. При этом во время транспортирования листовой заготовки осуществляют ее термостабилизацию. Узлы вакуумного формования выполнены подвижными, так что после размещения листовой заготовки в полости матрицы узел вакуумного формования отодвигают от приемного стола и перемещают на его место следующий свободный узел вакуумного формования.

При осуществлении экструзии расплав заготовки, непрерывно выходящий из щелевого отверстия экструдера, направляют на транспортерную ленту приемного стола, а при достижении заданных размеров лист обрезают и проводят его термостабилизацию с последующей укладкой листа на матрицу.

Для осуществления заявленного способа скорость ленты подвижного приемного стола устанавливают равной скорости выхода листовой заготовки из экструдера.

После осуществления вакуумного формования отформованное изделие охлаждают, обрезают по контуру матрицы, и отделяют от матрицы. В заявленном способе для приготовления термопластичной полимерной композиции используют смесь стирольных невулканизируемых каучуков, полиолефинов и минеральных наполнителей, а экструзию проводят при температуре от 140C° до 210C°.

Заявленный способ осуществляют при помощи устройства для изготовления изделий из термопластичных полимерных материалов, содержащего смеситель для приготовления термопластичной полимерной композиции, экструдер с щелевым выходным отверстием для получения листовой заготовки из полимерной композиции, узел вакуумного формования, включающий матрицу с полостью, соединенной с вакуумной линией, и вентилятор, установленный над матрицей. Заявленное устройство содержит термоблок, размещенный над щелевым выходным отверстием экструдера, и приемный стол, установленный между щелевым выходным отверстием экструдера и узлом вакуумного формования, выполненный с возможностью изменения и регулировки скорости транспортирования листовой заготовки к матрице узла вакуумного формования, при этом узел вакуумного формования выполнен подвижным.

Заявленное устройство предпочтительно содержит несколько сменных узлов вакуумного формования, а для обеспечения подвижности опоры каждого узла вакуумного формования снабжены колесами.

Устройство для приготовления термопластичной полимерной композиции снабжено гибкими шлангами для соединения узлов вакуумного формования с вакуумной линией, укомплектованной насосами.

Экструдер, предпочтительно, выполнен с регулируемым профилем щелевого выходного отверстия и с возможностью регулирования величины выходного зазора плоскощелевой головки.

Приемный стол снабжен двумя разнесенными валками, на которые надета кольцевая транспортерная лента, взаимодействующая с валками, при этом валки соединены с асинхронным двигателем через редуктор, и служат в качестве привода для перемещения транспортерной ленты.

Указанный приемный стол выполнен с возможностью регулировки скорости транспортерной ленты для обеспечения возможности выбора величины скорости транспортерной ленты подвижного приемного стола равной скорости выхода листовой заготовки из щели экструдера, что соответствует оптимальному режиму работы устройства.

Ширина транспортерной ленты подвижного приемного стола выбирается не меньше ширины листовой заготовки, выходящей из щелевого отверстия экструдера, предпочтительно, ширина транспортерной ленты равна ширины листовой заготовки.

Изделие из термопластичных полимерных материалов, полученное заявленным способом и изготовленное с использованием заявленного устройства может быть выполнено в виде коврика в салон автомобиля, либо в виде коврика в багажник автомобиля, либо в виде защитных подкрылков, либо в виде крышки аккумуляторной батареи, либо в виде бампера и тому подобных изделий, форма которых определяется формой матрицы.

Упомянутое изделие предпочтительно может быть получено в виде коврика в салон автомобиля, при этом в качестве термопластичных полимерных материалов, предпочтительно используются термопластичные эластомеры, т.е. термоэластопласты.

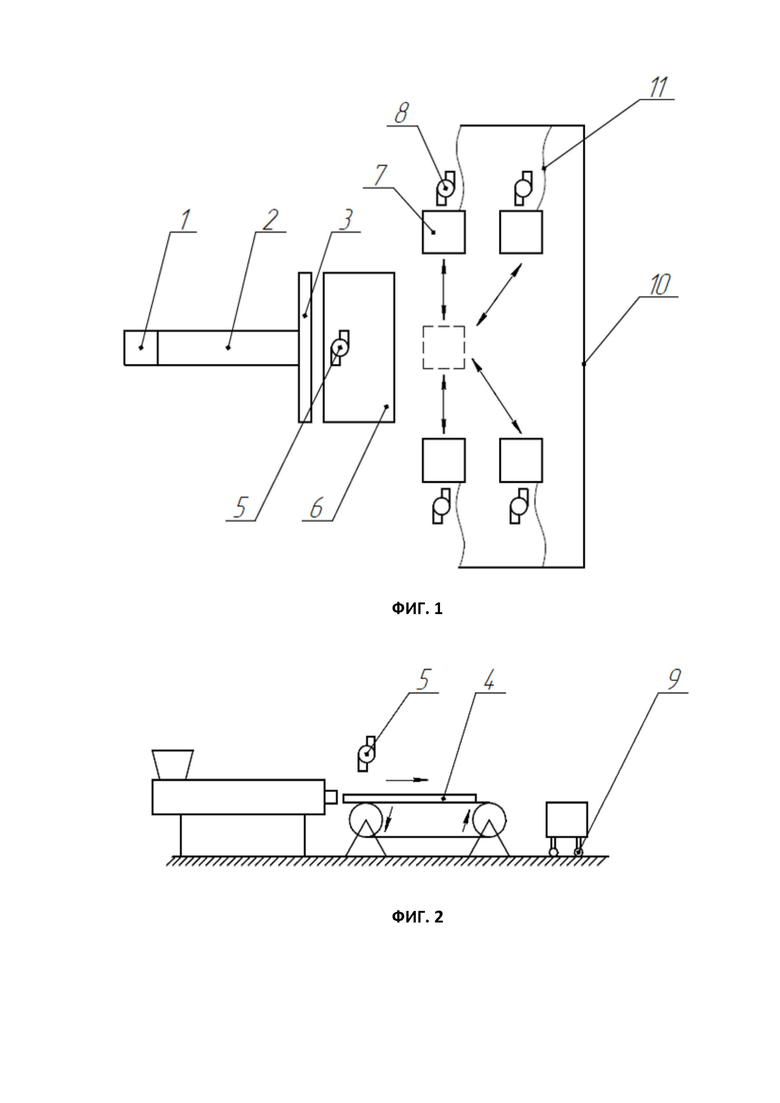

Сущность предлагаемого технического решения поясняется фигурами 1 и 2.

На фиг. 1 показана блок-схема устройства для изготовления изделий из термопластичных полимерных материалов, вид сверху.

На фиг. 2 - показана блок-схема заявленного устройства, включающая вид сбоку на экструдер.

Предлагаемое устройство содержит смеситель 1, соединенный с экструдером 2, который выполнен с щелевым выходным отверстием 3 (щелью) экструзионной плоскощелевой головки, служащей для формирования профиля листовой заготовки 4. Устройство снабжено приемным столом 6 подвижной транспортерной лентой, которая используется для предотвращения вытягивания листовой заготовки 4. Узел вакуумного формования, включает в себя матрицу 7 и вакуумную линию 10, соединенную полостью матрицы гибким шлангом 11. Причем приемный стол 6 состоит из ленты со скрепленными между собой концами, соединенными в кольцо. Приводом перемещения ленты служат два валка, расположенные под натяжением внутри кольцевой ленты. Валки соединены с редуктором и асинхронным двигателем с возможностью регулировки скорости вращения валков и перемещения ленты частотным преобразователем. В предпочтительном варианте реализации изобретения ширина ленты равна ширине выходящей и щели листовой заготовки 4, а скорость перемещения ленты равна скорости выхода заготовки 4 из щелевого выходного отверстия 3 (щели) экструзионной плоскощелевой головки экструдера 2.

Заявленный способ осуществляется при работе предложенного устройства. Устройство работает следующим образом.

В смеситель 1 загружают исходные компоненты для получения термопластичного полимерного материала путем приготовление термопластичной полимерной композиции в смесителе. Для этого в смесителе 1 смешивают заранее отмеренные весовые или объемные порции исходных компонентов термопластичной композиции, которая предпочтительно включает в себя стирольные невулканизируемые каучуки, полиолефины, минеральные наполнители и вспомогательные добавки. В качестве вспомогательных добавок могут использоваться: краситель, наполнитель, пластификатор, термостабилизаторы, светостабилизаторы, антифрикционные (скользящие), антипригарные и вспенивающие добавки.

При изготовлении полимерной композиции для придания готовому термопластичному полимерному материалу свойств термоэластопласта используют исходную смесь из стирольных невулканизируемых каучуков типа стирол-бутадиен-стирол или стирол-этилен-бутадиен-стирол, а также полиолефинов, включающих полиэтилен и/или полипропилен с минеральными наполнителями (мел и/или тальк).

После загрузки исходных компонентов включают привод смесителя, и в течение 25-30 минут производят перемешивание компонентов. Затем смеситель 1 выключают и выгружают из него готовую композицию в бункер экструдера 2.

Экструдер 2 перед работой выводят на рабочий режим. Для этого с пульта управления экструдером производят установку заданной температуры по зонам. Затем выставляют заданную величину профильного зазора выходной щели экструзионной плоскощелевой головки 3 экструдера 2, включают привод экструдера 2 и выдавливают через щелевое выходное отверстие (щель) экструзионной плоскощелевой головки 3 горячую листовую заготовку 4. Заготовка 4 попадает на подвижную транспортерную ленту приемного стола 6, по мере выдавливания заготовка 4 ложится на ленту приемного стола 6 и перемещаться вместе с лентой. В течении всего времени выдавливания заготовки 4 осуществляют ее термостабилизацию за счет работы термоблока 5, обеспечивающего равномерное охлаждение заготовки 4 до заданной температуры. Причем, когда скорость выхода заготовки 4 и скорость движения ленты стола 6 уравнены, заготовка 4 не растягивается и сохраняет заданную щелью 3 головки экструдера толщину по всей длине. Если скорость ленты превышает скорость поступления на нее заготовки – заготовка несколько растянется, если скорость ленты ниже скорости поступления на нее заготовки – толщина заготовки увеличится. Оптимальным режимом, является режим равенства скорости ленты и скорости поступления на ленту заготовки. При достижению необходимой длины, заготовку отрезают и перемещают на поверхность матрицы 7 узла формования, которая предварительно придвинута к приемному столу 6. Затем открывают кран вакуумной лини 10. Под действием вакуума горячая заготовка 4 приобретает форму и габариты рабочей поверхности матрицы 7. Матрицу 7 откатывают в зону охлаждения, где включают вентилятор 8 и охлаждают полученное изделие. После охлаждения изделия обрезают облой по шаблону, повторяющему конфигурацию изделия согласно чертежу на изделие. Закрывают кран вакуумной линии 10, снимают с матрицы 7 готовое изделие и облой. После окончательного остывания изделия, производят проверку качества данного изделия на соответствие его образцу-эталону. Оставшийся облой перемещают на участок дробления с последующей утилизацией облоя при изготовлении аналогичных изделий.

Предлагаемое техническое решение позволяет повысить качество листовой заготовки, устранив ее разнотолщинность с обеспечением однородной толщины заготовки по ее площади, что позволяет снизить процент брака готовых изделий, повысить производительность оборудования, а также обеспечивает сокращение производственных затрат, улучшает экономические показатели производства. Изделия, полученные заявленным способом с использованием заявленного устройства, обладают высокой технологичностью, отличными показателями стабильности свойств при высоком качестве продукции.

Изобретение относится к способу изготовления изделий из термопластичных полимерных материалов. Техническим результатом является повышение стабильности свойств и качества изделий за счет получения однородной толщины листовой заготовки по ее площади, а также снижение брака готовых изделий. Технический результат достигается способом, который включает в себя приготовление термопластичной полимерной композиции в смесителе, осуществление экструзии полимерной композиции при помощи экструдера с щелевым выходным отверстием для получения листовой заготовки, перемещение листовой заготовки на узел вакуумного формования и размещение ее в полости матрицы, осуществление формования и охлаждения изделия. При этом перемещение листовой заготовки между щелевым выходным отверстием экструдера и узлом вакуумного формования осуществляют при помощи приемного стола, содержащего подвижную транспортерную ленту. Причем при осуществлении экструзии листовую заготовку, выходящую из щелевого отверстия экструдера, направляют на транспортерную ленту приемного стола, выполненного с возможностью регулировки скорости транспортирования листовой заготовки. А проведение термостабилизации листовой заготовки осуществляют на приемном столе во время транспортирования. 3 н. и 14 з.п. ф-лы, 2 ил.

1. Способ изготовления изделий из термопластичных полимерных материалов, включающий приготовление термопластичной полимерной композиции в смесителе, осуществление экструзии полимерной композиции при помощи экструдера с щелевым выходным отверстием для получения листовой заготовки, проведение термостабилизации листовой заготовки, перемещение листовой заготовки на узел вакуумного формования и размещение ее в полости матрицы, осуществление формования и охлаждения изделия, отличающийся тем, что перемещение листовой заготовки между щелевым выходным отверстием экструдера и узлом вакуумного формования осуществляют при помощи приемного стола, содержащего подвижную транспортерную ленту, причем при осуществлении экструзии листовую заготовку, выходящую из щелевого отверстия

экструдера, направляют на транспортерную ленту приемного стола, выполненного с возможностью регулировки скорости транспортирования листовой заготовки, а проведение термостабилизации листовой заготовки осуществляют на приемном столе во время транспортирования.

2. Способ по п.1, отличающийся тем, что после размещения листовой заготовки в полости матрицы узел вакуумного формования отодвигают от приемного стола и перемещают на его место следующий свободный узел вакуумного формования.

3. Способ по п.1, отличающийся тем, что при достижении заданных размеров листовую заготовку обрезают для последующей укладки ее на матрицу.

4. Способ по п.3, отличающийся тем, что скорость ленты подвижного приемного стола устанавливают равной скорости выхода листовой заготовки из экструдера.

5. Способ по п.1, отличающийся тем, что после осуществления вакуумного формования отформованное изделие охлаждают, обрезают по контуру матрицы, и отделяют от матрицы.

6. Способ по п.1, отличающийся тем, что для приготовления термопластичной полимерной композиции используют смесь стирольных невулканизируемых каучуков, полиолефинов и минеральных наполнителей.

7. Способ по п.1, отличающийся тем, что экструзию проводят при температуре от 140C° до 210C°.

8. Устройство для изготовления изделий из термопластичных полимерных материалов, содержащее смеситель для приготовления термопластичной полимерной композиции, экструдер с щелевым выходным отверстием для получения листовой заготовки из полимерной композиции, узел вакуумного формования, включающий матрицу с полостью, соединенной с вакуумной линией, и вентилятор, установленный над матрицей, отличающееся тем, что устройство содержит термоблок, размещенный над щелевым выходным отверстием экструдера и приемный стол, содержащего подвижную транспортерную ленту, установленный между щелевым выходным отверстием экструдера и узлом вакуумного формования, выполненный с возможностью направления на подвижную транспортерную ленту приемного стола листовой заготовки, выходящей из щелевого отверстия экструдера, а также с возможностью регулировки скорости транспортирования листовой заготовки к матрице узла вакуумного формования, при этом узел вакуумного формования выполнен подвижным.

9. Устройство по п.8, отличающееся тем, что оно содержит несколько сменных узлов вакуумного формования.

10. Устройство по п.8, отличающееся тем, что опоры узла вакуумного формования снабжены колесами для обеспечения подвижности.

11. Устройство по п.9, отличающееся тем, что оно снабжено гибкими шлангами для соединения узлов вакуумного формования с вакуумной линией.

12. Устройство по п.8, отличающееся тем, что экструдер выполнен с регулируемым профилем щелевого выходного отверстия и величины выходного зазора щели плоскощелевой головки.

13. Устройство по п.8, отличающееся тем, что приемный стол снабжен двумя валками и кольцевой транспортерной лентой, взаимодействующей с ними, при этом валки соединены с асинхронным двигателем через редуктор, и служат в качестве привода для перемещения транспортерной ленты.

14. Устройство по п.13, отличающееся тем, что приемный стол выполнен с возможностью регулировки скорости транспортерной ленты с возможностью обеспечения величины скорости транспортерной ленты подвижного приемного стола равной скорости выхода листовой заготовки из щели экструдера.

15. Устройство по п.13, отличающееся тем, что ширина транспортерной ленты подвижного приемного стола соответствует ширине листовой заготовки, выходящей из щелевого отверстия экструдера.

16. Изделие из термопластичных полимерных материалов, полученное способом по п.1, отличающееся тем, что оно изготовлено с использованием устройства по п.8, и выполнено в виде коврика в салон автомобиля, либо в виде коврика в багажник автомобиля, либо в виде защитных подкрылков, либо в виде крышки аккумуляторной батареи, либо в виде бампера.

17. Изделие по п.16, отличающееся тем, что оно выполнено в виде коврика в салон автомобиля, а в качестве термопластичного полимерного материала, использован термоэластопласт на основе смеси стирольных невулканизируемых каучуков, полиолефинов и минеральных наполнителей.

| Поляриметр | 1951 |

|

SU96522A2 |

| WO 1988006965 А1, 22.09.1988 | |||

| Аппарат для очищения воздуха в камерах-убежищах | 1933 |

|

SU45892A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО КОВРИКА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2527088C1 |

| Электролитический конденсатор | 1934 |

|

SU45358A1 |

| Способ моллирования крупногабаритных плоских стекол и устройство для осуществления способа | 1957 |

|

SU114540A1 |

| US 4043729 А1, 23.08.1977 | |||

| Устройство для непрерывной варки асфальтовой мастики | 1929 |

|

SU40285A1 |

Авторы

Даты

2020-09-15—Публикация

2019-11-11—Подача