Изобретение относится к испытательной технике и может быть использовано для повышения точности и достоверности измерений показателей трения испытуемых образцов материалов.

Известно устройство для измерения силы трения в составе машины трения для испытаний материалов [1], содержащее образец, контробразец, емкость с испытательной средой для погружения в нее образца с контробразцом, механизм нагружения в виде рычага, на одном конце которого имеется груз, а на другом располагается держатель образца в виде цанги, связанный с рычагом через упругую пластину, стрелочный индикатор для контроля деформации изгиба упругой пластины под действием силы трения в сопряжении "образец-контробразец", причем образец выполнен в виде стержня диаметром 3,5 мм, контактирующего своей торцовой поверхностью с наружной цилиндрической поверхностью вращающегося контрообразца.

Недостатком известного устройства является сложность измерительного узла трения, состоящая в использовании нескольких звеньев измерительного узла силы трения (образец, держатель образца, рычаг, корпус, упругая пластина), которые в процессе нагружения пары "образец-контробразец" подвергаются нелинейной деформации изгиба и трению в паре "рычаг-держатель образца", искажающим в итоге результат измерения силы трения, регистрируемой в известном устройстве путем контроля величины изгиба упругой пластины.

Наиболее близкой по конструкции предлагаемому изобретению является измерительное устройство известной машины трения Тимкена, широко используемой при оценке противозадирных, противоизносных и антифрикционных свойств смазочных жидкостей в рамках международного стандарта испытаний материалов ASTM D 2782 [2].

Измерительное устройство силы трения машины Тимкена, принятое в качестве прототипа, содержит станину с размещенным на ней электродвигателем, приводящим посредством клиноременной передачи во вращение вал с устанавливаемым на его конце контробразцом в виде кольца, к которому за счет радиального усилия, создаваемого системой рычагов нагружающего устройства, прижимается своей боковой поверхностью неподвижно закрепленный образец, в качестве которого используется цилиндрический ролик или брусок в форме параллелепипеда. Испытуемым материалом служит в большинстве случаев жидкость, заливаемая в закрепляемую на станине ванну, в которую во время испытаний частично погружается вращающийся контробразец, подающий захватываемую им за счет адгезии жидкость в зону трения пары "образец-контробразец". При решении задачи оценки трибологических свойств конструкционных материалов объектами испытаний могут выбираться материалы, из которых изготовлены образец и/или контробразец машины трения. Таким образом, известное устройство может быть использовано при тестировании трибологических свойств как смазочных, так и конструкционных материалов.

Недостаток известного устройства состоит в низкой точности и малой достоверности (повторяемости и воспроизводимости) результатов экспериментальной оценки антифрикционных свойств объектов испытаний, поскольку сила трения в сопряжении "образец-контробразец" известным устройством оценивается косвенно по силе тока в цепи приводного электродвигателя. К искажающим значение контрольного показателя силы трения - величины силы тока - относится большое количество факторов, основными из которых являются трение в подшипниках опор приводного вала и усугубляющий это трение перекос (несоосность) осей вала и опор подшипников, которые существенно возрастают с увеличением нагрузки на пару трения "образец-контробразец", а также нелинейность зависимости силы тока от нагрузки на электродвигатель.

Задачей изобретения является повышение точности и достоверности экспериментальной оценки силы трения при испытаниях смазочных и конструкционных материалов.

Задача решается тем, что устройство для измерения силы трения содержит станину с размещенным на ней электродвигателем, приводящим во вращение вал с устанавливаемым на его конце контробразцом в виде кольца, к которому за счет радиального усилия, создаваемого рычажной системы нагружения, прижимается своей боковой поверхностью размещенный на конце одного из рычагов системы нагружения образец, выполненный в виде цилиндрического ролика или параллелепипеда и имеющий возможность осевого перемещения в направлении и под действием приложенной к нему со стороны контробразца силы трения, величина которой измеряется силоизмерительным датчиком, размещенным в теле несущего образец рычага и жестко связанным с образцом в направлении действия приложенной к образцу со стороны контробразца силы трения. При этом между торцовой поверхностью образца и телом рычага, в котором размещен образец, на стороне, противоположной направлению действия приложенной к образцу силы трения, выполнен зазор, компенсирующий вызванное трением тепловое расширение образца в направлении линии действия этой силы. Величина компенсирующего зазора выбирается из соотношения Δ=Lα(T-tо), где L - длина образца (размер в направлении действия силы трения); α - коэффициент температурно-линейного расширения материала образца; Т - максимальная ожидаемая температура нагрева образца при испытаниях; tо - температура окружающей среды при испытаниях.

Сопоставление предлагаемого устройства с прототипом позволяет сделать выводы о том, что в предлагаемом устройстве: во-первых, образец закрепляется в рычаге не жестко, а с возможностью перемещения по линии и в направлении действия силы трения, приложенной к образцу со стороны контробразца; во-вторых, в рычаге, где размещен образец, имеется жестко связанный с образцом силоизмерительный датчик для регистрации приложенной к образцу со стороны контробразца силы трения; в-третьих, в направлении, противоположном направлению действия приложенной к образцу со стороны контробразца силы трения, образец обладает свободой перемещения в пределах выполненного между образцом и стенкой полости рычага, в которой размещен образец, зазора, обеспечивающего автокомпенсацию искажений измерения силы трения в паре "образец-контробразец", вызываемых тепловым расширением образца при его нагреве в результате трения. Последним из названных трех признаков предлагаемое устройство отличается от известных устройств измерения силы трения в сопряжении смазываемой пары вида "брусок-кольцо", используемых в известных машинах трения Фалекс (Falex Block-on-Ring Test Machine) - [3].

Совокупность указанных выше отличительных признаков конструкции заявляемого технического решения соответствует критерию новизны изобретения.

Сравнение предлагаемого устройства не только с прототипом, но и с известными устройствами-аналогами доказывает, что первое обладает достаточным изобретательским уровнем, позволяющим существенно повысить точность и достоверность экспериментальной оценки антифрикционных свойств тестируемых материалов.

Так, при сравнительном тестировании смазочных жидкостей, в частности, моторных масел, содержащих специально введенные в них трибологические составы, предназначенные для повышения антифрикционных свойств смазочных жидкостей, было установлено, что в отличие от известного устройства-прототипа, в котором оценка антифрикционных свойств смазочных жидкостей осуществлялась путем контроля силы тока в цепи электродвигателя, использование измерительного устройства, снабженного связанным с образцом силоизмерительным датчиком согласно отличительным признакам предлагаемого технического решения и обладающего свободой теплового расширения образца в сторону, противоположную направлению приложенной к образцу силы трения, погрешность измерений искомой силы трения в паре "образец-контробразец" снизилась в среднем на 30%, повторяемость результатов при проведении параллельных опытов выросла на 32…45%. В частности, относительная погрешность прямого измерения силы трения составила не более ±2,6%, что является высоким показателем точности для трибоизмерительных устройств рассматриваемого типа.

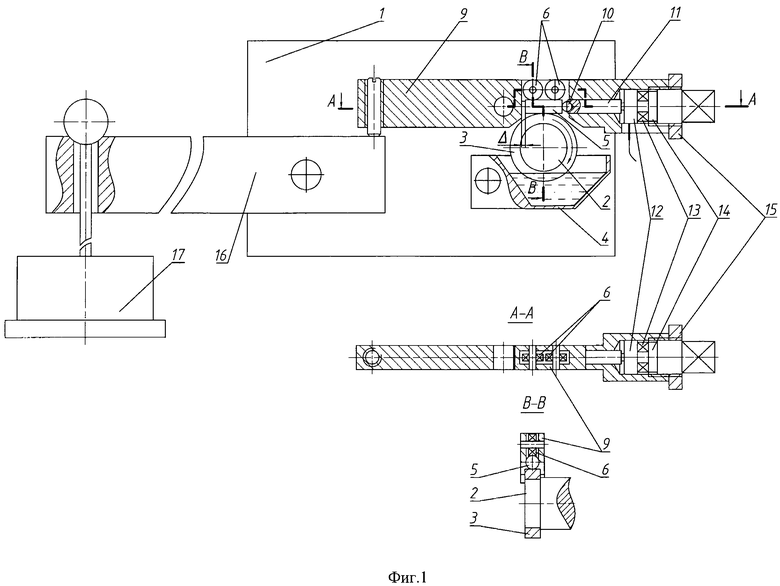

Общий вид устройства для измерения силы трения, включающий поясняющие конструкцию ступенчатые разрезы и местные вырывы, представлен на Фиг. 1.

Устройство содержит станину 1, электродвигатель (на Фиг. 1 для упрощения не показан), вал 2, контробразец 3 в виде кольца, ванну 4; образец 5 в виде цилиндрического ролика, подшипниковый узел 6, обеспечивающий осевую (в направлении линии действия силы трения в сопряжении "образец-контробразец") подвижность образца 5, рычаг 9; шарик 10, шток 11, силоизмерительный датчик 12, упорный шарикоподшипник 13, винт 14, контргайку 15, балку 16, груз 17. Груз 17, балка 16 и рычаг 9 обеспечивают нагружение пары трения "образец-контробразец" силой, действующей по нормали к окружности контробразца 3 в точке его контактирования с боковой поверхностью образца 5. В зависимости от задач испытаний в ванне 4 может находится либо отсутствовать испытуемый смазочный материал.

Устройство для измерения силы трения работает следующим образом. После сборки устройства согласно общему виду на Фиг. 1 и пуска электродвигателя контробразец 3, жестко установленный на валу 2, приходит во вращение в направлении стрелки, захватывая и подавая за счет сил адгезии смазочную жидкость (если таковая имеется по условиям испытаний) из ванны 4 в зону контакта контробразца 3 с боковой поверхностью образца 5. Обусловленная наличием груза 17 и усиленная за счет рычажной системы, включающей балку 16 и рычаг 9, нагрузка, действующая со стороны образца 5 на контробразец 3, формирует в зоне контактирования контробразца 3 и образца 5 две приложенные к разным телам, равные по величине, но противоположные по направлению силы трения. Одна из этих сил, приложенная к контробразцу 3 по касательной к его окружности, создает момент сопротивления вращению вала 2, равный произведению значения этой силы трения на радиус окружности контробразца 3. Момент сопротивления действует в направлении, противоположном направлению вращения вала 2 и создает тем самым внешнюю нагрузку на работающий приводной электродвигатель. Другая из сил трения, приложенная к наружной боковой поверхности образца 5 и направленная параллельно его центральной оси, стремится переместить образец 5 вдоль указанной оси в направлении вращения вала 2, т.е. вправо на Фиг. 1. Указанное перемещение образца 5 становится возможным благодаря применению в предлагаемом изобретении подшипникового узла 6, выполненного, в частности, в виде двух размещенных на осях в стенках паза рычага 9 миниатюрных (приборных) шарикоподшипников, на которые опирается наружная поверхность образца 5. В качестве подшипникового узла 6 могут быть использованы также иные варианты исполнения и комбинации подшипников, например, игольчатые, газовые, гидростатические, магнитные и др., обеспечивающие возможность свободы перемещения образца 5 в направлении линии действия приложенной к нему со стороны контробразца 3 силы трения. Через центрирующий шарик 10 и шток 11 усилие сдвига образца 5, равное искомой силе трения, передается размещенному в полости рычага 9 силоизмерительному датчику 12, формирующему электрический сигнал, пропорциональный измеряемой силе трения и передаваемый далее измерительно-обрабатывающей аппаратуре (на Фиг. 1 для упрощения не показана). Упорный шарикоподшипник 13 обеспечивает точность центрирования корпуса силоизмерительного датчика 12 (использован типовой промышленный тензометрический датчик силы) в полости рычага 9; винт 14 и контргайка 15 служат в качестве регулируемой опоры силоизмерительного датчика 12, необходимой для осуществления измерений и калибровки силы трения. Ограничение перемещения образца 5 вдоль линии действия силы трения, формируемой в сопряжении "образец-контробразец", осуществляемое в предлагаемом изобретении только в направлении действия приложенной к образцу силы трения, позволяет, в отличие от других известных устройств (например, [1]), реализовывать во время испытаний автоматическую компенсацию искажений измеряемой силы трения, неизбежно возникающих вследствие температурно-линейного расширения (удлинения) образца 5, вызываемого нагревом при тепловыделении в процессе трения. Как показали контрольные измерения, во время испытаний, сколь угодно длительных, вызванное нагревом от трения температурно-линейное увеличение размеров образца 5, а также (в гораздо меньшей степени из-за их существенно меньшего нагрева от трения в паре "образец-контробразец") шарика 10 и штока 11 в направлении линии действия регистрируемой силы трения полностью и автоматически компенсируется за счет свободного их перемещения в противоположную действию силы трения сторону, где между торцом образца 5 и торцом паза, выполненного под установку шарикоподшипников подшипникового узла 6 в рычаге 9, имеется конструкционно-гарантированный тепловой зазор Δ. Расчетом и проверочными испытаниями установлено, что значение величины теплового зазора Δ, обеспечивающего свободу температурно-линейного расширения образца 5 при нагреве от трения, может быть достаточно надежно оценено известной зависимостью Δ=Lα(T-tо), где L - длина образца 5 (размер в направлении действия силы трения); α - коэффициент температурно-линейного расширения материала образца 5; Т - максимальная ожидаемая температура нагрева образца 5 при испытаниях; tо - температура окружающей среды при испытаниях (обычно температура стандартных атмосферных условий).

Промышленная применимость заявляемого устройства обусловлена простотой технической реализации его отличительных признаков. Так, применение изобретения наиболее просто может быть осуществлено как модернизация устройства измерения силы трения известной машины Тимкена за счет внесения изменений в конструкцию конечного (несущего образец пары трения) рычага системы нагружения, а именно: путем размещения в указанном рычаге того или иного подшипникового узла (механического, гидростатического, электромагнитного и др. принципа действия), обеспечивающего свободу перемещения образца в направлении действия приложенной к нему силы трения с опорой на размещенный в рычаге силоизмерительный датчик любого типа (тензометрического, пьезометрического, индуктивного и др.) с обязательным обеспечением гарантированного зазора между образцом и рычагом с противоположной размещению силоизмерительного датчика стороны для осуществления свободы перемещения образца в процессе его температурно-линейного расширения и автоматической компенсации тем самым искажений измеряемой силы трения.

Источники информации:

1. Патент РФ 2071603 МПК G01N 3/56 / Э.А. Ахметшин, Ш.К. Гильмутдинов, М.Р. Мавлютов и др. Опубл. 10.01.1997.

2. ASTM D 2782-17. Standard Test Method for Measurement of Extreme-Pressure Properties of Lubricating Fluids (Timken Method) [Электронный ресурс] URL: https://www.astm.org/Standards/D2782.htm (Дата обращения 07.02.2019)

3. ASTM D 2714-94. Standard Test Method for Calibration and Operation of the Falex Block-on-Ring Friction and Wear Testing Machine (Falex Method) [Электронный ресурс] URL: https://www.astm.org/Standards/D2714.htm (Дата обращения 17.02.2019).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| Устройство для измерения силы трения | 2022 |

|

RU2811400C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 1992 |

|

RU2071603C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СМАЗОЧНОЙ СПОСОБНОСТИ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 1991 |

|

RU2044301C1 |

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

| МАШИНА ТРЕНИЯ ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823909C1 |

| АВТОНОМНЫЙ УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ НА ТРЕНИЕ И ИЗНОС | 2024 |

|

RU2823582C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ ЧЕРВЯЧНЫХ РЕДУКТОРОВ | 2014 |

|

RU2580207C1 |

Изобретение относится к испытательной технике. Устройство содержит станину с размещенным на ней электродвигателем, приводящим во вращение вал с устанавливаемым на его конце контробразцом в виде кольца, к которому за счет радиального усилия, создаваемого рычажной системой нагружения, прижимается своей боковой поверхностью размещенный на конце одного из рычагов нагружающего устройства образец, выполненный в виде цилиндрического ролика или параллелепипеда и имеющий возможность осевого перемещения в направлении и под действием приложенной к нему со стороны контробразца силы трения, величина которой измеряется силоизмерительным датчиком, размещенным в теле содержащего образец рычага и жестко связанным с образцом в направлении действия приложенной к образцу со стороны контробразца силы трения, при этом между торцовой поверхностью образца и телом рычага, в котором размещен образец, на стороне, противоположной направлению действия приложенной к образцу силы трения, выполнен зазор, компенсирующий вызванное трением тепловое расширение образца. Технический результат: повышение точности и достоверности измерений показателей трения испытуемых образцов материалов. 1 з.п. ф-лы, 1 ил.

1. Устройство для измерения силы трения при тестировании антифрикционных свойств смазочных и конструкционных материалов, содержащее станину с размещенным на ней электродвигателем, приводящим во вращение вал с устанавливаемым на его конце контробразцом в виде кольца, к которому за счет радиального усилия, создаваемого рычажной системой нагружения, прижимается своей боковой поверхностью размещенный на конце одного из рычагов системы нагружения образец, выполненный в виде цилиндрического ролика или параллелепипеда, отличающееся тем, что рычаг с размещенным в нем образцом снабжен подшипниковым узлом, обеспечивающим возможность осевого перемещения образца в направлении и под действием приложенной к нему со стороны контробразца силы трения, и силоизмерительным датчиком, жестко связанным с образцом в направлении действия приложенной к образцу со стороны контробразца силы трения, при этом между торцовой поверхностью образца и телом рычага, в котором размещен образец, на стороне, противоположной направлению действия приложенной к образцу силы трения, выполнен зазор, компенсирующий вызванное трением тепловое расширение образца в направлении линии действия этой силы.

2. Устройство по п. 1, отличающееся тем, что величина указанного компенсирующего зазора определяется соотношением Δ=Lα(T-tо), где L - длина образца (размер в направлении действия силы трения); α - коэффициент температурно-линейного расширения материала образца; Т - максимальная ожидаемая температура нагрева образца при испытаниях; tо - температура окружающей среды при испытаниях.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУЩИХСЯ МАТЕРИАЛОВ И МАСЕЛ | 2010 |

|

RU2428677C1 |

| Способ повышения стойкости облицовки зданий и сооружений | 1947 |

|

SU73735A1 |

| US 2944417 A1, 12.07.1960. | |||

Авторы

Даты

2019-12-17—Публикация

2019-04-30—Подача