Изобретение относится к испытательной технике и преимущественно рекомендуется к использованию для трибологического тестирования смазочных и конструкционных материалов, выполняемого на системной основе и нуждающегося, таким образом, в экономии расходных материалов - образцов пар трения.

Известно устройство для измерения силы трения в составе машины трения Тимкена согласно международному стандарту испытаний материалов ASTM D 2782 [1], применяемое для испытаний смазочных и конструкционных материалов, содержащее станину с размещенным на ней электродвигателем, приводящим во вращение вал с жестко устанавливаемым на его свободном конце вращающимся элементом (контробразцом) пары трения в виде кольца, к которому за счет радиального усилия, создаваемого нагружающим рычагом или системой рычагов, прижимается своей боковой поверхностью другой элемент пары трения - неподвижный образец, выполняемый чаще всего в виде цилиндрического ролика.

Недостатками известного устройства являются низкая точность и малая достоверность результатов экспериментальной оценки антифрикционных свойств объектов испытаний, поскольку сила трения в сопряжении "образец-контробразец" известным устройством оценивается не прямо, а косвенно - по силе тока в цепи приводного электродвигателя, что вносит существенную погрешность в измерения силы трения.

Наиболее близким к предлагаемому изобретению является устройство для измерения силы трения согласно [2], которое принято в качестве прототипа. Известное устройство-прототип содержит станину с размещенным на ней электродвигателем, приводящим во вращение вал с жестко установленным на его конце контробразцом - кольцом, к наружной поверхности которого с заданным усилием прижимается своей боковой поверхностью образец – цилиндрический ролик, опирающийся на размещенные в корпусе нагружающего рычага подшипниковый узел и силоизмерительный датчик и имеющий за счет этого свободу осевого перемещения в направлении и под действием приложенной к нему со стороны вращающегося контробразца силы трения, что позволяет силоизмерительному датчику формировать электрический сигнал, пропорциональный подлежащей измерению силе трения между кольцом и роликом.

Недостаток устройства-прототипа состоит в том, что при проведении так называемых параллельных опытов (повторений предыдущих испытаний при прочих равных условиях), необходимых для обеспечения корректности испытаний, базирующейся на исключении искажающего результат измерения силы трения эффекта последействия присутствующих в тестируемых смазочных материалах присадок, в каждом новом опыте следует применять свежую пару трения. Необходимость смены пар трения обусловлена в известном устройстве также тем, что после каждого единичного опыта (теста, испытания) на контактирующей с роликом наружной поверхности вращающегося кольца, жестко установленного в одном положении на посадочном участке вала, образуется дорожка трения, не дающая возможность повторного и, тем более, многократного использования кольца для корректного в метрологическом смысле тестирования объектов. При этом повторное (и даже многократное) использование неподвижного ролика (образца) возможно, т.к. пятно трения на его боковой поверхности имеет локальный характер и может быть выведено из зоны контактирования с наружной поверхностью кольца при повторном опыте путем поворота ролика относительно его центральной оси при установке в рычаг.

Опыт использования устройства-прототипа показал, что тестирование с его помощью смазочных материалов, выполняемое на системной основе (например, в аккредитованных лабораториях испытаний материалов) требует большого расхода дорогостоящих образцов пар трения, определяемого формулой: на каждую серию испытаний, состоящую из трех единичных опытов (минимальное число для осуществления статистической обработки результатов измерений), затрачивается один ролик (образец) и не менее трех колец (контробразцов).

Задачей изобретения является повышение достоверности результатов измерения силы трения при минимизации затрат на проведение испытаний.

Задача решается изменением относительного расположения образца и контробразца в направлении оси вала перед началом проведения каждого последующего опыта по измерению силы трения. Указанное изменение осуществляется как фиксированное осевое смещение кольца, установленного на посадочном участке вала.

Устройство для измерения силы трения при трибологическом тестировании смазочных и конструкционных материалов содержит станину с электродвигателем, приводящим во вращение вал, имеющий посадочный участок с поверхностью для упора закрепляемого на нем кольца, ванну для смазочного материала, ось, несущую нагружающий кольцо заданным усилием рычаг, цилиндрический ролик в рычаге, опирающийся в плоскости передачи усилия своей боковой поверхностью на вмонтированный в рычаг подшипниковый узел и закрепленное на валу кольцо, а одной из торцовых поверхностей – на размещенный в теле рычага силоизмерительный датчик. При этом устройство содержит упорную шайбу, прижимную крышку и винт для установки прижимной крышки на торцовой поверхности посадочного участка вала. Причем упорная шайба располагается на посадочном участке вала между его поверхностью упора и торцовой поверхностью кольца, а толщина контактирующего с торцовой поверхностью кольца участка прижимной крышки для обеспечения фиксации кольца на посадочном участке вала согласована с толщиной упорной пластины, которая назначается, в свою очередь, исходя из условия кратности ширине дорожки трения на наружной поверхности кольца.

Соответствие предлагаемого устройства критерию новизны доказывается тем, что, в отличие от прототипа, первое дает возможность после завершения единичного испытания изменять взаимное расположение элементов пары трения так, что в процессе повторного испытания (при условии осевого поворота на соответствующий угол и фиксации образца в нагружающем рычаге) в контакт будут вступать новые участки поверхностей пары трения.

Сопоставление предлагаемого технического решения с прототипом и аналогами показывает, что первое обладает достаточным изобретательским уровнем, дающим возможность значимо повысить достоверность результатов измерения силы трения объектов исследования, а также сократить потребное для проведения тестирования объектов количество расходных материалов.

Так, согласно результатам проведенных испытаний с использованием предлагаемого технического решения, обеспечившего гарантированное устранение проявления эффекта последействия при трибологическом тестировании моторных масел, содержащих антифрикционные присадки класса модификаторы трения и кондиционеры металла, была достигнута высокая воспроизводимость результатов параллельных измерений силы трения при прочих равных условиях: разброс 9-ти значений от среднего арифметического значения не превысил ±2,6%, что является высоким показателем достоверности результата для трибометрии. По сравнению с устройством-прототипом потребное количество контробразцов (колец) при использовании предлагаемого технического решения было сокращено в 6 раз.

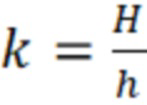

Изобретение поясняется фигурами рисунков.

На фиг.1 дан предпочтительный вариант конструкционного исполнения предлагаемого устройства.

На фиг.2 представлены вид и размеры формируемых за время единичного опыта дорожки и следа трения на кольце и ролике соответственно.

Осуществление изобретения

Представленный на фиг.1, предпочтительный по конструкционным соображениям, вариант устройства включает станину 1, расположенную на ней ось 2, несущую нагружающий рычаг 3, упорную шайбу 4, фиксирующую осевое положение размещенного на цилиндрическом посадочном участке вала 5, кольца 6, к которому с заданным с помощью рычага 3 усилием N прижимается ролик 7, опирающийся на подшипниковый узел 8, шарик 9 и шток 10, осуществляющие связь ролика 7 с силоизмерительным датчиком (на фиг.1 не показан), прижимную крышку 11 с винтом 12, приводной электродвигатель вала 5, ванну и испытуемый смазочный материал в ванне (на фиг.1 не показаны).

Устройство работает следующим образом.

Процесс измерения силы трения в ходе проведения единичного опыта (теста, испытания) в отношении смазочного материала – объекта исследования - осуществляется аналогично устройству-прототипу.

Перед испытанием каждого последующего объекта кольцо 6 смещают по оси вала 5 с помощью и на толщину T упорной шайбы 4 в пределах длины L посадочного участка вала 5, представляющей собой расстояние между торцовой поверхностью вала и любым обязательным конструкционным элементом посадочного участка вала 5 – поверхностью для упора, выполняемым, например, в виде ступеньки (как показано на фиг.1) и служащим для ограничения одностороннего осевого смещения располагаемых на посадочном участке вала деталей. Фиксация и компенсация проворачивания кольца 6 на посадочном участке вала 5 моментом трения пары деталей 6 и 7 достигается применением прижимной крышки 11 и винта 12, резьбовое соединение которых с валом 5 позволяет создать между контактирующими поверхностями сопряжений «прижимная крышка 11 - кольцо 6», «кольцо 6 – упорная шайба 4», «упорная шайба 4 – вал 5» момент статического трения, заведомо превышающий момент трения в сопряжении деталей 6 и 7. Дополнительно перед испытанием каждого нового объекта ролик 7 путем поворота относительно его центральной оси устанавливают в нагружающем рычаге 3 так, что в контактирование с кольцом 6 вступает новый, не участвовавший в трении при проведении предыдущего теста, участок наружной цилиндрической поверхности ролика 7. Таким образом, при использовании предлагаемого устройства в течение каждого последующего (за первым) испытания обеспечивается исключение контактирования трущихся поверхностей кольца 6 и ролика 7 с ранее сформировавшимися в результате предыдущего теста дорожкам (на кольце 6) и следам (на ролике 7) трения, чем достигается соблюдение принципа прочих равных условий, необходимого для обеспечения и повышения достоверности результатов трибометрии при сравнительных испытаниях объектов.

Осуществимость формирования отмеченного выше момента статического трения геометрически обеспечивается подбором размерной цепи в направлении оси вращения вала 5 так, что толщина Z контактирующего с торцовой поверхностью кольца 6 участка прижимной крышки 11 назначается из соотношения:

Z=Δ+δ+L-H-Т, (1)

где Δ – толщина стенки прижимной крышки 11; δ – зазор между торцовой поверхностью вала 5 и стенкой прижимной крышки 11; L – длина посадочного участка вала 5;

Н – ширина кольца 6.

Из (1) следует, что при осуществлении фиксированного осевого смещения кольца 6 вдоль посадочного участка вала 5 выбор толщины Z прижимной крышки 11 (т.е. собственно выбор сменного варианта этой крышки) должен удовлетворять правилу: «при условии постоянства значений параметров Δ, δ, L и Н изменение толщины Z контактирующего с торцовой поверхностью кольца 6 участка прижимной крышки 11 должно быть согласовано с изменением толщины Т упорной шайбы 4 так, чтобы при увеличении толщины Т на К единиц линейного размера, толщина Z должна быть уменьшена на те же К единиц, и наоборот».

При неизменности смазочного материала – объекта исследования - количество параллельных опытов k, которые применение предлагаемого устройства позволяет провести без замены кольца, определяется отношением ширины H наружной поверхности кольца к ширине соответствующей дорожки трения h на наружной цилиндрической поверхности этой детали (фиг.2):

. (2)

. (2)

Входящая в выражение (2) величина Н задается конструкцией элементов пары трения. Величина h, определяющая ширину дорожки трения на кольце, зависит от диаметров наружных поверхностей трения ролика и кольца (d и D соответственно), нагрузки N, частоты вращения вала n, продолжительности испытаний испытания t, твердости материала ролика и кольца НВ, коэффициента вероятности фрикционного взаимодействия этих деталей С (таблица).

Для приведенных в табл. 1 входных данных применительно к типичной паре трения «кольцо-ролик», состоящей из элементов подшипника качения из стали ШХ-15, расчетом по известным зависимостям Герца и Арчарда была найдена величина h, значение которой позволило по формуле (2) определить количество параллельных опытов k, которое можно проводить с помощью предлагаемого устройства без смены элементов пары трения, т.е. оценить экономию потребного количества колец по сравнению с устройством-прототипом, а также определить толщину T и количество М упорных шайб для проведения испытаний с использованием параллельных опытов.

Таблица Входные данные для расчета величин k, T и M

взаимодействия (в формуле Арчарда), С, безразм.

Анализ полученных результатов расчета показал, что, по сравнению с прототипом, применение предлагаемого устройства обеспечивает при прочих равных условиях как минимум шестикратную экономию числа колец в условиях проведения параллельных опытов при трибологическом тестировании смазочных материалов.

Промышленная применимость заявляемого технического решения обусловлена простотой его конструкции и низкой себестоимостью изготовления деталей, наличие и функционирование которых обеспечивает отличительные признаки изобретения.

Подтвержденное в ходе экспериментальной проверки повышение достоверности результатов трибологического тестирования смазочных материалов, а также существенная экономия расходных материалов при выполнении параллельных опытов позволяют считать применение предлагаемого устройства технически и экономически целесообразным.

Источники:

1. ASTM D 2782-17. Standard Test Method for Measurement of Extreme-Pressure Properties of Lubricating Fluids (Timken Method) [Электронный ресурс] URL: https://www.astm.org/Standards/D2782.htm (Дата обращения 25.03.2022).

2. Патент РФ 2709444 МПК G01N 19/02 / C.B. Путинцев, С.П. Чирский, С.С. Пилацкая. Опубл. 17.12.2019. Бюл. № 35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения силы трения | 2019 |

|

RU2709444C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2769649C1 |

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

| АВТОНОМНЫЙ УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ НА ТРЕНИЕ И ИЗНОС | 2024 |

|

RU2823582C1 |

| МАШИНА ТРЕНИЯ ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823909C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2767451C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1999 |

|

RU2173846C2 |

| Букса с цилиндрическим роликоподшипником | 2017 |

|

RU2657142C1 |

Изобретение относится к испытательной технике для трибологического тестирования смазочных и конструкционных устройств. Устройство для измерения силы трения содержит станину с электродвигателем, приводящим во вращение вал, ванну для смазочного материала, ось, несущую нагружающий кольцо заданным усилием рычаг, цилиндрический ролик в рычаге, опирающийся в плоскости передачи усилия своей боковой поверхностью на вмонтированный в рычаг подшипниковый узел и закрепленное на валу кольцо, а одной из торцовых поверхностей – на размещенный в теле рычага силоизмерительный датчик. При этом содержит упорную шайбу, прижимную крышку и винт, причем упорная шайба располагается на посадочном участке вала между его поверхностью для упора и торцовой поверхностью кольца, высота контактирующего с торцовой поверхностью кольца участка прижимной крышки для обеспечения фиксации кольца на посадочном участке вала согласована с длиной посадочного участка вала и шириной кольца, а толщина упорной шайбы назначается, в свою очередь, исходя из условия кратности ширине дорожки износа на наружной поверхности кольца. Технический результат - повышение достоверности результатов измерения силы трения при минимизации затрат на проведение испытаний. 2 ил.

Устройство для измерения силы трения при трибологическом тестировании смазочных и конструкционных материалов, содержащее станину с электродвигателем, приводящим во вращение вал, имеющий посадочный участок с поверхностью для упора закрепляемого на нем кольца, ванну для смазочного материала, ось, несущую нагружающий кольцо заданным усилием рычаг, цилиндрический ролик в рычаге, опирающийся в плоскости передачи усилия своей боковой поверхностью на вмонтированный в рычаг подшипниковый узел и закрепленное на валу кольцо, а одной из торцовых поверхностей – на размещенный в теле рычага силоизмерительный датчик, отличающееся тем, что содержит упорную шайбу, прижимную крышку и винт для установки прижимной крышки на торцовой поверхности посадочного участка вала, причем упорная шайба располагается на посадочном участке вала между его поверхностью для упора и торцовой поверхностью кольца, высота контактирующего с торцовой поверхностью кольца участка прижимной крышки для обеспечения фиксации кольца на посадочном участке вала согласована с длиной посадочного участка вала и шириной кольца, а толщина упорной шайбы назначается, в свою очередь, исходя из условия кратности ширине дорожки износа на наружной поверхности кольца.

| Устройство для измерения силы трения | 2019 |

|

RU2709444C1 |

| УСТРОЙСТВО для ШТЕМПЕЛЕВАНИЯ КОРРЕСПОНДЕНЦИИ РАЗЛИЧНОЙ ТОЛЩИНЫ | 0 |

|

SU210188A1 |

| УСТРОЙСТВО для ПОШТУЧНОЙ ПОДАЧИ листовых | 0 |

|

SU204892A1 |

| ЭЛЕКТРОННОЛУЧЕВОЙ КОРРЕЛОМЕТР ОПТИЧЕСКИХ ИЗОБРАЖЕНИЙ | 0 |

|

SU200035A1 |

| Устройство для испытания трущихся материалов и масел | 1981 |

|

SU983522A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ НА ОСНОВЕ ФУРАНОВЫХ СМОЛ | 0 |

|

SU192398A1 |

Авторы

Даты

2024-01-11—Публикация

2022-08-10—Подача