Изобретение относится к узлу обмотки с некоторым числом расположенных в вертикальном направлении одна на другой секций обмотки, которые расположены на расстоянии одна от другой и электрически соединены с образованием последовательной цепи.

Изобретение также относится к способу изготовления узла обмотки.

Такой узел обмотки и такой способ известны в данной области техники. Например, в каталоге, выпущенном компанией Siemens AG, с номером заказа E5001-G640-A143-V2 от 2014 на стр. 5 показан узел обмотки, который используется в качестве высоковольтной обмотки для трансформатора сухого типа в области распределения энергии. Показанный там узел обмотки имеет дисковые обмотки в виде секций обмотки, которые расположены на расстоянии друг от друга и полностью заделаны в изолятор обмотки. На изоляторе обмотки имеются отформованные литые ножки, которые на своем свободном конце оснащены металлическим опорным участком.

В известном способе изготовления сначала наматывают секции обмотки в форме дисковых обмоток на держатель обмотки. При этом дисковые обмотки удерживаются только постоянным натяжением обмотки на держателе обмотки. Полученный таким образом узел обмотки в лежачем положении заливается смолой, и затем смола за счет нагревания в течение нескольких часов затвердевает. После затвердевания, известный узел обмотки может устанавливаться вертикально и формировать вместе с другими компонентами трансформатор или дроссель.

Известный узел обмотки и известный способ имеют тот недостаток, что узел обмотки может быть поднят только после отверждения изоляции обмоток, то есть, иными словами, может быть приведен в вертикальное положение. Устойчивая литая ножка образуется только в конце процесса изготовления.

Задачей изобретения является создание узла обмотки вышеуказанного типа, который может быть приведен в вертикальное положение на ранней стадии.

Эта задача решается исходя из вышеупомянутого узла обмотки с помощью по меньшей мере одного элемента ножки, который соединен с секцией обмотки и выполнен так, чтобы поддерживать весь узел обмотки.

Исходя из вышеупомянутого способа, изобретение решает эту задачу тем, что секции обмотки наматываются на держатель обмотки, слои обмотки состоят из изолированных друг от друга электрических проводников, секции обмотки соединены друг с другом посредством удерживающих средств, так что обеспечивается узел обмотки, который имеет расположенные в осевом направлении друг за другом секции обмотки, секция обмотки концевой стороны соединена с элементом ножки, который имеет участок изоляции ножки, каждая секция обмотки и каждый элемент ножки заливается в стоячем положении изоляционным материалом и нагревается для отверждения изоляционного материала.

Узел обмотки, обеспеченный в соответствии с изобретением, имеет по меньшей мере один элемент ножки, который соединен с секцией обмотки. Таким образом, элемент ножки или элементы ножек могут поддерживать всю обмотку, даже если она приведена в вертикальное положение. Другими словами, секции обмотки можно устанавливать простым способом и, таким образом, например, заливать в стоячем положении. Это упрощает изготовление узла обмотки. Секция обмотки, соединенная с каждым элементом ножки, является предпочтительно секцией обмотки концевой стороны, например, самой нижней секцией обмотки, так что элемент или элементы ножек расположен/расположены ниже центра тяжести секций обмотки, расположенных друг над другом. Предпочтительно, по меньшей мере три элемента ножек предусмотрены в рамках изобретения.

Рациональным образом, узел обмотки по меньшей мере частично окружен изолятором обмотки, который состоит из твердого изоляционного материала обмотки. Изолятор обмотки служит изоляционным материалом обмотки, которая во время работы находится под потенциалом высокого напряжения. Соответствующий изобретению узел обмотки служит, например, в качестве высоковольтной обмотки трансформатора. Как вариант, соответствующий изобретению узел обмотки является частью дросселя.

Рациональным образом, изоляционный материал обмотки содержит смолу. Смола, особенно эпоксидная смола, представляет собой изоляционный материал, который хорошо известен специалисту в данной области техники и регулярно используется, в частности, для изготовления так называемых литых трансформаторов.

В соответствии с целесообразным дальнейшим развитием, каждый элемент ножки имеет участок изоляционного материала, который состоит из электрически изолирующего изоляционного материала ножек. Участок изоляционного материала элемента ножки обеспечивает необходимую электрическую изоляцию между секцией обмотки, находящейся в процессе работы под высоким напряжением, с которой он соединен, и основанием, находящимся под потенциалом земли, на котором установлен узел обмотки.

В соответствии с целесообразным дальнейшим развитием, узел обмотки по меньшей мере частично окружен изолятором обмотки, который состоит из твердого изоляционного материала обмотки, причем коэффициент теплового расширения изоляционного материала обмотки соответствует таковому для изоляционного материала ножек. В соответствии с этим предпочтительным дальнейшим развитием, предотвращается образование трещин, которое может возникать, например, в случае значительного возрастания температуры из-за различных коэффициентов теплового расширения. В качестве изоляционного материала обмотки используется смола с обычными наполнителями и добавками. Предпочтительным образом, изоляционный материал обмотки и изоляционный материал ножек идентичны.

Рациональным образом, участок изоляционного материала проходит от упомянутой секции обмотки к свободной концевой области, причем концевая область приспособлена для установки узла обмотки на основание. Как отмечено ранее, основание обычно находится под потенциалом земли. Например, свободная концевая область оснащена подходящими монтажными приспособлениями. Так, например, в упомянутой концевой области могут быть предусмотрены металлические вставки с внутренней или наружной резьбой, которые жестко соединены с участком изоляционного материала.

В предпочтительном варианте осуществления изобретения предусмотрены удерживающие средства. Удерживающие средства в принципе могут быть сформированы любым образом. Например, предусматриваются удерживающие средства в форме блоков, на которые опираются секции обмотки. Однако предпочтительно предусмотрены удерживающие средства, которые имеют по меньшей мере один удерживающий элемент, который проходит по меньшей мере в две соседние секции обмотки, причем упомянутый удерживающий элемент жестко соединен с секциями обмотки, в которые он проходит. Удерживающие элементы удерживают секции обмотки относительно друг друга, причем поддерживается заданное минимальное расстояние. Соединение секций обмотки с такими удерживающими элементами является экономичным способом механического соединения секций обмотки перед заливкой.

В соответствии с целесообразным дальнейшим развитием, каждый удерживающий элемент выполнен в виде плоской вставной полосы. Плоские вставные полосы можно особенно просто и легко вставлять при наматывании между слоями обмотки и соединять со слоями обмотки.

Рациональным образом, каждый удерживающий элемент является препрегом. Термин ʺпрепрегʺ имеет происхождение из английского языка и является краткой формой для ʺpre-impregnated fibresʺ (в переводе - предварительно импрегнированные волокна). Термин препрег используется здесь для обозначения волокнистой структуры, которая пропитана не полностью отвержденной смолой. Волокна представляют собой, например, стекловолокна. Смола удерживающего элемента предпочтительно имеет тот же коэффициент теплового расширения, что и у изоляции обмотки. Особое преимущество достигается, если для обоих изоляторов из твердого материала используется одна и та же смола.

Рациональным образом, каждая секция обмотки имеет слои обмотки, намотанные один на другой в радиальном направлении, причем слои обмотки изолированы один от другого и имеют электрический проводник. Секции обмотки представляют собой, например, дисковые обмотки. Секции обмотки в соответствии с изобретением и особенно дисковые обмотки замкнуты по окружности и ограничивают внутреннее пространство дисковой обмотки, через которое может проходить плечо стального сердечника и, возможно, низковольтная обмотка.

В соответствии с целесообразным дальнейшим развитием, слои обмотки жестко соединены между собой в соответствующей секции обмотки. В отличие от предшествующего уровня техники, таким способом обеспечивается стабильное удерживание слоев обмотки и, следовательно, каждой секции обмотки. В комбинации с удерживающими элементами и элементом ножки обеспечивается свободно стоящая вертикальная обмотка уже перед заделкой в изоляцию обмотки. Другими словами, уложенные в стопку одна на другой секции обмотки могут заливаться в стоячем положении без держателя обмотки. Это обеспечивает возможность заделки секций обмотки в изолятор обмотки, так что становится возможным любое увеличение толщины стенки изоляции обмотки.

Рациональным образом, слои обмотки жестко соединены между собой с помощью отвержденного полимерного соединения. Смола, используемая для соединения, представляет собой, например, ту же самую смолу, которая использовалась для выполнения изоляции обмотки.

Рациональным образом, каждая секция обмотки замкнута по окружности, причем секции обмотки расположены так, что они выровнены относительно друг друга. Выровненное расположение необходимо, чтобы обеспечить внутреннюю полость для позиционирования плеча сердечника, который имеет магнитное сопротивление, малое по сравнению с воздухом окружающей среды, так что генерируемый узлом обмотки магнитный поток распространяется почти исключительно в свободном плече сердечника.

Предпочтительным образом, каждый элемент ножки и каждая секция обмотки полностью заделаны в изоляцию из твердого материала. Полная заделка повышает степень электрической изоляции, так что более высокие напряжения могут прикладываться к узлу обмотки, не требуя его расположения на большем расстоянии от компонентов, находящихся под потенциалом земли.

Рациональным образом, изоляция из твердого материала ограничивает внутреннюю полость, причем между внутренней полостью и каждой секцией обмотки образована непрерывная внутренняя стенка, которая имеет толщину от 1 мм до 50 мм. В соответствии с этим предпочтительным дальнейшим развитием, толщина изоляционного слоя внутри узла обмотки значительно увеличена по сравнению с ранее известными узлами обмотки. Толщина внутренней стенки изоляции из твердого материала ограничена, в частности, способом изготовления, когда секции обмотки удерживаются только натяжением намотки на держателе обмотки и должны заливаться с ним. Однако если узел обмотки имеет удерживающее средство для удержания элементов обмотки и элементы ножек, то держатель обмотки может быть удален, и узел обмотки может заливаться в свободно стоящем положении на элементах ножек. Таким образом, внутренняя стенка литейной формы может отстоять сколь угодно далеко от внутренних слоев обмотки каждой секции обмотки. Это расстояние соответствует последующей толщине стенки изоляции из твердого материала.

В соответствии с рациональным вариантом осуществления способа согласно изобретению, слои обмотки склеиваются перед отверждением не полностью отвержденной смолы. Смола представляет собой, например, компонент пропитанного смолой изоляционного материала. Плоский изоляционный материал, пропитанный незатвердевшей смолой в В-состоянии является, например, ʺпрепрегомʺ. Смола препрега является не полностью затвердевшей. Другими словами, процесс полимеризации смолы был прерван, прежде чем все места связывания смолы было полностью задействованы. Такой изоляционный материал или препрег обладает определенными адгезионными свойствами, так что секции обмотки, например, намотанные на форму обмотки, могут склеиваться между собой посредством препрега.

Предпочтительным образом, узел обмотки предварительно нагревается после склеивания слоев обмотки и после введения удерживающих элементов, однако перед заполнением жидким изоляционным материалом. Этот предварительный нагрев обеспечивает отверждение всей смолы в В-состоянии, так что получаются, соответственно, твердые соединения. Затем предоставляется самостоятельно стоящий узел обмотки, в котором отсутствует только изоляция обмотки. Теперь этот ʺполуфабрикатʺ может быть залит в стоячем положении.

Другие целесообразные варианты осуществления и преимущества изобретения являются предметом нижеследующего описания примеров выполнения изобретения со ссылкой на чертежи, на которых одинаковые ссылочные позиции относятся к аналогично действующим компонентам и на которых схематично показано следующее:

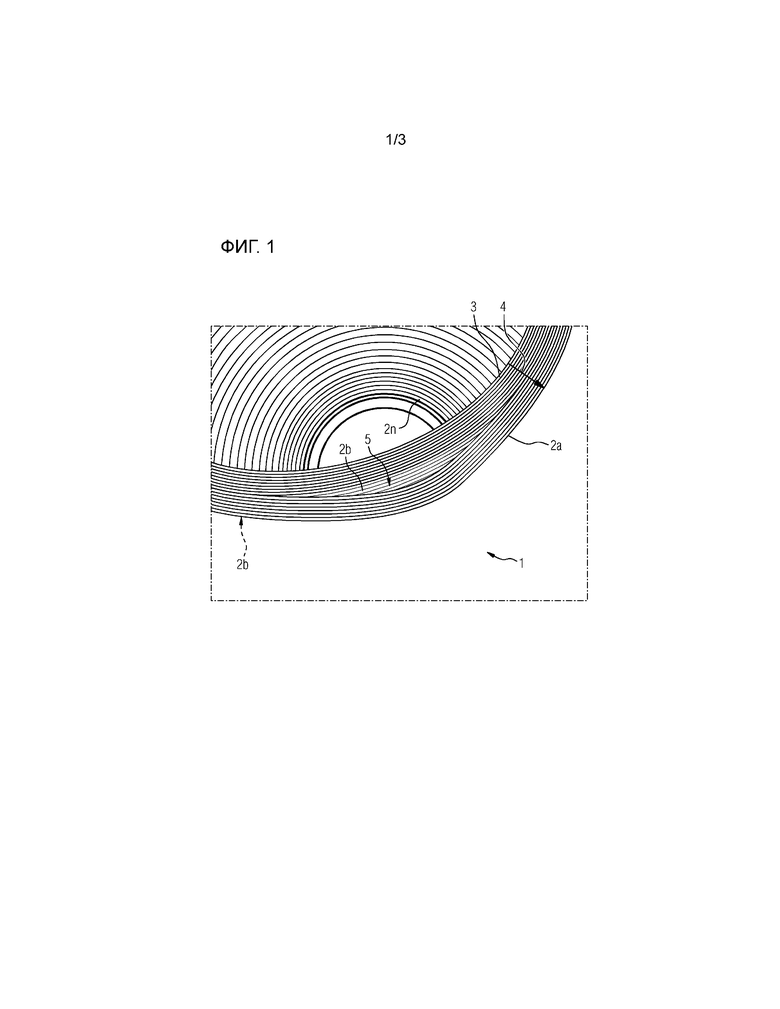

Фиг. 1 - вид в перспективе снизу узла обмотки,

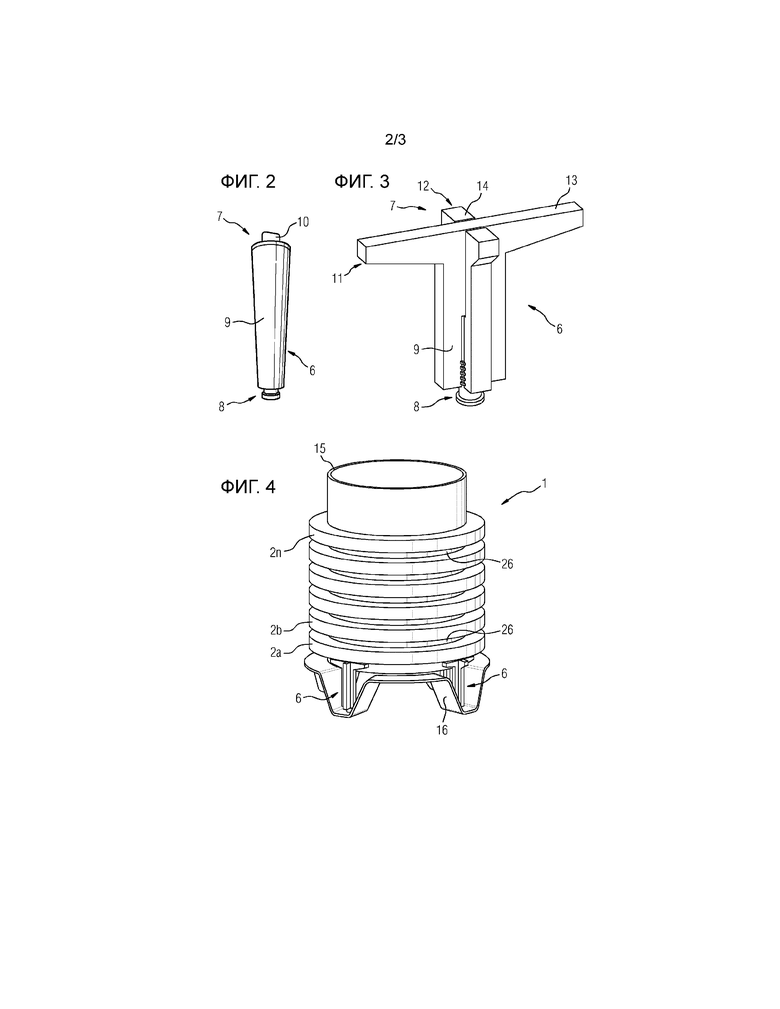

Фиг. 2 - вид в перспективе элемента ножки,

Фиг. 3 - еще один пример выполнения элемента ножки,

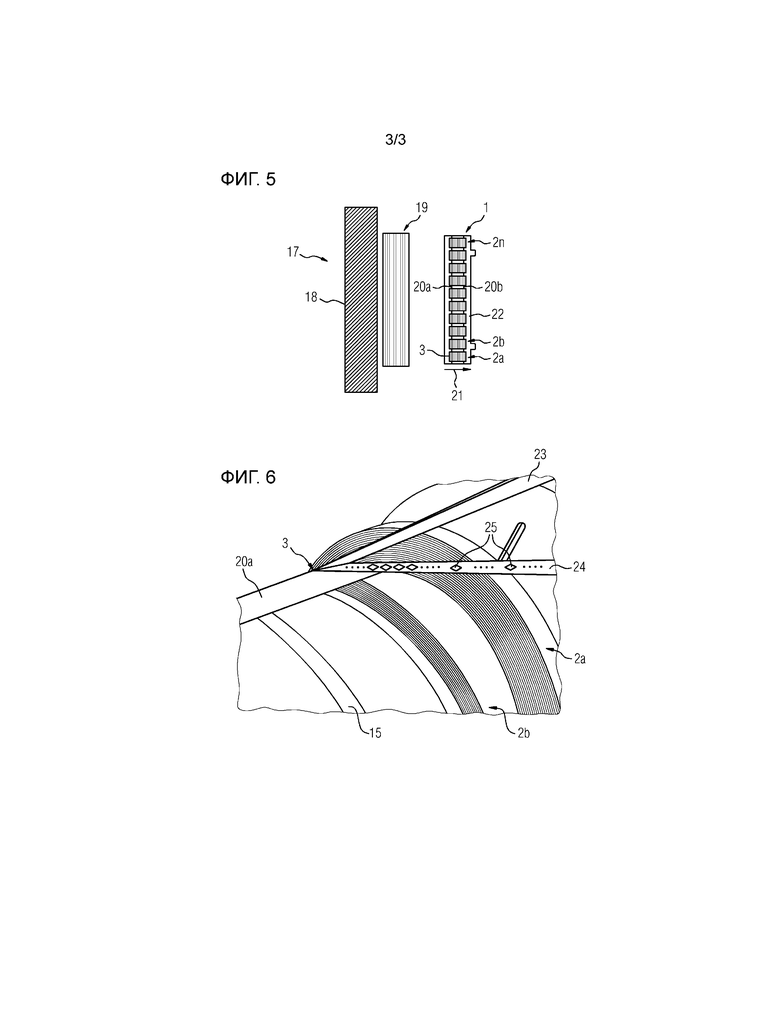

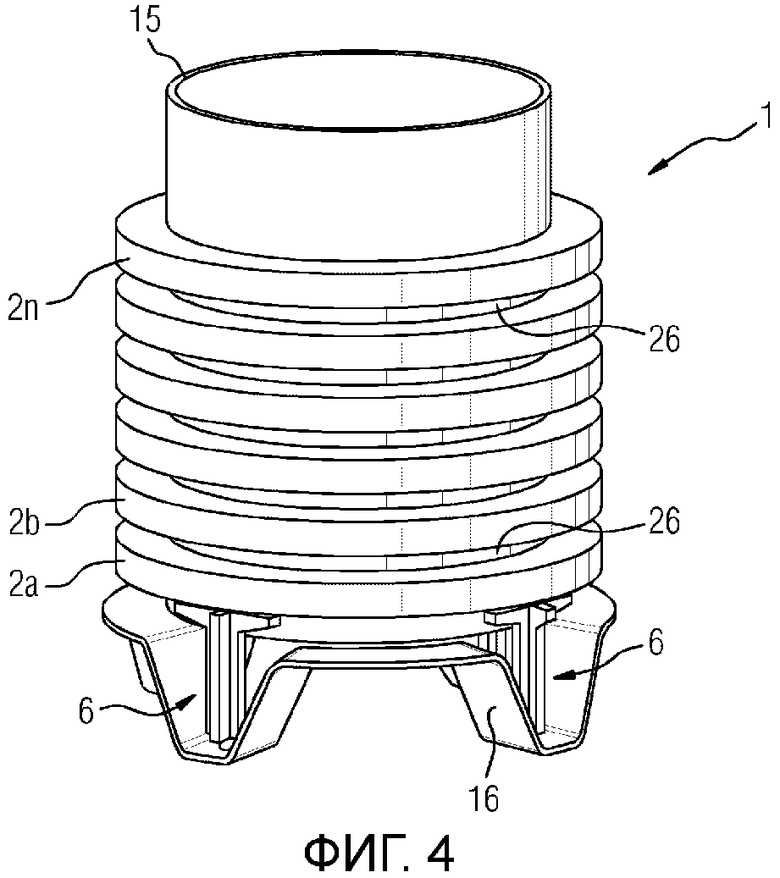

Фиг. 4 - еще один пример выполнения соответствующего изобретению узла обмотки перед заливкой жидким изоляционным материалом,

Фиг. 5 - пример выполнения соответствующего изобретению узла обмотки после заливки и

Фиг. 6 - пример выполнения соответствующего изобретению способа.

Фиг. 1 показывает пример выполнения соответствующего изобретению узла 1 обмотки на виде в перспективе снизу. Видно, что узел 1 обмотки имеет несколько дисковых обмоток 2, 2b, 2c … 2n, расположенных одна на другой в вертикальном или осевом направлении, причем дисковая обмотка 2а позже является нижней дисковой обмоткой узла 1 обмотки. Видно, что дисковая обмотка 2а, а также все остальные дисковые обмотки 2b … 2n состоят из нескольких слоев 3 обмотки, которые имеют полосовой, то есть плоский проводник, который намотан изнутри наружу, причем соответствующие дисковые обмотки 2а, 2b, 2c, … 2n увеличиваются в радиальном направлении 4. При этом полосовые проводники изолированы друг от друга. Изоляция в примере выполнения, показанном на фиг. 1, реализована с помощью лакового слоя, который был нанесен на проводник. В частности, из фиг. 1 видно, что дисковая обмотка 2а образует выемку 5, которая выполнена так, чтобы позиционировать крепежный конец элемента ножки.

Фиг. 2 показывает пример выполнения элемента 6 ножки, который имеет крепежный конец 7 и опорный конец 8, противоположный крепежному концу 7. Между крепежным концом 7 и опорным концом 8 проходит участок 9 изоляционного материала, который состоит из такого изоляционного материала, как эпоксидная смола. На крепежном конце 7 элемент 6 ножки образует вставной штуцер 10, который приспособлен для введения в выемку 5, показанную на фиг. 1. Вставной штуцер сформирован в показанном примере на участке 9 изоляционного материала и также состоит из содержащего смолу изоляционного материала. На крепежном конце 8 металлическое монтажное средство заделано в участок 9 изоляционного материала. Металлическое монтажное средство выполнено с внутренней резьбой.

На фиг. 3 показан другой пример выполнения элемента 6 ножки в соответствии с изобретением, который, как на фиг. 2, имеет элемент 6 ножки и опорный конец 8. Как на фиг. 2, опорный конец 8 снабжен металлическими монтажными средствами, имеющими внутреннюю резьбу для надежного ввинчивания элемента 6 ножки. В отличие от участка 9 изоляционного материала в форме усеченного конуса в примере выполнения, показанном на фиг. 2, участок 9 изоляционного материала выполнен здесь в крестообразной форме и имеет два взаимно перпендикулярных подучастка 11 и 12. Подучастки 11 и 12 имеют, каждый, взаимно выровненные опорные плоскости 13 и 14, которые предусмотрены для позиционирования самой нижней дисковой обмотки 2a узла 1 обмотки. Таким образом, выемка в самой нижней дисковой обмотке становится ненужной.

Фиг. 4 показывает элемент 6 ножки, показанный на фиг. 3, с дисковыми обмотками 2а, 2b … 2n, уложенными одна на другую, которые намотаны все вместе на держатель 15 обмотки в качестве удерживающего средства и удерживаются на нем с помощью усилия натяжения. Дисковые обмотки 2a … 2n и держатель 15 обмотки опираются совместно на элементы 6 ножек, каждый из которых установлен в выпуклости литой формы 16. После установки, держатель обмотки может быть удален. Заготовка, показанная на фиг. 4, затем заливается в стоячем положении электрически изолирующей смолой, так что весь узел 1 обмотки, включая элементы 6 ножек, полностью заделывается в смолу. Таким образом, элементы 6 ножек проходят после заливки в литой ножке, которая как таковая уже относится к известному уровню техники, но здесь была решающим образом усовершенствована за счет элементов ножек для удерживания узла обмотки перед заливкой. Другими словами, смолистый изоляционный материал обеспечивает прочность, необходимую для удерживания узла обмотки. Узел 1 обмотки, показанный на фиг. 4, служит, например, в качестве высоковольтной обмотки трансформатора, причем в его внутренней части проходят низковольтная обмотка и плечо магнитного сердечника.

Кроме того, узел 1 обмотки имеет в дополнение к держателю 15 обмотки дополнительные удерживающие элементы 26, здесь в форме кольцевых прокладок 26. В отличие от показанного примера выполнения, удерживающие средства могут также содержать выполненные в блочной форме удерживающие блоки. Эти упомянутые удерживающие элементы могут обеспечивать необходимую поддержку для секций обмотки даже без держателя 15 обмотки, так что держатель 15 обмотки может быть удален.

Фиг. 5 схематично показывает трансформатор 17 с плечом 18 стального сердечника, а также низковольтной обмоткой 19 и примером выполнения соответствующего изобретению узла 1 обмотки, который служит здесь в качестве высоковольтной обмотки. Видно, что удерживающие элементы 20а и 20b в качестве удерживающих средств проходят между дисковыми обмотками 2а, 2b, …, 2n. Удерживающие элементы 20а и 20b выполнены, соответственно, как плоские вставные полосы и проходят, соответственно, через все дисковые обмотки 2a, 2b,…, 2n узла 1 обмотки. Кроме того, на фиг. 5 можно видеть слои 3 обмотки каждой секции 2a, 2b, …, 2n обмотки. Слои 3 обмотки в примере выполнения, показанном на фиг. 5, намотаны с внутренней стороны, которая обращена к плечу 18, в радиальном направлении 21 наружу. Таким образом, при увеличении количества слоев 3 обмотки каждая секция 2a, …, 2n обмотки увеличивается в размере изнутри наружу. Удерживающие средства 20а и 20b проходят между слоями 3 обмотки и жестко соединены с ним, так что секции 2а,…, 2n обмотки удерживаются удерживающими элементами 20а и 20b на расстоянии друг от друга. По этой причине можно заливать изоляционный материал обмотки в жидкой форме с секциями 2a, 2b,…, 2n, и затем при нагреве в вакууме изоляционный материал обмотки полностью затвердевает, так что обеспечивается сухая обмотка 1 в качестве узла обмотки, секции обмотки которого полностью заделаны в твердый изолятор 22 обмотки. Из фиг. 5 также видно, что слои обмотки проходят в кольцевой форме в горизонтальном слое, так что секции 2a, …, 2n обмотки образуют так называемые дисковые обмотки. Дисковые обмотки 2а, …, 2n замкнуты по окружности, причем внутри каждой дисковой обмотки 2а, …, 2n плечо 18 проходит вместе с низковольтной обмоткой 19.

Фиг. 6 показывает наматывание секции 2b обмотки. Можно видеть, что металлический полосовой проводник 23 наматывается вместе с изоляционной пленкой 24 на уже развернутый слой обмотки секции 2b обмотки. При этом сначала вставная полоса 20а вставляется в качестве удерживающего средства. Вставная полоса 20а является препрегом и выполнена из смолы, усиленной стекловолокном. Смола вставной полосы 20а не полностью отверждена. Намотанный таким образом удерживающий элемент 20a предварительно нагревается после того, как удерживающий элемент 20b был навит в более позднем слое обмотки, так что между соответствующими секциями обмотки или дисковыми обмотками 2a,…, 2n и препрегами образуется жесткое соединение. Затем держатель 15 обмотки может быть удален, причем удерживающие элементы 20а и 20b могут удерживать дисковые обмотки 2а, …, 2n без изоляции 22 обмотки на расстоянии друг от друга.

Кроме того, также можно видеть, что изоляционная пленка 24 имеет ромбовидные области 25, в которых она пропитывается или покрывается смолой В-состоянии. Ромбовидные области 25 выполнены на обеих сторонах изоляционной пленки 24, причем смола нанесена в форме точек в ромбовидных областях. При отверждении после намотки пленка 24 склеивает полосовые проводники 23 вместе. В результате предварительного нагрева смола в ромбовидных областях также затвердевает, так что соединение между слоями 3 обмотки усиливается. Поэтому смола в ромбовидных областях может называться средством связывания слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ОБМОТКИ С ЖЕСТКИМИ СЕКЦИЯМИ ОБМОТКИ | 2016 |

|

RU2699075C1 |

| ВЕРТИКАЛЬНЫЙ УЗЕЛ ОБМОТКИ | 2016 |

|

RU2698472C1 |

| УСТРОЙСТВО ОТОБРАЖЕНИЯ | 2013 |

|

RU2642160C2 |

| ВАРИАТОР | 2008 |

|

RU2479767C2 |

| ТРЕХФАЗНЫЙ ТРАНСФОРМАТОР | 1999 |

|

RU2237306C2 |

| ПРЕОБРАЗОВАТЕЛЬ, ИМЕЮЩИЙ НАДЕЖНОЕ ЭЛЕКТРИЧЕСКОЕ СОЕДИНЕНИЕ С ПЬЕЗОЭЛЕКТРИЧЕСКИМ КРИСТАЛЛОМ | 2010 |

|

RU2496183C2 |

| РУЧНОЙ ЭЛЕКТРОПРИБОР | 2013 |

|

RU2651499C2 |

| ДВЕРЬ, ОКНО ИЛИ ФАСАДНЫЙ ЭЛЕМЕНТ, А ТАКЖЕ ФУРНИТУРНАЯ КОНСТРУКЦИЯ ДЛЯ ТАКОГО ЭЛЕМЕНТА | 2017 |

|

RU2727975C2 |

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА С ЗАЖИМНЫМ УСТРОЙСТВОМ ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА | 2011 |

|

RU2596541C2 |

| ВИЛОЧНЫЙ И РОЗЕТОЧНЫЙ ИЗОЛИРОВАННЫЙ ЧИСТЫМ ГАЗОМ СТЕНОВОЙ ПРОХОДНОЙ ИЗОЛЯТОР ДЛЯ ВЫСОКОГО НАПРЯЖЕНИЯ ПОСТОЯННОГО ТОКА И СВЕРХВЫСОКОГО НАПРЯЖЕНИЯ | 2012 |

|

RU2616589C2 |

Изобретение относится к электротехнике. Технический результат состоит в обеспечении приведения узла обмотки в вертикальное положение на ранней стадии изготовления. Узел обмотки с ножкой для вертикальной заливки. Для того чтобы предоставить узел (1) обмотки с несколькими расположенными в осевом направлении одна на другой секциями (2а, 2b,…, 2n) обмотки, которые расположены на расстоянии одна от другой и электрически соединены с образованием последовательной цепи, который обеспечивает возможность вертикальной заливки изоляцией обмотки, предложен по меньшей мере один элемент (6) ножки, который соединен с секцией (2а) обмотки и выполнен с возможностью поддержки всего узла (1) обмотки. 2 н. и 15 з.п. ф-лы, 6 ил.

1. Узел (1) обмотки с некоторым числом расположенных в осевом направлении одна над другой секций (2а, 2b, …, 2n) обмотки, которые расположены на расстоянии одна от другой и электрически соединены между собой с образованием последовательной цепи,

причем предусмотрен по меньшей мере один элемент (6) ножки, который соединен с секцией (2а) обмотки и выполнен так, чтобы поддерживать весь узел (1) обмотки,

отличающийся удерживающим средством по меньшей мере с одним удерживающим элементом (20а, …, 20n), который проходит по меньшей мере между двумя расположенными рядом секциями (2а,…, 2n) обмотки, причем упомянутый удерживающий элемент (20а, 20b) жестко соединен с секциями (2а, …, 2n) обмотки, в которые он проходит, и причем каждый удерживающий элемент выполнен в виде плоской вставной полосы (20а, …, 20n).

2. Узел (1) обмотки по п. 1, отличающийся тем, что секции (2а, 2b, …, 2n) обмотки и каждый элемент (6) ножки по меньшей мере частично окружены изолятором (22) обмотки, состоящим из твердого изоляционного материала обмотки.

3. Узел (1) обмотки по п. 2, отличающийся тем, что изоляционный материал обмотки содержит смолу.

4. Узел обмотки (1) по одному из предыдущих пунктов, отличающийся тем, что каждый элемент (6) ножки имеет участок (9, 11, 12) изоляционного материала, который состоит из электрически изолирующего изоляционного материала ножки.

5. Узел (1) обмотки по п. 4, отличающийся тем, что каждая секция (2а, 2b, …, 2n) обмотки и каждый элемент (6) ножки по меньшей мере частично окружены изолятором (22) обмотки, который состоит из твердого изоляционного материала обмотки, причем коэффициент теплового расширения изоляционного материала обмотки соответствует таковому для изоляционного материала ножек.

6. Узел (1) обмотки по одному из предыдущих пунктов, отличающийся тем, что участок (9) изоляционного материала проходит от упомянутой секции (2а) обмотки до свободной концевой области (8), причем концевая область (8) приспособлена, чтобы ставить узел обмотки.

7. Узел обмотки (1) по п. 1, отличающийся тем, что каждый удерживающий элемент (20а, …, 20n) состоит из смолы, усиленной волокном.

8. Узел (1) обмотки по п. 7, отличающийся тем, что каждая секция (2а, 2b, …, 2n) обмотки имеет слои (3) обмотки, намотанные один на другой, причем слои (3) обмотки изолированы один от другого и имеют электрический проводник (23).

9. Узел (1) обмотки по п. 8, отличающийся тем, что слои (3) обмотки жестко соединены между собой с помощью средства (25) соединения слоев.

10. Узел обмотки по п. 9, отличающийся тем, что секции (2а, 2b, …, 2n) обмотки жестко соединены друг с другом с помощью отвержденного соединения смолой (25).

11. Узел (1) обмотки по п. 10, отличающийся тем, что каждая секция (2а, 2b, …, 2n) обмотки замкнута по окружности, причем секции (2а, 2b, …, 2n) обмотки расположены выровненными одна с другой.

12. Узел (1) обмотки по п. 11, отличающийся тем, что каждый элемент (6) ножки и каждая секция (2а, 2b, …, 2n) обмотки полностью заделаны в изолятор (22) обмотки.

13. Узел (1) обмотки по п. 12, отличающийся тем, что изолятор (22) обмотки ограничивает внутреннюю полость, и между внутренней полостью и каждой секцией (2а, …, 2n) обмотки образована непрерывная внутренняя стенка из изоляционного материала обмотки, которая имеет толщину от 1 мм до 50 мм.

14. Способ изготовления узла (1) обмотки по одному из пп. 1-13, при котором

- наматывают на держатель (15) обмотки секции (2а, 2b, …, 2n) обмотки, которые имеют слои (3) обмотки из изолированных один от другого электрических проводников,

- соединяют между собой секции обмотки с помощью удерживающих средств (20a, …, 20n), так что получается узел (1) обмотки, который имеет расположенные одна над другой в осевом направлении секции (2а, …, 2n) обмотки,

- соединяют секцию (2а, …, 2n) обмотки концевой стороны с элементом (6) ножки, который имеет участок (9) изоляции ножки,

- каждую секцию (2а, 2b, …, 2n) обмотки и каждый элемент (6) ножки заливают в стоячем положении изоляционным материалом и

- нагревают изоляционный материал для отверждения.

15. Способ по п. 14, отличающийся тем, что

удерживающие средства содержат по меньшей мере один удерживающий элемент (20а), который при наматывании секций (2а, 2b, …, 2n) обмотки вставляется между слоями (3) обмотки, так что он проходит между по меньшей мере двумя секциями (2а, 2b, …, 2n) обмотки.

16. Способ по п. 15, отличающийся тем, что слои (3) обмотки перед отверждением изоляционного материала склеиваются между собой с помощью не полностью отвержденной смолы (25).

17. Способ по п. 16, отличающийся тем, что узел (1) обмотки после склеивания слоев обмотки и после введения удерживающих элементов (20а, 20b), но перед отверждением изоляционного материала предварительно нагревают.

| DE 3429809 A1, 20.02.1986 | |||

| ВИТКИ КАТУШКИ С ИЗОЛЯЦИЕЙ ИЗ СМОЛЫ, НЕ ПРЕДУСМАТРИВАЮЩИЕ ПРЕСС-ФОРМ | 2005 |

|

RU2359353C1 |

| US 5497136 A, 05.03.1996 | |||

| БЕНЗИНОМОТОРНАЯ ПИЛА | 1990 |

|

RU2032530C1 |

| Припой для пайки сплавов на основе тугоплавких металлов | 1990 |

|

SU1763135A1 |

Авторы

Даты

2019-12-18—Публикация

2016-12-15—Подача