Изобретение относится к составам сплавов, содержащим редкие металлы, такие как цирконий, титан, ванадий и может быть использовано в качестве припоя для пайки сплавов на основе ниобия и других тугоплавких металлов.

В практике пайки тугоплавких металлов и сплавов на их основе известен припой на основе титана, который содержит 27% ванадия, 9% ниобия (% по массе) и имеет температуру плавления 1590°С. Основным недостатком данного припоя является высокая температура плавления (1590°С), а, следовательно, и высокая температура пайки, что отрицательно сказывается на свойствах паяемого материала. Дисперсионнотверде- ющие сплавы на основе ниобия и молибдена, для пайки которых используется припой заявляемого состава, в исходном состоянии

обладают достаточно высоким сопротивлением хрупкому разрушению, что гарантирует их жаропрочность и высокую надежность в условиях возрастания удельных нагрузок. Технологические операции, в частности пайка, связанные с высокотемпературным нагревом, приводят к резкому снижению сопротивления ударному разрушению таких сплавов, Снижение конструкционной вязкости сплавов после пайки является результатом глубоких структурных и фазовых изменений при термическом цикле нагрев- охлаждение. Указанные изменения в свойствах происходят в результате процесса старения (распад перенасыщенного твердого раствора) дисперсионнотвердеющего сплава. После нагрева до высокой температуры (1550°С) в структуре сплава наблюдаются множественные выделения

XI

О

со

00

ел

метастабильных карбидов Мв2С и МезСг по границам зерен и в их объеме, что приводит к резкому охрупчиванию сплавов.

Для устранения эффекта охрупчивания паяного соединения, который возникает при пайке сплавов припоями, имеющими температуру плавления порядка 1550°С и выше, необходима дополнительная термическая обработка такого соединения, что су- щественно затруднено всвязи со сложностью конфигураций паяемых изделий. Кроме того, дополнительная термообработка существенно снижает производительность и экономичность процесса пайки.

Из аналогов, представленных в патентной и технической литературе, наиболее близким к заявляемому объекту по составу является припой, содержащий, (мас.%): 36,0-54,0 циркония, 21,0-42,0 титана, 15.0- 33,0 ванадия (прототип, патент США № 3740830, кл. В 23 К 31/02, опублик. 26.06.73).

Данный припой применяется для металлизации и последующей пайки изделий из керамики в однородном сочетании или с тугоплавкими металлами.

Существенным недостатком припоя- прототипа являются его высокая хрупкость, плохая технологичность, низкая прочность паяных соединений. Недостатки известного припоя обусловлены выделением в его матрице интерметаллида ZrVa, а также интер- металлидов Zr(VNb)2 и ZrMOa в металле шва соединений сплавов на осное ниобия и молибдена. Указанные интерметаллиды относятся к фазам Лавеса, охрупчивающим припой и паяные соединения. Вследствие высокой хрупкости данный припой используется только в виде порошка. Это является нетехнологичным, так как существенно затрудняет пайку изделий сложной конфигурации, а также способствует загрязнению шва паяного соединения примесями внедрения, что отрицательно сказывается на его прочностных и пластических характеристиках.

Указанные недостатки известного припоя недопустимы при пайке высокотемпературных соединений, эксплуатирующихся в условиях теплосмен,

Целью изобретения является повышение пластичности сплава, используемого в качестве припоя для пайки сплавов на основе тугоплавких металлов, при обеспечении температуры его плавления в интервале 1400-1500°С.

Для достижения указанной цели компоненты припоя берутся в следующих соотношениях, мас.%:

цирконий27,0-33,0

ванадий9,0-26,0

титаностальное

Состав заявляемого припоя обеспечи- вает такой уровень пластических свойств материала, который дает возможность получать его в виде фольги толщиной 100-300 мкм. Температура плавления припоя находится в пределах 1400-1490°С, что обеспе- 0 чивает оптимальный температурный режим пайки сплавов на основе ниобия и молибдена без последующего отжига паяных соединений.

Граничные значения компонентов заяв- 5 ляемого припоя выбирались исходя из требований деформируемости припойного сплава и обеспечения температуры его плавления в интервале 1400-1500°С. За пределами заявляемых концентраций возмож- 0 ность деформации сплава и получения из него фольги при сохранении благоприятной для пайки температуры плавления отсутствует.

Увеличение содержания ванадия свыше 5 26% и циркония свыше 33% (по массе) приводит к резкому ухудшению пластических характеристик припоя, тогда как снижение содержания ванадия менее 9% и циркония менее 27% приводит к росту температуры 0 плавления припоя.

Заявленная совокупность признаков отвечает критерию новизна, так как не описана в источниках информации, характеризующих уровень техники производства 5 редких и тугоплавких металлов.

Указанная совокупность отличительных признаков соответствует критерию существенные отличия, так как придает системе сплава новые свойства: обеспечение пла- 0 стичности сплава с целью получения из него припоя в виде фольги при обеспечении температуры его плавления в интервале 1400- 1500°С. По сравнению с прототипом, получение которого возможно только в ка- 5 честве порошка, припой обладает хорошими пластическими характеристиками и имеет температуру плавления в интервале оптимальном для пайки сплавов на основе ниобия и молибдена без применения после- 0 дующей термообработки, т.е. соответствует критерию положительный эффект.

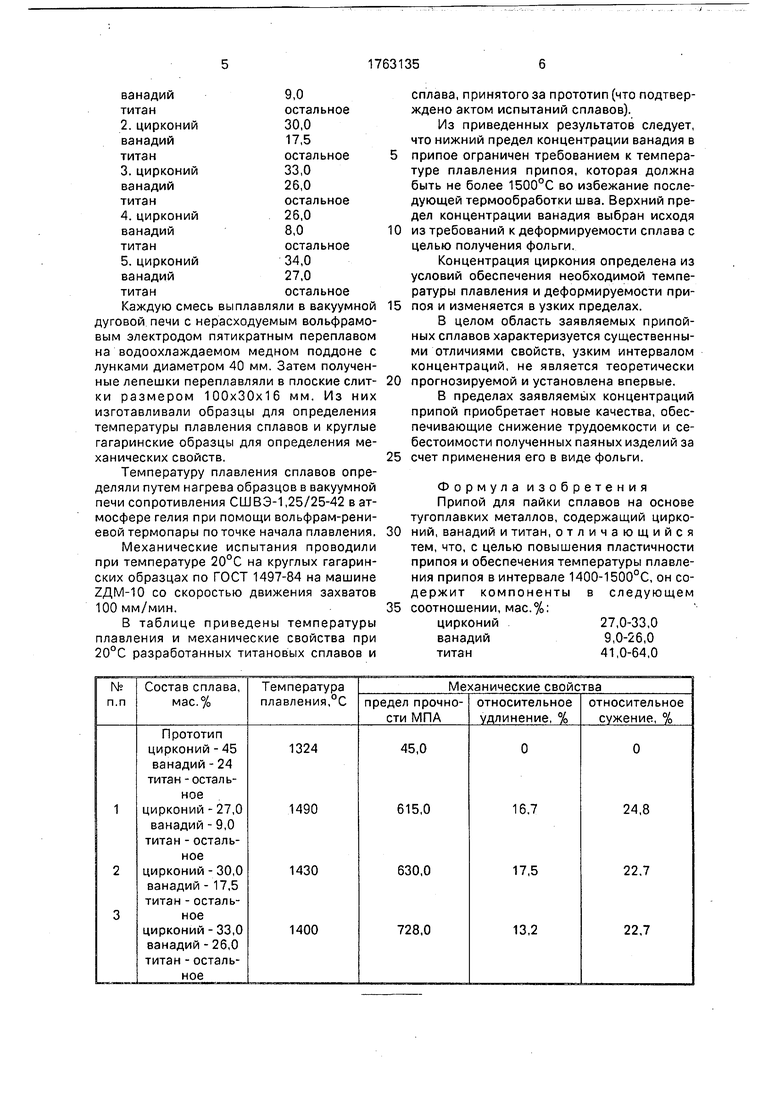

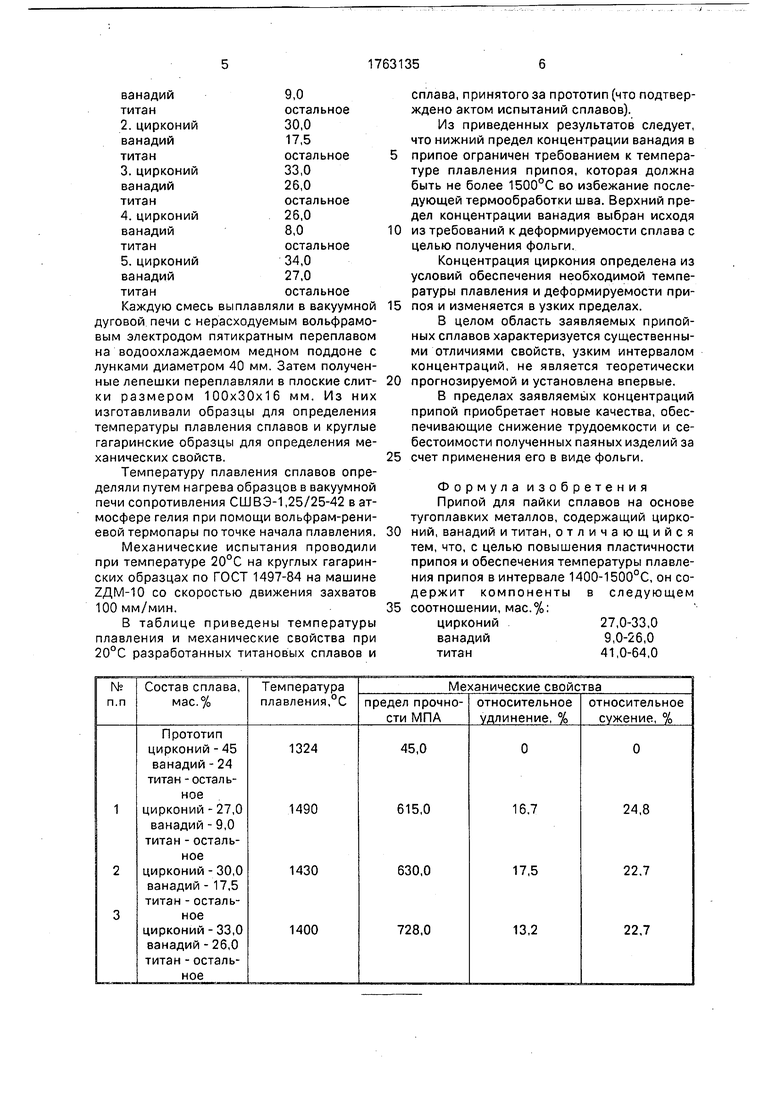

Ниже приводятся примеры составов сплавов.

Для получения сплавов были приготов- 5 лены следующие смеси ингридиентов, содержащая каждая, мас.%:

цирконий45,0

ванадий24,0

титан(прототип)остальное

1. цирконий27,0

ванадий9,0

титаностальное

2.цирконий30,0 ванадий17,5 титан остальное

3.цирконий33,0 ванадий26,0 титаностальное

4.цирконий26,0 ванадий8,0 титаностальное

5.цирконий34,0 ванадий27,0 титаностальное Каждую смесь выплавляли в вакуумной

дуговой печи с нерасходуемым вольфрамовым электродом пятикратным переплавом на водоохлаждаемом медном поддоне с лунками диаметром 40 мм. Затем полученные лепешки переплавляли в плоские слитки размером 100x30x16 мм. Из них изготавливали образцы для определения температуры плавления сплавов и круглые гагаринские образцы для определения механических свойств.

Температуру плавления сплавов определяли путем нагрева образцов в вакуумной печи сопротивления СШВЭ-1,25/25-42 в атмосфере гелия при помощи вольфрам-рени- евой термопары по точке начала плавления.

Механические испытания проводили при температуре 20°С на круглых гагарин- ских образцах по ГОСТ 1497-84 на машине ЕДМ-10 со скоростью движения захватов 100 мм/мин.

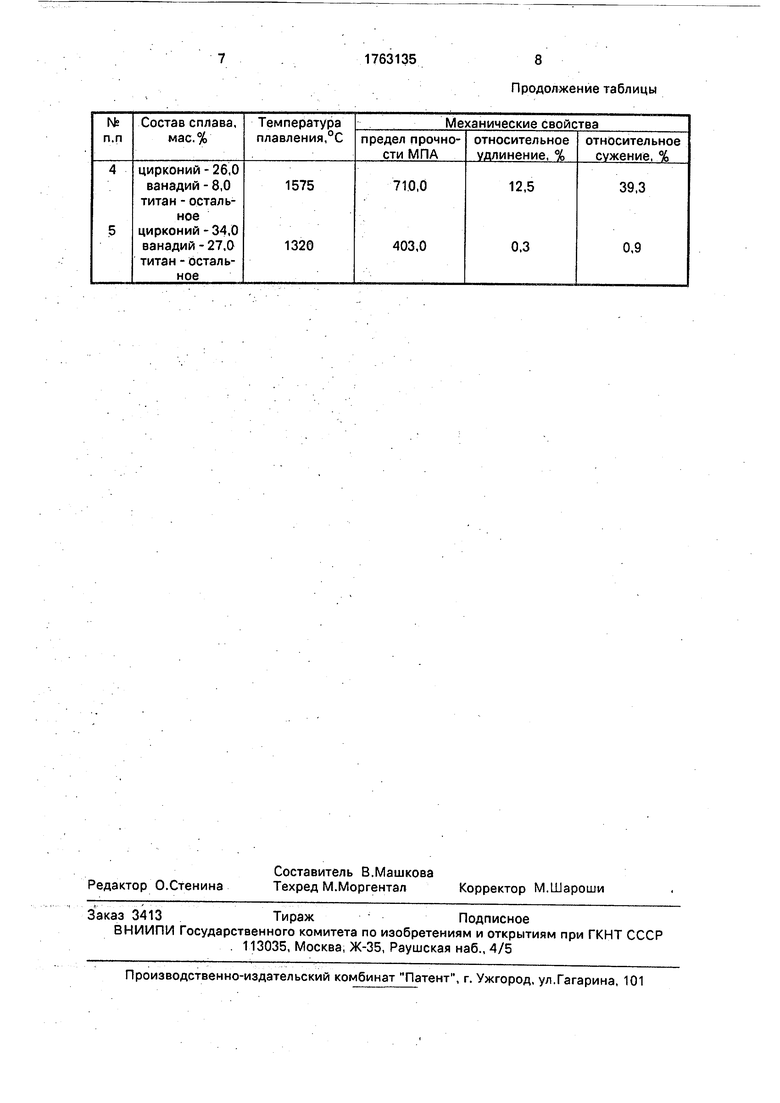

В таблице приведены температуры плавления и механические свойства при 20°С разработанных титановых сплавов и

сплава, принятого за прототип (что подтверждено актом испытаний сплавов).

Из приведенных результатов следует, что нижний предел концентрации ванадия в

припое ограничен требованием к температуре плавления припоя, которая должна быть не более 1500°С во избежание последующей термообработки шва. Верхний предел концентрации ванадия выбран исходя

из требований к деформируемости сплава с целью получения фольги.

Концентрация циркония определена из условий обеспечения необходимой температуры плавления и деформируемости припоя и изменяется в узких пределах.

В целом область заявляемых припой- ных сплавов характеризуется существенными отличиями свойств, узким интервалом концентраций, не является теоретически

прогнозируемой и установлена впервые.

В пределах заявляемых концентраций припой приобретает новые качества, обеспечивающие снижение трудоемкости и себестоимости полученных паяных изделий за

счет применения его в виде фольги.

Формула изобретения Припой для пайки сплавов на основе тугоплавких металлов, содержащий цирко- ний, ванадий и титан, отличающийся тем, что, с целью повышения пластичности припоя и обеспечения температуры плавления припоя в интервале 1400-1500°С, он содержит компоненты в следующем соотношении, мас.%:

цирконий27,0-33,0

ванадий9,0-26,0

титан41,0-64,0

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ НА ОСНОВЕ ТИТАНА ДЛЯ ПАЙКИ СПЛАВА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА НИОБИЯ | 2015 |

|

RU2600785C1 |

| Способ получения паяного соединения молибдена и графита | 2016 |

|

RU2646300C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2584357C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ТИПА "БЛИСК" | 2014 |

|

RU2560483C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| Припой для пайки молибдена,ниобия | 1977 |

|

SU633694A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| Гетерогенный активный припой для пайки металлокерамических и керамических вакуумно-плотных соединений | 2019 |

|

RU2717766C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

Использование: пайка сплавов на основе ниобия и других тугоплавких металлов. Сущность изобретения: припой содержит компоненты в следующем соотношении, мас.%: цирконий 27,0-33,0, ванадий 9,0- 26,0, титан - остальное. 1 табл. Ј

| Гришин Л.В | |||

| Пайка сплавов на основе ниобия | |||

| Сварочное производство, № 1, 1973 | |||

| Патент США № 3740830, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-23—Публикация

1990-11-16—Подача