Изобретение относится к испытательной технике, а именно к разработке методик испытания напыленных покрытий по определению прочностных характеристик сцепления их с металлической подложкой, и может быть использовано при лабораторных и серийных испытаниях покрытий.

Известен способ изготовления образца для определения прочности сцепления покрытия с подложкой, выполненного в виде подложки с отверстием и установленного в отверстии подложки заподлицо с ней штифта и покрытия, нанесенного на общую поверхность подложки и штифта.

Недостатком этого способа является недостаточная точность определения прочности сцепления напыляемых покрытий с подложкой из-за попадания напыляемого

покрытия в зазор между внутренней поверхностью отверстия обоймы и наружном поверхностью установленного в нем штифта что приводит к схватыванию их между собой.

Известен способ определения прочности сцепления покрытия с подложкой, в котором с целью предотвращения попадания наносимого покрытия в зазор между подложкой и штифтом предусматривается ряд операций: расположение в зазоре наполнителя в виде припоя перед операцией напыления и удаление его из зазора путем расплавления после напыления перед испытанием.

Недостатками указанного способа являются сложность процедуры заполнения зазора припоем и процедуры удаления ею. а

v|

00

со о 1 vl

также снижение точности определения из- за воздействия побочного влияния нагрева образца при расплаве заполнителя на испытуемую прочность сцепления.

Известно устройство, в котором с целью повышения точности эксперимента при определении прочности сцепления покрытия с подложкой используют штифт с тонкопластинчатой головкой, предназначенной для предотвращения попадания материала покрытия на сопряженные поверхности штифта и державки. При испытании такого образца головка штифта срезается, а расчет прочности сцепления производится по формулам, учитывающим силу, необходимую для срезания головки штифта, линейно зависящую от толщины головки и прочностных свойств материала штифта.

Недостатками известного способа являются сложность изготовления штифта с тонкопластинчатой головкой, низкая точность определения прочности сцепления, обусловленная зависимостью измеряемой характеристики от точности исполнения детали штифта по толщине головки, а также невозможность проведения многократных испытаний на одном образце после срезания испытанного покрытия, как это имеет место в классическом штифтовом методе испытаний.

Наиболее близким к предлагаемому является способ изготовления образца для определения прочности покрытия с подложкой. Образец включает обойму с отверстием и установленный в отверстие обоймы заподлицо штифт, на общий торец которых устанавливается экранирующая пластина с коническим отверстием, обращенным меньшим основанием к торцу штифта, перекрывающая зазор между обоймой и штифтом, а фиксация экранирующей пластины на торце штифта производится накидной гайкой с коническим отверстием, обращенным большим основанием к экранирующей пластине.

Недостатком данного способа является повышенная сложность изготовления образца для испытания, состоящего в исполнении двух дополнительных деталей (накидная гайка с коническим отверстием и экранирующая пластина с коническим отверстием), в целях экранирования зазора между обоймой и штифтом от попадания в него напыляемых частиц. Кроме того, данный образец невозможно применить для испытаний многократно, срезая испытанное покрытие и повторяя операцию напыления вновь, так как срезание покрытия с конической поверхности экранирующей пластины изменяет диаметр отверстия, обращенного

к штифту, а это недопустимо, так как меняется масштаб площади испытуемого покрытия, увеличение диаметра пластины приводит к ликвидации ее экранирующего

действия.

Целью изобретения является упрощение способа и повышение экономичности изготовления образца путем его многократного использования.

0 Для достижения указанной цели в предлагаемом способе, заключающемся в том,что используют обойму с цилиндрическим отверстием, подложку в виде штифта устанавливают в обойме с зазором, производят

5 струйно-абразивную обработку торца штифта, формируют кольцевой экран, перекрывающий зазор между штифтом и обоймой и предназначенный для предотвращения попадания материала по0 крытия в указанный зазор, и наносят на торец штифта и экран покрытие, формирование экрана осуществляют из материала обоймы путем ее струйно-абразивной обработки, а торец штифта располагают ниже

5 торца обоймы на величину, которая больше величины зазора между штифтом и обоймой, но меньше диаметра абразивных частиц, используемых при струйно-абразивной обработке.

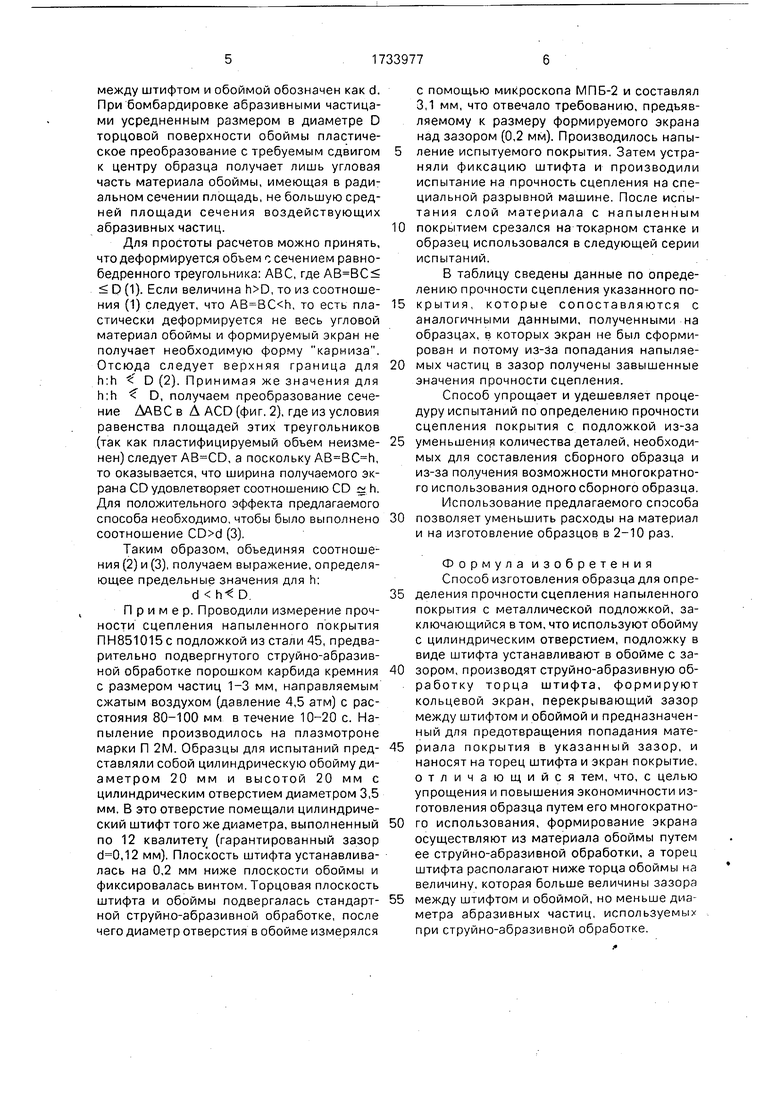

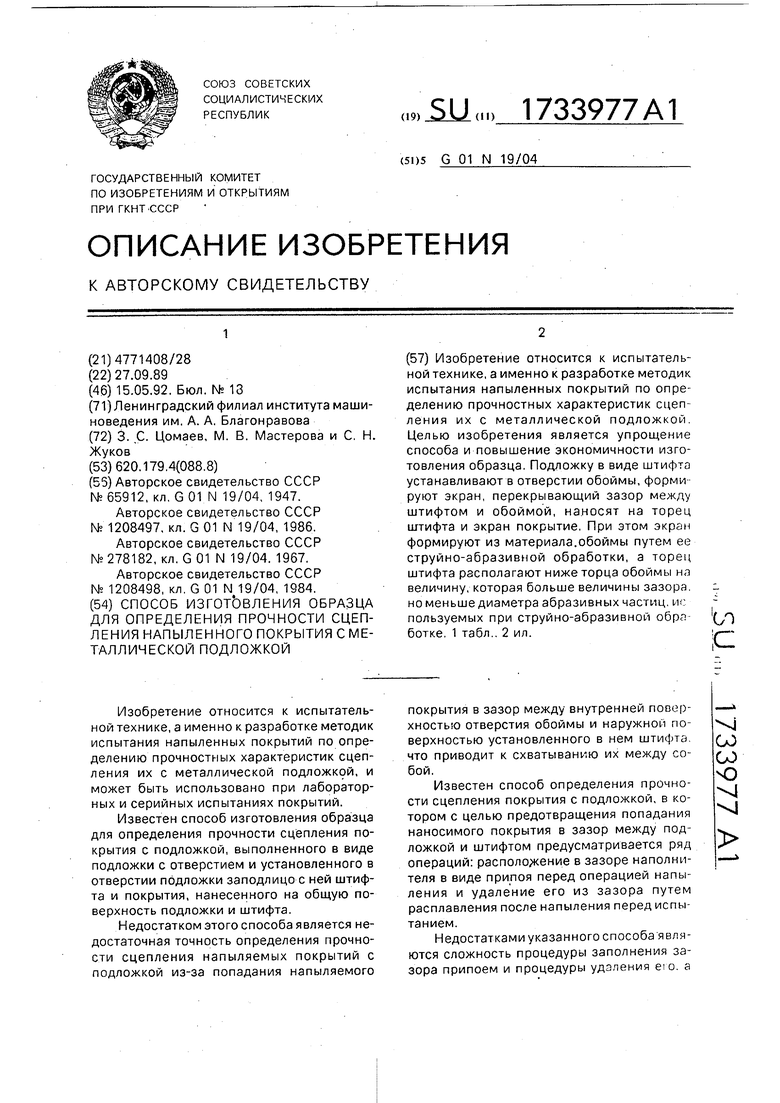

0 На фиг. 1 приведена схема, поясняющая реализацию предлагаемого способа; на фиг. 2 - геометрическая модель,

В процессе сборки образца перед испытанием штифт 1 устанавливают в отверстие

5 обоймы 2 на величину ниже торцовой плоскости обоймы и фиксируют положение штифта винтом 3 (фиг. 1а). При струйно-абразивной обработке торцовой плоскости штифта и обоймы пластически деформиру0 ется материал обоймы, выступающий над штифтом в виде террасы, преобразуясь в экран над зазором между штифтом и обоймой (фиг, 16). На плоскость штифта и обоймы с экраном наносится испытуемое

5 покрытие, производится испытание путем приложения фиксируемой силы к штифту до отрыва покрытия от подложки по площади торца штифта. Затем часть материала сборного образца срезается и операция форми0 рования экрана и проведения испытаний повторяется.

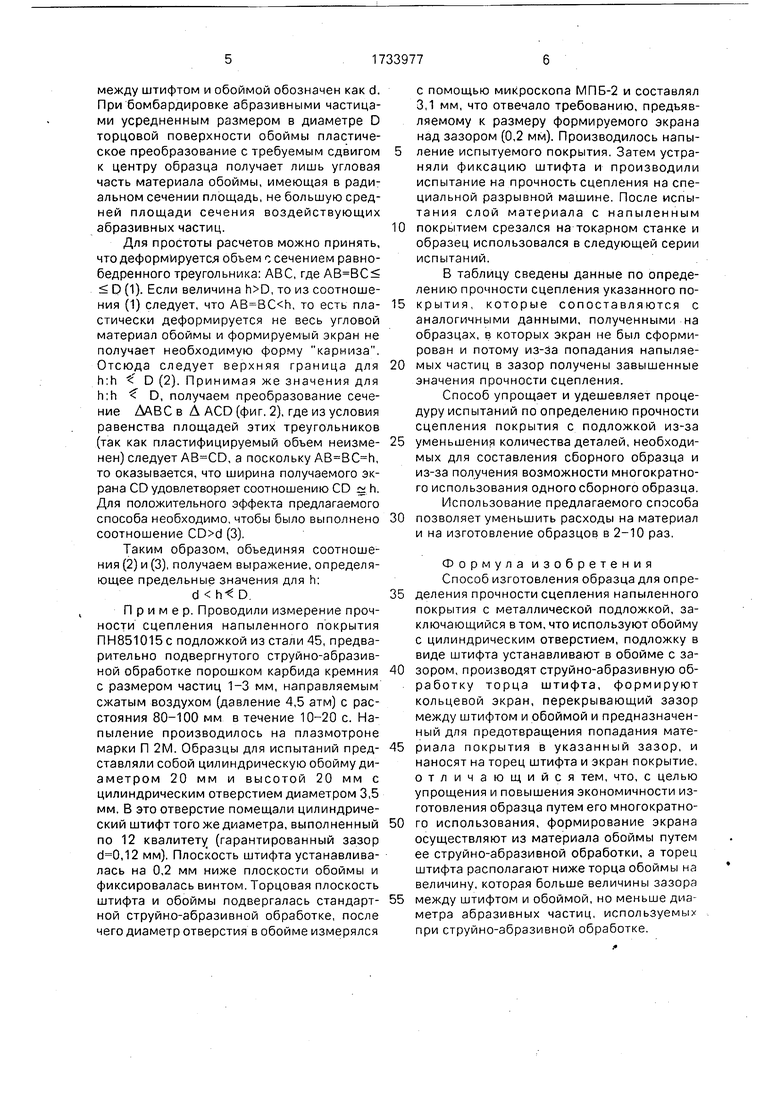

Выражение, определяющее предельные значения глубины h погружения плоскости штифта относительно плоскости обоймы

5 для успешной реализации способа, определено из рассмотрения геометрической модели, представленной на фиг. 2, где представлен осевой разрез верхней части штифта и пограничной области обоймы со сдвигом плоскостей на величину h. Зазор

между штифтом и обоймой обозначен как d. При бомбардировке абразивными частицами усредненным размером в диаметре D торцовой поверхности обоймы пластическое преобразование с требуемым сдвигом к центру образца получает лишь угловая часть материала обоймы, имеющая в радиальном сечении площадь, не большую средней площади сечения воздействующих абразивных частиц.

Для простоты расчетов можно принять, что деформируется объем о сечением равнобедренного треугольника: ABC, где D (1). Если величина , то из соотношения (1) следует, что , то есть пла- стически деформируется не весь угловой материал обоймы и формируемый экран не получает необходимую форму карниза. Отсюда следует верхняя граница для h:h D (2). Принимая же значения для h:h D, получаем преобразование сечение ААВС в A ACD (фиг. 2), где из условия равенства площадей этих треугольников (так как пластифицируемый объем неизме- нен) следует , а поскольку , то оказывается, что ширина получаемого экрана CD удовлетворяет соотношению CD h. Для положительного эффекта предлагаемого способа необходимо, чтобы было выполнено соотношение (3).

Таким образом, объединяя соотношения (2) и (3), получаем выражение, определяющее предельные значения для h:

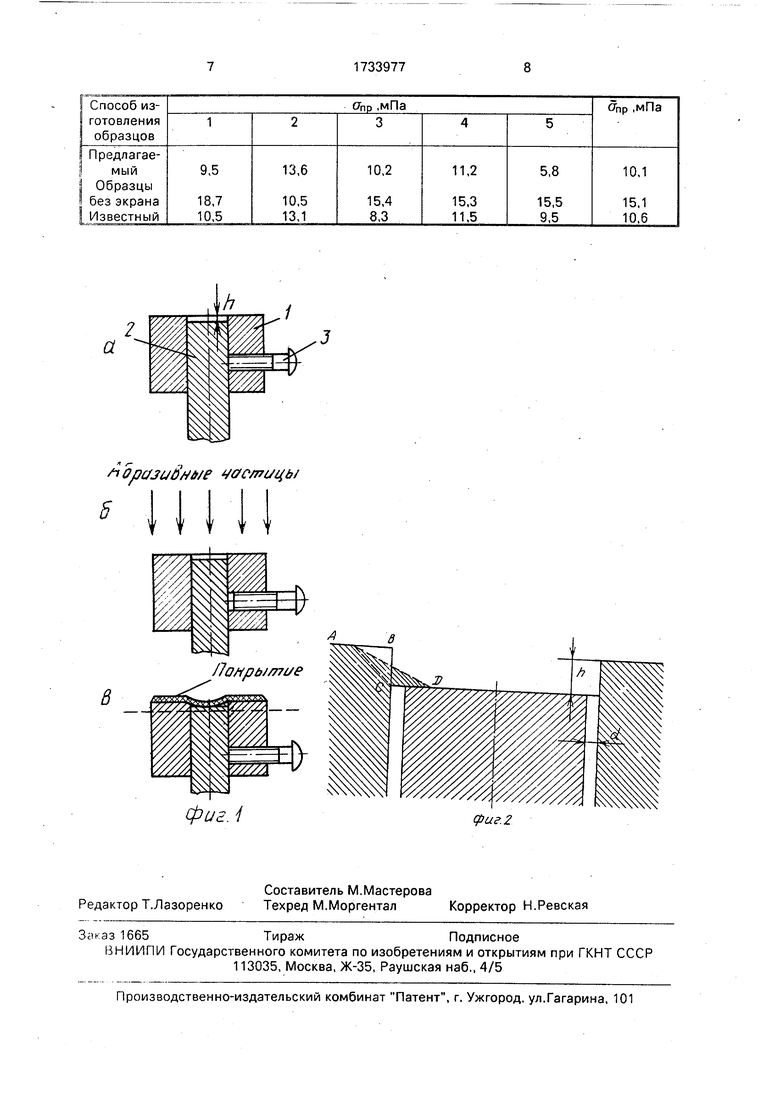

Пример. Проводили измерение прочности сцепления напыленного покрытия ПН851015 с подложкой из стали 45, предварительно подвергнутого струйно-абразив- ной обработке порошком карбида кремния с размером частиц 1-3 мм, направляемым сжатым воздухом (давление 4,5 атм) с расстояния 80-100 мм в течение 10-20 с. Напыление производилось на плазмотроне марки П 2М. Образцы для испытаний пред- ставляли собой цилиндрическую обойму диаметром 20 мм и высотой 20 мм с цилиндрическим отверстием диаметром 3,5 мм. В это отверстие помещали цилиндрический штифт того же диаметра, выполненный по 12 квалитету (гарантированный зазор ,12 мм). Плоскость штифта устанавливалась на 0,2 мм ниже плоскости обоймы и фиксировалась винтом. Торцовая плоскость штифта и обоймы подвергалась стандарт- ной струйно-абразивной обработке, после чего диаметр отверстия в обойме измерялся

с помощью микроскопа МПБ-2 и составлял 3,1 мм, что отвечало требованию, предъявляемому к размеру формируемого экрана над зазором (0,2 мм). Производилось напыление испытуемого покрытия. Затем устраняли фиксацию штифта и производили испытание на прочность сцепления на специальной разрывной машине. После испытания слой материала с напыленным покрытием срезался на токарном станке и образец использовался в следующей серии испытаний.

В таблицу сведены данные по определению прочности сцепления указанного покрытия, которые сопоставляются с аналогичными данными, полученными на образцах, в которых экран не был сформирован и потому из-за попадания напыляемых частиц в зазор получены завышенные значения прочности сцепления.

Способ упрощает и удешевляет процедуру испытаний по определению прочности сцепления покрытия с подложкой из-за уменьшения количества деталей, необходимых для составления сборного образца и из-за получения возможности многократного использования одного сборного образца.

Использование предлагаемого способа позволяет уменьшить расходы на материал и на изготовление образцов в 2-10 раз.

Формула изобретения Способ изготовления образца для определения прочности сцепления напыленного покрытия с металлической подложкой, заключающийся в том, что используют обойму с цилиндрическим отверстием, подложку в виде штифта устанавливают в обойме с зазором, производят струйно-абразивную об- работку торца штифта, формируют кольцевой экран, перекрывающий зазор между штифтом и обоймой и предназначенный для предотвращения попадания материала покрытия в указанный зазор, и наносят на торец штифта и экран покрытие, отличающийся тем, что, с целью упрощения и повышения экономичности изготовления образца путем его многократного использования, формирование экрана осуществляют из материала обоймы путем ее струйно-абразивной обработки, а торец штифта располагают ниже торца обоймы на величину, которая больше величины зазора между штифтом и обоймой, но меньше диаметра абразивных частиц, используемых при струйно-абразивной обработке.

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для определения прочности сцепления напыленного покрытия с основным материалом | 1984 |

|

SU1208498A1 |

| Образец для определения прочности сцепления покрытия с подложкой | 1990 |

|

SU1809370A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ НА ОБРАЗЦАХ | 2010 |

|

RU2456577C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294531C1 |

| Способ восстановления титановых деталей | 2019 |

|

RU2742861C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА СДВИГ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548378C1 |

| Устройство для определения прочности сцепления покрытия с подложкой | 1985 |

|

SU1298616A1 |

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| Образец для определения прочности сцепления покрытия с основой | 1987 |

|

SU1490551A1 |

| Образец для определения прочности сцепления газотермических покрытий с основным материалом | 1987 |

|

SU1499151A2 |

Изобретение относится к испытательной технике, а именно к разработке методик испытания напыленных покрытий по определению прочностных характеристик сцепления их с металлической подложкой Целью изобретения является упрощение способа и повышение экономичности изготовления образца. Подложку в виде штифта устанавливают в отверстии обоймы, форми руют экран, перекрывающий зазор между штифтом и обоймой, наносят на торец штифта и экран покрытие. При этом экран формируют из материала.обоймы путем ее струйно-абразивной обработки, а торец штифта располагают ниже торца обоймы на величину, которая больше величины зазора но меньше диаметра абразивных частиц, иг пользуемых при струйно-абразивной обра ботке. 1 табл.. 2 ил. 1Л ;с

opc/juo ritr/e час/ящы

W | I | N

В

фиг. У

(ft иг 2

Авторы

Даты

1992-05-15—Публикация

1989-09-27—Подача