Изобретение относится к металлургии и может быть использовано при производстве арматурного проката повышенной прочности класса А550СК, предназначенного для армирования железобетонных конструкций.

Из уровня техники известно изобретение (RU 2695719 C1, 28.11.2018), которое относится к металлургии, а именно к производству стальной высокопрочной проволочной арматуры, производимой методом холодного волочения и термомеханической обработки. Для получения прочности не менее 1700 Н/мм2, условного предела текучести не менее 1550 Н/мм2 и относительного удлинения при разрыве не менее 7,5% способ включает выплавку стали заданного химического состава при суммарном содержании Cr+Ni+Cu+Mn≤1,4 и соотношении A1/V в пределах менее 0,09, прокатку в катанку, термическую обработку катанки путем нагрева в печи до температуры 900-940°С с последующей изотермической закалкой в течение 85-110 секунд в расплаве свинца при температуре 530-560°С и окончательным охлаждением водой, травление, холодное волочение катанки с суммарной степенью обжатия 60-65%.

Также известно изобретение (RU 2543045 C1, 27.11.2013), которое относится к металлургии, в частности к производству стальной высокопрочной проволочной арматуры. Способ изготовления арматуры из стали включает выплавку стали, содержащей: мас. %: углерод 0,78-0,82, марганец 0,70-0,90, кремний 0,20-0,30, сера не более 0,010, фосфор не более 0,025, хром 0,20-0,30, никель не более 0,10, медь не более 0,10, алюминий не более 0,005, бор 0,0010-0,0030, азот не более 0,008, титан не более 0,005%, железо остальное, при этом поддерживают суммарное содержание Cr+Mn+Ni+Cu<1,4, а соотношение А1/В - в пределах<1,67. Термическую обработку катанки производят путем нагрева в печи до температуры 900-940°С с последующей изотермической закалкой в течение 85-110 с в расплаве свинца при температуре 530-560°С и окончательным охлаждением водой. Холодное волочение катанки производят с суммарной степенью обжатия 57-62%. Технический результат заключается в получении холоднодеформированной высокопрочной арматуры с прочностью не менее 1670 Н/мм2, условным пределом текучести не менее 1500 Н/мм2 и относительным удлинением при разрыве не менее 6%.

Наиболее близким к заявленному техническому решению является изобретение (RU 2764045 C1, 14.12.2020), которое относится к металлургии, в частности к производству стальной высокопрочной арматуры периодического профиля для армирования, в частности, железнодорожных железобетонных шпал нового поколения для высоконагруженных и скоростных путей сообщения. Способ производства стальной высокопрочной арматуры включает выплавку стали, прокатку в катанку, термическую обработку катанки путем нагрева в печи до температуры 900-940°С с последующей изотермической закалкой в течение 85-110 с в расплаве свинца при температуре 530-560°С и окончательным охлаждением водой, травление, холодное волочение, нанесение периодического профиля, термомеханическую обработку и порезку арматуры на мерную длину. Выплавляют сталь химического состава, мас. %: углерод 0,78-0,82, марганец 0,70-0,80, кремний не более 0,25, сера не более 0,010, фосфор не более 0,010, хром 0,15-0,20, никель не более 0,10, медь не более 0,10, алюминий не более 0,005, бор 0,001-0,0025, ванадий 0,040-0,060, азот не более 0,008, железо - остальное. Соотношение бора к азоту B/N≤0,4, соотношение алюминия к ванадию A1/V≤0,125. Холодное волочение катанки производят с суммарной степенью обжатия 60-80%), после нанесения периодического профиля на заготовке проводят термомеханическую обработку путем среднетемпературного отпуска при температуре 340-400°С во время пластической деформации со степенью 1,0-1,4% с получением стальной холодно деформированной высокопрочной арматуры, обладающей прочностью не менее 1700 Н/мм2, условным пределом текучести не менее 1600 Н/мм2, относительным удлинением при разрыве не менее 8,0%) и обрывностью арматурных стержней при эксплуатации <0,2%. Получают высокопрочную холодно-деформированную арматуру с прочностью не менее 1700 Н/мм2, условным пределом текучести не менее 1600 Н/мм2, относительным удлинением при разрыве не менее 8,0%. Обрывность арматурных стержней при эксплуатации составляет <0,2%.

Недостатком данных технических решений является недостаточная стойкость к коррозионному растрескиванию под напряжением.

Задачей, на решение которой направлено заявляемое изобретение, является изготовление высокопрочной армированного прокатка.

Данная задача решается благодаря тому, что химический состав арматурного проката, характеризующийся тем, что содержит следующие элементы: Углерод 0,24 мас. %, Кремний 0,85 мас%, Марганец 1,35 мас. %, Фосфор 0,055 мас. %, Сера 0,055 мас. %, Азот 0,013 мас%, Медь 0,60 мас%, Молибден 0,05 мас. %, Хром 0,30 мас. %, Никель 0,25 мас. %, Мышьяк не более 0,08 мас. %, Олово не более 0,05 мас. %, Свинец не более 0,03 мас. %, Железо остальное.

Техническим результатом является повышение стойкости стали к коррозионному растрескиванию, в том числе под напряжением при гарантированной повышенной прочности не менее 550 Н/мм2. Дополнительным техническим результатом является экономический эффект, заключающийся в снижении расхода арматурной стали с полным сохранением требований надежности, безопасности и долговечности железобетона обеспечивается за счет одновременного увеличения класса прочности и увеличения коррозионной стойкости арматурной стали, что в свою очередь увеличивает долговечность железобетона и позволяет увеличить расчетную ширину раскрытия трещин в железобетоне.

В данном изобретении клеть - это основной конструктивный элемент прокатного стана, состоящий из двух станин, служащий опорой для прокатных валков с подшипниками или для шестеренных валков.

Трайб-аппарат - устройство, с помощью которого порошковая проволока вводится в состав расплава металла или сплава в процессе внепечной обработки.

Рольганг - устройство в виде ряда роликов, размещенных на станине для транспортирования металла к прокатному стану, подачи его в валки, приема из валков и передвижения между клетями стана, а также к вспомогательному или отделочному оборудованию.

Месдоза - «измерительная банка», часть динамометра, силоизмерительное устройство, как правило, основанное на использовании тензометрических или манометрических датчиков.

Металлический лом - это металлические изделия или металлические части изделий, зданий и сооружений, пришедшие в негодность и утратившие эксплуатационную ценность.

Способ получения стали заявленного состава включает в себя следующие этапы:

1. Подготовка металлического лома для производства непрерывно литой заготовки (НЛЗ) для А550СК.

1.1. Металлический лом осматривается на наличие взрывоопасных веществ, крупногабаритный лом перерабатывается на пресс-ножницах и подвергается огневой резке.

1.2. Проработанный, отсортированный лом загружается в бадьи согласно схемам шихтовок и транспортируется в шахтную печь (ШП) для плавления.

2. Плавление металлического лома в дуговой шахтной печи (ШП) и получения полупродукта для НЛЗ А550СК.

2.1. Лом загружается в шахту для предварительного его нагрева за счет отходящих газов из ШП. Далее предварительно нагретый лом попадает из шахты непосредственно в рабочую зону печи для дальнейшего расплавления электрической дугой и энергии интенсификации плавки газом и кислородом.

2.2. Основные задачи при плавлении лома в ШП:

- Расплавление лома до жидкого состояния.

- Получение заданной температуры (1620-1650°С) металла перед выпуском плавки.

- Удаление фосфора, окисление углерода. Для удаления фосфора производятся присадки извести через бункерную эстакаду, для окисления углерода вдувается кислород при помощи четырех комбинированных газокислородных горелок.

Изначальный химический состав полупродукта для дальнейшей обработки, должен соответствовать следующим требованиям:

- углерод не более 0,11 мас. %;

- фосфор не более 0,020 мас. %.

К остальным элементам требований нет.

По достижению указанного содержания углерода и фосфора плавка выпускается в стальковш для дальнейшей обработки.

3. Обработка плавки на установке печь-ковш (УПК) и получение заданного для А550СК химического состава.

После получения в шахтной печи полупродукта, плавка выпускается из ШП в стальковш, который передается на установку печь-ковш (УПК).

Основные задачи на УПК:

- Доведение металла по химическому составу согласно требованиям для А550СК по основным элементам: углерод, кремний, марганец (табл. 2). Для корректировки указанных элементов отдаются материалы: ферросиликомарганец (МнС17), карбид кремния (SiC), ферросилиций (ФС65), углеродсодержащий материал.

- Удаление серы до значения регламентировано для А550СК. Для удаления серы в стальковше производятся присадки извести и разжижителей на основе Аl2O3 для обеспечения жидкоподвижности шлака.

- Усреднение металла по химическому составу и температуре производится за счет перемешивания с аргоном.

- Дуговым нагревом в стальковше корректируется температура металла в соответствии с условиями разлива, регламентированной для А550СК.

- В конце обработки отдается кальцийсодержащая проволока для модификации неметаллических включений в сталеразливочный ковш при помощи трайб-аппарата.

- В итоге химический состав стали включает в себя следующие химические элементы по ковшовой пробе, в мас. %:

Углерод - 0,22;

Кремний - 0,80;

Марганец - 1,30;

Фосфор - 0,050;

Сера - 0,050;

Азот - 0,012;

Медь - 0,55;

Молибден - 0,01;

Хром - 0,07;

Никель - 0,08;

Мышьяк не более 0,08;

Олово не более 0,05;

Свинец не более 0,03;

Железо остальное.

4. Разлив стали и получение непрерывно литой заготовки (НЛЗ) для А550СК.

4.1. После получения металла с заданным химическим составом и заданной температурой стальковш с жидким металлом передается на машину непрерывного литья заготовок (МНЛЗ). Главным процессом на МНЛЗ является кристаллизация жидкого металла в заготовку заданного квадрата и заданной длины.

4.2. Процесс происходит следующим образом. Из стальковша жидкая сталь поступает в промежуточный ковш, из которого металл распределяется по пяти ручьям. Жидкая сталь по каждому ручью непрерывно поступает в водоохлаждаемый медный кристаллизатор, который задает квадратную форму слитка 150×150 мм. В кристаллизаторе затвердевает только слой металла, который контактирует с поверхностью кристаллизатора, образуя твердую корочку формирующегося слитка, при этом в середине слитка сохраняется жидкая фаза. Формирующийся слиток непрерывно вытягивается из кристаллизатора, далее слиток переходит в зону вторичного охлаждения, в которой происходит затвердевание слитка по всему сечению, за счет подачи воды на слиток через форсунки. В зоне вторичного охлаждения слиток затвердевает по всему сечению.

4.3. Сформированный слиток поступает на газорезку для резки на мерные длины согласно требования прокатного цеха для А550СК.

После порезки на мерные длины, заготовка транспортируется на шагающий холодильник, после чего заготовка транспортируется на склад.

2. Процесс изготовления стального проката:

2.1. Нагрев заготовок в нагревательной печи.

Перед подачей в нагревательную печь заготовки взвешиваются при помощи тензометрической системы взвешивания, укомплектованной месдозами, расположенной под подводящим рольгангом нагревательной печи.

Заготовки загружаются в печь боком и нагреваются до температуры прокатки 1070°С в нагревательной печи с шагающей балкой.

После нагрева до температуры прокатки заготовки выгружаются боком из нагревательной печи и подаются на прокатный стан при помощи рольганга.

На выходе из печи установлен окалиноломатель для снятия окалины водой под высоким давлением, предназначенную для снятия крупной окалины, образующейся на поверхности сортовых заготовок. Преимущество такой процедуры заключается в улучшении качества поверхности готовой продукции и в повышении срока службы калибров первых клетей.

2.2. Прокат на участке прокатного стана:

После гидросбива окалины, заготовка подается в прокатный стан. Производство сортового проката происходит в следующих группах клетей:

а) Черновая группа - шесть клетей кассетного типа с горизонтальным (№1,3, 5 клети) и вертикальным расположение валков (№2, 4, 6 клети).

б) Промежуточная группа - шесть клетей кассетного типа с горизонтальным (№7, 9, 11 клети) и вертикальным (№8, 10, 12 клети) расположением валков.

в) Предчистовая/чистовая группа, состоящая из шести клетей кассетного типа. Клети №13, 15, 17 с горизонтальным расположением валков. Клети №14, 16 и 18 с переоборудуемым горизонтальным/вертикальным расположением валков для обеспечения наилучших условий режима прокатки всего прокатного сортамента.

г) Чистовая мелкосортная, состоящая из двух высокоскоростных 4 клетьевых блоков с V-образным расположением рабочих кассет.

Между черновой, промежуточной, чистовой группами клетей и высокоскоростными 4 клетьевыми блоками предусмотрена система регулировки минимального натяжения проката. На промежуточной группе между 10-11 клетью и между 11-12 клетью, а также между клетями чистовой группы используются устройства петлеобразования, для обеспечения прокатки с минимальным натяжением.

Круглый и арматурный прокат периодического профиля прокатывается с разрезанием на последних четырех предчистовых клетях.

На черновой и промежуточной группах клетей предусмотрена система регулировки натяжения проката, в то время как на чистовом стане используются устройства петлеобразования для обеспечения прокатки без натяжения, что позволяет обеспечить самонастройку с фактическими условиями прокатки.

В составе оборудования сортового стана 350/200 установлены автоматические ножницы:

а) Разрывные ножницы, установлены перед черновой группой клетей предназначены для аварийной порезки задаваемой заготовки;

б) СV1 кривошипные ножницы, установлены перед промежуточной группой клетей, предназначены для обрезки дефектной передней и задней части раската, а также для аварийной порезки раската;

в) CV2 летучие ножницы, установлены перед чистовой группой клетей, предназначены для обрезки дефектной передней и задней части раската, а также для аварийной порезки раската;

г) CV3 ножницы раскроя проката. Рациональный раскрой металла производится специализированной автоматизированной системой с учетом заданной мерной длины товарного проката. Резка на кратную длину задается и оптимизируется в соответствии с товарной длиной готовой продукции и с весом прокатываемого материала таким образом, чтобы на холодильник поступала продукция только кратной длины.

Заготовка, пластически деформируется между вращающимися приводными валками, где валки вращаются в противоположные стороны. Заготовка втягивается в валки за счет действия сил трения на контакте, при прохождении между валками толщина полосы уменьшается, а длина и ширина увеличиваются.

3. Охлаждение раската на трассе термоупрочнения.

На выходе из последней клети размещена закалочная камера линии термоупрочнения QTB.

Целью процесса термоупрочнения QTB является резкое улучшение механических свойств арматурного проката периодического профиля, в частности предела текучести, при использовании заготовок с недостаточным количеством в стали легирующих элементов. При применении процесса QTB для обычных углеродистых сталей, достигается такая характеристика, как текучесть, превосходящая микролегированные или низколегированные стали при низких производственных затратах.

Процесс термоупрочнения QTB - это процесс закалки и самоотпуска поверхности, осуществляемый непосредственно после прокатного стана.

Конструкция линии термоупрочнения QTB:

Линия термоупрочнения QTB состоит из камеры, внутри которой расположен ряд охлаждающих и сушильных элементов, охлаждающей средой является вода, подаваемая под высоким давлением, осушающей средой является сжатый воздух.

На данной трассе охлаждение раската происходит в водяных камерах (4 штуки). В каждой камере по 6 кулеров охлаждения и по 3 отсечки, две из которых водяные и одна воздушная. Кулер - это труба, в которую под высоким давлением поступает вода и сквозь которую проходит раскат, водяная отсечка - труба, в которую вода поступает против движения раската, не давая таким образом остаткам воды вытекать из водяной камеры вместе с раскатом, воздушная отсечка - труба, в которую подается воздух для снятия остатков воды с раската).

Размеры элементов сгруппированы по профилеразмерам проката, количество и размеры элементов меняются в зависимости от выпускаемого профилеразмера.

Камера термоупрочнения QTB установлена на передвижную тележку, с помощью которой линии охлаждения переводятся в положение прокатки или вместо них устанавливается подходящий обводной рольганг по оси прокатки в тех случаях, когда выпускаемый прокат не подвергается процессу термоупрочнения.

Процесс термоупрочнения QTB обеспечивает готовой продукции следующие характеристики:

- повышение свариваемости;

- повышение однородности;

- хорошая пластичность;

- высокий предел текучести;

- снижение расходов на сырье.

4. Охлаждение арматуры на участке холодильника.

Холодильник на шагающих рейках периодического действия предусмотрен для накопления и охлаждения проката, порезанного на кратную длину и поступающего с делительных ножниц.

Реечный холодильник перемещает прокат параллельно линии прокатки к перекладывающему устройству холодильника и рольгангу. На перекладывающем устройстве холодильника формируется однослойный пакет с заданным количеством штанг и затем этот пакет подводящим рольгангом ножниц холодной резки (далее -НХР) передается на НХР для порезки на мерные длины, согласно спецификации заказа.

Начальный участок холодильника укомплектован решетчатыми плитами, образующими ряд непрерывных пазов, которые обеспечивают прямолинейность проката до тех пор, пока его температура не понизится таким образом, чтобы исключить любую деформацию.

Холодильник оснащен приводным узлом с регулировкой скорости и многоручьевыми выравнивающими роликами.

Размер холодильника обеспечивает возможность стабильного и нужного охлаждения прокатного сортамента.

Автоматическое, упорядоченное формирование и снятие слоев прокатных заготовок на выходе из холодильника обеспечивается системой пошагового цепного подъемного устройства, оснащенного магнитными элементами, осуществляющими передачу слоя заготовок кратной длины в уложенном состоянии на отводящий рольганг и на последующую систему летучей резки заготовок на мерную длину. Система позволяет формировать, снимать и подавать слои сортового проката с предварительно заданным количеством заготовок.

Порезка проката на мерные длины производится со скоростью равной скорости слоя проката. Операция резки осуществляется на слое в процессе его перемещения по рольгангу. Порезанный на мерную длину слой проката снимается в летучем режиме с рольганга после маятниковых ножниц с помощью системы подъемных/смещаемых вбок элементов, разгружающих материал на последующий рольганг выравнивания. На этом рольганге прокат окончательно выравнивается, чтобы обеспечить ровный торец пакета.

Слой перемещается по рольгангу до упора, останавливается, после этого происходит операция резки. Отрезанный слой перемещается по ускоряющему рольгангу и перекладчиками перекладывается на рольганг выравнивания.

5. Термоциклирование

Процесс термоциклирования связан полностью с прохождением раската через трассу термоупрочнения, в которой установлены кулеры охлаждения проката. Во время прохождения раската секции охлаждения включены через одну, то есть раскат проходя через одну секцию охлаждается водой, во второй не охлаждается, в следующей вновь охлаждается. Процесс термоциклирования производится 2 раза.

Ниже приведен пример осуществления изобретения.

1. Подготовка 2,3 т лома для расплава.

2. Плавление лома в шахтной печи (ШП).

2.1. Загрузка лома в шахту для предварительного его нагрева. Далее предварительно нагретый лом попадает из шахты в рабочую зону печи для дальнейшего расплавления электрической дугой и энергии интенсификации плавки газом и кислородом.

2.2. Удаление фосфора при помощи отдачи не гашенной извести в рабочую зону печи. Необходимое количество не гашенной извести контролировал сталевар электропечи, расход извести в печи 31 кг/т.

2.3. Окисление углерода. Для этого вдувался кислород при помощи четырех комбинированных газокислородных горелок. Количество кислорода - 38 м3/т.

3. Обработка плавки на установке печь-ковш (УПК) и получение заданного для А550СК химического состава.

3.1. Выпуск стали из ШП в сталеразливочный ковш, который при помощи сталевоза перемещается на установку печь-ковш (УПК).

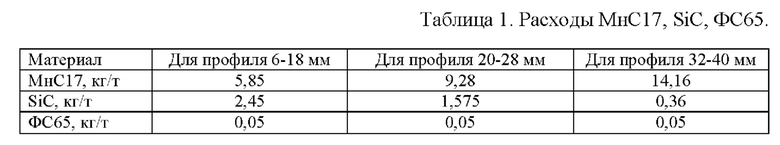

3.2. Корректировка углерода, кремния, марганца. Для этого отдаются материалы: ферросиликомарганец (МнС17), карбид кремния (SiC), ферросилиций (ФС65). Расходы на тонну годной НЛЗ (непрерывно литой заготовки) представлены в таблице 1.

3.3. Удаление серы. Для этого в сталеразливочном ковше производятся отдача извести и разжижителей на основе Аl2O3 для обеспечения жидко подвижности шлака. Отдача материалов происходит через бункерную эстакаду как на выпуске из ШП в сталеразливочный ковш, так и на УПК. Расходы на тонну годной НЛЗ следующие:

Удаление серы происходит до значения регламентировано для А550СК (то есть S до 0,050 (0,055 в готовом прокате)).

3.4. Усреднение металла по химическому составу и температуре за счет перемешивания с аргоном в количестве 0,3 м3/т.

3.5. Получение заданной температуры металла в соответствии с условиями разливки для заданной марки стали. Дуговым нагревом в стальковше корректируется температура металла в соответствии с условиями разлива, регламентированной для А550СК согласно приложениям к технологической карте (ТК 1/1/13; ТК 1/1/14; ТК 1/1/15).

3.2.1. В конце обработки производилась отдача кальцийсодержащей проволоки для модификации неметаллических включений в сталеразливочный ковш при помощи трайб-аппарата в количестве 0,26 кг/т.

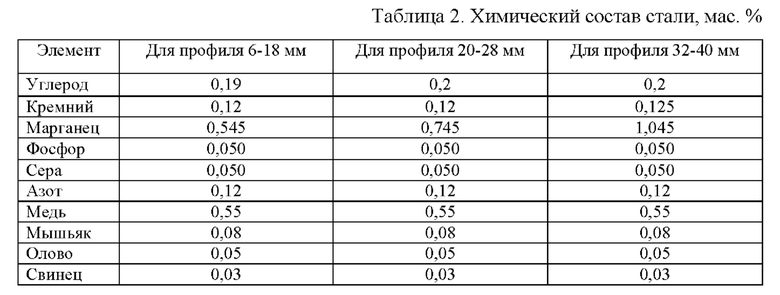

3.2.2. В итоге химический состав стали соответствовал составу, представленному в таблице 2.

Средний вес плавки составил 125 т.

4. Разлив стали и получение непрерывно литой заготовки (НЛЗ) для А550СК.

4.1. После получения металла с заданным химическим составом и заданной температурой стальковш с жидким металлом передается на машину непрерывной разливки (МНЛЗ).

4.2. Из стальковша жидкая сталь поступает в промежуточный ковш, из которого металл распределяется по пяти ручьям. Жидкая сталь по каждому ручью непрерывно поступает в водоохлаждаемый медный кристаллизатор, который задает квадратную форму слитка 150x150 мм.

4.3. Сформированный слиток поступает на газорезку для резки на мерные длины, согласно требования прокатного цеха для А550СК. Масса одного слитка составила 2,142 т.

4.4. После порезки на мерные длины (12100 мм), заготовка транспортировалась на шагающий холодильник, после чего на склад. Общее количество заготовок с одной плавки составило 60 штук.

5. Процесс изготовления стального проката.

5.1. Нагрев заготовок в нагревательной печи.

Заготовки загружаются в печь боком и нагреваются до температуры прокатки 1070°С в нагревательной печи с шагающей балкой. После нагрева до температуры прокатки заготовки выгружаются боком из нагревательной печи и подаются на прокатный стан при помощи рольганга. На выходе из печи производилось снятие окалины водой под высоким давлением.

5.2. Прокат на участке прокатного стана.

После гидросбива окалины, заготовка массой 2,132 т подается в прокатный стан. Производство сортового проката происходит в клетях.

6. Охлаждение раската на трассе термоупрочнения в водяных камерах.

7. Охлаждение арматуры на участке холодильника. Автоматическое, упорядоченное формирование и снятие слоев прокатных заготовок на выходе из холодильника обеспечивается системой пошагового цепного подъемного устройства, оснащенного магнитными элементами, осуществляющими передачу слоя заготовок кратной длины в уложенном состоянии на отводящий рольганг и на последующую систему летучей резки заготовок на мерную длину. Масса готовой заготовки составляет 2,068 т.

Ниже приведены результаты проведенных экспериментов полученной стали согласно данному изобретению.

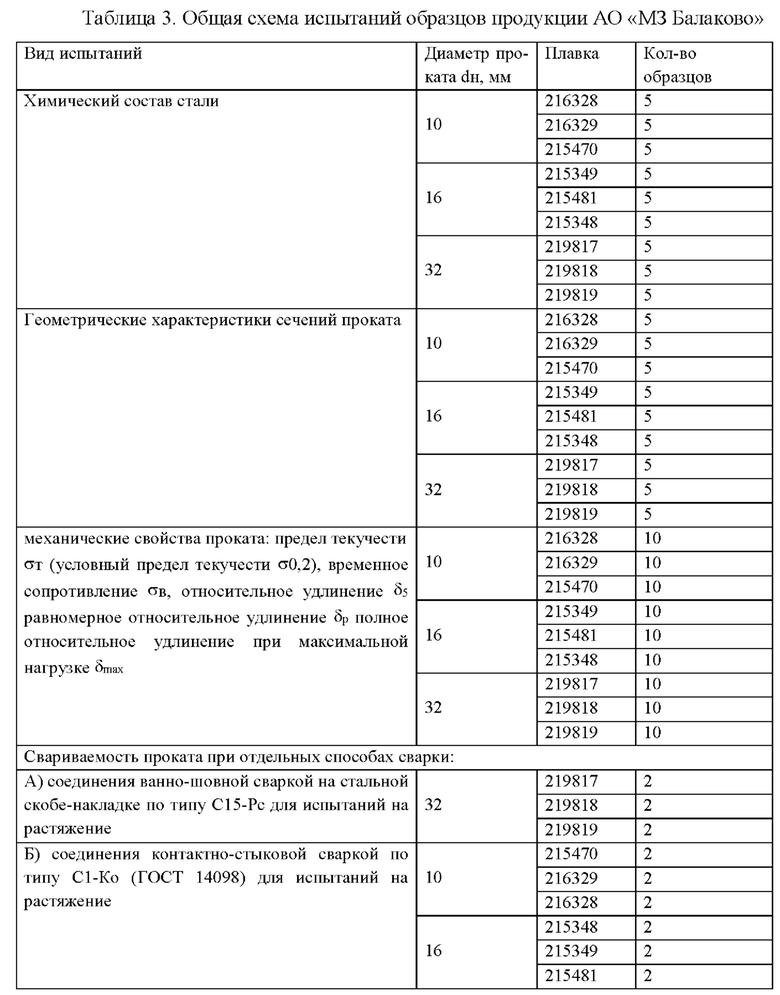

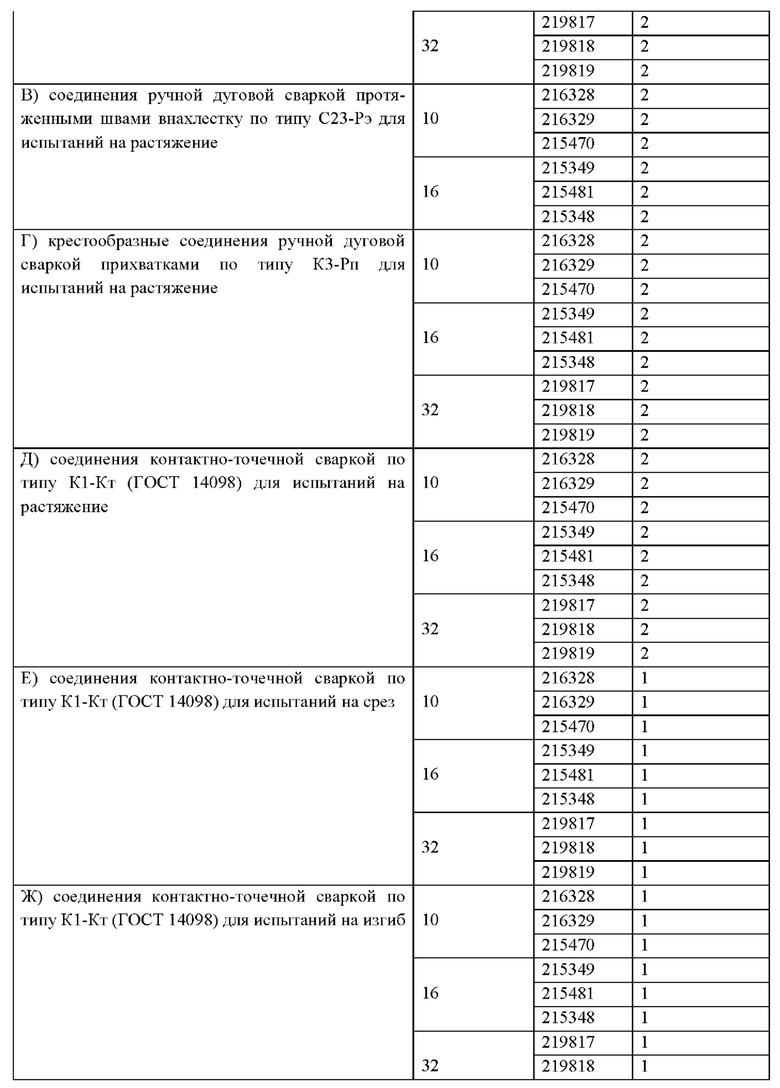

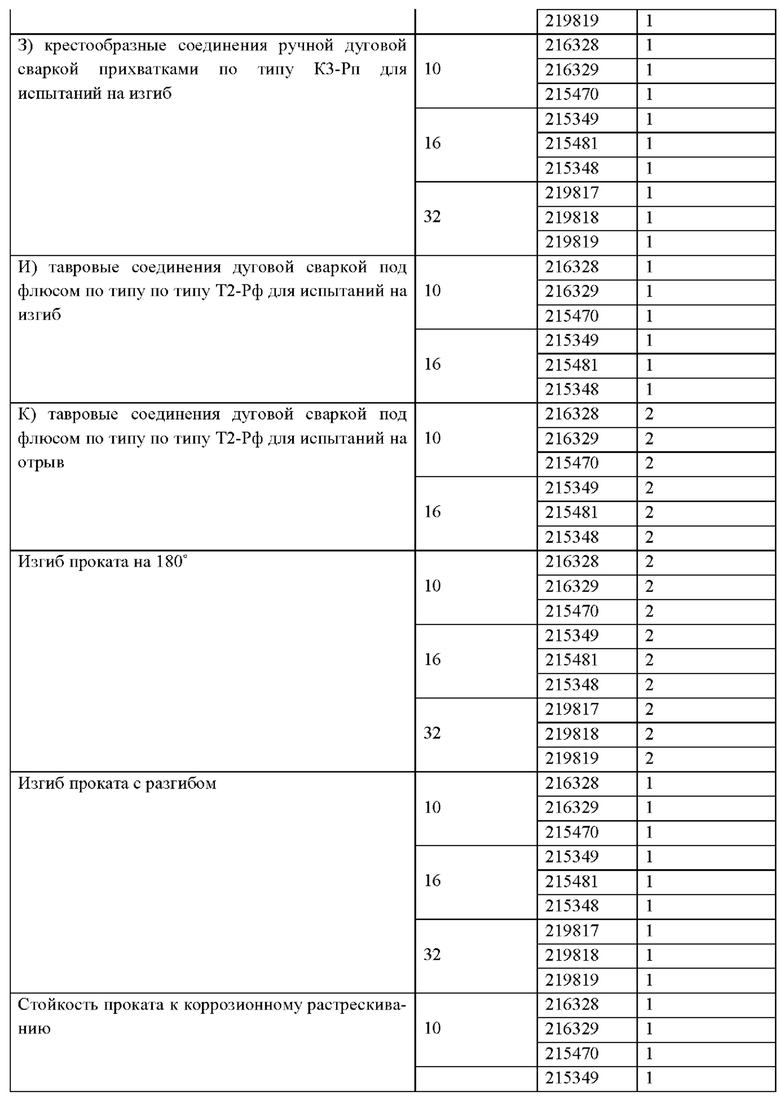

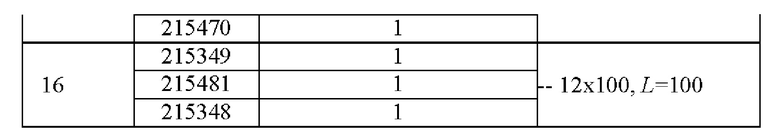

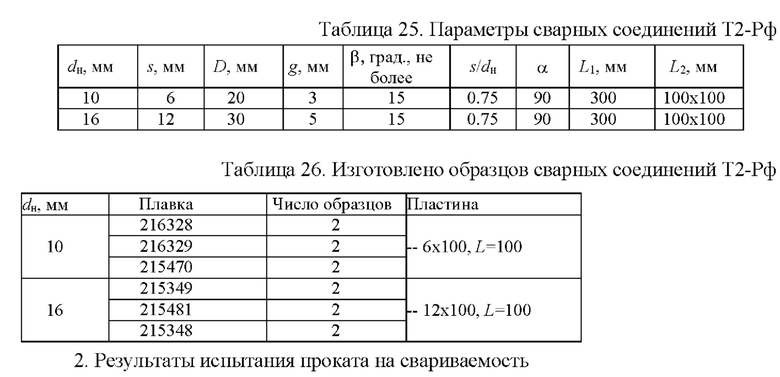

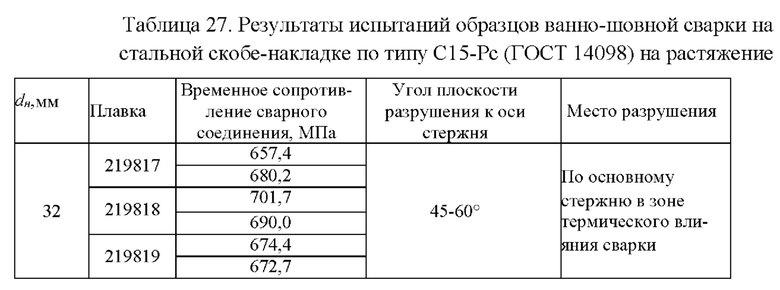

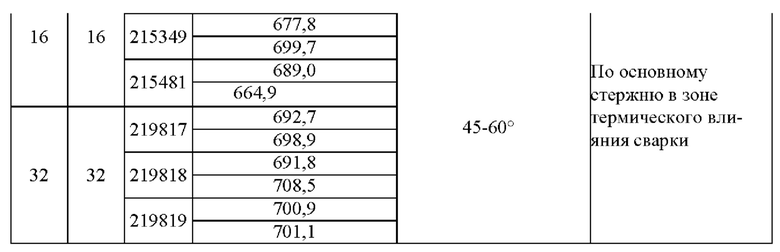

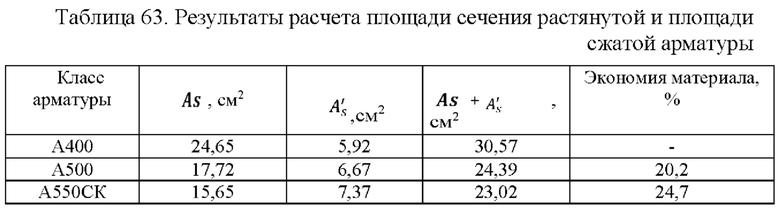

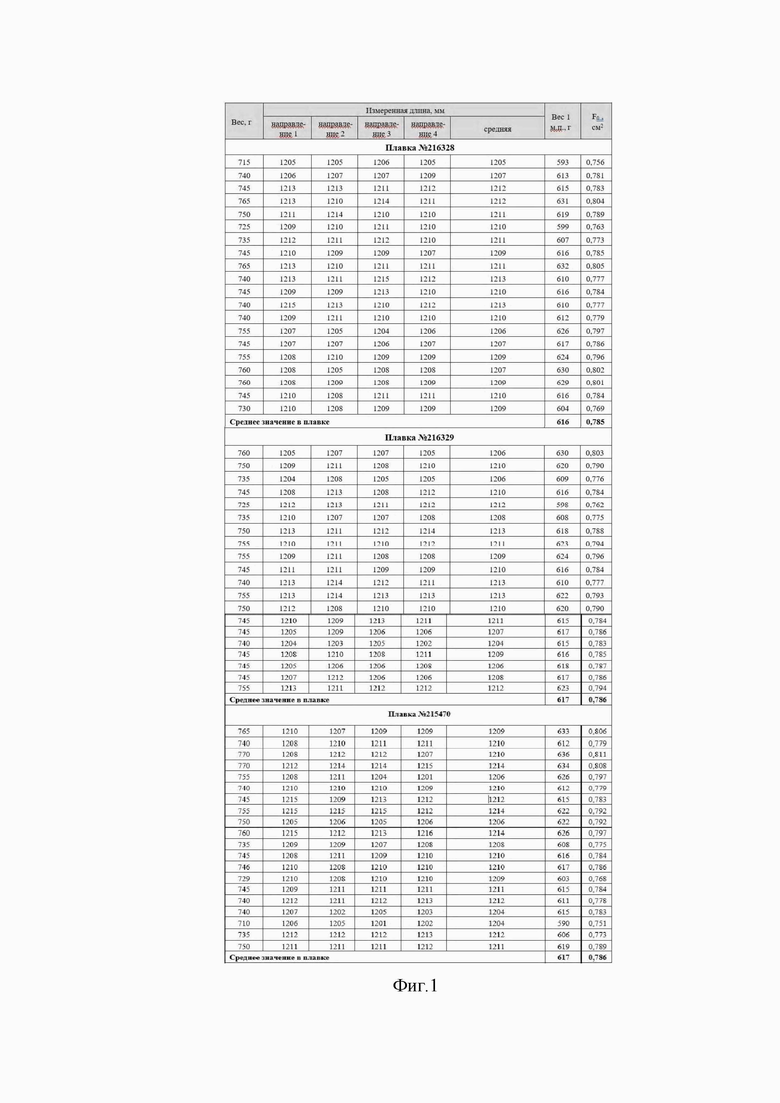

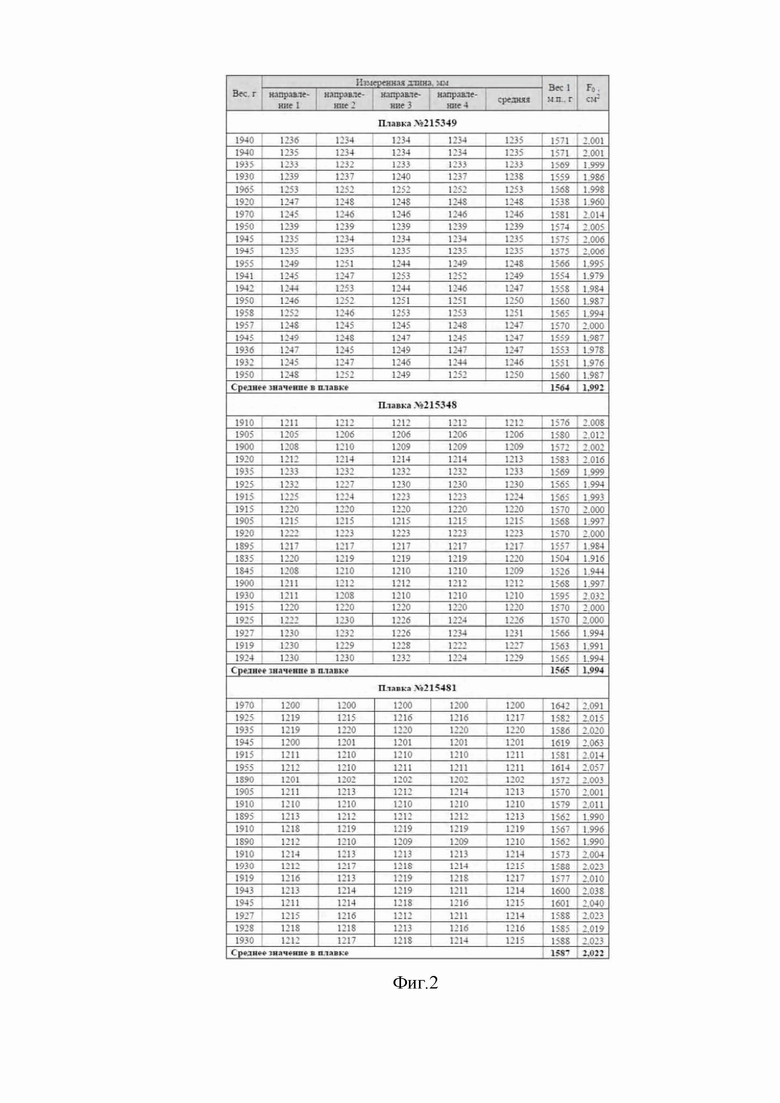

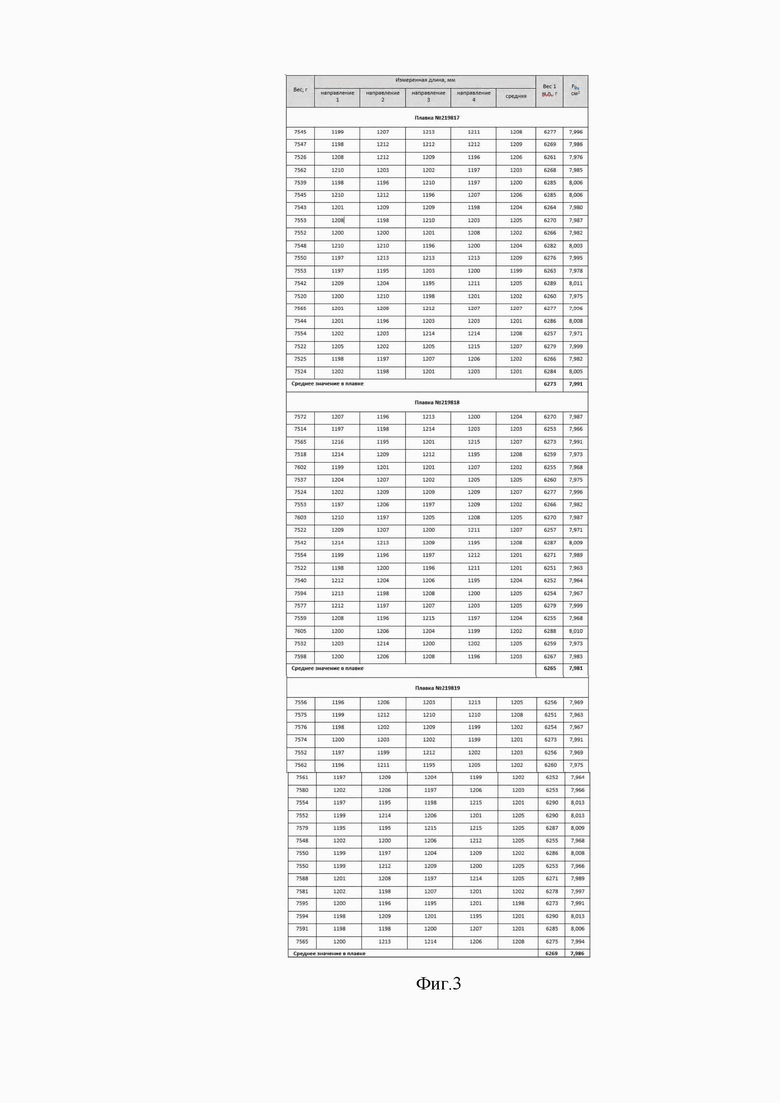

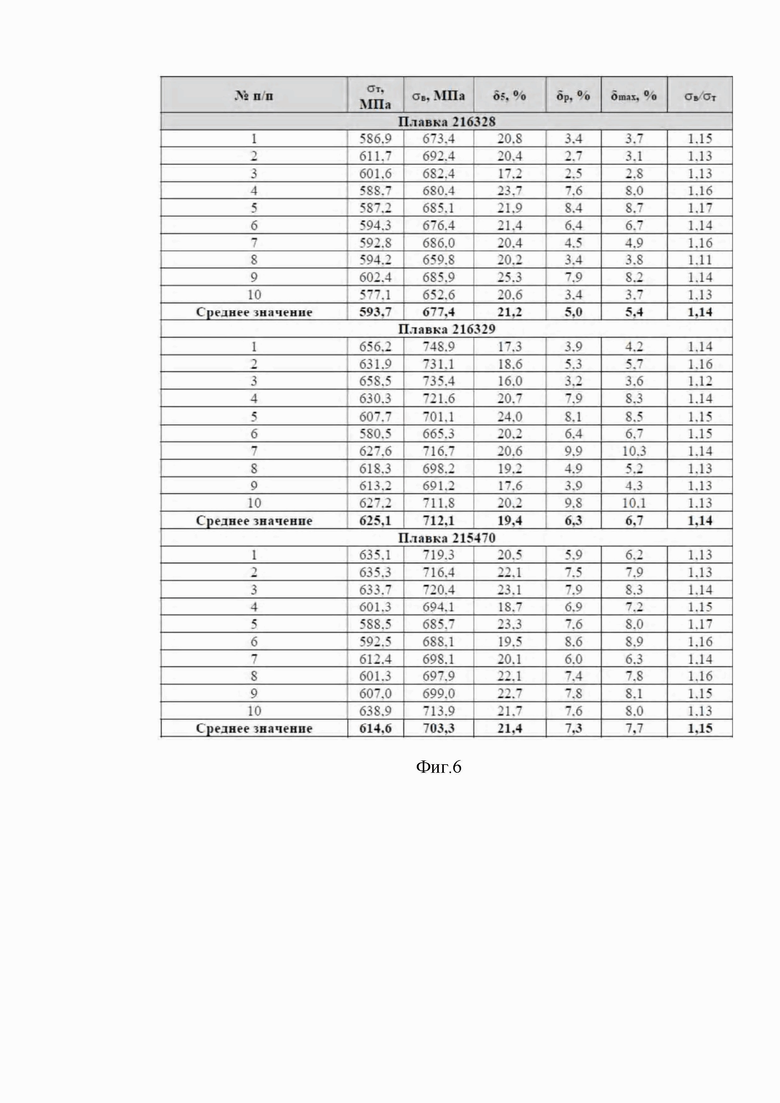

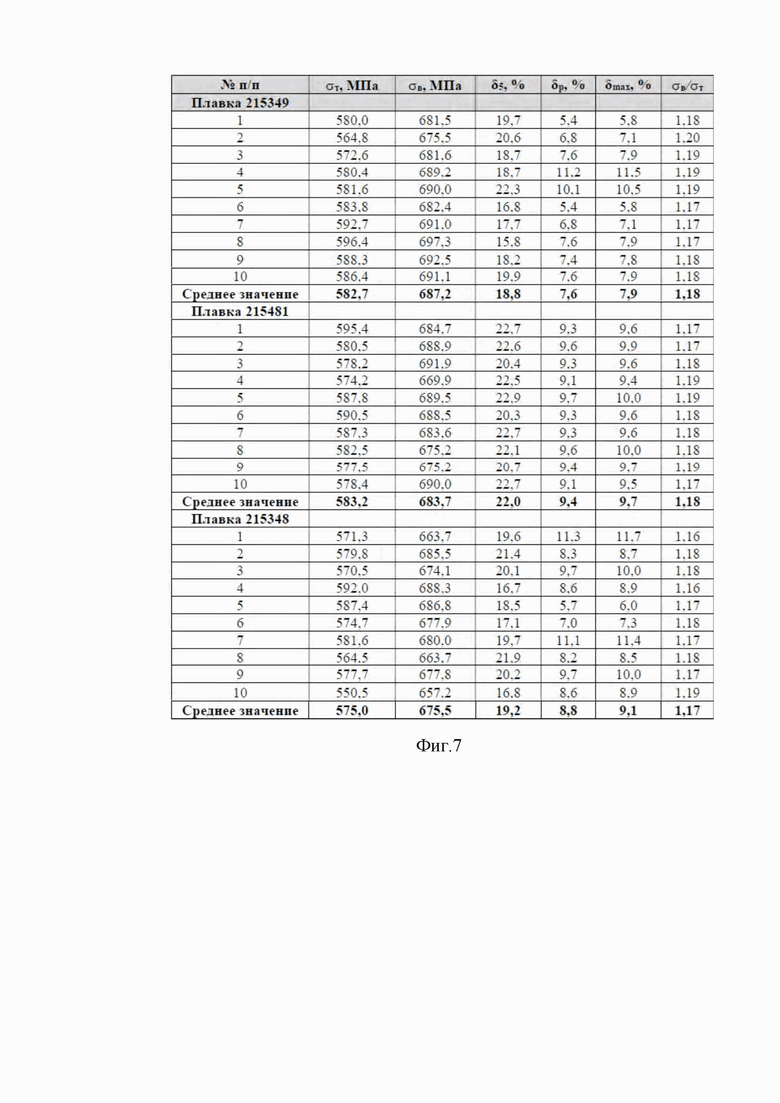

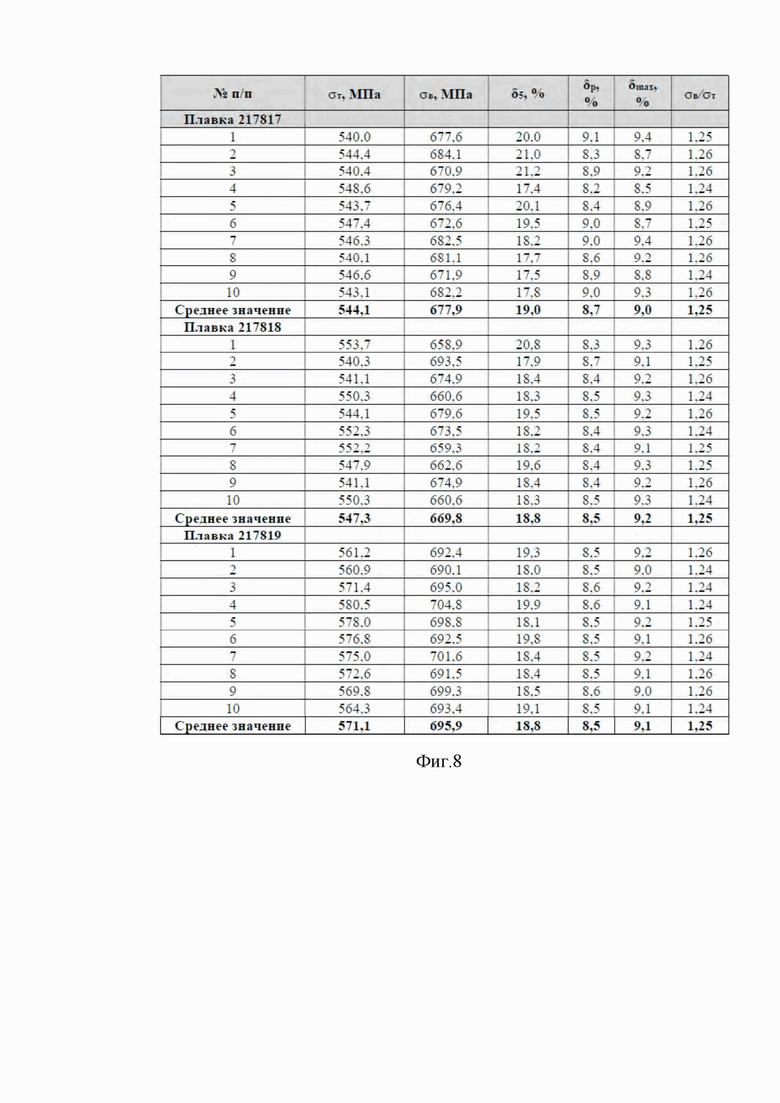

Образцы, подлежащие исследованию: арматурные стержни диаметром 10, 16, 32 мм (далее d10, d16 и d32 длиной 1,2 м). Плавка для d10 216328, 216329, 215470 (фиг. 1), для d16 215349, 215481, 215348 (фиг. 2) и для d32 219817, 219818, 219819 (фиг. 3).

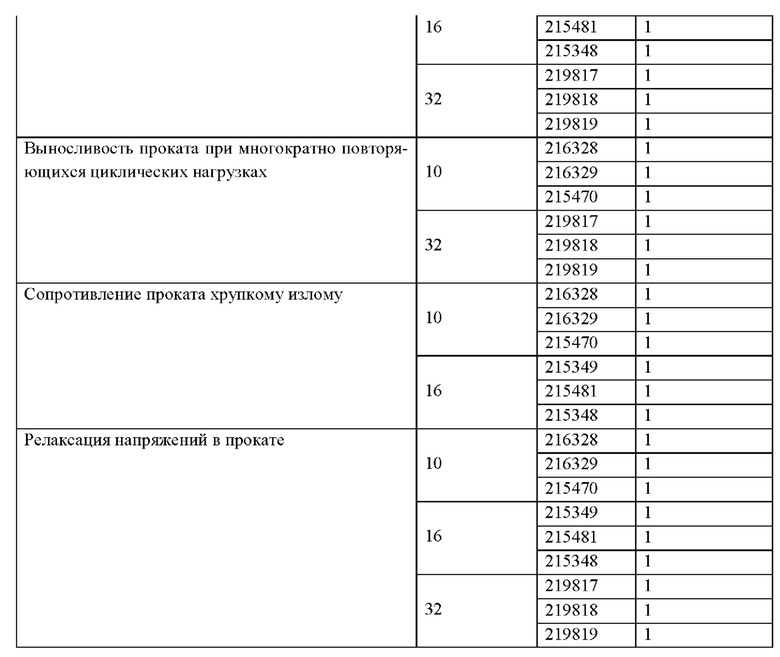

Общая схема испытаний образцов продукции АО «МЗ Балаково» представлена в табл. 3.

Испытания проведены Центром высоких технологий БГТУ им. В.Г. Шухова и аккредитованным испытательным центром «Центр коллективного пользования «Технологии и Материалы» НИУ БелГУ (г. Белгород). Метрологическое обеспечение проведения исследований:

- Линейка измерительная металлическая 0…1000 мм;

- Штангенциркуль ШЦ-1 -150 0,05;

- Универсальная разрывная машина WEW-600D с комплектом оснастки для испытания сварных соединений и изгиба проката d30-d200 мм;

- Универсальная испытательная машина РЭМ-600-А-1 -4;

- Спектрометр оптический эмиссионный FOUNDRY-MASTER;

- Спектрометр эмиссионный СПАС;

- Весы лабораторные электрические GX-6100; Шкаф сушильный ШС-80-01 МК СПУ;

- Преобразователь напряжения измерительный аналого-цифровой многоканальный DeweSOFT DEWE-43A.

1. Исследование химического состава стали АО «МЗ Балаково».

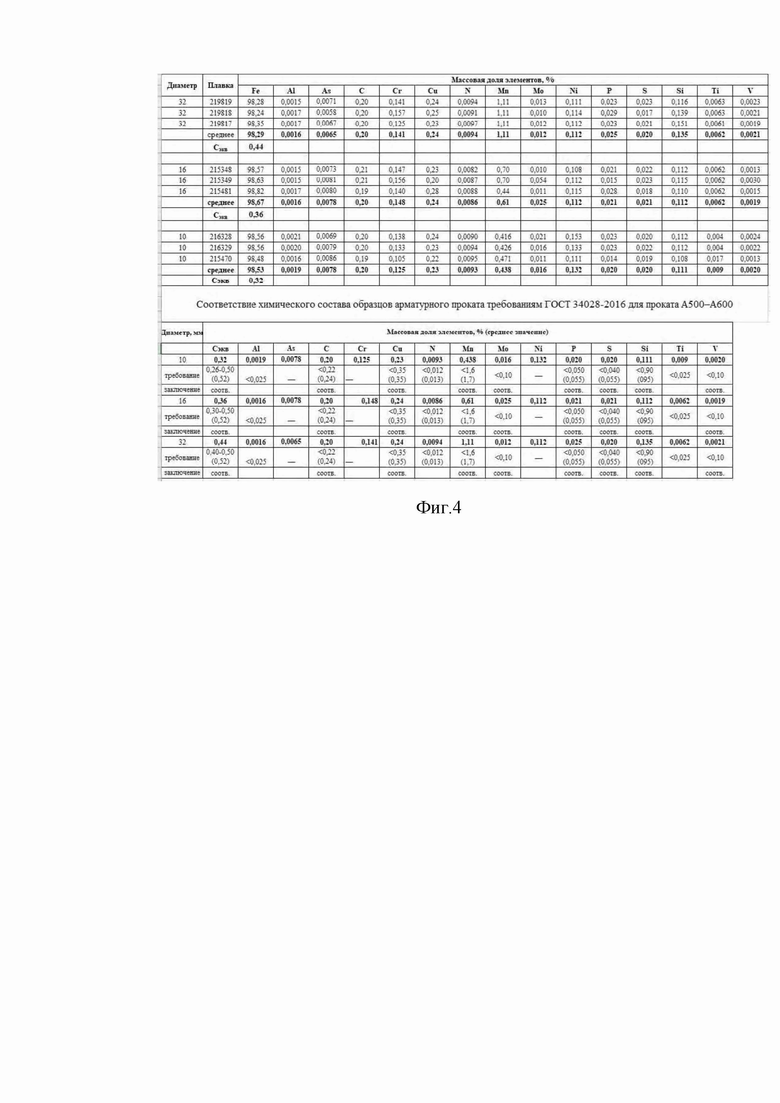

Исследования химического состава стали осуществлялись на эмиссионных спектрографах FOUNDRY-MASTER и СПАС. В соответствии с п. 5.4.1 ГОСТ 34028-2016 химический состав стали в готовом прокате А500-А600 должен соответствовать приведенному в табл. 4.

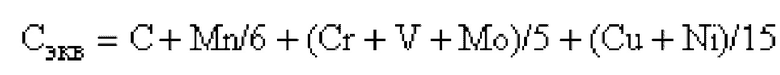

В соотв. с ГОСТ 36028-2016 для проката устанавливается углеродный эквивалент Сэкв, % - показатель свариваемости, установленное значение которого гарантирует отсутствие холодных трещин при сварке, выраженный в виде приведения к массовой доле углерода суммы массовых долей углерода, марганца, хрома, ванадия, молибдена, меди и никеля.

Величину углеродного эквивалента Сэкв рассчитывают по формуле п. 9.3 ГОСТ 34028-2016:

где С, Mn, Cr, V, Mo, Cu, Ni - фактическая массовая доля углерода, марганца, хрома, ванадия, молибдена, меди и никеля в готовом прокате, %.

Установленный химический состав стали проката по содержанию нормируемых элементов и углеродный эквивалент по плавкам представлены на фиг. 4. Установлено соответствие содержания химических элементов в стали исследуемого проката требованиям ГОСТ 36028-2016 для проката А500-А600.

Свариваемость исследуемого проката обеспечивается значением углеродного эквивалента, соответствующего п. 6.1.4.4 ГОСТ 36028-2016.

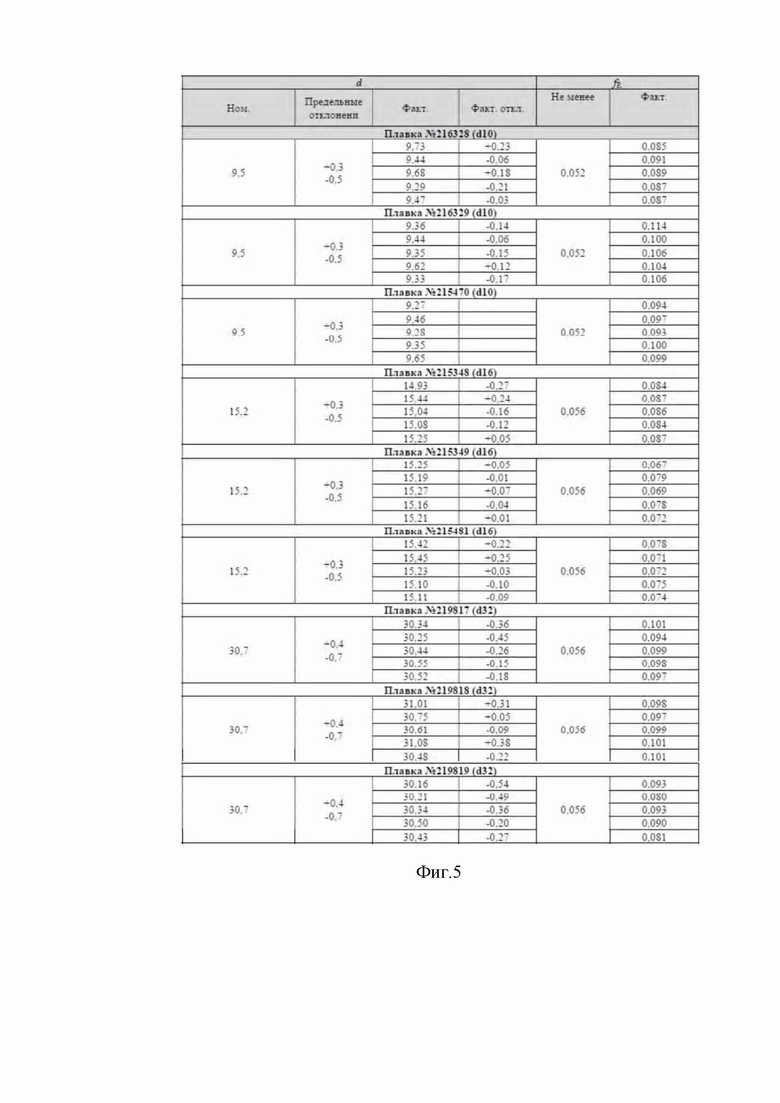

2. Исследования геометрических характеристик и механических свойств проката АО «МЗ Балаково».

2.1. Геометрические характеристики проката

Для исследования возможных отклонений параметров поперечного сечения были проведены выборочные измерения геометрических параметров периодического профиля арматуры, устанавливаемых п. 5.2 ГОСТ 34028-2016в части формы профиля 2ф, включая относительную площадь смятия поперечных ребер fR, определяемую по п. А.5 ГОСТ 34028-2016. Фактические размеры и отклонения геометрических параметров периодического профиля арматуры представлены на фиг. 5.

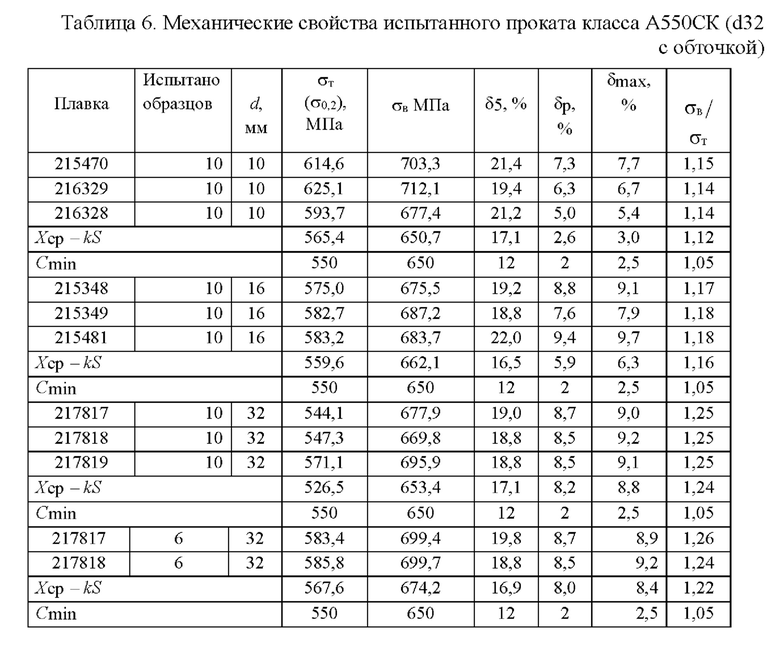

2.2. Механические свойства проката

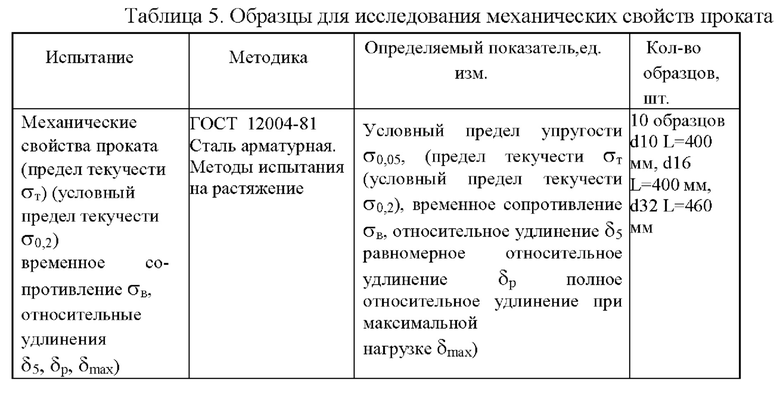

Для стального проката были проведены лабораторные исследования механических свойств в соответствии с ГОСТ 34028-2016 (табл. 5, в части проката класса А500-А600), для чего были изготовлены образцы, представленныев табл. 5.

Все исследуемые образцы были изготовлены из целых стержней исследуемого арматурного проката d10, d16 и d32. Образцы d10 и d16 (образцы №3, 4) изготавливались с необработанной поверхностью, образцы d32 (образцы №6) изготавливались обточенными цилиндрической формы с сохранением на головках поверхности проката, с соблюдением требований к форме, размерам и обработке рабочей части образцов по ГОСТ 1497.

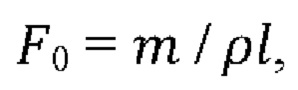

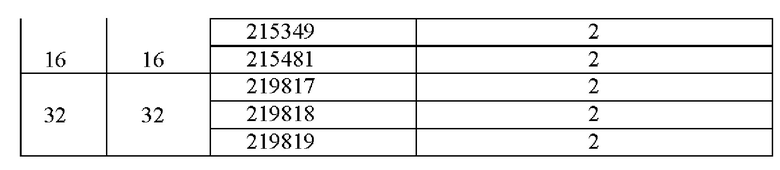

В основе определения прочностных и деформативных характеристик арматуры лежит методика, изложенная ГОСТ 12004-81 «Сталь арматурная. Методы испытания на растяжение». Начальная площадь поперечного сечения необработанных образцов арматуры периодического профиля вычислялась по формуле:

где m - масса испытуемого образца, кг;  - длина испытуемого образца, м; ρ - плотность стали, 7850 кг/м3.

- длина испытуемого образца, м; ρ - плотность стали, 7850 кг/м3.

Необработанные отрезки проката в состоянии поставки для испытаний (1,2 м) взвешивались и измерялись по длине (фиг. 1-3). Анализ результатов измерений подтверждает стабильность геометрических характеристик сечения и незначительные изменения площади поперечного сечения проката одного диаметра.

Механические свойства проката на изготовленных образцах от проката d10, d16 и d32 выполнялись в соответствии с ГОСТ 12004-81 на универсальных испытательных машинах WEW-600D и РЭМ-600-А-1.4.

Образцы проката, подлежащие определению механических свойств, размечались в пределах рабочей длины на интервалы по 10 мм волосяными насечками, не влияющими на локальную площадь и прочность сечения, устанавливались в захваты универсальной испытательной машины, конструкция которых исключала возможность проскальзывания и поворота концов образца и доводились до разрушения со средней скоростью нагружения, не превышающей 10 Н/мм2.

Во время испытания образцов проката фиксировались следующие механические свойства:

- предел текучести σт (условный предел текучести арматуры σ0,2) - по усилию растяжения, соответствующему появлению пластических деформаций в образце на диаграмме σ-ε или (при отсутствии площадки текучести) по усилию растяжения, соответствующему на диаграмме величине остаточной пластической деформации 0,2%. В соответствии с табл. 5 ГОСТ 34028-2016 предел текучести σт (условный предел текучести арматуры σ0,2) составляет 500 МПа (для проката А500) и 600 МПа (для проката А600);

- временное сопротивление σв - по усилию растяжения, соответствующему разрушению образца. В соответствии с табл. 5 ГОСТ 34028-2016 временное сопротивление σв составляет 600 МПа (для проката А500) и 700 Мпа (для проката А600);

- отношение фактических значений σв/σт (σ0,2). В соответствии с табл. 5 ГОСТ 34028-2016 σв/σт (σ0,2) для проката класса А500-А600 составляет не менее 1,05;

- относительное удлинение σ5 - относительное удлинение образца после разрушения, определяемое при начальной расчетной длине, равной 5d (п.3.1 ГОСТ 12004-81). В соответствии с табл. 5 ГОСТ 34028-2016 относительное удлинение σ5 составляет не менее 14% для проката класса А500 и не менее 12%) для проката класса А600;

- относительное равномерное удлинение δp - относительное удлинение образца после разрушения, определяемое вне участка разрыва на начальной расчетной длине, равной 100 мм (п.3.2 ГОСТ 12004-81). В соответствии с табл. 5 ГОСТ 34028-2016 относительное равномерное удлинение δp для проката класса А500-А600 составляет не менее 2%;

- полное относительное удлинение при максимальной нагрузке δmax - относительное удлинение образца после разрушения, определяемое суммированием остаточной деформации после разрушения образца δp с упругими деформациями при максимальной нагрузке σв/Eн (п.3.3 ГОСТ 12004-81). В соответствии с табл. 5 ГОСТ 34028-2016 полное относительное удлинение при максимальной нагрузке δmax для проката класса А500-А600 составляет не менее 2,5%.

В соответствии с п. 9.12.2. ГОСТ 34028-2016 для определения значений σв и σт (род) Для проката используют номинальную площадь поперечного сечения, приведенную в табл. 1 ГОСТ 34028-2016: 0,785 см2 для d10; 2,011 см2 для d16 и 4,909 см2 для d32 (обточенных до d25).

Испытания образцов производилось до тех пор, пока не набиралось установленное число анализируемых образцов, разрушающихся в пределах рабочей высоты образца. Характер разрушения образцов удовлетворительный, разрушение происходило в пределах необходимого для установления деформативных характеристик стали числа сантиметровых отметок по расчетной длине образца.

В соответствии с п. 8.14.3 ГОСТ 34028-2016 значения механических свойств проката при растяжении считают достоверными для всего объема производства за установленный период времени, если вероятные значения их величин

(обеспеченность Р=0,95 для σ0,05, σт (σ0,2), σв и σв/σт и Р=0,90 для δ5, δР, δmax), рассчитанные по формуле Хср - kS, не выходят за нижние (минимальные) значения параметров Сmin, установленных в табл. 5 ГОСТ 34028-2016.

Характеристики прочности, полученные по результатам испытаний механических свойств отдельных образцов (фиг. 6-8), определенные в среднем по плавкам и в виде минимальных значений в партии с обеспеченностью 0,95 (n=30, k=2,08) и 0,90 (n=30, k=1,66), позволяют удовлетворительно оценить стабильность свойств арматурного проката и его соответствие заявляемым классом характеристикам (табл. 5) в части проката d10 и d16. Отмечается снижение σт (σ0,2) менее 550 МПа для проката d32 плавок 217817 и 217818, что, предположительно, связано с неравномерным распределением механических свойств по сечению (глубине) проката d32 и испытанием обточенных образцов из него. С целью верификации этого предположения были выполнены повторные испытания образцов проката d32, выполненных без обточки, в количестве 6 штук от плавок 217817 и 217818. Характеристики прочности, полученные по результатам испытаний механических свойств образцов d32 без обточки, определенные в среднем по плавкам и в виде минимальных значений в партии с обеспеченностью 0,95 (n=12, k=2,45) и 0,90 (n=12, k=l,97), позволяют удовлетворительно оценить стабильность свойств арматурного проката и его соответствие заявляемым классом характеристикам (табл. 6) в части проката d32.

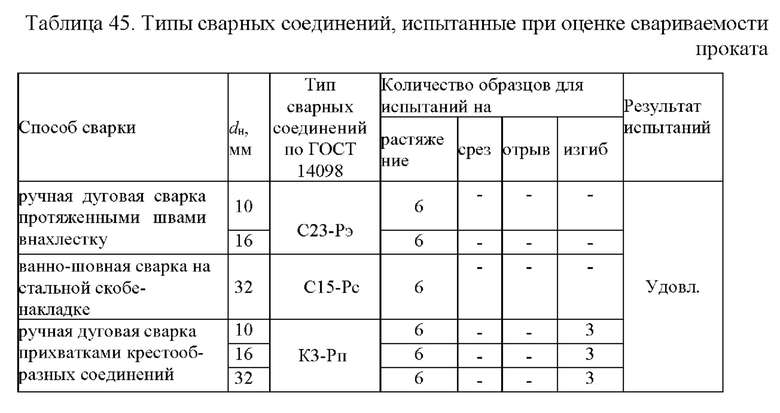

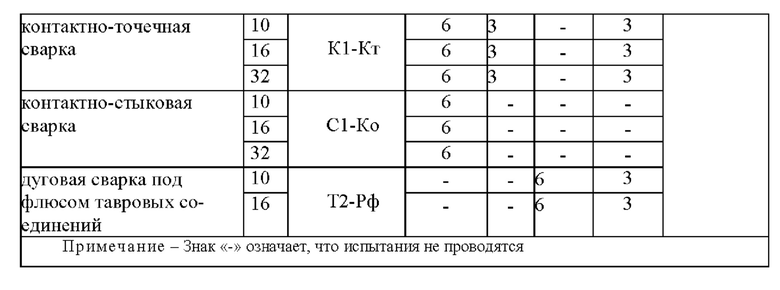

3. Свариваемость проката АО «МЗ Балаково» при отдельных способах сварки

В соответствии с п. Г.3.1 ГОСТ 34028-2016 испытаниям на свариваемость подвергают прокат минимального, среднего и максимального номинальных диаметров, прокат каждого номинального диаметра отбирают для испытаний от трех случайно выбранных плавок. В соответствии с п. 6.1.4.3 ГОСТ 34028-2016 прокат класса А500С-А600С гарантируется как свариваемый одновременным выполнением следующих требований:

- химическим составом стали по табл. 4 ГОСТ 34028-16 (требование обеспечено в соответствии с п. 1. Исследование химического состава стали);

- значением углеродного эквивалента (Сэкв) в готовом прокате согласно п. 6.1.4.4 ГОСТ 34028-2016 (требование обеспечено в соотв. с п. 1. Исследование химического состава стали);

- удовлетворительными результатами испытаний на растяжение, в соответствии с требованиями прил. Г ГОСТ 34028-2016.

3.1. Исследуемые образцы и типы сварных соединений

Контроль свариваемости (пригодности к сварке) проката соответствующего номинального диаметра проводят путем испытания широко применяющихся в строительстве и в наибольшей степени влияющих на механические свойства сварных соединений. Методы контроля и испытаний проката на свариваемость сварных соединений представлены в прил. Г ГОСТ 34028-2016. Испытаниям на свариваемость подвергают прокат минимального, среднего и максимального номинальных диаметров из набора диаметров (сортамента), производимого изготовителем - d10, d16 и d32. Прокат каждого номинального диаметра отбирают для испытаний от трех случайно выбранных плавок. В соответствии с изложенными требованиями были изготовлены и испытаны следующие образцы видов сварных соединений.

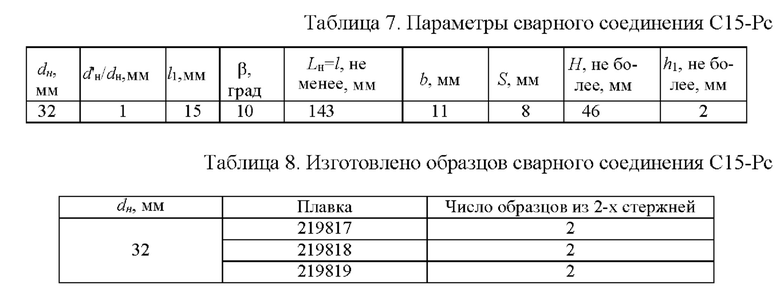

А) Образцы соединений ванно-шовной сваркой на стальной скобе-накладке по типу С15-Рс (ГОСТ 14098) для испытаний на растяжение (табл. 7-8). Фланговые швы, соединяющие скобу-накладку со стержнями, накладывались от краев в середину в шахматном порядке после полного остывания основного (ванного) шва. В соответствии с п. Г.4.2 ГОСТ 34028-2016 результаты испытаний на растяжение образцов стыковых соединений считают удовлетворительными, если разрушение происходит вне места сварки или при разрушении в области сварного соединения при временном сопротивлении не менее 600 МПа (для проката класса А500) и не менее 700 МПа (для проката А600). Разрушение в зоне сварного соединения должно быть пластичным, т.е. характеризоваться заметным сужением (типа «шейки»). Хрупкие разрушения (т.е. под углом 90° к оси стержня и без видимого сужения) не допускаются.

Б) Образцы соединений контактно-стыковой сваркой по типу С1-Ко (ГОСТ 14098) для испытаний на растяжение (табл. 9-10). Контактная стыковая сварка осуществлялась способом непрерывного оплавления без предварительного подогрева проката. В соответствии с п. Г.4.2 ГОСТ 34028-2016 результаты испытаний на растяжение образцов стыковых соединений считают удовлетворительными, если разрушение происходит вне места сварки или при разрушении в области сварного соединения при временном сопротивлении не менее 500 МПа (для проката класса А500) и не менее 600 МПа (для проката А600). Разрушение в зоне сварного соединения должно быть пластичным, т.е. характеризоваться заметным сужением (типа «шейки»). Хрупкие разрушения (т.е. под углом 90° к оси стержня и без видимого сужения) не допускаются.

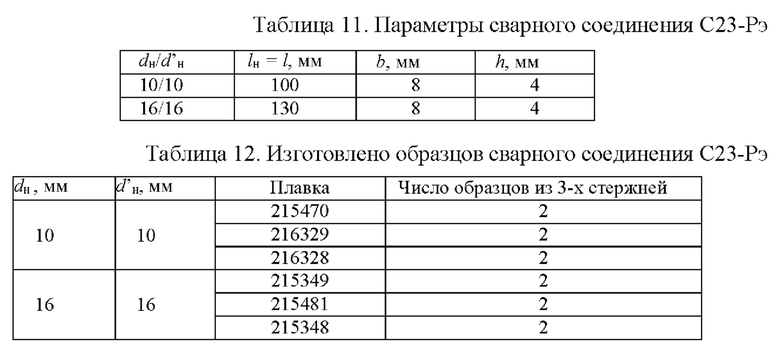

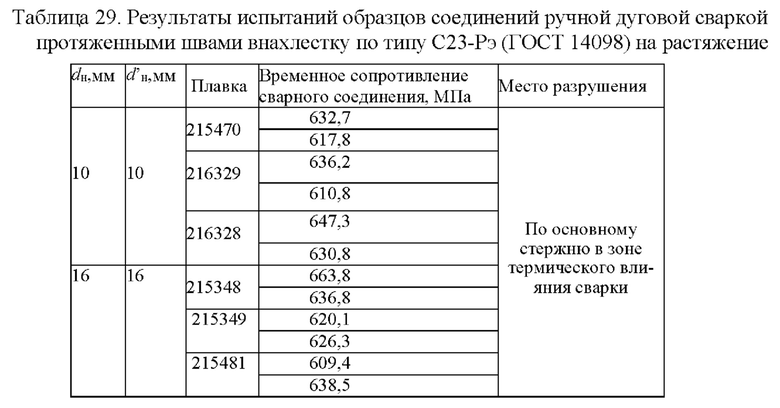

В) Образцы соединений ручной дуговой сваркой протяженными швами внахлестку по типу С23-Рэ (ГОСТ 14098) для испытаний на растяжение (рис. 5, табл. 11-12). Сварка осуществлялась наложением швов от краев в середину, каждый последующий шов накладывался после полного остывания предыдущего. В соответствии с п. 6.1.4.3. ГОСТ 34028-2016 результаты испытаний на растяжение считают удовлетворительными, если обеспечивается прочность сварных соединений, составляющая не менее 0,9 σв, (585 МПа) для проката классаА550.

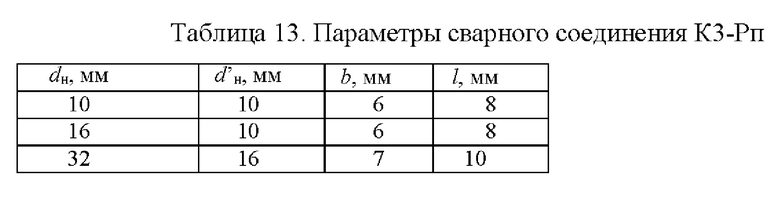

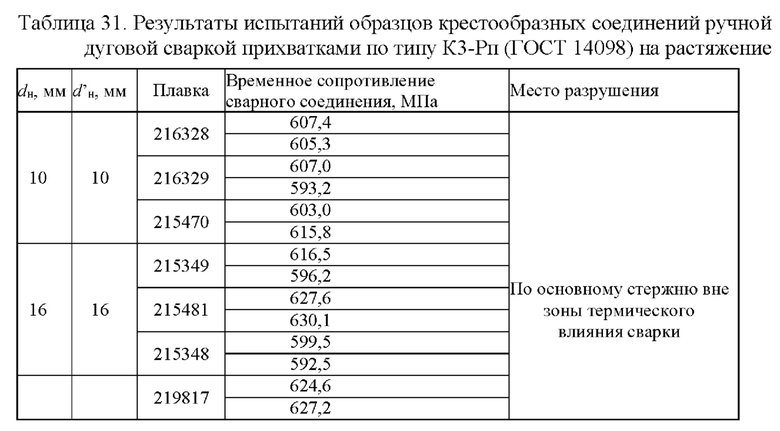

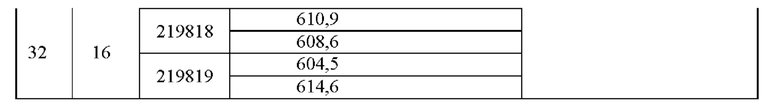

Г) Образцы крестообразных соединений ручной дуговой сваркой прихватками по типу К3-Рп (ГОСТ 14098) для испытаний на растяжение (табл. 13-14). В соответствии с п. 6.1.4.3. ГОСТ 34028-2016 результаты испытаний на растяжение считают удовлетворительными, если обеспечивается прочность сварных соединений, составляющая не менее 0,9 σв, (585 МПа для проката класса А550).

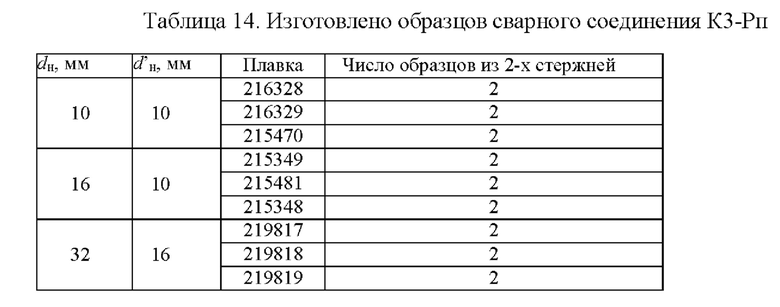

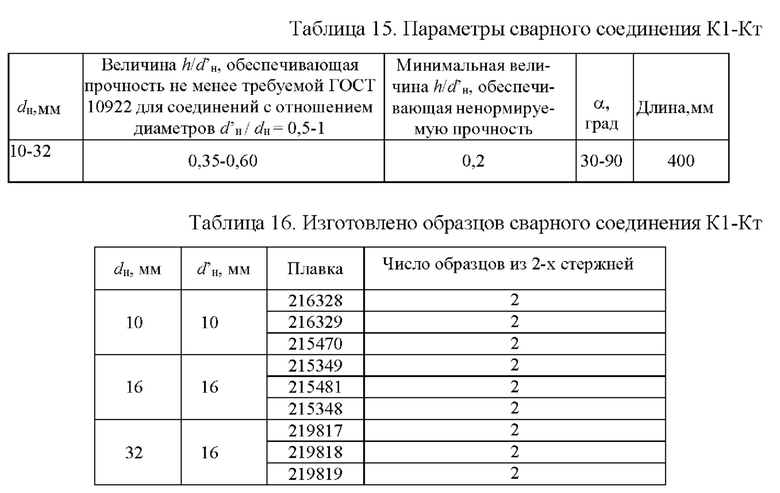

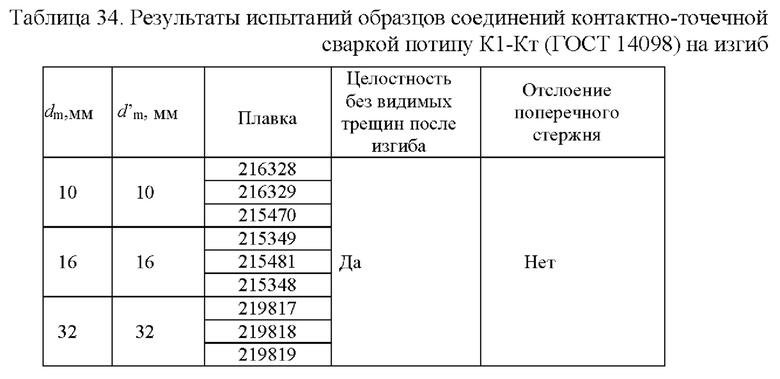

Д) Образцы соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) для испытаний на растяжение (табл. 15-16). В соответствии с п. 6.1.4.3. ГОСТ 34028-2016 результаты испытаний на растяжение считают удовлетворительными, если обеспечивается прочность сварных соединений, составляющая не менее 0,9 σв, (585 МПа) для проката класса А550.

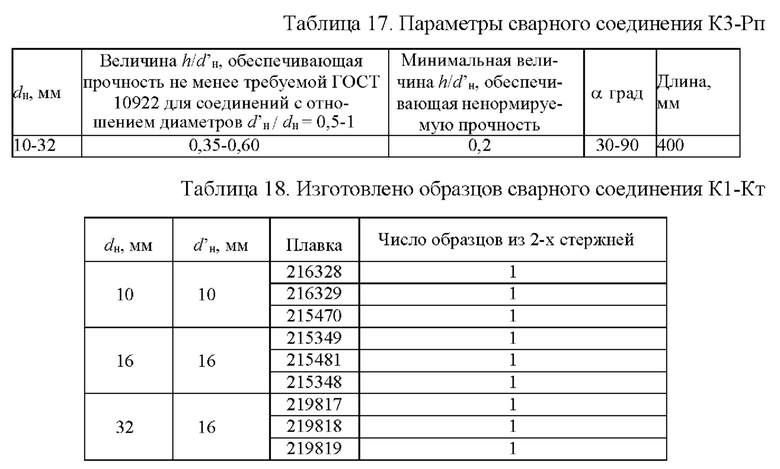

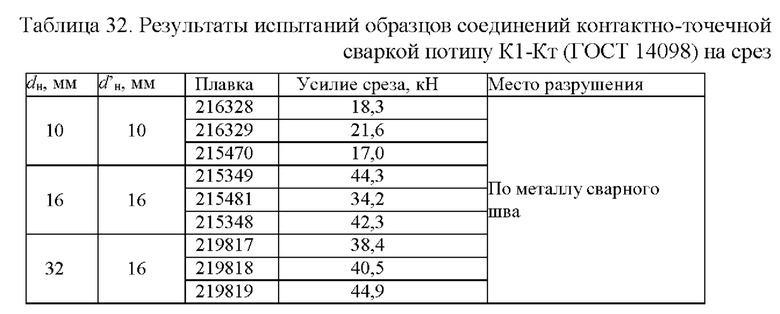

Е) Образцы соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) для испытаний на срез (табл. 17-18). Гарантия прочности крестообразных соединений контактно-точечной сваркой проката классов А500-А600 обеспечивается химическим составом по табл. 4 (требование обеспечено в соотв. с п. 1. Исследование химического состава стали) и удовлетворительными результатами испытаний на срез в соответствии с требованиями ГОСТ 34028-2016, прил. Г. В соответствии с п. Г.4.3 ГОСТ 34028-2016 результаты испытаний на срез крестообразных соединений считают удовлетворительными, если усилие среза составляет не менее 0,3 σт (σ0,2) Fн (13,0 кН для d10 и 33,2 кН для d16 (более тонких стержней соединений) проката класса А550).

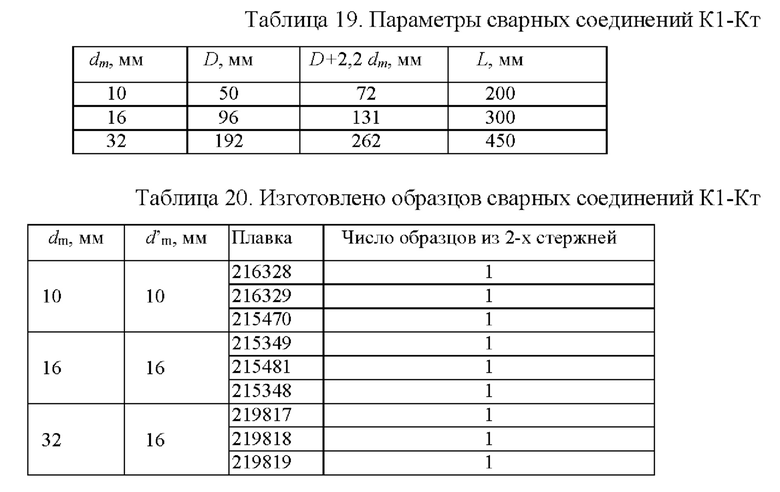

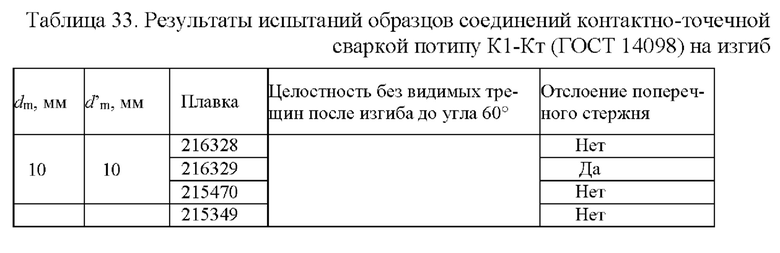

Ж) Образцы соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) для испытаний на изгиб (табл. 19-20). Гарантия прочности крестообразных соединений контактно-точечной сваркой проката классов А500-А600 обеспечивается химическим составом по табл. 4 (требование обеспечено в соответствии с п. 1. Исследование химического состава стали) и удовлетворительными результатами испытаний на изгиб в соответствии с требованиями ГОСТ 34028-2016, прил. Г. В соответствии с п. Г.4.5. ГОСТ 34028-2016 испытания на изгиб образцов крестообразных соединений осуществляют вокруг оправки диаметром/), равным 5dн при диаметре рабочего стержня до 12 мм включительно или 6dн при диаметре рабочего стержня более 12 мм. Поперечный стержень (меньшего диаметра) при испытаниях на изгиб располагается в зоне максимального изгибающего момента. В соответствии с п. Г.4.5.1 ГОСТ 34028-2016 результаты испытаний на изгиб соединений считают удовлетворительными, если до угла изгиба 60° образец не разрушился и не возникли видимые трещины. Отслоение поперечного стержня при испытаниях крестообразных соединений браковочным признаком не является.

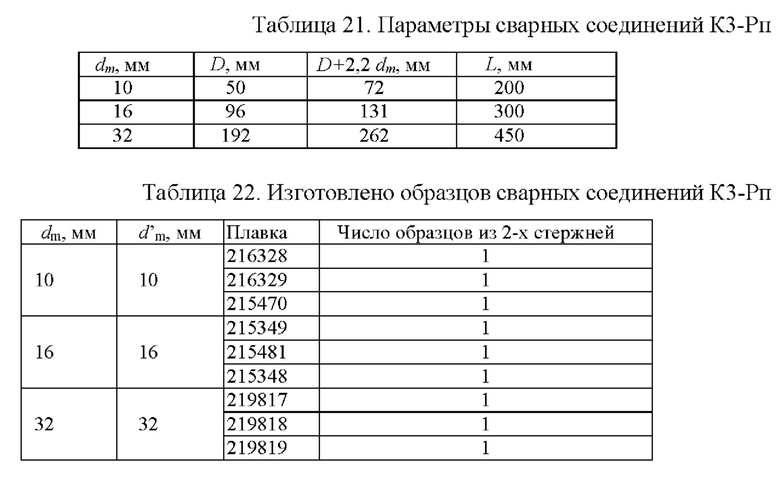

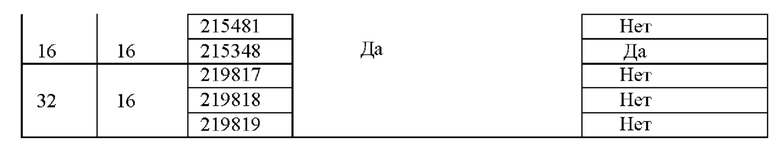

3) Образцы крестообразных соединений ручной дуговой сваркой прихватками по типу К3-Рп (ГОСТ 14098) для испытаний на изгиб (табл. 21-22). Гарантия прочности крестообразных соединений сваркой проката классов А500, А600 обеспечивается химическим составом по табл. 4 (требование обеспечено в соотв. с п. 1. Исследование химического состава стали) и удовлетворительными результатами испытаний на изгиб в соответствии с требованиями ГОСТ 34028-2016, прил. Г. В соответствии с п. ГАЗ. ГОСТ 34028-2016 испытания на изгиб образцов крестообразных соединений осуществляют вокруг оправки диаметром D, равным 5dн при диаметре рабочего стержня до 12 мм включительно или 6dн при диаметре рабочего стержня более 12 мм. Поперечный стержень (меньшего диаметра) при испытаниях на изгиб должен располагаться в зоне максимального изгибающего момента. В соответствии с п. Г.4.5.1 ГОСТ 34028-2016 результаты испытаний на изгиб соединений считают удовлетворительными, если до угла изгиба 60° образец не разрушился и не возникли видимые трещины. Отслоение поперечного стержня при испытаниях крестообразных соединений браковочным признаком не является.

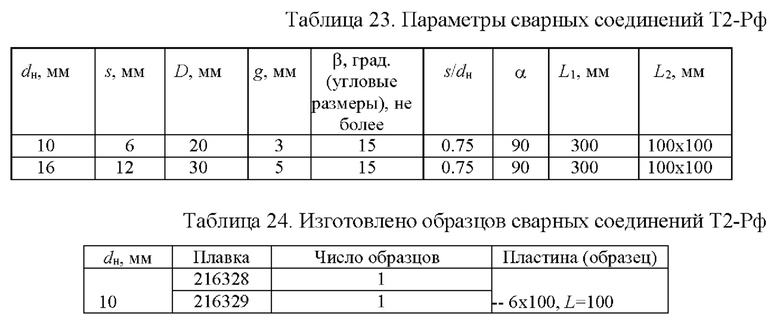

И) Образцы тавровых соединений дуговой сваркой под флюсом (по типу Т2-Рф) для испытаний на изгиб. Изгиб образцов тавровых соединений стержней с пластинами осуществляют вручную с помощью трубы, надеваемойна приваренный отрезок стержня (табл. 23-24). В соответствии с п. ГАЗ. 1 ГОСТЗ4028-2016 результаты испытаний на изгиб соединений считают удовлетворительными, если до угла изгиба 60° образец не разрушился и не возникли видимые трещины.

Пластина - это деталь толщиной s и размером 3dн к соединению Т2-Рф по ГОСТ 14098-2014, испытание которого на отрыв предусматривает испытание на свариваемость. Испытание удовлетворительно, если соединение разрушается при временном сопротивлении больше 550 МПа. Пластину изготавливали из стали С345, варили электродами Э50, соединение свариваемо.

К) Образцы тавровых соединений дуговой сваркой под флюсом (по типу Т2-Рф) для испытаний на отрыв. Отрыв образцов тавровых соединений стержней с пластинами осуществляется зажимом образца со стороны пластины в навесном фиксирующем захвате и растяжении до разрушения с контролем приложенного усилия (табл. 25-26). В соответствии с п. Г.4.4 ГОСТ 34028-2016 результаты испытания на отрыв тавровых соединений считают удовлетворительными, если полученные значения временного сопротивлениядля каждого испытанного образца составляют не менее 500 МПа (для прокатакласса А500) и не менее 600 МПа (для проката А600). При этом допускается разрушение испытуемых соединений как по арматуре на участке, расположенном в зоне термического влияния сварки, так и по зоне сплавления стержня с пластиной.

2. Результаты испытания проката на свариваемость

А) Образцы ванно-шовной сварки на стальной скобе-накладке по типуС15-Рс (ГОСТ 14098) в испытаниях на растяжение разрушались при временном сопротивлении соединения 657-702 МПа, превышающем 650 МПа (в табл. 27). Разрушение сварного соединения происходило по основному стержню в зоне термического влияния сварки, было пластичным, под углом 45-60° к оси стержня, характеризовалось сужением типа «шейки».

Б) Образцы контактно-стыковой сварки по типу С1-Ко (ГОСТ 14098) в испытаниях на растяжение разрушались вне места сварки или в области сварного соединения при временном сопротивлении соединения 663-708 МПа, превышающем 650 МПа (табл. 28). Разрушение сварного соединения происходило по основному стержню в зоне термического влияния сварки, было пластичным, под углом 45-60° к оси стержня, характеризовалось сужением типа «шейки».

В) Образцы соединений ручной дуговой сваркой протяженными швами внахлестку по типу С23-Рэ (ГОСТ 14098) в испытаниях на растяжение разрушались по основному стержню в зоне термического влияния сварки при временном сопротивлении соединения 610-660 МПа (табл. 29), превышающем 0,9 σв (585 МПа для проката класса А550).

Г) Образцы крестообразных соединений ручной дуговой сваркой прихватками по типу К3-Рп (ГОСТ 14098) в испытаниях на растяжение разрушались по основному стержню вне зоны термического влияния сварки при временном сопротивлении соединения 592-616 МПа (табл. 30), превышающем 0,9 σв (585 МПа для проката класса А550).

Д) Образцы соединений контактно-точечной сваркой по типу К1-Кт(ГОСТ 14098) в испытаниях на растяжение разрушались по основному стержню вне зоны термического влияния сварки при временном сопротивлении соединения 592-630 МПа (табл. 31), превышающем 0,9 σв (585 МПа для проката класса А550).

Е) Образцы соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) в испытаниях на срез, разрушились по металлу сварного шва при усилии среза 15,4-18,0 кН (d10), 37,0-41,0 кН (d16), что составляет не менее 0,3σт (σ0,2) Fн (13,0 кН для d10 и 33,2 кН для d16 как более тонкого стержнясоединения проката класса А550), табл. 32.

Ж) Образцы соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) в испытаниях на изгиб до угла 60° вокруг оправки диаметром 5dн-6dн (50 мм, 100 мм и 200 мм) с поперечным стержнем меньшего диаметрарасположенным в зоне максимального изгибающего момента сохранили целостность без видимых трещин (табл. 33). В отдельных случаях наблюдалось отслоение поперечного стержня, не являющееся браковочным признаком.

3) Образцы крестообразных соединений ручной дуговой сваркой прихватками по типу К3-Рп (ГОСТ 14098) в испытаниях на изгиб до угла 60° вокруг оправки диаметром 5dн-6dн (50 мм, 100 мм и 200 мм) с поперечным стержнем меньшего диаметра, расположенным в зоне максимального изгибающего момента сохранили целостность без видимых трещин (табл. 34) без отслоения поперечного стержня.

И) Образцы тавровых соединений дуговой сваркой под флюсом (по типу Т2-Рф) в испытаниях на отрыв в навесном фиксирующем захвате и растяжении до разрушения с контролем приложенного усилия разрушались в зоне сплавления стержня с пластиной при временном сопротивлении соединения 563-624 МПа (табл. 35), превышающем σв (550 МПа для проката класса А550).

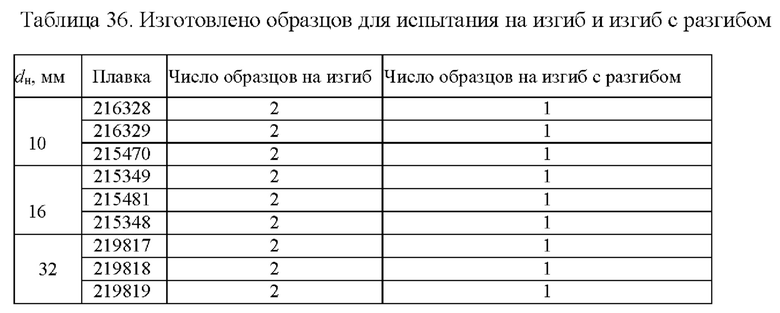

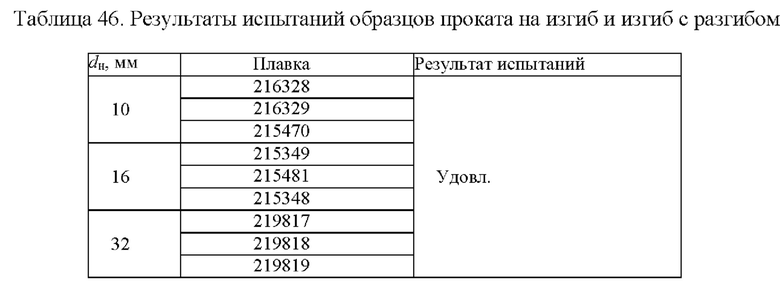

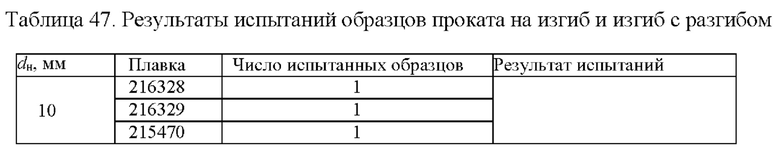

4. Испытания проката АО «МЗ Балаково» на изгиб и на изгиб с разгибом В соответствии с п. 5.7.2 ГОСТ 34028-2016 испытание на изгиб проката классов А500-А600 проводят в холодном состоянии поставки на угол 180° вокруг оправки диаметром 3dн (для проката до d16 включительно) и 6dн (для прокатасвыше d16).

В соответствии с прил. Б ГОСТ 34028-2016 испытание на изгиб с разгибом проводят на образцах с необработанной поверхностью. Испытание на изгиб с последующим разгибом (табл. 36) заключается в пластической деформации образца проката путем изгиба вокруг оправки максимального диаметра 5dн (для проката до d16 включительно), 8<iH (для проката до d25) и 10dн (для проката свыше d25) до достижения угла 90°, следующем старении по режиму(нагрев испытуемого образца до температуры 90-110°С, выдержка при данной температуре не менее 60 мин, охлаждение на спокойном воздухе при температуре 10-3 5°С) и разгибе под действием силы в направлении, противоположном первоначальному, до угла 20°.

По согласованию с изготовителем для испытаний на изгиб и изгиб с разгибом использовался комплект оправок диаметром 30-50 мм (для dl 0), 100 мм(для d16) и 200 мм (для d32). Приложение усилия изгиба и изгиба с разгибом осуществляли в универсальной разрывной машине WEW-600D, нагреваниеобразцов до температуры 90-110°С производили в сушильном шкафу ШС-80-01 МК СПУ.

В соответствии с п. 5.7.4 ГОСТ 34028-2016 после испытаний проката на изгиб или изгиб с разгибом на образцах не должно быть трещин и разрывов, видимых без применения увеличительных приборов. Результаты испытаний, проведенные на образцах удовлетворительные, указанных признаков разрушения на поверхности образцов не установлено.

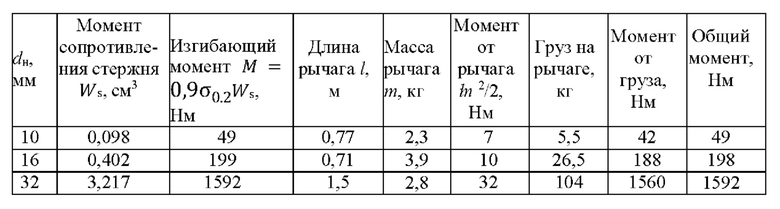

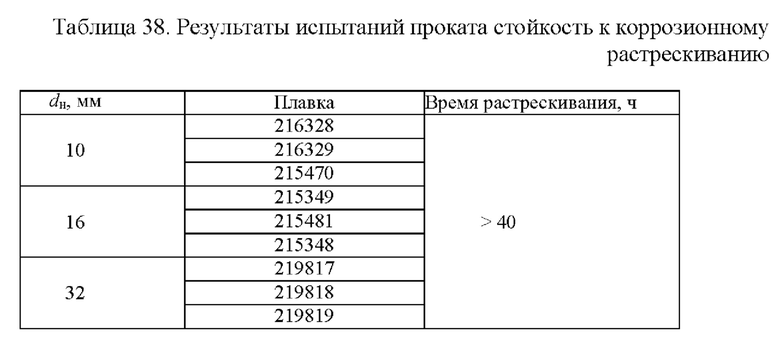

5. Стойкость проката АО «МЗ Балаково» к коррозионному растрескиванию С целью определения стойкость проката против коррозионного растрескивания - способности арматурного проката не разрушаться в течение заданного времени при совместном воздействии изгибающих или растягивающих напряжений и агрессивных сред, были проведены испытания проката d10, d16 и d32 по методике прил. Ж ГОСТ 34028-2016. Метод основан на выдержке нагруженных постоянной изгибающей нагрузкой образцов в горячем растворе азотнокислого кальция и аммония (600 массовых долей азотнокислого кальция и 50 массовых долей азотнокислого аммония в 350 массовых долях воды) и определении времени до их разрушения. Применяют рычажную установку консольного типа, обеспечивающую постоянно приложенную изгибающую нагрузку в течение всего периода испытаний с погрешностью не более 2%.

Испытания проводят на трех образцах, отобранных от проката в состоянии поставки. Длину образцов устанавливают с учетом того, что длина их контактирующей с раствором части должна быть не менее 200 мм.

Испытания проводят в растворе при температуре 98-100°С при напряжении в прокате 0,9 сто,2 (495 МПа для класса А550) со следующими параметрами прикладываемой нагрузки (табл. 37).

В соответствии с п. 6.1.7 ГОСТ 34028-2016 удовлетворительным результатом испытаний проката является обеспечение стойкости к коррозионному растрескиванию в течение 40 часов. Результаты испытаний проката стойкость к коррозионному растрескиванию представлены в табл. 38.

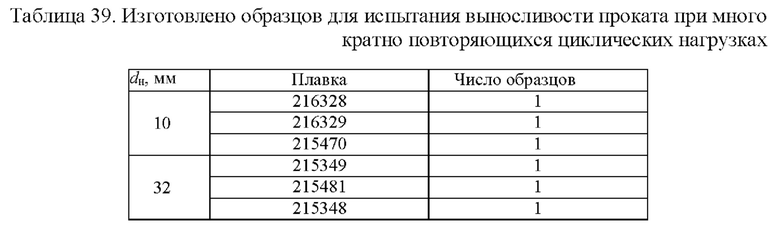

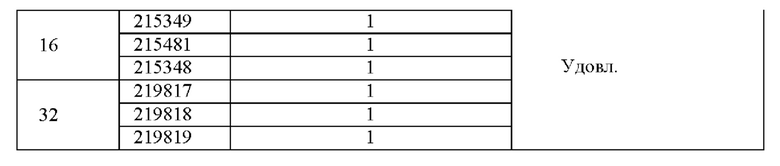

6. Выносливость проката АО «МЗ Балаково» при многократно повторяющихсяциклических нагрузках

С целью количественного определения способности проката периодического профиля сопротивляться разрушению при динамических воздействиях в цикле пульсирующего растяжения - выносливости при многократно повторяющихся циклических нагрузках, были проведены испытания на образцах цилиндрической формы, изготовленных из проката d10 и d32 по ГОСТ 25.502-79. Для испытаний отобраны образцы проката минимального и максимального диаметров из набора диаметров (сортамента), производимого изготовителем, по три образца каждого диаметра, от случайно выбранных плавок стали (табл. 39).

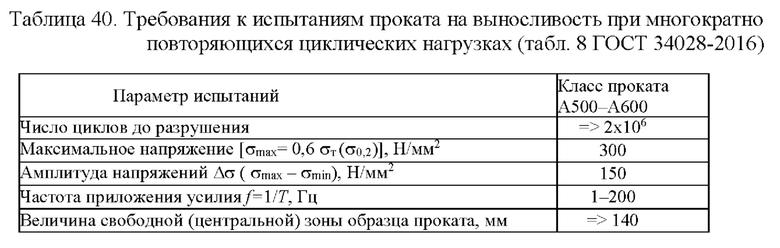

Испытания проводили на гидравлической испытательной машине Instron 5882 с пульсатором и контролем усилий при частоте приложения нагрузки f до 200 Гц. Испытания образцов продолжались до 2 млн циклов нагрузки или до обрыва образца, который должен располагаться по длине образца на расстоянии не менее 2dн от захватных приспособлений. В соответствии с п. Е.5 ГОСТ 34028-2016 прокат признается соответствующим требованиям по выносливости, если все испытуемые образцы выдерживают 2 млн циклов примногократно повторяющихся циклических нагрузках в соответствии с табл. 40.

Испытания осуществлялись при соблюдение следующих условий:

- нормальная температура и влажность по ГОСТ 15150

- вид нагружения - мягкий;

- база испытаний - 2 млн. циклов;

- максимальное напряжение цикла - 300,0 МПа;

- размах напряжений цикла - 150,0 МПа;

- частота приложения усилия - 20 Гц;

Результаты испытаний на выносливость представлены в табл. 41.

Результаты испытаний на выносливость считаются удовлетворительными для всего арматурного проката d10 и d32, отмеченных плавок. Испытанные образцы выдержали испытание в 2 млн. циклов максимального-минимального напряжения 0,6 σт (суод) без разрушения.

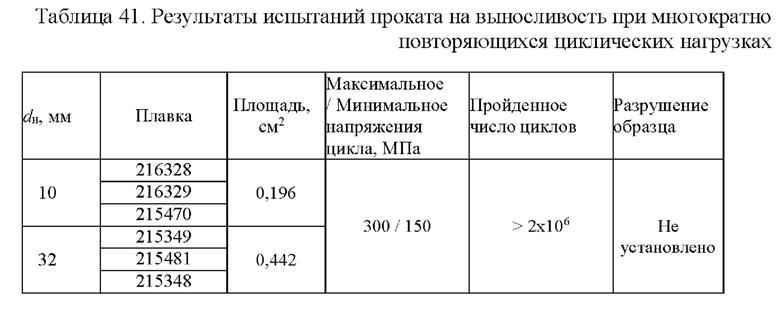

7. Релаксация напряжений в прокате АО «МЗ Балаково» С целью определения количественных показателей вероятного самопроизвольного снижения напряжений в прокате при сохранении им неизменной величины общей деформации были проведены испытания на релаксацию напряжений. Испытания на релаксацию напряжений при растяжении проводились на цилиндрических образцах в соответствии с ГОСТ 26007, изготовленных из проката d10 (без обточки), d16 и d32 (обточенных до требующихся размеров рабочей и фиксирующих зон).

В соответствии с п. 6.2.7.1 релаксация напряжений при температуре 10-35°С не должна превышать 4% за 1000 ч при начальном усилии Psp, создающем в образце напряжения осевого растяжения, не менее 70% нормируемого минимального значения временного сопротивления (σв), составляющего величину 455 МПа (при σв=650 МПа для проката класса А550). При этом для испытываемого проката условный предел упругости σ0,02 должен быть не менее 85% от нормируемого минимального значения предела текучести σт (σ0,2) (требование обеспечено в соответствии с п. 2.2. Механические свойства проката).

Испытания осуществляли натяжением образцов на стальную обойму, обеспечивающую воздействие на образец постоянной статической растягивающей нагрузки, соответствующей методике испытаний. Монтаж обоймы осуществлялся при двукратном нагружении-разгружении в планируемом диапазоне усилий в разрывной универсальной машине WEW-600D, обеспечивающем плотное примыкание элементов, исключающее появление дополнительных кроме осевого растяжения усилий в испытываемом образце. Поперечное сечение элементов обоймы обеспечивает пренебрежительно малые деформации в ней в процессе испытаний, существенно не влияющие на деформации испытываемых образцов. Для фиксации изменений напряженийв образце у срединного сечения на зашлифованные участки рабочей зоны наклеивались по два (основной и контрольный) тензодатчика КФ4 с базой 5 мм и сопротивлением 100 Ом, непрерывный съем показаний которых в дальнейшем производился измерительным аналого-цифровым многоканальным преобразователем напряжения DEWESOFT DEWE-43A.

Приложение к образцам начального расчетного усилия Psp>35,7 кН, создающего в рабочей зоне образца d10 (F=0,785 см2) напряжения не менее 455 МПа осуществлялась предварительной установкой образца в обойму и вы-пуском торцов на глубину 25 мм в цилиндрические резьбовые обоймы соответствующего диаметра, устанавливаемые с образцом в захваты универсальной разрывной машины WEW-600D. Начальное натяжение образца осуществлялось приложением в машине расчетной растягивающей нагрузки со скоростью, не превышающей 300 МПа/мин, выдержкой под приложенной нагрузкой в течении 5 минут, первичным затягиванием фиксирующих торцевых гаек на резьбовых частях образца, снятием нагрузки с одновременным восстановлением показаний тензодатчиков регулируемой затяжкой гаек до значений, больших чем при приложении расчетной нагрузки в машине. Трение гаек призатяжке о торцевые пластины обоймы исключалось установкой под торцевые гайки упорных подшипников SKF 51206 несущей способностью по статичной нагрузке 51 кН и коэффициентом трения скольжения 0,013. Возможные отклонение от параллельности плоскостей торцевых гаек и исключение связанных с этим изгибных напряжений в исследуемом образце обеспечивалось установкой под одну из торцевых гаек латунной муфты, толщина стенок и качество обработки контактных поверхностей которой обеспечивало максимально равномерное распределение растягивающих напряжений в рабочей зоне испытываемого образца. Латунная муфта использовалась также в качестве места установки контрольного тензодатчика, обеспечивающего дополнительные сведения о текущих деформациях системы. Перед установкой испытываемых образцов проверялись фиксирующие свойства обоймы на оснащенных тензодатчиками образцах проката, устроенных аналогично испытываемым, показавшие сохранение постоянной длины в зафиксированном в обойме образце в пределах приемлемой погрешности испытаний.

Натянутые начальным усилием растяжения образцы в фиксирующих обоймах размещали для дальнейшего съема показаний в сухом, теплом пространстве в нормальных температурно-влажностных условиях. Падение начального усилия натяжения вследствие развивающихся в прокате процессоврелаксации измеряли через следующие интервалы времени после достижения начальной растягивающей нагрузки -1,3,6, 10, 30 мин, 1, 2, 4, 5, 6 часов, 1,2,3 суток итак далее до достижения 336 часов (14 суток) наблюдений. Результаты измерений показаний тензодатчиков, фиксирующих изменение напряжения по длине рабочей зоны образца представлены в табл. 42.

Динамика изменений показаний тензодатчиков, фиксирующих изменение напряжения по длине рабочей зоны образца, полученная в период 1 мин-336 часов после приложения к образцам начального растягивающего усилия имеет выраженный затухающий характер и указывает на то, что по истечении 1000 ч. общие изменение напряжений в образцах, характеризующие свойствастали к релаксации напряжений не превысят 4%.

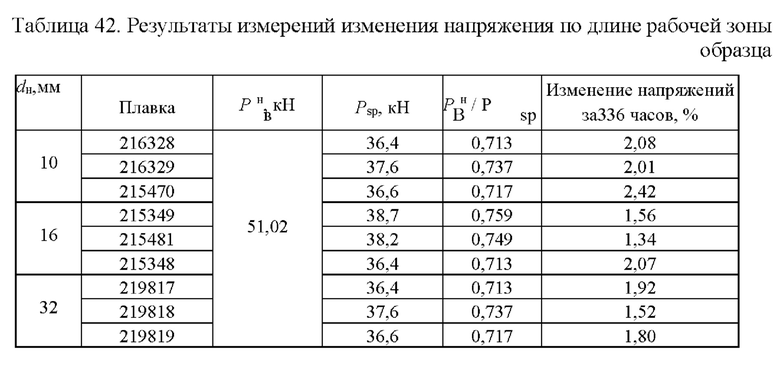

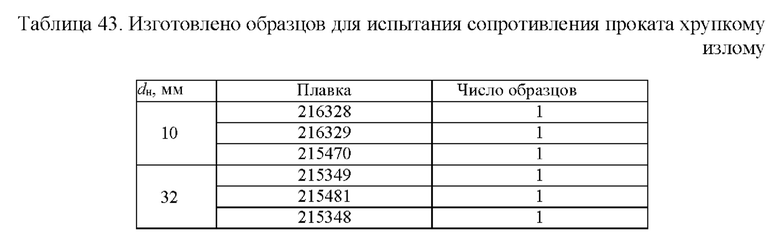

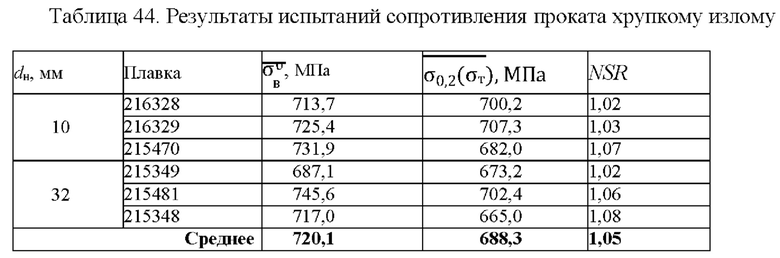

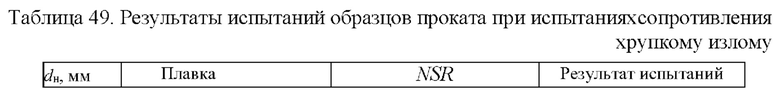

8. Сопротивление проката АО «МЗ Балаково» хрупкому излому

Определение сопротивления хрупкому излому проводят испытанием образцов арматурного проката с V-образным надрезом и без надреза на растяжение по ГОСТ 12004 при температуре минус 100°С. Испытаниям подвергалисьпо одному образцу d10 и d32 от каждой плавки (табл. 43).

Испытания осуществлялись на гидравлической испытательной машине Instron 5882, оборудованной навесной климатической камерой на жидком азоте, обеспечивающей равномерное охлаждение образца в рабочей зоне, отсутствие агрессивного воздействия окружающей среды на образец и контрольтемпературы с погрешностью не более 2°С. V-образный надрез (концентратор), наносился на поверхности образцов в срединном сечении рабочей зоны,выполнялся глубиной 0,95-1,05 мм и располагался приблизительно на равном расстоянии от захватов испытательной машины.

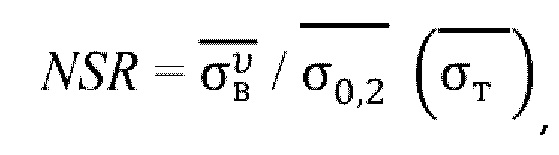

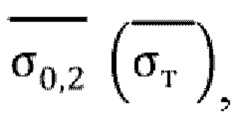

Определяемый испытанием параметр - коэффициент чувствительностипроката к надрезу NSR определяется по формуле:

где  - среднее значение временного сопротивления, определенное по результатам испытаний на растяжение образцов проката с V-образным надрезом при температуре минус 100°C;

- среднее значение временного сопротивления, определенное по результатам испытаний на растяжение образцов проката с V-образным надрезом при температуре минус 100°C;

среднее значение условного (физического) предела текучести,

среднее значение условного (физического) предела текучести,

определенное по результатам испытаний на растяжение образцов проката без V-образного надреза при температуре минус 100°С Результаты испытаний сопротивления проката хрупкому излому представлены в таблице 44.

9. Общие выводы по результатам исследования проката АО «МЗ Балаково»

9.1. Химический состав стали

Химический состав стали представленных образцов арматурного проката соответствует установленному ГОСТ 34028-2016 для проката А500-А600. Свариваемость проката обеспечивается углеродным эквивалентом Сэкв по п. 6.1.4.4 ГОСТ 34028, что соответствует классификационной характеристики С.

9.2. Геометрические характеристики проката

Фактические размеры и отклонения геометрических параметров периодического профиля исследуемого проката находятся в пределах установленных отклонений, соответствуют общим требованиям к контролируемым геометрическим параметрам периодических профилей, устанавливаемых п. 5.2 ГОСТ 34028-2016 в части формы профиля 2ф. Относительная площадь смятия поперечных ребер  определяемая по п. А.5 ГОСТ 34028-2016, составляет величину не ниже 0,052 (для d10) и не ниже 0,056 (для d16 и d32), определяемойдля формы профиля 2ф п. 5.2.1 ГОСТ 34028-2016.

определяемая по п. А.5 ГОСТ 34028-2016, составляет величину не ниже 0,052 (для d10) и не ниже 0,056 (для d16 и d32), определяемойдля формы профиля 2ф п. 5.2.1 ГОСТ 34028-2016.

9.3. Механические свойства проката

Результаты проведенных испытаний позволили установить удовлетворяющие классу А550 стандартной категории пластичности механические свойства проката для образцов арматуры d10, d16 и d32 с обеспеченностью 0,95 (прочностные характеристики) и 0,90 (деформативные характеристики), используемые при установлении нормативных характеристик и оценке стабильности свойств проката (табл. 5 ГОСТ 34028-2016):

- предел текучести σт (условный предел текучести арматуры σ0,2) не менее 550 МПа;

- временное сопротивление σв не менее 650 МПа;

- отношение фактических значений σв/σт (σ0,2) не менее 1,05;

- относительное удлинение δ5 не менее 12%;

- относительное равномерное удлинение δР не менее 2%;

- полное относительное удлинение при максимальной нагрузке δmax не менее 2,5%.

9.4. Свариваемость проката при отдельных способах сварки Свариваемость проката оценивается удовлетворительной для проката d10, d16 и d32 исследуемых плавок в следующих типах сварных соединений (табл. 45):

9.5. Стойкость проката к изгибу и изгибу с разгибом

В образцах проката d10, d16 и d32, испытанных на изгиб на угол 180° и на изгиб с разгибом в соответствии с прил. Б ГОСТ 34028-2016 не установлено наличие трещин и разрывов, видимых без применения увеличительных приборов. Результаты испытаний признаются удовлетворительными (табл. 46).

9.6. Стойкость проката к коррозионному растрескиванию

При испытании проката d10, d16 и d32 на стойкость к коррозионному растрескиванию при изгибе постоянной изгибающей нагрузкой в горячем растворе азотнокислого кальция и аммония по методике прил. прил. Ж ГОСТ 34028-2016 установлено сохранение стойкости проката в течение 40 ч (табл. 47).

9.7. Выносливость проката при многократно повторяющихся циклических нагрузках

Результаты испытаний на выносливость считаются удовлетворительными для всего арматурного проката d10 и d32 (табл. 48). Испытанные образцы выдержали испытание в 2 млн. циклов максимального-минимального напряжения 0,6σт (σ0,2) без разрушения.

9.8. Сопротивление проката хрупкому излому

Результаты испытаний проката на сопротивление хрупкому излому считаются удовлетворительными при отношении среднего значения временного сопротивления  определенного по результатам испытаний на растяжение образцов проката с V-образным надрезом при температуре минус 100°С к среднему значению условного (физического) предела текучести

определенного по результатам испытаний на растяжение образцов проката с V-образным надрезом при температуре минус 100°С к среднему значению условного (физического) предела текучести  определенного по результатам испытаний на растяжение образцов проката без V-образного надреза при температуре минус 100°С большем 1,0. Испытанныеобразцы продемонстрировали удовлетворительные результаты (табл. 49).

определенного по результатам испытаний на растяжение образцов проката без V-образного надреза при температуре минус 100°С большем 1,0. Испытанныеобразцы продемонстрировали удовлетворительные результаты (табл. 49).

Ниже приведены численные расчеты были с целью определения экономической эффективности применения арматуры класса А550СК взамен широко распространенных классов А400 и А500. Были рассмотрены изгибаемые элементы и внецентренно-сжатые на действие кратковременной и длительной нагрузки. Внецентренно-сжатые элементы были посчитаны как с проектным, так и со случайным эксцентриситетом. Сравнивались значения требуемых площадей арматуры для классов А400, А500 и А550СК.

В зависимости от продолжительности действия нагрузок, в соответствии со сводом правил (СП) 20.13330.2016 «Нагрузки и воздействия», следует различать постоянные и временные нагрузки. Временные, в свою очередь, подразделяются на длительные, кратковременные и особые.

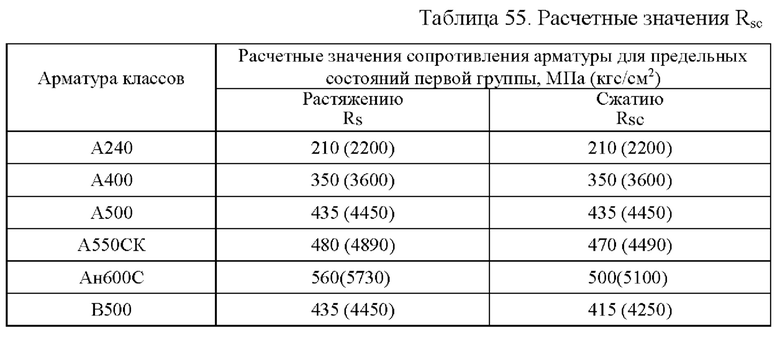

Расчетные значения сопротивления арматуры класса А550СК принимались на растяжение (Rs=480 МПа) и сжатие (Rsc=470 МПа). Значение 480 МПа было получено отношением нормативного значения сопротивления растяжению (предела текучести), равный 550 МПа, на коэффициент надежности по арматуре γs=1,15. Значение расчетного сопротивления сжатию было принято следующим образом: половина разницы расчетных сопротивлений сжатию между классами А400 и А500 была прибавлена к значению расчетного сопротивления сжатию класса А500. Вариант определения как среднее значение сопротивления сжатию между классами А500 и А600 не рассматривался, так как значение расчетного сопротивления для класса А600 принимается с понижающим коэффициентом (в соответствии с п. 6.2.8 СП 63.13330.2018 «Бетонные и железобетонные конструкции»). При расчете на кратковременную нагрузку, исходя из требований СП 63.13330.2018 (таблица 6.14), расчетное сопротивление на сжатие принимается 400 МПа.

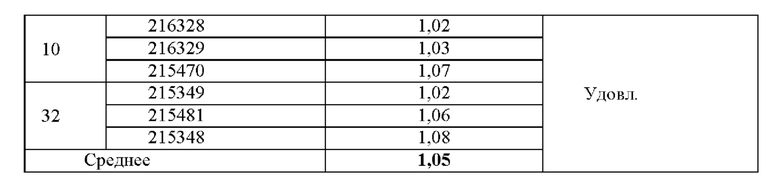

Нормативные и расчетные значения характеристик бетона

1.1 Основными прочностными характеристиками бетона являются нормативные значения:

сопротивления бетона осевому сжатию (призменная прочность) Rb,n;

сопротивления бетона осевому растяжению Rbt,n;

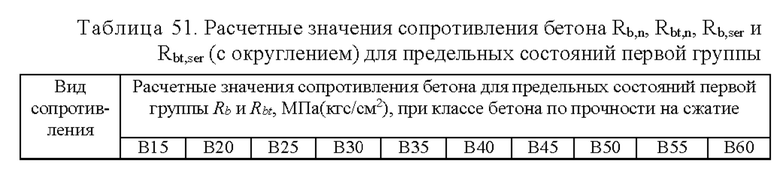

Нормативные значения сопротивления бетона Rbt,n и Rbt,n в зависимости от класса бетона В даны в таблице 50.

1.2 Расчетные значения сопротивления бетона осевому сжатию и осевому растяжению для предельных состояний первой группы определяются делением нормативных сопротивлений на коэффициенты надежности по бетону, принимаемые равными: при сжатии γb=1,3; при растяжении γbt=1,5.

Расчетные значения сопротивления бетона осевому сжатию и осевому растяжению для предельных состояний второй группы Rb,ser и Rbt,ser

принимаются равными нормативными сопротивлениями Rb,n и Rbt,n.

Расчетные значения сопротивления бетона Rb,n, Rbt,n, Rb,ser и Rbt,ser (с округлением) в зависимости от их классов по прочности на сжатие приведены: для предельных состояний первой группы - в таблице 51, второй группы - в таблице 48.

1.3 При расчете на действие только постоянных и временных длительных нагрузок расчетные сопротивления бетона Rb,n и Rbt,n умножаются на коэффициент условий работы γb1=0,9.

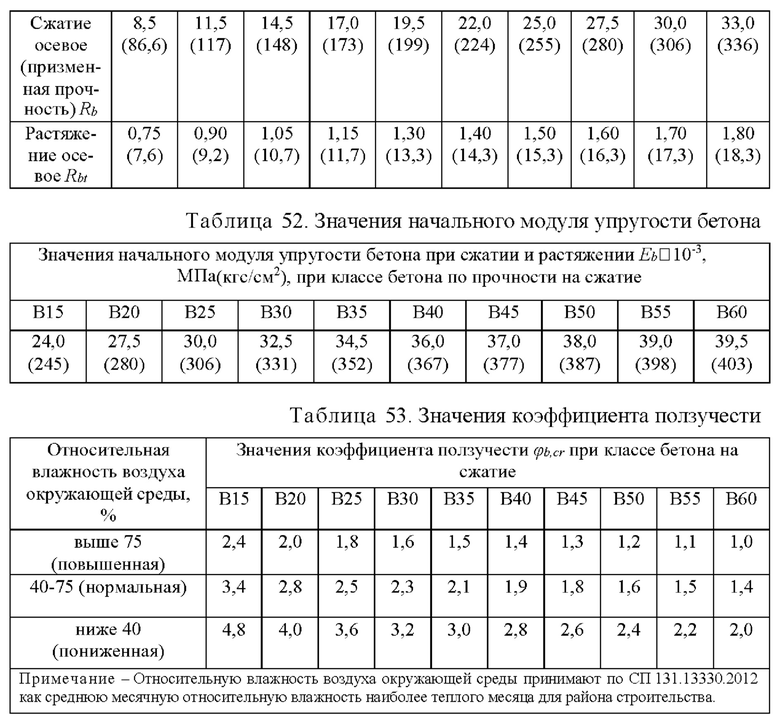

1.4 Значения начального модуля упругости бетона при сжатии и растяжении принимают в зависимости от класса бетона по прочности на сжатие В согласно таблице 52.

При продолжительном действии нагрузки значение начального модуля деформаций бетона определяют по формуле:

где ϕb,cr - коэффициент ползучести, принимаемый в зависимости от относительной влажности воздуха и класса бетона согласно таблице 53.

1.5 Значения коэффициента поперечной деформации бетона (коэффициент Пуассона) допускается принимать vb,p=0,2, а модуль сдвига бетона G=0,4Еb.

1.6 Значения коэффициента линейной температурной деформации бетона при изменении температур от минус 40 до плюс 50°С принимают αb,t=1⋅10-5°C.

1.7 Для определения массы железобетонной конструкции плотность тяжелого бетона принимается равной 2400 кг/м3. Плотность железобетона при содержании арматуры 3% и менее может приниматься равной 2500 кг/м3, а при содержании арматуры более 3% плотность определяется как сумма масс бетона и арматуры на единицу объема железобетонной конструкции. При этом масса 1 м арматурной стали принимается по приложению 2, а полосовой, угловой и фасонной стали по государственным стандартам.

1.8 При определении нагрузки от собственного веса удельный вес конструкции в кН/м3 допускается принимать равным 0,01 от плотности в кг/м3.

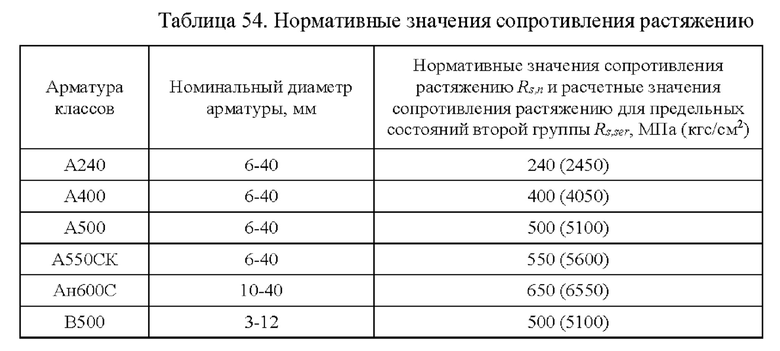

2. Нормативные и расчетные характеристики арматуры

2.1 Основной прочностной характеристикой арматуры является нормативное значение сопротивления растяжению Rs,n, равное наименьшему значению физического или условного предела текучести и принимаемое в зависимости от класса арматуры по таблице 54.

2.2 Расчетные значения сопротивления арматуры растяжению для предельных состояний первой группы Rs определяют по формуле:

где γs коэффициент надежности по арматуре, принимаемый равным: 1,15 - для арматуры классов А240, А400, А500, А550СК и Ан600С; 1,2 - для арматуры класса В500.

2.3 Расчетные значения сопротивления арматуры сжатию Rsc принимают равными расчетным значениям сопротивления арматуры растяжению Rs но не более значений, отвечающих деформациям укорочения бетона, окружающего сжатую арматуру: при кратковременном действии нагрузки - не более 400 МПа, при длительном действии нагрузки - не более 500МПа. Расчетные значения Rsc приведены в таблице 55.

3. Изгибаемые элементы

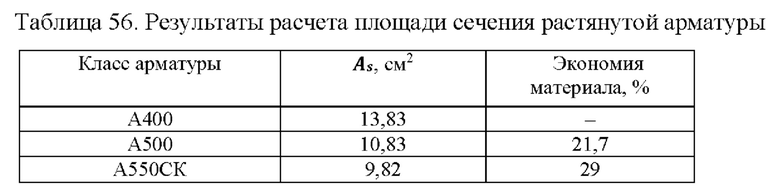

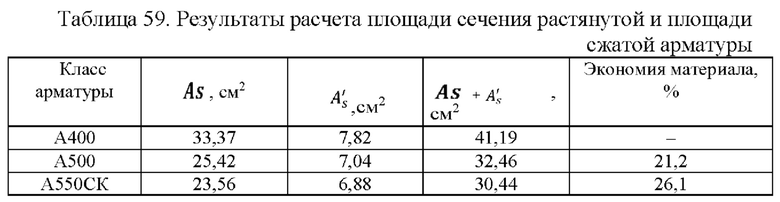

Пример 1. Прямоугольное сечение без сжатой арматуры при кратковременной нагрузке. Результаты расчета площади сечения растянутой арматуры As представлены в таблице 56.

Пример 2. Тавровое сечение при кратковременной нагрузке. Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры  представлены в таблице 57.

представлены в таблице 57.

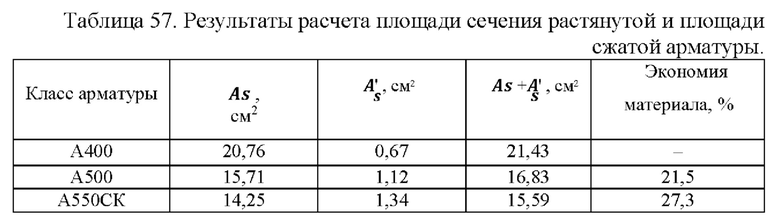

Пример 3. Прямоугольное сечение со сжатой арматурой при кратковременной нагрузке. Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры  представлены в таблице 58.

представлены в таблице 58.

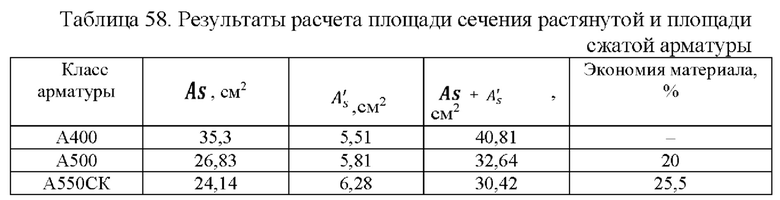

Пример 4. Прямоугольное сечение со сжатой арматурой при длительной нагрузке. Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры  представлены в таблице 59.

представлены в таблице 59.

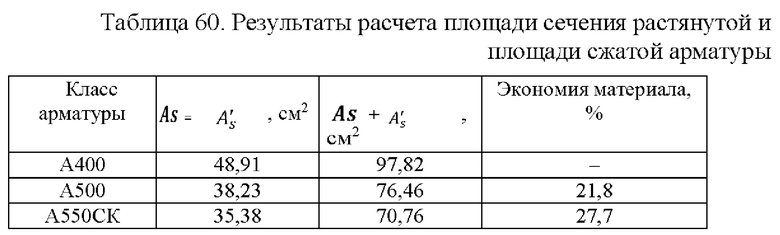

Пример 5. Квадратное сечение с симметричным армированием при случайном эксцентриситете и длительной нагрузке. Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры  представлены в таблице 60.

представлены в таблице 60.

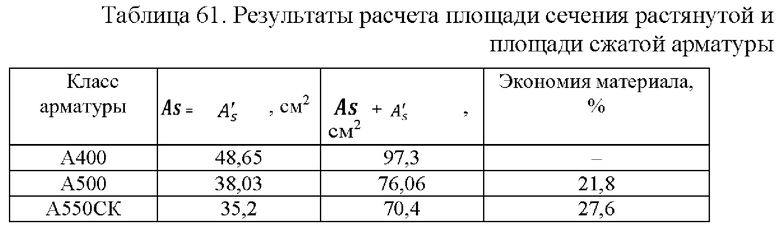

Пример 6. Квадратное сечение с симметричным армированием при малых эксцентриситетах и длительной нагрузке. Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры  представлены в таблице 61.

представлены в таблице 61.

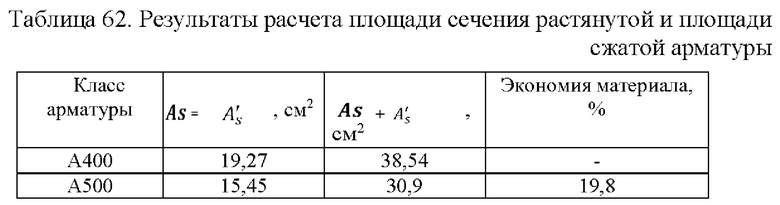

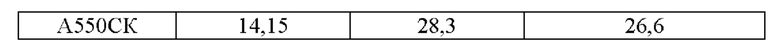

Пример 7. Квадратное сечение с симметричным армированием при больших эксцентриситетах и кратковременной нагрузке. Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры  представлены в таблице 62.

представлены в таблице 62.

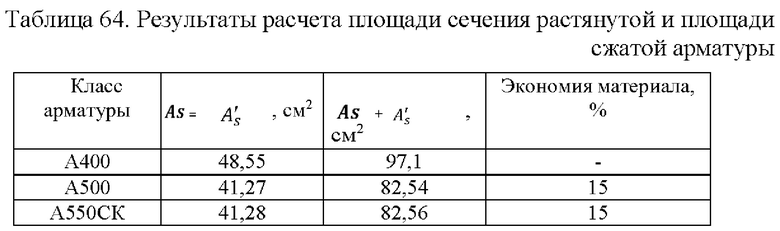

Пример 8. Прямоугольное сечение с несимметричной арматурой при кратковременной нагрузке. Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры представлены в таблице 63.

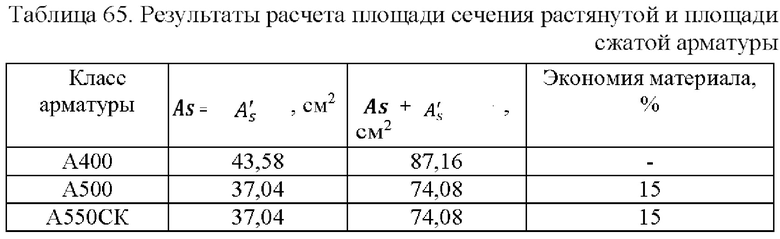

Пример 9. Квадратное сечение с симметричным армированием при малых эксцентриситетах и кратковременной нагрузке. Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры представлены в таблице 64.

Пример 10. Квадратное сечение с симметричным армированием при случайном эксцентриситете и кратковременной нагрузке.

Результаты расчета площади сечения растянутой арматуры As, площади сжатой арматуры представлены в таблице 65.

По результатам расчета изгибаемых элементов по нормальным сечениям, основными представителями которых являются плиты и балки, в случаях без сжатой арматуры (пример 1), количество расхода арматуры класса А550СК по сравнению с классом А500 экономичнее до 7,3%. Это связано с большим значением сопротивления растяжению у арматуры класса А550СК.

За счет меньшего расхода бетона, по сравнению с прямоугольными сечениями, в практике встречаются тавровые сечения. Использование арматуры класса А550СК в них позволяет уменьшить расход арматуры на 5,8%) (пример 2).

Для случаев со сжатой арматурой в прямоугольных сечениях экономия составила до 5,5% при кратковременной нагрузке (пример 3) и до 4,9%) при длительной (пример 4).

По результатам расчета внецентренно-сжатых элементов по нормальным сечениям были получены следующие данные.

Малые эксцентриситеты возникают в подавляющем количестве колонн каркасных зданий (средние колонны). При длительной нагрузке при проектном и случайном эксцентриситете (примеры 5 и 6 соответственно) была получена экономия до 5,8-5,9%), так как при длительной нагрузке значения сопротивления сжатию для класса А500 принимались 435 МПа, а для класса А550СК 470 МПа.

При кратковременной нагрузке экономия была выявлена в двух случаях. Во-первых, при больших эксцентриситетах (пример 7), чаще встречающихся у крайних колонн - расход арматуры класса А550СК по сравнению с классом А500 экономичнее до 6,8%) из расчета по нормальным сечениям. Во-вторых, в прямоугольных сечениях с несимметричной арматурой (пример 8), экономия при расчете которых составила 4,5%.

При малых эксцентриситетах (пример 9) и случайном эксцентриситете (пример 10) с данным типом нагрузки экономия не наблюдается. Это связано с одинаковыми значениями (для классов арматуры А500 и А550СК) сопротивления сжатию при кратковременной нагрузке (Rs=400 МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2023 |

|

RU2814433C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| АРМАТУРНЫЙ КАНАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2431024C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЫКОВОГО СВАРНОГО СОЕДИНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 2012 |

|

RU2520285C1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 | 2012 |

|

RU2492250C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| Железобетонный элемент в виде стойки для испытания на сжатие | 2022 |

|

RU2782378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

Изобретение относится к области металлургии, а именно к арматурному прокату, используемому для армирования железобетонных конструкций. Арматурный прокат имеет химический состав, содержащий следующие элементы, в мас.%: углерод 0,24, кремний 0,85, марганец 1,35, фосфор 0,055, сера 0,055, азот 0,013, медь 0,60, молибден 0,05, хром 0,30, никель 0,25, мышьяк не более 0,08, олово не более 0,05, свинец не более 0,03, железо – остальное. Прокат обладает высокой стойкостью к коррозионному растрескиванию, в том числе под напряжением, при гарантированном значении предела текучести не менее 550 Н/мм2. 8 ил., 65 табл.

Химический состав арматурного проката, характеризующийся тем, что содержит следующие элементы, мас.%:

| Катодный генератор | 1931 |

|

SU34028A1 |

| Прокат арматурный для железобетонных конструкций | |||

| Технические условия., М.: Стандартинформ, 2019, табл.4, прокат класса А500 | |||

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| Агрегат для обработки резиновых подошв на операциях шлифования подкаблучной поверхности, шлифования неходовой поверхности и очистки от пыли | 1961 |

|

SU145462A1 |

| CN 104204263 В, 20.04.2016 | |||

| JP 5521705 B2, 18.06.2014 | |||

| JP 2842099 B2, 24.12.1998 | |||

| CN 109843456 A, 04.06.2019. | |||

Авторы

Даты

2023-08-22—Публикация

2022-09-13—Подача