Область, к которой относится изобретение

Настоящее изобретение относится к новым полукристаллическим блок-сополимерам лактида и эпсилон-капролактона для медицинского применения с долгосрочным рассасыванием, в частности, для хирургических шовных нитей и сетчатых протезов. Одним применением сополимеров настоящего изобретения является изготовление монофиламентных хирургических шовных нитей.

Предпосылки создания изобретения

Синтетические рассасывающиеся сложные полиэфиры хорошо известны в данной области техники. В открытых изданиях и патентной литературе, в частности, описаны полимеры и сополимеры, полученные из гликолида, L(-)-лактида, D(+)-лактида, мезо-лактида, эпсилон-капролактона, п-диоксанона и триметиленкарбоната.

Очень важным аспектом любого биорассасывающегося медицинского устройства является длительность периода, в течение которого его механические свойства сохраняются in vivo. Например, в некоторых областях хирургического применения важно, чтобы устройство сохраняло прочность в течение значительного периода времени, чтобы предоставить организму необходимое для заживления время, выполняя требуемую функцию. Такие ситуации медленного заживления включают, например, больных диабетом пациентов или участки тела с плохим или ослабленным кровоснабжением. Рассасывающиеся долгосрочные шовные нити известны, и их выполняли из обычных полимеров, преимущественно из лактида. Примеры включают плетеную шовную нить, изготовленную из сополимера лактида и гликолида с высоким содержанием лактида. Специалистам в данной области будет ясно, что существуют монофиламентные и мультифиламентные биорассасывающиеся шовные нити, и что существуют краткосрочные и долгосрочные биорассасывающиеся шовные нити. Долгосрочное функционирование можно описать как сохранение определенной доли механической целостности in vivo по истечении от 10 до 12 недель после вживления.

Чего не существует в настоящее время, так это биорассасывающегося полимера, из которого можно выполнить шовную нить, обладающую монофиламентным строением, которая является достаточно мягкой, чтобы обеспечить превосходные характеристики для работы хирурга, но сохраняет свои свойства после вживления для долгосрочного функционирования. Поэтому остается проблема обеспечения такого полимера. Также существует потребность в рассасывающейся хирургической шовной нити, выполненной из такого полимера. Рассасывающиеся шовные нити по существу имеют две основные формы: мультифиламентные плетеные нити и монофиламентные волокна. Для того чтобы использовать полимер в качестве монофиламентного волокна, он должен по существу обладать температурой стеклования, Tg, ниже комнатной температуры. Низкая Tg помогает обеспечить низкий модуль Юнга, который в свою очередь обуславливает мягкость и эластичность волокон. Материал с высокой Tg скорее образует проволокоподобные волокна, что приводит к относительной сложности работы с монофиламентными шовными нитями; в данной области подобные шовные нити обычно называют или описывают как неэффективные. Если полимер обладает высокой Tg и из него нужно изготовить шовную нить, это обязательно должна быть структура, основанная на мультифиламентных нитях; хорошим примером этого является плетеная структура. Известно, что монофиламентные шовные нити могут иметь преимущества перед мультифиламентными шовными нитями. Преимущества монофиламентных шовных нитей включают меньшую площадь поверхности с меньшим трением о ткани при введении и, вероятно, меньшей тканевой реакцией. Другие преимущества включают отсутствие всасывания в пустоты между волокнами, в которых могут перемещаться и находиться бактерии, потенциально образуя биопленки. Существует мнение, что инфицированные жидкости могут легко перемещаться вдоль мультифиламентной структуры через пустоты благодаря действию капиллярного всасывания; в монофиламентных нитях этого, конечно, произойти не может. Помимо этого, монофиламентные волокна по существу легче изготовить, поскольку стадии плетения, обычно связанные с мультифиламентными нитями, отсутствуют.

Следует понимать, что эти полимеры также могут быть полезны для создания сеток, таких как хирургическая сетка. Помимо возможностей применения в долгосрочных шовных нитях и сетках, существуют возможности для применения таких полимеров в устройствах, которые должны быть выполнены из деформируемой смолы, по возможности изготавливаемых известными и общепринятыми способами, включая, например, литье под давлением.

Кристаллические блок-сополимеры эпсилон-капролактона и п-диоксанона описаны в патенте США 5047048. Сополимеры содержат приблизительно от 5 до приблизительно 40 массовых процентов эпсилон-капролактона, и их профиль рассасывания аналогичен поли-п-диоксанону. Рассасывающиеся хирургические нити, выполненные из этих сополимеров, обладают прочностью при растяжении, аналогичной поли-п-диоксанону, но лучшей эластичностью, чем поли-п-диоксанон, и более низким модулем упругости Юнга. Описанные сополимеры являются статистическими сополимерами.

Предполагается, что волокна, выполненные из сополимеров эпсилон-капролактона и п-диоксанона с высоким содержанием п-диоксанона согласно описанию из `048, будут сохранять свои механические свойства после вживления аналогично гомополимеру п-диоксанона. Предполагается, что хирургические шовные нити, выполненные из этих сополимеров, по существу не сохранят никакой механической прочности после приблизительно 8-10 недель in vivo. Поэтому сохраняется потребность в материале, который мог бы сохранять механические свойства значительно дольше, чем сополимеры из патента `048, и который бы обладал достаточно низким модулем Юнга, чтобы позволить изготовление мягких монофиламентных волокон, которые можно использовать в качестве шовной нити или компонентов сетки.

В патенте США 5314989, озаглавленном “Рассасывающаяся композиция“, описан блок-сополимер для применения в изготовлении биорассасывающихся изделий, таких как монофиламентные хирургические шовные нити. Этот сополимер получают путем сополимеризации одного или более образующих твердую фазу мономеров и 1,4-диоксан-2-она, и затем полимеризации одного или более образующих твердую фазу мономеров с содержащим диоксанон сополимером. (Со)полимер из патента '989 не позволяет получить монофиламентные волокна, обладающие долгосрочной прочностью, т.е. прочностью по истечении от 8 до 10 недель после вживления.

Аналогично, в патенте США 5522841, озаглавленном “Рассасывающиеся блок-сополимеры и изготовленные из них хирургические изделия“, описаны рассасывающиеся хирургические изделия, образованные из блок-сополимера, в котором один из блоков состоит из образующих твердую фазу мономеров, и другой блок состоит из статистических сополимеров образующих мягкую фазу мономеров. Мягкая фаза заявленных сополимеров из патента `841 требует включения сегментов полиалкиленоксида.

В патенте США 5705181, озаглавленном “Способ получения рассасывающихся полимерных смесей из полилактидов, поликапролактона и полидиоксанона“, описаны рассасывающиеся двухкомпонентные и трехкомпонентные смеси гомополимеров и сополимеров полилактида, полигликолида, поли-эпсилон-капролактона и поли-п-диоксанона. Эти материалы являются смесями и не являются сополимерами.

В патенте США 5133739 описаны блок-сополимеры, полученные из гликолида и имеющие твердую фазу. В заявке на патент США № 2009/0264040A1 описаны полученные аэродинамическим распылением из расплава нетканые материалы, изготовленные из сополимеров капролактона и гликолида. Хотя оба эти описания относятся к рассасывающимся материалам, содержащим полимеризованный капролактон, эти материалы рассасываются достаточно быстро и, следовательно, их нельзя использовать для долгосрочных имплантатов.

В патенте США 5797962 описаны сополимеры лактида и эпсилон-капролактона, но они являются статистическими по своему характеру. Для заданного состава (полимеризованных) мономеров статистические сополимеры в данном классе материалов (сложные полиэфиры на базе лактонов с раскрытым циклом) проявляют сниженные уровни кристалличности, ограничивающие их способность сохранять пространственную стабильность при воздействии температур, превышающих их температуры стеклования, по сравнению с соответствующими блок-сополимерами.

В патенте США 6342065 описаны сополимеры лактида и эпсилон-капролактона с содержанием лактида 86% или выше. Одним из главных недостатков такого высокого содержания лактида является очень высокий модуль Юнга (из-за высокого значения Tg), что часто является неподходящим для определенного медицинского применения, включающего монофиламентное применение.

В статье, озаглавленной Synthesis, characterization and melt spinning of a block copolymer of L-lactide and epsilon-caprolactone for potential use as an absorbable monofilament surgical suture, авторы Y. Baimark, R. Molloy, N. Molloy, J. Siripitayananon, W. Punyodom и M. Sriyai [источник: Journal of Materials Science: Materials In Medicine 16 (2005) 699-707], описан сополимер с общим конечным составом 79/21 лактида и эпсилон-капролактона с составом форполимера 52/48 лактида и эпсилон-капролактона (молярные проценты в обоих случаях). Помимо этого, композиция форполимера является полукристаллической, что отрицательно влияет на возможности использования волокон. Вследствие таких характеристик предполагается, что данный материал будет достаточно жестким и поэтому неподходящим для применения в качестве монофиламентной хирургической шовной нити.

В данной области техники существует потребность в новых долгосрочных биорассасывающихся шовных нитях, которые обладают хорошими рабочими характеристиками и хорошо сохраняют прочность in vivo. Дополнительно в данной области техники существует потребность в новых биорассасывающихся полимерных композициях для производства таких шовных нитей и других биорассасывающихся медицинских устройств.

Сущность изобретения

Раскрыты новые полукристаллические блок-сополимеры лактида и эпсилон-капролактона для применения в долгосрочных рассасывающихся медицинских изделиях. Полукристаллические рассасывающиеся сегментированные сополимеры содержат повторяющиеся звенья из полимеризованного лактида и полимеризованного эпсилон-капролактона. Молярное отношение полимеризованного лактида к полимеризованному эпсилон-капролактону составляет приблизительно от 60:40 до приблизительно 75:25, и сополимеры обладают Tg при первом плавлении по результатам измерения с использованием дифференциальной сканирующей калориметрии со скоростью сканирования 10°C в минуту, не превышающей 0°C, и уровнем кристалличности приблизительно от 25 процентов до приблизительно 50 процентов по результатам измерения с использованием широкоугольной дифракции рентгеновских лучей. Сополимеры также обладают характеристической вязкостью по меньшей мере приблизительно 0,5 дл/г по результатам измерения в растворе гексафторизопропанола (ГФИП) с концентрацией 0,1 г/дл при 25°C.

Другой аспект настоящего изобретения представляет собой биорассасывающийся сополимер со структурой A-B-A. Концевые сегменты A этого сополимера состоят из блоков полимеризованного лактида, и срединный сегмент B состоит из блок-сополимера сополимеризованных лактида и эпсилон-капролактона. Срединный сегмент B составляет приблизительно от 25 массовых процентов до приблизительно 60 массовых процентов сополимера.

Дополнительный аспект настоящего изобретения представляет собой биорассасывающийся полукристаллический сегментированный сополимер, содержащий продукт реакции (a) форполимера, образованного из полимеризующегося мономера лактида и мономера эпсилон-капролактона в присутствии инициатора и предпочтительно подходящего количества катализатора, причем молярное отношение лактида к эпсилон-капролактону в форполимере находится в диапазоне приблизительно от 45:55 до приблизительно 30:70; и (b) мономера лактида.

Другой аспект настоящего изобретения представляет собой долгосрочную биорассасывающуюся шовную нить, изготовленную из одного из вышеописанных сополимеров.

Другой аспект настоящего изобретения представляет собой биорассасывающееся медицинское устройство, изготовленное из одного из вышеописанных сополимеров.

Другой аспект настоящего изобретения представляет собой способ изготовления медицинского устройства из указанных новых сополимеров.

Дополнительный аспект настоящего изобретения представляет собой медицинское устройство, изготовленное литьем под давлением из одного из вышеописанных сополимеров, причем это устройство является деформируемым.

Другой аспект настоящего изобретения представляет собой способ выполнения хирургической процедуры, в ходе которой медицинское устройство, выполненное из новых сополимеров настоящего изобретения, вживляется в ткани пациента.

Данные и другие аспекты и преимущества настоящего изобретения станут более понятными после изучения следующего описания и прилагаемых фигур.

Краткое описание фигур

Фиг. 1 представляет собой график кинетики изотермической кристаллизации, измеренной с использованием дифференциальной сканирующей калориметрии, конечных сополимеров, обладающих признаками изобретения, из примеров 1 и 3A.

Фиг. 2 представляет собой гистограмму результатов распределения по порядку расположения для обладающих признаками изобретения конечных сополимеров из примеров 1, 2A, 2B, 3A и 3B, по результатам измерений с использованием 13C ЯМР.

Подробное описание изобретения

Для ясности определен ряд терминов. Статистический (сополиэфирный) сополимер определен как сополиэфир, обладающий распределением по порядку расположения мономерных фрагментов вдоль цепи, которое по меньшей мере настолько же случайно, как сополимер того же общего состава, состоящий из лактоновых мономеров или гидроксикислот, в котором все мономеры добавляются в реактор полимеризации в один прием, и определяется константами сополимеризации во время полимеризации.

Статистические сополимеры представляют собой сополимеры, в которых порядок мономерных остатков определяется статистическими закономерностями. Если вероятность нахождения мономерного остатка определенного типа в конкретной точке цепи равняется молярной доле этого мономерного остатка в цепи, то полимер можно назвать “истинно статистическим сополимером“. В статистическом сополимере порядок расположения мономерных звеньев подчиняется распределению Бернулли.

Истинно статистические сополимеры встречаются редко из-за сложности механизмов констант сополимеризации мономеров. Хотя мономеры можно добавлять в периодический реактор в один прием, может присутствовать небольшая предрасположенность к присоединению к растущей цепи одного мономера относительно другого мономера. Это будет обсуждаться далее в настоящем описании.

Чтобы получить статистический сополимер в процессе периодической полимеризации, мономеры по существу добавляют в реактор периодического действия в один прием. В непрерывном процессе полимеризации мономеры добавляют в реактор непрерывного действия в по существу постоянном соотношении.

С другой стороны, сегментированный (сополиэфирный) сополимер обладает неслучайным распределением по порядку расположения, отличающимся от ожидаемого на основании рассмотрения констант сополимеризации и являющимся менее случайным, чем у статистического сополимера.

Когда длина участка определенного мономера в последовательности становится достаточно большой, полимер приближается к блочной структуре. “Блок-сополимер“ может быть мультиблочным по своему характеру: тетраблочным, триблочным или двухблочным, в зависимости от числа различных химических блоков.

Блок-сополимер, который является “двухблочным сополимером“, может иметь структуру, содержащую два различных химических блока, и тогда его обозначают как блок-сополимер типа A-B. Если триблочный сополимер имеет одну последовательность мономеров, A, на концах и вторую, B, во внутренней части, его можно обозначить как блок-сополимер типа A-B-A.

Способ получения неслучайного распределения по порядку расположения при полимеризации с раскрытием цикла заключается в добавлении различных исходных мономеров в реактор поэтапно. Можно добавить некоторое количество мономера B в реактор с монофункциональным инициатором полимеризации. Образуется полимер, состоящий только из мономеров B. Затем в реактор добавляют второй мономер, A; образованный таким образом сополимер может представлять собой блок-сополимер типа A-B. С другой стороны, если в начале полимеризации использовать дифункциональный инициатор полимеризации, образованный таким образом сополимер может представлять собой блок-сополимер типа A-B-A.

Чтобы упростить характеризацию “блочности“ распределения по порядку расположения сополимера, Харвуд (источник: Harwood, H. J.; Ritchey, W. M. Polymer Lett. 1964, 2, 601) предложил концепцию “числа повторов“. Для сополимера, состоящего из полимеризованных повторяющихся звеньев “A“ и полимеризованных повторяющихся звеньев “B“, соответствующие числа повторов отражают среднюю длину цепи последовательности индивидуальных “мономеров“. При продвижении вдоль цепи каждый раз при встрече звена A активировался счетчик. Каждый раз при встрече еще одного звена A счетчик увеличивали на единицу; при встрече звена B счетчик останавливали. После прохождения всей цепи и завершения работы над остальной смолой можно определить среднее значение числа повторов Харвуда для звена “A“. То же самое можно сделать для “B“. Статистический анализ показал, что для теоретически статистического сополимера с молярным составом A/B число повторов Харвуда для каждого из компонентов можно рассчитать на основании следующих уравнений:

где HRNA и HRNB представляют числа повторов Харвуда для повторяющихся звеньев A и B соответственно, и [A] и [B] представляют молярные доли повторяющихся звеньев A и B соответственно.

Таким образом, ожидается, что для статистического сополимера 20/80 A/B, состоящего из звеньев A и B, числа повторов Харвуда будут составлять 1,25 и 5,0 для A и B соответственно. Перейдем к рассмотрению нестатистических сополимеров. Можно получить сополимер такого же состава 20/80 с числом повторов Харвуда для компонента A, значительно превышающим значение 1,25 для статистического сополимера, например, 1,5 или 3. Это является явным признаком предрасположенности звеньев “A“ группироваться друг с другом - блочного распределения по порядку расположения.

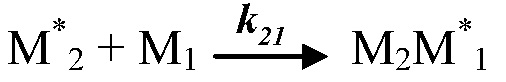

При сополимеризации мономеры могут иметь не совсем случайный порядок расположения из-за явления, при котором существует сильная предрасположенность мономера 1 добавляться к растущей цепи, которая заканчивается “повторяющимся звеном мономера 1“, или сильная предрасположенность мономера 1 добавляться к растущей цепи, которая заканчивается “повторяющимся звеном мономера 2“. Для описания этого явления была разработана концепция констант сополимеризации, r1 и r2. Более конкретно, распределение мономеров в сополимере описывается уравнением Майо-Льюиса, в химии полимеров также называемое уравнением сополимеризации. Рассматривая смесь мономеров из двух компонентов M1 и M2 и четыре различных реакции, которые могут происходить на реакционном конце цепи, который оканчивается любым из мономеров (M*), со своими константами скорости реакции k:

Константы сополимеризации определяются как:

где k11, k12, k21 и k22 обозначают константы скорости реакций, показанных в уравнениях 2-5 соответственно.

Статистический случайный сополимер по существу образуется, когда значения r1 и r2, оба равны единице. Экспериментально определенная константа сополимеризации, соответствующая присоединению мономера эпсилон-капролактона к цепи, которая оканчивается лактидильным фрагментом (т.е. последовательности полимеризованного L(-)-лактида) равна 44, тогда как константа сополимеризации для присоединения мономера L(-)-лактида к цепи, которая оканчивается капроильным фрагментом (т.е. последовательности полимеризованного эпсилон-капролактона) равна 0,28. Поскольку в данном случае константы сополимеризации сильно различаются, это приводит к получению сополимеров с несколько неслучайным распределением по порядку расположения звеньев, даже когда оба мономера добавляются в реактор вместе в начале полимеризации.

Предполагая, что последовательность истинно случайна по своему характеру, для заданного сополимера можно ожидать определенные числа повторов Харвуда, связанные с каждым из полимеризованных мономеров. Существует также экспериментально определенное среднее значение длины цепи последовательности для каждого из компонентов. В настоящем описании определен “показатель неупорядоченности“ для каждого из полимеризованных мономеров; он обозначен как RFx, где x указывает на рассматриваемый конкретный мономер. Значение RFx для мономера x определяется как отношение экспериментально определенной средней длины последовательности и соответствующего числа повторов Харвуда.

Например, в статистическом сополимере 20/80 A/B, состоящем из описанных выше звеньев A и B, если бы он был действительно статистически случайным, ожидаемые числа повторов Харвуда составляли бы 1,25 и 5,0 для A и B соответственно. Если экспериментально было обнаружено, что значения средней длины последовательности цепи для компонентов A и B составляли 1,88 и 8,50 соответственно, можно рассчитать, что значение RFA составляет 1,5 (=1,88/1,25), и значение RFB составляет 1,7 (=8,5/5,0). И в этом случае “показатель неупорядоченности“ рассчитывается из отношения экспериментально определенной средней длины последовательности цепи и соответствующего теоретического числа повторов Харвуда, рассчитанного в предположении статистически случайного распределения по порядку расположения.

Примером статистического (сополиэфирного) сополимера, состоящего из лактоновых мономеров, будет смешивание 70 молей лактида и 30 молей эпсилон-капролактона в реакторе и полимеризация этой комбинации без введения какого-либо дополнительного мономера на последующей стадии. Следует отметить, что статистический (сополиэфирный) сополимер, состоящий из лактида и эпсилон-капролактона в диапазоне составов от 60/40 до 75/25, будет обладать крайне низкими уровнями кристалличности, т.е. будет практически аморфным. Такие сополимеры лактида и эпсилон-капролактона, обладающие низкими уровнями кристалличности, будут неподходящими для применения в прочных волокнах из-за отсутствия пространственной стабильности ввиду того, что для достижения высокой прочности требуется высокая ориентация. Следует также заметить, что случайные (сополиэфирные) сополимеры даже средней молекулярной массы, состоящие из лактида и эпсилон-капролактона в диапазоне составов от 60/40 до 75/25, будут обладать температурами стеклования выше комнатной и приводить в результате к жестким изделиям.

Примером нестатистического (сополиэфирного) сополимера, состоящего из лактоновых мономеров или гидроксикислот, будет сополимер, в котором мономеры добавляются в реактор последовательно. На первой стадии полимеризации можно добавить 70 молей лактида и 30 молей эпсилон-капролактона в реактор и полимеризовать эту смесь; после последующего образования “форполимера“ добавляют дополнительную порцию одного из мономеров или третий мономер. Распределение по порядку расположения мономеров вдоль различных цепей таким образом целенаправленно контролируют.

Термины рассасывающийся, биорассасывающийся, биоразлагаемый в настоящем описании используются как эквивалентные.

Конечный сополимер настоящего изобретения является полукристаллическим, в то время как форполимер является аморфным. С составами форполимера в диапазоне от 45/55 до 30/70 и конечными составами от 60/40 до 75/25, в молярных долях, L-лактида и эпсилон-капролактона неожиданно было обнаружено, что сополимеры настоящего изобретения являются полукристаллическими по характеру и обладают температурой стеклования значительно ниже комнатной температуры. Одним возможным применением для таких полимеров является производство новых прочных мягких волокон.

Полилактид является полукристаллическим сложным полиэфиром с высокой температурой стеклования (Tg=65°C). Этот материал обладает высоким модулем упругости и поэтому является достаточно жестким, что делает его по существу неподходящим для монофиламентных хирургических шовных нитей. Помимо этого, он рассасывается недостаточно быстро для множества ключевых областей хирургического применения, т.е. он сохраняется слишком долго in vivo. Однако было обнаружено, что определенные сополимеры лактида и эпсилон-капролактона являются, неожиданно и непредвиденно, особенно удобными для применения, требующего одновременно как мягкости, так и более длительного срока потери механических свойств.

Например, 72/28 мол./мол. сополимер лактида и эпсилон-капролактона [72/28 Лак/Кап] был получен полимеризацией с последовательным добавлением, начатой с загрузки на первой стадии лактида и эпсилон-капролактона (45/55 Лак/Кап в молярных процентах) и продолженной с последующим добавлением только лактида на второй стадии. Общая начальная загрузка составила 75/25 мол./мол. лактида/эпсилон-капролактона. Из-за неполного превращения мономеров в полимер и различия в реакционной способности достаточно часто конечный состав (со)полимера отличается от состава исходного сырья. Конечный состав сополимера, как оказалось, составил 72/28 мол./мол. лактида/эпсилон-капролактона. Более подробно описание этой сополимеризации см. в примере 2A.

Настоящее изобретение направлено на сополимеры лактида и эпсилон-капролактона. Более конкретно, на данный класс сополимеров с высоким содержанием лактида, полученных таким образом, чтобы они имели блочное распределение по порядку расположения, не являющееся случайным. В таких сополимерах лактида и эпсилон-капролактона, в которых большая часть материала состоит из лактида, следует оптимизировать морфологию смолы для возможности ее использования для долгосрочного применения. Было обнаружено, что составы должны иметь высокое содержание лактида, например, иметь содержание полимеризованного лактида 50 процентов или выше.

Неожиданным образом были обнаружены новые биорассасывающиеся полимеры, имеющие относительно узкий диапазон составов и неслучайное распределение по порядку расположения, которые, при изготовлении из них монофиламентного волокна, дают шовные нити, которые являются достаточно мягкими, чтобы иметь хорошие рабочие характеристики, однако обладают достаточно существенной механической целостностью in vivo по истечении от 10 до 12 недель после вживления. Сегментированные, то есть обладающие неслучайным распределением по порядку расположения по сравнению с ожидаемым на основании рассмотрения констант сополимеризации, сополимеры лактида и эпсилон-капролактона, содержащие полимеризованный лактид, имеющий молярное содержание от 60 до 75 процентов, и полимеризованный эпсилон-капролактон с молярным содержанием от 25 до 40 процентов, можно использовать для реализации на практике настоящего изобретения. Данный класс сополимеров, семейство сополимеров лактида и эпсилон-капролактона с высоким содержанием лактида, предпочтительно содержит приблизительно от 25 до приблизительно 35 молярных процентов полимеризованного эпсилон-капролактона.

В частности, сополимеры лактида и эпсилон-капролактона с высоким содержанием полимеризованного лактида, имеющие содержание входящего в состав лактида менее чем приблизительно 60 молярных процентов, являются неподходящими для сополимеров настоящего изобретения из-за проблем с кристаллизацией. С другой стороны, было обнаружено, что сополимеры лактида и эпсилон-капролактона с высоким содержанием полимеризованного лактида, имеющие содержание входящего в состав лактида более чем приблизительно 75 молярных процентов, являются неподходящими из-за слишком высокого модуля упругости и слишком длительного времени рассасывания.

Пространственная стабильность волокна, используемого для производства хирургических шовных нитей, очень важна для того, чтобы предотвратить усадку, как в стерильной упаковке до использования, так и в тканях пациента после хирургической операции. Пространственная стабильность материала с низкой Tg достигается путем кристаллизации сформированного изделия. В явлении кристаллизации сополимеров большое значение имеет ряд факторов. Эти факторы включают общий химический состав и распределение по порядку расположения.

Хотя общий уровень кристалличности (и Tg материала) имеют значение для обеспечения пространственной стабильности, важно понимать, что скорость достижения кристалличности является критическим фактором для обработки. При обработке материала с более низкой Tg, если его скорость кристаллизации очень низка, будет крайне сложно соблюдать допуск по размерам, поскольку легко возникают усадка и деформация. Быстрая кристаллизация, таким образом, является преимуществом. Было обнаружено, что для рассматриваемых систем для того, чтобы увеличить скорость кристаллизации сополимера заданного общего химического состава, блочная структура предпочтительнее случайного распределения по порядку расположения. Однако, неожиданно и непредсказуемо, авторы изобретения смогли достичь этого с двумя мономерами лактона, например, лактидом и эпсилон-капролактоном, невзирая на экспериментальные сложности и препятствия, связанные с переэтерификацией и другими факторами.

В соответствии с настоящим изобретением композиционная последовательность полукристаллического сополимера, обладающего признаками изобретения, может быть схематически изображена следующим образом:

LLLLLLLLLLLLLL-CLCLCCLCLCLCCCLCLCCLC-LLLLLLLLLLLLLL

Блок полимеризованного лактида-Сополимер сополимеризованных лактида и эпсилон-капролактона-Блок полимеризованного лактида

с полукристаллическими полилактидными блоками, составляющими приблизительно от 45 до 70 массовых процентов сополимера, и со срединным блоком, образованным из по существу аморфного случайного форполимера на основе сополимеризованных лактида и эпсилон-капролактона. В приведенной выше формуле L представляет собой лактид, и C представляет собой эпсилон-капролактон.

Новые сополимеры настоящего изобретения получены путем первоначальной полимеризации мономеров лактида и эпсилон-капролактона при температурах приблизительно от 170°C до приблизительно 240°C. Температуры в диапазоне приблизительно от 185°C до приблизительно 195°C являются особенно преимущественными. Хотя для инициации можно использовать монофункциональный спирт, такой как додеканол, было обнаружено, что для этой роли хорошо подходит диол, такой как диэтиленгликоль. Комбинации монофункционального и бифункционального или мультифункционального традиционных инициаторов можно также использовать в качестве способа дополнительно повлиять на некоторые важные характеристики, например, на морфологическое развитие, в том числе на скорости кристаллизации и конечные уровни кристалличности. Продолжительность реакции может изменяться в зависимости от количества катализатора. Подходящие катализаторы включают традиционные катализаторы, такие как октоат олова. Используются достаточно эффективные количества катализатора. Можно использовать катализатор в отношении общего количества мономеров к катализатору, составляющем приблизительно от 10000/1 до приблизительно 300000/1, предпочтительный уровень составляет приблизительно от 25000/1 до приблизительно 100000/1. После завершения данной первой стадии полимеризации (например, в течение 4-6 часов) температуру поднимают выше 200°C (обычно от 205 до 210°C). После повышения температуры, например, до 205°C, в реактор можно добавить оставшуюся часть мономера лактида; в целях удобства можно предварительно расплавить мономер и добавлять его в расплавленном виде. После добавления второй порции мономера лактида температуру приводят в диапазон приблизительно от 190°C до приблизительно 200°C, чтобы завершить процесс сополимеризации (например, в течение 1-2 часов).

Специалисту в данной области будет ясно, что для получения сополимеров настоящего изобретения можно использовать различные альтернативные подходы и параметры полимеризации. Например, хотя это не является предпочтительным, можно проводить все или часть полимеризаций без присутствия катализатора.

Следует понимать, что дополнительная загрузка мономера, добавляемого к форполимеру, не обязательно должна состоять из чистого лактида. Вместо добавления чистого мономера лактида к форполимеру можно использовать до десяти молярных процентов другого мономера, чтобы изменить состав мономерной смеси, добавляемой к форполимеру. Например, мономерная смесь, добавляемая к форполимеру, может содержать небольшие количества эпсилон-капролактона; мономерная смесь может содержать, например, 90/10 лактида/эпсилон-капролактона. Добавление эпсилон-капролактона в “концевые блоки“ снизит температуру плавления, скорость кристаллизации и общую кристалличность конечного сополимера. Добавление более десяти молярных процентов понижает свойства настолько, что делает сополимер непригодным для большинства областей применения. Композиционная последовательность данного варианта полукристаллического сополимера, обладающего признаками изобретения, может быть схематически изображена следующим образом:

LLCLLLLLLLLCLL-CLCLCCLCLCLCCCLCLCCLC-LLLLLLLCLLLLLL

В некоторых вариантах осуществления можно рекомендовать добавление небольших количеств гликолида в мономерную смесь, добавляемую к форполимеру. Например, мономерная смесь, добавляемая к форполимеру, может содержать до приблизительно десяти молярных процентов гликолида; мономерная смесь может содержать, например, 90/10 лактида/гликолида. Добавление гликолида в “концевые блоки“ понизит температуру плавления, скорость кристаллизации и общую кристалличность конечного сополимера, а также увеличит скорость рассасывания сополимера. И в этом случае добавление более десяти молярных процентов понижает свойства настолько, что делает сополимер непригодным для большинства областей применения. Композиционная последовательность данного варианта полукристаллического сополимера, обладающего признаками изобретения, может быть схематически изображена следующим образом:

LLLLLGLLLLLLLL-CLCLCCLCLCLCCCLCLCCLC-LLLLGLLLLLGLLL

В приведенной выше формуле L представляет собой лактид, C представляет собой эпсилон-капролактон, а G представляет собой гликолид.

Следует также понимать, что небольшая модификация состава мономерной смеси для получения форполимера первой стадии может использоваться для обеспечения определенных желаемых характеристик, все в пределах объема настоящего изобретения. Таким образом, другие лактоны, такие как п-диоксанон, триметиленкарбонат или гликолид, могут быть добавлены к смеси лактида и эпсилон-капролактона на первой стадии. Количество другого мономера, добавляемое для регулирования свойств на этой первой стадии, может составлять вплоть до приблизительно 20 молярных процентов. Например, добавление небольших количеств гликолида к лактиду и эпсилон-капролактону в мономерную смесь форполимера на первой стадии понизит профиль сохранения прочности на разрыв шовной нити; это может произойти без влияния на скорость кристаллизации или общую кристалличность конечного сополимера. Композиционная последовательность данного варианта полукристаллического сополимера, обладающего признаками изобретения, может быть изображена следующим образом:

LLLLLLLLLLLLLL-CLGLCCLCLCLCGCLCLCCGC-LLLLLLLLLLLLLL

Различные варианты полимеризации включают возможность добавления мономера “второй стадии“ к форполимеру в несколько этапов. Альтернативно, в этом случае можно добавлять дополнительный мономер к образованному форполимеру в непрерывном режиме в течение короткого времени, например, 10 минут, или в течение более длительного времени, например, 2 часов.

Хотя описывается добавление всего катализатора в начале полимеризации, то есть в начале образования форполимера, можно добавлять только часть катализатора на этой стадии полимеризации, добавляя остаток позже, во время введения мономера в уже образованный форполимер.

Следует понимать, что достаточно эффективные количества приемлемых окрашивающих веществ, таких как красители и пигменты, могут быть добавлены на любой стадии полимеризации. Такие красители включают D&C Violet № 2 или D&C Green № 6.

Настоящее изобретение можно реализовать на практике, используя L(-)-изомер мономера лактида, L(-)-лактид или D(+)-изомер, D(+)-лактид. Можно использовать смесь двух мономеров при условии, что полученный конечный сополимер кристаллизуется в достаточной степени для того, чтобы эффективно обеспечить пространственную стабильность. В этом случае можно использовать смесь изомеров мономера лактида, соответствующую 95 процентам L(-)-лактида и 5 процентам D(+)-лактида. Альтернативно, можно использовать смесь 50/50 L- и D-изомеров [рацемическую смесь], в комбинации с соответствующим количеством эпсилон-капролактона для образования форполимера, но использовать только L(-)-лактид [или D(+)-лактид] в мономерной смеси, добавляемой к образованному форполимеру. Полученный таким образом сополимер настоящего изобретения будет иметь полукристаллический характер.

Следует понимать, что для получения сополимеров настоящего изобретения также можно использовать техники низкотемпературной полимеризации. В качестве примера, реакционную смесь поддерживают при температуре расплавления реакционной смеси в течение некоторого времени (например, от 3 до 4 часов), затем следует выгрузка продукта реакции в подходящие контейнеры для последующей низкотемпературной полимеризации (например, при 120°C) в течение длительного времени, достаточного для эффективного завершения сополимеризации. Используя этот альтернативный подход с низкотемпературным завершением, можно достичь высоких степеней превращения мономеров в полимеры.

И вновь, специалист в данной области может предложить множество альтернативных схем полимеризации для получения новых сополимеров настоящего изобретения.

Новые сополимеры настоящего изобретения имеют полукристаллический характер и обладают степенью кристалличности в диапазоне приблизительно от 25 до приблизительно 50 процентов. Они будут иметь достаточно высокую молекулярную массу, чтобы позволить образованным из них медицинским устройствам действительно обладать механическими свойствами, необходимыми для выполнения их целевого назначения. Для полученных аэродинамическим распылением из расплава нетканых структур и микросферических образований молекулярные массы могут быть чуть ниже, а для традиционных волокон, полученных экструзией из расплава, они могут быть немного выше. Как правило, например, молекулярная масса сополимеров настоящего изобретения будет такой, что значения их удельной вязкости, измеренные в гексафторизопропаноле (ГФИП или гексафтор-2-пропанол) при 25°C и при концентрации 0,1 г/дл, будут составлять приблизительно от 0,5 до приблизительно 2,5 дл/г.

Хирургические шовные нити, изготовленные из новых сополимеров настоящего изобретения, предпочтительно являются монофиламентными нитями с модулем Юнга, не превышающим приблизительно 2068,4 МПа (300 000 фунтов/кв. дюйм). Хотя основным предметом настоящего изобретения являются монофиламентные волокна, следует понимать, что из сополимеров, обладающих признаками изобретения, можно формировать мультифиламентные нити. Полученные нити можно использовать для изготовления хирургических плетеных шовных нитей, а также компонентов хирургической сетки и других тканых изделий. Составляющие хирургических сеток можно изготовлять из монофиламентных волокон, изготовленных из полимеров, составляющих предмет настоящего изобретения. Когда такие составляющие сетки выполняют из монофиламентных волокон, особенно удобными являются волокна диаметром приблизительно от 1 до приблизительно 0,25 мм (10 милов). В одном варианте осуществления термообработанный сополимер имеет температуру стеклования при первом плавлении, измеренную с использованием ДСК (скорость нагрева 10°C/мин), ниже приблизительно -5°C. Новые сополимеры настоящего изобретения будут предпочтительно иметь время рассасывания в диапазоне приблизительно от 12 до приблизительно 24 месяцев in vivo.

В одном варианте осуществления медицинские устройства, выполненные из сополимеров настоящего изобретения, могут содержать достаточно эффективные количества общепринятых активных компонентов или могут иметь покрытия, содержащие такие компоненты, например, бактерицидные агенты, антибиотики, терапевтические агенты, кровоостанавливающие агенты, непроницаемые для рентгеновского излучения материалы, факторы роста тканей и их комбинации. В одном варианте осуществления бактерицидный агент представляет собой триклозан, ПГМБ, серебро и производные серебра или любое другое биологически активное вещество.

Разнообразие терапевтических агентов, которые могут быть использованы, очень велико. По существу терапевтические агенты, которые можно вводить через данные медицинские устройства и фармацевтические композиции настоящего изобретения, без ограничений включают противоинфекционные средства, такие как антибиотики и противовирусные средства; обезболивающие средства и их комбинации; анорексические средства; противоглистные средства; противоревматические средства; противоастматические средства; блокаторы образования спаек; противосудорожные средства; антидепрессанты; антидиуретические средства; противодиарейные средства; антигистаминные средства; противовоспалительные средства; противомигренозные средства; контрацептивные средства; противорвотные средства; противоопухолевые средства; противопаркинсонические средства; противозудные средства; нейролептические средства; жаропонижающие средства, спазмолитические средства; антихолинергические средства; симпатомиметические средства; ксантиновые производные; сердечнососудистые средства, включая блокаторы кальциевых каналов и бета-блокаторы, такие как пиндолол и антиаритмические средства; противогипертонические средства; мочегонные средства; сосудорасширяющие средства, включая общие коронарные, периферические и церебральные сосудорасширяющие средства; стимуляторы центральной нервной системы; средства от кашля и простуды, включая противозастойные средства; гормоны, такие как эстрадиол и другие стероиды, включая кортикостероиды; снотворные средства; иммунодепрессанты; мышечные релаксанты; парасимпатолитические средства; психостимуляторы; седативные средства; транквилизаторы; натуральные или созданные методами генной инженерии белки, полисахариды, гликопротеины или липопротеины; олигонуклеотиды, антитела, антигены, холинергические средства, химиотерапевтические средства, гемостатические средства, тромболитические средства, радиоактивные вещества и цитостатические средства. Терапевтически эффективные дозировки можно определить способами in vitro или in vivo. Для каждой отдельно взятой добавки или активного компонента можно проводить индивидуальное определение необходимой оптимальной дозировки. Определение эффективных уровней дозировки для достижения необходимых результатов находится в компетенции специалистов в данной области. Скорость высвобождения добавок или активных компонентов также может варьироваться в пределах знаний специалиста в данной области для определения благоприятного профиля высвобождения средства в зависимости от терапевтических условий, на которые он направлен.

Сополимеры, составляющие предмет заявленного изобретения, могут быть экструдированы из расплава различными стандартными способами. Формирование монофиламентных волокон можно осуществить экструзией из расплава с последующим вытягиванием экструдата с отжигом или без него. Формирование мультифиламентных волокон можно провести стандартными способами. Способы изготовления монофиламентных и мультифиламентных плетеных шовных нитей описаны в патенте США 5133739, озаглавленном “Сегментированные сополимеры эпсилон-капролактона и гликолида“, и патенте США 6712838, озаглавленном “Плетеные шовные нити с улучшенной прочностью узла и способ их получения“, которые полностью включены в настоящее описание путем ссылки.

Сополимеры настоящего изобретения можно использовать для изготовления стандартных медицинских устройств в дополнение к шовным нитям, используя стандартные способы. Например, литье под давлением может быть осуществлено после того, как сополимер кристаллизуется в форме; альтернативно, к сополимеру можно добавлять биосовместимые нуклеирующие агенты, чтобы сократить продолжительность цикла. Сополимеры настоящего изобретения можно использовать для изготовления медицинских устройств, которые функционируют частично благодаря способности деформироваться, не подвергаясь при этом значительному образованию трещин, разламыванию, расщеплению или другим видам повреждений. Медицинские устройства, которые функционируют частично благодаря способности деформироваться, включают устройства, которые имеют шарнирные петли или должны в значительной степени сгибаться. Медицинские устройства могут включать (без ограничений) стандартные медицинские устройства, особенно имплантируемые медицинские устройства, включая скобы, фиксаторы, зажимы, шовные нити, шовные нити с зазубринами, устройства фиксации ткани, устройства фиксации сетки, устройства для анастомоза, шовные и костные фиксаторы, винты для тканей и костей, фиксирующие пластины, протезы, поддерживающие конструкции, устройства для пластики ткани, устройства для сшивания ткани, заплатки, подложки, сетки, каркасы для восстановления ткани, устройства для доставки лекарственных средств и стенты, и т.п.

Следует понимать, что сополимеры настоящего изобретения можно использовать для изготовления нетканых сеток посредством стандартных техник аэродинамического распыления из расплава. Помимо этого, из-за ожидаемой хорошей растворимости сополимеров настоящего изобретения в распространенных органических растворителях соответствующие медицинские устройства можно изготавливать методом электростатического прядения. Аналогично, сополимеры настоящего изобретения можно также использовать для изготовления микрокапсул и микросфер; они могут быть выполнены таким образом, чтобы содержать терапевтические агенты для введения пациенту.

Шовные нити, изготовленные из сополимеров настоящего изобретения, можно использовать в традиционных хирургических процедурах для того, чтобы сблизить ткани или прикрепить ткани к медицинским устройствам. Как правило, к одному или обоим концам нитей прикрепляются стандартные хирургические шовные иглы. Как правило, после того, как пациент подготовлен к хирургической операции обычным способом, включая смазывание поверхности кожи бактерицидными растворами и анестезирование пациента, хирург производит необходимые разрезы и после выполнения необходимой операции переходит к сближению ткани с помощью долгосрочных рассасываемых шовных нитей настоящего изобретения (в частности, монофиламентных шовных нитей), изготовленных из новых сополимеров настоящего изобретения, с использованием стандартных техник наложения швов или их эквивалентов. Помимо сближения тканей, шовные нити можно использовать для прикрепления вживленных медицинских устройств к ткани обычным способом. Шовные нити можно использовать для других стандартных процедур, включая закупорку сосудов, сосудистый анастомоз, закрытие протока, поддержку тканей и органов, прикрепление медицинского устройства и т.п. После сближения краев разрезов и завершения операции пациента перемещают в послеоперационную палату. Долгосрочные рассасываемые шовные нити настоящего изобретения после вживления пациенту сохраняют свою прочность in vivo в течение времени, необходимого для того, чтобы обеспечить эффективное заживление и восстановление.

Следующие примеры иллюстрируют принципы и способы реализации настоящего изобретения, хотя не ограничиваются ими.

ПРИМЕР 1

Синтез сегментированного блок-сополимера L-лактида и эпсилон-капролактона при молярном отношении 64/36 [первоначальная загрузочная смесь 70/30 Лак/Кап]

В стандартный реактор из нержавеющей стали объемом 7,6 л (2 галлона) с масляной рубашкой, оснащенный мешалкой, добавляли 1520 граммов эпсилон-капролактона и 1571 грамм L-лактида вместе с 3,37 грамма диэтиленгликоля и 2,34 мл 0,33M раствора октоата олова в толуоле. После начальной загрузки запускали цикл продувания при перемешивании со скоростью вращения 10 об/мин в направлении вниз. Реактор откачивали до давления менее 0,02 Па (150 мТорр) с последующим напуском газообразного азота. Цикл повторяли еще раз для получения сухой атмосферы. В конце последнего напуска азота давление устанавливали на уровне, несколько превышающем уровень атмосферного давления. Скорость вращения мешалки снижали до 7 об/мин в направлении вниз. Сосуд нагревали, установив контроллер температуры масла на 190°C. Когда температура массы достигала 110°C, вращение мешалки переключали на направление вверх. Реакция продолжалась в течение 4,5 часа с момента, когда температура масла достигала 190°C.

После завершения первой части стадии полимеризации очень малое количество смолы брали для проведения анализа; проводили выборочную характеризацию. Химический состав форполимера, по результатам определения с использованием ЯМР, составлял 45 молярных процентов полимеризованного лактида, 55 молярных процентов полимеризованного капролактона и приблизительно 2 процента остатков непрореагировавших мономеров. Данные ДСК показали, что форполимер являлся полностью аморфным, не развивающим кристалличность даже после термообработки. Было определено, что его температура стеклования составляет -17°C (минус 17°C).

На второй стадии полимеризации установку контроллера температуры масла повышали до 205°C и добавляли 2909 граммов расплава мономера L-лактида из резервуара для плавления при скорости мешалки 12,5 об/мин в направлении вниз в течение 15 минут. Затем скорость мешалки уменьшали до 7,5 об/мин в направлении вниз. Затем установку контроллера температуры масла понижали до 200°C, и реакцию проводили еще 2,5 часа до выгрузки.

В конце заключительного периода реакции скорость мешалки снижали до 2 об/мин в направлении вниз, и полимер сливали из сосуда в подходящие контейнеры. После охлаждения полимер извлекали из контейнеров и помещали в холодильник при температуре приблизительно -20°C минимум на 24 часа. Затем полимер извлекали из холодильника и переносили в гранулятор производства компании Cumberland с сортирующим ситом для измельчения полимерных гранул до размера приблизительно 0,5 см (приблизительно 3/16 дюйма). Гранулированный полимер просеивали для удаления мелкой фракции и взвешивали. Чистый вес полимера после измельчения и просеивания составлял 5,065 кг; измельченный полимер затем помещали в сушильный барабан Patterson-Kelley объемом 0,08 м3 (3 куб. фута) для удаления остатков мономеров.

Сушильный барабан Patterson-Kelley закрывали и уменьшали давление до менее чем 0,03 кПа (200 мТорр). После снижения давления до менее 0,03 Па (200 мТорр) включали вращение барабана со скоростью 10 об/мин без подогрева на 18 часов. После периода продолжительностью 18 часов температуру масляной рубашки устанавливали на 55°C и продолжали сушку при этой температуре в течение 4 часов. Температуру масла снова повышали, на этот раз до 65°C; этот период длился 2 часа. Проводили еще два дополнительных периода нагревания: 85°C в течение 12 часов и 110°C в течение 3 часов. В конце последнего периода нагревания массу оставляли охлаждаться в течение 4 часов при продолжающемся вращении и откачке. Полимер выгружали из барабана, подавая в сосуд азот под давлением, открывая выпускной клапан и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения.

Сосуды для долговременного хранения были герметичны и имели клапаны для откачки, позволяя хранить смолу в вакууме. Высушенная смола имела характеристическую вязкость 1,27 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,1 г/дл. По результатам анализа с использованием гель-проникающей хроматографии среднемассовая молекулярная масса полимера составила приблизительно 60000 Дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 64 молярных процента полимеризованного L-лактида и 36 молярных процентов полимеризованного эпсилон-капролактона с содержанием остаточных мономеров приблизительно 1,6 процента. Температура стеклования, Tg, высушенной смолы составила -17°C, температура плавления составила 160°C, и теплота плавления, ΔHm, составляла 26 Дж/г по результатам измерения методом дифференциальной сканирующей калориметрии с использованием термограммы при первом плавлении и скорости нагревания 10°C/мин. Анализ с использованием широкоугольной дифракции рентгеновских лучей (WAXD) показал, что высушенная смола имеет степень кристалличности 34 процента.

ПРИМЕР 2A

Синтез сегментированного блок-сополимера L-лактида и эпсилон-капролактона при молярном отношении 72/28 [первоначальная загрузочная смесь 75/25 Лак/Кап]

В стандартный реактор из нержавеющей стали объемом 37,9 л (10 галлонов) с масляной рубашкой, оснащенный мешалкой, добавляли 5221 грамм эпсилон-капролактона и 5394 грамма L-лактида вместе с 13,36 грамма диэтиленгликоля и 9,64 мл 0,33М раствора октоата олова в толуоле. После начальной загрузки запускали цикл продувания при перемешивании со скоростью вращения 10 об/мин в направлении вниз. Реактор откачивали до давления менее 0,02 Па (150 мТорр) с последующим напуском газообразного азота. Цикл повторяли еще раз для получения сухой атмосферы. В конце последнего напуска азота давление устанавливали на уровне, несколько превышающем уровень атмосферного давления. Скорость вращения мешалки снижали до 7 об/мин в направлении вниз. Сосуд нагревали, установив контроллер температуры масла на 190°C. Когда температура массы достигала 110°C, вращение мешалки переключали на направление вверх. Реакция продолжалась в течение 6 часов с момента, когда температура масла достигала 190°C.

После завершения первой части стадии полимеризации очень малое количество смолы брали для проведения анализа; проводили выборочную характеризацию. Химический состав форполимера был такой же, как в примере 1: 45/55 молярных процентов Лак/Кап с приблизительно 2 процентами остаточных мономеров по результатам определения с использованием ЯМР. Данные ДСК показали, что форполимер являлся полностью аморфным, не развивающим кристалличность даже после термообработки. Было определено, что и в этом случае его температура стеклования составляет -17°C (минус 17°C).

На второй стадии полимеризации установку контроллера температуры масла повышали до 205°C и добавляли 14 384 грамма расплава мономера L-лактида из резервуара для плавления при скорости мешалки 12,5 об/мин в направлении вниз в течение 15 минут. Затем скорость мешалки уменьшали до 7,5 об/мин в направлении вниз. Затем установку контроллера температуры масла понижали до 190°C, и реакцию проводили еще 3 часа до выгрузки. В конце заключительного периода реакции скорость мешалки снижали до 2 об/мин в направлении вниз, и полимер сливали из сосуда в подходящие контейнеры.

Смолу разделяли на две части. Меньшую часть разделенной смолы обрабатывали способом, описанным в примере 2B. Большую часть сополимера, 13930 граммов, подвергали стадиям измельчения, просеивания и сушки, аналогично описанным в примере 1, с использованием следующего режима термообработки/сушки: 12 часов при 25°C, 4 часа при 55°C, 4 часа при 75°C и 12 часов при 110°C, соответственно.

Высушенная смола имела характеристическую вязкость 1,52 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии среднемассовая молекулярная масса полимера составила приблизительно 79000 Дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 72 молярных процента полимеризованного L-лактида и 28 молярных процентов полимеризованного эпсилон-капролактона с остаточным содержанием мономеров приблизительно 1,5 процента. Температура стеклования, Tg, высушенной смолы составляла -8°C, температура плавления составляла 169°C, а теплота плавления, ΔHm, составляла 33 Дж/г по результатам измерения с использованием дифференциальной сканирующей калориметрии с использованием термограммы при первом плавлении и скорости нагревания 10°C/мин. Анализ с использованием широкоугольной дифракции рентгеновских лучей (WAXD) показал, что высушенная смола имеет степень кристалличности 43 процента.

ПРИМЕР 2B

Синтез сегментированного блок-сополимера L-лактида и эпсилон-капролактона при молярном отношении 74/26 [первоначальная загрузочная смесь 75/25 Лак/Кап, твердофазная полимеризация в качестве окончательной обработки]

Меньшую порцию выгруженной смолы, 6900 граммов, полученную и описанную выше в примере 2A, помещали в продуваемую газообразным азотом печь и нагревали в течение 72 часов при 120°C. Данную стадию твердофазной полимеризации проводили для того, чтобы дополнительно повысить степень превращения мономеров. После стадии твердофазной полимеризации смолу измельчали, просеивали и сушили с использованием процедур, аналогично описанным выше в примерах 1 и 2A.

Высушенная смола имела характеристическую вязкость 1,58 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии среднемассовая молекулярная масса полимера составила приблизительно 83000 Дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 74 молярных процента полимеризованного L-лактида и 26 молярных процентов полимеризованного эпсилон-капролактона с остаточным содержанием мономеров приблизительно 1,0 процент. Температура стеклования, Tg, высушенной смолы составляла -8°C, температура плавления составляла 168°C, и теплота плавления, ΔHm, составляла 39 Дж/г по результатам измерения с использованием дифференциальной сканирующей калориметрии с использованием данных при первом плавлении и скорости нагревания 10°C/мин. Анализ с использованием широкоугольной дифракции рентгеновских лучей (WAXD) показал, что высушенная смола имеет степень кристалличности 43 процента.

ПРИМЕР 3A

Синтез сегментированного блок-сополимера L-лактида и эпсилон-капролактона при молярном отношении 74/26 [первоначальная загрузочная смесь 75/25 Лак/Кап]

В стандартный реактор из нержавеющей стали объемом 37,9 л (10 галлонов) с масляной рубашкой, оснащенный мешалкой, добавляли 5221 грамм эпсилон-капролактона и 2826 граммов L-лактида вместе с 9,65 грамма диэтиленгликоля и 9,64 мл 0,33М раствора октоата олова в толуоле. Условия в реакторе совпадали с описанными в примере 2A, за исключением того, что реакция на первой стадии продолжалась в течение 4 часов с того момента, когда температура масла достигала 190°C.

После завершения первой стадии полимеризации очень малое количество смолы брали для проведения анализа; проводили выборочную характеризацию. Химический состав форполимера в данном случае составлял 30/70 молярных процентов Лак/Кап и приблизительно 3 процента остаточных мономеров по результатам определения с использованием ЯМР. Данные ДСК показали, что форполимер являлся полностью аморфным, не развивающим кристалличность даже после термообработки. Температура стеклования оказалась ниже, чем в примерах 1 и 2A, -39°C (минус 39°C), что, вероятно, связано с более высоким содержанием эпсилон-капролактона на первой стадии.

На второй стадии установку контроллера температуры масла повышали до 205°C и добавляли 16 953 грамма расплава мономера L-лактида из резервуара для плавления. Затем установку контроллера температуры масла понижали до 200°C, и реакцию проводили еще 3 часа до выгрузки.

Большую часть сополимера, 13 870 граммов, подвергали стадиям измельчения, просеивания и сушки, аналогично описанным в примере 1, с использованием следующего режима термообработки/сушки: 12 часов при 25°C, 4 часа при 55°C, 4 часа при 75°C и 12 часов при 110°C соответственно (такие же условия, как в примере 2A).

Высушенная смола имела характеристическую вязкость 1,63 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии среднемассовая молекулярная масса полимера составила приблизительно 90000 Дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 74 молярных процента полимеризованного L-лактида и 26 молярных процентов полимеризованного эпсилон-капролактона с содержанием остаточных мономеров приблизительно 1,5 процента. Температура стеклования, Tg, высушенной смолы составляла -34°C, температура плавления составляла 170°C, и теплота плавления, ΔHm, составляла 35 Дж/г по результатам измерения с использованием дифференциальной сканирующей калориметрии с использованием данных при первом плавлении и скорости нагревания 10°C/мин. Анализ с использованием широкоугольной дифракции рентгеновских лучей (WAXD) показал, что высушенная смола имеет степень кристалличности 45 процентов.

ПРИМЕР 3B

Синтез сегментированного блок-сополимера L-лактида и эпсилон-капролактона при молярном отношении 76/24 [первоначальная загрузочная смесь 75/25 Лак/Кап, твердофазная полимеризация в качестве окончательной обработки]

Меньшую порцию выгруженной смолы, 8500 граммов, полученную и описанную в примере 3A, помещали в продуваемую газообразным азотом печь и нагревали в твердом состоянии в течение 72 часов при 120°C. Данную стадию проводили для того, чтобы дополнительно повысить степень превращения мономеров. После стадии твердофазной полимеризации смолу измельчали, просеивали и сушили с использованием процедур, аналогично описанным в приведенных выше примерах.

Высушенная смола имела характеристическую вязкость 1,70 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гель-проникающей хроматографии среднемассовая молекулярная масса полимера составила приблизительно 91 000 Дальтон. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола содержала 76 молярных процентов полимеризованного L-лактида и 24 молярных процента полимеризованного эпсилон-капролактона с остаточным содержанием мономеров приблизительно 1,0 процент. Температура стеклования, Tg, высушенной смолы составляла -34°C, температура плавления составляла 170°C, и теплота плавления, ΔHm, составляла 49 Дж/г по результатам измерения с использованием дифференциальной сканирующей калориметрии с использованием данных при первом плавлении и скорости нагревания 10°C/мин. Анализ с использованием широкоугольной дифракции рентгеновских лучей (WAXD) показал, что высушенная смола имеет степень кристалличности 50 процентов.

ПРИМЕР 4

Выбранные свойства сополимеров настоящего изобретения

а) Результаты дифференциальной сканирующей калориметрии (ДСК) и измерений индекса расплава (ИР)

Измерения ДСК проводили с использованием калориметра модели Q20-3290 производства компании TA Instruments (г. Нью-Касл, штат Делавэр), оснащенного автоматическим пробоотборником. В отдельных экспериментах высушенные, термообработанные сополимерные смолы, описанные в примерах 1, 2A, 2B, 3A и 3B, помещали в чашки ДСК, быстро охлаждали ниже -60°C и нагревали с постоянной скоростью нагревания 10°C/мин, чтобы определить их калориметрические характеристики (характеристики при первом плавлении), включая температуру стеклования, Tg, температуру плавления, Tm, и теплоту плавления, ΔHm. Из измерений второго плавления (смолу расплавляли при 200°C, а затем охлаждали ниже -60°C) получили значения Tg, Tm, Tc (температуры кристаллизации) и ΔHm, которые были независимыми от предыстории термической обработки.

Данные, полученные с использованием калориметрии и измерений индекса расплава, приведены в таблице 1.

Индекс расплава и результаты ДСК во время первого и второго плавления для сополимеров настоящего изобретения

Результаты в таблице 1 показали, что смола из примера 1 обладает более низким общим уровнем кристалличности (более низким значением ΔHm) и более низкой температурой плавления, чем остальные примеры. Это наиболее вероятно связано с более высоким содержанием полимеризованного эпсилон-капролактона в данном сополимере (36 молярных процентов) по сравнению с другими смолами. Как было отмечено выше, смола из примера 1 также обладает самой низкой среднемассовой молекулярной массой и характеристической вязкостью. С увеличением доли полимеризованного лактида в структуре сополимера (примеры 2A-B, 3A-B) степень кристалличности возрастает (более высокие значения ΔHm), а также значения температуры плавления. Очень важно отметить, что в термограммах при первом плавлении во всех случаях наблюдалось единственное значение Tg. Все значения Tg были существенно ниже комнатной температуры и находились в диапазоне от минус 8 до минус 34°C; низкие значения Tg могут способствовать увеличению мягкости медицинских устройств, изготовленных из этих материалов.

Индекс расплава (ИР) используют в качестве характеристики вязкости расплава смолы. Измерения ИР высушенных смол настоящего изобретения проводили с использованием экструзионного пластомера Tinius Olsen (г. Уиллоу-Гроув, штат Пенсильвания, США) при 175°C с номинальной массой 2060 г. Использованная в измерениях ИР головка имеет капилляр с диаметром приблизительно 0,06 см (приблизительно 0,023 дюйма) и длиной 0,8 см (0,315 дюйма). Данные ИР (вторая колонка в таблице 1) показывают самую низкую вязкость расплава для примера 1 и самую высокую для примеров 3A и 3B, что согласуется с данными о молекулярной массе и характеристической вязкости, приведенными выше.

Чтобы получить предварительную информацию о потенциальных характеристиках волокна, сополимеры настоящего изобретения экструдировали через устройство измерения индекса расплава (при 215°C), неориентированные части волокон собирали и затем подвергали процессу горячей или холодной вытяжки в ручном режиме, пока волокна не становились полностью вытянутыми. Кусочки вытянутого волокна исследовали только на предмет их рабочих характеристик. Было обнаружено, что волокна из всех смол настоящего изобретения (примеры 1-3B) имели хорошую эластичность и мягкость, подходящую для изготовления монофиламентных нитей.

b) Кинетика изотермической кристаллизации по результатам ДСК

Оценивали характеристики кристаллизации. Кинетику изотермической кристаллизации полимеров настоящего изобретения исследовали с использованием дифференциальной сканирующей калориметрии. Высушенные, термообработанные сополимерные смолы, описанные в примерах 1, 2A, 2B, 3A и 3B, помещали в чашку ДСК и полностью расплавляли при 200°C в течение 2 минут, чтобы удалить все центры кристаллизации, присутствующие в образце. Затем исследуемые материалы быстро охлаждали (скорость -65°C/мин) до требуемой температуры кристаллизации. Изотермический метод предполагает, что кристаллизация не происходит до того, как образец достигнет температуры испытания; полученные данные подтверждали это предположение. Кристаллизационные свойства пяти образцов испытывались в широком диапазоне температур, от 40 до 130°C. Кинетику изотермической кристаллизации (при постоянной температуре) отслеживали по изменениям потока тепла в зависимости от времени. Кривую изотермического потока тепла интегрировали, чтобы получить параметры кристалличности. Стоит отметить, что изотермические измерения ДСК проводили в случайном порядке, чтобы не допустить появления систематической ошибки.

Развитие кристалличности со временем можно отслеживать по степени кристаллизации, α, которая выражается соотношением

(8),

(8),

где dQ/dt представляет собой соответствующий поток тепла; dHt представляет собой парциальную площадь между кривой ДСК и осью времени в момент времени t; и dH∞ представляет собой полную площадь под пиком, соответствующую общей теплоте кристаллизации. Степень кристаллизации α, в этом случае, представляет собой объемную долю кристаллической фракции, сформировавшейся ко времени t.

После выполнения интегрирования кривой поток тепла/время можно определить полупериод кристаллизации, t1/2. Полупериод кристаллизации - это время, необходимое для достижения кристалличности 50% от общего количества, сформировавшегося в течение изотермического измерения. Чтобы описать кинетику кристаллизации, обратную величину полупериода кристаллизации представили в зависимости от температуры кристаллизации. Эти данные для смол из примеров 1 и 3A представлены на фиг. 1. Также были исследованы смолы 2A, 2B и 3B; образцы 2A и 2B показали поведение, очень близкое к примеру 1. Смолы 3A и 3B проявили практически идентичные свойства. Из данных на фиг. 1 можно сделать несколько важных заключений. Во-первых, все исследованные смолы имели высокую скорость кристаллизации в широком диапазоне температур, особенно при сравнении со статистическими сополимерами аналогичного состава. Самая быстрая кристаллизация для исследованных смол наблюдалась при температуре приблизительно 95°C.

Любопытно, что график примера 1 демонстрировал необычный второй максимум при более низкой температуре кристаллизации (около 65°C); смолы из примеров 2A и 2B также проявляли второй максимум при данной температуре. Эта информация может быть очень полезна, например, для оптимизации условий экструзии с целью увеличения эффективности кристаллизации во время процесса вытягивания. С другой стороны, образцы 3A и 3B не демонстрировали этого низкотемпературного максимума; для них наблюдалась обычная колоколообразная кривая со скоростями кристаллизации, близкими к наблюдаемым для примера 1. Отсутствие низкотемпературного максимума на фиг. 1 для смол 3A и 3B может быть связано с более высокими значениями Tg при втором плавлении для этих сополимеров, что было показано выше в таблице 1.

с) Данные профиля гидролиза - сравнение с поли-п-диоксаноном

Проводили оценку рассасываемости смол настоящего изобретения in vitro. Используемый способ позволил оценить время разложения синтетических рассасываемых сложных полиэфиров in vivo. По существу, тестируемое изделие подвергали гидролизу при заданной температуре испытания и постоянном pH. Используя технологию pH-стат, раствор слабого основания добавляли к тестируемому изделию, которое находится в водной среде, и фиксировали количество добавленного основания как функцию времени. Время рассасывания in vivo вначале сравнивали с полученными данными in vitro для модельных соединений и ряда коммерчески доступных рассасываемых продуктов, чтобы построить корреляционную кривую.

Время рассасывания in vitro измеряли с помощью блока автоматического титрования (718 Stat Titrino, Brinkmann, г. Вестбери, штат Нью-Йорк, США) при 70°C, при постоянном pH (7,3) в 70 мл деионизированной (ДИ) воды, используя 0,05Н NaOH в качестве основания. Вес материалов составил приблизительно 100 мг. Все образцы полимеров были в форме гранул, при этом для каждой смолы выбирали 6 гранул, имеющих близкие форму и размер.

Данные гидролиза свидетельствовали, что все исследованные материалы подвергаются гидролизу в условиях испытания, причем скорость растворения сополимеров настоящего изобретения меньше, чем для контрольного образца, гомополимера п-диоксанона. Результаты гидролиза представлены в таблице 2 в виде полупериода гидролиза. Полупериод гидролиза определяют как время, необходимое для гидролиза половины изначально присутствовавших сложноэфирных групп. Более короткое время означает более быстрый гидролиз, и наоборот.

Данные профиля гидролиза поли-п-диоксанона, высушенной смолы PDS и конечных, термообработанных сополимеров настоящего изобретения

Из таблицы 2 очевидно, что все обладающие признаками изобретения сополимеры из примеров (1, 2A и 3A) имели более низкую скорость гидролиза, чем контрольный образец гомополимера п-диоксанона, несмотря на то, что они имели более низкие степени кристалличности.

ПРИМЕР 6

Определение средней длины последовательности цепи (СДПЦ) сегментированных блок-сополимеров L-лактида и эпсилон-капролактона

Сополимеры, описанные в примерах 1, 2A, 2B, 3A и 3B, анализировали с использованием 13C ЯМР (UNITYplus, ЯМР система Varian 400 МГц) для экспериментального определения средней длины последовательности цепи, СДПЦ, для капроновых и лактидных блоков (СДПЦКап и СДПЦЛД, соответственно). Используемые отнесения пиков и способ анализа основаны на опубликованной ранее работе с аналогичным классом сополимеров (Z. Wei et al./Polymer 50 (2009) 1423-1429). В таблице 3 приведены конечные составы (молярные отношения полимеризованного лактида/эпсилон-капролактона, значения СДПЦЛД и СДПЦКап, показатели неупорядоченности для сополимеризованных лактида и эпсилон-капролактона, RFЛД и RFКап соответственно, для конечных сополимеров из примеров 1, 2A, 2B, 3A и 3B, а также некоторых сравнительных известных ранее сополимеров. Сравнительный сополимер X представляет собой полученный в расплаве статистический сополимер, описанный Wei et al. в 2009 году (Z. Wei et al./Polymer 50 (2009) 1423-1429); сравнительный сополимер Y представляет собой полученный в растворе статистический сополимер, описанный Vanhoorne, et al. в 1992 году (Vanhoorne, et al./Macromolecules 25 (1992) 37-44); и сравнительный сополимер Z представляет собой полученный в расплаве блок-сополимер, описанный Baimark, et al. в 2005 (Journal of Materials Science: Materials In Medicine 16 (2005) 699-707).

Данные 13C ЯМР для полимеров настоящего изобретения

Лак/ε-Кап (моль %)

(43% крист.)

Данные в таблице 3 показывают, что для обладающих признаками изобретения примеров 1, 2A, 2B, 3A и 3B средняя длина последовательности цепи, СДПЦ, для капроновых и лактидных блоков (СДПЦКап и СДПЦЛД соответственно) является относительно большой по сравнению со сравнительными полимерами аналогичного состава. На фиг. 2 показаны относительные доли, в молярных процентах, различных трехчленных, четырехчленных и пятичленных последовательных комбинаций, а именно CCC, LLCC, CCLL, LLCLL, LLLLC, CLLC, CLLLL и LLLLL. Особенно важной комбинацией является пятичленная последовательность LLLLL, поскольку она отражает относительное количество кристаллизующегося лактида в сополимере, присутствие которого обуславливает повышение способности к кристаллизации и, следовательно, пространственной стабильности образованных из них изделий.

Приведенные в таблице 3 показатели неупорядоченности для лактидных блоков (RFЛД) примеров, обладающих признаками изобретения, представляют собой достаточно большие значения. Появление высоких значений показателя неупорядоченности указывает на значительно более высокую блочность лактидных последовательностей в обладающих признаками изобретения образцах, чем в сравнительных примерах. Последствиями обладания высоким уровнем блочности для сополимеров настоящего изобретения являются повышение скорости кристаллизации и конечной степени кристалличности, что приводит к улучшению характеристик волокон.

Новые биорассасывающиеся сополимеры настоящего изобретения можно экструдировать из расплава обычными способами с получением монофиламентных волокон, подходящих для медицинского применения; это применение включает изготовление монофиламентных хирургических шовных нитей и хирургических сеток. Новые биорассасывающиеся сополимеры настоящего изобретения можно экструдировать из расплава обычными способами с получением мультифиламентных волокон, подходящих для медицинского применения; это применение включает изготовление плетеных хирургических шовных нитей и хирургических сеток.

Новые биорассасывающиеся сополимеры настоящего изобретения и новые медицинские устройства, выполненные из таких сополимеров, как предполагается и ожидается, обладают многочисленными преимуществами. Преимущества без ограничений включают следующие факторы: эластичность полученных волокон; длительный профиль сохранения прочности на разрыв; способность формировать мягкие монофиламентные волокна, обладающие низкой тканевой реакцией, низкими значениями протягивания тканей и низким трением тканей, хорошей формуемостью и пространственной стабильностью сформированных устройств. Из сополимеров можно легко изготовить долгосрочные рассасываемые шовные нити, обладающие превосходными характеристиками, как монофиламентные, так и с плетеной структурой.

Хотя настоящее изобретение показано и описано применительно к его подробно описанным вариантам осуществления, специалистам в данной области будет понятно, что возможны различные изменения в форме и деталях без отступления от сущности и объема заявляемого изобретения.

Настоящее изобретение относится к полукристаллическим блок-сополимерам лактида и эпсилон-капролактона для медицинского применения. Описан биорассасывающийся полукристаллический сегментированный блок-сополимер, содержащий продукт реакции: (a) аморфного форполимера, образованного посредством полимеризации мономера лактида и мономера эпсилон-капролактона в присутствии инициатора, причем молярное отношение лактида к эпсилон-капролактону в форполимере составляет от 45:55 до 30:70; и (b) мономера лактида, причем указанный биорассасывающийся полукристаллический сегментированный блок-сополимер содержит повторяющиеся звенья из полимеризованного лактида и полимеризованного эпсилон-капролактона, где молярное отношение полимеризованного лактида к полимеризованному эпсилон-капролактону составляет от 60:40 до 75:25. Также описана биорассасывающаяся хирургическая шовная нить, содержащая указанный выше сополимер. Описано биорассасывающееся медицинское имплантируемое устройство, содержащее указанный выше сополимер. Технический результат – получение полимера для изготовления долгосрочных рассасывающихся хирургических шовных нитей и медицинских устройств. 3 н. и 16 з.п. ф-лы, 2 ил., 3 табл., 7 пр.

1. Биорассасывающийся полукристаллический сегментированный блок-сополимер, содержащий продукт реакции:

(a) аморфного форполимера, образованного посредством полимеризации мономера лактида и мономера эпсилон-капролактона в присутствии инициатора, причем молярное отношение лактида к эпсилон-капролактону в форполимере составляет от 45:55 до 30:70; и

(b) мономера лактида,

причем указанный биорассасывающийся полукристаллический сегментированный блок-сополимер содержит повторяющиеся звенья из полимеризованного лактида и полимеризованного эпсилон-капролактона, где молярное отношение полимеризованного лактида к полимеризованному эпсилон-капролактону составляет от 60:40 до 75:25.

2. Сополимер по п.1, в котором форполимер образован в присутствии подходящего количества катализатора в дополнение к инициатору.

3. Сополимер по п.1, в котором характеристическая вязкость форполимера составляет от 0,5 до 1,5 дл/г по результатам измерения в растворе ГФИП с концентрацией 0,1 г/дл при 25°C.

4. Сополимер по п.1, в котором характеристическая вязкость полимера составляет от 0,6 до 2,5 дл/г по результатам измерения в растворе ГФИП с концентрацией 0,1 г/дл при 25°C.

5. Сополимер по п.1, в котором инициатор является бифункциональным.

6. Сополимер по п.1, в котором бифункциональный инициатор представляет собой диол.

7. Сополимер по п.1, в котором форполимер присутствует в количестве от 25% масс. до 60% масс. конечного сополимера.

8. Биорассасывающаяся хирургическая шовная нить, содержащая сополимер по п.1.

9. Шовная нить по п.8, причем шовная нить является монофиламентной.

10. Шовная нить по п.8, причем шовная нить является мультифиламентной и содержит по меньшей мере два волокна.

11. Шовная нить по п.8, дополнительно содержащая бактерицидный агент.

12. Шовная нить по п.11, в которой бактерицидный агент представляет собой триклозан.

13. Шовная нить по п.8, дополнительно содержащая по меньшей мере одну зазубрину.

14. Биорассасывающееся медицинское имплантируемое устройство, содержащее сополимер по п.1.