Изобретение относится к техническим средствам для бурения боковых стволов из горизонтальной части необсаженной скважины, в частности к устройствам для бурения с применением длинномерных гибких труб (колтюбинга).

Известна компоновка низа бурильной колонны (КНБК) для бурения наклонно направленных и горизонтальных скважин винтовым забойным двигателем (патент RU №2280748, МПК E21B 7/04, опубл. 27.07.2006 в бюл. №21), состоящая из бурильной колонны, долота, винтового забойного двигателя и установленной между нижней трубой бурильной колонны и винтовым забойным двигателем телескопической системы, включающей цилиндр, выполненный в нижней части с отверстиями и соединенный с бурильной колонной, и расположенный внутри него полый поршень, соединенный с корпусом двигателя. Компоновка снабжена неподвижным золотником, выполненным в виде втулки с эластичным хвостовиком и установленным в цилиндре выше его отверстий, причем эластичный хвостовик для входа в него поршня выполнен с конической поверхностью и с кольцевыми канавками, в которых размещены кольцевые уплотнения из эластомерного материала.

Недостатками компоновки являются:

- во-первых, ограниченные функциональные возможности, так как компоновка предназначена только для спуска на колонне бурильных труб и не позволяет осуществлять бурение с применением длинномерных гибких труб (колтюбинга);

- во-вторых, высокая вероятность прихвата КНБК из-за образования шламовых подушек в процессе бурения из бокового ствола из горизонтальной части необсаженной скважины, чему способствуют жесткие центраторы без переточных каналов и утяжеленная бурильная труба;

- в-третьих, невозможность отсоединения КНБК от колонны дальномерных гибких труб при образовании прихвата КНБК;

- в-четвертых, сложность конструкции, обусловленная наличием телескопической системы, включающей цилиндр, выполненный в нижней части с отверстиями и соединенный с бурильной колонной, и расположенный внутри него полый поршень, соединенный с корпусом двигателя, неподвижный золотник, выполненный в виде втулки с эластичным хвостовиком и установленный в цилиндре выше его отверстий, а также кольцевые уплотнения из эластомерного материала;

- в-пятых, большая металлоемкость (колонна бурильных труб, телескопическая система, неподвижный золотник и т.д.).

Наиболее близкой по технической сущности и достигаемому результату является компоновка низа бурильной колонны (патент RU № 2236538, МПК E21B 7/06; E 20.09.2004 в бюл. №26), состоящая из последовательно размещенных на бурильной колонне длинномерных гибких труб долота, центраторов, забойного двигателя и утяжеленной бурильной трубы. Компоновка снабжена двигательной эксцентричной рабочей парой, состоящей из корпуса, в котором установлен винтовой элемент, жестко соединенный с колонной длинномерных гибких труб. На обоих концах корпуса установлены переводники с сальниковыми уплотнениями. На наружной поверхности корпуса и переводников размещены ребра, установленные под углом к оси компоновки.

Недостатками компоновки являются:

- во-первых, высокая вероятность прихвата КНБК из-за образования шламовых подушек в процессе бурения из бокового ствола из горизонтальной части необсаженной скважины, чему способствуют жесткие центраторы без переточных каналов и утяжеленная бурильная труба;

- во-вторых, невозможность отсоединения КНБК от колонны дальномерных гибких труб при образовании прихвата компоновки низа бурильной колонны;

- в-третьих, снижение скорости проходки долота, увеличение нагрузки на долото, связанное с увеличением твердости пород и ростом глубины скважины при бурении боковых стволов из горизонтальной части необсаженной скважины;

- в-четвертых, большая металлоемкость (утяжеленная бурильная труба, двигательная эксцентричная пара, сальниковые уплотнения, ребра);

- в-пятых, невозможность направления бокового ствола (горизонтально или вниз) от заданной траектории проводки.

Техническими задачами изобретения являются исключение возникновения аварийных ситуаций в скважине, увеличение скорости проходки долота, снижение металлоемкости с возможностью задания направления проводки бокового ствола (вверх, прямо, вниз).

Поставленные технические задачи решаются компоновкой низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины, состоящей из последовательно размещенных снизу вверх на нижнем конце колонны длинномерных гибких труб долота, забойного двигателя, центратора.

Новым является то, что колонна длинномерных гибких труб последовательно снизу вверх оснащена долотом, осциллятором-турбулизатором с винтовыми пазами, выполненными на его наружной поверхности, винтовым забойным двигателем и гидравлическим аварийным разъединителем, выполненным в виде полого корпуса, оснащенного внутри посадочным седлом под сбрасываемый с устья в колонну дальномерных гибких труб шар, при этом нижний конец колонны длинномерных гибких труб соединен с корпусом гидравлического аварийного разъединителя срезными штифтами, а центратор оснащен переточными каналами, причем снаружи гидравлический аварийный разъединитель оснащен наружной цилиндрической выборкой для захвата наружной труболовкой.

Также новым является то, что при горизонтальной траектории бокового ствола центратор размещен на наружной поверхности винтового забойного двигателя на расстоянии 1,2 м от долота, при этом соотношение наружного диаметра центратора к диаметру долота составляет 0,9:1.

Также новым является то, что при наклоне траектории бокового ствола вниз на 3° от горизонтальной оси центратор размещен в компоновке между винтовым забойным двигателем и гидравлическим аварийным разъединителем на расстоянии не менее 4 м от долота, соотношение наружного диаметра центратора к диаметру долота составляет 0,85:1.

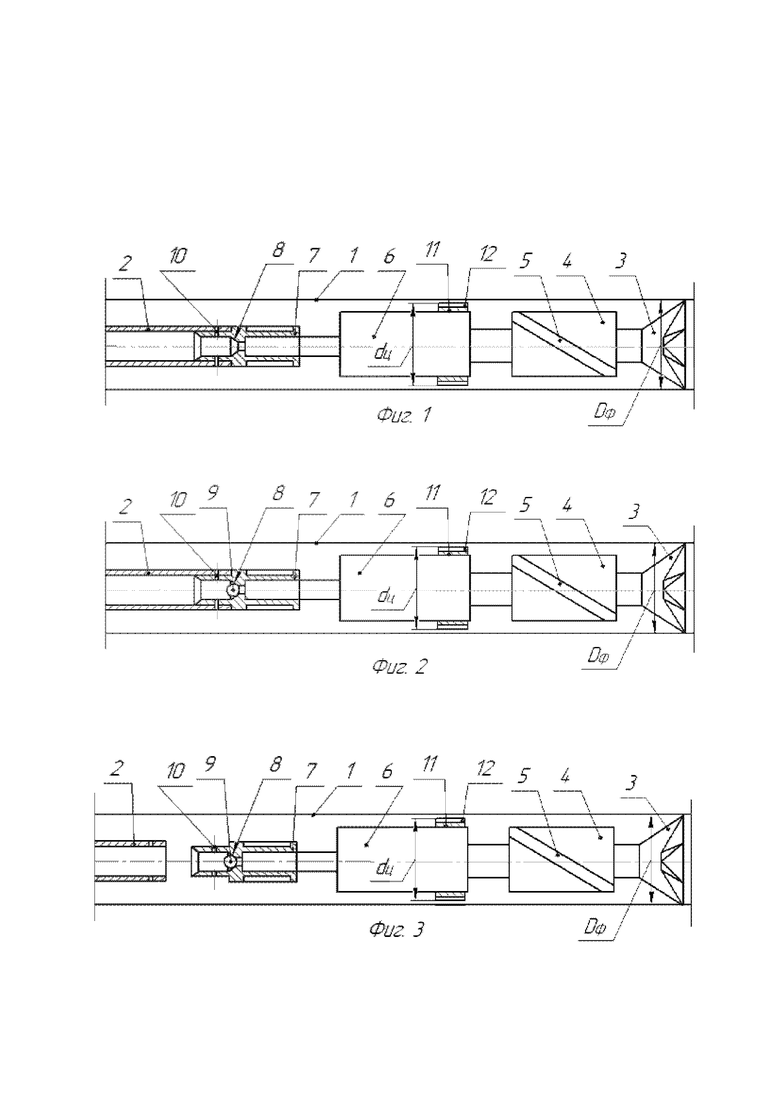

На фиг. 1-3 схематично изображена предлагаемая КНБК для выполнения бокового ствола с горизонтальной траекторией.

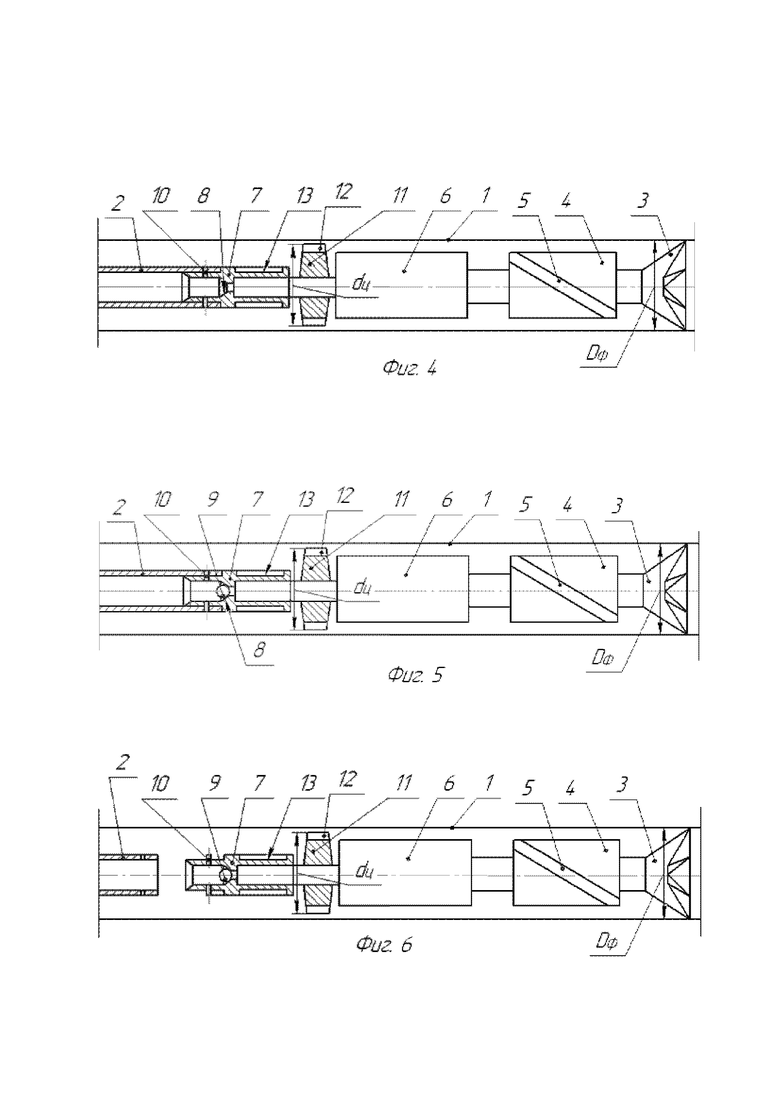

На фиг. 4-6 схематично изображена предлагаемая КНБК для выполнения бокового ствола с отклонением вниз от горизонтальной оси.

КНБК для бурения боковых стволов 1 (фиг. 1-6) из горизонтальной части необсаженной скважины состоит из колонны длинномерных гибких труб (ДГТ) 2, например, диаметром 44 мм, которая последовательно снизу вверх оснащена долотом 3, осциллятором-турбулизатором (ОТ) 4 с выполненными на его наружной поверхности винтовыми пазами 5, винтовым забойным двигателем (ВЗД) 6 и гидравлическим аварийным разъединителем (ГАР) 7, выполненным в виде полого корпуса, оснащенного внутри посадочным седлом 8 под сбрасываемый с устья в колонну ДГТ 2 шар 9. Нижний конец колонны ДГТ 2 соединен с корпусом гидравлического аварийного разъединителя 7 срезными штифтами 10.

Центратор 11 (на фиг. 1-6 показан условно) расположены на наружной поверхности ВЗД 6 и оснащен переточными каналами 12. Переточные каналы 12, выполненные на наружной поверхности центратора 11, исключают задержку выноса шламовых отложений из боковых стволов 1 при их бурении.

Снаружи ГАР 7 оснащен наружной цилиндрической выборкой 13 для захвата наружной труболовкой (на фиг. 1-6 не показана).

При горизонтальной траектории бокового ствола центратор 11 (фиг. 1-3) устанавливают на наружной поверхности ВЗД 6 на расстоянии не более 2 м от

долота 3, при этом наружный диаметр центратора dц=0,9⋅Dф. Например, устанавливают центратор 11 на расстоянии 1,2 м от долота 3 при диаметре долота Dф=68 мм используют центратор 11 с наружным диаметром:

dц =0,9⋅68 мм = 61,2 мм.

При наклоне траектории бокового ствола 1 вниз на 3° от горизонтальной оси центратор 11 (фиг. 4-6) размещают в компоновке между ВЗД 6 и ГАР 7 на расстоянии не менее 5 м от долота 3. Например, центратор 11 устанавливают на переводнике (на фиг. 4-6 показан условно) на расстоянии 4,2 м, при этом наружный диаметр центратора dц=0,85⋅Dф. Например, при диаметре долота Dф=68 мм используют центратор 11 (фиг. 4-6) с наружным диаметром:

dц =0,85⋅68 мм = 57,8 мм.

КНБК для бурения боковых стволов из горизонтальной части необсаженной скважины работает следующим образом.

Перед спуском предлагаемой компоновки в горизонтальную часть необсаженной скважины спускают клин-отклонитель любой известной конструкции, позволяющий сориентировать и отклонить предлагаемую КНБК для бурения бокового ствола в требуемом направлении.

В зависимости от необходимой траектории бокового ствола 1 КНБК собирают в последовательности, описанной выше.

Пример 1. Для выполнения бокового ствола с горизонтальной траекторией собирают компоновку, как показано на фиг. 1-3.

Пример 2. Для выполнения бокового ствола с отклонением вниз на 3° от горизонтальной оси собирают компоновку, как показано на фиг. 4-6.

Принцип работы КНБК для бурения боковых стволов из горизонтальной части необсаженной скважины одинаковый для обоих примеров.

При спуске в скважину КНБК проходит через клин-отклонитель (на фиг. 1-6 не показан) и поворачивается на угол 5°. Начинают процесс бурения бокового ствола. Под действием рабочей жидкости, например, сточной воды плотностью 1000 кг/м3, начинает работать ВЗД 6 (фиг. 1-6.) ВЗД через ОТ 4 передает вращение на долото 3, которое забуривается в породу.

Например, производят зарезку бокового ствола 1 через клин-отклонитель в интервале 1056 м (нагрузка на долото 3 составляет 1,0 т, давление рабочей жидкости - 12 МПа, расход рабочей жидкости - 3,5 л/с, скорость проходки долота 3 в процессе бурения составляет 2,5 м/час) и пробуривают боковой ствол 1 длиной 80 м до 1136 м. По окончании бурения бокового ствола 1 КНБК извлекают из бокового ствола 1, клина-отклонителя и скважины.

Для бурения бокового ствола в другом интервале перемещают клин-отклонитель в горизонтальной части необсаженной скважины и производят бурение с применением вышеописанной компоновки.

В процессе бурения бокового ствола 1 ОТ 4 приводит к осцилляции низкочастотных колебаний закачиваемой по колонне ДГТ 2 рабочей жидкости и создает малоамплитудные продольные колебания, способствующие созданию динамической нагрузки на долото 3, приводящей к более эффективному разрушению горной породы. Винтовые пазы 5, выполненные на наружной поверхности ОТ 4, способствуют выносу шлама из бокового ствола в горизонтальную часть необсаженной скважины, что исключает образование шламовых подушек и снижает вероятность прихвата КНБК в 1,5-2 раза.

Опытным путем установлено, что применение осциллятора-турбулизатора увеличивает механическую скорость проходки при бурении бокового ствола из горизонтальной части необсаженной скважины на 40-50 %.

В процессе бурения бокового ствола 1 возможен прихват КНБК, например, в результате осыпания слабосцементированных разбуриваемых пород. С целью исключения повреждения (обрыва, растяжения) колонны ДГТ 2 приводят в действие ГАР 7.

Для этого с устья скважины в колонну ДГТ 2 сбрасывают шар 9 (фиг. 2 и 5). Шар 9 по колонне ДГТ 2 доходит до ГАР 7, выполненного в виде полого корпуса, и садится на его посадочное седло 8. Создают в колонне ДГТ 2 гидравлическое давление, достаточное для разрушения штифтов 10, например 9,0 МПа. Колонну ДГТ 2 извлекают из скважины, после чего на аварийном инструменте (на фиг. 1-6 не показан) спускают в скважину наружную труболовку и производят захват КНБК за наружную цилиндрическую выборку 13 (фиг 3 и 6) ГАР 7. Извлекают прихваченную КНБК из бокового ствола 1 из скважины.

В 1,5-2 раза снижается вероятность прихвата КНБК в боковом стволе 1 из - за отсутствия образования шламовых подушек в боковом стволе в процессе его бурения благодаря наличию переточных каналов у центратора и отсутствию в конструкции низа бурильной компоновки утяжеленной бурильной колонны.

Предложенная компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины имеет возможность отсоединения от колонны длинномерных гибких труб в случае образования прихватов благодаря наличию в составе гидравлического аварийного разъединителя.

Наличие в составе компоновки осциллятора-турбулизатора повышает скорость проходки долота в твердых породах независимо от нагрузки на долото, связанной с увеличением глубины скважины при бурении боковых стволов из горизонтальной части необсаженной скважины.

В предлагаемой конструкции компоновки низа бурильной колонны исключены утяжеленная бурильная труба, двигательная эксцентричная пара, сальниковые уплотнения, ребра, что позволяет снизить металлоемкость конструкции без снижения эффективности ее работы.

Опытным путем доказано, что подбором наружного диаметра центратора dц в зависимости от диаметра применяемого в процессе бурения долота Dф и расстояния от долота 3 до места установки центратора КНБК возможно направить траекторию бокового ствола горизонтально либо с наклоном вниз от горизонтальной оси в процессе бурения бокового ствола 1.

Предлагаемая компоновка КНБК позволяет:

- снизить вероятность прихвата КНБК;

- при возникновении прихвата КНБК в боковом стволе отсоединить колонну ДГТ от КНБК, а затем извлечь КНБК из бокового ствола;

- повысить скорость проходки долота при бурении бокового ствола, что позволяет сократить время проведения работ и снизить затраты;

- снизить металлоемкость;

- направить траекторию бокового ствола для эффективного вскрытия продуктивного пласта путем изменения положения центратора в составе КНБК.

Изобретение относится к техническим средствам для бурения боковых стволов из горизонтальной части необсаженной скважины, в частности к устройствам для бурения с применением длинномерных гибких труб (колтюбинга). Компоновка низа бурильной колонны (КНБК) для бурения боковых стволов из горизонтальной части необсаженной скважины содержит колонну длинномерных гибких труб (ДГТ), долото, забойный двигатель и центратор. Колонна длинномерных гибких труб последовательно снизу вверх оснащена долотом, осциллятором-турбулизатором с винтовыми пазами, выполненными на его наружной поверхности, винтовым забойным двигателем и гидравлическим аварийным разъединителем, выполненным в виде полого корпуса, оснащенного внутри посадочным седлом под сбрасываемый с устья в колонну длинномерных гибких труб шар. Нижний конец колонны длинномерных гибких труб соединен с корпусом гидравлического аварийного разъединителя срезными штифтами. Центратор оснащен переточными каналами. Снаружи гидравлический аварийный разъединитель оснащён наружной цилиндрической выборкой для захвата наружной труболовкой. Компоновка позволяет снизить вероятность прихвата КНБК, при возникновении прихвата КНБК в боковом стволе отсоединить колонну ДГТ от КНБК, а затем извлечь КНБК из бокового ствола, повысить скорость проходки долота при бурении бокового ствола, что позволяет сократить время проведения работ и снизить затраты, снизить металлоёмкость, направить траекторию бокового ствола для эффективного вскрытия продуктивного пласта. 2 з.п. ф-лы, 6 ил.

1. Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины, содержащая колонну длинномерных гибких труб, долото, забойный двигатель и центратор, отличающаяся тем, что колонна длинномерных гибких труб последовательно снизу вверх оснащена долотом, осциллятором-турбулизатором с винтовыми пазами, выполненными на его наружной поверхности, винтовым забойным двигателем и гидравлическим аварийным разъединителем, выполненным в виде полого корпуса, оснащенного внутри посадочным седлом под сбрасываемый с устья в колонну длинномерных гибких труб шар, при этом нижний конец колонны длинномерных гибких труб соединен с корпусом гидравлического аварийного разъединителя срезными штифтами, а центратор оснащен переточными каналами, причем снаружи гидравлический аварийный разъединитель оснащён наружной цилиндрической выборкой для захвата наружной труболовкой.

2. Компоновка по п. 1, отличающаяся тем, что при горизонтальной траектории бокового ствола центратор размещен на наружной поверхности винтового забойного двигателя на расстоянии 1,2 м от долота, при этом отношение наружного диаметра центратора к диаметру долота составляет 0,9:1.

3. Компоновка по п. 1, отличающаяся тем, что при наклоне траектории бокового ствола вниз на 3° от горизонтальной оси центратор размещен в компоновке между винтовым забойным двигателем и гидравлическим аварийным разъединителем на расстоянии не менее 4 м от долота, отношение наружного диаметра центратора к диаметру долота составляет 0,85:1.

| КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ | 2003 |

|

RU2236538C1 |

| Бурильная колонна | 2002 |

|

RU2221126C2 |

| КОМПОНОВКА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ БУРЕНИЯ ПРОДУКТИВНЫХ ОТЛОЖЕНИЙ НА ДЕПРЕССИИ | 2004 |

|

RU2271429C2 |

| СКВАЖИННЫЙ РАЗЪЕДИНИТЕЛЬ | 2010 |

|

RU2425946C1 |

| Прибор для намерения малых приростов дерева по высоте и диаметру | 1938 |

|

SU58151A1 |

| Автоматический станок для расточки внутреннего диаметра и фаски поршневых колец автомобильных и других машин | 1950 |

|

SU93868A1 |

| Способ перестройки высокочастотных контуров в широком диапазоне частот без переключателя поддиапазонов | 1959 |

|

SU131792A1 |

Авторы

Даты

2019-12-24—Публикация

2019-01-31—Подача