Изобретение относится к области цветной металлургии, а именно к созданию конструкционного α-титанового сплава, обладающего средними прочностными и высокими пластическими характеристиками, повышенной теплостойкостью и теплопроводностью. Из сплава могут быть изготовлены деформированные материалы широкой номенклатуры (крупногабаритные поковки, штамповки, плиты и листовой прокат, трубы тонкостенные сварные и холоднодеформированные), которые могут быть использованы для теплообменных энергетических установок, авиационной и космической техники, длительно работающих при температурах от -100°С до 450°С.

Титановые сплавы являются наиболее коррозионно-стойкими конструкционными материалами, обеспечивающими срок службы энергетического оборудования не менее 50 лет. Данные сплавы успешно конкурируют с такими материалами, как хромо-никелевые аустенитные стали и сплавы (08Х18Н10Т, 12Х18Н15МЗТ, AISI 316 L, NS14460) медно-никелевые сплавы (МН10, МН15, МНЖ5-1), теплостойкие малоуглеродистые стали, аустенито-ферритные дуплексные стали (SAF 2205, ASTM А 669, SAF 2507). Основным недостатком вышеперечисленных сталей и сплавов на основе железа и меди является склонность к общей и локальным видам коррозии для основного металла и сварных соединений, которая снижает надежность и сменность оборудования при эксплуатации.

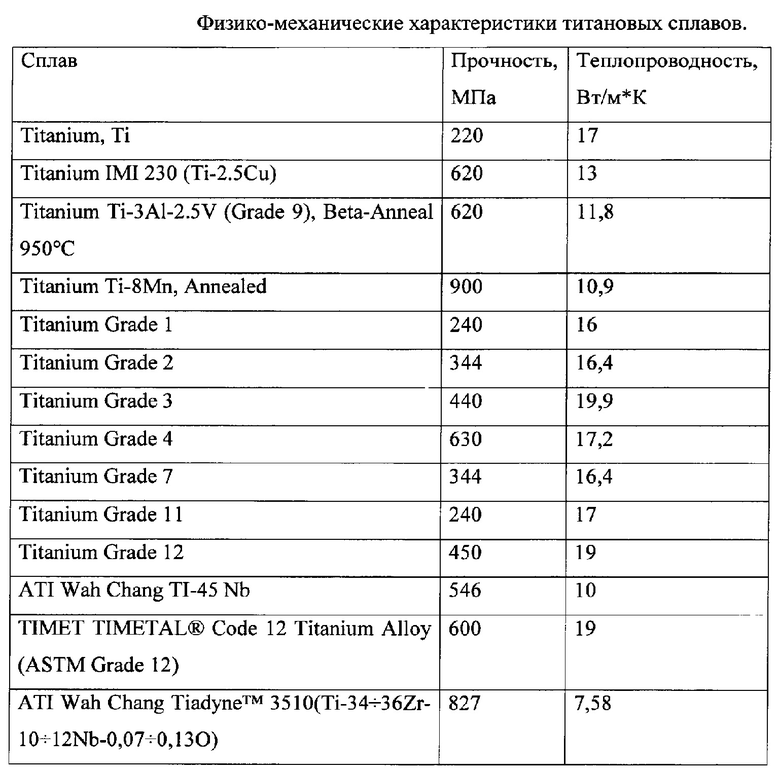

Рассмотрены физико-механические характеристики титановых сплавов в международной (Китай, США, Англия, Евросоюз) базе данных www/matweb.com с выборкой по специальным требованиям теплопроводности, начиная с 10 Вт/м*K. Для нелегированного титана марок ASTM Gr1, Gr2, Gr3, Gr4, Gr7, Gr11, Gr12, группы низколегированных сплавов титана ASTM Gr9 (Ti-3Al-2,5V, Beta Anneal 950°C), IMI230 (Ti-2,5Cu), Ti-8Mn (Anneal) и титанового сплава с высоким содержанием циркония ATI Wah Chang Tiadyne™ 3510 (Ti-34÷36Zr-10÷12Nb-0,07÷0,13O) физико-механические свойства представлены ниже.

Титановые сплавы, относящиеся к нелегированным и низколегированным, характеризуются пределом прочности от 220 МПа до 630 МПа и высокой теплопроводностью, однако при повышенных температурах ≥150°С происходит значительное снижение кратковременной и длительной прочности. Прочные титановые сплавы, легированные алюминием или β-образующими элементами (Nb, V, Mo, Fe. Cu) характеризуются коэффициентом теплопроводности в диапазоне 8÷10 Вт/м*K, что ограничивает их область применения сплавов для теплообменного и парогенерирующего оборудования.

Известны титановые сплавы ОТ4-0, ОТ4-1, ПТ1М, ПТ-7М, ПТ-3В с химическим составом по ГОСТ 19807-91 с широким диапазоном прочности и максимальной температурой эксплуатации 350°С, характеристики теплопередачи которых не превышают 9-10 Вт/м*K при температуре 20°С, за исключением технического титана марки ВТ 1-0, который характеризуется коэффициентом теплопроводности 16 Вт/м*K и низкой прочностью при повышенных температурах, что ограничивает область его применения в энергетическом силовом оборудовании.

Известен высокопрочный коррозионно-стойкий титановый сплав композиции Ti, 5-20% Zr, 3,3-4,7% Al, 0,005% В с другими неизбежными примесями (патент CN 106191525 (А) - 2016-12-07). Недостатком данного сплава является наличие в составе сплава 3,3÷4,7% алюминия, который существенно снижает теплопроводность сплава, и не ограниченного содержания примесей внедрения бора и кислорода.

Известен титановый сплав с содержанием циркония композиции Ti, Zr, 4-5% Al, 0,25-2,5% Fe (патент CN 104762526 (A) - 2015-07-08). Изобретение раскрывает химический состав сплава титана и циркония, который имеет низкую стоимость и высокую прочность. Сплав композиции Ti-Zr-Al-Fe относится к серийному, полученному с использованием дешевых сырьевых материалов. Сплав характеризуется тем, что содержит только недорогие элементы Ti, Zr, Al, Fe и неизбежные примеси. Композиция сплава содержит следующие массовые компоненты: 4-5% Al, 0,25-2,5% Fe и основа, состоящая на 50% из Ti и 50% из Zr. Механические свойства при комнатной температуре составляют: предел прочности при растяжении 1200-1500 МПа, предел текучести 700-1350 МПа, а пластичность составляет 7-15%. Сплав обладает такими характеристиками, как низкая стоимость, высокая прочность, хорошая пластичность. Недостатком данного сплава является наличие в составе сплава 4-5% алюминия и 0,25-2,5% железа, что значительно снижает характеристику теплопроводности.

Известен титановый сплав композиции: 41-62% Ti, 30-51% Zr, 5% Al и 3% V с неизбежными примесями (патент CN 103602840 (А) - 2014-02-26).

Изобретение относится к способу получения сплава на основе титана и циркония. Сплав на основе титана и циркония содержит следующие массовые компоненты: 41-62% Ti, 30-51% Zr, 5% Al и 3% V. Недостатком данного сплава является содержание в нем 5% алюминия, наличие которого принципиально снижают теплопроводность до минимального уровня.

Наиболее близким аналогом, взятым за прототип, является сплав на основе титана (SU 1746727 А1), содержащий, мас. %: цирконий 19-24,8; медь 0,5-1,0; иттрий 0,015-0,02; кислород 0,07-0,28; остальное титан. Состав и массовое содержание примесей не регламентируется. Данный сплав предназначен для использования в машиностроительной, химической, приборостроительной, атомной энергетике и других отраслях промышленности для конструкций, работающих при нормальной и повышенной температурах до 350°С, а также в условиях нейтронного излучения при максимальной температуре облучения 350°С. Сплав характеризуется следующими механическими свойствами при статическом растяжении при температуре 350°С: предел прочности 447-454 МПа, предел текучести 316-335 МПа, относительное удлинение 22,4-25,2%. Сплав имеет теплопроводность 12 Вт/м*K при 20°С. Недостатками сплава-прототипа являются присутствие в химическом составе меди и иттрия, образующими ограниченные твердые растворы на основе титана с интерметаллидами типа Ti2Cu и α1 - фазу на основе TiY (18% Y), что принципиально снижает характеристику теплопроводности сплава.

Техническим результатом предложенного изобретения является создание титанового сплава с пределом прочности 500-600 МПа, теплостойкостью до 450°С. Сплав обеспечивает стабильную теплопроводность 15-16,5 Вт/м*K в диапазоне температур 20-350°С.

Технический результат достигается за счет того, что предложен сплав на основе титана, содержащий цирконий, с регламентированным низким содержанием алюминия, кислорода, при следующем соотношении компонентов, мас. %: цирконий 20-22, кислород 0,04-0,09, алюминий 0,001-0,01, кремний ≤0,005, железо ≤0,05, хром ≤0,002, никель ≤0,003, углерод ≤0,01, азот ≤0,005, водород ≤0,003, остальное - титан.

Полуфабрикаты (крупногабаритные поковки, штамповки, плиты и листовой прокат, трубы тонкостенные сварные и холоднодеформированные), выполненные из предложенного нового сплава на основе титана, могут быть использованы для изготовления трубных систем, формованных плоских панелей, теплопередающих элементов.

Предложенный сплав относится к классу α-титановых сплавов. Сплав комплексно легирован α-упрочнителем (О) в ограниченных пределах и нейтральным упрочнителем (Zr).

Легирование сплава цирконием до 20-22% обеспечивает высокую технологическую пластичность при нагружении. Цирконий повышает термическую стабильность, коррозионную стойкость сплавов, увеличивает прокаливаемость, подавляет образование α2-фазы, увеличивает долю равномерной составляющей относительного удлинения и сужения при растяжении. Содержание циркония в диапазоне 20-22% обеспечивает необходимый уровень прочностных характеристик при ограниченном содержании алюминия, как основного упрочнителя в соответствии с формулой алюминиевого эквивалента [1]:

[Al]экв=%Al+%Sn/2+%Zr/3+3,3%Si+20%О+33%N+12%С

При содержании циркония выше 22% происходит интенсивное снижение характеристики теплопроводности при 20°С, а при содержании ниже 20% не обеспечивает требуемую прочность.

Алюминий имеет существенное отличие от титана по атомному радиусу, что при легировании приводит к существенному изменению электронной плотности и к образованию неоднородных твердых растворов. На основании вышеизложенного в предлагаемом сплаве интервал содержания алюминия ограничен 0,001-0,01% в связи с его сильным влиянием на теплопроводность сплава. Содержание алюминия ниже 0,001% технически сложно и значительно увеличивает стоимость производства, а выше 0,01% негативно влияет на необходимые физические свойства.

Кислород стабилизирует α-фазу, хорошо растворяясь в α-титане, существенно упрочняет титан. Каждые 0,1% О (по массе) повышают прочностные свойства титана на 130 МПа, что связано с сильным искажением кристаллической решетки a-титана из-за внедрения атомов кислорода в октаэдрические пустоты. В данной композиции кислород используется как упрочнитель в составе лигатуры TiO2 для обеспечения целевого уровня прочности титанового сплава, компенсируя недостаточное легирование алюминием. В предлагаемом сплаве интервал содержания кислорода 0,04-0,09%. Содержание кислорода ниже 0,04% является недостаточным для обеспечения требуемого уровня прочности, а выше 0,09% приводит к снижению теплопроводности сплава.

В области малых концентраций углерод повышает пределы прочности и текучести титана; при концентрациях углерода более 0,2% образуются твердые карбиды, снижающие ударную вязкость и затрудняющие механическую обработку. В связи с этим содержание углерода в предлагаемом сплаве ограничено ≤0,01%.

В конструкционных титановых сплавах, где требуется высокая ударная вязкость, кремний считается вредной примесью, так как, присутствуя даже в небольших количествах (сотых долей процента), резко снижает эту характеристику, поэтому содержание кремния ограничено ≤0,005%.

Азот - вредная примесь в титановых сплавах, существенно снижающая пластичность, и поэтому его содержание в предлагаемом сплаве регламентируется в пределе ≤0,005%.

Водород образует раствор типа внедрения и также относится к категории вредных примесей, так как вызывает водородную хрупкость титановых сплавов. В предлагаемом сплаве содержание водорода ограничено ≤0,003%.

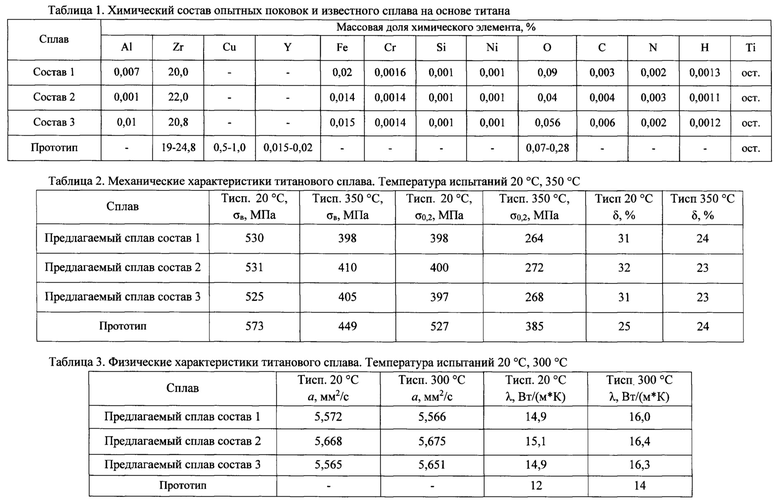

Промышленную применимость изобретения подтверждает пример его конкретного выполнения. Результаты механических характеристик подтверждены тремя плавками композиции Ti-Zr-Al-O, полученных методом тройного вакуумно-дугового переплава с использованием соленоида постоянного и переменного тока для обеспечения однородности слитка по легирующим и примесным элементам, с последующим изготовлением поковок габаритом 150±5×150±5×300±50 мм. Для изготовления слитков были использованы следующие шихтовые материалы: высокочистый губчатый титан, легирующий компонент на основе иодидного циркония с содержанием суммарных примесей не более 0,01% и лигатура TiO2 для легирования кислородом. Термическая обработка (отжиг) поковок проводилась по режиму: температура нагрева (550±10)°С → выдержка 1 час → охлаждение на воздухе.

Химический состав опытных поковок из заявляемого титанового сплава и механические характеристики при температурах испытания 20 и 350°С представлены в таблицах 1 и 2. Механические характеристики определялись при растяжении образцов в соответствии с ГОСТ 1497-84 (тип III №7), ГОСТ 9651-84 (тип I №1). Результаты механических испытаний усреднены по 3-м образцам.

Измерения теплофизических свойств и плотности образцов нового титанового сплава проводили в соответствии ГОСТ 20018-74. Измерение плотности образцов проводилось при комнатной температуре методом гидростатического взвешивания. Температуропроводность и удельная теплоемкость измерялись методом лазерной вспышки. Результаты испытаний материалов (рассчитанная теплопроводность) при температурах 20°С и 300°С представлены в таблице 3.

Ожидаемый технико-экономический эффект применения заявляемого титанового сплава определяется повышенной теплопроводностью, сохранением высокого уровня механических характеристик при повышенных температурах. Теплопроводный титановый сплав предназначен для эффективного энергетического силового и теплообменного оборудования атомных и тепловых энергетических установок высокой компактности с рабочей температурой до 450°С.

Литература

1. Ильин А.А., Колачев Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства. Справочник. М.: ВИЛС-МАТИ. 2009. 520 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

| Высокопрочный титановый сплав для корпусных конструкций атомного реактора с водяным теплоносителем | 2019 |

|

RU2702251C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| Высокотемпературный гафнийсодержащий сплав на основе титана | 2017 |

|

RU2675063C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1990 |

|

RU1746726C |

| ТИТАНОВЫЙ СПЛАВ ДЛЯ ТРУБОПРОВОДОВ И ТРУБНЫХ СИСТЕМ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ АТОМНОЙ ЭНЕРГЕТИКИ | 2007 |

|

RU2351671C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2507289C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1996 |

|

RU2086695C1 |

| ТИТАНОВЫЙ СПЛАВ ДЛЯ СИЛОВЫХ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2391426C1 |

Изобретение относится к области металлургии, а именно к титановым α сплавам, предназначенным для использования в качестве конструкционного высокотехнологичного теплопроводного материала для энергетических силовых и теплообменных установок, авиационной и космической техники, длительно работающих при температурах от -100°С до 450°С. Сплав на основе титана содержит, мас.%: цирконий 20-22, кислород 0,04-0,09, алюминий 0,001-0,01, кремний ≤0,005, железо ≤0,05, хром ≤0,002, никель ≤0,003, углерод ≤0,01, азот ≤0,005, водород ≤0,003; титан - остальное. Физико-механические характеристики сплава при температуре 20°С составляют: σв=530-550 МПа, σ0,2=400-430 МПа, δ≥30%, теплопроводность сплава 15 Вт/(м·K). 3 табл.

Сплав на основе титана, содержащий цирконий, алюминий, кислород, остальное титан и примеси, включающие хром, железо, углерод, азот, кремний, никель и водород, при следующем соотношении компонентов, мас.%:

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1990 |

|

RU1746727C |

| CN 108893655 A, 27.11.2018 | |||

| WO 2000061828 A1, 19.10.2000 | |||

| WO 2017077137 A2, 11.05.2017 | |||

| US 20030084970 A1, 08.05.2003. | |||

Авторы

Даты

2019-12-26—Публикация

2019-07-26—Подача