Изобретение относится к металлургии титановых сплавов, содержащих в качестве основы титан с заданным соотношением легирующих и примесных элементов, и предназначено для использования в атомном энергетическом машиностроении при производстве силовых крепежных элементов фланцевых соединений и герметичных разъемов различных сосудов давления, трубопроводов и арматуры реакторного оборудования.

Известны конструкционные титановые материалы, применяемые в машиностроении и атомной энергетике (например, титановые сплавы типа ВТ, ОТ и ПТ, а также другие аналоги), указанные в государственных и отраслевых стандартах, а также в научно-технической литературе [1-5]. Однако известные сплавы в ряде случаев не обеспечивают требуемого уровня и стабильности основных физико-механических и служебных характеристик материала в условиях длительной высокотемпературной эксплуатации силового крепежа, что снижает работоспособность и эксплуатационную надежность энергетического оборудования и не отвечает требованиям, предъявляемым к объектам ядерной энергетики при их эксплуатации в течение заданного ресурса.

Наиболее близким к заявленной композиции по базовому составу и функциональному назначению является титановый (α+β) сплав марки ВТ 16 системы Ti-Al-Mo-V ОСТ 1.90013 [1], содержащий в своем составе легирующие и примесные элементы в следующем соотношении, в мас.%:

Известный титановый сплав характеризуется недостаточно высоким уровнем кратковременной и длительной прочности при температурах эксплуатации (до 300°С) крепежных элементов реакторного оборудования. Вместе с тем этот сплав обладает низким сопротивлением усталости в агрессивных средах, а также пониженными значениями пластичности и ударной вязкости после нейтронного облучения.

Техническим результатом настоящего изобретения является создание титанового сплава для силовых крепежных элементов, обладающего более высоким уровнем кратковременной и длительной прочности при температурах эксплуатации крепежных элементов реакторного оборудования (300°С), повышенным сопротивлением усталости в агрессивных средах, а также более высокими значениями пластичности и ударной вязкости после нейтронного облучения.

Технический результат достигается за счет того, что в титановом сплаве для силовых крепежных элементов, содержащем алюминий, молибден, ванадий, цирконий, железо, кремний, титан, углерод, кислород, азот, водород, согласно изобретению дополнительно введены ниобий, вольфрам, никель и церий при следующем соотношении компонентов, мас.%:

При этом суммарное содержание углерода и азота не должно превышать 0,12% при значительном ограничении (до 0,010%) содержания водорода в твердом растворе.

Соотношение указанных легирующих и примесных элементов выбрано таким, чтобы заявляемый сплав после соответствующей термической обработки обеспечивал формирование наиболее оптимального структурного состояния, требуемый уровень и стабильность важнейших стуктурно-чувствительных характеристик материала, во многом определяющих заданную работоспособность и эксплуатационную надежность силового крепежа фланцевых соединений и технологических разъемов герметизирующих устройств реакторного оборудования.

Комплексное введение в заданную композицию микролегирющих и модифицирующих добавок ниобия, вольфрама, никеля и церия в указанном соотношении с другими легирующими элементами, прежде всего с алюминием, молибденом и ванадием, улучшает структурную стабильность и деформационную способность материала, снижает его чувствительность к коррозионно-усталостному разрушению при длительной эксплуатации в рабочих средах, а ограничение суммарного содержания азота и углерода повышает работу зарождения и развития трещин в условиях статического и динамического нагружений. При этом, как показали результаты исследований [5-9], происходит более равномерное распределение легирующих элементов по всему сечению слитка и полуфабрикатов, металл эффективнее очищается от вредных примесей и газов, более активно идет формирование мелкозернистой структуры с равноосной формой зерен, тоньше и чище становяться их границы, увеличивается прочность межкристаллитной связи, что в целом обеспечивает значительное повышение пластичности и вязкости металла в сложных условиях длительной эксплуатации силового крепежа. Введение модифицирующих добавок вне указанных в формуле изобретения пределов снижает эффективность их положительного влияния и не приводит к заметному улучшению этих структурно-чувствительных характеристик работоспособности материала крепежных элементов.

Фрактографический анализ поверхности изломов образцов методом сканирования на растровом электронном микроскопе показал, что в заявляемом сплаве доля вязкой составляющей в зоне усталостного разрушения металла заметно возрастает, по сравнению с известным составом.

Полученный более высокий уровень основных механических и служебных характеристик сплава обеспечивается комплексным легированием заявляемой композиции в указанном соотношении с другими элементами, сбалансированным химическим и фазовым составом, нормированным содержанием вводимых микролегирющих и модифицирующих добавок, а также контролем чистоты металла по содержанию остаточных вредных примесей.

В ФГУП «ЦНИИ КМ «Прометей» совместно с другими предприятиями отрасли в соответствии с планом проводимых научно-исследовательских разработок в рамках федеральной целевой программы «Энергетика-2015» выполнен необходимый комплекс лабораторных, расчетных и опытно-технологических работ по выплавке, пластической и термической обработке создаваемой марки сплава. Металл выплавлялся в вакуумных гарнисажных электропечах с магнитоуправляемой дугой с последующей обработкой на кузнечно-прессовом оборудовании с получением полуфабрикатов требуемого сортамента.

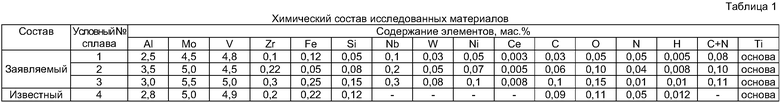

Химический состав исследованных материалов и результаты определения основных механических и служебных характеристик представлены в табл.1-3.

Ожидаемый технико-экономический эффект от применения разработанного титанового сплава в атомной энергетике и других отраслях народного хозяйства выразится в повышении эксплуатационной надежности и ресурса работы высоконагруженных фланцевых соединений и герметичных разъемов реакторного оборудования создаваемых атомных и термоядерных установок.

Литература

1. ОСТ 1 90013-71 «Сплавы титановые» (марки), прототип.

2. ОСТ 1 90202-75 «Прутки горячекатаные из сплава марки ВТ 16».

3. ГОСТ 19807 «Титан и сплавы титановые деформируемые» (марки).

4. Б.Б. Чечулин, С.С.Ушков и др. Титановые сплавы в машиностроении. Изд-во «Машиностроение», Л. 1977.

5. И.В.Горынин, В.В.Рыбин, С.С.Ушков и др. Титановые сплавы как перспективный реакторный материал. Сб.ст. «Радиационное материаловедение и конструкционная прочность реакторных материалов» Изд-е ЦНИИ КМ «Прометей», С-Пб, 2002.

6. К.Д.Хромушкин, А.Н.Савкин «Влияние напряжений затяжки на релаксационную стойкость и усталостную прочность резьбового соединения». Сб. Судостроительная промышленность. Вып.1, С-Пб, 1986.

7. В.А.Межонов, К.Д.Хромушкин «Влияние антизадирных покрытий на характеристики свинчиваемости и коррозионно-механическую прочность болтов из титановых сплавов». Сб. Судостроительная промышленность. Вып.11, С-Пб, 1991.

8. О.А.Кожевников, В.В.Рыбин, Е.В.Нестерова и др. «Механические свойства, тонкая структура и микромеханизмы разрушения облученных нейтронами сплавов титана». Журнал «Металловедение и термическая обработка металлов», №9, 1999.

9. И.И.Горынин, С.С.Ушков, А.Н.Хатунцев, Н.И.Лошакова «Титановые сплавы для морской техники». Изд-во «Политехника». С-Пб, 2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАНОВЫЙ СПЛАВ ДЛЯ РЕАКТОРНОГО ОБОРУДОВАНИЯ АТОМНОЙ И ТЕРМОЯДЕРНОЙ ЭНЕРГЕТИКИ | 2008 |

|

RU2367697C1 |

| ТИТАНОВЫЙ СПЛАВ ДЛЯ ТРУБОПРОВОДОВ И ТРУБНЫХ СИСТЕМ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ АТОМНОЙ ЭНЕРГЕТИКИ | 2007 |

|

RU2351671C2 |

| Высокопрочный титановый сплав для корпусных конструкций атомного реактора с водяным теплоносителем | 2019 |

|

RU2702251C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| ЖАРОПРОЧНАЯ РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2218445C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

Изобретение относиться к металлургии, а именно к титановым сплавам, и предназначено для использования в атомном энергомашиностроении при производстве силовых крепежных элементов фланцевых соединений и разъемов различных технологических систем реакторного оборудования атомных и термоядерных установок. Для получения высокотехнологичного титанового сплава с улучшенным комплексом основных механических и служебных свойств предложен титановый сплав, содержащий, мас.%: алюминий 2,5-3,5, молибден 4,5-5,5, ванадий 4,5-5,0, цирконий 0,1-0,3, железо 0,05-0,25, кремний 0,05-0,15, ниобий 0,1-0,3, вольфрам 0,03-0,08, никель 0,05-0,1, церий 0,003-0,008, углерод 0,03-0,10, кислород 0,05-0,15, азот 0,01-0,05, водород 0,005-0,010, титан - основа, при этом суммарное содержание углерода и азота не превышает 0,12%. Обеспечивается повышение работоспособности и эксплуатационной надежности силового крепежа фланцевых соединений и разъемов различных сосудов давления, трубопроводов и арматуры реакторного оборудования. 3 табл.

Титановый сплав для силовых крепежных элементов, содержащий алюминий, молибден, ванадий, цирконий, железо, кремний, углерод, кислород, азот, водород и титан, отличающийся тем, что он дополнительно содержит ниобий, вольфрам, никель и церий при следующем соотношении компонентов, мас.%:

при этом суммарное содержание углерода и азота не превышает 0,12%.

| DE 69107758 T2, 12.10.1995 | |||

| Способ получения дифенил-2,2 ,6,6тетраальдегида | 1978 |

|

SU785293A1 |

| RU 2007116912 А, 10.11.2008 | |||

| ЕР 1577409 А1, 21.09.2005. | |||

Авторы

Даты

2010-06-10—Публикация

2009-01-11—Подача