Изобретение относится к области цветной металлургии, а именно к созданию конструкционных высокопрочных высокотехнологичных псевдо-Р титановых сплавов, обладающих высокими прочностными, пластическими характеристиками и повышенной коррозионно-механической прочностью. Из сплава могут быть изготовлены деформированные материалы широкой номенклатуры (крупногабаритные поковки, штамповки, катаные и кованые плиты, а также полуфабрикаты мелкого сечения, такие как прутки, листовой прокат), которые могут быть использованы для силовых конструкций судостроительной, авиационной и космической техники, энергетических установок, длительно работающих при температурах до 350°С.

Традиционно титановые сплавы используют в тех областях применения, в которых требуется комбинация удельной прочности и работоспособности в коррозионных средах. Применение высокопрочных титановых сплавов позволяет снизить массогабаритные параметры конструкций и повысить ресурс изделий.

За рубежом для аэрокосмической техники производят шесть марок β-сплавов:

- Ti - 10V - 2Fe - 3Al, AMS 4983/14, TIMET, 1971;

- 5Al-5V - 5Mo - 3Cr - 0,5Fe (Ti-5553) ВСМПО, 1997 и его европейский

вариант - Ti - 5Аl - 5Мо - 3Сr - 1Zr;

- Ti - 15V - 3Аl - 3Sn - 3Сr, AMS 4914, TIMET, 1978;

- Beta 21S, AMS 4897, TIMET, 1989;

- Beta C, AMS 4957, RTI, 1969;

- Alloy С, P & W, 1990. [J.D. Cotton ets. State of the Art in Beta Titanium Alloys for Airframe Applications. - JOM, June 2015.]

Сплав Ti - 10V - 2Fe - 3Al применен в виде крупногабаритных поковок с пределом прочности σв≥1100 МПа для силовых элементов шасси Boeing 757, 777 и других проектов.

Недостатками сплава является склонность к микросегрегации железа при выплавке слитков, низкая прокаливаемость при охлаждении на воздухе (в сечениях не более 130 мм), низкие характеристики вязкости разрушения KQ≥33 МПа⋅м1/2

Известен сплав Ti-5553, применяемый в деталях шасси Boeing 787. Модификацию сплава Ti-55531 используют для шасси Airbus А380.

Известен высокопрочный титановый сплав ВТ22 (Ti - 5А - 5V - 5Мо -1Сr - 1Fe), являющийся наиболее широко применяемым в силовых конструкциях авиационной техники в России [А.Л. Яковлев, Н.А. Ночовная, С.В. Путырский, В.А. Крохина. Перспективы применения высокопрочного титанового сплава ВТ22 и его модификаций //Титан, 2018. №2(60). С 42-47.]

Для изготовления высоконагруженных силовых деталей и конструкций планера применяют штамповки массой до 300 кг из высокопрочного титанового сплава ВТ22 со следующими свойствами: σв≥1030 МПа; σ0,2≥960 МПа; KIC≥58 МПа⋅м1/2

Сплав разработан и паспортизирован во ФГУП «ВИАМ» в 1965 году. Структура и свойства сплава существенно зависят от его состава в пределах ОСТ 90013 и ГОСТ 19807-91. Химический состав сплава ВТ22 неоднократно уточняли. Окончательный вид химический состав принял в 1979 году.

Химический состав сплава ВТ22 по ГОСТ 19807-91, мас. %: алюминий 4,4-5,7, молибден 4,0-5,5, ванадий 4,0-5,5, железо 0,5-1,5, хром 0,5-1,5, примеси (не более): углерод 0,10, кремний 0,15, цирконий 0,30, кислород 0,18, азот 0,05, водород 0,015, сумма прочих примесей 0,30.

Для изделий МС-21, SSJ-100 и других ФГУП «ВИАМ» разработан сплав ВТ22М. В сплаве ВТ22М по сравнению со сплавом ВТ22 сужены интервалы содержания легирующих элементов, снижено максимально допустимое содержание примесных элементов - углерода, кислорода и азота. Сплав ВТ22М обладает более высокой прочностью (σ0,2 до 1080 МПа) повышенной трещиностойкостью (KIC до 69 МПа⋅м1/2) по сравнению с серийным сплавом ВТ22.

Известен сплав VST-5553 (патент RU 2122040), разработанный совместно ПАО «Корпорация ВСМПО-АВИСМА» и компанией «Boeing» и являющийся развитием сплава ВТ22. Принципиальными отличиями сплава VST-5553 являются увеличенное содержание хрома до 3,6% и пониженное содержание железа до 0,2-0,8%.

Недостатком выше приведенных сплавов является недостаточный уровень прочности массивных крупногабаритных деталей толщиной более 150-200 мм, закаливаемых на воздухе.

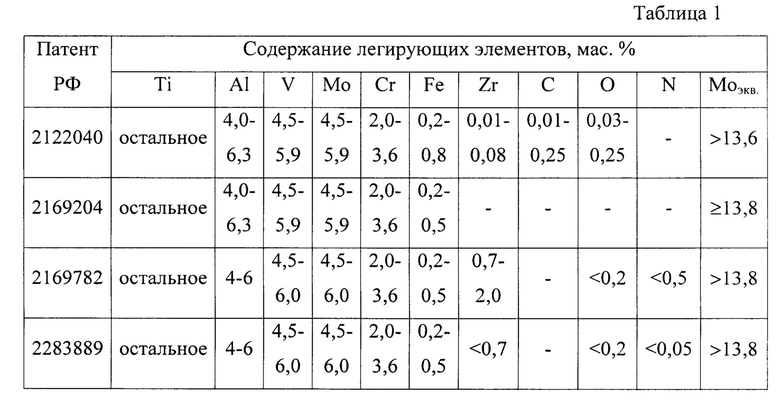

Известны аналогичные сплавы, запатентованные ПАО «Корпорация ВСМПО-АВИСМА» следующих составов, приведенные в таблице 1.

Железо и хром являются эффективными упрочнителями в титановых сплавах. Однако по диаграммам состояния растворимость железа и хрома в α-титане не превышает 0,5% при температурах 595°С и 670°С соответственно, а при 20°С становится ничтожно малой. При содержании хрома и железа выше указанных величин велика вероятность выделения интерметаллидных соединений TiCr2 и TiFe, как следствие, существенной потери пластичности.

Недостатками выше перечисленных сплавов с повышенным содержанием хрома и (или) железа, являются повышенная вероятность снижения коррозионно-механической прочности металла массивных крупногабаритных изделий толщиной более 120-200 мм, подвергаемых термической обработке с охлаждением на воздухе.

Известны отечественные высокопрочные титановые сплавы на основе β-фазы:

ВТ32 (2,0-4,0 Аl, 7,0-9,0 Мо, 7,0-9,0 V, 0,5-2,0 Fe, 0,5-2,0 Сr) и сплав ВТ35 (2,0-4,0 Аl, 14-16 V, 2,0-4,0 Сr, 2,0-4,0 Sn, 0,5-2,0 Мо, 0,5-2,0 Zr, 0,01-0,04 Nb) [Авиационные материалы: Справочник в 12-ти томах. -7-е изд. Перераб. и доп. Под общей ред. Е.Н. Каблова. -М.: ВИАМ, 2010. - 96 с.], имеющие высокий уровень механических свойств (σв ≈850-950 МПа в закаленном состоянии и σв≥1150 МПа после упрочняющей термической обработки). ВТ32 и ВТ35 не нашли применения в авиационной промышленности, что обусловлено рядом технико-экономических факторов, к которым относятся особые требования к технологическому процессу получения высококачественных промышленных слитков, высокая стоимость шихтового набора и высокое содержание дефицитного молибдена в сплаве марки ВТ32. [Е.Н. Каблов, Н.А. Ночовная, Ю.А. Грибков, А.А. Ширяев. Разработка высокопрочного титанового псевдо-β-сплава и технологий получения полуфабрикатов из него. Вопросы материаловедения, 2016, №3 (87). С. 23-31]

Известен сплав на основе титана (патент RU 2 569 285 С1, опубл. 20.11.2015), содержащий, мас. %: алюминий 1,5-3,5, молибден 1,0-3,0, ванадий 8,0-12,0, хром 2,5-5,0, железо 0,3-1,8, цирконий 0,4-2,0, олово 0,4-2,0, иттрий и/или гадолиний 0,01-0,16. Применение олова и редкоземельных металлов (РЗМ) в составе сплава существенно осложняет технологию выплавки слитков, повышает удельную плотность сплава, снижает упругие характеристики (модуль нормальной упругости).

Недостатком сплава является повышенное содержание хрома и железа, которое снижает коррозионно-механическую прочность. Молибденовый эквивалент определен авторами в интервале от 15,5 до 20 единиц, что не оптимально для крупногабаритных изделий с большими сечениями. Примеры осуществления приведены для холоднокатаных листов толщиной 2 мм.

Известен сплав на основе титана (RU 2 606 677 С1, опубл. 10.01.2017), содержащий мас. %: алюминий - 1,8-3,5, молибден - 1,0-3,0, ванадий- 8,0-12,0, хром - 2,5-4,6, железо - 0,3-1,6, цирконий - 0,4-2,0, рутений - 0,01-0,16, титан - основное. Сплав может дополнительно содержать иттрий и/или гадолиний - 0,01-0,16. Сплав характеризуется высокими характеристиками предела прочности при 20°С в закаленном и термически упрочненном состоянии при сохранении предела технологической пластичности сплава на удовлетворительном уровне и коррозионной стойкости против щелевой и питтинговой коррозии.

Указанное в патенте содержание молибдена и ванадия обеспечивает высокую технологичность сплава и возможность получения путем упрочняющей термической обработки умеренно высоких прочностных характеристик (σ0.2=1220-1300 МПа) в листах толщиной 2 мм.

Недостатком предложенных в патентах RU 2 569 285 С1 и RU 2 606 677 С1 композиций сплава является содержание Моэкв=11,0 - 23,8 на нижнем и верхнем уровнях легирования соответственно, что не оптимально для обеспечения прокаливаемости крупногабаритных изделий с толщинами сечения 150 - 200 мм. Примеры осуществления приведены только для холоднокатаных листов толщиной 2 мм.

Известен сплав на основе титана (RU 2 610 657 С1, опубл. 14.02.2017), отличающийся тем, что он дополнительно содержит серу, при следующем соотношении компонентов, мас. %: алюминий 1,0-6,0, молибден 5,0-10,0, ванадий 5,0-10,0, железо 0,3-3,5, хром 0,3-3,5, олово 0,1-2,0, цирконий 0,1-2,0, сера 0,0001-0,30, кислород 0,01-0,20, азот 0,005-0,050, водород 0,003-0,020, углерод 0,005-0,100, кремний 0,01-0,10, титан - остальное.

Микролегирование сплава серой обеспечивает повышение технологичности, которое заключается в улучшении обрабатываемости (резанием, точением и т.д.), снижает износ режущего инструмента и увеличивает срок его службы. Увеличение содержания серы улучшает показатели механической обрабатываемости за счет выделения интерметаллидных соединений.

Результаты исследований влияния интерметаллидных выделений серы (при содержаниях более 0,015 мас. %) на коррозионную и коррозионно-механическую прочность сплава не приведены. Не приведены также данные, подтверждающие возможность применения предлагаемого сплава для изготовления крупногабаритных деталей из плит и поковок с толщинами сечений свыше 100-200 мм. Примеры осуществления выполнены для тонких листов, полученных из сутунок.

Известен сплав на основе титана (RU 2 614 356 С1 опубл. 24.03.2017), содержащий, мас. %: алюминий 1,5-4,5, ванадий 13,5-19,0, хром 2,0-5,0, олово 2,0-4,0, молибден 0,5-2,5, цирконий 0,5-2,5, ниобий 0,01-0,40, иттрий 0,005-0,150.

Предложенное сочетание α- и β - стабилизаторов позволяет проводить упрочняющую ступенчатую термическую обработку в вакуумных и аргоновакуумных печах, повысить характеристики пластичности и термической стабильности в термически упрочненном состоянии.

Примеры осуществления приведены для холоднокатаных тонколистовых полуфабрикатов.

Наиболее близким аналогом, взятым за прототип, является сплав на основе титана (патент RU 2 496 901, опубл. 27.10.2013 г.), являющийся усовершенствованием сплава VST-5553 и содержащий, мас. %: алюминий 5,3-5,7, ванадий 4,8-5,2, железо 0,7-0,9, молибден 4,6-5,3, хром 2,0-2,5, кислород 0,12-0,16, остальное титан и примеси, при необходимости, один или более дополнительных элементов, выбранных из N, C,Nb, Sn, Zr, Ni, Co, Сu и Si в количестве менее 0,1% каждый, а общее содержание дополнительных элементов составляет менее 0,5 мас. %.

Данный сплав достигает при статическом растяжении предела текучести (TYS) 170 ksi (1172 МПа), предела прочности (UTS) 180 ksi (1233 МПа), относительного удлинения 10%, относительного сужения (RA) 25% и модуля упругости 16,0 Msi (110,3ГПа). Сплав обеспечивает усталостный ресурс, по меньшей мере, 200 000 циклов при испытании на усталость гладкого образца при осевой нагрузке в соответствии со стандартом ASTM Е606 с переменной деформацией +0,6% и -0,6% до появления усталостной трещины.

Недостатками сплава-прототипа являются узкие интервалы содержания элементов, трудно реализуемые в промышленных изделиях из крупногабаритных слитков и необходимость горячей деформации крупногабаритных поковок и плит из сплава с температур нагрева в α+β-области.

Также недостатками сплава-прототипа является склонность к ликвации при выплавке крупногабаритных слитков сплава с повышенным содержанием железа и хрома, что может привести к нестабильности уровня механических свойств и коррозионно-механической прочности материала.

Технической задачей предложенного изобретения является создание высокопрочного титанового сплава, обладающего высокими прочностными, пластическими характеристиками и повышенной коррозионно-механической прочностью в термически упрочненном состоянии при удовлетворительной технологичности на стадиях выплавки, горячей обработки давлением и термической обработки и предназначенного для изготовления крупногабаритных полуфабрикатов (поковок, плит, толстолистовых гнутых заготовок из плит).

Техническим результатом предложенного изобретения является повышение коррозионно-механической прочности изделий в интервале температур от нуля до 80°С в закаленном и термически упрочненном состояниях при сохранении прочностных и пластических характеристик сплава на удовлетворительном уровне.

Для достижения поставленного технического результата предложен сплав на основе титана, содержащий алюминий, ванадий, молибден, хром, железо, цирконий, кислород, остальное титан и примеси при следующем соотношении компонентов, мас. %: алюминий 5,3-6,0, ванадий 7,3-7,9, молибден 4,8-5,3, хром 1,3-1,8, железо 0,4-0,7, цирконий 0,5-0,8, кислород 0,10-0,18, углерод 0,01-0,02, кремний 0,005-0,02, азот 0,005-0,02, водород 0,003-0,015, прочие примеси не более 0,30.

Технический результат также достигается в изделии, которое может быть выполнено из любого предложенного сплава на основе титана.

Предложенный сплав относится к классу псевдо-β-титановых сплава с Моэкв>13,0. Сплав комплексно легирован изоморфными (V, Мо, Nb) и эвтектоидными (Сr, Fe) β-стабилизаторами, α-стабилизаторами (Аl, О, С) и нейтральными упрочнителями (Zr, Sn).

В предлагаемом сплаве расширен интервал содержания алюминия до 5,3-6,0% (в сплаве-прототипе 5,3-5,7%), что обеспечивает большее повышение прочности α-фазы.

Легирование ванадием, молибденом и хромом приводит одновременно к повышению пластических характеристик и предела текучести.

Добавка молибдена, помимо повышения прочности сплава, повышает также его термическую стабильность, повышая способность сплава к термическому упрочнению. Также молибден повышает коррозионную стойкость в морской воде.

Содержание железа и хрома в сплаве снижено относительно сплава-прототипа до 0,4-0,7% и до 1,3-1,8% соответственно с целью уменьшения ликвации легирующих элементов и примесей по слитку и внутри зерна, что способствует термической стабильности сплава, а также повышению коррозионно-механической прочности.

Для обеспечения Моэкв>13,0 содержание ванадия повышено относительно сплава-прототипа до 7,3-7,9%. Моэкв=13,2-15,8 при содержании β-стабилизирующих элементов на нижнем и верхнем уровнях соответственно. В отдельном осуществлении Моэкв около 14,5, Аlэкв около 8,4. Ванадий повышает не только прочность, но и пластичность, что связано с его воздействием на параметры решетки а-титана. Большинство легирующих элементов в титане увеличивают соотношение осей с/а и приближают его к теоретическому значению 1,633, что затрудняет скольжение по призматическим и пирамидальным плоскостям. Ванадий, наоборот, несколько уменьшает соотношение осей с/а и тем самым повышает способность α-фазы к пластической деформации.

Легирование сплава цирконием до 0,5-0,8% повышает равномерность распада метастабильной β-фазы при старении, уменьшает отрицательное влияние сегрегаций легирующих элементов на структуру высоколегированных β-сплавов, способствуя более равномерному участию элементов в пластической деформации при нагружении. Цирконий повышает термическую стабильность, коррозионную стойкость сплавов Ti-Mo, увеличивает прокаливаемость, подавляет образование ω-фазы при низких температурах старения и уменьшает окисление.

Кислород стабилизирует α-фазу, хорошо растворяясь в α-титане, существенно упрочняет титан. Каждые 0,1% О (по массе) повышают прочностные свойства титана на 130 МПа, что связано с сильным искажением решетки α-титана из-за внедрения атомов кислорода в октаэдрические пустоты. В предлагаемом сплаве расширен интервал содержания кислорода до 0,10-0,18% относительно сплава-прототипа, что обеспечивает большее повышение прочности.

В области малых концентраций углерод повышает пределы прочности и текучести титана; при концентрациях углерода более 0,2% образуются твердые карбиды, снижающие ударную вязкость и затрудняющие механическую обработку. В связи с этим содержание углерода в предлагаемом сплаве ограничено интервалом 0,01-0,02%.

В конструкционных титановых сплавах, где требуется высокая ударная вязкость, кремний считается вредной примесью, так как, присутствуя даже в небольших количествах (сотых долей процента), резко снижает эту характеристику, поэтому содержание кремния ограничено интервалом 0,005-0,02%.

Азот - вредная примесь в титановых сплавах, существенно снижающая пластичность, и поэтому его содержание в предлагаемом сплаве регламентируется в пределе 0,005-0,02%.

Водород образует раствор типа внедрения и также относится к категории вредных примесей, так как вызывает водородную хрупкость титановых сплавов. В предлагаемом сплаве содержание водорода ограничено интервалом 0,003-0,015%.

Примеры осуществления

Пример 1. Предлагаемый сплав (в соответствии с таблицей 2) в виде слитков массой порядка 30 кг выплавляли методом двойного вакуумно-дугового переплава. Слитки подвергали всесторонней ковке с нагревов выше и ниже температур полного полиморфного превращения (Тпп) с получением кованой заготовки ∅ 100 × L мм. После механической обработки прутки прокатывали на ∅ 60 мм с температуры нагрева (Тпп+80)°С, часть которых прокатывали на прутки ∅ 25 мм с температурой нагрева (Тпп - 20)°С.

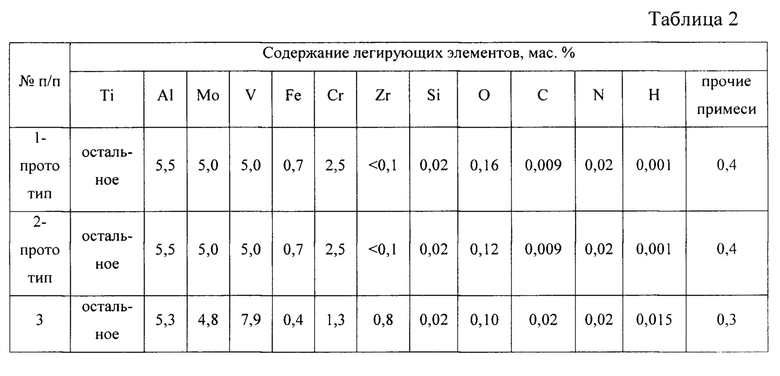

В таблице 2 приведен химический состав выплавленных слитков.

Прутки ∅ 60 и 25 мм подвергали двухстадийной термической обработке: I стадия - обработка на твердый раствор - нагрев до температуры (Тпп - 30)°С, выдержка при ней, охлаждение с печью до температуры 770, 740 и 730°С соответственно для сплава №1, №2 и №3, выдержка при ней и последующее охлаждение на воздухе; II стадия - старение с охлаждением на воздухе.

Далее были определены следующие характеристики полученных полуфабрикатов (прутков):

- предел текучести, предел прочности, относительное удлинение и сужение, модуль Юнга определяли путем проведения испытаний на растяжение образцов при комнатной температуре по ГОСТ 1497;

- малоцикловая долговечность при отнулевом растяжении образцов с кольцевым надрезом (диаметр 8 мм, диаметр в надрезе 5 мм при R=0,10 мм, коэффициент концентрации напряжений Кα=3,5) при максимальном номинальном напряжении цикла σmах, составляющем 0,7 от предела текучести σ0.2 на воздухе и в 3%-ном водном растворе NaCl по ГОСТ 25.502;

- коэффициент интенсивности напряжений KIC в условиях плоского напряженного состояния по схеме трехточечного изгиба на образцах сечением 35×50 мм на воздухе и в 3%-ном водном растворе NaCl по ГОСТ 25.506-85 и в соответствии с методиками ИМЯН 32-329-05 МИ и РД 5.ИЕИШ.3649-2013.

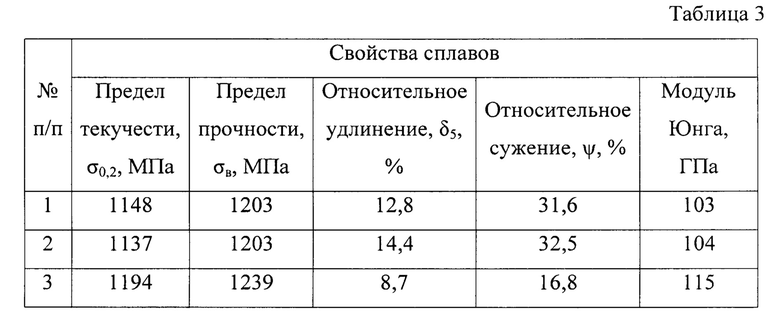

В таблице 3 приведены стандартные механические свойства предлагаемого сплава и сплава-прототипа.

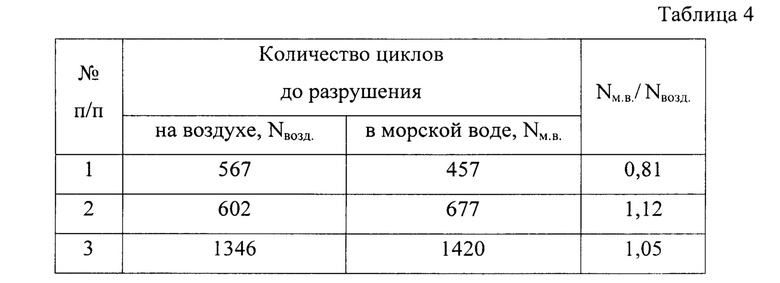

Результаты испытаний образцов на малоцикловую долговечность на воздухе и в синтетической морской воде представлены в таблице 4.

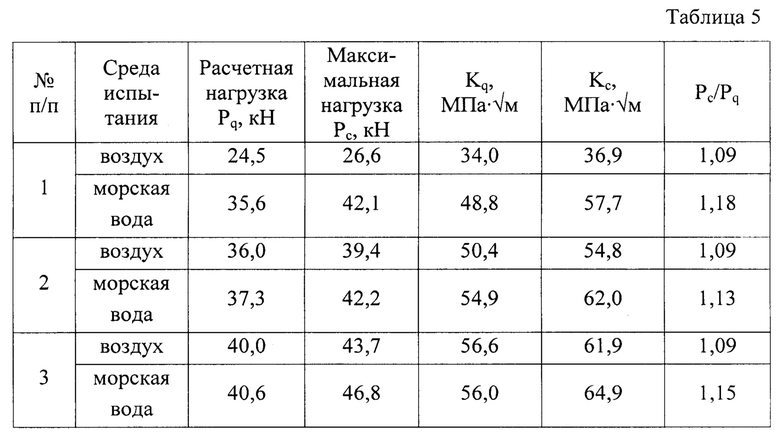

В таблице 5 приведены результаты испытаний на вязкость разрушения.

Как видно из таблиц 3-5, в предлагаемом сплаве №3 по сравнению со сплавами-прототипами №1 и №2 долговечность в коррозионной среде образцов с острым надрезом выше минимум на 52%, коэффициент интенсивности напряжений Kq в коррозионной среде выше на 2-13%, остальные характеристики, в том числе предел текучести сохранены на примерно одинаковом уровне.

Пример 2. Предлагаемый сплав опробован в производственных условиях при изготовлении крупногабаритных слитков диаметром 850 мм и массой 5500 кг, выплавленных методом двойного вакуумно-дугового переплава.

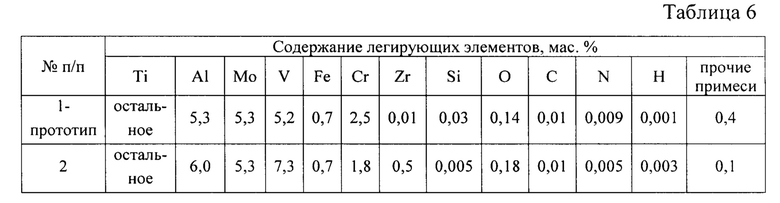

В таблице 6 приведен химический состав выплавленных слитков из сплава-прототипа и предлагаемого сплава.

Из слитков изготовлены деформированные полуфабрикаты, а именно толстолистовой прокат.

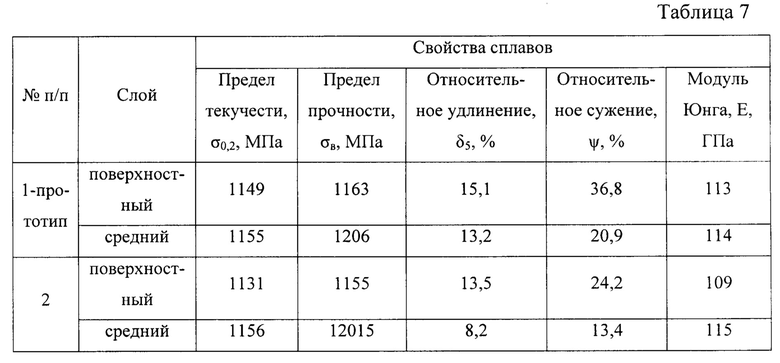

Стандартные механические свойства предлагаемого сплава и сплава-прототипа, полученные на металле катаных плит, приведены в таблице 7.

Подтверждено соответствие стандартных механических свойств деформированных полуфабрикатов опытного сплава и сплава-прототипа.

Предлагаемый сплав может быть применен в качестве конструкционного материала для изготовления крупногабаритных деталей и конструкций, работающих в коррозионных средах типа 3%-ного водного раствора NaCl. Сплав обладает высокой надежностью по сравнению с известными сплавами благодаря повышенным характеристикам трещиностойкости в коррозионной среде и может быть использован для изделий длительного ресурса (например, в судостроении).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721977C1 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721976C1 |

| Высокопрочный титановый сплав для корпусных конструкций атомного реактора с водяным теплоносителем | 2019 |

|

RU2702251C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2008 |

|

RU2393258C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ВЫСОКОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2569285C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2023 |

|

RU2812206C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2169204C1 |

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

Изобретение относится к области металлургии, а именно к титановым сплавам, предназначенным для использования в качестве конструкционного высокопрочного высокотехнологичного материала для изготовления силовых конструкций судостроительной, авиационной и космической техники, энергетических установок, длительно работающих при температурах до 350°С. Сплав на основе титана содержит, мас.%: алюминий 5,3-6,0; ванадий 7,3-7,9; молибден 4,8-5,3; хром 1,3-1,8, железо 0,4-0,7; цирконий 0,5-0,8; кислород 0,10-0,18, углерод 0,01-0,02, кремний 0,005-0,02, азот 0,005-0,02, водород 0,003-0,015, прочие примеси не более 0,30; титан - остальное. Сплав характеризуется высокими значениями прочности, пластичности и коррозионной стойкости в водном растворе NaCl. 7 табл., 2 пр.

Высокопрочный псевдо-бета титановый сплав, содержащий алюминий, ванадий, молибден, хром, железо, цирконий, кислород, примеси и титан остальное, при следующем соотношении компонентов, мас.%:

| СПЛАВ, БЛИЗКИЙ К БЕТА-ТИТАНУ, ДЛЯ ПРИМЕНЕНИЙ, ТРЕБУЮЩИХ ВЫСОКОЙ ПРОЧНОСТИ, И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2496901C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1983 |

|

RU1131234C |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2256713C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1994 |

|

RU2082802C1 |

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| US 2893864 A, 07.07.1959 | |||

| CN 106756234 A, 31.05.2017. | |||

Авторы

Даты

2019-05-31—Публикация

2018-11-28—Подача