Созданная испытательная установка относится к кавитационным устройствам для анализа эрозии и может быть использована для оценки кавитационной эрозионной стойкости сплавов, покрытий и других материалов, работающих в жидких средах с помощью ультразвуковой вибрации для генерации кавитации.

Известна испытательная установка для оценки кавитационной эрозии, в которой испытуемый образец погружают в жидкость, а струю жидкости направляют на поверхность образца через сопло под давлением [S. Aribo, R. Barker, X. Hu, and A. Neville, "Erosion-corrosion behaviour of lean duplex stainless steels in 3.5% NaCl solution," Wear, vol. 302, pp. 1602-1608, 2013]. Кавитационные пузырьки генерируются в результате обработки струей жидкости, вызывая эрозию. Недостатком известной установки является сложность технологического осуществления, связанная с большим расходом жидкости, поступающей под высоким давлением.

В качестве прототипа может быть выбрана установка, используемая для испытания стойкости против кавитационной эрозии [М.S. Lamana, A.G.М. Pukasiewicz, and S. Sampath, "Influence of cobalt content and HVOF deposition process on the cavitation erosion resistance of WC-Co coatings," Wear, vol. 398-399, pp. 209-219, 2018], в которой испытания проводят с помощью ультразвукового вибратора. Установка состоит из ультразвукового генератора, ультразвукового преобразователя, зонда, испытуемого образца, и контейнера с жидкостью. Образец закреплен ниже вибрационной части (зонд) на расстоянии 0,5 мм. Образец и зонд погружают в жидкость заданного состава во время испытания.

К недостаткам прототипа следует отнести: увеличение температуры тестируемой жидкости во время проведения испытания, сложность поддержания малого зазора между зондом и испытуемым образцом, изменение состава жидкости в течение испытаний. Все это приводит к нестабильности результатов испытаний.

Задачей изобретения является создание простой в использовании установки, обеспечивающей стабильные результаты испытаний кавитационной эрозии и устранение указанных выше недостатков.

Поставленная задача решается тем, что в установке для испытаний на кавитационную эрозию, содержащей ультразвуковой генератор для генерирования вибраций, ультразвуковой преобразователь, зонд для усиления колебаний, испытуемый образец, и контейнер, в котором проводится испытание, предусмотрено сопло, и испытуемый образец расположен выше среза сопла подачи жидкости.

Краткое описание чертежей

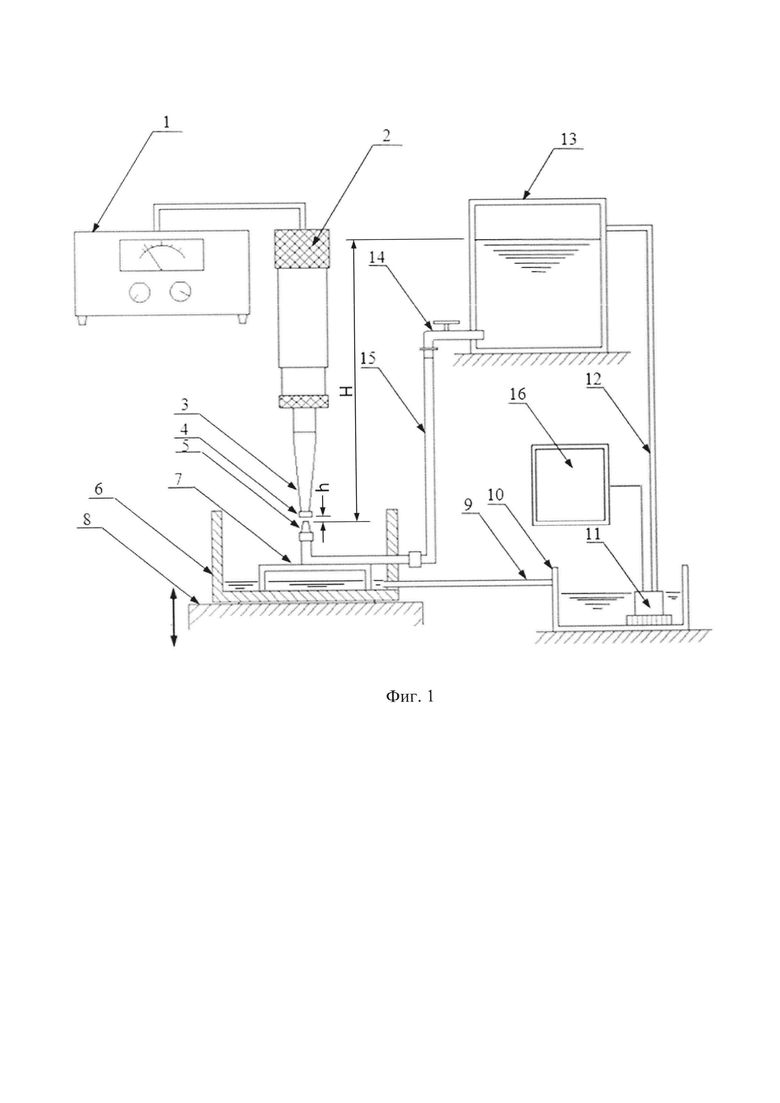

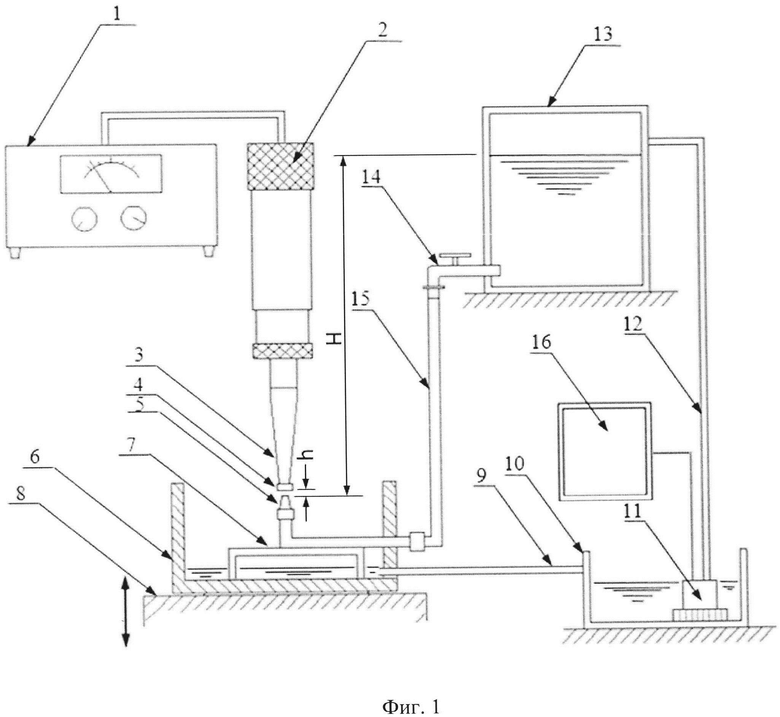

На Фиг. 1 представлена схема установки, используемой при испытаниях на кавитационную эрозию, которая включает ультразвуковой генератор 1, ультразвуковой преобразователь 2, зонд 3, испытуемый образец 4, сопло 5, контейнер 6, основание 7, подвижный стол 8, шланг 9, контейнер для хранения испытуемой жидкости временно 10, насос 11, шланг 12, напорный бак рабочей жидкости 13, клапан управления потоком жидкости 14, шланг 15, контроллер 16.

Установка работает следующим образом. Испытуемый образец 4 закреплен на торце зонда 3. Зазор между испытуемым образцом и соплом 5 регулируют в пределах, обеспечивающих кавитационный эффект. В варианте реализации изобретения расстояние изменяли от 1 до 3 мм при перемещении стола 8 по вертикали. В задачу предлагаемого изобретения не входит точное определение необходимого зазора. Важным является именно легкость контроля этого зазора для получения, требуемого кавитационного эффекта. Специалисту в соответствующей области техники понятно, что конкретная величина зазора определяется конкретным исполнением установки и используемыми размерами образца, и заданными условиями испытаний. Напорный бак 13 заполнен жидкостью, состав которой соответствует условиям испытаний. Жидкость вытекает из напорного бака через регулирующий клапан 14, и транспортируется шлангом 15 до сопла, поддерживаемого основанием 7. Из сопла 5 жидкость истекает вверх для контакта с испытуемым образцом 4. В жидкость под действием ультразвуковых колебаний образуется большое количество пузырьков между испытуемым образцом 4 и соплом 5. Эти пузырьки взрываются на поверхности металла образца, что приводит к эрозии. Жидкость затем стекает в контейнер 6 и через шланг 9 в контейнер 10. Когда жидкость в контейнере 10 достигает определенного уровня, водяной насос 11 автоматически включается и подает жидкость через шланг 12 в напорный бак 13. Процесс включения / выключения контролируется блоком управления 16.

Установка выполнена с возможностью обеспечения непрерывной циркуляции жидкости, для чего жидкость из напорного бака 13 жидкость по шлангу 15 поступает в сопло 5 и воздействует на испытуемый образец 4, затем в контейнер 6 и по нижнему шлангу 9 стекает в контейнер 10 для временного хранения жидкости. В контроллере 16 установлена программа и таймер для периодического включения насоса 11 откачки жидкости из нижнего контейнера для подачи обратно в напорный бак.

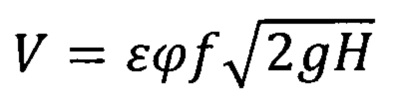

Высота столба жидкости, истекающей из сопла (h), зависит от напора (Н) (см. Фиг. 1) и скорости истечения потока (V) через сопло диаметром (d):

h=ƒ(H, V)

Выражение для h на основе уравнение Бернулли имеет вид [Гусев В.П., ОСНОВЫ ГИДРАВЛИКИ, Издательство ТПУ, Томск, 2009]:

где: V - действительный расход жидкости; ε - коэффициент сжатия струи; ϕ - коэффициент скорости истечения жидкости; ƒ - площадь поперечного сечения сопла; g - ускорение свободного падения.

Коэффициенты для расчета принимаем согласно [Чугаев P.P., Гидравлика (техническая механика жидкости), Энергоиздат, Ленинградское отделение, 1982, 672 с.], для интервала характерных диаметров сопла 5-8 мм и Н=500-1000 мм, составляет h=50-140 мм.

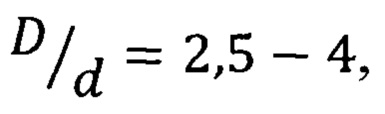

Однако для удобства работы, требуется минимальный h, а также выполнение соотношения:

где D - диаметр образца

, исходя из следующие соображений:

1. Обеспечение легкого управления и регулировки зазора между соплом и испытуемым образцом;

2. Использование минимального расхода, который может обеспечить высоту жидкости 1-3 мм и поддерживать постоянный контакт с поверхностью образца; и

3. Получение однородного распределения жидкости во время испытания, которое обеспечивает устойчивое воздействие на поверхность образца.

Поэтому выбираем h=1-3 мм.

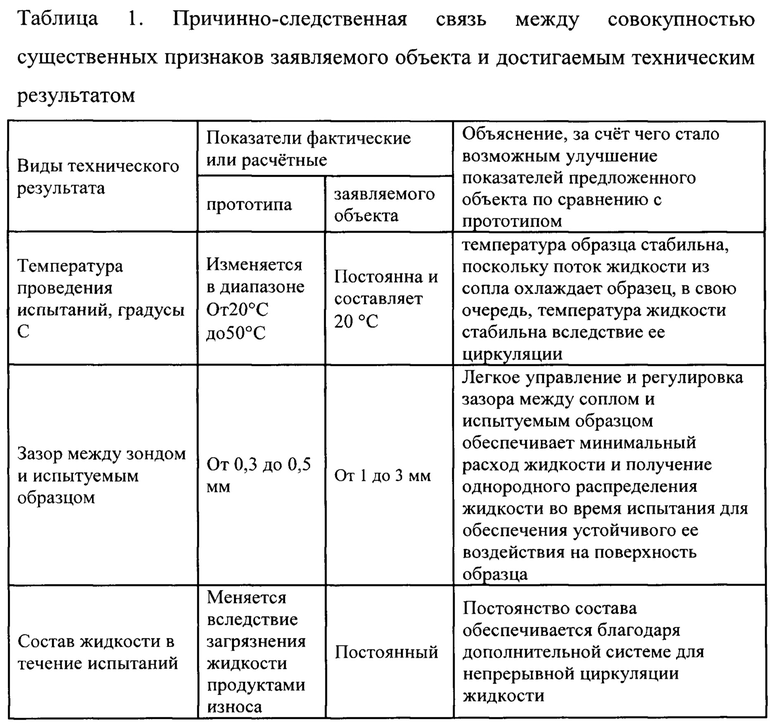

Технические результаты и признаки заявляемого объекта представлены в таблице 1.

Таким образом, расстояние между срезом сопла и испытуемым образцом в предложенном техническом решении на порядок больше, чем доли миллиметра в прототипе, что облегчает контроль зазора в зависимости от диаметра сопла и используемого образца. В приведенном далее примере диаметр образца выбирали в соответствии с установленным стандартом проведения испытаний на кавитационную эрозию. Однако предлагаемое изобретение не ограничивается указанным размером образца. Важно, чтобы выбранные параметры проведения испытаний создавали необходимый для испытаний кавитационный эффект. Кроме того, в установке предусмотрен напорный бак, обеспечивающий необходимый напор жидкости в сопле за счет постоянного уровня жидкости в напорном баке, а также установлена дополнительная система для непрерывной циркуляции жидкости, обеспечивающая расход жидкости, равный расходу жидкости через сопло. Это позволяет сохранить постоянный состав жидкости, воздействующий на образец во время испытаний и, следовательно, стабильность результатов испытаний.

Преимущества изобретения включают: (1) процесс охлаждения для тестируемой жидкости не требуется благодаря непрерывной циркуляции жидкости; (2) расстояние между испытуемым образцом и соплом можно регулировать с помощью перемещения стола; и (3) за счет непрерывной циркуляции жидкости ее состав и температура остаются неизменными. Эти особенности установки обеспечивают стабильность результатов испытаний.

Пример реализации установки

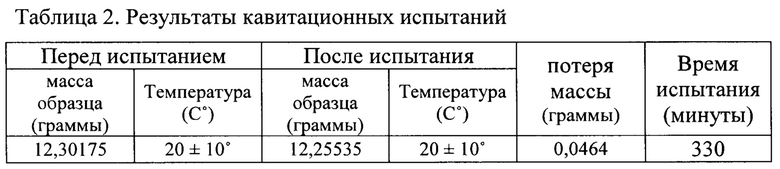

Для проведения кавитационного испытания были подготовлены образцы, из стали 40. В соответствии с предложенным методом испытания на разработанной установке эксперимент проводили в несколько этапов с общей продолжительностью 330 минут. Режим испытаний: частота вибрации 20 кГц, амплитуда 20 мкм и мощность ультразвукового генератора 500 Вт, напор жидкости (Н=700 мм).

Из-за непрерывной циркуляции жидкости температура образца оставалась постоянной в прогрессе испытания, и эксперимент проводили при комнатной температуре. Испытуемый образец был подготовлен в соответствии с требованиями стандарта G32-10 [ASTM, "Standard Test Method for Cavitation Erosion Using Vibratory Apparatus, G 32 - 10" pp. 1-19, 2011], a шероховатость поверхности образца составляла 0,8 μм. Испытуемый образец крепили при помощи резьбового соединения к торцу зонда. Состав жидкости, используемой в эксперименте, представляет собой водный раствор 3,5% NaCl. Расстояние между испытуемым образцом и соплом регулировали в диапазоне от 1 до 3 мм за счет изменения параметров ультразвуковой обработки. Процедур у взвешивания проводили в конце каждого этапа испытания, перед взвешиванием образец подвергали чистке в ацетоне и сушке горячим воздухом в течение 30 секунд. Для измерения потери веса образца использовали устройство (ВЛР-200 г, точность измерения = 0,5 мг, гост 24104 - 80, N 290).

Полученные результаты кавитационных испытаний, представлены как потеря массы испытуемого образца за все время испытания и приведены в Таблице 2.

Реализация предложенной конструкции испытательной установки позволяет повысить достоверность результатов кавитационных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК РАЗРУШЕНИЯ ЭНЕРГЕТИЧЕСКИХ МАТЕРИАЛОВ СТРУЙНОЙ КАВИТАЦИЕЙ | 2008 |

|

RU2354924C1 |

| Устройство для испытания на усталость плоских образцов при знакопеременном изгибе | 1985 |

|

SU1281978A1 |

| Способ испытаний кавитационной эрозии | 2020 |

|

RU2739145C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЩИТНОЙ СПОСОБНОСТИ ОХЛАЖДАЮЩИХ И ГИДРАВЛИЧЕСКИХ ЖИДКОСТЕЙ ОТ КАВИТАЦИИ | 2004 |

|

RU2276346C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ НА ВЫСОКОТЕМПЕРАТУРНУЮ ЭРОЗИЮ | 2014 |

|

RU2570117C1 |

| Способ определения способности смазочных масел предотвращать кавитационную эрозию | 1987 |

|

SU1422112A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ ИНКУБАЦИОННОГО ПЕРИОДА КАВИТАЦИОННОГО ИЗНАШИВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2797774C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАВИТАЦИОННОЙ ИЗНОСОСТОЙКОСТИ | 2007 |

|

RU2359245C1 |

| СПОСОБ ОБРАБОТКИ ЗАГРЯЗНЕННЫХ ПОВЕРХНОСТЕЙ | 1993 |

|

RU2118575C1 |

| СПОСОБ ОЧИСТКИ ФИЛЬТРОВОЙ ЧАСТИ НАПОРНОГО ЗАКЛАДНОГО ПЬЕЗОМЕТРА НЕПРЯМОЛИНЕЙНОЙ ФОРМЫ | 2016 |

|

RU2643986C1 |

Использование: для оценки кавитационной эрозионной стойкости сплавов, покрытий и других материалов, работающих в жидких средах с помощью ультразвуковой вибрации для генерации кавитации. Сущность изобретения заключается в том, что установка включает в себя ультразвуковой генератор, преобразователь и вибрационный зонд, который несет образец на своем конце. Под испытуемым образцом на расстоянии 1-3 мм ставится сопло. Через сопло на поверхность образца поступает жидкость, которая вызывает кавитацию за счет ультразвуковой колебаний. Подача жидкости в сопло осуществляется из напорного бака, а регулирование слива происходит по обратным связям. Технический результат: обеспечение возможности создания надежной и простой в использовании установки, обеспечивающей стабильные результаты испытаний. 1 з.п. ф-лы, 2 табл., 1 ил.

1. Установка для испытаний на кавитационную эрозию с помощью ультразвуковой вибрации, содержащая ультразвуковой генератор для генерирования вибраций, ультразвуковой преобразователь и зонд для усиления колебаний, закрепленные вертикально, испытуемый образец и контейнер, в котором проводится испытание, отличающаяся тем, что в установке дополнительно устанавливают сопло подачи жидкости, при этом испытуемый образец расположен выше среза сопла подачи жидкости с возможностью регулирования расстояния до среза сопла, обеспечивающего кавитационный эффект; при этом установка далее содержит напорный бак, обеспечивающий напор жидкости в сопле, для чего указанный напорный бак расположен выше сопла на расстоянии, обеспечивающем необходимый напор истекающей из сопла жидкости; при этом установка выполнена с возможностью непрерывной циркуляции жидкости через сопло.

2. Установка по п. 1, в которой указанное расстояние от среза сопла до испытуемого образца составляет 1-3 мм.

| М.S | |||

| Lamana, A.G.М | |||

| Pukasiewicz, and S | |||

| Sampath, Influence of cobalt content and HVOF deposition process on the cavitation erosion resistance of WC-Co coatings, Wear, vol | |||

| Приспособление для выключения электрических цепей катодного генератора | 1922 |

|

SU398A1 |

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ТВЕРДЫХ МИКРО- И НАНООБЪЕКТОВ | 2013 |

|

RU2568167C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАВИТАЦИОННОЙ ИЗНОСОСТОЙКОСТИ | 2007 |

|

RU2359245C1 |

| Способ определения кавитационной стойкости деталей | 1988 |

|

SU1538100A1 |

| US 5235524 A, 10.08.1993. | |||

Авторы

Даты

2019-12-26—Публикация

2018-08-20—Подача