(21)4206838/25-28

(22)06.03.87: (46) 07.09.88. Бкхп. № 33

(72) В.А. Степанов, А.А.Масленников

и А.Ф.Финашов

(53) 620.178(088,8)

(56)Тао F.F.J Appledoorn G.K. Gavi- tation Erosion in a Thin Film as Affected by the Liquid Properties. - Journal of fabrication Technology Trans. ASME, 1971, pp. 470-477.

(54)-СПОСОБ ОПРЕДЕЛЕНИЯ СПОСОБНОСТИ , СМАЗОЧНЫХ МАСЕЛ ПРЕДОТВРАЩАТЬ КАВИ- ТАЦИОННУЮ ЭРОЗИЮ

(57)Изобретение относится к способам, предназначенным для оценки смазочных свойств масел, характеризующих их способность предотвращать ка- витационную эрозию, и может быть использовано в авиационной, нефтехимической промышленности и других отраслях народного хозяйства. Целью

изобретения является повышение точности и информативности в определении способности масел предотвращать кави- тационную эрозию поверхностей элементов узлов трения путем проведения испытаний масл а при различных температурах и определения концентрации частиц износа в масле на аналитическом феррографе. Испытуемое масло, нагретое до необходимой темпера- туры, заливают в камеру 2, в которой напротив закрепленного металлического шарика 4 совершает колебания с определенной частотой и амплитудой наконечник 1 ультразвукового вибровозбудителя. Поверхности наконечника 1 и шарика 4 разделены слоем испытуемого масла определенной- толщины. По окончании каждого испытания определяют концентрацию частиц износа шарика 4 в испытуемом масле. 1 шт., 1 табл.

с

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты гидравлического оборудования от кавитационной коррозии | 1991 |

|

SU1775297A1 |

| СПОСОБ ВНЕСЕНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ В ЖИДКОСТИ | 2018 |

|

RU2690193C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ КАРТЕРНОГО ПРОСТРАНСТВА ПОРШНЕВОГО ДВИГАТЕЛЯ | 2021 |

|

RU2782716C1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ МОДИФИКАЦИИ УЗЛОВ ТРЕНИЯ | 1992 |

|

RU2044104C1 |

| Способ испытаний кавитационной эрозии | 2020 |

|

RU2739145C1 |

| Способ определения адгезионной и когезионной стойкости металлических покрытий | 2019 |

|

RU2717260C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИСПЕРГИРУЮЩЕ-СТАБИЛИЗИРУЮЩИХ СВОЙСТВ СМАЗОЧНЫХ МАСЕЛ | 2005 |

|

RU2269776C1 |

| Способ гидродинамической обработки жидкотекучих сред | 1989 |

|

SU1674965A1 |

го

to

S

Изобретение относится к способам предназначенным для оценки эксплуатационных, главным образом смазочных свойств масел, характеризующих их способность предотвращать кавитацион- ную эрозию, и может быть использовано в авиацинной, нефтехимической промышленности и других отраслях на- :родного хозяйства.

I Цель изобретения - повьшение точ- :нести и информативности в определе- :НИИ способности масел противостоять кавитационной эрозии поверхностей I элементов узлов трения путем прове- ; дения испытания масла при различных температурах и определения концентраций частиц износа в масле на анали- : Этическом феррографите.

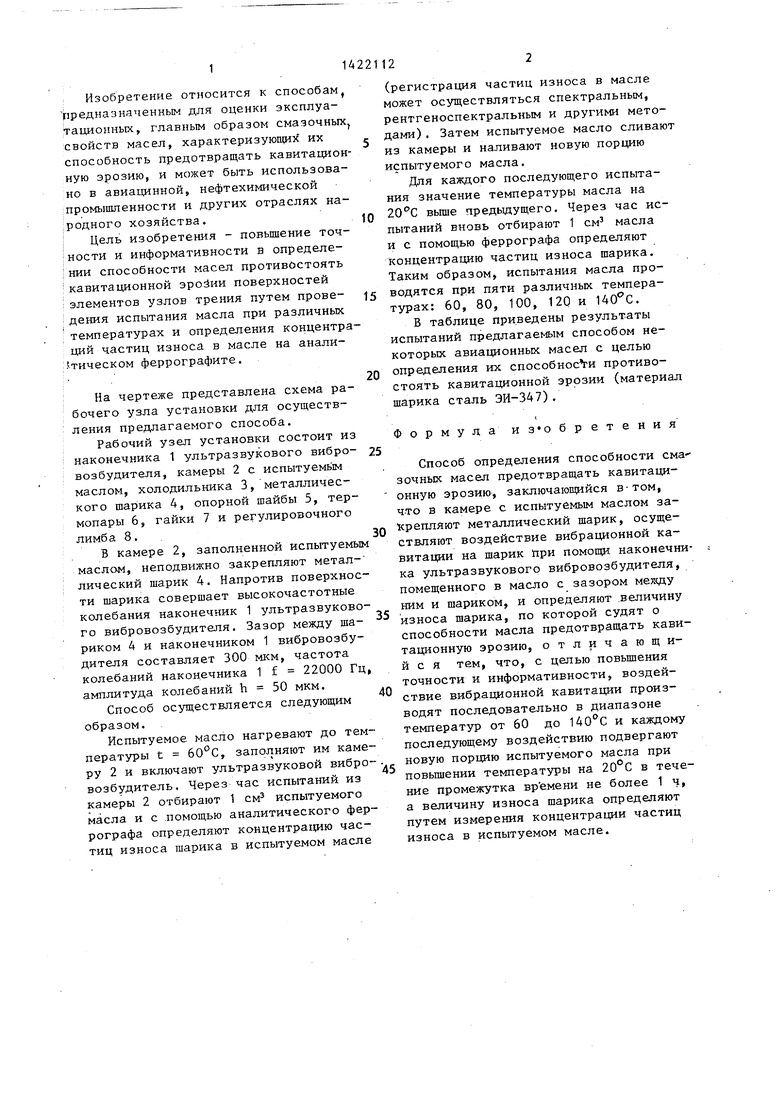

На чертеже представлена схема рабочего узла установки для осуществления предлагаемого способа.

Рабочий узел установки состоит из наконечника 1 ультразвукового вибровозбудителя, камеры 2 с испытуемь1м маслом, холодильника 3, металлического шарика 4, опорной шайбы 5, термопары 6, гайки 7 и регулировочного лимба 8.

В камере 2, заполненной испытуемым маслсж, неподвижно закрепляют метал- лический шарик 4. Напротив поверхности шарика совершает высокочастотные колебания наконечник 1 ультразвукового вибровозбудителя. Зазор между шариком 4 и наконечником 1 вибровозбудителя составляет 300 мкм, частота колебаний наконечника 1 f 22000 Гц, амплитуда колебаний h 50 мкм.

Способ осуществляется следующим образом.

Испытуемое масло нагревают до температуры t , заполняют им камеру 2 и включают ультразвуковой вибровозбудитель. Через час испытаний из камеры 2 отбирают 1 см испытуемого масла и с помощью аналитического фер- рографа определяют концентра1р1ю частиц износа щарика в испытуемом масле

(регистрация частиц износа в масле может осуществляться спектральным, рентгеноспектральным и другими мето- дами). Затем испытуемое масло сливают из камеры и наливают новую порцию испытуемого масла.

Для каждого последующего испытания значение температуры масла на

20 С вьпие предыдущего. Через час испытаний вновь отбирают 1 см масла и с помощью феррографа определяют концентрацию частиц износа щарика. Таким образом, испытания масла проводятся при пяти различных температурах: 60, 80, 100, 120 и 140 С.

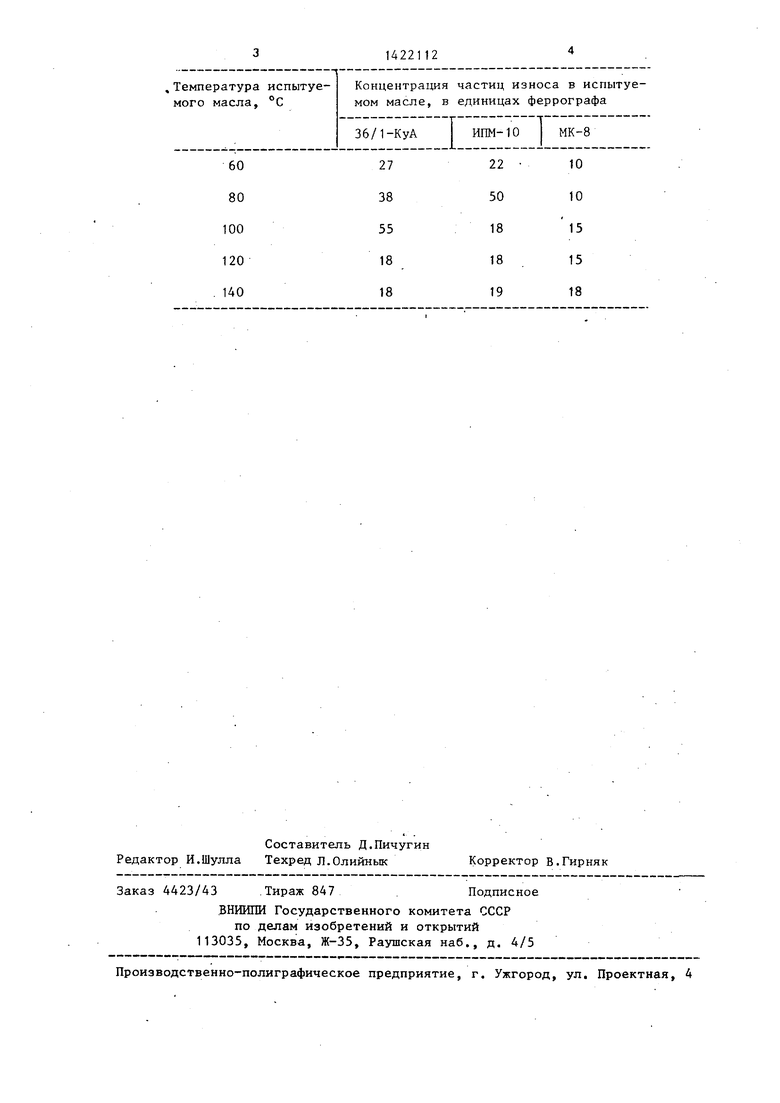

В таблице приведены результаты испытаний предлагаемым способом некоторых авиационных масел с целью

определения их способности противостоять кавитационной эрозии (материал щарика сталь ЭИ-347).

Формула из обретения

Способ определения способности сма зочных масел предотвращать кавитаци- онную эрозию, заключающийся в-том, что в камере с испытуемым маслом за1срепляют металлический шарик, осуществляют воздействие вибрационной кавитации на шарик При помощи наконечника ультразвукового вибровозбудителя, помещенного в масло с зазором между ним и шариком, и определяют величину износа шарика, по которой судят о способности масла предотвращать кави- тационную эрозию, отличающийся тем, что, с целью повьщ1ения точности и информативности, воздействие вибрационной кавитации производят последовательно в диапазоне температур от 60 до и каждому последующему воздействию подвергают

новую порцию испытуемого масла при повышении температуры на 20 С в течение промежутка вр емени не более 1 ч, а величину износа шарика определяют путем измерения концентрации частиц износа в испытуемом масле.

Авторы

Даты

1988-09-07—Публикация

1987-03-06—Подача