Изобретение относится к электромашиностроению, в частности к технологии изготовления коллекторных пластин, используемых в электрических машинах постоянного тока, и может быть использовано на машиностроительных предприятиях, выпускающих электрические машины постоянного тока.

Коллекторы электрических машин работают при высоких окружных скоростях и механических нагрузках, подвержены динамическим воздействиям, поэтому к коллекторным пластинам предъявляются следующие требования: высокие электро- и теплопроводность, низкое и стабильное во времени переходное сопротивление, эрозионная и фрикционная стойкость, прочность, достаточная пластичность, более высокая температура разупрочнения, хорошая обрабатываемость.

Традиционная технология изготовления коллекторных пластин из трапецеидального проката включает в себя следующие операции: вырубка пластин, их последующая рихтовка, снятие заусенцев, фрезерование петушков, лужение для вкладывания проводников обмотки с последующей их пайкой [Осьмаков А.А. Технология и оборудование производства электрических машин - М., Высшая школа, 1971, с. 128-131].

Недостатками данной технологии являются трудоемкость, сложность прокатки трапецеидального профиля. Последующие технологические операции сопровождаются большим количеством отходов. Коэффициент использования трапецеидального проката по массе в зависимости от высоты петушка и угла профиля трапецеидального проката колеблется от 45 до 56%. С учетом припусков на вырубку (до 5 мм) коэффициент использования трапецеидального проката по массе еще ниже.

Известен способ изготовления биметаллических коллекторных пластин из медного и стальных порошков [патент SU №155533, опубл. 22.07.1968], в котором из медного и стального порошков прокатывают ленту ромбообразного профиля, края ленты выполняют из стального, а середину из медного порошка, и затем ленту спекают с одновременным горячим уплотнением в защитной среде и вырубают из нее пластины.

Достоинством способа является экономия меди, так как при штамповке в отход идут те части краев ленты, которые выполнены из стального порошка.

Недостатком способа является сложность прокатки ромбообразного профиля, высокая трудоемкость, а также недостаточная прочность биметаллической коллекторной пластины при высоких окружных скоростях и механических нагрузках.

Известен способ изготовления коллекторных пластин из профильной полосы [патент SU №1138868, опубл. 07.02.1985], в котором составные части биметаллической коллекторной пластины штампуются отдельно и собираются в оснастке: стальная часть закладывается первой, на нее кладется медная рабочая часть, а сверху устанавливается «петушок», после этого устанавливается верхняя часть оснастки, через которую передается давление на свариваемую пластину. Далее набор помещают в вакуумную печь и сваривают пластины диффузионной сваркой, при этом с целью повышения прочности составных коллекторных пластин диффузионную сварку проводят при следующих параметрах: глубина вакуума 10-3-10-4 мм.рт.ст., температура 1200-1235 К, сварочное давление 2,5-3 кгс/мм2, время сварки 21-24 мин.

Достоинством способа является незначительное содержание вредных примесей в сварном соединении, при этом исключаются окалины, шлаки и нет излишков металла на кромке сварного соединения. Масса конструкции не увеличивается после диффузионной сварки, не изменяется геометрия деталей и их свойства.

Недостатком технологии является то, что соединение медной и стальной частей пластины диффузионной сваркой не обеспечивает высокую механическую прочность в условиях динамических нагрузок в течение длительного времени.

Из патента SU №1403173 [МПК H01R 43/06, опубл. 15.06.88] известен способ изготовления коллекторной пластины, включающий формирование ее, по крайней мере, из двух элементов и последующее соединение их холодной сваркой, при в этом в качестве элементов берут две полосы трапецеидального сечения с одинаковыми меньшими основаниями трапеции и углами между боковыми сторонами и упомянутыми меньшими основаниями, причем переднюю рабочую часть коллекторной пластины выполняют из полосы трапецеидального профиля высотой, равной высоте рабочей части пластины, а заднюю часть коллекторной пластины выполняют из полосы трапецеидального профиля высотой, равной сумме высоты рабочей части пластины и высоты петушка, затем торцы этих элементов соединяют соосно встык и выполняют холодную сварку, затем сварные швы зачищают и вырубают коллекторную пластину по наружному контуру.

Достоинством способа является отсутствие внутренних структурных напряженностей металла, которые возникают из-за неравномерного распределения температуры при электродуговой сварке и, соответственно, не одинакового изменения объема в различных сечениях детали в процессе ее охлаждения.

Недостатком технологии является большая вынужденная деформация свариваемых деталей, достигающая для меди 85%.

Известен способ изготовления коллекторных пластин путем прессования медного порошка, выбранный как прототип [патент RU №2684995, МПК B22F 3/16; H01R 43/06, опубл. 16.04.2019], включающий в себя приготовление шихты из медного электролитического порошка, прессование трапецеидального профиля пластин на скошенных пуансонах, последующие операции спекания и калибрования. Калибровку пластин проводят дважды с промежуточным восстановительным отжигом, причем первую калибровку ведут с давлением 5-5,5 т/см2 и рабочую кромку пластин при этом не калибруют, восстановительный отжиг ведут при температуре 400-840°С, а вторую калибровку ведут по всей площади пластин при максимальном давлении 9-11,5 т/см2 на рабочих кромках.

Достоинством способа является повышенная точность изготовления коллекторных пластин методом порошковой металлургии, при этом также значительно снижается объем механической обработки. Практика эксплуатации электродвигателей, собранных из коллекторов, состоящих из коллекторных пластин, изготовленных методом порошковой металлургии показала, что износ щеток и коллекторных пластин меньше, чем в электромашинах с коллекторами, состоящих из коллекторных пластин из полосовой меди. Коэффициент использования материала таких порошковых заготовок достигает 95-98%.

Недостатком способа-прототипа является недостаточная прочность коллекторной пластины при высоких окружных скоростях и механических нагрузках.

Общими существенными признаками с заявляемым техническим решением является приготовление шихты из медного электролитического порошка, прессование трапецеидального профиля пластин на скошенных пуансонах, последующие операции спекания и калибрования.

В настоящее время композитные материалы, содержащие углеродные нанотрубки в качестве наполнителя, приобрели широкое распространение, что объясняется значительным улучшением свойств материалов, к которым эти нанотрубки добавляют. В частности, из уровня техники известно [патент RU №2625692, МПК B82Y 30\00, опубл. 18.07.2017], что нанокомпозитный материал на основе меди, содержащий углеродные нанотрубки, имеет в сравнении с медью более высокую прочность, электропроводность и другие физические показатели.

Задачей предлагаемого технического решения является создание коллекторных пластин, обладающих повышенной прочностью и электропроводностью относительно коллекторных пластин, создаваемых по способу прототипу, а также снижение усилий прессования пластин.

Технический результат, на достижение которого направлено заявляемое техническое решение, заключается в расширении арсенала способов изготовления коллекторных пластин с одновременным увеличением их прочности и электропроводности, а также снижением усилий прессования пластин.

Технический результат достигается тем, что в способе изготовления коллекторных пластин готовят шихту из медного электролитического порошка, прессуют трапецеидального профиля пластины на скошенных пуансонах, после чего их спекают и калибруют, при этом шихту, состоящую из 98,5% (масс.) медного электролитического порошка, предварительно измельченного в дезинтеграторе до размера частиц 1-5 мкм с максимальной скоростью удара частиц медного электролитического порошка об ударные элементы дезинтегратора 200 м/с, и 1,5% (масс.) модифицированных медью углеродных нанотрубок, которые получают химическим осаждением меди на поверхности углеродных нанотрубок в процессе которого их обрабатывают азотной кислотой при температуре 90°С, промывают водой, сушат и смешивают с водным раствором нитрата меди, воздействуют ультразвуком, нагревают полученную смесь нитрата меди и углеродных нанотрубок до 90°С, выпаривают, нагревают в вакууме при температуре 170°С с разложением нитрата меди до оксидов меди, и воздействуют водородом при температуре 300°С, перемешивают, в полученную шихту добавляют смазку, в количестве 2,0% (масс.) от веса шихты, при этом смазку получают смешиванием индустриального масла и керосина в соотношении: керосин - 50% (масс.) и индустриальное масло - 50% (масс.), после чего смазку и шихту перемешивают в лопастном смесителе, из полученной смеси прессуют трапецеидальный профиль коллекторных пластин на скошенных пуансонах, полученные коллекторные пластины спекают при температуре 800°С в течение 45 минут, калибруют под давлением 5 т/см2.

Рекомендуется для получения модифицированных углеродных нанотрубок использовать углеродные нанотрубки одностенные.

Целесообразно для получения модифицированных углеродных нанотрубок использовать углеродные нанотрубки двустенные.

Допускается для получения модифицированных углеродных нанотрубок использовать углеродные нанотрубки многостенные.

Здесь термин «модифицированные» углеродные нанотрубки означает углеродные нанотрубки с измененной природой их поверхности, состоящей в прививке к поверхности углеродной нанотрубки ионов меди.

Модифицированные углеродные нанотрубки имеют модифицированную медью поверхность, обладающую сродством к основному металлу - меди, что позволяет смешивать их с медью. Поверхность углеродной нанотрубки, ранее инертная к меди, становится сенсибилизированной к ней, вследствие чего между поверхностью углеродной нанотрубки и медью возникает химическое взаимодействие, невозможное без модифицирования поверхности углеродных нанотрубок. Этот факт позволяет равномерно внедрить углеродные нанотрубки в медную матрицу и обеспечить увеличение прочности и электропроводности коллекторных пластин.

Изменение химического состава поверхности углеродных нанотрубок способствует усилению их взаимодействия с дисперсионной средой. В результате наблюдается более равномерное распределение углеродных нанотрубок в объеме дисперсионной среды, вследствие чего повышается положительный эффект от их введения в медную матрицу.

Выбор в качестве измельчающего оборудования дезинтегратора обусловлен рядом его преимуществ: возможность реализации сепарационного измельчения (измельчение в замкнутом цикле) в промышленном масштабе, при этом за счет непрерывности процесса дезинтеграции возможно получение оптимального гранулометрического состава медных электролитических порошков; осуществление деформационной активации в процессе обработки, оказывающей комплексное воздействие на морфологические, химические и поверхностные свойства, а также структуру решетки медного электролитического порошка; возможность в широких пределах варьировать режим обработки (регулирование скорости вращения роторов, изменение числа рядов ударных элементов, расстояний между ними, конфигурации и количества ударных элементов) с целью создания условий, оптимальных для получения кондиционных порошков - с размером частиц 1-5 мкм. При максимальной скорости удара частиц медного электролитического порошка с ударными элементами дезинтегратора, равной 200 м/с, установлено, что у обработанных частиц медного электролитического порошка отсутствуют поры на поверхности, а сами частицы имеют форму многогранников, также материал обладает сильно деформированной структурой, что наряду с чистотой поверхности частиц обеспечивает эффективность последующего процесса спекания.

Введение в шихту смазки, которая является связующим веществом, уменьшающим внутреннее трение при прессовании коллекторных пластин из шихты, обеспечивает уменьшение общего усилия прессования, что приводит к долговечности пресс-форм. Использование смазки не приводит к появлению оксидов или насыщению коллекторных пластин газами. По мере нагрева спрессованной коллекторной пластины увеличивается скорость нагрева смазки и при 120-180°С начинается испарение и пиролиз смазки. Наиболее активное окисление меди происходит при температуре превышающей 200°С, но к этому моменту в печи создается защитная восстановительная среда за счет разложения смазки. При спекании медного порошка в восстановительной среде достигается меньшая пористость, чем при спекании в нейтральной атмосфере. Это объясняется химическим взаимодействием восстановительной среды на оксидные пленки, что приводит к реакции восстановления и уничтожению барьеров для диффузионных процессов. Тем самым активизируется миграция атомов к контактным участкам не только в поверхностных слоях частиц, но и в их объеме.

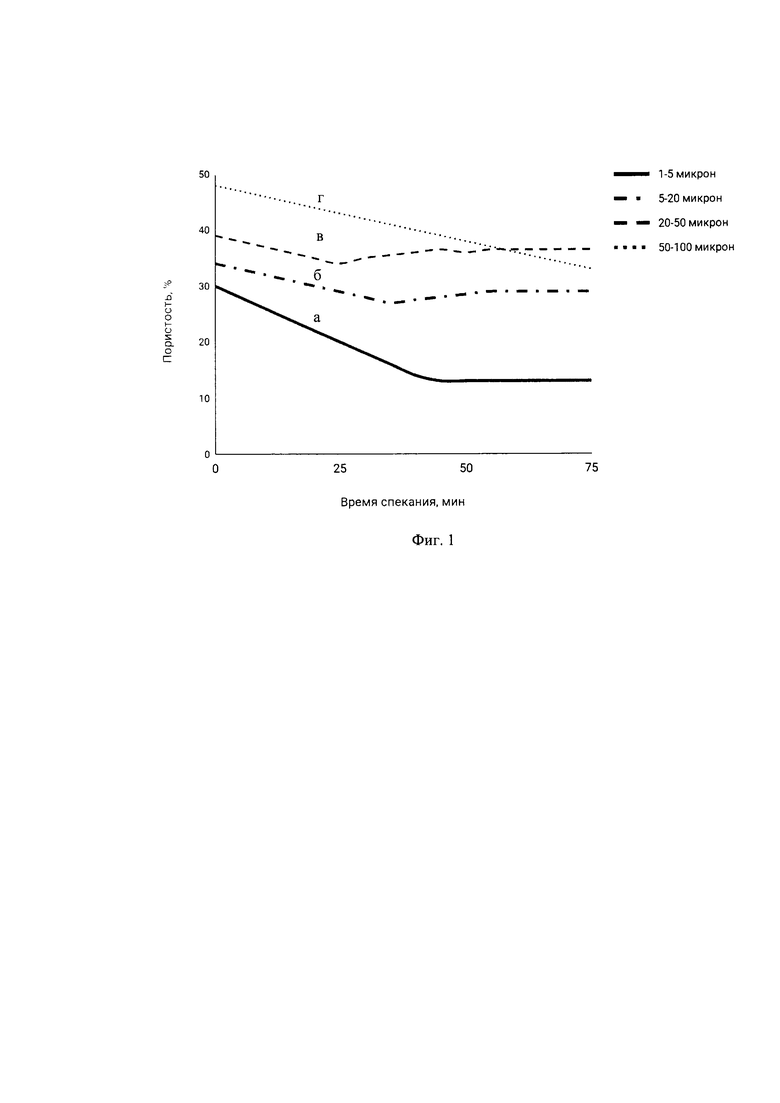

Изобретение поясняется следующими графическими материалами.

Фиг. 1 иллюстрирует зависимость пористости коллекторных пластин от продолжительности спекания в защитной среде, полученной за счет пиролиза смазки, введенной в шихту с различными размерами частиц медного электролитического порошка: а) 1-5 микрон (сплошная линия), б) 5-20 микрон (штрихпунктирная линия), в) 20-50 микрон (штриховая линия), г) 50-100 микрон (пунктирная линия).

Способ осуществляют следующим образом. На поверхность углеродных нанотрубок производят химическое осаждение меди путем обработки азотной кислотой при температуре 90°С, промывают углеродные нанотрубки дистиллированной водой, сушат, смешивают высушенные углеродные нанотрубки с водным раствором нитрата меди и воздействуют на них ультразвуком, затем нагревают полученную смесь до 90°С, выпаривают ее с получением углеродных нанотрубок с нитратом меди на их поверхности. В вакууме углеродные нанотрубки с нитратом меди на их поверхности нагревают до температуры 170°С, при этом происходит разложение нитрата меди до оксидов меди. Путем воздействия водородом на углеродные нанотрубки с оксидами меди на их поверхности при температуре 300°С получают модифицированные углеродные нанотрубки. Для приготовления модифицированных нанотрубок могут использоваться углеродные нанотрубки одностенные, и/или двустенные, и/или многостенные. Одновременно с получением модифицированных углеродных нанотрубок, в дезинтеграторе (при максимальной скорости удара частиц медного электролитического порошка с ударными элементами дезинтегратора - 200 м/с) измельчают медный электролитический порошок с получением частиц медного электролитического порошка размером 1-5 микрон. Полученные модифицированные медью нанотрубки смешивают с измельченным медным электролитическим порошком, соблюдая следующие пропорции - модифицированные медью нанотрубки - 1,5% (масс.), измельченный медный электролитический порошок - 98,5% (масс.). Затем в полученную шихту добавляют смазку, в количестве 2,0% (масс.) от веса шихты, при этом смазку получают смешиванием индустриального масла и керосина при следующем соотношении компонентов: керосин - 50% (масс.), индустриальное масло - 50% (масс.). Для устранения флуктуации смазки в объеме шихты, шихту перемешивают в лопастном смесителе. После унификации состава шихты, ее прессуют на скошенных пуансонах, получая трапецеидальный профиль коллекторных пластин. Полученные прессованием коллекторные пластины спекают в печи при температуре 800°С в течение 45 минут, после чего их калибруют под давлением 5 т/см2.

Пример практической реализации.

Порошок электролитической меди, имеющий размер частиц от 10 до 200 мкм, в количестве 4, 925 кг. подвергли механоактивации в лабораторном дезинтеграторе DESI-11, после измельчения было получено не менее 95% частиц с размерами от 1 до 5 микрон. Взяли многостенные углеродные нанотрубки в количестве 70 г., и в течение 10 минут обрабатывали азотной кислотой, затем промыли бидистилированной водой и оставили сушиться при температуре 80°С в течение 60 минут, после чего смешали с водным раствором нитрата меди и перемешали смесь воздействием ультразвука. Экспериментально было установлено, что ультразвук частотой 19 кГц позволяет в 2 раза ускорить процесс перемешивания по сравнению с механическим перемешиванием. Полученную смесь нагрели до 90°С и выпаривали в течение 30 минут, а затем поместили в лабораторную вакуумную сушильную печь и нагрели до температуры 170°С выдержав 20 мин. при этой температуре с последующим нагревом до 300°С в атмосфере водорода, получив 75 г. модифицированных углеродных нанотрубок. Полученные модифицированные углеродные нанотрубки 75 г. затем смешали с 4,925 кг. измельченного медного электролитического порошка, получив шихту требуемого состава. В шихту добавили 100 г. смазки, состоящей из 50 грамм керосина и 50 грамм индустриального масла, полученную смесь перемешивали в течение 40 минут в лопастном смесителе PAVELAB BITUMIX 76-PV0077/BZ. Из смеси шихты со смазкой спрессовали на скошенных пуансонах коллекторные пластины, после чего провели их спекание при температуре 800°С. Спекание проводили в течение 45 минут. После спекания полученные пластины оставили охлаждаться без доступа воздуха до комнатной температуры. После полного охлаждения их откалибровали под давлением 5 т/см2. Удельное электросопротивление полученных коллекторных пластин составило 2,1*10-8 ом*м, предел прочности на растяжение не менее 240 МПа, твердость 800-950 МПа.

Благодаря достигнутым параметрам предлагаемое техническое решение позволяет полностью исключить применение специального медного проката, повысить коэффициент использования материала, повысить электропроводность, и увеличить прочность коллекторных пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллекторных пластин | 2018 |

|

RU2684995C1 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДНОЙ МАТРИЦЫ | 2015 |

|

RU2625692C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2676117C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОГО ЖЕЛЕЗА | 2022 |

|

RU2815808C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР, МОДИФИЦИРОВАННЫХ МЕТАЛЛОМ, ЛИГАТУРА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2593875C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ПОРОШКА МЕТАЛЛА С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2009 |

|

RU2453397C2 |

| СПОСОБ СПЕКАНИЯ В РАЗРЯДНОЙ ПЛАЗМЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ, УСИЛЕННОЙ ОДНОСТЕННЫМИ УГЛЕРОДНЫМИ НАНОТРУБКАМИ, И КОМПОЗИТНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2718723C1 |

Изобретение относится к технологии изготовления коллекторных пластин для электрических машин постоянного тока. Готовят шихту в лопастном смесителе, прессуют трапецеидальный профиль пластины на скошенных пуансонах, после чего ведут спекание при температуре 800°С в течение 45 минут и калибровку под давлением 5 т/см2. Шихту готовят из 98,5 мас.% медного электролитического порошка и 1,5 мас.% модифицированных медью углеродных нанотрубок. В шихту добавляют смазку в количестве 2,0 мас.% от веса шихты. Смазку получают смешиванием 50 мас.% индустриального масла и 50 мас.% керосина. Обеспечивается увеличение прочности и электропроводности коллекторных пластин, а также снижение усилий прессования пластин. 3 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления коллекторных пластин, включающий приготовление шихты из медного электролитического порошка, прессование трапецеидального профиля пластин на скошенных пуансонах, спекание и калибровку, отличающийся тем, что шихту, состоящую из 98,5 мас.% медного электролитического порошка, предварительно измельченного в дезинтеграторе до размера частиц 1-5 мкм с максимальной скоростью удара частиц медного электролитического порошка об ударные элементы дезинтегратора 200 м/с, и 1,5 мас.% модифицированных медью углеродных нанотрубок, которые получают химическим осаждением меди на поверхности углеродных нанотрубок, в процессе которого их обрабатывают азотной кислотой при температуре 90°С, промывают водой, сушат и смешивают с водным раствором нитрата меди, воздействуют ультразвуком, нагревают полученную смесь нитрата меди и углеродных нанотрубок до 90°С, выпаривают, нагревают в вакууме при температуре 170°С с разложением нитрата меди до оксидов меди и воздействуют водородом при температуре 300°С, перемешивают, в полученную шихту добавляют смазку в количестве 2,0 мас.% от веса шихты, при этом смазку получают смешиванием индустриального масла и керосина в соотношении: керосин – 50 мас.% и индустриальное масло – 50 мас.%, после чего смазку и шихту перемешивают в лопастном смесителе, из полученной смеси прессуют трапецеидальный профиль коллекторных пластин на скошенных пуансонах, полученные коллекторные пластины спекают при температуре 800°С в течение 45 минут и калибруют под давлением 5 т/см2.

2. Способ по п. 1, отличающийся тем, что для получения модифицированных углеродных нанотрубок используют углеродные нанотрубки одностенные.

3. Способ по п.1, отличающийся тем, что для получения модифицированных углеродных нанотрубок используют углеродные нанотрубки двустенные.

4. Способ по п. 1, отличающийся тем, что для получения модифицированных углеродных нанотрубок используют углеродные нанотрубки многостенные.

| Способ изготовления коллекторных пластин | 2018 |

|

RU2684995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ КОЛЛЕКТОРНЫХ ПЛАСТИН | 0 |

|

SU155533A1 |

| Способ изготовления биметаллических коллекторных пластин | 1956 |

|

SU109920A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДНОЙ МАТРИЦЫ | 2015 |

|

RU2625692C2 |

| Гидравлический домкрат | 1959 |

|

SU127801A1 |

Авторы

Даты

2020-01-13—Публикация

2019-08-15—Подача