Область техники

Настоящее изобретение относится к способу изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками, при использовании процесса искрового плазменного спекания и комплексному материалу, полученному с его применением.

Предшествующий уровень техники

В связи с современным развитием и специализацией промышленности возрастает потребность в материалах следующего поколения, способных удовлетворять строгим нормативным требованиям, необходимым в различных областях. В частности, по мере увеличения интереса к сохранению энергии и экологическим проблемам возрастает интерес к высокофункциональным материалам, которые могут удовлетворять требованиям потребителей, таким как снижение расхода энергии и стабильность, а не к продуктам низкой стоимости, характеризующимся высокими показателями.

Упомянутая тенденция оказывает влияние на авиационную, железнодорожную, судостроительную и автомобильную промышленность, и существует необходимость в разработке высокофункциональных материалов, которые обладают такими свойствами, как малая масса и высокая прочность, с целью удовлетворения различных требований, таких как энергоресурс и экологическая защита, а не в разработке продуктов низкой стоимости, характеризующихся высокими показателями. Вышеупомянутые высокофункциональные материалы можно применять для изготовления различных деталей, и за счёт введения высокофункциональных материалов можно обеспечивать уменьшение массы для повышения таким образом долговечности и эффективности топлива. Соответственно, можно достигать таких эффектов, как энергосбережение и снижение выбросов диоксида углерода.

Между тем, комплексный материал подразумевает высокофункциональный материал, который заключает в себе матрицу и усиливающий материал, смешанный c ней, с целью компенсирования таким образом взаимных недостатков и доведения до максимума их преимуществ. В высокофункциональном материале составляющие его материалы объединены при одновременном сохранении их свойств, так что обеспечиваются лучшие свойства, чем в случае, когда материалы разделены на отдельные составляющие материалы, благодаря взаимодополняющему действию присущих только им механических, физических и химических свойств. В последнее время таким комплексным материалам уделяется возрастающее внимание. В частности, углеродные нанотрубки привлекают внимание как самый идеальный усиливающий материал в области комплексных материалов, что обусловлено их превосходными механическими свойствами и высоким соотношением сторон. Конкретно, углеродные нанотрубки представляют собой трубчатые структуры, имеющие графитовую поверхность, свёрнутую с образованием цилиндрической формы, имеющей диаметр от 1 до 50 нм. Углеродные нанотрубки характеризуются превосходными механическими свойствами и высоким соотношением сторон, так что передача напряжения от металлической матрицы, как известно, осуществляется эффективно, улучшая за счёт этого механические свойства. Кроме того, поскольку углеродные нанотрубки обладают очень хорошей тепло- и электропроводностью, их можно использовать в качестве добавок, которые могут выполнять различные функции, например, относящиеся к термическим, электрическим и оптическим свойствам комплексных материалов.

Однако углеродные нанотрубки могут легко агрегироваться в металлической матрице с образованием пор, уменьшая таким образом относительную плотность материала, что в результате приводит к ухудшению механических свойств. Превосходные свойства углеродных нанотрубок не использованы в достаточной степени, что обусловлено слабой силой связывания с металлом. Соответственно, это необходимо изучать с целью преодоления указанных недостатков.

Документы предшествующего уровня техники

Патентная литература

Патентный документ 1 Корейский патент № 10-0585222, дата опубликования: 30. 05. 2006

Патентный документ 2 Корейский патент № 10-0626726, дата опубликования: 31. 01. 2005

Патентный документ 3 Корейский патент № 10-0840742, дата опубликования: 23. 06. 2008

Патентный документ 4 Выложенная заявка на корейский патент № 10-2013-0063718, дата опубликования: 17. 06. 2013

Раскрытие изобретения

Техническая проблема

Соответственно, настоящее изобретение воплощено с учётом вышеупомянутых проблем, имеющих место в предшествующем уровне техники, и цель настоящего изобретения заключается в разработке способа изготовления комплексного материала объёмного типа с металлической матрицей, усиленной одностенными углеродными нанотрубками, который можно использовать в разнообразных продуктах, требующих высокой прочности и стойкости к истиранию, вследствие усиливающего эффекта одностенных углеродных нанотрубок, путём осуществления комплексирования металла и одностенных углеродных нанотрубок.

Техническое решение

Для достижения вышеупомянутой цели в настоящем изобретении предлагается способ изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками. Данный способ включает в себя (a) получение комплексного порошка путём осуществления размалывания порошка металла и порошка одностенных углеродных нанотрубок в шаровой мельнице, и (b) изготовление комплексного материала, содержащего металл и углеродные нанотрубки, путём искрового плазменного спекания (ИПС) комплексного порошка, полученного на стадии (a).

Далее, металл представляет собой один или несколько металлов, выбранных из группы, состоящей из алюминия, алюминиевого сплава, меди, титана, титанового сплава и нержавеющей стали.

Кроме того, порошок металла имеет средний размер частиц от 1 до 5 мкм.

Далее, комплексный порошок включает от 50 до 99,9 об. % порошка металла и от 0,1 до 50 об. % порошка одностенных углеродных нанотрубок.

Далее, для осуществления процесса размалывания в планетарной шаровой мельнице на стадии (a) массовое отношение порошка металла и порошка одностенных углеродных нанотрубок к шарикам устанавливают равным от 10 : 1 до 1 : 1.

Кроме того, процесс размалывания в планетарной шаровой мельнице осуществляют при скорости вращения от 100 до 500 об/мин в течение периода времени от 1 до 20 часов.

Далее, на стадии (b) искровое плазменное спекание осуществляют при давлении от 500 до 700 МПа.

Кроме того, на стадии (b) искровое плазменное спекание осуществляют при температуре от 500 до 700 °C.

Кроме того, на стадии (b) искровое плазменное спекание осуществляют в течение периода времени от 3 до 20 минут.

Настоящее изобретение также относится к комплексному материалу с металлической матрицей, усиленной одностенными углеродными нанотрубками, изготовленному с использованием вышеописанного способа.

Полезные эффекты

Согласно способу изготовления комплексного материала в соответствии с настоящим изобретением для изготовления из материала деталей, требующих высокой прочности и стойкости к истиранию, порошок одностенных углеродных нанотрубок добавляют к различным металлическим матрицам и осуществляют размалывание в шаровой мельнице, получая таким образом комплексный порошок, включающий одностенные углеродные нанотрубки, равномерно распределённые в нём. Полученный комплексный порошок можно подвергать лёгкому процессу, в котором консолидацию осуществляют в течение короткого периода времени с использованием процесса искрового плазменного спекания (ИПС), получая в результате этого комплексный материал объёмного типа с металлической матрицей, усиленной одностенными углеродными нанотрубками, обладающий превосходными физическими свойствами.

Далее, комплексный материал с металлической матрицей, усиленной одностенными углеродными нанотрубками, изготовленный при использовании описанного выше способа, может демонстрировать очень хорошие механические свойства, что приводит вследствие этого к возможности его применения для изготовления деталей, требующих высокой прочности и стойкости к истиранию, в различных областях, таких как производство машинного оборудования, автомобилей, железнодорожного оборудования, кораблей и авиакосмическая промышленность. Особо отметим, что комплексный материал можно применять для изготовления группы деталей, требующих прочности и стойкости к истиранию.

Краткое описание чертежей

Фиг. 1 представляет собой технологическую схему, отображающую способ изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками, согласно настоящему изобретению;

На фиг. 2 представлены реальные изображения, полученные путём фотографирования каждого комплексного материала, изготовленного с применением способов в соответствии с примерами;

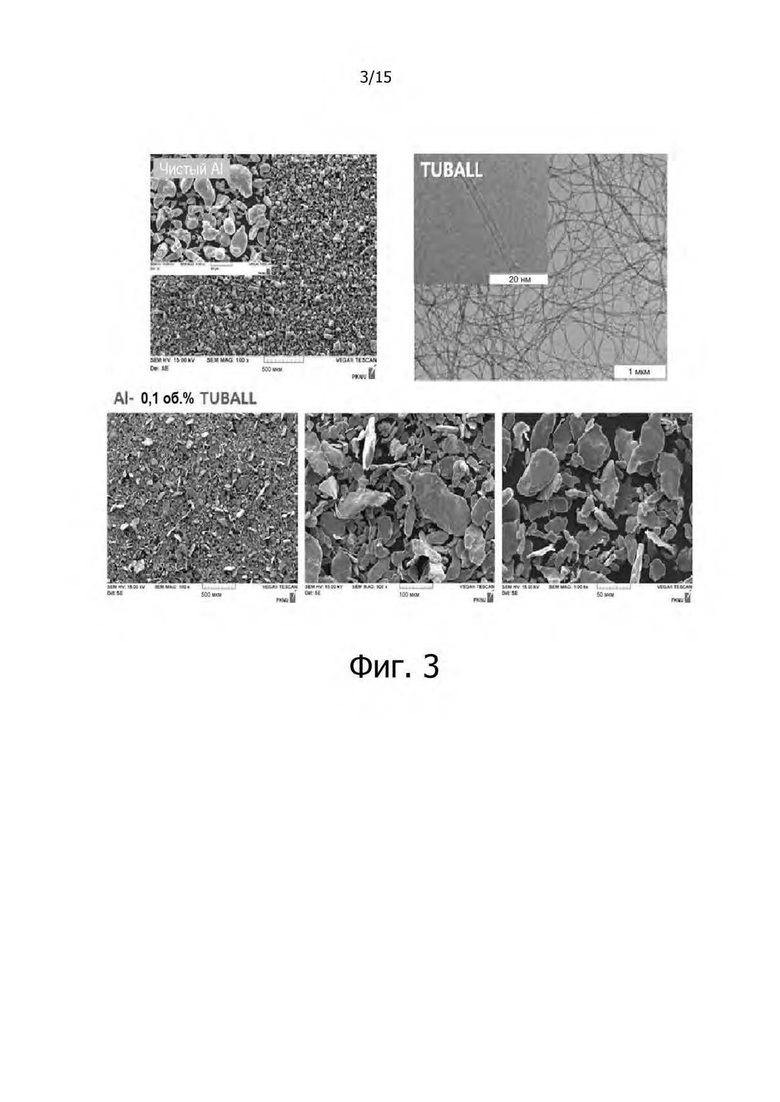

На фиг. 3 представлены изображения, полученные методом СЭМ путём фотографирования спечённой массы комплексного материала (Al - 0,1 об. % TUBALL), изготовленного с применением способа по примеру 1-1, чистого алюминия (Al) и одностенной углеродной нанотрубки (TUBALL);

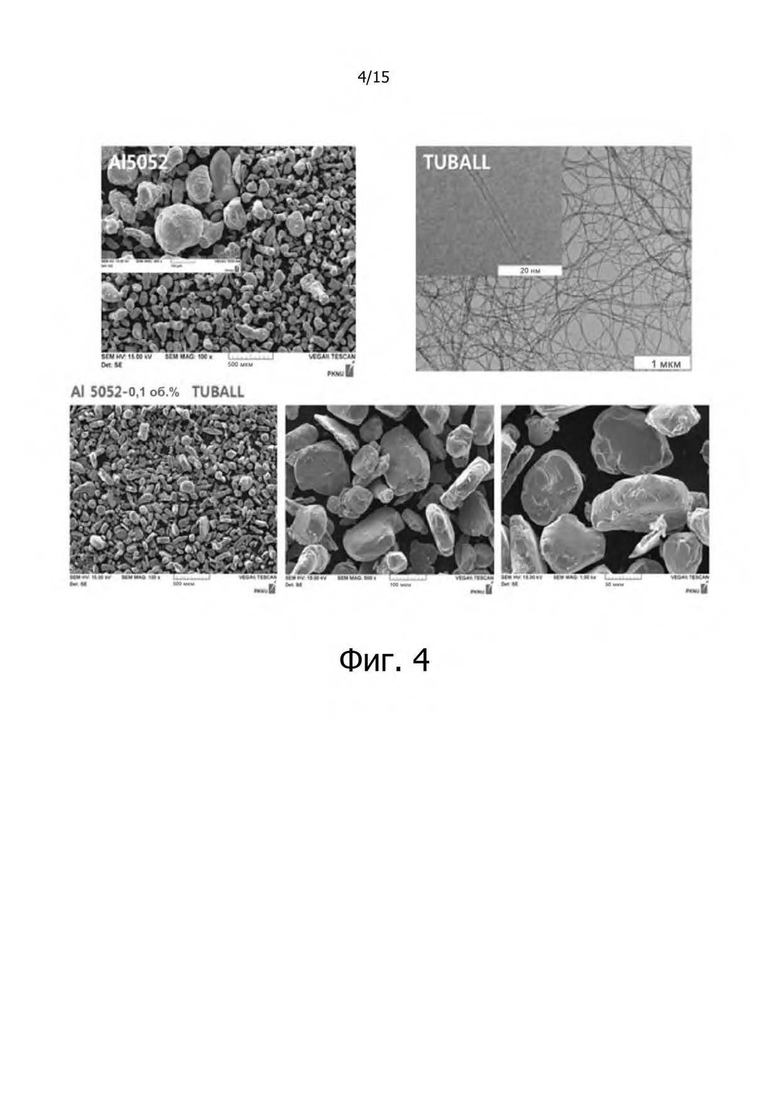

На фиг. 4 представлены изображения, полученные методом СЭМ путём фотографирования спечённой массы комплексного материала (Al5052 - 0,1 об. % TUBALL), изготовленного с применением способа по примеру 2-1, алюминиевого сплава (Al5052) и одностенной углеродной нанотрубки (TUBALL);

На фиг. 5 представлены изображения, полученные методом СЭМ путём фотографирования спечённой массы комплексного материала (Ti - 0,1 об. % TUBALL), изготовленного с применением способа по примеру 3-1, титана (Ti) и одностенной углеродной нанотрубки (TUBALL);

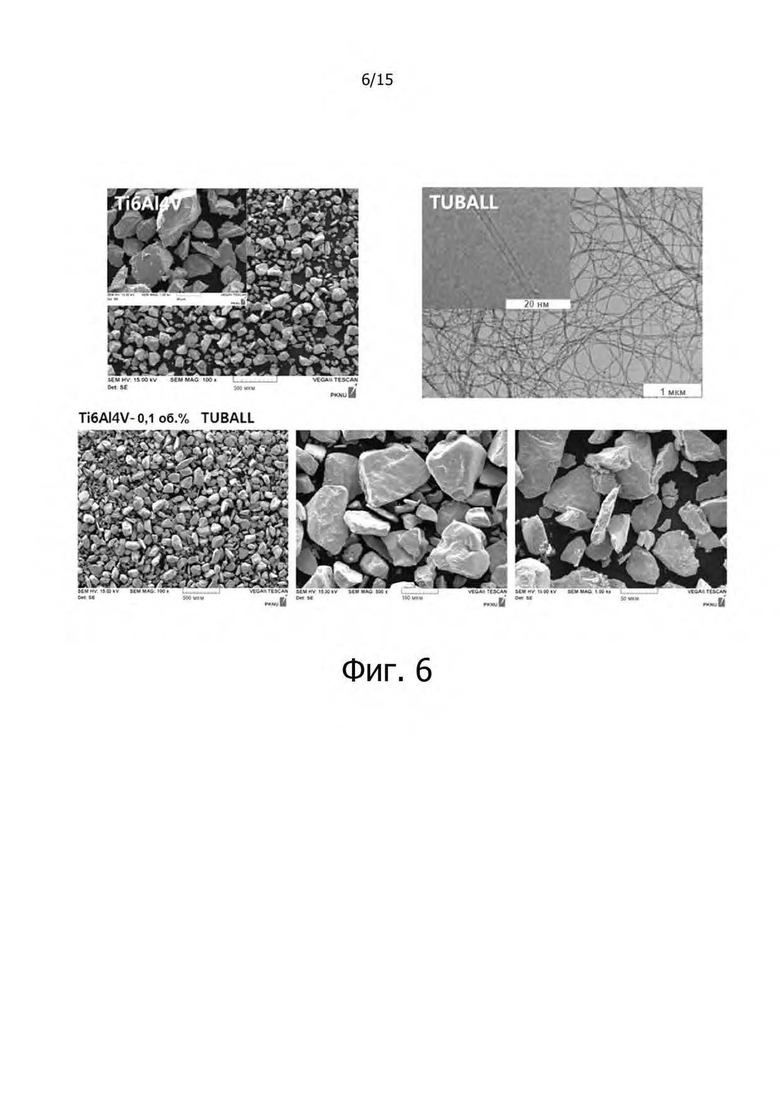

На фиг. 6 представлены изображения, полученные методом СЭМ путём фотографирования спечённой массы комплексного материала (Ti6Al4V- 0,1 об. % TUBALL), изготовленного с применением способа по примеру 4-1, титанового сплава (Ti6Al4V) и одностенной углеродной нанотрубки (TUBALL);

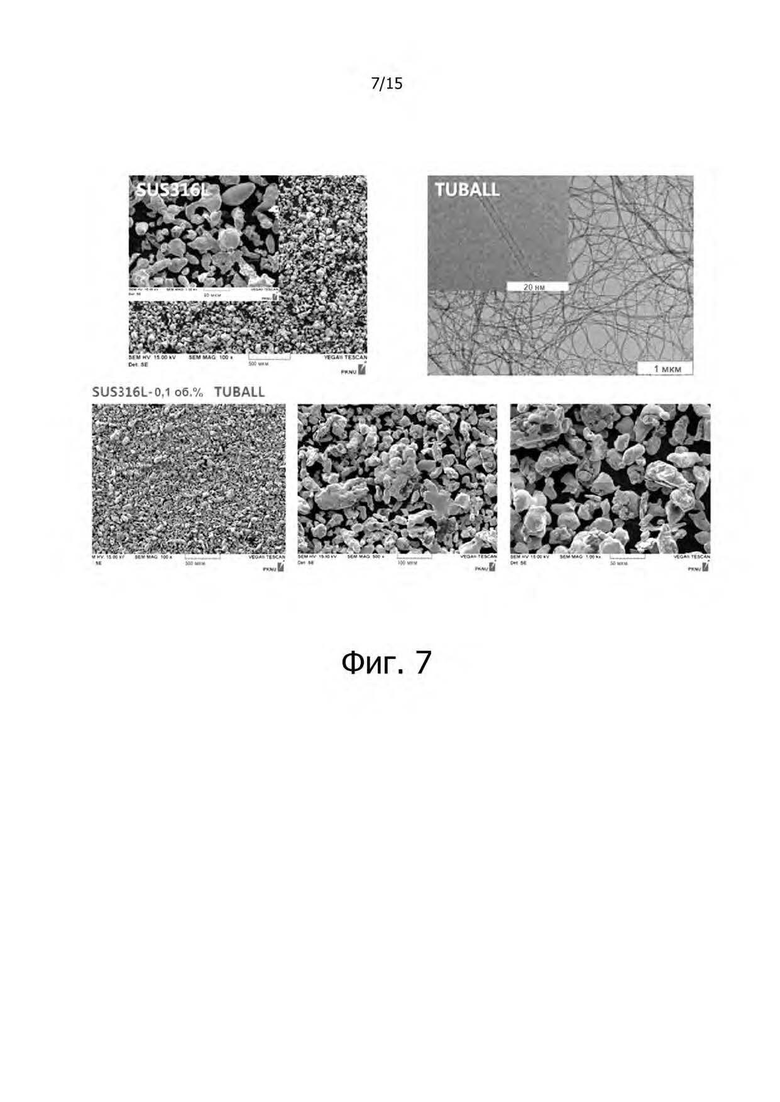

На фиг. 7 представлены изображения, полученные методом СЭМ путём фотографирования спечённой массы комплексного материала (SUS316L – 0,1 об. % TUBALL), изготовленного с применением способа по примеру 5-1, алюминиевого сплава (SUS316L) и одностенной углеродной нанотрубки (TUBALL);

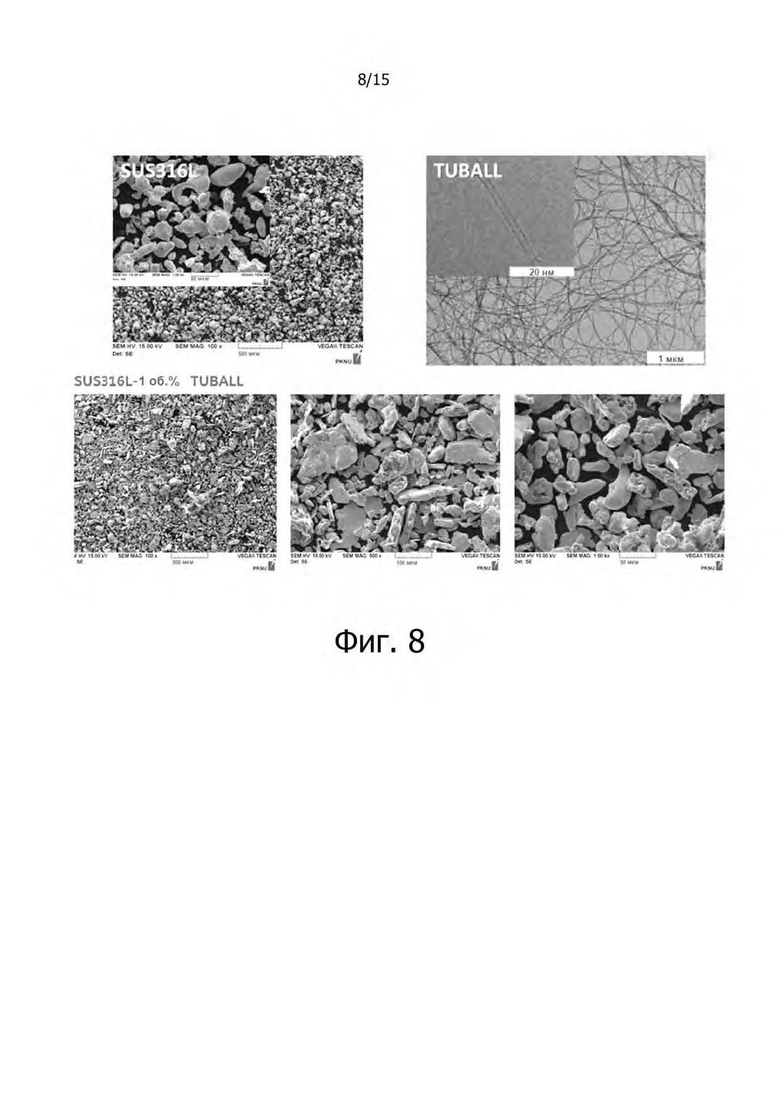

На фиг. 8 представлены изображения, полученные методом СЭМ путём фотографирования спечённой массы комплексного материала (SUS316L - 1 об. % TUBALL), изготовленного с применением способа по примеру 5-2, алюминиевого сплава (SUS316L) и одностенной углеродной нанотрубки (TUBALL);

На фиг. 9 представлены изображения, полученные методом СЭМ путём фотографирования спечённой массы комплексного материала (Cu – 0,1 об. % TUBALL), изготовленного с применением способа по примеру 6-1, меди (Cu) и одностенной углеродной нанотрубки (TUBALL);

На фиг. 10 приведена таблица, показывающая результаты анализа условий способа изготовления, плотности (Ds, г/см3), относительной плотности (%) и твёрдости по Виккерсу (HV) комплексных материалов по данным примерам;

На фиг. 11 показан результат анализа относительной плотности (%) комплексных материалов, изготовленных с использованием способов по данным примерам;

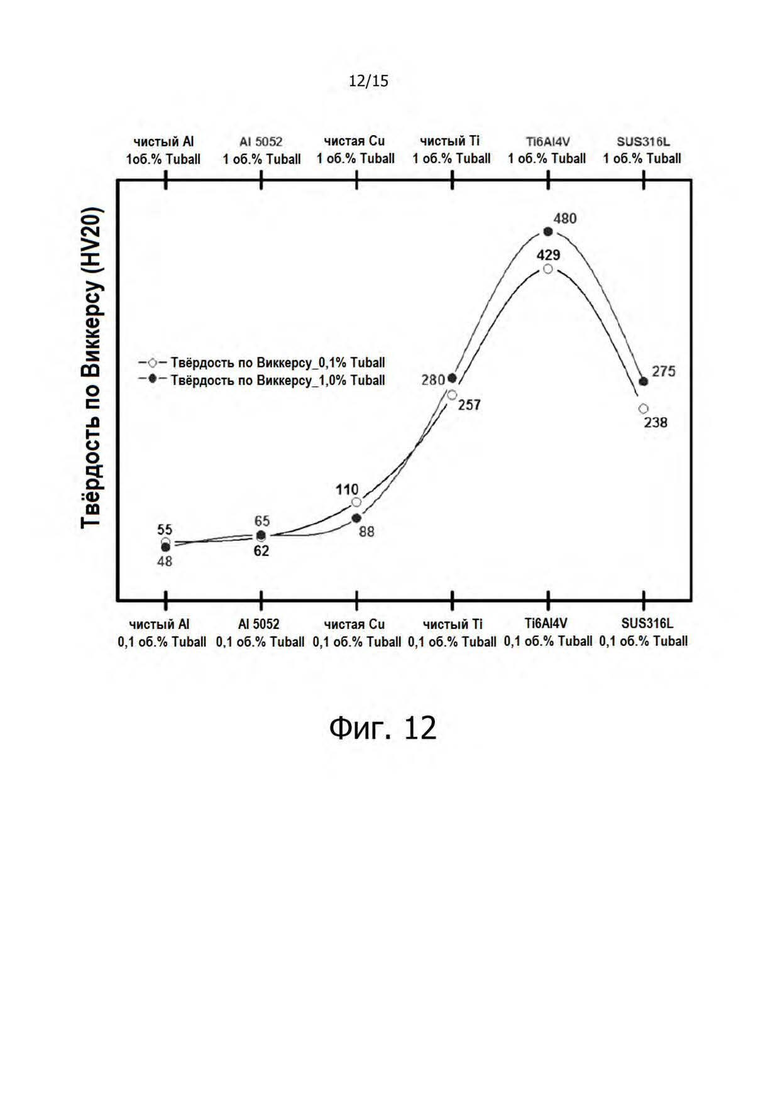

На фиг. 12 показан результат анализа твёрдости по Виккерсу (HV20) комплексных материалов, изготовленных с применением способов по данным примерам;

На фиг. 13 приведён результат сравнения твёрдости по Виккерсу комплексного материала, изготовленного при добавлении 0,1 % одностенных углеродных нанотрубок согласно примеру, с твёрдостью по Виккерсу порошка металла или порошка сплава металла, к которым не добавлены одностенные углеродные нанотрубки, а также приведён результат анализа относительной плотности комплексного материала, изготовленного при добавлении 0,1 % одностенных углеродных нанотрубок согласно примеру;

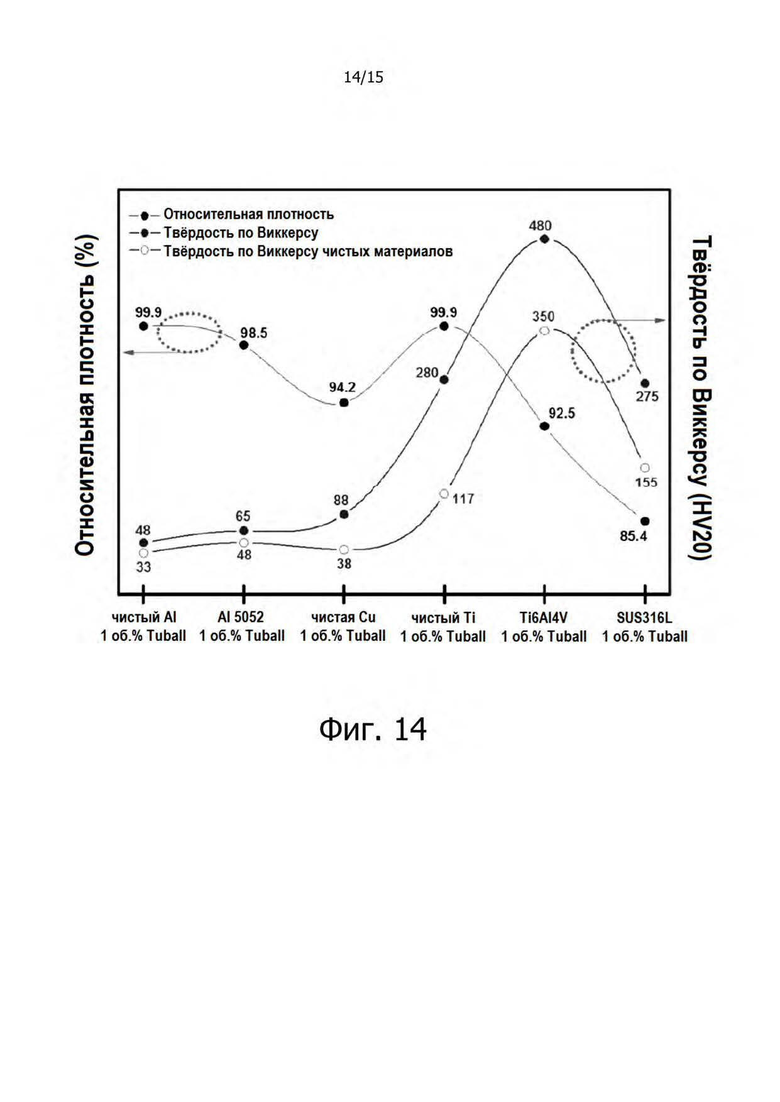

На фиг. 14 приведён результат сравнения твёрдости по Виккерсу комплексного материала, изготовленного при добавлении 1 % одностенных углеродных нанотрубок согласно примеру, с твёрдостью по Виккерсу порошка металла или порошка сплава металла, к которым не добавлены одностенные углеродные нанотрубки, а также приведён результат анализа относительной плотности комплексного материала, изготовленного при добавлении 1% одностенных углеродных нанотрубок согласно примеру; и

На фиг. 15 приведены результаты анализа изменений относительной плотности и твёрдости по Виккерсу в зависимости от количества одностенных углеродных нанотрубок, добавленного в комплексные материалы, изготовленные с использованием способов по данным примерам.

Лучший вариант осуществления

Далее настоящее изобретение будет описано подробно.

Настоящее изобретение относится к способу изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками (фиг. 1). Данный способ включает в себя (a) получение комплексного порошка путём осуществления размалывания порошка металла и порошка одностенных углеродных нанотрубок в шаровой мельнице, и (b) изготовление комплексного материала, содержащего металл и углеродные нанотрубки, путём искрового плазменного спекания (ИПС) комплексного порошка, полученного на стадии (a).

Стадия (a) является стадией получения комплексного порошка путём осуществления размалывания порошка металла и порошка одностенных углеродных нанотрубок в шаровой мельнице. На настоящей стадии два или более типов порошков, описанных выше, можно подвергать размалыванию в шаровой мельнице для получения таким образом комплексного порошка, характеризующегося однородной дисперсностью.

Порошок металла может включать порошки различных металлов или сплавов металлов, в том числе алюминия, алюминиевого сплава, меди, титана, титанового сплава, нержавеющей стали, или их смеси, с тем, чтобы можно было изготовлять из материала различные детали, требующие высокой прочности и стойкости к истиранию.

Можно использовать порошок металла, имеющий средний размер частиц от 0,1 до 5 мкм. Когда средний размер частиц порошка металла составляет меньше 0,1 мкм, то, поскольку порошок одностенных углеродных нанотрубок агрегируется вместе с порошком металла в ходе процесса спекания, трудно получать однородный комплексный материал. Когда средний размер частиц порошка металла составляет больше 10 мкм, то, поскольку трудно распределять углеродные нанотрубки равномерно, может образовываться неоднородный комплексный материал. Соответственно, предпочтительно использовать порошок металла, имеющий средний диаметр частиц в указанном выше диапазоне. Более предпочтительно, можно использовать порошок металла, имеющий средний размер частиц от 0,1 до 2 мкм.

Кроме того, порошок одностенных углеродных нанотрубок обладает очень хорошими механическими, электрическими и термическими свойствами и имеет малый диаметр частиц, так что можно дополнительно улучшать свойства порошка металла. Соответственно, можно ожидать, что будут улучшаться физические свойства комплексного материала, изготовленного на стадии, описываемой ниже.

Комплексный порошок может включать в себя от 50 до 99,9 об. % порошка металла и от 0,1 до 50 об. % порошка одностенных углеродных нанотрубок. Если количество порошка одностенных углеродных нанотрубок составляет меньше 0,1 об. %, механические свойства ухудшаются. Если его количество составляет больше 50 об. %, трудно ожидать дальнейшего улучшения физических свойств. Предпочтительно, порошок одностенных углеродных нанотрубок может содержаться в количестве от 0,1 до 1 об. %. Кроме того, добавляемое количество одностенных углеродных нанотрубок можно регулировать в зависимости от типа металлической матрицы, предназначенной для усиления, доводя таким образом до максимума эффект усиления прочности.

Кроме того, на настоящей стадии порошок металла и порошок одностенных углеродных нанотрубок можно смешивать с использованием различных процессов размалывания в шаровой мельнице, таких как размалывание в электрической шаровой мельнице, размалывание в шаровой мельнице с перемешиванием и размалывание в планетарной шаровой мельнице, для получения в результате этого однородного комплексного порошка. Предпочтительно, для получения комплексного порошка можно осуществлять процесс размалывания в планетарной шаровой мельнице. Для осуществления процесса размалывания в планетарной шаровой мельнице массовое отношение (BPR) порошка металла и порошка одностенных углеродных нанотрубок к шарикам можно устанавливать равным от 10 : 1 до 1 : 1. Предпочтительно, процесс размалывания в планетарной шаровой мельнице можно осуществлять при установлении отношения BPR равным 6 : 1, получая за счёт этого однородный комплексный порошок. В частности, в качестве шариков, применяемых в процессе размалывания в планетарной шаровой мельнице, можно использовать шарики из диоксида циркония, имеющие превосходные свойства, такие как самосмазывание, ударная и механическая прочность.

Кроме того, процесс размалывания в планетарной шаровой мельнице можно осуществлять при скорости вращения от 100 до 500 об/мин в течение периода времени от 1 до 20 часов. Если время для осуществления процесса размалывания в планетарной шаровой мельнице меньше 1 часа, порошок металла и порошок одностенных углеродных нанотрубок могут образовывать грубые частицы, которые ухудшают вследствие этого физические свойства комплексного материала при изготовлении комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками, при использовании искрового плазменного спекания на стадии, описанной ниже. Более предпочтительно, процесс размалывания в планетарной шаровой мельнице можно осуществлять при скорости вращения 250 об/мин в течение периода времени от 5 до 10 часов, получая таким путём однородный комплексный порошок.

Кроме того, на настоящей стадии, для осуществления размалывания в шаровой мельнице порошка металла и порошка одностенных углеродных нанотрубок, в смешанный порошок, состоящий из порошка металла и порошка одностенных углеродных нанотрубок, можно дополнительно привносить разделительный агент с целью предотвращения явления слипания, которое может иметь место в процессе размалывания в шаровой мельнице, и указанный агент можно добавлять в пределах определённого диапазона с тем, чтобы не ухудшать физические свойства комплексного материала объёмного типа, изготовленного путём искрового плазменного спекания смешанного порошка.

Кроме того, настоящая стадия дополнительно может включать в себя приготовление формованной массы путём предварительной подготовки комплексного порошка, который получают, как описано выше, а формованную массу можно подвергать искровому плазменному спеканию для изготовления комплексного материала. В случае изготовления формованной массы можно использовать любой способ без ограничения, если только данный способ является традиционным способом изготовления формованной массы с использованием порошка, а его типичный пример может включать в себя способ изготовления предварительно формованной массы путём загрузки комплексного порошка в форму.

Например, предварительно формованную массу можно изготовлять путём загрузки комплексного порошка в форму, предусмотренную в камере устройства для искрового плазменного спекания. Форму можно предусматривать таким образом, чтобы получать различные конфигурации, как например, конфигурацию стержня или пластины, причем форма выполнена из материала, который является стабильным даже при высоких температурах, и его можно использовать с тем, чтобы форма не действовала как примесь в процессе искрового плазменного спекания, описанном ниже.

Стадия (b) является стадией изготовления комплексного материала, содержащего металл и углеродные нанотрубки, путём искрового плазменного спекания (ИПС) комплексного порошка, полученного на стадии (a).

Создание искры при искровом плазменном спекании вызывают за счёт использования импульсного постоянного тока, протекающего среди частиц комплексного порошка, путём приложения постоянного тока к комплексному порошку, к которому приложено давление. В результате этого комплексный порошок спекается вследствие термодиффузии и электропереноса, вызываемых высокой энергией искровой плазмы, которая выделяется мгновенно, при этом выделение тепла обусловлено электрическим сопротивлением формы и приложенным давлением, а также электрической энергией. Соответственно, консолидацию металла и одностенных углеродных нанотрубок можно осуществлять за короткий период времени с изготовлением таким путём комплексного материала, имеющего плотную структуру. Такая способность к спеканию делает возможным эффективный контроль роста кристаллических зёрен комплексного материала и изготовление содержащего металл и углеродные нанотрубки комплексного материала, имеющего однородную микроструктуру.

В настоящем изобретении процесс искрового плазменного спекания можно осуществлять, например, с использованием устройства для искрового плазменного спекания. Устройство для искрового плазменного спекания включает камеру, которая оснащена верхним электродом и нижним электродом, к которым прилагают ток для генерирования в результате этого искровой плазмы, создавая таким образом пространство для получения формы, в которой можно спекать комплексный порошок; охлаждающий блок циркуляции охлаждающей воды для охлаждения камеры; блок питания для подачи тока на верхний электрод и нижний электрод; чувствительный к температуре блок для определения температуры в камере; насос для отвода наружу воздуха, находящегося внутри камеры; блок создания давления для нагнетания давления в камеру; контрольный блок для контролирования температуры процесса искрового плазменного спекания, зависящей от температуры, детектируемой чувствительным к температуре блоком; и рабочий блок для регулирования контрольного блока.

На настоящей стадии, с целью искрового плазменного спекания комплексного порошка камеру откачивают и сбрасывают давление с использованием насоса, предусмотренного в искровом плазменном устройстве, до тех пор, пока внутри камеры не будет достигнуто состояние вакуума, что приводит к удалению газовых примесей, присутствующих в камере, и предотвращает окисление, и таким образом осуществляют процесс искрового плазменного спекания.

Далее, после нагревания комплексного порошка до температуры спекания при скорости повышения температуры 100 °C/мин для его предварительного нагрева, можно выполнять искровое плазменное спекание. Комплексный материал, содержащий металл и одностенные углеродные нанотрубки, обладающий однородной структурой, можно формировать путём предварительного нагревания комплексного порошка с вышеописанной скоростью повышения температуры таким образом, чтобы температура равномерно поддерживалась на внутренней и внешней стороне комплексного порошка в течение процесса искрового плазменного спекания.

Кроме того, в процессе искрового плазменного спекания рост частиц комплексного материала, содержащего металл и одностенные углеродные нанотрубки, можно сдерживать путём регулирования скорости повышения температуры, за счёт чего можно контролировать размер частиц изготовляемого комплексного материала, содержащего металл и одностенные углеродные нанотрубки.

Предпочтительно процесс искрового плазменного спекания можно осуществлять при температуре от 700 до 900°C в течение периода времени от 3 до 20 минут для изготовления таким путём комплексного материала из металла и одностенных углеродных нанотрубок. Когда температура искрового плазменного спекания ниже 700°C, формируется спечённая масса, имеющая низкую относительную плотность. Когда температура искрового плазменного спекания выше 900°C, зёрна кристаллов комплексного материала, состоящего из металла и одностенных углеродных нанотрубок, могут расти быстро, ухудшая таким образом его механические свойства. Кроме того, если процесс искрового плазменного спекания осуществляют в течение периода времени меньше 3 минут, трудно ожидать эффекта спекания в достаточной степени вследствие неполного спекания. Когда время спекания превышает 20 минут, увеличивается расход энергии, снижая таким образом экономическую эффективность, и трудно ожидать эффекта уплотнения, вызванного спеканием.

Кроме того, процесс искрового плазменного спекания можно выполнять под давлением от 500 до 700 МПа с целью прессования комплексного порошка, изготовляя таким образом комплексный материал из металла и одностенных углеродных нанотрубок. Когда давление меньше 500 МПа, имеется недостаток, заключающийся в снижении относительной плотности комплексного материала, состоящего из металла и одностенных углеродных нанотрубок. Поскольку при давлении больше 700 МПа из-за высокого давления в комплексном материале, состоящем из металла и одностенных углеродных нанотрубок, могут образовываться трещины, процесс искрового плазменного спекания можно осуществлять при вышеописанном условии. Более предпочтительно, процесс искрового плазменного спекания можно воплощать при температуре 600 °C и давлении 600 МПа в течение 5 минут для изготовления таким образом комплексного материала, состоящего из металла и одностенных углеродных нанотрубок, имеющего превосходные механические свойства. Комплексный материал из металла и одностенных углеродных нанотрубок, изготовленный с использованием процесса искрового плазменного спекания, не образует оксидов и содержит только металл и одностенные углеродные нанотрубки, обладая таким образом превосходными механическими свойствами.

Далее, после спекания комплексного материала, состоящего из металла и одностенных углеродных нанотрубок, настоящая стадия может дополнительно включать в себя охлаждение комплексного материала, что в результате приводит к получению комплексного материала из металла и одностенных углеродных нанотрубок, имеющего превосходные механические свойства.

На настоящей стадии комплексный материал из металла и одностенных углеродных нанотрубок можно охлаждать при условии поддержания давления на уровне от 100 до 300 МПа, предотвращая таким путём образование пустот на поверхности и внутри комплексного материала, состоящего из металла и одностенных углеродных нанотрубок.

Согласно способу изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками, в соответствии с настоящим изобретением, как описано выше, для изготовления из данного материала детали, требующей высокой прочности и стойкости к истиранию, порошок одностенных углеродных нанотрубок можно добавлять к различным металлическим матрицам и осуществлять размалывание в шаровой мельнице, получая таким образом комплексный порошок, характеризующийся однородной дисперсностью. Полученный комплексный порошок можно подвергать консолидации с использованием процесса искрового плазменного спекания (ИПС) в течение короткого периода времени, легко изготовляя таким образом комплексный материал объёмного типа с металлической матрицей, усиленной одностенными углеродными нанотрубками, имеющий высокую плотность.

С учётом вышесказанного, применение способа изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками, согласно настоящему изобретению делает возможной разработку материалов для конструкционных деталей, которые требуют высокой прочности, высокой эластичности и стойкости к истиранию, а также разработку материалов для функциональных деталей, которые требуют наличия термических и электрических свойств в соответствии с разработкой новых матричных материалов, включая расширение многообразия металлических матриц и стабилизацию процедуры организации их производства. Соответственно, данный способ можно использовать для создания новых рынков с повышенной эффективностью.

Кроме того, настоящее изобретение относится к комплексному материалу с металлической матрицей, усиленной одностенными углеродными нанотрубками, изготовленному с использованием вышеописанного способа. Комплексный материал с металлической матрицей, усиленной одностенными углеродными нанотрубками, может демонстрировать превосходные механические свойства, что приводит вследствие этого к возможности его применения для изготовления деталей, требующих высокой прочности и стойкости к истиранию, в различных областях, таких как производство машинного оборудования, автомобилей, железнодорожного оборудования, кораблей и авиакосмическая промышленность. Особо следует отметить, что комплексный материал можно применять для изготовления группы деталей, требующих прочности и стойкости к истиранию.

Осуществление изобретения

Ниже в данном документе настоящее изобретение будет описано более подробно со ссылкой на примеры.

Представленные примеры являются лишь конкретными примерами настоящего изобретения и не предназначены для ограничения его объёма.

<Пример 1-1> Изготовление алюминиевого комплексного материала

(Al – 0,1 об. % TUBALL)

С целью изготовления алюминиевого комплексного материала, прежде всего, порошок алюминия, имеющий средний размер частиц 2 мкм, и 0,1 об. % порошка одностенных углеродных нанотрубок, имеющего средний размер частиц 20 нм, помещали в устройство для размалывания в планетарной шаровой мельнице и добавляли в него 20 мл гептана. Добавляли шарики таким образом, что массовое отношение комплексного порошка к шарикам устанавливалось равным 5 : 1, и осуществляли процесс размалывания в планетарной шаровой мельнице при 230 об/мин в течение 12 часов для получения таким путём комплексного порошка. В качестве порошка одностенных углеродных нанотрубок использовали TUBALL, который представляет собой промышленный продукт высокой чистоты, содержащий одностенные углеродные нанотрубки в количестве 75% или больше.

Полученный комплексный порошок загружали в форму (материал графит) и подавали её в камеру устройства для искрового плазменного спекания. Давление в камере доводили до состояния вакуума и подавали ток на верхний и нижний электроды для осуществления процесса искрового плазменного спекания в условиях, включающих в себя температуру 600 °C и давление 600 МПа в течение 5 минут, изготовляя таким путём спечённую массу комплексного материала (Al – 0,1 об. % TUBALL), состоящую из алюминия и одностенных углеродных нанотрубок, как показано на фиг. 2.

<Пример 1-2> Изготовление алюминиевого комплексного материала

(Al - 1 об. % TUBALL)

Спечённую массу комплексного материала (Al - 1 об. % TUBALL), состоящую из алюминия и одностенных углеродных нанотрубок, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали 1 об. % порошка одностенных углеродных нанотрубок.

<Пример 2-1> Изготовление комплексного материала

(Al5052 – 0,1 об. % TUBALL), содержащего алюминиевый сплав

Спечённую массу комплексного материала (Al5052 – 0,1 об. % TUBALL), состоящую из алюминиевого сплава и одностенных углеродных нанотрубок, показанную на фиг. 2, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок алюминиевого сплава (Al5052) и 0,1 об. % порошка одностенных углеродных нанотрубок.

<Пример 2-2> Изготовление комплексного материала

(Al5052 - 1 об. % TUBALL), содержащего алюминиевый сплав

Спечённую массу комплексного материала (Al5052 - 1 об. % TUBALL), состоящую из алюминиевого сплава и одностенных углеродных нанотрубок, изготовляли с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок алюминиевого сплава (Al5052) и 1 об. % порошка одностенных углеродных нанотрубок.

<Пример 3-1> Изготовление титанового комплексного материала

(Ti – 0,1 об. % TUBALL)

Спечённую массу (Ti – 0,1 об. % TUBALL), состоящую из титана и одностенных углеродных нанотрубок получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок титана (Ti) и 0,1 об. % порошка одностенных углеродных нанотрубок.

<Пример 3-2> Изготовление титанового комплексного материала

(Ti - 1 об. % TUBALL)

Спечённую массу комплексного материала (Ti - 1 об. % TUBALL), состоящую из титана и одностенных углеродных нанотрубок, представленную на фиг. 2, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок титана (Ti) и 1 об. % порошка одностенных углеродных нанотрубок.

<Пример 4-1> Изготовление комплексного материала

(Ti6Al4V – 0,1 об. % TUBALL), содержащего титановый сплав

Спечённую массу комплексного материала (Ti6Al4V – 0,1 об. %), состоящую из титанового сплава и одностенных углеродных нанотрубок, показанную на фиг. 2, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок титанового сплава (Ti6Al4V) и 0,1 об. % порошка одностенных углеродных нанотрубок.

<Пример 4-2> Изготовление комплексного материала

(Ti6Al4V - 1 об. % TUBALL), содержащего титановый сплав

Спечённую массу комплексного материала (Ti6Al4V - 1 об. % TUBALL), состоящую из титанового сплава и одностенных углеродных нанотрубок, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок титанового сплава (Ti6Al4V) и 1 об. % порошка одностенных углеродных нанотрубок.

<Пример 5-1> Изготовление комплексного материала

(SUS316L – 0,1 об. % TUBALL), содержащего нержавеющую сталь

Спечённую массу комплексного материала (SUS316L – 0,1 об. % TUBALL), состоящую из нержавеющей стали и одностенных углеродных нанотрубок, показанную на фиг. 2, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок нержавеющей стали (SUS316L) и 0,1 об. % порошка одностенных углеродных нанотрубок.

<Пример 5-2> Изготовление комплексного материала

(SUS316L - 1 об. % TUBALL), содержащего нержавеющую сталь

Спечённую массу комплексного материала (SUS316L - 1 об. % TUBALL), состоящую из нержавеющей стали и одностенных углеродных нанотрубок, показанную на фиг. 2, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок нержавеющей стали (SUS316L) и 1 об. % порошка одностенных углеродных нанотрубок.

<Пример 6-1> Изготовление медного комплексного материала

(Cu – 0,1 об. % TUBALL)

Спечённую массу комплексного материала (Cu – 0,1 об. %), состоящего из меди и одностенных углеродных нанотрубок, показанную на фиг. 2, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок меди (Cu) и 0,1 об. % порошка одностенных углеродных нанотрубок.

<Пример 6-2> Изготовление медного комплексного материала

(Cu - 1 об. % TUBALL)

Спечённую массу комплексного материала (Cu - 1 об. % TUBALL), состоящую из меди и одностенных углеродных нанотрубок, показанную на фиг. 2, получали с применением того же способа, как и в примере 1-1, за исключением того, что использовали порошок меди (Cu) и 1 об. % порошка одностенных углеродных нанотрубок.

<Экспериментальный пример 1> Анализ микроструктуры изготовленного комплексного материала

С целью анализа микроструктуры изготовленного комплексного материала спечённую массу, состоящую из алюминия и одностенных углеродных нанотрубок (Al -0,1 об. % TUBALL), полученную с применением способа по примеру 1-1, фотографировали при помощи сканирующего электронного микроскопа (СЭМ). В результате, можно было подтвердить, что консолидация порошка чистого алюминия (чистый Al) и порошка одностенных углеродных нанотрубк (TUBALL) осуществлялось произвольным образом (фиг. 3).

Спечённую массу, состоящую из алюминиевого сплава и одностенных углеродных нанотрубок, (Al5052 – 0,1 об. % TUBALL), полученную с применением способа по примеру 2-1, фотографировали при помощи сканирующего электронного микроскопа. В результате, можно было подтвердить, что консолидация порошка алюминиевого сплава (Al5052) и порошка одностенных углеродных нанотрубок (TUBALL) осуществлялось произвольным образом (фиг. 4).

Спечённую массу, состоящую из титана и одностенных углеродных нанотрубок, (Ti – 0,1 об. % TUBALL), полученную с применением способа по примеру 3-1, фотографировали при помощи сканирующего электронного микроскопа. В результате можно было подтвердить, что консолидация порошка чистого титана (Ti) и порошка одностенных углеродных нанотрубок (TUBALL) осуществлялось произвольным образом (фиг. 5).

Спечённую массу, состоящую из титанового сплава и одностенных углеродных нанотрубок, (Ti6Al4V-0,1 об. % TUBALL), полученную с применением способа по примеру 4-1, фотографировали при помощи сканирующего электронного микроскопа. В результате можно было подтвердить, что консолидация порошка титанового сплава (Ti6Al4V) и порошка одностенных углеродных нанотрубок (TUBALL) осуществлялось произвольным образом (фиг. 6).

Спечённую массу, состоящую из нержавеющей стали и одностенных углеродных нанотрубок (SUS316L – 0,1 об. % TUBALL), полученную с применением способа по примеру 5-1, фотографировали при помощи сканирующего электронного микроскопа. В результате, можно было подтвердить, что консолидация порошка нержавеющей стали (SUS316L) и порошка одностенных углеродных нанотрубок (TUBALL) осуществлялось произвольным образом (фиг. 7).

Спечённую массу, состоящую из нержавеющей стали и одностенных углеродных нанотрубок, (SUS316L - 1 об. % TUBALL), полученную с применением способа по примеру 5-2, фотографировали при помощи сканирующего электронного микроскопа. В результате можно было подтвердить, что консолидация порошка нержавеющей стали (SUS316L) и порошка одностенных углеродных нанотрубок (TUBALL) осуществлялось произвольным образом (фиг. 8).

Спечённую массу, состоящую из меди и одностенных углеродных нанотрубок (Cu – 0,1 об. % TUBALL), полученную с применением способа по примеру 6-1, фотографировали при помощи сканирующего электронного микроскопа. В результате можно было подтвердить, что консолидация порошка меди (Cu) и порошка одностенных углеродных нанотрубок (TUBALL) осуществлялось произвольным образом (фиг. 9).

<Экспериментальный пример 2> Анализ физических свойств изготовленного комплексного материала

С целью анализа физических свойств изготовленного комплексного материала исследовали плотность (DS) и относительную плотность (%) комплексных материалов, изготовленных с применением способов согласно примерам. Плотность и относительная плотность представлены на фиг. 10, а относительная плотность приведена на фиг. 11.

Как показано на фиг. 10 и 11, можно подтвердить, что увеличение и уменьшение относительной плотности каждой металлической матрицы в результате добавления одностенных углеродных нанотрубок не является постоянным. В случае нержавеющей стали можно подтвердить, что, поскольку спекание, приводящее к достижению высокой плотности, не происходит, относительная плотность незначительно снижается.

Кроме того, анализировали твёрдость по Виккерсу (HV20) изготовленного комплексного материала, и результаты приведены на фиг. 10 и 12.

Как показано на фиг. 10 и 12, в случае алюминия (Al), алюминиевого сплава (Al5052) и меди (Cu) твёрдость по Виккерсу существенно не изменялась в зависимости от добавленного количества одностенных углеродных нанотрубок. Однако в случае титана, титанового сплава и нержавеющей стали можно подтвердить, что твёрдость по Виккерсу проявляет тенденцию к повышению по мере увеличения добавленного количества одностенных углеродных нанотрубок.

Кроме того, твёрдость по Виккерсу комплексного материала, изготовленного при добавлении 0,1% одностенных углеродных нанотрубок, сравнивали с твёрдостью по Виккерсу порошка металла или порошка сплава металла, к которому не добавляли одностенные углеродные нанотрубки (твёрдость по Виккерсу чистого материала), что показано вместе с относительной плотностью на фиг. 13. Твёрдость по Виккерсу комплексного материала, изготовленного при добавлении 1% одностенных углеродных нанотрубок, сравнивали с твёрдостью по Виккерсу порошка металла или порошка сплава металла, к которому не добавляли одностенные углеродные нанотрубки, что показано вместе с относительной плотностью на фиг. 14.

Как показано на фиг. 13 и 14, хотя степени усиления (%) твёрдости по Виккерсу для каждой металлической матрицы были различными, комплексные материалы невозможно было использовать в достаточной степени как структурный материал вследствие добавления малого количества одностенных углеродных нанотрубок. В частности, в случае материалов примеров 3-1 и 3-2, изготовленных путём смешивания чистого титана с одностенными углеродными нанотрубками, можно подтвердить, что обеспечивается твёрдость, достаточная для замены титанового сплава (Ti6Al4V), с целью значительного улучшения его механических свойств таким образом.

Кроме того, анализировали изменения относительной плотности и твёрдости по Виккерсу комплексного материала в зависимости от добавленного количества одностенных углеродных нанотрубок, и они отображены на фиг. 15. Как показано на фиг. 15, относительная плотность и твёрдость по Виккерсу различных материалов зависели от добавленного количества одностенных углеродных нанотрубок. В результате можно было подтвердить оптимальное добавленное количество одностенных углеродных нанотрубок, требуемое для изготовления комплексного материала.

На основании приведённых выше результатов можно было подтвердить, что способ изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками, согласно настоящему изобретению можно применять для изготовления из данного материала группы деталей, требующих высокой прочности и демонстрирующих синергетический эффект свойств металлических матриц. Поскольку комплексный материал, имеющий высокую плотность, можно получать при относительно очень низкой температуре 600 °C, данный способ рассматривается как экологически чистый процесс, при помощи которого можно сберегать энергию, уменьшать количество образующегося диоксида углерода, а также его можно эффективно применять для изготовления деталей из различных материалов, требующих высокой прочности и стойкости к истиранию.

Промышленная применимость

Согласно настоящему изобретению с целью изготовления из данного материала деталей, требующих высокой прочности и стойкости к истиранию, к различным металлическим матрицам добавляют порошок одностенных углеродных нанотрубок и осуществляют размалывание в шаровой мельнице, получая таким образом комплексный порошок, включающий в себя одностенные углеродные нанотрубки, равномерно распределённые в нём. Полученный комплексный порошок можно подвергать лёгкому процессу, в котором консолидирование осуществляют в течение короткого периода времени с использованием процесса искрового плазменного спекания (ИПС), изготовляя таким путём комплексный материал объёмного типа с металлической матрицей, усиленной одностенными углеродными нанотрубками, обладающий превосходными физическими свойствами. Кроме того, комплексный материал с металлической матрицей, усиленной одностенными углеродными нанотрубками, может демонстрировать превосходные механические свойства, что приводит вследствие этого к возможности его применения для изготовления деталей, требующих высокой прочности и стойкости к истиранию, в различных областях, таких как производство машинного оборудования, автомобилей, железнодорожного оборудования, кораблей и авиакосмическая промышленность. Особо следует отметить, что комплексный материал можно применять для изготовления группы деталей, требующих прочности и стойкости к истиранию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ | 2021 |

|

RU2780728C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОЙ МАТРИЦЫ | 2012 |

|

RU2511154C1 |

| Способ изготовления композитного электрода для электроискрового легирования | 2024 |

|

RU2837924C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2805705C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СПЛОШНЫХ ШИН И НЕ ОСТАВЛЯЮЩАЯ СЛЕДОВ СПЛОШНАЯ ШИНА | 2019 |

|

RU2731635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА, МОДИФИКАТОР ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2019 |

|

RU2708583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИУРЕТАНОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ | 2020 |

|

RU2756754C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДНОЙ МАТРИЦЫ | 2015 |

|

RU2625692C2 |

| Водная дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, анодная паста, способ изготовления катода, способ изготовления анода, катод и анод | 2021 |

|

RU2777040C1 |

| ДОБАВКА К РЕЗИНОВЫМ КОМПОЗИЦИЯМ, СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ, СПОСОБ ПОЛУЧЕНИЯ РЕЗИНЫ С ПОВЫШЕННЫМИ ЭЛЕКТРОПРОВОДНОСТЬЮ И ФИЗИКО-МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И РЕЗИНА | 2021 |

|

RU2767647C1 |

Изобретение относится к способу изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками. Данный способ включает в себя следующее: (a) получают комплексный порошок путём размалывания 99,9 об.% порошка меди и 0,1 об.% порошка одностенных углеродных нанотрубок в шаровой мельнице; и (b) изготовляют комплексный материал, содержащий металл и углеродные нанотрубки, путём искрового плазменного спекания (ИПС) комплексного порошка, полученного на стадии (a) при температуре 600°С и давлении 600 МПа в течение 5 мин. Изобретение обеспечивает более плотную микроструктуру при меньшем содержании одностенных углеродных нанотрубок, высокую твердость и стойкость к истиранию деталей, изготовленных из указанного комплексного материала. 3 з.п. ф-лы, 15 ил.

1. Способ изготовления комплексного материала с металлической матрицей, усиленной одностенными углеродными нанотрубками, который включает в себя следующее:

(a) получают комплексный порошок путём размалывания 99,9 об.% порошка меди и 0,1 об.% порошка одностенных углеродных нанотрубок в шаровой мельнице; и

(b) изготовляют комплексный материал, содержащий металл и углеродные нанотрубки, путём искрового плазменного спекания (ИПС) комплексного порошка, полученного на стадии (a) при температуре 600°С и давлении 600 МПа в течение 5 мин.

2. Способ по п. 1, в котором порошок меди имеет средний размер частиц от 1 до 5 мкм.

3. Способ по п. 1, в котором для осуществления процесса размалывания в планетарной шаровой мельнице на стадии (a) массовое отношение порошка меди и порошка одностенных углеродных нанотрубок к шарикам устанавливают равным от 10 : 1 до 1 : 1.

4. Способ по п. 3, в котором процесс размалывания в планетарной шаровой мельнице осуществляют при скорости вращения от 100 до 500 об/мин в течение периода времени от 1 до 20 часов.

| Badis Bendjemil и др | |||

| Single Walled Carbon Nanotubes Reinforced Intermetallic TiNi Matrix Nanocomposites by Spark Plasma Sintering, Chemical and Materials Engineering 3(3), 2015, стр.46-55 | |||

| KR 20130028378 A, 19.03.2013 | |||

| KR 20130108890 A, 07.10.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА ГРАФЕНА И КАРБИДА ВОЛЬФРАМА | 2014 |

|

RU2570691C1 |

Авторы

Даты

2020-04-14—Публикация

2017-08-24—Подача