Изобретение относится к области порошковой металлургии и предназначено для послойного спекания деталей сложной пространственной конфигурации из мелкодисперсного порошка с использованием электрического тока и лазерного излучения по данным трехмерной компьютерной модели.

Известно устройство послойного получения изделий из порошкообразного материала компании Phenix Systems (патент США 7789037, опубл. 07.09.2010 г.).

Недостатками данного устройства является отсутствие возможности СЛС высокотемпературных полимеров, в том числе и порошков на основе полиэфиэфиркетона, с предварительным подогревом нанесенного слоя порошка до температуры стеклования.

Другим устройством, известным из уровня техники, является установка для изготовления деталей методом послойного синтеза (патент РФ на изобретение №2487779, опубл. 20.07.2013 г.).

Недостатками вышеописанного устройства также является отсутствие возможности СЛС высокотемпературных полимеров, в том числе и порошков на основе полиэфиэфиркетона, с предварительным подогревом нанесенного слоя порошка до температуры стеклования.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранное в качестве прототипа устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания, содержащее лазерно-оптический узел, имеющий стакан с фланцем, отделенную от него ZnSe-стеклом внутреннюю герметичную камеру с установленными в ней пирометром, имеющим корпус и оптическую часть, и системой нагрева нанесенного слоя порошка, ограниченную снизу рабочим столом с электрическими разъемами, встроенным в плиту нанесения слоев порошка, перемещающимся внутри сменного бункера изготовления, фиксирующегося с помощью устройства поджима, установленного на плите, оборудованным системой нагрева и соединяемым с нижним переходным столом, механически связанным с приводом вертикального перемещения, механизм разравнивания порошка с приводом, обеспечивающий прием порошка из бункеров подачи последнего, формирование слоя порошка и сброс излишков порошка в бункеры сбора порошка, и контур охлаждения ZnSe-стекла со стороны внутренней герметичной камеры http://www.eos.info/systems_solutions/plastic/systems_equipment/eosint_р_800, найдено в Интернет 16.10.2018).

Недостатком известной установки, в том числе технической проблемой является совместимость с ограниченным количеством порошковых материалов, используемых в качестве сырья для изготовления изделий.

В основу заявленного изобретения был положен технический результат - расширение спектра высокопрочных, теплостойких, биосовместимых и др. полимерных материалов, доступных для изготовления изделий методом селективного лазерного спекания, благодаря возможности варьирования температуры в герметичной камере изготовления в широком диапазоне, за счет наличия в конструкции установки дополнительных контуров охлаждения.

Технический результат достигается тем, что устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания, содержащее лазерно-оптический узел, имеющий стакан с фланцем, отделенную от него ZnSe-стеклом внутреннюю герметичную камеру с установленными в ней пирометром, имеющим корпус и оптическую часть, и системой нагрева нанесенного слоя порошка, ограниченную снизу рабочим столом с электрическими разъемами, встроенным в плиту нанесения слоев порошка, перемещающимся внутри сменного бункера изготовления, фиксирующегося с помощью устройства поджима, установленного на плите, оборудованным системой нагрева и соединяемым с нижним переходным столом, механически связанным с приводом вертикального перемещения, механизм разравнивания порошка с приводом, обеспечивающий прием порошка из бункеров подачи последнего, формирование слоя порошка и сброс излишков порошка в бункеры сбора порошка, и контур охлаждения ZnSe-стекла со стороны внутренней герметичной камеры, снабжено штангой для перемещения нижнего переходного стола, контурами охлаждения водой плиты нанесения слоев порошка, штанги для перемещения нижнего переходного стола, плиты устройства поджима сменного бункера изготовления, корпуса пирометра и фланца стакана лазерно-оптического узла, на котором установлено защитное ZnSe-стекло, выполненными в виде системы соединенных между собой гибких и жестких трубок, выполняющих подачу охлаждающей среды от гидросистемы к зонам расположения соответствующих устройств, контурами охлаждения азотом привода механизма разравнивания порошка и оптической части пирометра, контур охлаждения воздухом электрических разъемов, входящих в нижний переходной стол и рабочий стол, а также дополнительным контуром охлаждения воздухом ZnSe-стекла со стороны лазерно-оптического узла, выполненными в виде системы соединенных между собой гибких и жестких трубок, выполняющих подачу охлаждающей среды от пневмо-газовой системы к зонам расположения соответствующих устройств.

Изобретение поясняется графическими изображениями.

На фиг. 1 схематично изображен общий вид устройства для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания (наружные панели показаны условно прозрачными).

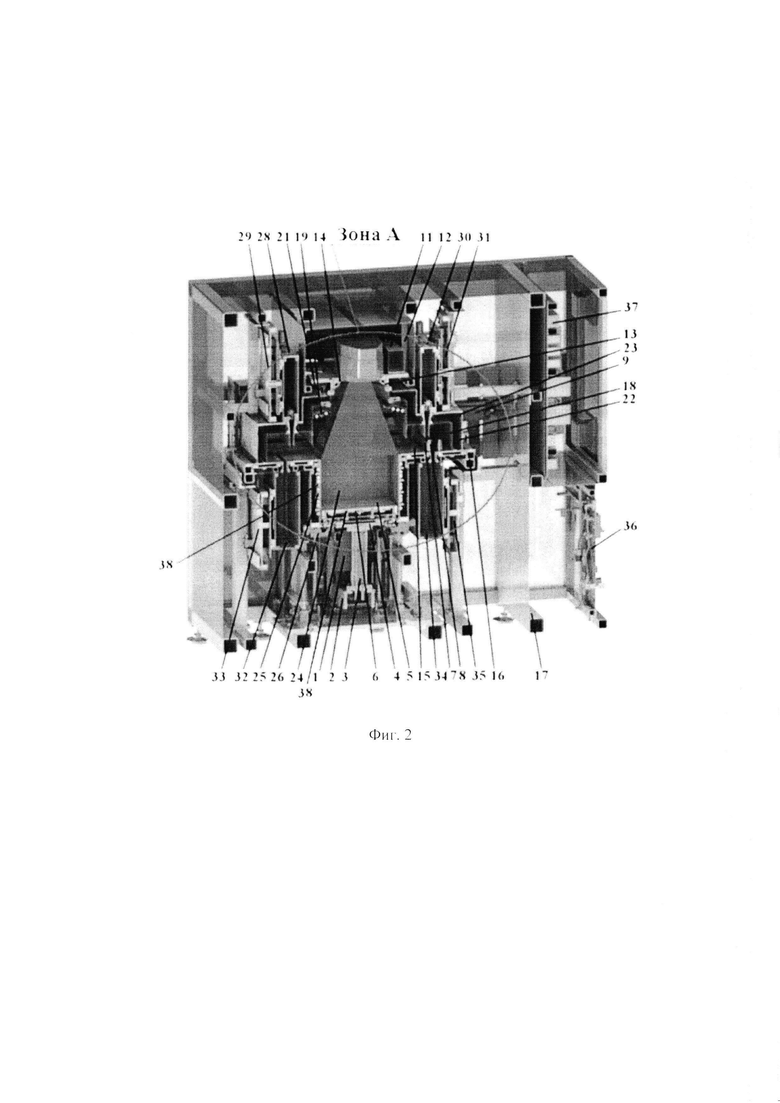

На фиг. 2 - продольный разрез в аксонометрии устройства для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания.

На фиг. 3 - поперечный разрез в аксонометрии устройства для получения изделий из высокотемпературных полимеров методом селективною лазерного спекания.

На фиг. 4 - увеличенная зона А с фиг. 2.

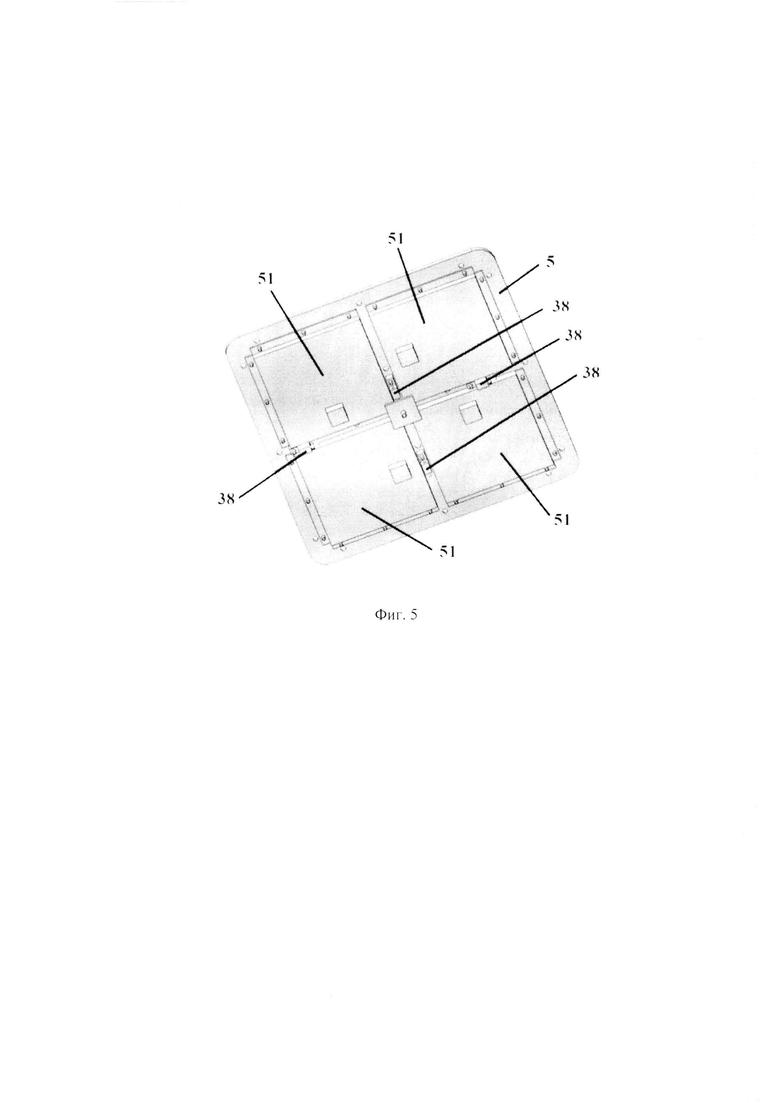

На фиг. 5 - вид Б с фиг. 4 в аксонометрии (показана только система нагрева рабочего стола).

На фиг. 6 - вид В с фиг. 4 в аксонометрии (показана только система нагрева нанесенного слоя порошка устройства).

На фиг. 7 - вид Г с фиг. 4 в аксонометрии (показана только система нагрева сменного бункера изготовления устройства).

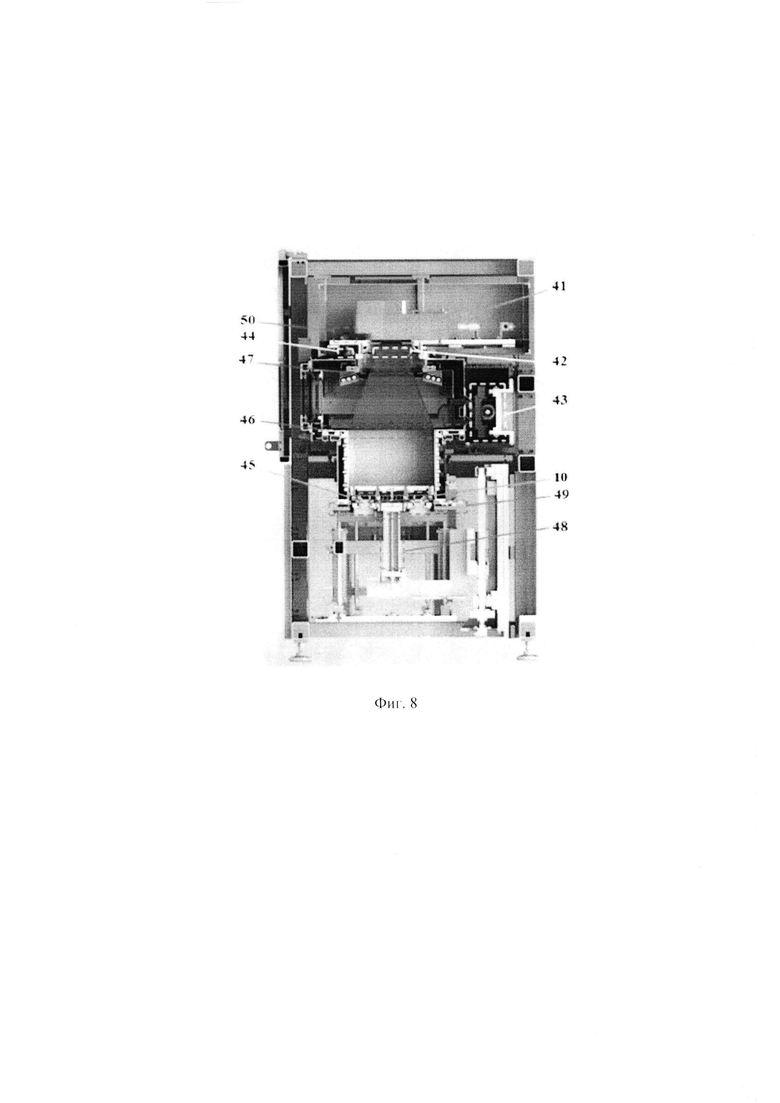

На фиг. 8 - ортогональный поперечный разрез устройства для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания.

На фиг. 9 - гидросистема устройства.

В состав устройства входят основные узлы, системы и детали, обозначенные следующими позициями на изображениях:

1 - привод вертикального перемещения нижнею переходного стола;

2 - кронштейн для перемещения нижнего переходного стола;

3 - охлаждаемая штанга для перемещения нижнего переходного стола;

4 - нижний переходной стол;

5 - рабочий стол;

6 - система нагрева рабочего стола;

7 - механизм разравнивания порошка;

8 - двойной нож;

9 - привод механизма разравнивания порошка;

10 - герметичный кожух привода механизма разравнивания порошка;

11 - лазерно-оптический узел;

12 - рама лазерно-оптического узла;

13 - стакан лазерно-оптического узла;

14 - ZnSe-стекло;

15 - плита нанесения слоев порошка;

16 - рама плиты нанесения слоев порошка:

17 - силовая рама установки;

18 - внутренняя герметичная камера;

19 - система нагрева нанесенного слоя порошка;

20 - пирометр;

21 - лампа освещения;

22 - наружная защитная камера;

23 - рама наружной защитной камеры;

24 - сменный бункер изготовления;

25 - система нагрева сменного бункера изготовления;

26 - устройство поджима сменного бункера изготовления;

27 - теплозащитная двойная дверь;

28 - левый бункер подачи порошка;

29 - левое устройство поджима бункера подачи порошка;

30 - правый бункер подачи порошка;

31 - правое устройство поджима бункера подачи порошка;

32 - левый бункер сбора порошка;

33 - левое устройство поджима бункера сбора порошка;

34 - правый бункер сбора порошка;

35 - правое устройство поджима бункера сбора порошка;

36 - пневмо-газовая система;

37 - шкаф с электроавтоматикой;

38 - термопара;

39 - герметичная рамка;

40 - гидросистема;

41 - контур охлаждение воздухом защитного ZnSe-стекла со стороны лазерно-оптического узла;

42 - контур охлаждение азотом защитного ZnSe-стекла со стороны внутренней герметичной камеры;

43 - контур охлаждение азотом привода механизма разравнивания порошка;

44 - контур охлаждение азотом оптической части пирометра;

45 - контур охлаждение воздухом электрических разъемов, входящих в нижний переходной стол и рабочий стол;

46 - контур охлаждение водой плиты нанесения слоев порошка;

47 - контур охлаждение водой фланца стакана лазерно-оптического узла, на котором установлено защитное ZnSe-стекло;

48 - контур охлаждения водой штанги для перемещения нижнего переходного стола;

49 - контур охлаждение водой плиты устройства поджима сменного бункера изготовления;

50 - контур охлаждение водой корпуса пирометра;

51 плоский керамический нагреватель;

52 - кварцевый галогенный нагреватель;

53 - плоский сложнопрофильный керамический нагреватель.

Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания содержит лазерно-оптический узел 11, имеющий стакан 13 с фланцем, отделенную от него ZnSe-стеклом 14 внутреннюю герметичную камеру 18 с установленными в ней пирометром 20, имеющим корпус и оптическую часть, и системой нагрева нанесенного слоя порошка 19, ограниченную снизу рабочим столом 5 с электрическими разъемами, встроенным в плиту нанесения слоев порошка 15, перемещающимся внутри сменного бункера изготовления 24, фиксирующегося с помощью устройства поджима 26. установленного на плите, оборудованным системой нагрева 6 и соединяемым с нижним переходным столом 4, механически связанным с приводом вертикального перемещения 1, механизм разравнивания порошка 7 с приводом 9, обеспечивающий прием порошка из бункеров подачи последнего 28 и 30, формирование слоя порошка и сброс излишков порошка в бункеры сбора порошка 32 и 34, контур охлаждения ZnSe-стекла со стороны внутренней герметичной камеры 42, штангу для перемещения нижнего переходного стола, контуры охлаждения водой плиты нанесения слоев порошка 46, штанги для перемещения нижнего переходного стола 48, плиты устройства поджима сменного бункера изготовления 49, корпуса пирометра 50 и фланца стакана лазерно-оптического узла 47, на котором установлено защитное ZnSe-стекло, выполненные в виде системы соединенных между собой гибких и жестких трубок, выполняющих подачу охлаждающей среды от гидросистемы 40 к зонам расположения соответствующих устройств, контуры охлаждения азотом привода механизма разравнивания порошка 43 и оптической части пирометра 44, контур охлаждения воздухом электрических разъемов, входящих в нижний переходной стол и рабочий стол 45, а также дополнительный контур охлаждения воздухом ZnSe-стекла со стороны лазерно-оптического узла 41, выполненные в виде системы соединенных между собой гибких и жестких трубок, выполняющих подачу охлаждающей среды от пневмо-газовой системы 36 к зонам расположения соответствующих устройств.

Привод вертикального перемещения нижнего переходного стола 1 (фиг. 2, фиг. 3), основанный на шарико-винтовой паре, при помощи кронштейна для перемещения нижнего переходного стола 2 и охлаждаемой штанги для перемещения нижнего переходного стола 3 осуществляет высокоточное вертикальное перемещение нижнего переходного стола 4. Нижний переходной стол 4 (фиг. 2, фиг. 3, фиг. 4) имеет возможность автоматического жесткого сцепления и расцепления с рабочим столом 5. Таким образом, рабочий стол 5 имеет возможность высокоточного вертикального перемещения.

В рабочий стол 5 встроена система нагрева рабочего стола 6 (фиг. 2, фиг. 3, фиг. 4, фиг. 5), состоящая из плоских керамических нагревателей 51 и термопар 38. Система нагрева рабочего стола 6 управляется программно от общей системы управления устройством и может обеспечить нагрев рабочего стола до температуры 450°С, а также поддерживать необходимые стабильные тепловые режимы. Это необходимо для защиты изготавливаемого изделия из полимерного материала от теплового коробления и последующего разрушения при зацеплении двойным ножом 8 (фиг. 4) при нанесении нового слоя порошка. Контроль нагрева осуществляется термопарами 38 (фиг. 2, фиг. 3. фиг. 4, фиг. 5).

Механизм разравнивания порошка 7 (фиг. 2, фиг. 3) предназначен для нанесения и разравнивания слоев порошка в самом начале работы на рабочий стол 5, а также для нанесения и разравнивания слоев порошка при последующей работе на предыдущие нанесенные слои порошка. Механизм разравнивания порошка 7 совершает горизонтальные перемещения благодаря программно управляемому приводу механизма разравнивания порошка 9, а непосредственно само нанесение и разравнивание слоев порошка осуществляется двойным ножом 8. Привод механизма разравнивания порошка 9 закрывается герметичным кожухом привода механизма разравнивания порошка 10 (фиг. 3), который в совокупности с нижеперечисленными узлами образует замкнутое условно герметичное пространство (далее герметичное) (фиг. 2, фиг. 3, фиг. 4):

- внутренняя герметичная камера 18,

- рама плиты нанесения слоев порошка 16,

- рабочий стол 5,

- сменный бункер изготовления 24,

- стакан лазерно-оптического узла 13,

- ZnSe-стекло 14.

- пирометр 20 (только фиг. 3);

- теплозащитная двойная дверь 27 (только фиг. 3).

- герметичная рамка 39 (только фиг. 3).

- левый бункер подачи порошка 28 (только фиг. 2),

- правый бункер подачи порошка 30 (только фиг. 2),

- левый бункер сбора порошка 32 (только фиг. 2),

- правый бункер сбора порошка 34 (только фиг. 2).

Внутрь этого пространства может подаваться защитный газ (аргон, азот или др. в зависимости от технологии), который защищает спекаемые слои порошка от окисления. Также внутри этого пространства поддерживается необходимый тепловой режим. Термин «условно герметичное» пространство введен потому что на самом деле внутри данного пространства существуют потоки защитного газа, которые с одной стороны поддерживают необходимые тепловые режимы, а с другой стороны защищают необходимые узлы и устройства от перегрева.

Спекание наносимых слоев порошка осуществляется лазерно-оптическим узлом 11 (фиг. 2, фиг. 3, фиг. 4) таким образом, что лазерный луч выходит из лазерно-оптического узла 11, проходит внутри стакана лазерно-оптического узла 13, далее проходит сквозь ZnSe-стекло 14 с нанесенным просветляющим покрытием (для длины волны λ=10,6 мкм) и фокусируется в зоне обработки нанесенного слоя порошка. Лазерно-оптический узел 11 крепится на раме лазерно-оптического узла 12, которая в свою очередь связана с силовой рамой установки 17.

На силовой раме установки 17 в основании внутренней герметичной камеры 18 расположена плита нанесения слоев порошка 15. Плита нанесения слоев порошка 15 имеет в центре большой вырез, в который герметично вставляется сменный бункер изготовления 24 (фиг. 2, фиг. 3) и два узких выреза по краям для сброса излишков порошка в левый бункер сбора порошка 32 (фиг. 2) и правый бункер сбора порошка 34. Плита нанесения слоев порошка 15 (фиг. 2, фиг. 3) с нижней стороны имеет возможность водяного охлаждения благодаря контуру охлаждения водой плиты нанесения слоев порошка 46 (фиг. 8).

Силовая рама установки 17 является основным базирующим узлом для всех остальных узлов устройства (фиг. 2, фиг. 3, фиг. 4).

Внутренняя герметичная камера 18 в совокупности с другими узлами образует замкнутое герметичное пространство. Все тепло, вырабатываемое при функционировании устройства, поступает в рабочую зону и воздействует на внутреннюю герметичную камеру 18. Внутренняя герметичная камера 18 изготовлена из тонкого листового железа, которое может легко деформироваться при нагреве или остывании. Внутренняя герметичная камера 18 находится внутри наружной защитной камеры 22 с большим зазором и конструктивно связана с наружной защитной камерой 22 и рамой наружной защитной камеры 23 всего в нескольких небольших точках с целью минимизации передачи тепла. Зазор между внутренне герметичной камерой 18 и наружной защитной камерой 22 заполняется теплоизоляционной вагой. Данные решения позволяют снизить нагрев наружной защитной камеры 22 до температуры окружающей среды и избавить ее от тепловых деформаций, которые могут нанести вред функционированию всех высокоточных узлов и электрических приборов (например, привод вертикального перемещения нижнего переходного стола 1, механизма разравнивания порошка 7, привод механизма разравнивания порошка 9, лазерно-оптический узел 11 и др.).

Система нагрева нанесенного слоя порошка 19 (фиг. 2, фиг. 3, фиг. 4, фиг. 6) установлена под верхней частью внутренней герметичной камеры 18. Система нагрева нанесенного слоя порошка 19 основана на кварцевых галогенных нагревателях 51, которые при пиковом нагреве могут достигать температуры 2600°С. Кварцевые галогенные нагреватели 51 расположены по замкнутому контуру. Система нагрева нанесенного слоя порошка 19 при помощи излучения может нагревать нанесенный слой порошка до температуры 450°С.

Пирометр 20 (фиг. 3), установленный на наружной защитной камере 22, через свой герметичный стакан отслеживает температуру нагрева наносимых слоев порошка и через систему управления при необходимости вводит коррекции в систему нагрева нанесенного слоя порошка 19. Корпус пирометра 20 защищен от перегрева штатным водяным охлаждением, а выходная оптика пирометра 20 обдувается защитным газом (азот, аргон или др. в зависимости от технологии) с целью защиты от перегрева (фиг. 4).

Лампа освещения 21 установлена по аналогии с пирометром 20 и имеет аналогичный канал газового охлаждения для защиты от перегрева.

Сменный бункер изготовления 24 (фиг. 2, фиг. 3, фиг. 4) в совокупности с другими узлами образует замкнутое герметичное пространство. Сменный бункер изготовления 24 также в совокупности с рабочим столом 5 образует замкнутую область для изготавливаемого послойно изделия вместе с неподверженным лазерному излучению порошком. В боковые стенки сменного бункера изготовления 24 встроена система нагрева сменного бункера изготовления 25 (фиг. 2, фиг. 3, фиг. 4, фиг. 7), основанная на плоских сложнопрофильных нагревателях 53 и термопарах 38. Плоский сложнопрофильный нагреватель 53 имеет в центре свободное окно для установки термопар 38.

Система нагрева сменного бункера изготовления 25 управляется программно от общей системы управления устройством и может нагревать стенки сменного бункера изготовления 24 до температуры 450°С, а также поддерживать необходимые стабильные тепловые режимы. После окончания построения изделия и его медленного программного охлаждения сменный бункер изготовления 24 (фиг. 2, фиг. 3) может извлекаться из устройства для удобства извлечения из сменного бункера изготовления 24 детали и очистки сменного бункера изготовления 24 от неспеченного порошка. Контроль температуры осуществляется благодаря термопарам 38 (фиг. 2, фиг. 3, фиг. 4, фиг. 7).

При изготовлении изделия внутри сменного бункера изготовления 24 вертикально перемещается рабочий стол 5. Между наружным контуром рабочего стола 5 и внутренними стенками сменного бункера изготовления 24 (фиг. 4) расположены герметичные прокладки.

Перед началом изготовления нового изделия (или нескольких новых изделий, способных разместиться в объеме одною сменного бункера изготовления 24) в устройство устанавливается чистый и пустой сменный бункер изготовления 24 (фиг. 2, фиг. 3) и герметично поджимается снизу к раме плиты нанесения слоев порошка 16 при помощи устройства поджима сменного бункера изготовления 26. Устройства поджима сменного бункера изготовления 26 создает усилие поджима в течение всего времени изготовления изделия и высвобождает сменный бункер изготовления 24 при необходимости его удаления. Сменный бункер изготовления 24 поджимается устройством поджима сменного бункера изготовления 26 к раме плиты нанесения слоев порошка 16 через герметичные прокладки.

Теплозащитная двойная дверь 27 (фиг. 3) устанавливается на передней части наружной защитной камеры 22. Теплозащитная двойная дверь 27 предназначена для наблюдения за процессом изготовления изделия и для локального доступа к зоне нанесения слоев порошка при необходимости. Теплозащитная двойная дверь 27 имеет внутренний и наружный контуры с расположенными в центре теплостойкими стеклами. Внутренний контур через теплоизоляционные негерметичные уплотнения поджимается к герметичной рамке 39, которая в свою очередь установлена между передней стенкой наружной защитной камеры 22 и герметичной камерой внутренней 18. Внутренний контур двери теплозащитной двойной 27 воспринимает на себя основную часть тепла, идущего из рабочей зоны. Наружный контур двери теплозащитной двойной 27 через герметичные силиконовые уплотнения прижимается к передней стенке наружной защитной камеры 22 и образует тем самым герметичное соединение. Между стеклами наружного контура и внутреннего контура двери теплозащитной двойной 27 существует значительный зазор, что предотвращает нагрев наружного контура двери теплозащитной двойной 27 до температуры более 60°С.

Левый бункер подачи порошка 28 (фиг. 2, фиг. 4) осуществляет подачу порций порошка между лезвиями двойного ножа 8, в момент, когда механизм разравнивания порошка 7 перемещает двойной нож 8 под левый бункер подачи порошка 28. Левый бункер подачи порошка 28 является герметичным и через герметичные силиконовые уплотнения с помощью левого устройства поджима бункера подачи порошка 29 прижимается к наружной защитной камере 22. Таким образом, образуется герметичный контур, внутри которого подается порциями порошок. Аналогичным образом устроены и взаимодействуют правый бункер подачи порошка 30 и правое устройство поджима бункера подачи порошка 31.

При необходимости левый бункер подачи порошка 28 и правый бункер подачи порошка 30 могут удаляться из устройства для заправки порошком между лезвиями двойного ножа 8.

Левый бункер сбора порошка 32 (фиг. 2) осуществляет сбор излишков порошка при нанесении слоев порошка. Левый бункер сбора порошка 32 является герметичным и через герметичные силиконовые уплотнения с помощью левого устройства поджима бункера сбора порошка 33 прижимается к раме плиты нанесения слоев порошка 16. Таким образом образуется герметичный контур, внутри которого собираются излишки порошка. Аналогичным образом устроены и взаимодействуют правый бункер сбора порошка 34 и правое устройство поджима бункера сбора порошка 35.

При необходимости очистки левый бункер сбора порошка 32 и правый бункер сбора порошка 34 могут удаляться из устройства для очистки.

Пневмо-газовая система 36 (фиг. 2) осуществляет в программном режиме через общую систему управления устройством функционирование всех контуров воздушного и газового охлаждения (фиг. 8). необходимых для защиты высокоточных механических узлов, оптических приборов, электрических разъемов и проводов. В устройстве существуют следующие контура воздушного и газового охлаждения: контур охлаждения воздухом защитного ZnSe-стекла со стороны лазерно-оптического узла 41, контур охлаждения азотом защитного ZnSe-стекла со стороны внутренней герметичной камеры 42, контур охлаждения азотом привода механизма разравнивания порошка 43, контур охлаждения азотом оптической части пирометра 44, контур охлаждения воздухом электрических разъемов, входящих в нижний переходной стол и рабочий стол 45. Помимо перечисленных контуров на все индуктивные датчики положения в устройстве поджима сменного бункера изготовления 26 реализован локальный поток воздуха из трубки (на фигурах не показаны). Пневмо-газовая система 36 (фиг. 2) смонтирована на общей силовой раме установки 17.

Шкаф с электроавтоматикой 37 (фиг. 2) осуществляет в программном режиме через общую систему управления устройством функционирование всех электроприборов в отдельности и всего устройства в целом. Шкаф с электроавтоматикой 37 смонтирован на общей силовой раме установки 17.

Гидросистема 40 (фиг. 9) выполнена в виде отдельного шкафа и осуществляет в программном режиме через общую систему управления устройством функционирование всех контуров водяного охлаждения (фиг. 8). необходимых для защиты высокоточных механических узлов, приборов, электрических разъемов и проводов. В устройстве существуют следующие контура водяного охлаждения: контур охлаждения водой плиты нанесения слоев порошка 46, контур охлаждения водой фланца стакана лазерно-оптического узла, на котором установлен защитное ZnSe-стекло 47, контур охлаждения водой охлаждаемой штанги для перемещения нижнего переходного стола 48, контур охлаждения водой плиты устройства поджима сменного бункера изготовления 49, контур охлаждения водой корпуса пирометра 50, также реализованы штатные контура охлаждения сканатора и лазера, входящие в лазерно-оптический узел 11 (на фигурах не показаны).

Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания работает следующим образом.

В системе автоматического проектирования (САПР) создают трехмерную компьютерную 3D-модель детали и разбивают ее на поперечные сечения, которые служат основой для послойного изготовления детали. Устройство после предварительной подготовки представлено в собранном виде, а именно (фиг. 2, фиг. 3):

- чистый и пустой сменный бункер изготовления 24 при помощи устройства поджима сменного бункера изготовления 26 поджат герметично снизу к раме плиты нанесения слоев порошка 16:

- левый бункер подачи порошка 28 и правый бункер подачи порошка 30 при помощи левого устройства поджима бункера подачи порошка 29 и правого устройства поджима бункера подачи порошка 31 соответственно прижимаются герметично к защитной наружной камере 22;

- левый бункер сбора порошка 32 и правый бункер сбора порошка 34 при помощи левого устройства поджима бункера сбора порошка 33 и правого устройства поджима бункера сбора порошка 35 соответственно прижимаются герметично снизу к раме плиты нанесения слоев порошка 16;

- теплозащитная двойная дверь 27 герметично закрыта.

Запускается основная работа пневмо-газовой системы 36, реализующей все защитные газовые и воздушные охлаждающие контуры: контур охлаждения воздухом защитного ZnSe-стекла со стороны сканатора 41, контур охлаждения азотом защитного ZnSe-стекла со стороны стакана лазерно-оптического узла 42, контур охлаждения азотом привода механизма разравнивания порошка 43, контур охлаждения азотом оптической части пирометра 44, контур охлаждения воздухом электрических разъемов, входящих в нижний переходной стол и рабочий стол 45, на все индуктивные датчики положения в устройстве поджима сменного бункера изготовления 26 реализован локальный поток воздуха из трубки (на фигурах не показаны).

Запускается основная работа гидросистемы 40, реализующая все защитные водяные охлаждающие контура: контур охлаждения водой плиты нанесения слоев порошка 46, контур охлаждения водой фланца стакана лазерно-оптического узла, на котором установлен защитное ZnSe-стекло 47, контур охлаждения водой охлаждаемой штанги для перемещения нижнего переходного стола 48, контур охлаждения водой плиты устройства поджима сменного бункера изготовления 49, контур охлаждения водой корпуса пирометра 50, также штатные контура охлаждения сканатора и лазера, входящие в лазерно-оптический узел 11 (на фигурах не показаны).

Система нагрева рабочего стола 6, встроенная в рабочий стол 5 и система нагрева сменного бункера изготовления 25, встроенная в сменный бункер изготовления 24, разогреваются до рабочих температур до 400°С (в зависимости от типа порошка). Достигается необходимая чистота защитного газа (азот или аргон, или др.). Устройство выдерживается в течение двух часов для равномерного нагрева всех его элементов и выравнивания всех тепловых процессов с целью исключения их термического искажения при работе. Привод вертикального перемещения нижнего переходного стола 1 при помощи кронштейна для перемещения нижнего переходного стола 2 и охлаждаемой штанги для перемещения нижнего переходного стола 3 осуществляет высокоточное вертикальное перемещение нижнего переходного стола 4. Нижний переходной стол 4 жестко сцепленный с рабочим столом 5. опускает рабочий с тол 5 на толщину наносимого первого слоя порошка (обычно ~100 мкм). Механизм разравнивания порошка 7 благодаря приводу механизма разравнивания порошка 9 перемещает двойной нож 8 (фиг. 2, фиг. 3, фиг. 4) в крайнее левое положение под левый бункер подачи порошка 28. Левый бункер подачи порошка 28 дозирует с запасом необходимую порцию порошка между лезвиями двойного ножа 8. Двойной нож 8 перемещается в крайнее правое положение по ходу движения нанося и разравнивая на рабочем столе 5 первый слой порошка, а также сбрасывая излишки порошка в правый бункер сбора порошка 34 (фиг. 2, фиг. 3). При помощи системы нагрева нанесенного слоя порошка 19 проводится подогрев нанесенного первого слоя порошка до необходимой температуры до 400°С (в зависимости от типа порошка). Рабочий стол 5 опускается на толщину второго наносимого слоя порошка (обычно ~100 мкм). Механизма разравнивания порошка 7 благодаря приводу механизма разравнивания порошка 9 перемещает двойной нож 8 в крайнее правое положение под правый бункер подачи порошка 30. Правый бункер подачи порошка 30 дозирует с запасом необходимую порцию порошка между лезвиями двойного ножа 8. Двойной нож 8 перемещается в крайнее левое положение и по аналогии наносит второй слой порошка поверх первого слоя на рабочем столе 5. сбрасывая излишки порошка в левый бункер сбора порошка 32. При помощи системы нагрева нанесенного слоя порошка 19 проводится подогрев нанесенного второго слоя порошка до необходимой температуры до 400°С (в зависимости от типа порошка). Данный процесс нанесения предварительных слоев порошка без обработки лазерным излучением повторяется для пятидесяти слоев. Это необходимо для равномерного прогрева устройства с порошком, при этом система нагрева рабочего стола 6 и система нагрева сменного бункера изготовления 25 поддерживают постоянную температуру всего объема порошка до 400°С (в зависимости от типа порошка). Поверх пятидесяти разогретых слоев порошка наносится пятьдесят первый слой порошка. Проводится подогрев пятьдесят первого слоя порошка до температуры стеклования до 400°С (в зависимости от типа порошка) при помощи системы нагрева нанесенного слоя порошка 19. При помощи лазерно-оптического узла 11 проводится спекание лазерным лучом порошка в отдельных зонах нанесенного слоя в зависимости от формы изготавливаемой детали. Далее наносится новый слой порошка и процесс повторяется до полного изготовления детали. После окончания построения всей детали она очень медленно, вместе с объемом неспеченного порошка, в который она погружена (скорость охлаждения порядка 7°С в час), остывает в устройстве при помощи программного управления системой нагрева рабочего стола 6 и системой нагрева сменного бункера изготовления 25. После полного остывания детали вместе с неспеченным порошком сменный бункер изготовления 24 удаляется из устройства и перемещается в станцию очистки, где деталь подвергается освобождению и очистке от неспеченного порошка

При этом всю последовательность технологических процессов осуществляют в автоматическом режиме в технологически регламентированных условиях посредством специальных программно-аппаратных средств благодаря шкафу с электроавтоматикой 37 через общую систему управления устройством.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - создание сложнопрофильных, высокопрочных, теплостойких, биосовместимых и др. изделий из семейства полимерных материалов методом селективного лазерного спекания.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для послойного спекания деталей сложной пространственной конфигурации из мелкодисперсного порошка с использованием электрического тока и лазерного излучения по данным трехмерной компьютерной модели;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2018 |

|

RU2710822C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2018 |

|

RU2710821C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2020 |

|

RU2744917C1 |

| Устройство для селективного лазерного спекания изделий из порошковых полимерных материалов | 2021 |

|

RU2773558C1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| Устройство для селективного лазерного спекания изделий | 2022 |

|

RU2797802C1 |

| Устройство для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка | 2022 |

|

RU2801703C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2795149C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2805686C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

Изобретение относится к получению изделий из порошка высокотемпературных полимеров методом селективного лазерного спекания. Устройство содержит лазерно-оптический узел, отделенную от него ZnSe-стеклом внутреннюю герметичную камеру с установленными в ней пирометром и системой нагрева нанесенного слоя порошка, рабочий стол, встроенный в плиту нанесения слоев порошка и перемещающийся внутри сменного бункера изготовления, нижний переходный стол, механизм разравнивания порошка, контур охлаждения ZnSe-стекла со стороны внутренней герметичной камеры, штангу для перемещения нижнего переходного стола, контуры охлаждения водой плиты нанесения слоев порошка, штанги для перемещения нижнего переходного стола, плиты устройства поджима сменного бункера изготовления, корпуса пирометра и фланца стакана лазерно-оптического узла, на котором установлено защитное ZnSe-стекло. Устройство также содержит контуры охлаждения азотом привода механизма разравнивания порошка и оптической части пирометра, контур охлаждения воздухом электрических разъемов переходного стола и рабочего стола, контур охлаждения воздухом ZnSe-стекла со стороны лазерно-оптического узла. Обеспечивается возможность варьирования температуры в герметичной камере изготовления посредством установки дополнительных контуров охлаждения. 9 ил.

Устройство для получения изделий из порошка высокотемпературных полимеров методом селективного лазерного спекания, содержащее лазерно-оптический узел, имеющий стакан с фланцем, отделенную от него ZnSe-стеклом внутреннюю герметичную камеру с установленными в ней пирометром, имеющим корпус и оптическую часть, и системой нагрева нанесенного слоя порошка, ограниченную снизу рабочим столом с электрическими разъемами, встроенным в плиту нанесения слоев порошка, перемещающимся внутри сменного бункера изготовления, фиксирующегося с помощью устройства поджима, установленного на плите, оборудованным системой нагрева и соединяемым с нижним переходным столом, механически связанным с приводом вертикального перемещения, механизм разравнивания порошка с приводом, обеспечивающий прием порошка из бункеров подачи последнего, формирование слоя порошка на рабочем столе и сброс излишков порошка в бункеры сбора порошка, и контур охлаждения ZnSe-стекла со стороны внутренней герметичной камеры, отличающееся тем, что оно снабжено штангой для перемещения нижнего переходного стола, контурами охлаждения водой плиты нанесения слоев порошка, штанги для перемещения нижнего переходного стола, плиты устройства поджима сменного бункера изготовления, корпуса пирометра и фланца стакана лазерно-оптического узла, на котором установлено защитное ZnSe-стекло, выполненными в виде системы соединенных между собой гибких и жестких трубок, выполняющих подачу охлаждающей среды от гидросистемы к зонам расположения соответствующих устройств, контурами охлаждения азотом привода механизма разравнивания порошка и оптической части пирометра, контуром охлаждения воздухом электрических разъемов, входящих в нижний переходной стол и рабочий стол, и дополнительным контуром охлаждения воздухом ZnSe-стекла со стороны лазерно-оптического узла, выполненными в виде системы соединенных между собой гибких и жестких трубок, выполняющих подачу охлаждающей среды от пневмо-газовой системы к зонам расположения соответствующих устройств.

| УСТРОЙСТВА И СПОСОБЫ СВЯЗИ С ПОДГОТОВКОЙ ЛУЧЕФОРМИРОВАНИЯ | 2017 |

|

RU2709827C1 |

| СПОСОБ УКЛАДКИ БЕТОНА | 0 |

|

SU184284A1 |

| US 4938816 A1, 03.07.1990. | |||

Авторы

Даты

2020-01-14—Публикация

2019-01-22—Подача