Изобретение относится к области аддитивных технологий и предназначено для послойного синтеза деталей сложной пространственной конфигурации из мелкодисперсного полимерного порошка с использованием лазерного излучения по данным трехмерной компьютерной модели.

Известно устройство послойного получения изделий из порошкообразного материала компании Phenix Systems (патент США 7789037, опубл. 07.09.2010 г.).

Недостатками данного устройства является отсутствие возможности послойного синтеза деталей из полимеров, в том числе из порошков на основе полиамидов, полиэфиэфиркетонов с предварительным подогревом нанесенного слоя порошка до температуры стеклования.

Другим устройством, известным из уровня техники, является установка для изготовления деталей методом послойного синтеза (патент РФ на изобретение №2487779, опубл. 20.07.2013 г.).

Недостатками данного устройства также является отсутствие возможности послойного синтеза деталей из полимеров, в том числе и порошков на основе полиамидов, полиэфиэфиркетонов с предварительным подогревом нанесенного слоя порошка до температуры стеклования.

Другим устройством, известным из уровня техники, является устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания (патент РФ на изобретение №2710821 опубл. 14.01.2020 г.).

Недостатком данного устройства является низкая производительность процесса послойного синтеза деталей, которая составляет максимум 5 мм по высоте в час, а также возможность применения только СО2-лазера с длиной волны 10,6 мкм, что далеко не оптимально для различных видов полимерных порошков, что в конечном итоге снижает спектр возможных к применению полимерных порошков.

Наиболее близким по технической сущности к предлагаемому техническому рещению является выбранное в качестве прототипа установка для получения изделий из высокотемпературных полимеров методом послойного селективного лазерного спекания, содержащее силовую раму, установленную на ней герметичную камеру с размещенными в ней средством нанесения порошкообразного материала в виде ножа, установленного с возможностью горизонтального возвратно-поступательного перемещения, нагревательными элементами и пирометром, и прилегающие к герметичной камере сканаторы, бункер изготовления со встроенными в его стенки нагревателями, бункеры сбора и бункеры подачи порошка с дозирующими валами в каждом. На ноже размещены кварцевые галогенные нагревательные элементы. В герметичной камере размещена подвижная лазерная диодная голова с лазерной диодной матрицей внутри, состоящей из решета, охладителя и набора автономных лазерных диодов, (патент РФ на изобретение №2773558, опубл. 01.09.2022 г.).

Недостатками, в том числе технической проблемой, известной установки являются:

- Большие габариты лазерной диодной головы,

- Низкая плотность диодов лазерной диодной головы,

- Высокая стоимость лазерной диодной головы

В основу заявленного технического решения был положен технический результат -повышение точности и производительности послойного синтеза деталей за счет повышения плотности диодов лазерной диодной головы, а также расширение спектра возможных к применению полимерных порошков за счет использования различных видов лазерного излучения с длиной волны от 2 до 11 мкм.

Технический результат достигается тем, что устройство для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка, содержащее силовую раму, установленную на ней герметичную камеру с размещенными в ней подвижной лазерной диодной головой с лазерной диодной матрицей внутри, средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия ножа с размещенными на нем кварцевыми галогенными нагревательными элементами и пирометром, размещенным на верхней стенке герметичной камеры, прилегающие к герметичной камере бункер изготовления со встроенными в его боковые стенки нагревателями, бункеры сбора и бункеры подачи порошка с дозирующими валами, снабжено лазерной диодной матрицей выполненной в виде многослойного лазерно-диодного модуля, состоящего из установленных в корпусе светодиодной матрицы, матрицы лазерных диодов и оптической матрицы с прилегающим к последней водяным охладителем оптической матрицы.

Изобретение поясняется графическими изображениями.

На фиг. 1 - аксонометрический вид устройства для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка.

На фиг. 2 - ортогональный вид сверху устройства для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка.

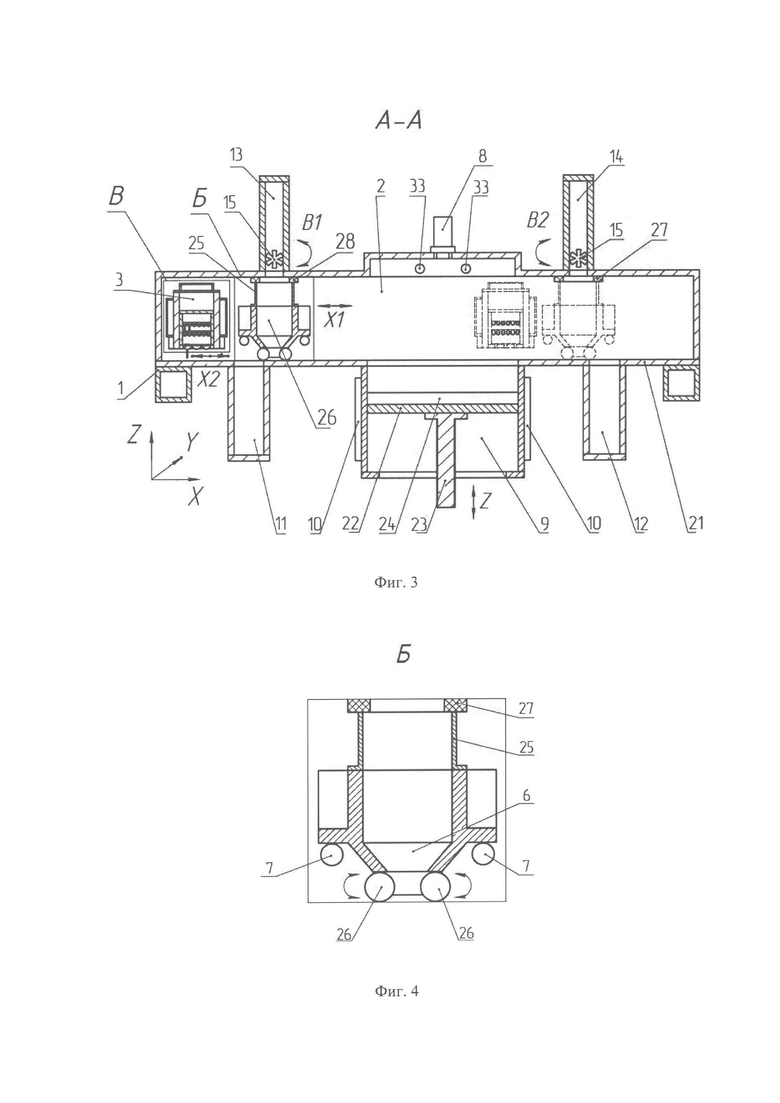

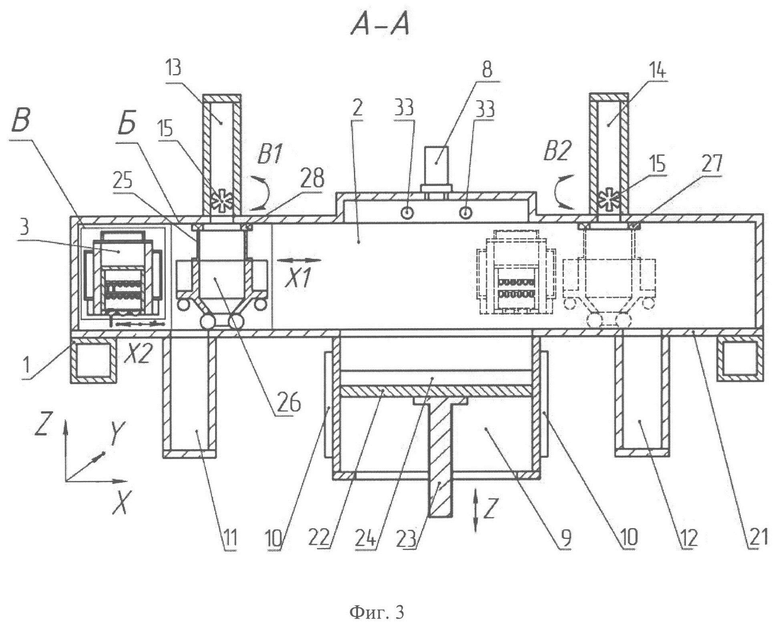

На фиг. 3 - сечение А-А с фиг. 2.

На фиг. 4 - местный вид Б с фиг. 3.

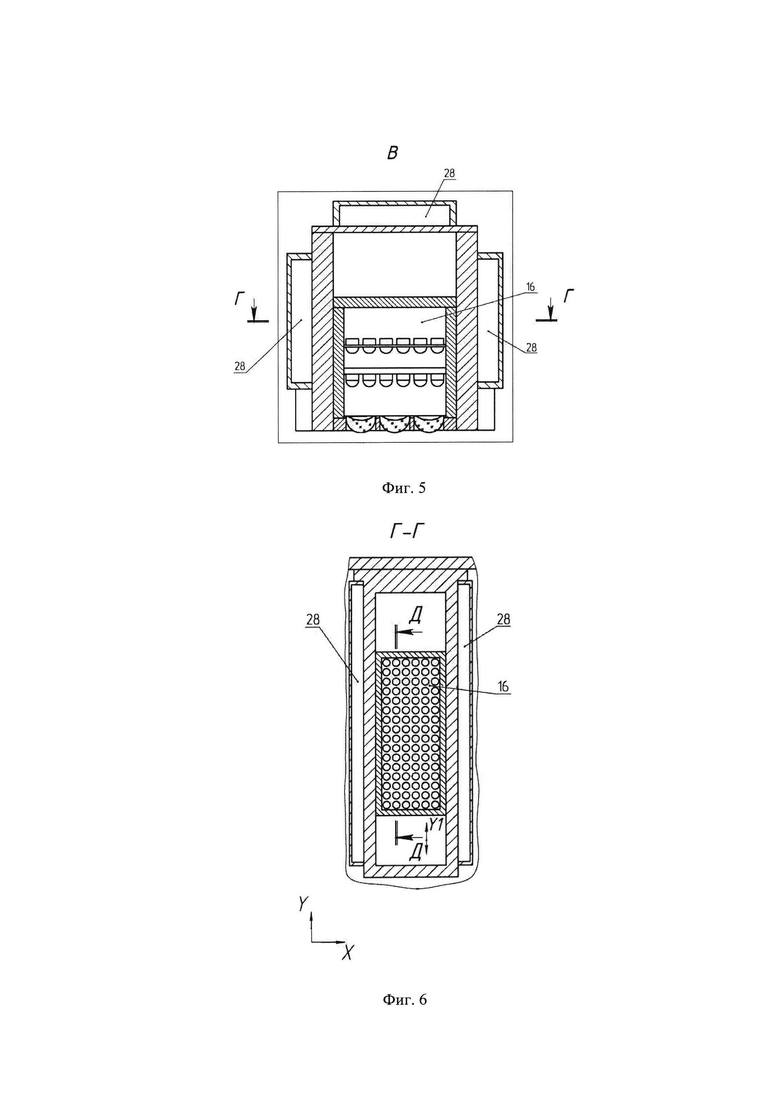

На фиг. 5 - местный вид В с фиг. 3.

На фиг. 6 - сечение Г-Г с фиг. 5.

На фиг. 7 - сечение Д-Д (повернуто на 90 градусов) с фиг. 6.

На фиг. 8 - аксонометрический вид многослойной лазерно-диодной матрицы.

Устройство для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка содержит силовую раму 1, установленную на ней герметичную камеру 2 с размещенными в ней подвижной лазерной диодной головой 3 с лазерной диодной матрицей 4 внутри, механизмом 5 нанесения слоев порошка в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия ножа 6 с размещенными на нем кварцевыми галогенными нагревательными элементами 7, а на верхней стенке герметичной камеры 2 -пирометром 8, прилегающие к герметичной камере 2 бункер 9 изготовления со встроенными в его боковые стенки нагревателями 10, бункеры 11, 12 сбора и бункеры 13, 14 подачи порошка с дозирующими валами 15. При этом лазерная диодная матрица 4 представляет собой многослойный лазерно-диодный модуль 16, состоящий из установленных в корпусе светодиодной матрицы 17, матрицы 18 лазерных диодов и оптической матрицы 19 с прилегающим к последней водяным охладителем 20 оптической матрицы 19.

Силовая рама 1 (фиг. 3) является несущим узлом для базирования всех основных элементов устройства.

Герметичная камера 2 предназначена для создания замкнутого пространства (в совокупности с остальными узлами и деталями, описанными ниже), внутри которого поддерживается стабильная высокая температура (до 400°С) и создается защитная атмосфера из газа азота или аргона. Создание стабильных горячих тепловых режимов в герметичной камере 2 необходимо для доведения полимерного порошка до температуры стеклования с целью последующего его спекания лазерными лучами, а также для защиты изготавливаемой детали от термических поводок и искажений. Создание защитной атмосферы в герметичной камере 2 необходимо для защиты изготавливаемой детали от окисления. Герметичная камера 2 герметично установлена на нижней плоскости плиты 21 нанесения слоев порошка.

К нижней плоскости плиты 21 нанесения слоев порошка герметично прилегают бункер 11 сбора и бункер 12 сбора, а также бункер 9 изготовления. Бункер 11 сбора и бункер 12 сбора предназначены для сбора излишков порошка.

Бункер 9 изготовления образует замкнутое пространство для изготавливаемой послойно детали (или нескольких деталей за один цикл) вместе с неподверженным лазерному излучению порошком. В боковые стенки бункера 9 изготовления встроены нагреватели 10. Нагреватели 10 управляются программно от общей системы управления устройством и могут нагревать пространство бункера 9 изготовления до температуры 400°С, а также поддерживать необходимые стабильные тепловые режимы. После окончания построения детали, бункер 9 изготовления медленно программно охлаждается. После охлаждения до температуры окружающей среды бункер 9 изготовления может удаляться из устройства для удобства извлечения из него изготовленной детали и очистки от неспеченного порошка.

При изготовлении детали внутри бункера 9 изготовления вертикально перемещается рабочий стол 22 (координата Z). Между наружным контуром рабочего стола 22 и внутренними стенками бункера 9 изготовления расположены герметичные прокладки (на фигурах не показаны). Рабочий стол 22 имеет возможность точного вертикального перемещения за счет поршня 23, который в свою очередь перемещается благодаря электроприводу (на фигурах не показан). Нижняя плоскость рабочего стола 22 имеет возможность сцепления-расцепления с поршнем 23. Перед изготовлением при установке чистого бункера 9 изготовления проводится сцепление рабочего стола 22 с поршнем 23, а при извлечении сменного бункера 9 предварительно происходит расцепление рабочего стола 22 с поршнем 23. Таким образом, бункер 9 извлекается из устройства вместе с рабочим столом 22.

Перед началом изготовления новой детали в устройство устанавливается чистый и пустой бункер 9 изготовления и герметично поджимается к нижней плоскости плиты 21 нанесения слоев порошка.

На верхней плоскости рабочего стола 22 установлен нагреватель 24 стола, который управляется программно от общей системы управления устройством и может обеспечить нагрев рабочего стола до температуры 400°С, а также поддерживать необходимые стабильные тепловые режимы. Это необходимо для защиты изготавливаемой детали из полимерного материала от теплового коробления.

К верхней поверхности герметичной камеры 2 герметично прилегают бункер 13 подачи порошка и бункер 14 подачи порошка. Бункер 13 подачи порошка и бункер 14 подачи порошка при помощи дозирующих валов 15, имеющих возможность вращения вокруг своей оси (координаты В1 и В2) благодаря электроприводу (на фигурах не показан) через воронку 25 осуществляют подачи порций порошка в механизм 5 нанесения слоев порошка.

Механизм 5 нанесения слоев порошка имеет возможность горизонтального перемещения (координата X1) благодаря электроприводу (на фигурах не показан). Механизм 5 нанесения слоев порошка предназначен для нанесения слоев порошка и состоит из ножа 6 (фиг. 4), уплотняющих роликов 26 и двух кварцевый галогенных нагревательных элементов 7. Кварцевый галогенный элемент 7 при пиковом нагреве может достигать температуры 2600°С и при помощи излучения по программе может нагревать нанесенный слой порошка до температуры 400°С. Уплотняющие ролики 26 предназначены для ускоренного нанесения и разравнивания слоев порошка.

Механизм 5 нанесения слоев порошка (фиг. 3) получает порции порошка от бункера 13 подачи порошка и бункера 14 подачи порошка через воронку 25 в момент, когда механизм 5 нанесения слоев порошка находится под бункером 13 подачи порошка или бункером 14 подачи порошка соответственно. Воронка 25 (фиг. 4) в момент дозирования порошка входит в герметичное соединение с силиконовым уплотнителем 27.

Контроль всех тепловых процессов, необходимых для обеспечения стабильности тепловых режимов, обеспечивается пирометром 8 (фиг. 2, фиг. 3).

После разогрева каждого слоя порошка до температуры стеклования осуществляется его лазерное выборочное спекание за счет лазерной диодной головы 3 (фиг. 3). Лазерная диодная голова 3 имеет возможность горизонтального перемещения (координата Х2) благодаря электроприводу (на фигурах не показан). Лазерная диодная голова 3 (фиг. 5, фиг. 6) представляет из себя корпусную сборочную единицу, внутри которой находится лазерно-диодный модуль 16 (фиг. 5, фиг. 6), имеющий возможность линейно перемещаться вдоль координаты Y1 благодаря электроприводу (на фигурах не показан). Защитные водяные охладители 28 установлены на внешних поверхностях корпусных деталей лазерной диодной головы 3 и предназначены для защиты лазерно-диодного модуля 16 и его электропривода от перегрева, поскольку лазерная диодная голова 3 периодически входит в рабочую зону с высокими температурами (до 400°С). Лазерно-диодный модуль 16 состоит из многослойной единой лазерно-диодной матрицы 4 (фиг. 7), установленной в корпусе. Многослойная лазерно-диодная матрица 4 (фиг. 8) состоит из: матрицы 17 светодиодов, матрицы 18 лазерных диодов и матрицы 19 оптической. К оптической матрице 19 с нижней стороны плотно прилегает водяной охладитель 20 оптической матрицы 19 (фиг. 7). Матрица 17 светодиодов (фиг. 8) представляет из себя электроплату с множеством светодиодов 29. Матрица 18 лазерных диодов представляет из себя электроплату с множеством лазерных диодов 30 с выходной оптической линзой (на фигурах не показана). Матрица 19 оптическая состоит из решета 31 с установленными в нем оптическими линзами 32. Генерация лазерного излучения в многослойной лазерно-диодной матрице 4 происходит следующим образом:

а) для конкретного слоя нанесенного порошка в соответствии с тем, в каких зонах необходимо провести спекание лазерным излучение, начинают работу светодиоды 29 и создают световой поток (каждый отдельный светодиод 29 создает свой световой поток);

б) световые потоки вызывают в соответствующих лазерных диодах 30 генерацию лазерных лучей (один световой поток генерирует строго один лазерный луч);

в) лазерные лучи от лазерных диодов 30 благодаря своим оптическим линзам направляется на оптические линзы 32 матрицы 19 оптической (на одну оптическую линзу 32 может быть направлено от одного до четырех лазерных лучей);

г) на выходе из матрицы 19 оптической формируется множество (или один, в зависимости от того сколько зон в нанесенном слое порошка необходимо обработать) лазерных лучей с необходимыми оптическими характеристиками.

В зависимости от оптических характеристик светодиодов 29, лазерных диодов 30 и оптических линз 32 возможна генерация лазерного излучения с длиной волны от 2 до 11 мкм (оптимальные длины волн для обработки полимеров) и мощностью достаточной для спекания порошка от температуры стеклования. Согласованное управление всеми светодиодами 29 и лазерными диодами 30 осуществляется программно от общей системы управления. В зависимости от управляющей программы многослойная лазерно-диодная матрица 4 может генерировать лазерные лучи с необходимыми оптическими характеристиками на выходе как из всех оптических линз 32 одновременно, так и отдельные в любой комбинации и в любом расположении. Защита многослойной лазерно-диодной матрицы 4 от перегрева осуществляется водяным охладителем 20 оптической матрицы 19 (фиг. 7).

На современном уровне развития лазерной оптики оптическая линза 32 (фиг. 8), отвечающая вышеперечисленным требованиям, будет иметь наружный габарит диаметром минимум 3 мм, а лазерный луч с необходимыми оптическими характеристиками будет иметь минимальный диаметр не менее 200 мкм. Данные ограничения приводят к тому, что спекание всех необходимых зон порошка зачастую возможно только за счет нескольких перемещений лазерной диодной головы 3 (координата Х2), а также за счет нескольких перемещений лазерно-диодной матрицы 4 (координата Y1) (фиг. 3, фиг. 6). Оптимальная стратегия спекания необходимых зон в каждом сечении с точки зрения максимальной производительности процесса изготовления детали рассчитывается на стадии обработки трехмерной модели детали. Система управления разбивает трехмерную модель на слои, перебирает алгоритмы обработки лазерным излучением необходимых зон в каждом сечении, вычисляя каким минимальным набором перемещений по координатам Х2 и Y1 можно обработать все сечение. Использование конструктивного решения с применением лазерной диодной головы 3 значительно повышает производительность процесса изготовления детали за счет формирования множества лазерных лучей с необходимыми оптическими характеристиками, а также расширяет спектр возможных к применению полимерных порошков за счет возможности применения лазерного излучения с длиной волны от 2 до 11 мкм.

Внутри под крышей герметичной камеры 2 (фиг. 3) установлены нагревательные элементы 33, которые при помощи излучения могут нагревать нанесенный слой порошка до температуры 400°С. Нагревательные элементы 33 управляются программно от общей системы управления и необходимы для надежной стабилизации всех тепловых процессов, происходящих в герметичной камере 2, поскольку резкий перепад температур по всей рабочей зоне при изготовлении детали хотя бы на 2°С приведет к появлению коробления и искажения формы детали и как следствие к браку.

Герметичная камера 2 спереди герметично закрывается дверью 34 (фиг. 1), в которой есть смотровое окно 35.

Устройство для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка работает следующим образом.

В системе автоматического проектирования (САПР) создают трехмерную компьютерную 3D-модель детали и разбивают ее на поперечные сечения, которые служат основой для послойного изготовления детали. САПР выбирает оптимальную стратегию спекания необходимых зон в каждом сечении с точки зрения максимальной производительности процесса изготовления детали, а именно минимизируя количество перемещений по координатам Х2 и Y1 за которые можно обработать все сечение, (фиг. 3, фиг. 6).

Устройство после предварительной подготовки представлено в собранном виде, а именно (фиг. 3):

- чистый и пустой бункер 9 изготовления поджат герметично снизу к плите 21 нанесения слоев порошка;

- рабочий стол 22 сцеплен с поршнем 23;

- бункер 13 подачи порошка и бункер 14 подачи порошка прижаты герметично к верхней части герметичной камеры 2;

- бункер 11 сбора излишков порошка и бункер 12 сбора порошка прижаты герметично снизу к плите 21 нанесения слоев порошка;

- лазерная диодная голова 3 находится в крайнем левом положении;

- дверь 34 герметично закрыта (фиг. 1).

Запускается работа всех элементов охлаждения: защитные водяные охладители 28 (фиг. 5, фиг. 6), водяной охладитель 20 оптической матрицы 19 (фиг. 7).

Нагреватель 24 стола (фиг. 3) и нагреватели 10 сменного бункера 9 изготовления разогреваются до температур стеклования порошка (до 400°С в зависимости от типа порошка). Достигается необходимая чистота защитного газа (азот или аргон, или др.).

Включаются нагревательные элементы 33 для стабилизации теплового режима в герметичной камере 2. Устройство выдерживается в течение двух часов для равномерного нагрева всех его элементов и выравнивания всех тепловых процессов с целью исключения их термического искажения при работе. Рабочий стол 22 жестко сцепленный с поршнем 23, опускается на толщину наносимого первого слоя порошка (обычно ~ 100 мкм). Механизм нанесения слоев порошка 5 (фиг. 3, фиг. 4) вместе с воронкой 25 перемещается в крайнее левое положение под бункер 13 подачи порошка. Воронка 25 плотно контактирует с уплотнителем 27. Бункер 13 подачи порошка дозирует с запасом необходимую порцию порошка в механизм 5 нанесения слоев порошка. Механизм 5 нанесения слоев порошка перемещается в крайнее правое положение по ходу движения нанося, разравнивая и уплотняя при помощи уплотняющих роликов 26 на нагревателе 24 стола (фиг. 3) первый слой порошка, а также сбрасывая излишки порошка в бункер 12 сбора излишков порошка. При перемещении механизма 5 нанесения слоев порошка из крайнего левого положения в крайнее правое кварцевый галогенный нагревательный элемент 7 благодаря конструкции почти сразу же после нанесения слоя порошка перемещается над ним и проводит его окончательный точный нагревает до температуры стеклования. Механизм 5 нанесения слоев порошка вместе с воронкой 25 перемещается в крайнее правое положение точно под бункер 14 подачи порошка (показано пунктиром). Воронка 25 плотно контактирует с уплотнителем 27. По аналогии с нанесением первого слоя порошка происходит нанесение второго слоя порошка.

Данный процесс нанесения предварительных слоев порошка без обработки лазерным излучением повторяется для пятидесяти слоев. Это необходимо для равномерного прогрева устройства с порошком и стабилизации тепловых режимов. Контроль всех тепловых режимов осуществляется для каждого слоя в автоматическом режиме благодаря пирометру 8 (фиг. 3). Поверх пятидесяти разогретых слоев порошка наносится пятьдесят первый слой порошка. Проводится подогрев пятьдесят первого слоя порошка до температуры стеклования. Механизм нанесения слоев порошка 5 вместе с воронкой 25 перемещается в крайнее правое положение точно под бункер 14 подачи порошка (показано пунктиром), чтобы не мешать работе лазерной диодной головы 3. При помощи перемещений лазерной диодной головы 3 (координата Х2), а также за счет нескольких перемещений лазерно-диодной матрицы 4 (координата Y1) по оптимальной стратегии проводится спекание лазерными лучами порошка в отдельных зонах нанесенного слоя в зависимости от формы изготавливаемой детали (возможное перемещение лазерной диодной головы 3 показано пунктиром). Генерация лазерного излучения в многослойной лазерно-диодной матрице 4 происходит следующим образом (фиг. 8):

а) начинают работу светодиоды 29 и создают световой поток (каждый отдельный светодиод 29 создает свой световой поток);

б) световые потоки вызывают в соответствующих лазерных диодах 30 генерацию лазерных лучей (один световой поток генерирует строго один лазерный луч);

в) лазерные лучи от лазерных диодов 30 благодаря своим оптическим линзам направляется на оптические линзы 32 оптической матрицы 19 (на одну оптическую линзу 32 может быть направлено от одного до четырех лазерных лучей);

г) на выходе из оптической матрицы 19 формируется множество (или один, в зависимости от того сколько зон в нанесенном слое порошка необходимо обработать) лазерных лучей с необходимыми оптическими характеристиками.

Далее наносится новый слой порошка и процесс повторяется до полного изготовления детали. После окончания построения всей детали она очень медленно, вместе с объемом неспеченного порошка, в который она погружена (скорость охлаждения порядка 7°С в час), остывает в устройстве при помощи программного управления всеми нагревателями (нагреватели 10, нагреватель стола 24, нагревательные элементы 33).

После полного остывания детали вместе с неспеченным порошком рабочий стол 22 расцепляется с поршнем 23. Бункер 9 изготовления удаляется из устройства и перемещается в станцию очистки, где деталь подвергается освобождению и очистке от неспеченного порошка.

При этом всю последовательность технологических процессов осуществляют в автоматическом режиме в технологически регламентированных условиях посредством специальных программно-аппаратных средств благодаря общей системе управления устройством.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - создание сложнопрофильных, высокопрочных, теплостойких, биосовместимых и др. изделий из семейства полимерных материалов методом послойного лазерного синтеза.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для послойного спекания деталей сложной пространственной конфигурации из мелкодисперсного порошка с использованием лазерного излучения по данным трехмерной компьютерной модели;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для селективного лазерного спекания изделий | 2022 |

|

RU2797802C1 |

| Устройство для селективного лазерного спекания изделий из порошковых полимерных материалов | 2021 |

|

RU2773558C1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2795149C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2020 |

|

RU2744917C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2805686C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2018 |

|

RU2710822C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2018 |

|

RU2710821C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2019 |

|

RU2710823C1 |

Изобретение относится к области аддитивных технологий, в частности к устройствам послойного синтеза деталей сложной пространственной конфигурации из мелкодисперсного полимерного порошка. Устройство для селективного лазерного спекания изделий содержит силовую раму, установленную на ней герметичную камеру с размещенными в ней подвижной лазерной диодной головой с лазерной диодной матрицей внутри, средство нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия ножа с размещенными на нем кварцевыми галогенными нагревательными элементами и пирометром, размещенным на верхней стенке герметичной камеры, прилегающие к герметичной камере бункер изготовления со встроенными в его боковые стенки нагревателями, бункеры сбора и бункеры подачи порошка с дозирующими валами. Лазерная диодная матрица выполнена в виде многослойного лазерно-диодного модуля, состоящего из установленных в корпусе светодиодной матрицы, матрицы лазерных диодов и оптической матрицы с прилегающим к последней водяным охладителем оптической матрицы. Обеспечивается высокая точность получаемых деталей и расширение спектра возможных к применению полимерных порошков. 8 ил.

Устройство для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка, содержащее силовую раму, установленную на ней герметичную камеру с размещенными в ней подвижной лазерной диодной головой с лазерной диодной матрицей внутри, средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия ножа с размещенными на нем кварцевыми галогенными нагревательными элементами и пирометром, размещенным на верхней стенке герметичной камеры, прилегающие к герметичной камере бункер изготовления со встроенными в его боковые стенки нагревателями, бункеры сбора и бункеры подачи порошка с дозирующими валами, отличающееся тем, что лазерная диодная матрица выполнена в виде многослойного лазерно-диодного модуля, состоящего из установленных в корпусе светодиодной матрицы, матрицы лазерных диодов и оптической матрицы с прилегающим к последней водяным охладителем оптической матрицы.

| Устройство для селективного лазерного спекания изделий из порошковых полимерных материалов | 2021 |

|

RU2773558C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2020 |

|

RU2744917C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2018 |

|

RU2710821C1 |

| 0 |

|

SU162502A1 | |

| УСТРОЙСТВА, СИСТЕМЫ И СПОСОБЫ ТРЕХМЕРНОЙ ПЕЧАТИ | 2014 |

|

RU2641945C2 |

| WO 2018200628 A1, 01.11.2018 | |||

| US 7789037 B2, 07.09.2010. | |||

Авторы

Даты

2023-08-15—Публикация

2022-10-27—Подача