ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления зубчатых колес и к зубчатому колесу, изготовленному с его помощью, и, в частности, к способу изготовления зубчатых колес, с помощью которого можно изготовить зубчатое колесо с высокой точностью и высоким качеством посредством простого производственного процесса и с помощью которого можно уменьшить затраты и длительность производства, а также зубчатому колесу, изготовленному с его помощью.

УРОВЕНЬ ТЕХНИКИ

В общем, зубчатые колеса изготавливают с помощью разных способов, таких как резка, электроэрозионная обработка, формование и т.п. Резка включает в себя резку червячной фрезой, резку зубчатым валиком и реечную резку, и зубофрезерный станок с ЧПУ обычно используется в процессе резки. После установки заготовки зубчатого колеса на стол зубофрезерного станка с ЧПУ заготовка зубчатого колеса и червячная фреза непрерывно вращаются до тех пор, пока не будут нарезаны все зубцы.

В случае механической обработки зубчатого колеса, применяемого, например, для коробки передач транспортного средства, процесс шевингования, заключающийся в конечной обработке формы зубцов для уменьшения шероховатости поверхности и модификации формы зубцов (формирования коронки), осуществляется после процесса создания зубцов зубчатого колеса, такого как формирование, резка червячной фрезой и пробивка, с целью уменьшения шума.

Шевингование является процессом конечной обработки, который заключается в удалении лишь небольшого количества материала с поверхности зубца зубчатого колеса. Недорогое изготовление зубчатого колеса с высокой точностью может быть реализовано с помощью шевингования, подобно изготовлению зубчатых колес с помощью шлифования. Для компенсации деформации, происходящей при термообработке, деформацию моделируют и форму зубцов модифицируют шевингованием. Шевингование обычно осуществляют в состоянии, в котором металл является мягким, перед термообработкой.

Поскольку высокая точность необходима для зубчатого колеса, применяемого для высококлассного транспортного средства или станка, которые требуют тишины или точности, высокоточное изготовление зубчатых колес осуществляют с помощью процесса шлифования после термообработки.

Поскольку в процессе шлифования не происходит удаление больших количеств материала с поверхности металла для модификации формы зубцов, процесс шлифования не может заменить процесс шевингования для зубчатого колеса, которое подвергается термообработке. Соответственно, не целесообразно применять процесс шлифования к зубчатому колесу, например, обладающему твердостью менее 40 по шкале С Роквелла. Процесс шлифования сохраняет форму зубцов, которая деформируется при термообработке, с уровнем точности, подобным точности зубчатого колеса, которое подвергли процессу шевингования перед термообработкой, или дополнительно повышает уровень точности.

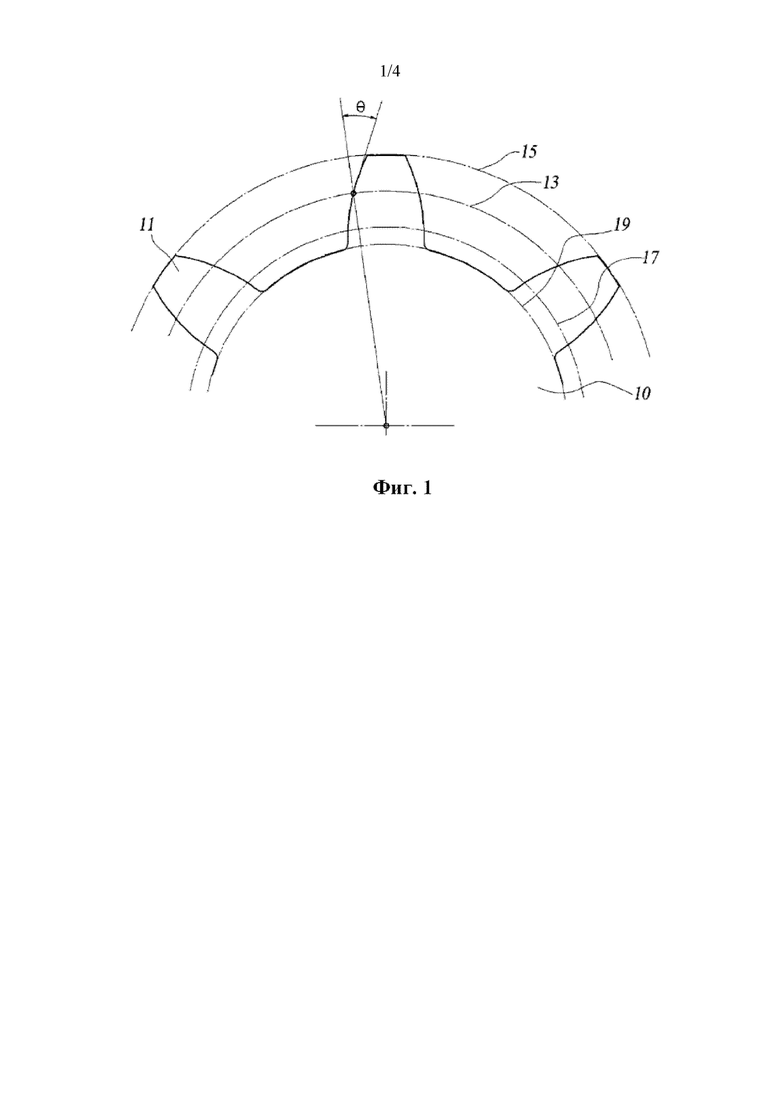

На фиг. 1 схематически изображена часть зубчатого колеса, на которой зубчатое колесо 10 содержит множество зубцов 11 вдоль своей окружности. На фиг. 1 ссылочный номер 13 обозначает начальную окружность, 15 обозначает окружность вершин зубцов, 17 обозначает окружность впадин зубцов, θ обозначает угол давления и 19 обозначает окружность ножек эвольвентной формы зубцов. Стандартный угол θ давления зубчатого колеса равен 14°, 20° и 25°. Его подробное описание будет пропущено в целях упрощения описания.

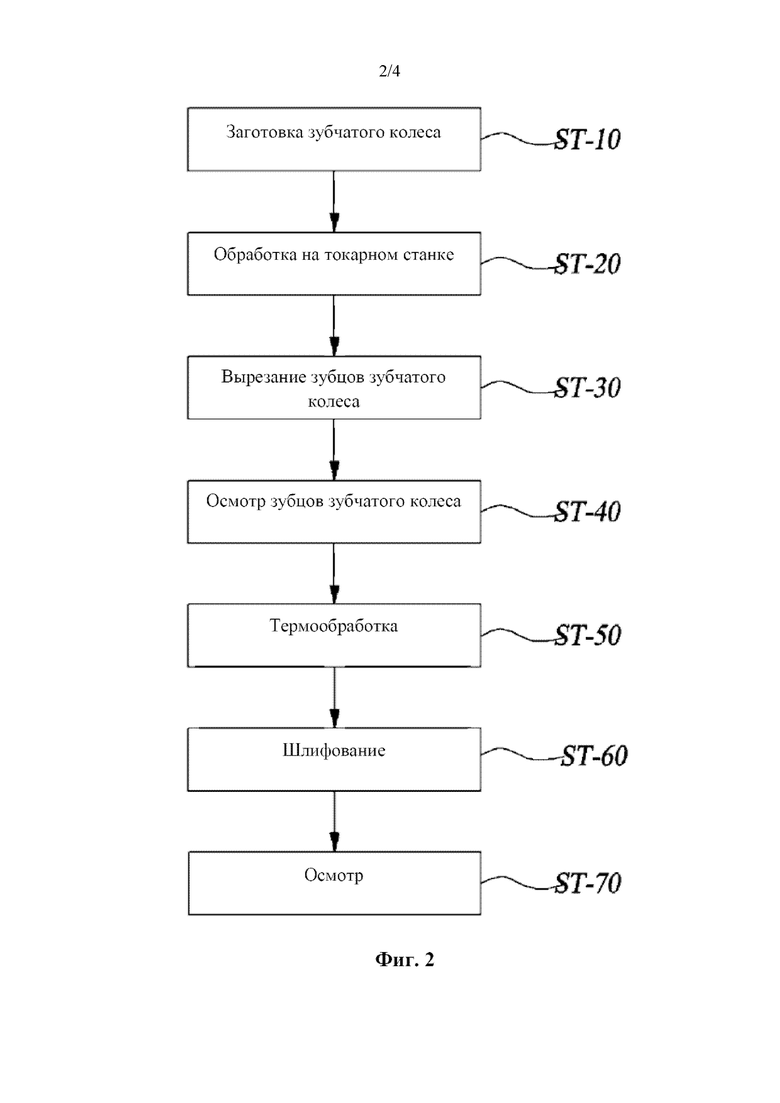

На фиг. 2 изображен процесс изготовления зубчатого колеса с помощью процесса резки согласно известному уровню техники. На этапе ST-10 материал подвергают процессу холодной или горячей объемной штамповки и процессу термообработки (отжигательной или нормализующей) для того, чтобы подготовить заготовку зубчатого колеса, имеющую твердость и структуру, подходящие для процесса резки. На этапе ST-20 заготовку зубчатого колеса подвергают обработке на токарном станке для придания ей необходимых внешнего диаметра и внутреннего диаметра.

На этапе ST-30 зубчатое колесо нарезают с приданием формы зубцов (процесс образования зубчатого колеса) с помощью процесса резки червячной фрезой или формования, и затем выполняют окончательную обработку с помощью процесса шевингования. На этапе ST-40 зубцы зубчатого колеса осматривают. После этапа ST-30 прошедшее шевингование зубчатое колесо подвергают термообработке (этап ST-50). Термически обработанное зубчатое колесо подвергают процессу шлифования (ST-60) для сохранения зубцов зубчатого колеса, деформированных во время термообработки, с уровнем точности зубчатого колеса, подвергнутого процессу шевингования перед термообработкой, или дополнительно увеличивают уровень точности выше уровня после шевингования, и затем зубчатое колесо осматривают и отгружают (этап ST-70).

В процессе термообработки зубчатое колесо будет подвергаться процессу науглероживания и процессу отпуска, в зависимости от материала или применения, так чтобы поверхностная твердость была высокой и внутренняя твердость была меньше поверхностной твердости. В качестве альтернативы зубчатое колесо подвергается процессу индукционной закалки для увеличения поверхностной твердости и уменьшения внутренней твердости по сравнению с поверхностной твердостью.

В общем, процесс термообработки осуществляют таким образом, что поверхностная твердость находится в диапазоне от 55 до 63 по шкале С Роквелла, и глубина закалки находится в диапазоне от 0,8 до 1,4 мм.

В случае изготовления зубчатого колеса с помощью процесса формования зубчатого колеса (этап ST-30) и процесса термообработки (этап ST-50) существует недостаток, заключающийся в деформировании зубцов зубчатого колеса из-за термообработки и, таким образом, в ухудшении точности. Процесс шлифования также обладает недостатком, который заключается в том, что, поскольку он выполняется во время термообработки, можно создать зубчатое колесо с высокой точностью, но производство является дорогим из-за низкой производительности и, таким образом, массовое производство является затруднительным; и поскольку с поверхности зубца удаляют небольшое количество металла, зубчатое колесо следует изымать из эксплуатации в случае сильной деформации зубчатого колеса из-за термообработки.

Процесс индукционной закалки следует применять к термически обработанному зубчатому колесу для увеличения поверхностной твердости и уменьшения внутренней твердости, но поскольку зубчатое колесо имеет зубцы, выступающие из внешнего диаметра или внутреннего диаметра, тяжело осуществлять процесс индукционной закалки, в котором твердость варьируется в зависимости от поверхности зубцов зубчатого колеса.

Также, в случае формования накаткой, очень тяжело изготовить зубчатое колесо, имеющее стандартный угол θ давления, и изготавливают зубчатое колесо, имеющее угол давления, равный 45°.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Техническая задача

Соответственно, настоящее изобретение было создано с учетом вышеупомянутых недостатков, присутствующих в известном уровне техники, и цель настоящего изобретения заключается в предоставлении способа изготовления зубчатых колес, который может уменьшить деформацию, вызванную термообработкой, поскольку температура термообработки снижена; изготовить зубчатое колесо, имеющее низкую внутреннюю твердость и высокую поверхностную твердость, не используя оборудование для индукционной закалки; уменьшить затраты и время, необходимые для изготовления зубчатого колеса; и изготавливать зубчатые колеса на основе массового производства, и в предоставлении зубчатого колеса, изготовленного этим способом.

Техническое решение

Для достижения вышеуказанной цели предоставлен способ изготовления зубчатых колес, включающий: этап подготовки заготовки зубчатого колеса; этап нарезания заготовки зубчатого колеса с формированием незавершенного зубчатого колеса, имеющего множество зубцов зубчатого колеса (этап нарезания зубцов); этап термообработки незавершенного зубчатого колеса, имеющего зубцы зубчатого колеса; и этап накатки незавершенного зубчатого колеса, подвергнутого термообработке, на котором зубцы незавершенного зубчатого колеса, которое подвергнуто этапу нарезания зубцов, формируют с утолщениями на обеих сторонах в направлении вдоль окружности (этап формообразующей накатки), и на этапе формообразующей накатки утолщения прессуются накатником так, что незавершенное зубчатое колесо становится зубчатым колесом.

Утолщение имеет максимальную толщину в части, соответствующей начальной окружности, и толщина постепенно уменьшается к окружности вершин зубцов и окружности впадин зубцов.

Зубчатое колесо представляет собой эвольвентное зубчатое колесо, при этом утолщение предусмотрено в диапазоне окружности вершин зубцов и окружности впадин зубцов, и утолщение имеет максимальную толщину в части, соответствующей начальной окружности.

Утолщение имеет максимальную толщину в части, соответствующей начальной окружности, и толщина утолщения находится в диапазоне от 100 до 200 мкм.

Зубчатое колесо прессуют на этапе формообразующей накатки так, чтобы поверхностная твердость зубца зубчатого колеса была больше внутренней твердости.

На этапе термообработки зубчатое колесо подвергают термообработке так, чтобы поверхностная твердость утолщения незавершенного зубчатого колеса, полученного после термообработки, находилась в диапазоне от 70 до 85% в сравнении с поверхностной твердостью завершенного зубчатого колеса.

На этапе формообразующей накатки к накатнику применяют ультразвуковую вибрацию.

Кроме этого, предоставлено зубчатое колесо, изготовленное с помощью способа изготовления зубчатых колес, в котором зубчатое колесо имеет градиент твердости, при котором поверхностная твердость является высокой и внутренняя твердость является низкой.

Преимущества

Благодаря способу изготовления зубчатых колес согласно настоящему изобретению и зубчатому колесу, изготовленному с помощью этого способа, уменьшается поверхностная деформация, вызванная термообработкой, поскольку понижается температура термообработки. В процессе термообработки не является необходимой такая термообработка как процесс науглероживания или процесс индукционной закалки. Зубчатое колесо, обладающее градиентом, при котором поверхностная твердость является высокой, в то время как внутренняя твердость является низкой, можно изготовить даже с помощью процесса общей закалки. Также можно изготовить зубчатое колесо, обладающее улучшенной точностью зубчатого колеса. Кроме этого, время и затраты, требующиеся для изготовления зубчатого колеса, можно уменьшить приблизительно на 30% в сравнении со способом изготовления зубчатого колеса с использованием метода резки и термообработки.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На фиг. 1 показан вид спереди, изображающий часть обычного зубчатого колеса.

На фиг. 2 показана блок-схема, изображающая способ изготовления зубчатого колеса с помощью процесса нарезания зубцов согласно известному уровню техники.

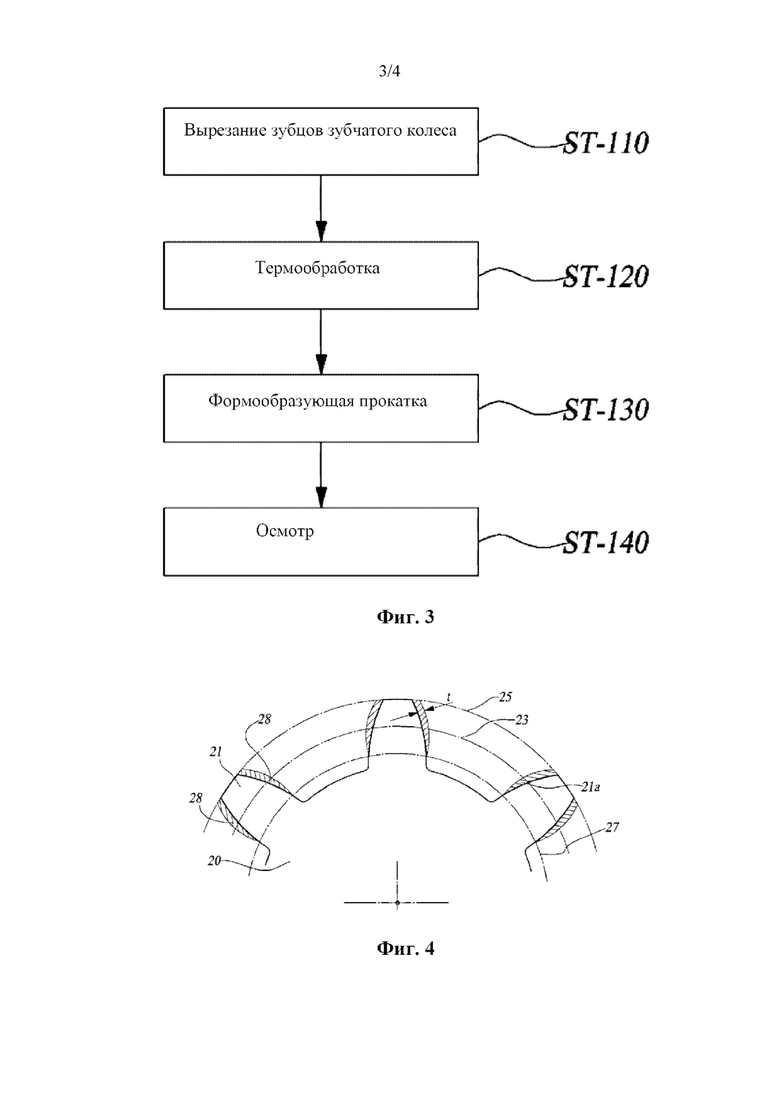

На фиг. 3 показана блок-схема, изображающая способ изготовления зубчатых колес согласно одному варианту осуществления настоящего изобретения.

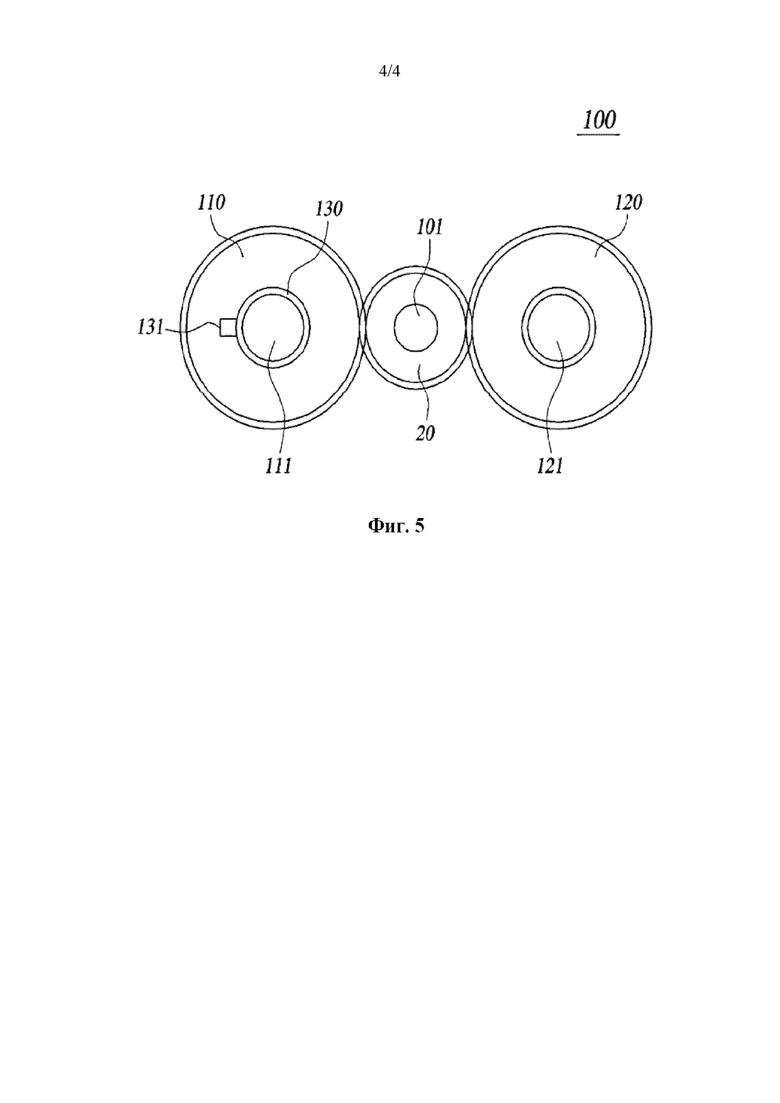

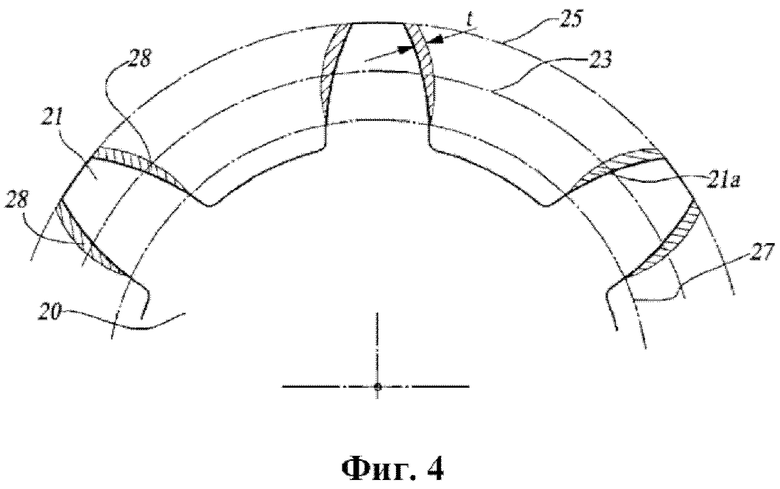

На фиг. 4 показан вид спереди, изображающий часть незавершенного зубчатого колеса, изготовленного с помощью способа изготовления зубчатых колес согласно варианту осуществления настоящего изобретения.

На фиг. 5 показано схематическое изображение процесса формообразующей накатки в способе изготовления зубчатых колес согласно варианту осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее способ изготовления зубчатых колес согласно одному варианту осуществления и зубчатое колесо, изготовленное с помощью этого способа, будут описаны подробно со ссылкой на прилагаемые графические материалы, где объяснение деталей, совпадающих с известным уровнем техники, будет пропущено в целях упрощения описания.

На фиг. 3 показана блок-схема, изображающая способ изготовления зубчатых колес согласно одному варианту осуществления настоящего изобретения. На фиг. 4 показан вид спереди, изображающий часть незавершенного зубчатого колеса, изготовленного с помощью способа изготовления зубчатых колес согласно варианту осуществления настоящего изобретения. На фиг. 5 показано схематическое изображение процесса формообразующей накатки в способе изготовления зубчатых колес согласно варианту осуществления настоящего изобретения.

Способ изготовления зубчатых колес согласно этому варианту осуществления включает этап подготовки заготовки зубчатого колеса, этап ST-110 нарезания зубцов зубчатого колеса на заготовке зубчатого колеса с изготовлением незавершенного зубчатого колеса 20, имеющего множество зубцов 21 зубчатого колеса, этап ST-120 термообработки незавершенного зубчатого колеса, имеющего зубцы зубчатого колеса, и этап формообразующей накатки незавершенного зубчатого колеса, которое подвергнуто термообработке.

Зубец 21 незавершенного зубчатого колеса 20, которое подвергается нарезанию зубцов, формируют с утолщениями 28 на обеих сторонах в направлении вдоль окружности, и на этапе формообразующей накатки ST-130 утолщения 28 прессуют накатниками так, что незавершенное зубчатое колесо 20 становится зубчатым колесом. Технология накатников на этапе ST-130 формообразующей накатки является известным уровнем техники, и поэтому в данном тексте ее дальнейшее описание будет пропущено.

Этап подготовки материала представляет собой этап подготовки материала для изготавливаемого зубчатого колеса, соответствующий этапу подготовки материала согласно известному уровню техники. На этапе подготовки материала подготавливают материал, обладающий твердостью и структурой, подходящими для процесса резки. Материал, изготовленный горячей или холодной объемной штамповкой, подвергают процессу термообработки, такой как отжигательная или нормализующая, для того, чтобы подготовить заготовку зубчатого колеса, имеющую низкую твердость и однородную структуру, подходящие для процесса резки. Процесс термообработки является известным уровнем техники, и поэтому в данном тексте его дальнейшее описание будет пропущено.

На этапе ST-110 нарезания зубцов заготовку зубчатого колеса, подготовленную на этапе подготовки материала, нарезают с образованием зубцов зубчатого колеса на ее внешней окружности или внутренней окружности. Процесс нарезания зубцов зубчатого колеса создает зубцы зубчатого колеса путем резки червячной фрезой или шевингования согласно известному уровню техники, и незавершенное зубчатое колесо 20 изготавливают путем шевингования.

Следует отметить, что незавершенное зубчатое колесо 20 является промежуточным продуктом завершенного зубчатого колеса, который подвергают этапу ST-110 нарезания зубцов зубчатого колеса для образования на зубчатом колесе множества зубцов 21 зубчатого колеса, и затем подвергают этапу ST-120 термообработки и этапу ST-130 формообразующей накатки. После этого промежуточный продукт, изготовленный после этапа ST-120 термообработки, будет описан как незавершенное зубчатое колесо.

Незавершенное зубчатое колесо 20, подвергнутое этапу ST-110 нарезания зубцов зубчатого колеса, имеет множество зубцов 21 зубчатого колеса, и зубец 21 зубчатого колеса имеет утолщение 28 на обеих сторонах, которые являются внешними поверхностями 21a завершенного зубчатого колеса, в направлении вдоль окружности. Внешняя поверхность 21a становится воображаемой внешней поверхностью завершенного зубчатого колеса.

Утолщение 28 имеет максимальную толщину в части, соответствующей начальной окружности 23, и толщина t утолщения 28 в части, соответствующей начальной окружности, находится в диапазоне от 100 до 200 мкм. Утолщение 28 предпочтительно формируют так, что толщина t постепенно уменьшается в направлении к окружности 25 вершин зубцов и окружности 27 впадин зубцов.

Когда поверхность утолщения 28 прессуют накатниками после этапа ST-120 термообработки так, что формируется зубец 21 зубчатого колеса с размером завершенной внешней поверхности 21a, утолщение имеет максимальную толщину t в части, соответствующей начальной окружности 23. Следовательно, деформация формы является наибольшей в части, соответствующей начальной окружности 23, при этом деформация формы постепенно уменьшается в направлении к окружности вершин зубцов и к окружности впадин зубцов. Соответственно, после формообразующей накатки, часть, соответствующая начальной окружности 23, имеет максимальную глубину закалки и наибольшую поверхностную твердость.

В соответствии со способом изготовления зубчатого колеса согласно этому варианту осуществления, можно изготовить зубчатое колесо так, что поверхностная твердость не является однородной, другими словами, поверхностная твердость зубца зубчатого колеса изменяется таким образом, что часть, соответствующая начальной окружности 23, имеет наибольшую поверхностную твердость, но поверхностная твердость постепенно уменьшается в направлении от начальной окружности 23. Путем регулировки толщины утолщения 28, например, можно получить поверхностную твердость части, соответствующей начальной окружности, превышающую поверхностную твердость других частей.

В случае, когда целевое зубчатое колесо является эвольвентным зубчатым колесом, утолщение 28 расположено в зоне, проходящей от окружности вершин зубцов к окружности впадин зубцов. В этом случае утолщение 28 предпочтительно имеет наибольшую толщину t в части, соответствующей начальной окружности.

На этапе ST-120 термообработки зубчатое колесо подвергают термообработке так, чтобы поверхностная твердость утолщения 28 незавершенного зубчатого колеса 20 находилась в диапазоне от 70 до 85% в сравнении с поверхностной твердостью завершенного зубчатого колеса. На этапе ST-120 термообработки незавершенное зубчатое колесо 20 подвергают процессу науглероживания или индукционной закалке для закалки лишь поверхностного слоя. В случае процесса науглероживания материал, такой как SNCM 420 или SNCM 518H, может быть подвергнут термообработке. Поскольку поверхностная твердость обычного зубчатого колеса составляет от 55 до 63 по шкале С Роквелла, зубчатое колесо подвергают термообработке на этапе термообработки согласно настоящему изобретению так, чтобы поверхностная твердость находилась в диапазоне от 38 до 54 по шкале С Роквелла. Поверхностную твердость можно уменьшить путем уменьшения температуры нагревания в процессе науглероживания.

При этом в способе изготовления зубчатых колес согласно этому варианту осуществления процесс общей закалки может быть выполнен на этапе ST-120 термообработки. Поскольку на этапе ST-130 формообразующей накатки поверхностная структура является плотной и поверхностная твердость увеличена, даже если внутренняя часть зубчатого колеса подвергается процессу общей закалки на этапе ST-120 термообработки, можно изготовить зубчатое колесо, обладающее градиентом твердости, где поверхностная твердость является высокой и внутренняя твердость является низкой, после этапа ST-130 формообразующей накатки.

Толщина t утолщения 28 и поверхностная твердость зубчатого колеса, сформированного после этапа термообработки, могут находиться в обратно пропорциональной зависимости друг от друга. Например, в случае, когда поверхностная твердость зубчатого колеса равна 60 по шкале С Роквелла, если толщина t утолщения большая, поверхностная твердость, полученная после этапа ST-120 термообработки, может быть уменьшена. Если поверхностная твердость, получаемая после этапа ST-120 термообработки, установлена высокой, толщина t утолщения 28 мажет быть малой.

Утолщение 28 имеет максимальную толщину в части, соответствующей начальной окружности 23, и толщина t утолщения у начальной окружности 23 находится в диапазоне от 100 до 200 мкм. В случае, когда зубчатое колесо подвергают термообработке на этапе ST-120 термообработки так, что поверхностная твердость утолщения 28 незавершенного зубчатого колеса, изготовленного после этапа ST-120 термообработки, находится в диапазоне от 70 до 80% по сравнению с поверхностной твердостью завершенного зубчатого колеса, утолщение 28 прессуют на этапе ST-130 формообразующей накатки, зубцу 21 зубчатого колеса придают форму и размер зубца завершенного зубчатого колеса, и поверхностная твердость находится в диапазоне от 55 до 63 по шкале С Роквелла.

Как изображено на фиг. 5, незавершенное зубчатое колесо 20 прессуют накатниками 110 и 120, имеющими зубцы зубчатого колеса, причем незавершенное зубчатое колесо располагают между вращающимися накатниками и сцепляют с накатниками, так что утолщение 28 пластично деформируется с формированием завершенного зубчатого колеса. Ссылочные номера 111 и 121 на фиг. 5 обозначают вращающиеся валы накатников 110 и 120. Ссылочный номер 101 обозначает вращающийся вал, взаимодействующий с незавершенным зубчатым колесом 20. Любой из вращающихся валов накатников 110 и 120 приводится во вращение двигателем.

На этапе ST-130 формообразующей накатки способа изготовления зубчатых колес согласно этому варианту осуществления ультразвуковую вибрацию применяют к по меньшей мере одному из накатников 110 и 120. Этап ST-130 формообразующей накатки способа изготовления зубчатых колес не является процессом создания гладкой поверхности, но является процессом прессования утолщения 28 для увеличения поверхностной твердости, а также гладкой поверхности. Следовательно, накатку незавершенного зубчатого колеса осуществляют при комнатной температуре, но его осуществляют много раз. Если ультразвуковую вибрацию применяют к по меньшей мере одному из накатников 110 и 120, формование легко осуществляют в процессе формообразующей накатки. На этапе ST-130 формообразующей накатки этого варианта осуществления поверхностная твердость меньше поверхностной твердости термически обработанного зубчатого колеса, но поверхностная твердость незавершенного зубчатого колеса 20 перед этапом ST-130 формообразующей накатки находится в диапазоне от 38 до 54 по шкале С Роквелла. Следовательно, ультразвуковую вибрацию предпочтительно применяют к накатнику, тем самым легко осуществляя контурное фрезерование. Как изображено на фиг. 5, вращающийся вал 111 накатника 110 вставлен с возможностью вращения в кольцо 130, и ультразвуковой генератор 131 прикреплен к кольцу 130, тем самым создавая ультразвуковую вибрацию, воздействующую на накатник 110. Ультразвуковой генератор 131 может быть установлен на обоих концах вращающегося вала 111 одного накатника 110 и может быть установлен на вращающийся вал 121 другого накатника 120.

Благодаря изготовлению зубчатого колеса посредством вышеупомянутых этапов, поскольку зубчатое колесо подвергается термообработке при низкой температуре и поверхностная твердость увеличивается после термообработки незначительно, поверхность почти не деформируется при термообработке и расходы на термообработку сокращаются. Можно отрегулировать градиент поверхностной твердости завершенного зубчатого колеса, улучшается поверхностная структура, и завершенное зубчатое колесо имеет высокую чистоту поверхности. Поскольку поверхностная твердость изменяется в зависимости от толщины утолщения 28, утолщение 28 формируют таким образом, чтобы его толщина изменялась вдоль поверхности зубца 21 зубчатого колеса, тем самым образуя желаемую поверхностную твердость.

Хотя настоящее изобретение было описано со ссылкой на конкретные иллюстративные варианты осуществления, его нельзя ограничивать этими вариантами осуществления, а лишь приложенной формулой изобретения. Следует понимать, что специалисты в данной области могут изменять или модифицировать варианты осуществления, не отступая от объема и идеи настоящего изобретения.

Промышленная применимость

Благодаря способу изготовления зубчатых колес согласно настоящему изобретению и зубчатому колесу, изготовленному с помощью этого способа, уменьшается поверхностная деформация, вызванная термообработкой, поскольку понижается температура термообработки. В процессе термообработки не является необходимой такая термообработка как процесс науглероживания или процесс индукционной закалки. Зубчатое колесо, обладающее градиентом, при котором поверхностная твердость является высокой, в то время как внутренняя твердость является низкой, можно изготовить даже с помощью процесса общей закалки. Также можно изготовить зубчатое колесо, обладающее улучшенной точностью зубчатого колеса.

Кроме этого, время и затраты, требующиеся для изготовления зубчатого колеса, можно уменьшить приблизительно на 30% в сравнении со способом изготовления зубчатого колеса с использованием метода резки и термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2019354C1 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347640C1 |

| Способ изготовления зубчатых колес с термохимическим упрочнением поверхности | 1989 |

|

SU1801698A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

| Способ восстановления изношенного профиля зубчатого колеса | 1977 |

|

SU722642A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

Способ включает этап подготовки заготовки зубчатого колеса, этап нарезания заготовки зубчатого колеса с формированием незавершенного зубчатого колеса, имеющего множество зубцов, этап термической обработки незавершенного зубчатого колеса и этап накатки незавершенного зубчатого колеса, подвергнутого термообработке, на котором зубцы незавершенного зубчатого колеса формируют с выступами на обеих сторонах в направлении вдоль окружности. При этом выступы прессуют накатником так, что незавершенное зубчатое колесо становится зубчатым колесом. Достигается повышение производительности изготовления зубчатых колес. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Способ изготовления зубчатых колес, включающий:

этап подготовки заготовки зубчатого колеса,

этап нарезания заготовки зубчатого колеса с формированием незавершенного зубчатого колеса (20), имеющего множество зубцов (21),

этап термообработки незавершенного зубчатого колеса, имеющего зубцы, и

этап формообразующей накатки незавершенного зубчатого колеса, которое подвергнуто термообработке,

при этом зубцы (21) незавершенного зубчатого колеса (20), которое подвергнуто этапу нарезания зубцов, формируют с утолщениями (28) на обеих сторонах в направлении вдоль окружности и на этапе формообразующей накатки утолщения (28) прессуют накатниками так, что незавершенное зубчатое колесо становится зубчатым колесом.

2. Способ по п. 1, отличающийся тем, что утолщение (28) имеет максимальную толщину в части, соответствующей начальной окружности, и толщина постепенно уменьшается к окружности вершин зубцов и окружности впадин зубцов.

3. Способ по п. 1, отличающийся тем, что зубчатое колесо представляет собой эвольвентное зубчатое колесо, при этом утолщение (28) предоставлено в диапазоне окружности вершин зубцов и окружности впадин зубцов и имеет максимальную толщину в части, соответствующей начальной окружности.

4. Способ по п. 1, отличающийся тем, что утолщение (28) имеет максимальную толщину (t) в части, соответствующей начальной окружности, в диапазоне от 100 до 200 мкм.

5. Способ по п. 1, отличающийся тем, что обеспечивают поверхностную твердость зубца (21) зубчатого колеса выше внутренней твердости путем прессования на этапе формообразующей накатки.

6. Способ по п. 1, отличающийся тем, что на этапе термообработки поверхностная твердость утолщения (28) незавершенного зубчатого колеса, полученного после термообработки, находится в диапазоне от 70 до 85% в сравнении с поверхностной твердостью завершенного зубчатого колеса.

7. Способ по п. 1, отличающийся тем, что на этапе формообразующей накатки к накатнику прикладывают ультразвуковую вибрацию.

8. Зубчатое колесо, изготовленное способом по п. 5, при этом зубчатое колесо имеет градиент твердости, при котором поверхностная твердость выше внутренней твердости.

| JP 2012096251 A, 24.05.2012 | |||

| Способ чистовой обработки цилиндри-чЕСКиХ зубчАТыХ КОлЕС | 1979 |

|

SU831439A1 |

| Способ моделирования язвы желудка | 1989 |

|

SU1691873A1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2012 |

|

RU2503524C1 |

| "Производство зубчатых колес", Справочник, под ред | |||

| Тайца Б.А., 3-е изд., М., "Машиностроение", 1990, с.115-119. | |||

Авторы

Даты

2020-01-14—Публикация

2016-12-28—Подача