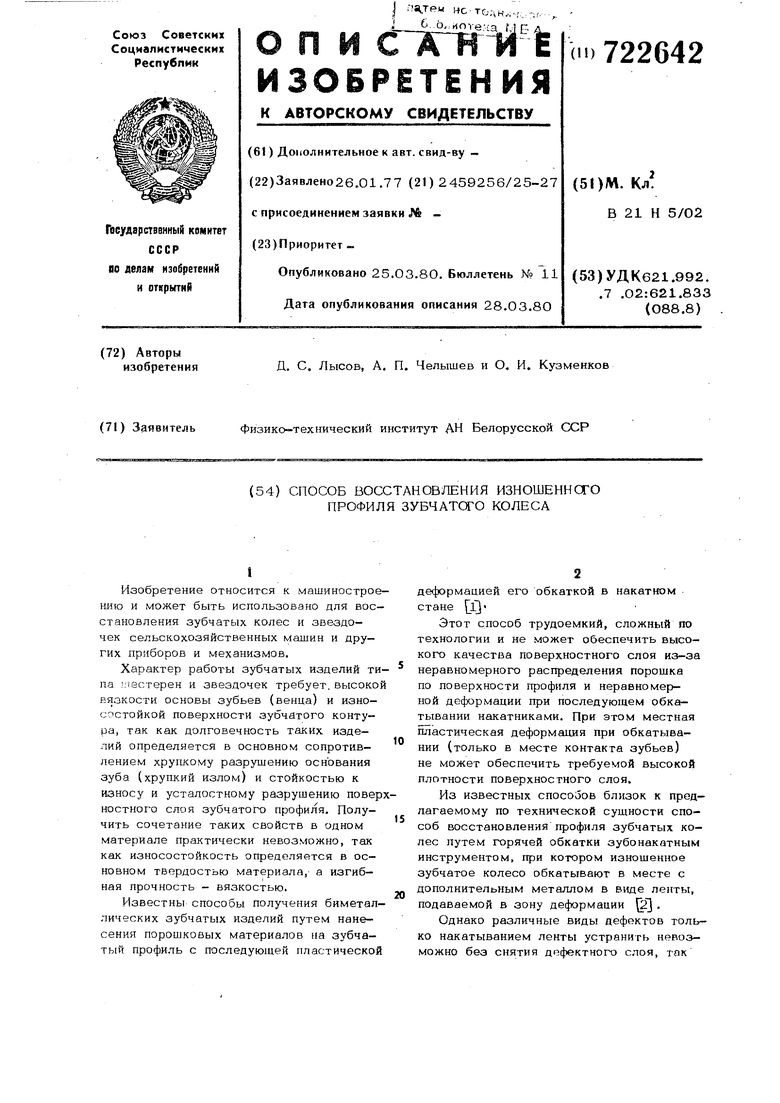

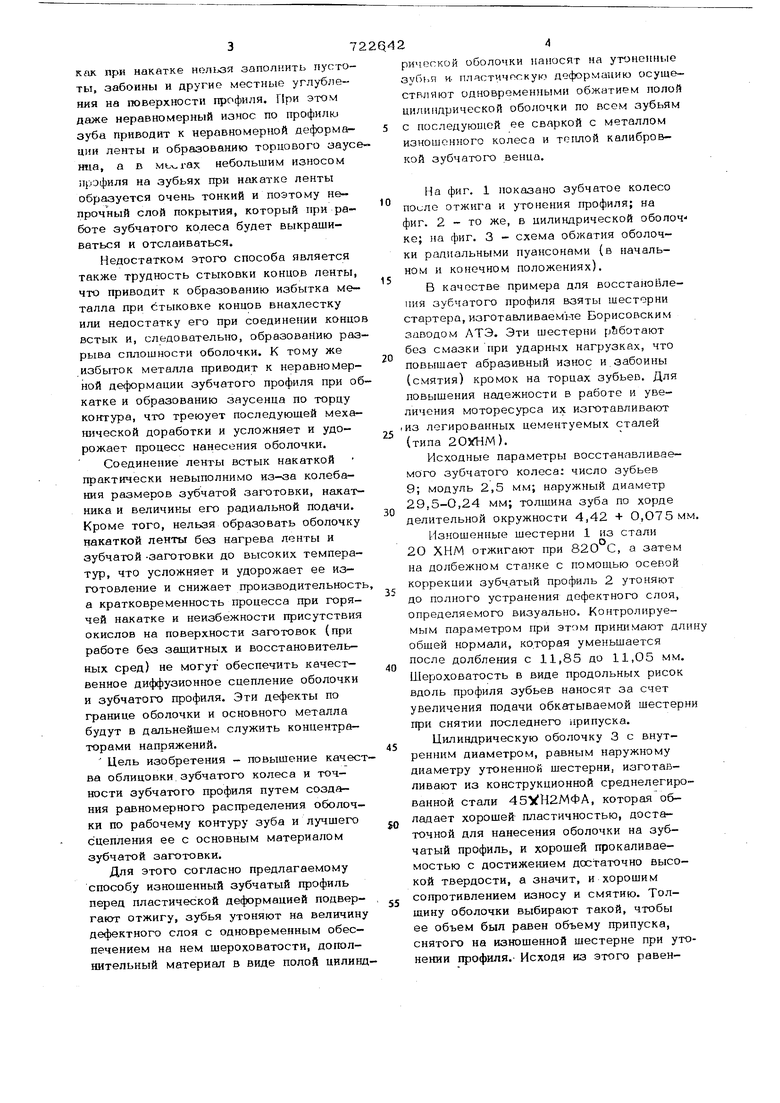

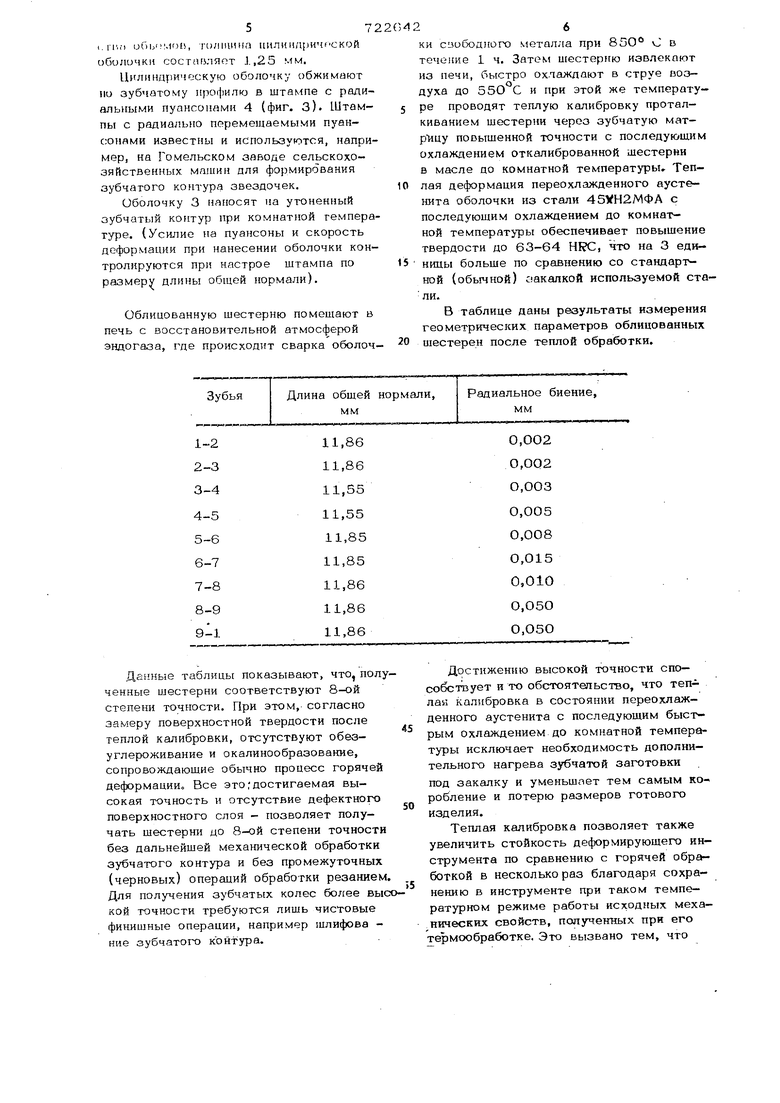

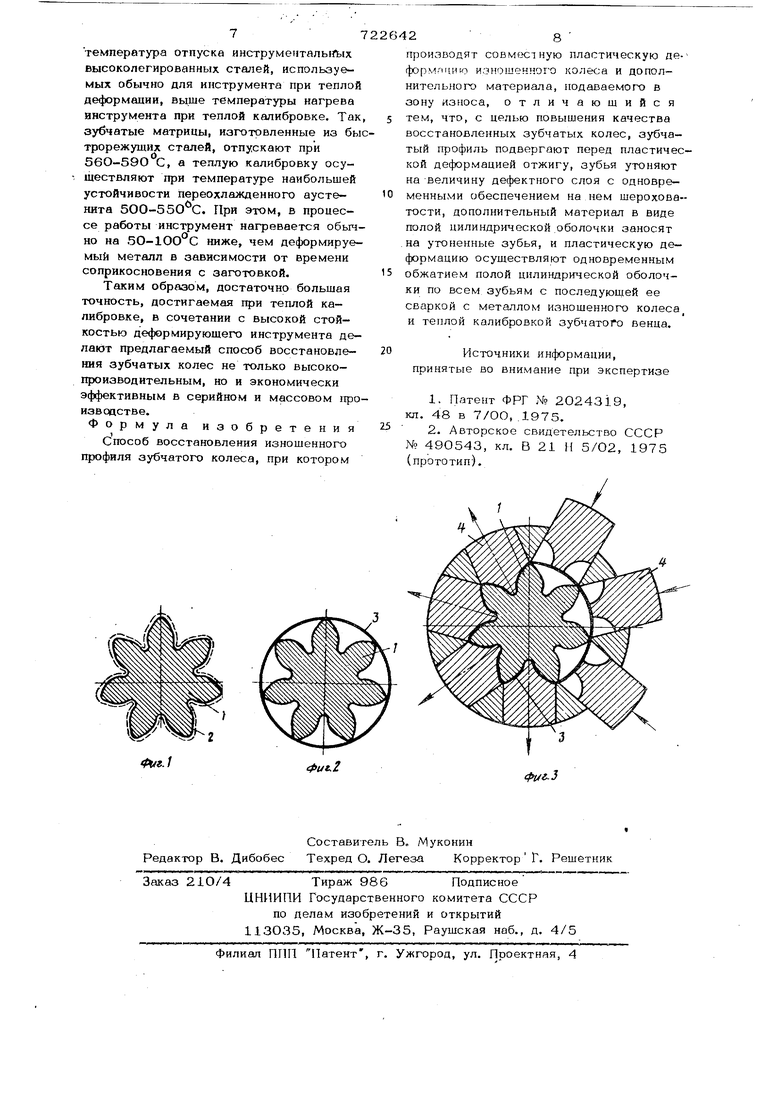

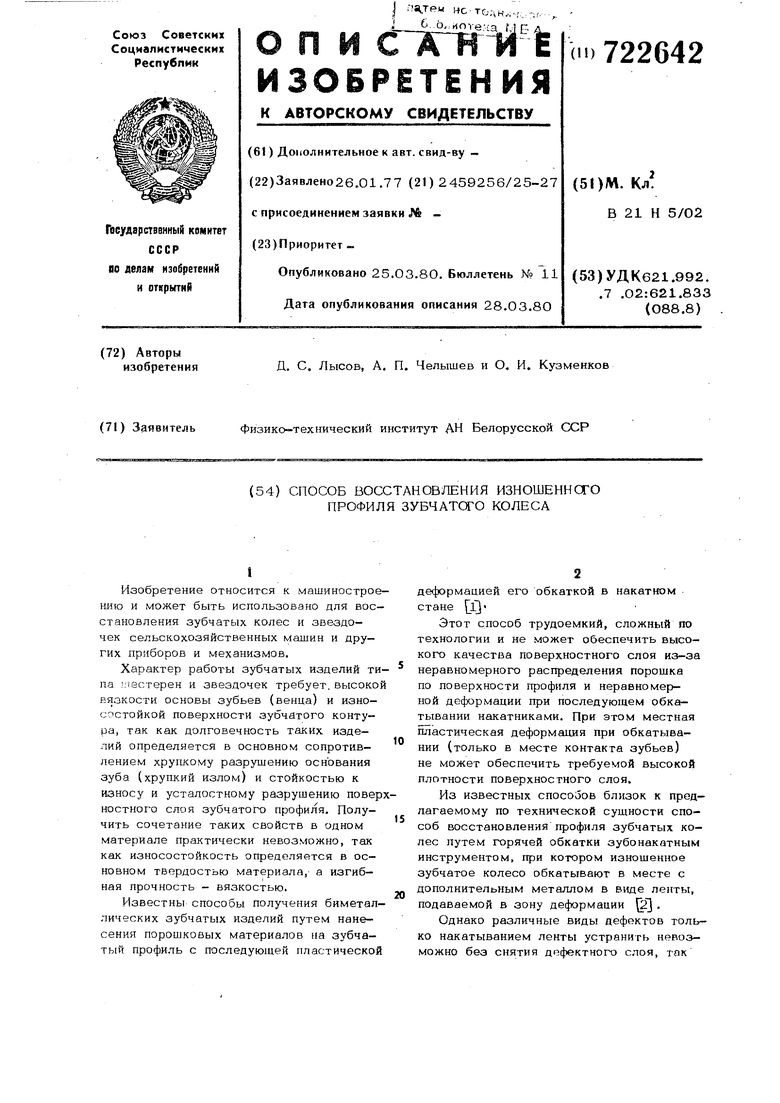

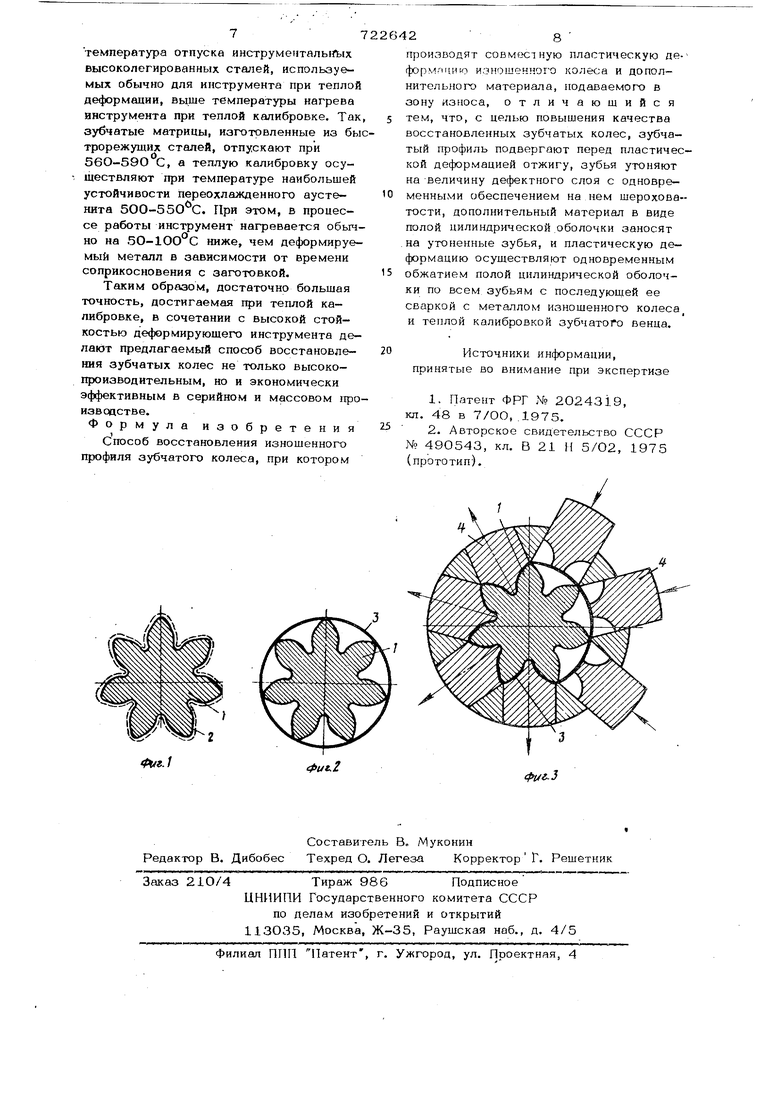

Изобретение относится к машиностро нию и может быть использовано для вос становления зубчатых колес и звездочек сельскохозяйственных машин и других приборов и механизмов. Характер работы зубчатых изделий т па ;; 8стерен и звездочек требует, высоко вязкости основы зубьев (венца) и износостойкой поверхности зубчатого контура, так как долговечность таких изделий определяется в основном сопротивлением хрупкому разрушению основания зуба (хрупкий излом) и стойкостью к износу и усталостному разрушению пове ностного слоя зубчатого профиля. Получить сочетание таких свойств в одном материале практически невозможно, так как износостойкость определяется в основном твердостью материала,- а изгиб- ная прочность - вязкостью. Известны способы получения биметал лических зубчатых изделий путем нанесения порошковых материалов па зубчатый профиль с последующей пластическо деформацией его обкаткой в накатном стане jQЭтот способ трудоемкий, сложный по технологии и не может обеспечить высокого качества поверхностного слоя из-за неравномерного распределения порошка по поверхности профиля и неравномерной деформации при последующем обкатывании накатниками. При этом местная пластическая деформация при обкатывании (только в месте контакта зубьев) не может обеспечить требуемой высокой плотности поверхностного слоя. Из известных способов близок к предлагаемому по технической сущности способ восстановления профиля зубчатых колес путем горячей обкатки зубонакатным инструментом, при котором изношенное зубчатое колесо обкатывают в месте с дополнительным металлом в виде ленты, подаваемой в зону деформации , Однако различные виды дефектов только накатыванием ленты устранить невозможно без снятия дефектного слоя, ток как при накатке заполнить пусто ты, забоины и другие местные углубления на поверхности профиля. При этом даже неравномерный износ по профилю зуба приводит к неравномерной деформации ленты и образованию торцового заус нца, а в небольшим износом п(;)Эфиля на зубьях при накатке ленты обрадуется очень тонкий и поэтому непрочный слой покрытия, который при работе зубчатого колеса будет выкрашиваться и отслаиваться. Недостатком этого способа является также трудность стыковки концов ленты что приводит к образованию избытка ме талла при бтыковке концов внахлестку или недостатку его при соединении конц встык и, следовательно, образованию ра рыва сплошности оболочки. К тому же избыток металла приводит к неравномер ной деформации зубчатого профиля при о катке и образова1гаю заусенца по торцу контура, что треюует последующей меха нической доработки и усложняет и удорожает процесс нанесения оболочки. Соединение ленть встык накаткой практически невыполнимо из-за колебания размеров зубчатой загх)товки, накат ника и величины его радиальной подачи. Кроме того, нельзя образовать оболочку накаткой ленты без нагрева ленты и зубчатой -заготовки до высоких температур, что усложняет и удорожает ее изготовление и снижает производительност а кратковременность процесса при горячей накатке и неизбежности присутствия окислов на поверхности заготовок (при работе без защитных и восстановительных сред) не могут обеспечить качественное диффузионное сцепление оболочки и зубчатого профиля. Эти дефекты по границе оболочки и основного металла будут в дальнейшем служить концентраторами напряжений. Цель изобретения - повышение качест ва облицовки зубчатого колеса и точности зубчатогх профиля путем создания равномерного распределения оболочки по рабочему контуру зуба и лучшего сцепления ее с основным материалом зубчатой заготовки. Для этого согласно предлагаемому способу изношенный зубчатый профиль перед пластической деформацией подвергают отжигу, зубья утоняют на величину дефектного слоя с одновременным обеспечением на нем шероховатости, дополнительный материал в виде полой цилинд рической оболочки наносят на утоненньле зубья и. пластичоскую деформацию осуществляют одновремен)1ыми обжатием полой цилиндрической оболочки по всем зубьям с последующей ее сваркой с металлом изношенного колеса и тс-гшой калибровкой зубчатого венца. На фиг. 1 показано зубчатое колесо поиле отжига и утонения профиля; на фиг. 2 - то же, в цилиндрической оболочке; на фиг. 3 - схема обжатия оболочки радиальными пуансонами {в начальном и конечном положениях). В качестве примера для восстаиойле11ИЯ зубчатого профиля взяты шестерни стартера, изготавливаемые Борисовским заводом АТЭ. Эти шестерни работают без смазки При ударных нагрузках, что повышает абразивный износ и забоины (смятия) кромок на торцах зубьев. Для повышения надежности в работе и увеличения моторесурса их изготавливают из легированных цементуемых сталей (типа 20ХНМ). Исходные параметры восстанавливаемого зубчатого колеса: число зубьев 9; модуль 2,5 мм; наружный диаметр 29,5-0,24 мм; толшина зуба по хорде делительной окружности 4,42 + 0,О75мм. Изношенные шестерни 1 из стали 20 ХНМ отжигают при 820 С, а затем на долбежном с помощью осевой коррекции зубчатый профиль 2 утоняют до полного устранения дефектного слоя, определяемого визуально. Контролируемым параметром при этом принимают длину обшей нормали, которая уменьшается после долбления с 11,85 до 11,05 мм. Шероховатость в виде продольнь х рисок вдоль профиля зубьев наносят за счет увеличения подачи обкатываемой шестерни при снятии последнего припуска. Цилиндрическую оболочку 3 с внутренним диаметром, равным наружному диаметру утоненной шестерни, изготавливают из конструкционной среднелегированной стали 45УН2МФА, которая обладает хорошей пластичностью, достаточной для нанесения оболочки на зубчатый профиль, и хорошей прокаливаемостью с достижением достаточно высокой твердости, а значит, и хорошим сопротивлением износу и смятию. Толщину оболочки выбирают такой, чтобы ее объем был равен объему припуска, снятого на изношенной шестерне при утонении профиля. Исходя из этого равен57

i.ir.n оГ).1)В, 1Ч)Л1ииип цилиндрической оболочки cocTHFj;iqoT J. ,25 мм.

Цилиндрическую оболочку обжимают по зубчатому профилю в штампе с радиальными пуансонами 4 (фиг. З). Штампы с радиально перемещаемыми пуансонами известны и используются, например, на Гомельском заводе сельскохозяйственных машин для формирования зубчатого контура звездочек.

Оболочку 3 наносят на утоненный зубчатый контур при комнатной температуре. (Усилие на пуансоны и скорость деформации при нанесении оболочки контролируются при настрое штампа по размеру длины общей нормали).

Облицованную щестерню помещают в печь с восстановительной атмосферюй эндогаза, где происходит сварка оболоч-

ки сцободиого металла при 850° J в течение 1 ч. Затем шестерню извлекают из печи, быстро охлаждают в струе воздуха до 550 С и при Этой же температуре проводят теплую калибровку проталкиванием шбютерии через зубчатую матрицу повышенной точности с последующем охлаждением откалиброванной шестерни в масле до комнатной температуры Теплая деформация переохлажденного аусте- нита оболочки из стали 45УН2МФА с последующим охлаждением до комнатной температуры обеспечивает повышение твердости до 63-64 HRC, что на 3 единицы больше по сравнению со стандартной (обычной) аакалкой используемой стали.

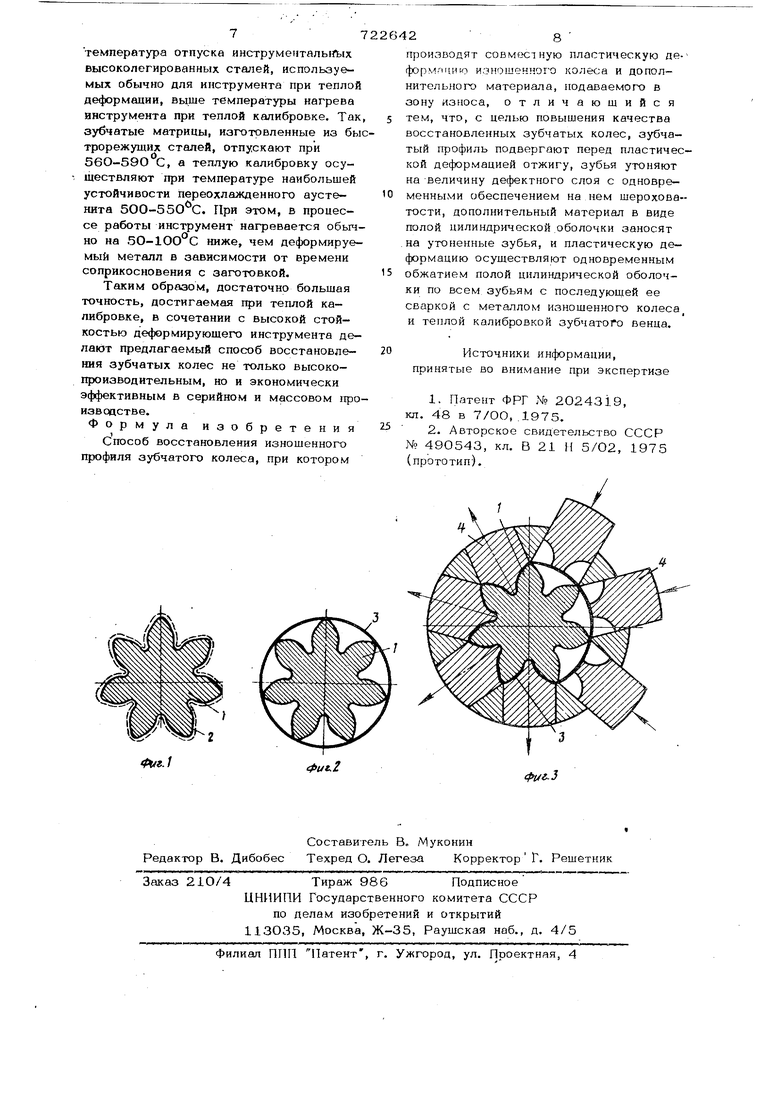

В таблице даны результаты измерения геометрических параметров облицованных шестерен после теплой обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления зубчатых колес | 1987 |

|

SU1459886A1 |

| Устройство для подачи заготовок | 1979 |

|

SU846201A1 |

| Способ восстановления профиля зубьев зубчатых колес | 1976 |

|

SU582878A1 |

| Способ восстановления зубчатых колес | 1989 |

|

SU1669681A2 |

| Способ восстановления электрода-инструмента | 1990 |

|

SU1754391A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428293C2 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Устройство для накатки зубчатых колес | 1981 |

|

SU969397A1 |

| Штамп для восстановления цилиндрических зубчатых колес | 1982 |

|

SU1006149A1 |

| Способ восстановления шестерен | 1988 |

|

SU1648711A1 |

Даннь(е таблицьс показывают, что, пол ченные шестерни соответствуют 8-ой степени точности. При этом, согласно замеру поверхностной твердости после теплой калибровки, отсутствуют обезуглероживание и окалинообразование, сопровождающие обычно процесс горячей деформации. Все это;достигаемая высокая точность и отсутствие дефектного поверхностного слоя - позволяет получать шестерни до 8-ой степени точности без дальнейшей механической обработки зубчатого контура и без промежуточных (черновых) операций обработки резанием Для получения зубчатых колес более вы кой точности требуются лишь чистовые финишные операции, например шлифова ние зубчатого контура. Достижению высокой точности способствует и то обстоятельство, что теп- лай калибровка в состоянии переохлажденного аустенита с последующим быстрым охлаждением до комнатной температуры исключает необходимость дополнительного нагрева зубчатой заготовки под закалку и уменьшает тем самым коробление и потерю размеров готового изделия. Теплая калибровка позволяет также увеличить стойкость деформирующего инструмента по сравнению с горячей обработкой в несколько раз благодаря сохранению в инструменте при таком температурном режиме работы исходных механических свойств, полученных при его термообработке. Это вызвано тем, что

Авторы

Даты

1980-03-25—Публикация

1977-01-26—Подача