Изобретение относится к технологии машиностроения, в частности к способам и устройствам для отделочно-упрочняющей обработки заготовок зубчатых колес из сталей и сплавов поверхностным пластическим деформированием в холодном состоянии инструментом накатником.

Известен способ и устройство для поверхностного пластического деформирования, упрочнения и калибрования зубчатых колес, содержащее три накатника, выполненные в виде закаленных эталонных зубчатых колес, расположенных под углом 120° один к другому и охватывающих заготовку обрабатываемого зубчатого колеса, при этом одно эталонное зубчатое колесо имеет индивидуальный привод вращения и является ведущим для принудительного вращения заготовки и других эталонных колес при обкатывании, другое эталонное колесо снабжено устройством статического прижатия к заготовке обрабатываемого зубчатого колеса, причем дополнительно к одному эталонному колесу прикладывают Рим импульсную нагрузку от гидравлического генератора импульсов, при этом наружная рабочая поверхность зубьев одного эталонного колеса выполнена из стальной проволоки круглого сечения, отрезки которой установлены вдоль зуба и закреплены на торцах зубьев эталонного колеса, причем торцы зубьев выполнены в виде планок и спрофилированы по форме зуба, а наружная рабочая поверхность зубьев другого эталонного колеса выполнена из стальной проволоки круглого сечения, которая изогнута и спрофилирована по форме зубьев, набрана в пакет, который закреплен на ступице, таким образом, что прутки проволоки расположены поперек направления зуба [1, 2].

Недостатки известного способа и устройства заключаются в большой трудоемкости процесса поверхностного пластического деформирования, упрочнения и калибрования зубчатых колес, который требует специального дорогостоящего оборудования, а также низкой производительности, которая связана с невысокой скоростью вращения инструмента, кроме того, длинная кинематическая цепь используемого специального оборудования снижает КПД и удорожает обработку.

Задачей изобретения является расширение технологических возможностей способа поверхностного пластического деформирования - обкатыванием, повышение КПД привода и его компактности путем совмещения инструмента с приводом, снижение расходов на оборудование, технологическую подготовку производства и себестоимости, а также повышение качества обрабатываемой поверхности и производительности обработки.

Поставленная задача решается предлагаемым способом обработки зубчатых колес поверхностным пластическим деформированием, который включает сообщение принудительного возвратно-вращательного движения накатнику от индивидуального привода и возвратно-поступательного движения в конце каждого реверсивного движения заготовке и ее прижатие с усилием к накатнику, при этом используют накатник, содержащий закаленное эталонное зубчатое колесо, на наружной рабочей поверхности зубьев которого расположены прутки стальной проволоки круглого сечения, и торцовый асинхронный двигатель со статором с витым магнитопроводом, в пазах которого расположена первичная обмотка, и подвижной вращающейся частью - ротором с витым магнитопроводом, в пазах которого расположена короткозамкнутая вторичная обмотка, при этом эталонное зубчатое колесо имеет зубчатый венец, который закреплен на ступице, являющейся упомянутым ротором торцового асинхронного двигателя, одни зубья зубчатого венца выполнены с торцами в виде спрофилированных по форме зуба планок, и прутки проволоки на них установлены вдоль зуба и закреплены на упомянутых планках, а на других зубьях зубчатого венца прутки проволоки, выполненные изогнутыми, спрофилированными по форме зуба и набранными в пакет, закреплены на зубчатом венце с расположением прутков проволоки поперек направления зуба, причем зубья с прутками проволоки, расположенными вдоль зуба, чередуются с зубьями с прутками проволоки, расположенными поперек направления зуба.

Особенности работы предлагаемым способом поясняются чертежами.

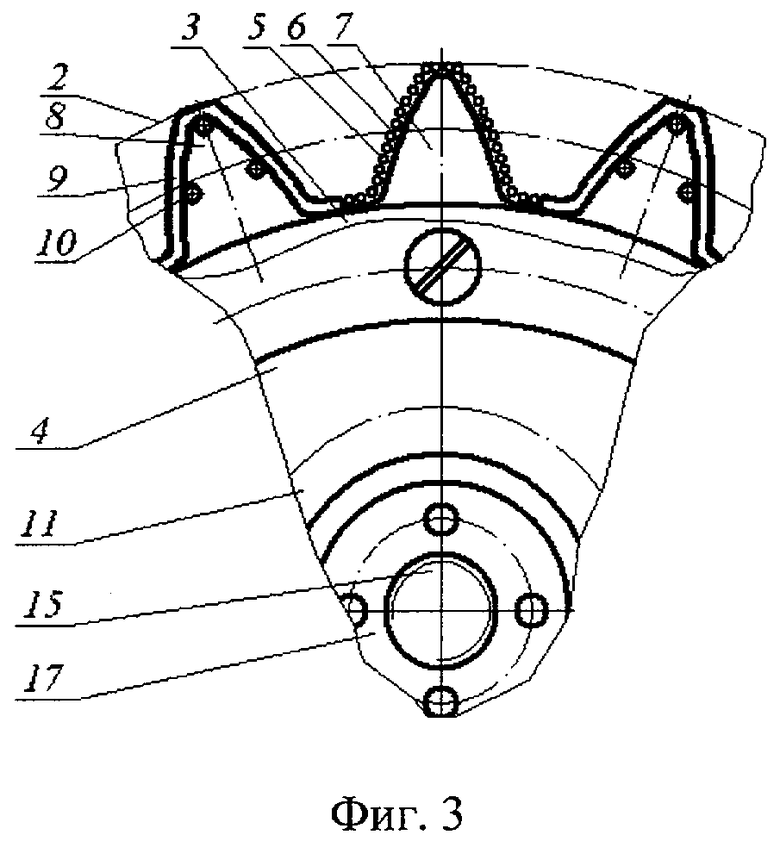

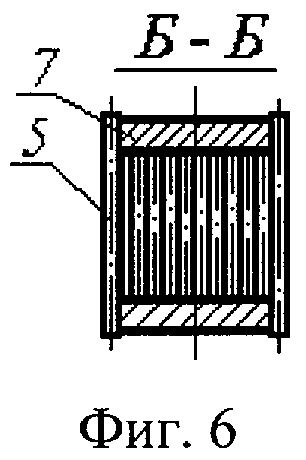

На фиг.1 представлена конструкция накатника, с помощью которого реализуется предлагаемый способ, вид сбоку, продольный разрез; на фиг.2 - вид с торца по А на фиг.1; на фиг.3 - часть зубчатого венца накатника, вид с торца, где показаны зубья с прутками, расположенными вдоль зуба, чередующиеся с зубьями с прутками, расположенными поперек направления зуба; на фиг.4 - схема обкатывая предлагаемым способом со статическим нагружением рабочей зубчатой поверхности заготовки зубчатого колеса, где показан зуб накатника, изготовленный из прутков проволоки, расположенных поперек зуба; на фиг.5 - зуб накатника из прутков проволоки, расположенных вдоль зуба; на фиг.6 - сечение Б-Б на фиг.5; на фиг.7 - сечение В-В на фиг.5; на фиг.8 - вид Г на фиг.5; на фиг.9 - зуб накатника из прутков проволоки, расположенных поперек направления зуба; на фиг.10 - вид Д на фиг.9; на фиг.11 - сечение Е-Е на фиг.9; на фиг.12 - сечение Ж-Ж на фиг.9.

Предлагаемый способ реализуется накатником, служащим для поверхностного пластического деформирования, упрочнения и калибрования рабочей поверхности зубчатых колес 1 с использованием постоянной статической нагрузки на обкатывающий инструмент - накатник 2 в виде закаленного эталонного зубчатого колеса. Способ включает сообщение принудительного возвратно-вращательного движения VИ накатнику от индивидуального привода и возвратно-поступательного движения SПОП в конце каждого реверсивного движения к заготовке с усилием прижатия.

Накатник 2, с помощью которого реализуется предлагаемый способ, состоит из зубчатого венца 3, закрепленного винтами на ступице 4. Наружная рабочая поверхность зубьев зубчатого венца накатника выполнена из прутков 5 стальной проволоки круглого сечения. По расположению прутков стальной проволоки зубья зубчатого венца накатника не однородны. На одних зубьях 6 прутки проволоки установлены вдоль зуба и закреплены на торцах зубьев, выполненных в виде планок 7, спрофилированных по форме зуба с учетом диаметра прутков проволоки (см. фиг.5-8).

Другие зубья 8 выполнены из прутков 9 стальной проволоки круглого сечения, которые изогнуты и спрофилированы по форме зуба, набраны в пакет, который закреплен на зубчатом венце накатника, таким образом, что прутки проволоки расположены поперек направления зуба (фиг.9-12). Поперечные прутки 9 в пакете скреплены, например, с помощью точечной сварки продольными прутками 10 проволоки с целью ужесточения конструкции зубьев. Пакет из поперечных прутков установлен на зубчатом венце накатника и жестко крепится на ней, например, с помощью точечной сварки.

Зубья 6 с прутками, расположенными вдоль зуба, чередуются с зубьями 8 с прутками, расположенными поперек направления зуба (фиг.1-3).

Зубчатый венец 3 накатника с помощью винтов закреплен на подвижной части ступицы 4, являющейся ротором 11, входящим в состав торцового асинхронного двигателя (ТАД) [3-5].

Кроме того, вся ступица накатника представляет собой ТАД и помимо подвижного ротора содержит неподвижную часть - статор 12 с витым магнитопроводом 13, в пазах которого расположена первичная обмотка, причем ротор ТАД имеет витой магнитопровод 14, в пазах которого расположена короткозамкнутая вторичная обмотка.

В центральной части статора запрессован опорный стакан 15, на котором на упорных подшипниках 16 подвешен ротор, закрепленный гайкой 17 с учетом воздушного зазора Δ между магнитопроводами 13 и 14.

После подключения обмотки статора к сети в результате воздействия вращающегося магнитного поля на проводники короткозамкнутой обмотки ротора последний приводится во вращение со скоростью VИ. Возникающие при этом силы осевого притяжения магнитопроводов 13 и 14 воспринимаются упорным подшипником 18.

Благодаря тому что упорный подшипник 18 установлен снаружи магнитопроводов, следовательно, диаметр его дорожки качения достаточно большой, повышается устойчивость ротора против выворачивающего действия сил, требующихся для эффективного обкатывания предлагаемым накатником. Такая конструкция ТАД привода вращения накатника позволяет уменьшить его осевой размер, не превышающий суммарной толщины магнитопроводов, и делает инструмент компактным.

Опорный стакан 15 образует наружный кольцевой выступ 19 для фиксированного соединения накатника, например, со стойкой (не показанной), закрепленной на установке, на которой ведется обкатка зубчатых поверхностей зубчатых колес, установленных на оправке в центрах. Неподвижное крепление статора накатника производится винтами (не показаны), которые закручиваются в резьбовые отверстия 20.

С целью предотвращения попадания пыли, шлама и грязи в упорный подшипник 18, установленный между ротором и статором, на торце зубчатого венца закреплено жестяное кольцо 21, контактирующее с резиновым кольцом 22, установленным в канавке, изготовленной на периферийной поверхности статора.

Работа по предлагаемому способу заключается в следующем [6].

Способ предназначен для финишной обработки поверхностным пластическим деформированием - обкатыванием зубчатых колес. Заготовку зубчатого колеса 1 устанавливают на оправке в центрах двух бабок, которые входят в состав установки (не показана). Обрабатываемую заготовку зубчатого колеса поджимают к накатнику с усилием Р (см. фиг.4). Заготовка обрабатываемого колеса получает вращательное движение VЗ от накатника, который принудительно вращается от собственного индивидуального ТАД, смонтированного в ступице накатника. Вращение заготовки реверсируется и производится как в одном, так и в другом направлении и задается в зависимости от требуемого качества, производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30…40 м/мин.

В процессе обработки зубчатой поверхности заготовки деформирующим зубчатым накатником, вращающимся в процессе обкатывания от ТАД, обеспечивается постоянный гарантированный контакт накатника с обрабатываемой зубчатой поверхностью за счет нажима заготовки, который передает усилие Р. При этом накатник самоустанавливается за счет прогибания боковых сторон зубьев, которые принимают форму зуба заготовки, увеличивая площадь контакта (см. фиг.4).

Сущность процесса заключается в том, что зубья накатника с деформирующими элементами на боковых сторонах, выполненные из прутков проволоки, изготовлены так, что толщина зуба по делительному диаметру SD больше толщины зуба по делительному диаметру обкатываемой заготовки на двойную величину натяга, принимаемого 0,1…1,0 мм (см. фиг.9).

Предлагаемый способ, реализуемый накатником, имеющим упругую рабочую поверхность зубьев, изготовленную из прутков проволоки, расположенных поперек зуба, и упругую рабочую поверхность зубьев из прутков, расположенных вдоль зуба, и чередующихся между собой, позволяет эффективно обкатывать зубчатые поверхности, совмещая предварительный, получистовой и чистовой переходы. Это сокращает машинное время обработки, увеличивает производительность, и достигается более высокое качество обработки.

Ширина зубчатого венца накатника перекрывает ширину венца обрабатываемых колес; зуб накатника для компенсации бокового зазора сделан толще. По мере износа накатника его несколько раз перешлифовывают.

Прутки, из которых изготовлены зубья накатника, в качестве деформирующих элементов при обкатывании оставляют следы сглаживания шероховатостей поверхности и упрочнение поверхностного слоя металла, как параллельные направлению зуба, так и поперечные направлению зуба. В результате чередования зубьев с параллельными и поперечными прутками накатника в процессе обкатывания происходит калибрование и сглаживание шероховатостей и упрочнение поверхностного слоя металла по всему профилю зуба.

В отличие от шевингования окончательное обкатывание профиля зубьев осуществляется без снятия стружки путем пластического деформирования металла в холодном состоянии. В процессе обработки обкатыванием заготовки с предварительно обработанными зубьями ось вращения накатника располагают параллельно оси заготовки. Заготовка, вращающаяся от накатника, перемещается к нему и при достижении беззазорного зацепления начинает процесс прикатки под определенным усилием Р. Расстояние между осями накатника и заготовки постепенно уменьшается до получения требуемого размера зубьев заготовки. Во время прикатывания на зубьях обрабатываемого колеса и накатника имеет место взаимное скольжение, которое вызывает на сторонах зубьев колеса сдвиг металла.

Деформирующие прутки на накатнике под действием статической нагрузки Р и большой скорости вращения накатника производят выглаживающее действие, упрочняют и пластически деформируют обрабатываемую поверхность. В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1…0,4 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость поверхности увеличивается на 30…80% при глубине наклепанного слоя 0,3…3 мм. Остаточные напряжения сжатия достигают на поверхности 350…750 мПа.

Достоинствами предлагаемого способа являются: уменьшение погрешности предшествующей обработки; многоэлементность обкатывающего инструмента позволяет отказаться от многопроходности обработки, за счет чего достигается более высокое качество обработки за минимальное количество проходов; образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала за счет поверхностного наклепа и создание определенного напряженного состояния - все это благоприятно действует на износостойкость.

Беззазорное зацепление накатника с заготовкой и скоростная обработка с натягом формируют импульсный характер нагрузки и динамическую составляющую силы деформации, которая интенсифицирует процесс поверхностного пластического деформирования и упрочняет поверхностный слой обрабатываемой поверхности.

Пример. Обкатывали цилиндрические зубчатые колеса (z=24; mn=2,5 мм; β=39°31') на обкатном устройстве, имеющем в своем составе стойку, на которой закреплен накатник, работающий по предлагаемому способу, и две бабки с центрами, в которые устанавливали на оправке заготовку зубчатого колеса. Зубья накатника были изготовлены из проволоки из стали 65 и закалены до твердости HRC 60…63; зубья шлифовали. Обкатывание производили по приведенным в таблице 1 режимам.

По сравнению с шевингованием обкатывание по предлагаемому способу позволило увеличить производительность в 3-4 раза, уменьшить параметр шероховатости поверхности на профилях зубьев до Ra=0,32 мкм, снизить уровень звукового давления на 3-4 дБ, повысить стабильность размеров зубчатого зацепления и качество. Стойкость накатника составляет ~20000 заготовок, время обкатки колеса - 15 с. Зубья прикатанных колес во время термической обработки вследствие более однородной структуры поверхностных слоев деформировались меньше, чем шевингованные.

Точность зубчатых колес перед обкатыванием должна быть выше, а припуск на сторону зуба меньше, чем перед шевингованием, наполовину.

Для повышения шероховатости поверхности зубьев и для предотвращения задиров применяют охлаждающую жидкость, состоящую из 4 частей керосина и одной части машинного масла.

В процессе обкатывания происходит сглаживания шероховатостей - следов обработки зуба заготовки резанием и упрочнения поверхностного слоя металла по всему профилю зуба. При этом твердозакаленные, тщательно отделанные с высокой точностью зубья накатника калибруют зубья заготовки по профилю и размерам. Исправление профиля и размеров зуба заготовки осуществляется в небольших пределах, главным образом за счет смятия шероховатостей исходной поверхности и выравнивания микропрофиля. Поэтому в большинстве случаев специальный припуск на калибрование не оставляется. Так, изменение толщины зуба стального колеса с модулем m=2 мм, предварительно нарезанного червячной фрезой с шероховатостью поверхности Ra=2,5…5 мкм, находится в пределах 0,02…0,03 мм.

Предлагаемый способ расширяет технологические возможности обкатывания, повышает КПД привода и его компактность благодаря совмещению инструмента с приводом, снижает расходы на оборудование, технологическую подготовку производства и себестоимость, а также повышает качество обрабатываемой поверхности и производительность обработки.

Источники информации

1. Патент РФ 2347639, МПК В21Н 5/00, В24В 39/00. Устройство для статико-импульсного обкатывания зубчатых колес. Степанов Ю.С., Киричек А.В., Тарасов Д.Е., Афанасьев Б.И., Сотников В.И., Фомин Д.С., Василенко Ю.В., Тиняков А.И., Соловьев Д.Л. Заявка №2007134789/02; 27.02.07; 20.01.09. Бюл. №6.

2. Патент РФ 2347640, МПК В21Н 5/00, В24В 39/00. Способ статико-импульсного обкатывания зубчатых колес. Степанов Ю.С., Киричек А.В., Тарасов Д.Е., Афанасьев Б.И., Сотников В.И., Фомин Д.С., Василенко Ю.В., Тиняков А.И., Соловьев Д.Л. Заявка №2007134781/02; 18.09.07; 27.02.09. Бюл. №6.

3. Загрядцкий В.И., Кобяков Е.Т., Степанов Ю.С. Торцовые асинхронные электродвигатели и электромеханические агрегаты. Под общей ред. докт. технич. наук, проф. Ю.С.Степанова. - М.: Машиностроение-1, 2003. - С.6-15, рис.1.4-1.5.

4. Патент РФ 2058655 С6, Н02К 5/16, 17/00. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т. 1996. Бюл. №11.

5. Патент РФ 2140700 C1, 6 Н02К 5/173, 5/16, 17/16. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т., Сидоров Е.П. 1999. Бюл. №30.

6. Справочник технолога-машиностроителя. В 2-х т. Т. 1 / Под ред А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд. перераб. и доп. - М.: Машиностроение, 1986, с.352-353.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347640C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

| СПОСОБ ВИБРОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2009 |

|

RU2429962C2 |

| ВИБРОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2009 |

|

RU2429963C2 |

Изобретение относится к области обработки зубчатых колес поверхностным пластическим деформированием. Сообщают возвратно-вращательное движение накатнику. Сообщают возвратно-поступательное движение заготовке и осуществляют ее прижатие с усилием к накатнику. Используют накатник, содержащий эталонное зубчатое колесо, на наружной рабочей поверхности зубьев которого расположены прутки стальной проволоки, и торцовый асинхронный двигатель со статором и подвижной вращающейся частью - ротором. Эталонное зубчатое колесо имеет зубчатый венец, который закреплен на ступице. Ступица является упомянутым ротором торцового асинхронного двигателя. Одни зубья зубчатого венца выполнены с торцами в виде спрофилированных по форме зуба планок, и прутки проволоки на них установлены вдоль зуба. На других зубьях зубчатого венца прутки проволоки изогнуты по форме зуба, набраны в пакет и закреплены на зубчатом венце с расположением прутков проволоки поперек направления зуба. Зубья с прутками проволоки, расположенными вдоль зуба, чередуются с зубьями с прутками проволоки, расположенными поперек направления зуба. В результате расширяются технологические возможности, а также повышаются качество обрабатываемой поверхности и производительность обработки. 12 ил., 1 табл.

Способ обработки зубчатых колес поверхностным пластическим деформированием, включающий сообщение принудительного возвратно-вращательного движения накатнику от индивидуального привода и возвратно-поступательного движения в конце каждого реверсивного движения заготовке и ее прижатие с усилием к накатнику, отличающийся тем, что используют накатник, содержащий закаленное эталонное зубчатое колесо, на наружной рабочей поверхности зубьев которого расположены прутки стальной проволоки круглого сечения, и торцовый асинхронный двигатель со статором с витым магнитопроводом, в пазах которого расположена первичная обмотка, и подвижной вращающейся частью - ротором с витым магнитопроводом, в пазах которого расположена короткозамкнутая вторичная обмотка, при этом эталонное зубчатое колесо имеет зубчатый венец, который закреплен на ступице, являющейся упомянутым ротором торцового асинхронного двигателя, одни зубья зубчатого венца выполнены с торцами в виде спрофилированных по форме зуба планок и прутки проволоки на них установлены вдоль зуба и закреплены на упомянутых планках, а на других зубьях зубчатого венца прутки проволоки, выполненные изогнутыми спрофилированными по форме зуба и набранными в пакет, закреплены на зубчатом венце с расположением прутков проволоки поперек направления зуба, причем зубья с прутками проволоки, расположенными вдоль зуба, чередуются с зубьями с прутками проволоки, расположенными поперек направления зуба.

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347640C1 |

| Инструмент для пластического поверхностного деформирования рабочих профилей зубьев зубчатого колеса | 1978 |

|

SU721213A1 |

| Устройство для чистовой обработки профилей зубьев зубчатых колес | 1984 |

|

SU1230764A1 |

| Инструмент для прокатки зубчатых колес | 1974 |

|

SU689770A1 |

| US 3084572 A, 09.04.1963. | |||

Авторы

Даты

2011-10-10—Публикация

2009-12-21—Подача