Изобретение относится к машино- стьюенкю может быть использовано при изготовлении л восстановлении биметцл1лкчес1стх и порошковых зубчатых колес и является усовершенствованием известного способа по основному автосво № 1233604.:

Цель изобретения - повьшение точности иьготовлення и надежности порошковых зубчатых колес.

Способ осуществляют следзтощим образом.

Согласно способу изготовления и восстановления зубчатых колес зубчатую рейку формируют из порошковой ленты, предварительно спеченной при температуре Т (0.6-0,8) Т,, где Т - температура плавления металла ленты, с остаточной пористостью 15-30%, при этом толщину ленты выбирают из соотношения

го

4 vl

К

1,25 + 1,5 1, + 1,6

m.

где h - толищна ленты;

о - толщина зубчатого венца от впадин зубьев до среднего диаметра периодического про филя наружной поверхности обода;

m - модуль зубьев, а в процессе накатывания рейки на обод остаточную пористость материала рейки доводят до 2-5% с одновременным окончательным спеканием порошкового материала зубчатого венца и стыка концов рейки при темпе™ ратуре (0,90-0,95)

Рейку накатывают на периодический профиль, выполненный в виде чередующихся выступов и впадин, с высотой выступов Ос, 1-034 модуля.

I

Температура предварительного спекания (Т) принята равной (0,6- 0.8) Трд (Т пл температура плавлени металла порошка)), исходя из того, что при меньшей температуре зубья рейки имеют недостаточно высокие механические характеристики и снижаются при накатке -рейки на обод, а при большей температуре предварительного спекания возрастают усилия накатки рейки на обод, что приводит к сш-1жению точности фop fflpyeмoгo на ободе зубчатого профиля Температура окончательного спекания накатанной на обод зубчатой райки(т) принята равной (059-0 95) Т- , что ислю чает последутащую объемную термообработку и, как следствие, коробление зубьев после их калиброванияо Пористость исходной ленты 15-30% принята исходя из того, что при остаточной пористости большей 30% зубья рейки имеют низкую изгибную прочность, что приводи к возрастанию дефектов (треицгн и т.п.) при накатке рейки на обод, при остаточной пористости менше 15% запас пористости уплотняемого объема материала рейки оказывается недостаточным для обеспечения высокой надежности стыков концов рейки и рейки с ободом Кроме того у погреш ности в толщинах рейки приводят к по вьвленной нестабильности усилий иакат ки рейки на обод и снижению точности зубчатого профиля колеса. Так-- же не обеспечивается формирование зубчатого профиля рейки исключительно за счет ее уплотнения.

5

0

5

0

5

0

5

0

5

При окончательной пористости зубчатого венца более 5% понижена надежность зубьев пз-зц снижения их из- гибной прочности, а для достижения остаточной пористости менее 2% необходимы значительные усилия при накатке рейки на обод и калибровании 35 бьев, что приводит к снижению точности зубчатого профиля,

Высота выступов периодического профиля на наружной поврехности обода определяется следующим образом. При высоте выступов менее 0,1 модуля недостаточна надежность сцегшения зубчатого венца с ободом в окружном направленииэ а при высоте выступов более 0,4 модуля требуются значительные усилия закатьюания материала рейки во впадины обода, что приводит к снижь .нию точности обработки.

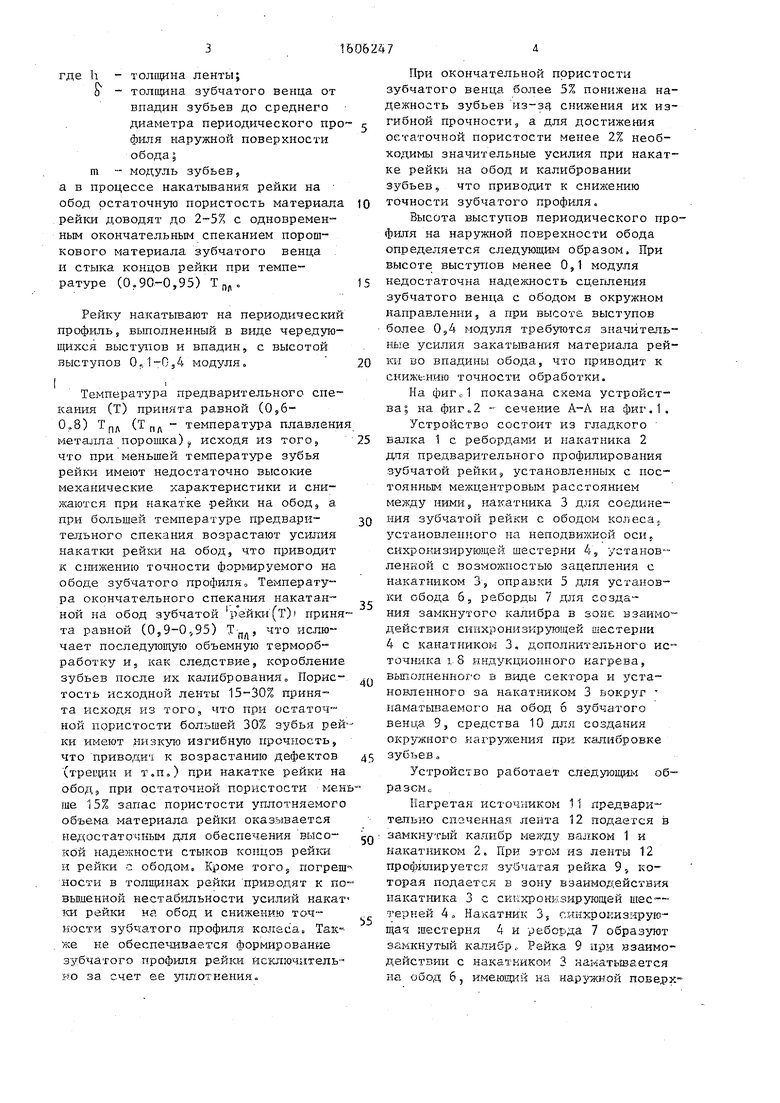

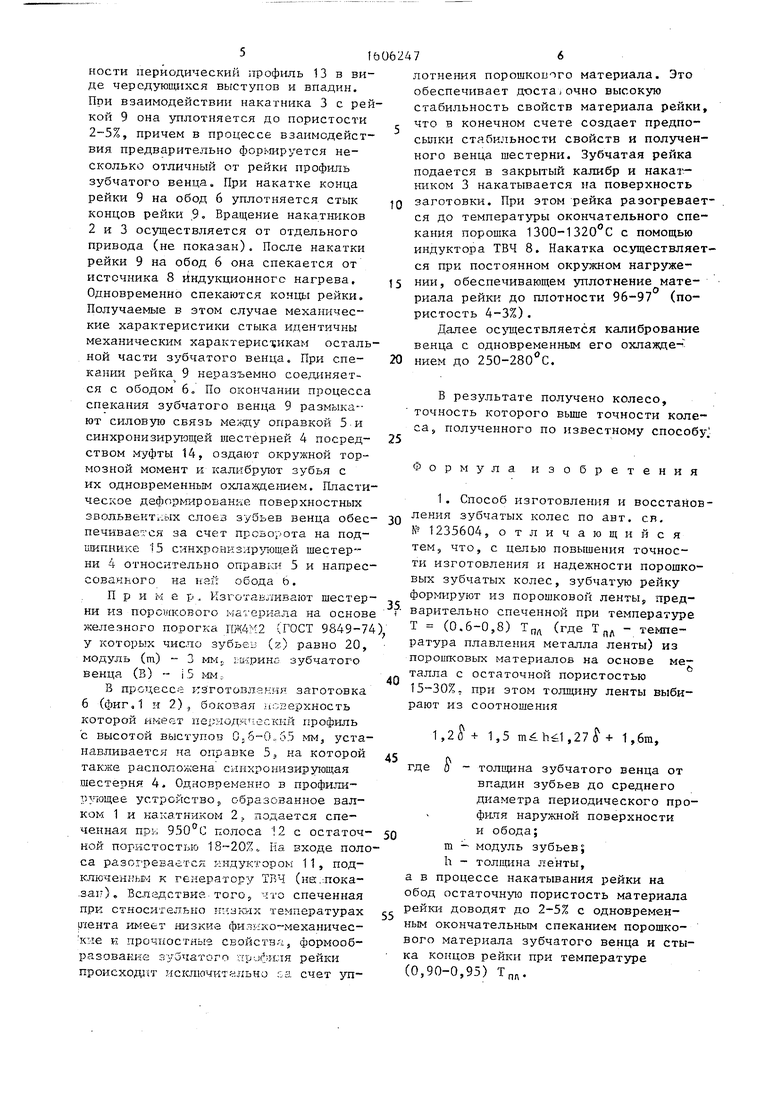

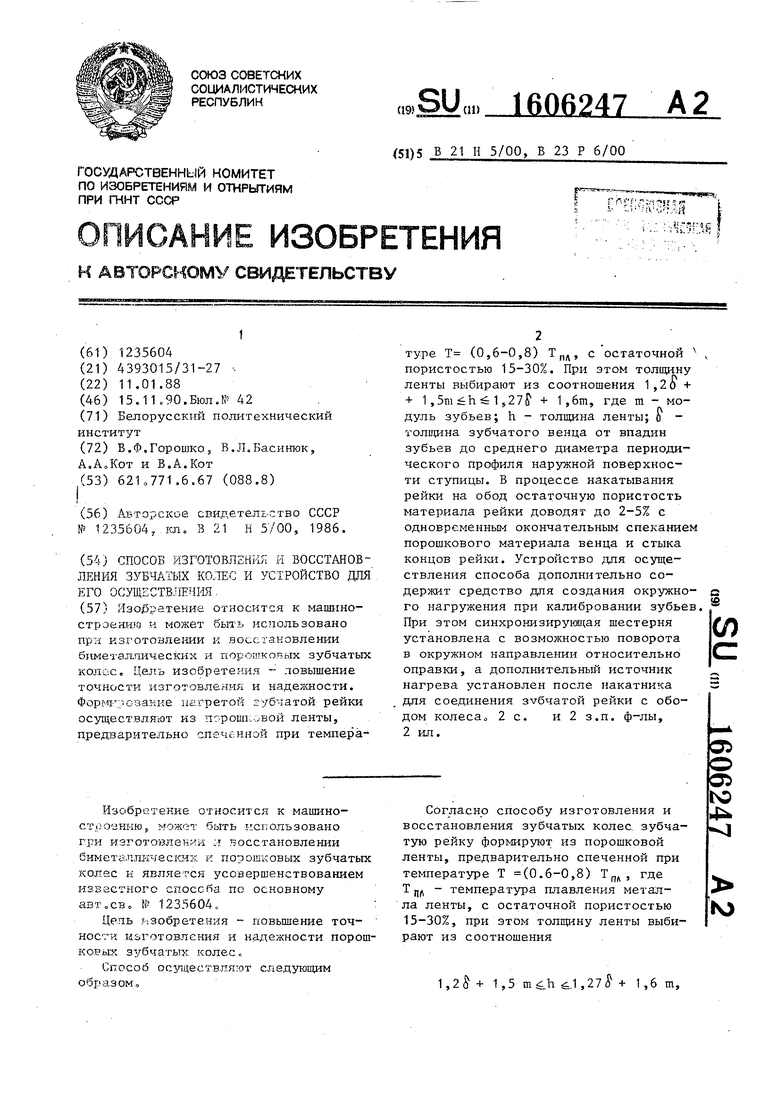

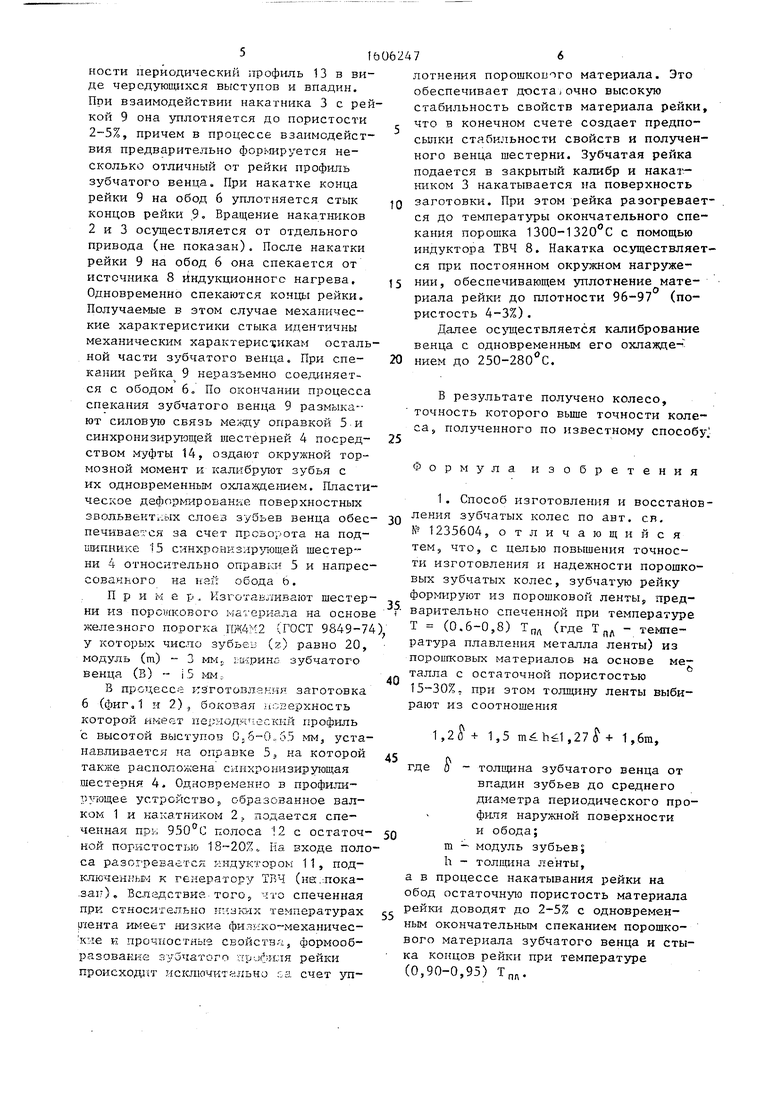

На фиго1 показана схема устройства на фиг.2 - сечение А-А на фиг,1.

Устройство состоит из гладкого валка 1 с ребордами и накатника 2 для предварительного профилирования зубчатой рейки, установленных с постоянным межцентровым расстоянием между ними, накатника 3 для соединения зубчатой рейки с ободом колеса, установленного на неподвижной оси. сихронизирующей шестерни 4, устаиов-- ленрюй с возможностью зацепления с накатником 3, оправки 5 для установки обода 6, реборды 7 для создания замкнутого калибра в зоне взаимодействия синхронизирующей шестерни 4 с канатником З, дополнительного источника 1 8 индукционного кагрева, выполненног о в виде сектора и установленного за накатником 3 вокруг - наматываемого на обод б зубчатого венца 9, средства 10 для создания окрзгжного нагруженяя при калибровке зубьев..

Устройство работает следу}ощш 1 образом,,

Нагретая источником 11 предварительно спеченная лента 12 подается в замкнутый калибр ме/вду валком 1 и накатником 2, При этом из ленты 12 профилируется зубчатая рейка 9, которая подается в зону взаимодействия накатника 3 с синхронизирующей шее-- терней 4 о Накатник 3, синхрокизирую- щач шестерня 4 и реборда 7 образуют замкнутый калибр. Рейка 9 при взаимодействии с накатником 3 наматывается на обод 6, имеющий на поверх

5

ности периодический проф1-шь 13 в виде чередующихся выступов и впадин. При взаимодействии накатника 3 с рекой 9 она уплотняется до пористости 2-5%, причем в процессе взаимодействия предварительно формируется несколько отличный от рейки профиль зубчатого венца. При накатке конца рейки 9 на обод 6 уплотняется стык концов рейки 9, Вращение накатников 2 и 3 осуществляется от отдельного привода (не показан). После накатки рейки 9 на обод 6 она спекается от источника 8 индукционного нагрева. Одновременно спекаются концы рейки. Получаемые в этом случае механические характеристики стыка идентичны механическим карактерист;икам остальной части зубчатого венца. При спекании рейка 9 неразъемно соединяется с ободом 6 По окончании процесса спекания зубчатого венца 9 размыкают силовзпо связь оправкой 5 и синхронизирующей шестерней 4 посредством муфты 14, оздают окружной тормозной момент и калибруют зубья с их одновременным охлаждением. Пластическое деформированке поверхностных звольвект.ых слоев зубьев венца обеспечивается за счет проБорота на подшипнике 15 синхронизирующей шестерни 4 относительно оправки 5 и напрессованного на ней обода 6.

Пример, Кзго га з швают шестерни из порошсового материала на основ железного порогка ПЖ4М2 (ГОСТ 9849-7 у которых число зубьев (г) равно 20, модуль (т) - 3 мм,, пб-финс- зубчатого венца (В) - J5 ш

В процесса из готовления заготовка б (фиг,1 и 2), боковая iiOHepxHOCTb которой икеет периодк ьзсккй профиль с высотой выступов ., 55 мм, устанавливается на оправке 5, на которой также расположена синхронизирующая шестерня 4. Одновременно в профили- Р -ющее устройство S образованное валком 1 и накатником 2, подается спеченная npk; 950°С полоса 12 с остаточной пористостью 18-20%,, Ка входе полоса разогревается индуктором 11, под- ключенкьи к генератору ТВЧ (нк.лока- .зап), Вследствиа TorOj что спеченная при относительно нкзгшх температурах р 1ента низкие филико-механичас- кие к прочностные свойства, формообразование зубчатого пр:.)фш1я рейки происходит исключительно г.а счет уп

76

лотнения порошкового материала. Это обеспечивает доста,очно высокую стабильность свойств материала рейки, что в конечном счете создает предпосылки стабильности свойств и полученного венца шестерни. Зубчатая рейка подается в закрытый калибр и накатником 3 накатывается на поверхность заготовки. При этом рейка разогревается до температуры окончательного спекания порошка 1300-1320°С с помощью индуктора ТВЧ 8. Накатка осуществляется при постоянном окружном нагруже- нии, обеспечивающем уплотнение материала рейки до плотности 96-97 (пористость 4-3%).

Далее ос тцествляется калибрование венца с одновременным его охлажде- нием до 250-280 0.

25

30

40

45

50

55

В результате получено колесо, точность которого вьшге точности колеса, полученного по известному способу;

Формула изобретения

1. Способ изготовления и восстановления зубчатых колес по авт. ев, № 1235604, отличающийся тем, что, с целью повышения точности изготовления и надежности порошковых зубчатых колес, зубчатую рейку формируют из порошковой лентЫр предварительно спеченной при температзфе Т (0.6-0,8) Тпд (где Т ,/ - температура плавления металла ленты) из порошковых материалов на основе металла с остаточной пористостью 15-30%. при зтом толщину ленты выбирают из соотношения

1,2 + 1,5 ,27 + 1,6m,

где и толщина зубчатого венца от впадин зубьев до среднего диаметра периодического профиля наружной поверхности и обода;

m - модуль зубьев; h - толщина ленты, а в процессе накатывания рейки на обод остаточную пористость материала рейки доводят до 2-5% с одновременным окончательным спеканием порошкового материала зубчатого венца и стыка концов рейки при температуре (0,90-0,95) Тпл.

7 1

2о Способ по п. 1, о т л и ч а ю- щ и и с я тем, что калибрование зубьев осуществляют при постоянном окружном нагружании,

3.Способ по П.1, отличающийся тем, что рейку накатьюа- ют на периодический профиль, выпол- ненньм в виде чередующихся выступов и впадин с высотой выступов 0,1- 0,4 модуля.

4,Устройство для изготовления и восстановления зубчатых колес по

606247S

авт.св, № 1235604, от. личаю-. щ е е с я тем, что дополнительный иаточник нагрева установлен после на--- ;катника для соединения зубчатой рей- . ки с ободом колеса, при этом устройство снабжено средством для создания окружного нагружения при калибровании зубьев, а синхронизирующая шестерня установлена с возможностью поворота в окружном направлении относительно оправки для крепления обода

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатого колеса | 1988 |

|

SU1574404A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| Зубчатая пара и способ ее изготовления | 1989 |

|

SU1717284A1 |

| Способ накатки зубчатых профилей | 1989 |

|

SU1810195A1 |

| Способ восстановления крупномодульных зубчатых колес | 1985 |

|

SU1255253A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Способ восстановления тонкостенного зубчатого колеса | 1985 |

|

SU1368150A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1984 |

|

SU1235604A1 |

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении и восстановлении биметаллических и порошковых зубчатых колес. Цель изобретения - повышение точности изготовления и надежности. Формирование нагретой зубчатой рейки осуществляют из порошковой ленты, предварительно спеченной при температуре T=(0,6-0,8)Tпл, с остаточной пористостью 15-30%. При этом толщину ленты выбирают из соотношения 1,2δ+1,5M≤H≤1,27δ+1,6M, где M - модуль зубьев

H - толщина ленты

δ - толщина зубчатого венца от впадин зубьев до среднего диаметра периодического профиля на наружной поверхности ступицы. В процессе накатывания рейки на обод остаточную пористость материала рейки доводят до 2-5% с одновременным окончательным спеканием порошкового материала венца и стыка концов рейки. Устройство для осуществления способа дополнительно содержит средство для создания окружного нагружения при калибровании зубьев. При этом синхронизирующая шестерня установлена с возможностью поворота в окружном направлении относительно оправки, а дополнительный источник нагрева установлен после накатки для соединения зубчатой рейки с ободом колеса. 2 с. и 2 з.п.ф-лы, 2 ил.

/J,

Фаг.1

f-yf

%г1

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1984 |

|

SU1235604A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-15—Публикация

1988-01-11—Подача