ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к атомной промышленности, в частности к технологии изготовления керамического ядерного топлива для тепловыделяющих элементов (ТВЭЛ) АЭС.

Существующая технология изготовления ядерного топлива гарантированно обеспечивает требуемые свойства, позволяющие надежно и безопасно эксплуатировать его до уровня выгорания ~ 60 МВт⋅сут./кг урана [Молчанов В.Л. Ядерное топливо для реакторов ВВЭР Современное состояние и перспективы: материалы 6-й Международной конференции «Обеспечение безопасности АЭС с ВВЭР». - Подольск: ОАО «ОКБ «Гидропресс», 2009]. Для более высоких степеней выгорания необходимо повышение качественных и эксплуатационных характеристик топлива, что требует проведения комплексных исследований на всех стадиях производства ядерного топлива, включая установления зависимостей "технология-структура-свойства".

На радиационную и механическую стойкость спеченных топливных таблеток оказывают влияние их свойства, например, плотность и микроструктура, зависящие от размера зерна, размера, формы и характера распределения пор. В условиях облучения конкурируют два процесса: уплотнение из-за уменьшения объема пор и их исчезновения (в основном мелких), и распухание матрицы. В зависимости от начальной плотности топлива, и характера пор доминирует тот или другой процесс.

Опыт эксплуатации топлива ВВЭР с использованием выгорающего поглотителя показывает отличительные особенности при облучении в вопросе удлинения по сравнению с твэлами [Демьянов П.Г., Новиков В.В. и др. Моделирование удлинения уран-гадолиниевых твэлов ВВЭР-1000. XI конференция по реакторному материаловедению, 2019]. В работах авторов Божко Ю.В., Малыгина В.Б. и др. показано, что лучшая размерная стабильность на начальной стадии облучения у топлива с большим размером зерна и низким содержанием пор малого размера, которые определяют величину радиационного уплотнения [Божко Ю.В., Малыгин В.Б. Изменение размеров таблеток из модифицированного диоксида урана в процессе облучения. Электронный научный журнал «Современные проблемы науки и образования». Выпуск журнала №3, 2013].

Для прогнозирования поведения таблеток под облучением проводят тест на доспекаемость. «Доспекаемость» топлива представляет собой термическую стабильность геометрических размеров (диаметра) и плотности топливных таблеток вне реактора, т.е. то максимальное значение уплотнения, которое топливо могло бы показать в реакторе. После спекания топливные таблетки не достигают своего максимального уплотнения, поэтому в реакторе чаще происходит их «остаточное» доуплотнение (десятые или сотые доли процентов). При этом таблетки могут уплотняться с разной скоростью в зависимости от свойств топлива и условий облучения, что может привести к риску отказа, образованию осевых зазоров или взаимодействию топлива с оболочкой и т.д.

Поэтому стабилизация «доспекаемости» позволяет уменьшить возможные риски и гарантировать работоспособность топлива в реакторе.

УРОВЕНЬ ТЕХНИКИ

Известен способ получения ядерного уран-гадолиниевого топлива высокого выгорания на основе диоксида урана, в соответствии с которым готовят порошки диоксида урана, оксида гадолиния, оксида хрома и оксида алюминия, пластификатора, порошки оксида хрома и оксида алюминия предварительно прокаливают на воздухе при температуре от 700 до 800°С и измельчают до размера частиц менее 40 мкм; готовят однородную смесь порошков диоксида урана, оксида гадолиния, оксидов алюминия и хрома с пластификатором, проводят подготовку пресс-порошка, прессование таблеток из пресс-порошка, их высокотемпературное спекание и шлифование (RU 2362223, опуб. 20.07.2009).

Недостатком данного способа является дополнительная операция смешивания порообразователя со смесью порошков ручным способом (в поддоне) и ограничение добавки азодикарбонамида до 1% мас. Также существенным недостатком является использование в качестве твердой смазки стеарата цинка, который при разложении и отгонки остатка оседает и накапливается на поверхности футеровки нагревательной печи, что приводит к необходимости зачистки печи и в дальнейшем ее разрушению.

Известен способ изготовления таблеток ядерного топлива, включающий измельчение исходных порошков ядерного топлива мелющими телами, прессование и спекание. Измельчение исходных порошков ядерного топлива осуществляют при ускорении мелющих тел не менее 4,12 g, где g - ускорение свободного падения, прессование осуществляют при давлении 0,52-2,35 т/см2 (RU 2165651, опуб. 20.04.2001).

Недостатком данного способа является использование чистого UO2 или смеси UO2 с PuO2, т.е. без добавления выгорающего поглотителя. Несмотря на использование механической обработки порошков в предложенных смесителях в смесях порошков отсутствуют дополнительные добавки для роста зерна (легирующие добавки) и для регулирования плотности и пористости (порообразователь), которые играют важную роль в получении перспективных свойств топливных таблеток.

Наиболее близким к предлагаемому способу является способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий подготовку пресс-порошка диоксида урана UO2, обогащенного ураном 235 до 5%, смешение с порошком оксида урана U3O8, с сухим связующим - стеаратом цинка и порообразователем - азодикарбонамидом, формование прессовок из шихты в матрице, термическое удаление связующего, спекание таблеток в газообразной восстановительной среде, мокрое шлифование таблеток алмазным кругом, сушку и отбраковку бракованных таблеток. На первой стадии подготовки пресс-порошка осуществляют смешение оксидов урана UO2 с U3O8, на второй стадии осуществляют смешение смеси оксидов, полученной на первой стадии, с сухим связующим - стеаратом цинка в количестве до 0,3% масс., и с азодикарбонамидом в количестве от 0,01 до 1,0% масс., далее полученную на второй стадии смесь подвергают предварительному уплотнению, виброизмельчению и виброгрануляции, далее проводят окончательное смешение и гомогенизирование смеси полученного гранулята со стеаратом цинка так, чтобы суммарное количество стеарата цинка с учетом ранее введенного не превышало 0,5% масс. (RU 2569928, опуб. 10.03.2015).

Недостатком способа прототипа является использование дополнительного оборудования в виде непрерывной линии механической обработки и грануляции порошков, в котором применяется инертный газ, который используется и на первой стадии смешения порошков в барабанном смесителе, в результате чего данная схема получения пресспорошка становится экономически не целесообразной.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение стабильных технологических показателей уран-гадолиниевых таблеток, а именно получение оптимальной пористости и плотности, а также других характеристик топливных таблеток (размер зерна, кислородный коэффициент).

Технический результат изобретения заключается в стабилизации «доспекаемости», что способствует безопасной эксплуатации топлива в реакторе.

Технический результат достигается тем, что способ изготовления уран-гадолиниевого ядерного топлива включает подготовку исходного порошка диоксида урана, смешение с порошком закиси-окиси урана, с оксидом гадолиния, грануляция смеси порошков, смешение гранулята с твердой смазкой, прессование пресспорошка, спекание и шлифование полученных таблеток. К порошку на стадии грануляции, вводят часть добавки порообразователя, а оставшуюся часть порообразователя добавляют на стадии смешения гранулята с твердой смазкой.

Содержание порообразователя в топливных таблетках составляет 1,2% мас. В качестве порообразователя используют азодикарбонамид. В качестве твердой смазки для прессования используют стеарат алюминия, содержание которого в топливных таблетках составляет 0,2-0,4% мас. Спекание спрессованного топлива осуществляют в восстановительных средах (в том числе с добавлением N2). Подаваемые газы насыщены парами воды, при этом влажность атмосферы спекания составляет от 8000-15000 ppm (в зависимости от содержания выгорающего поглотителя), а температура спекания 1680-1750°С.

Для получения необходимой пористости и стабилизации «доспекаемости» добавляют большее количество порообразователя (до 1,2% мас.), а для сохранения значений плотности, вводят порообразователь поэтапно, в две стадии.

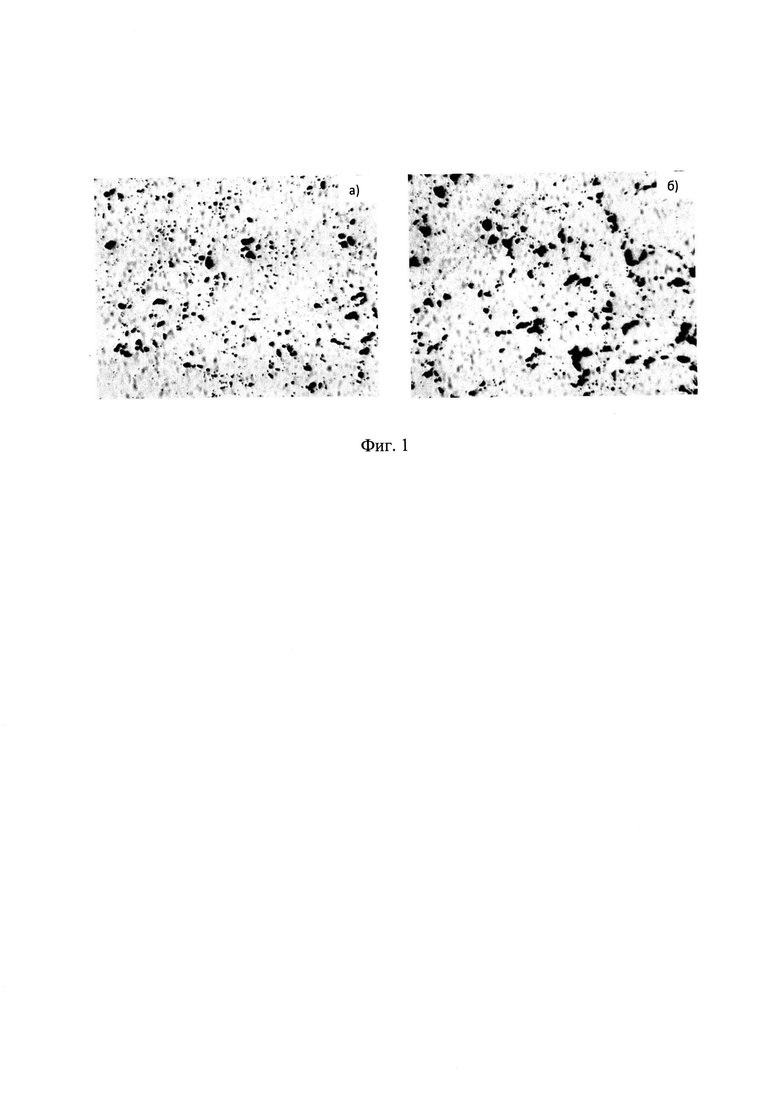

На стадии грануляции часть порообразователя добавляют в вибромельницу при изготовлении однородной смеси (U, Gd)Ox. Благодаря механическому измельчению порообразователя (на стадии обработки в вибромельнице), появляется возможность получать микронные поры для регулирования плотности. Оставшуюся часть порообразователя добавляют в смеситель вместе с твердой смазкой. На этой стадии порообразователь не измельчается и в результате образует крупные поры (фиг. 1), которые играют роль газосборников, и способствуют стабилизации «доспекаемости», это влияет на уменьшение выхода под оболочку ТВЭЛа газообразных продуктов деления, которые в свою очередь оказывают негативное влияние на его работоспособность. Полученную смесь прессуют и спекают с получением таблеток ядерного топлива с выгорающим поглотителем. Данный способ обеспечивает стабильные эксплуатационные свойства керамического ядерного топлива.

Изобретение поясняется иллюстрациями:

На фигуре 1 изображена характерная пористость (х100) уран-гадолиниевых таблеток, изготовленных с добавлением порообразователя на последней стадии приготовления пресспорошка (а) и изготовленных по предложенному способу (б).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Реализация описываемого способа продемонстрирована на нескольких вариантах изготовления-уран-гадолиниевых таблеток.

Примеры реализации предлагаемого способа:

1 вариант: к исходному порошку UO2 добавляли 15% закиси-окиси урана, 8,00% оксида гадолиния, легирующие добавки и 0,6% порообразователя (азодикарбонамид), смешивали в лопастном смесителе не менее 5 мин и механически обрабатывали в вибромельнице 50 минут. К полученной смеси добавляли 0,2% стеарата алюминия и 0,6% порообразователя (предварительно просеивали через сито с размером ячейки 100 мкм) и смешивали в трехосевом смесителе в течение 60 минут. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1730°С.

2 вариант: к исходному порошку UO2 добавляли 15% закиси-окиси урана, 8,00% оксида гадолиния, легирующие добавки и 0,6% порообразователя (азодикарбонамид), смешивали в лопастном смесителе не менее 5 мин и механически обрабатывали в вибромельнице 50 минут. К полученной смеси добавляли 0,2% стеарат алюминия и 0,6% порообразователя (предварительно просеивали через сито с размером ячейки 100 мкм) и смешивали в трехосевом смесителе в течение 60 минут. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1700°С.

3 вариант: к исходному порошку UO2 добавляли 15% закиси-окиси урана, 8,00% оксида гадолиния, легирующие добавки и 0,6% порообразователя (азодикарбонамид), смешивали в лопастном смесителе не менее 5 мин и механически обрабатывали в вибромельнице 50 минут. К полученной смеси добавляли 0,2% стеарат алюминия и 0,6% порообразователя (предварительно просеивали через сито с размером ячейки 100 мкм) и смешивали в трехосевом смесителе в течение 60 минут. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1680°С.

Полученный пресспорошок для всех вариантов прессовали на роторном прессе. Спекание таблеток осуществляли в высокотемпературной печи с температурой рабочей зоны 1680-1750°С, в восстановительной атмосфере, в том числе с добавлением N2. Подаваемые газы насыщены парами воды, при этом влажность атмосферы спекания составляет от 8000-15000 ppm (в зависимости от содержания Gd2O3). Операцию шлифования проводили на бесцентровом шлифовальном станке («сухой» способ).

Для сравнения приведены свойства уран-гадолиниевых таблеток, которые изготовлены с добавлением порообразователя, в количестве 1,2% (4 вариант) и 0,2% (5 вариант), на стадии смешивания гранулята с твердой смазкой. Смешивали исходные порошки диоксида урана, закиси-окиси урана (или закись-окись урана с гадолинием), оксида гадолиния и легирующие добавки в лопастном смесителе не менее 5 минут, полученную смесь обрабатывали в вибромельнице в течение 50 минут. В полученный гранулят добавляли порообразователь и твердую смазку и смешивали в трехосевом смесителе в течение 60 минут.

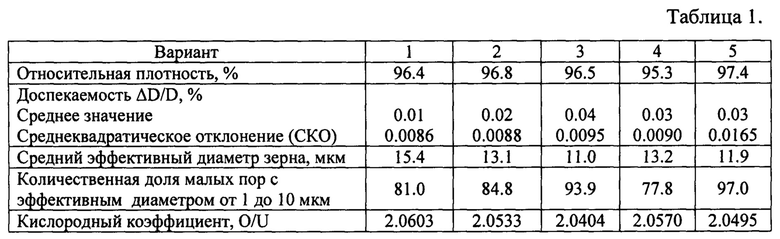

Качественные характеристики уран-гадолиниевых таблеток для каждого варианта изготовления приведены в таблице 1.

Из таблицы 1 следует, что поэтапное добавление порообразователя позволяет сохранить значения доспекаемости топлива, без уменьшения плотности, за счет того что процесс отделения пор от границ зерен во время заключительной стадии спекания является своеобразным барьером в завершении уплотнения материала. Поры, закрепленные на границах зерен, сокращаются в объеме под действием лапласовского давления в результате процессов зернограничной диффузии. В результате чего, такое топливо при работе в реакторе на начальной стадии облучения уплотняется из-за уменьшения объема пор и их исчезновения, и процесс распухания матриц наступает позже.

Таким образом, предложенный способ изготовления уран-гадолиниевого топлива способствует получению оптимальных значений плотности и пористости таблеток, которые непосредственно влияют на стабилизацию «доспекаемости» топливных таблеток.

Практическое использование предлагаемой технологии изготовления уран-гадолиниевого топлива позволит повысить надежность твэгов при переходе на перспективные требования и способствует безопасной эксплуатации топлива в реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления уран-гадолиниевого ядерного топлива | 2023 |

|

RU2814275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| Способ изготовления керамического ядерного топлива с выгорающим поглотителем | 2019 |

|

RU2711006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА ВЫСОКОГО ВЫГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2376665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2569928C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

| ЯДЕРНОЕ УРАН-ГАДОЛИНИЕВОЕ ТОПЛИВО ВЫСОКОГО ВЫГОРАНИЯ НА ОСНОВЕ ДИОКСИДА УРАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2362223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УРАНГАДОЛИНИЙСОДЕРЖАЩИХ ТОПЛИВНЫХ ТАБЛЕТОК | 2002 |

|

RU2243601C2 |

Изобретение относится к атомной промышленности, в частности к технологии изготовления керамического ядерного топлива для тепловыделяющих элементов АЭС. Способ изготовления таблеток уран-гадолиниевого ядерного топлива включает подготовку исходного порошка диоксида урана, его смешивание с порошком закиси-окиси урана и оксидом гадолиния, грануляцию смеси порошков, смешивание гранулята с твердой смазкой для прессования, прессование и спекание с получением таблеток, шлифование полученных таблеток. К смеси порошков поэтапно добавляют 1,2 мас.% порообразователя в виде азодикарбонамида. Причем часть порообразователя добавляют на стадии грануляции, а оставшуюся часть порообразователя добавляют на стадии смешивания гранулята с твердой смазкой для прессования, в качестве которой используют стеарат алюминия. Техническим результатом изобретения является получение оптимальных значений плотности и пористости топливных таблеток, обеспечивающих стабилизацию «доспекаемости» топливных таблеток. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления таблеток уран-гадолиниевого ядерного топлива, включающий подготовку исходного порошка диоксида урана, его смешивание с порошком закиси-окиси урана и оксидом гадолиния, грануляцию смеси порошков, смешивание гранулята с твердой смазкой для прессования, прессование и спекание с получением таблеток, шлифование полученных таблеток, отличающийся тем, что к смеси порошков поэтапно добавляют 1,2 мас.% порообразователя в виде азодикарбонамида, при этом часть порообразователя добавляют на стадии грануляции, а оставшуюся часть порообразователя добавляют на стадии смешивания гранулята с твердой смазкой для прессования, в качестве которой используют стеарат алюминия.

2. Способ по п. 1, отличающийся тем, что стеарат алюминия добавляют в количестве 0,2-0,4 мас.%.

3. Способ по п. 1, отличающийся тем, что спекание спрессованного топлива осуществляют в восстановительных средах, в том числе с добавлением N2, при этом подаваемые газы насыщены парами воды, влажность атмосферы спекания составляет от 8000-15000 ppm в зависимости от содержания выгорающего поглотителя, а температура спекания - 1680-1750°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2569928C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ПОРИСТОГО ДИОКСИДА УРАНА | 2018 |

|

RU2690492C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| ЯДЕРНОЕ УРАН-ГАДОЛИНИЕВОЕ ТОПЛИВО ВЫСОКОГО ВЫГОРАНИЯ НА ОСНОВЕ ДИОКСИДА УРАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2362223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ТАБЛЕТОК | 1997 |

|

RU2148279C1 |

| Композиция для приготовления огнезащитного строительного раствора | 2019 |

|

RU2720540C1 |

Авторы

Даты

2021-07-02—Публикация

2020-10-06—Подача