Изобретение относится к устройствам для фиксации и хранения ручных инструментов, сменных головок, сменных наконечников, называемых также инструментальными битами, державок и других подобных приспособлений, а также бытовых предметов – канцтоваров.

Панель может быть использована в быту (гараж, ванная, прихожая, рабочий стол, верстак, ложемент в кейсах, ящиках, стеновая панель возле письменного стола или сбоку от него для закрепления инструмента, канцтоваров, любых бытовых предметов).

Известны различные устройства для фиксации ручных инструментов, позволяющие упорядочить их хранение и повышающие удобство пользования инструментом. К примеру, по патентным документам RU 2414342 (опубл. 20.03.2011), RU 2302361 (опубл. 10.07.2007), RU 108334 (опубл. 20.09.2011), RU 50522 (опубл. 20.01.2006), KR 1998024247 (опубл. 25.07.1998), FR 2555090 (опубл. 24.05.1985), TWM 473909 (опубл. 11.03.2017), CN 202241233 (опубл. 30.05.2012). Однако они недостаточно универсальны и неудобны в использовании. Очень часто такие устройства предназначены для конкретного набора инструментов. Поэтому существует потребность в более универсальном устройстве для хранения инструмента, которое может вместить множество различных инструментов и приспособлений.

Известна также (позиционирующая) панель (площадка) для ручного инструмента, инструментальных бит и сменных головок по патентному документу US 8505720 В2 (опубл. 13.08.2013), а также позиционирующие панели для ручных инструментов по патентным документам US 9193063 В2 (опубл. 24.11.2015) и US 8371444 В1 (опубл. 12.02.2013), имеющие общие с позиционной панелью по US 8505720 В2 признаки. Позиционирующая панель для ручного инструмента содержит панель и по меньшей мере один держатель, служащий для удержания инструмента, представляя собой набор для хранения инструментов. Панель имеет множество сквозных отверстий для установки держателей, отверстия имеют в целом прямоугольную форму. Держатель имеет элемент для удержания инструмента и выполненный за одно целое с ним цилиндрический хвостовик. Хвостовик имеет в верхней части кольцевой выступ, а на нижнем конце - пластинчатую площадку с выемками, которая прилегает к нижней поверхности панели, когда держатель установлен в ее отверстие. В каждом отверстии панели имеются две канавки на двух противоположных боковых стенках, ответные кольцевому выступу на хвостовике. Каждое отверстие имеет выступы, выполненные на двух противоположных сторонах перпендикулярных сторонам на которых выполнены канавки, ответные выемкам на пластинчатой площадке хвостовика держателя. На нижней стороне панели между каждым отверстием имеется элемент для позиционирования держателя, который имеет центральный выступ и два боковых выступа. Боковые выступы выдвигаются из центрального выступа в направлении двух соответствующих отверстий, которые расположены по диагонали друг от друга. При установке держателя в отверстие пластинчатая площадка, скользя выемками по выступам в отверстии, входит в зацепление с нижней стороной панели, при этом кольцевой выступ хвостовика упирается в канавки в отверстии. Поворачивая держатель в отверстии, его фиксируют, при этом элемент для позиционирования держателя на нижней стороне панели позволяет повернуть держатель только в одну сторону на 90° при установке и в обратном направлении, когда его необходимо достать и переустановить. Элемент держателя для удержания инструмента может иметь разные варианты, например, он может быть выполнен в виде удлиненной пластины или кубовидным (кубической формы, в целом ближе к прямоугольному параллелепипеду). Держатели с пластинчатыми элементами для удержания инструмента используются парами для удержания, к примеру, ручек инструментов. Держатели с кубовидными элементами для удержания инструмента используются для удержания сменных головок, которые надеваются на кубовидный элемент. Инструментальные биты могут вставляться непосредственно в отверстия панели. Такой набор для хранения инструментов, включающий позиционирующую панель и держатели для удержания инструмента с различной формой элементов удерживающих инструмент более удобен, так как может не только удерживать инструментальные биты, но также удерживать другие инструменты или аксессуары для инструментов. Панель может быть размещена в ящике для инструментов, или тележке для инструментов, или может быть прикреплена на стену. Известно, что организация и рационализация рабочего места одна из важнейших задач на любом предприятии. В том числе такая организация хранения необходимых инструментов, которая позволяет быстро и просто их найти и использовать. При этом инструменты должны находиться на видном месте, так, чтобы их можно было удобно взять, использовать и просто вернуть на место. Недостатком описанного выше устройства является то, что оно недостаточно функционально и недостаточно удобно. Держатели для удержания инструмента устанавливаются в одном положении, что ограничивает применение позиционирующей панели для инструментов, инструменты могут располагаться только определенным порядком, на ней невозможно закрепить крупные слесарные инструменты неправильной формы, к примеру, плоскогубцы, плашки, ключи и подобные инструменты. С другой стороны, на такой позиционирующей панели для инструментов при помощи предложенных держателей невозможно закрепить инструменты малого диаметра или малого размера, а также инструменты без ручек или мелкие приспособления для инструментов, к примеру, шестигранные угловые отвертки, длинные тонкие сверла. Таким образом, устройство имеет ограниченное количество вариантов сборки и ограниченное количество вариантов использования применительно к различным типам инструментов и приспособлений. Такой панелью неудобно пользоваться, так как необходимо каждый раз при установке держателей определенным образом устанавливать хвостовик держателя в отверстие и поворачивать его для фиксации, что требует сноровки. Такая же сноровка требуется, для извлечения держателя. Неудобство панели связанно так же с тем, что не все инструменты и приспособления могут быть на ней закреплены. И их приходится хранить и искать в другом месте. Из-за гладкой поверхности пластинчатого элемента для удержания инструмента, инструмент может выскальзывать из держателей, например при переноске позиционирующей панели в ящике для инструментов. Кроме того, панель и держатель имеют сложную форму, что затрудняет их изготовление.

Известно также устройство для хранения и/или транспортировки и/или уборки посуды или других предметов по патентному документу US 2017/0027411 (опубл. 02.02.2017), которое может также использоваться для хранения инструмента. Устройство содержит позиционирующую панель со множеством прямоугольных, в частности квадратных, сквозных отверстий и держатели для удержания инструмента, имеющие элемент для удержания инструмента и по меньшей мере один восьмигранный хвостовик, для установки в сквозное отверстие позиционирующей панели, выполненный за одно целое с элементом для удержания инструмента. При этом сквозные отверстия позиционной панели выполнены с округлым утолщением на верхней поверхности, а восьмигранный хвостовик имеет по четырем сторонам защелкивающиеся язычки, которые входят в зацепление с упомянутым округлым утолщением. Для закрепления держателя для удержания инструмента, его восьмигранный хвостовик необходимо вставить в сквозное отверстие до упора и провернуть для фиксации (как и в описанной выше позиционирующей панели по патентному документу US 8505720 В2). Оно имеет те же недостатки, что и описанная выше по патентному документу US 8505720 В2 позиционирующая панель для ручного инструмента, инструментальных бит и сменных головок.

Известны попытки устранения данной проблемы путем создания устройства, выбранного за прототип.

Наиболее близким аналогом к патентуемому решению является (патент N2663024, В25Н 3/00, опубл. 01.08.2018) устройство по для хранения инструмента содержит позиционирующую панель с множеством сквозных отверстий и держатели для удержания инструмента имеющие по меньшей мере один восьмигранный хвостовик с равными гранями для установки в сквозное отверстие позиционирующей панели, выполненный за одно целое с элементом для удержания инструмента. Сквозные отверстия позиционирующей панели выполнены восьмигранными, причем грани равны друг другу по длине и ширине, в теле хвостовика выполнен центральный паз, а в основании тела хвостовика - кольцевой выступ (буртик), при этом в теле по меньшей мере одного держателя для удержания инструмента выполнен по меньшей мере один паз. Сквозные отверстия в позиционирующей панели выполнены с фаской на верхней и нижней поверхности позиционирующей панели.

Это техническое решение выбрано за ближайший аналог заявляемого изобретения.

Прототип содержит позиционирующую панель с множеством сквозных отверстий, которые выполнены восьмигранными и держатели для удержания инструмента, имеющие по меньшей мере один восьмигранный хвостовик для установки в сквозное отверстие позиционирующей панели, выполненный за одно целое с элементом для удержания инструмента.

Инструмент благодаря восьмигранной форме сквозных отверстий и хвостовиков может располагаться на панели линейно, перпендикулярно или под углом 45° (по диагонали), так как эта форма позволяет устанавливать держатели с одним хвостовиком в отверстия с шагом в 45°, а держатели с двумя хвостовиками - с шагом 90°. Держатели с одним хвостовиком могут устанавливаться на панели в восьми положениях, держатели с двумя хвостовиками - в четырех положениях. Соединение панелей между собой может осуществляться благодаря средствам для скрепления, выполненным в виде нескольких выступающих на боковой стороне панели восьмигранных элементов, имеющих паз вдоль своей оси, и соответствующим им крайним сквозным отверстиям на противоположной боковой стороне панели, выполненным с вертикальной прорезью по боковой стороне панели. Выступающие восьмигранные элементы формой и размерами соответствуют сквозным отверстиям в панели.

Недостатком является то, что в панели по прототипу держатель можно установить только по диагонали, то есть под углом 45° и 90°. Пользователи, использующие панель со многогранными сквозными отверстиями, число которых равно восьми, столкнулась с тем, что некоторые инструменты с нестандартными изогнутыми формами, например, клещи, плоскогубцы имеют проблемы, связанные с их удержанием и фиксацией на панели. Возникла необходимость разработки такой новой формы многогранного сквозного отверстия, которая бы обеспечивала поворот хвостовика держателя на более меньший угол, чем 45° и 90°.

Задача изобретения состоит в устранении вышеуказанных недостатков и заключается в создании позиционирующей панели - устройства, выполненного с возможностью использования совместно с различными типами элементов крепления (хвостовиков держателей) инструментов, обеспечивающего возможность применения устройства - позиционирующей панели вместе с разными инструментами в едином техническом оформлении.

Технический результат заключается в повышении эффективности использования и расширении функциональных возможностей позиционирующей панели. Вышеуказанный технический результат достигается за счет возможности осуществлять сравнительно быструю и эффективную переналадку панели (элементов крепления инструментов) для использования с разными инструментами. Это возможно за счет расширения диапазона позиционирования на дополнительные углы: 5,625°, 11,25°, 22,5°, следствием является рациональное использование площади позиционирующей панели до 100%.

Технический результат достигается тем, что позиционирующая панель, содержащая верхнюю-лицевую и нижнюю поверхность-основание, выполненную с множеством многогранных сквозных отверстий в теле панели, противолежащие грани многогранных сквозных отверстий выполнены равными, причем многогранные сквозные отверстия расположены рядами в теле панели, причем на верхней и нижней поверхности панели выполнены фаски в местах выполнения многогранных сквозных отверстий, согласно изобретению, число граней n выполнено кратным четырем, но более восьми, причем смежные грани выполнены отличающимися по ширине, причем угол наклона фаски - угол между плоскостью, перпендикулярной верхней и нижней поверхности панели, и плоскостью фаски - выполнен в пределах (20-50)°, а угол наклона граней - угол между плоскостью, перпендикулярной верхней и нижней поверхности панели, и плоскостью грани многогранного сквозного отверстия - выполнен в пределах (0,1-4)°, причем внутренняя поверхность многогранных сквозных отверстий выполнена сужающейся к основанию, причем панель содержит конусные сквозные отверстия, меньшие по размеру многогранных сквозных отверстий, причем многогранные сквозные отверстия выполнены с чередованием меньших по размеру конусных сквозных отверстий, с соблюдением условия 2≤S≤14 мм, где S - минимальное расстояние между многогранными сквозными отверстиями, измеряемое по верхней лицевой поверхности панели. Кроме того, одна из смежных граней а выполнена шириной не более 4,91 мм, а другая грань b - не более 0,3 мм. Кроме того, многогранные сквозные отверстия выполнены с шагом L в пределах (8-20) мм, где шаг L - расстояние между центрами многогранных сквозных отверстий. Кроме того, что многогранные сквозные отверстия с лицевой - верхней поверхности панели выполнены диаметром D в пределах (6-10) мм, где D - диаметр описывающей окружности по вершинам многоугольника, образованного гранями многогранного сквозного отверстия в местах сопряжения фаски, выполненной на лицевой - верхней поверхности панели, с гранями многогранного сквозного отверстия.

Кроме того, меньшие по размеру грани внутренней поверхности многогранных сквозных отверстий могут быть выполнены вогнутыми или углы в многогранном сквозном отверстии скруглены.

Кроме того, меньшие по размеру грани внутренней поверхности многогранных сквозных отверстий выполнены вогнутыми с радиусом скругления не менее 0,1 мм.

Кроме того, меньшие по размеру конусные сквозные отверстия выполнены расширяющимися к основанию.

Кроме того, конусные сквозные отверстия выполнены диаметром не более 3,5 мм.

Кроме того, позиционирующая панель выполнена из пластика марки ABC.

Именно создание предлагаемого изобретения - новой конструкции позиционирующей панели (далее - панели), содержащей многогранные сквозные отверстия, причем при выполнении многогранных сквозных отверстий необходимо выполнение двух условий одновременно для числа граней: кратность граней четырем, но более восьми - в совокупности с другими признаками конструкции обеспечивает расширение диапазона углов позиционирования, в отличие от прототипа, так как позволяет более точное позиционирование различных хвостовиков держателей в сквозных отверстиях с гранями в панели.

Отличительными признаками предлагаемого устройства от указанного выше известного, наиболее близкого к нему, является то, что многогранные сквозные отверстия позиционирующей панели выполнены с необходимостью выполнения двух условий одновременно для числа граней: кратность граней четырем, но более восьми.

Именно благодаря выполнению предлагаемой конструкции позиционирующей панели, а именно, формы многогранных сквозных отверстий с числом граней, кратным четырем, но более восьми - привело к возможности установки (позиционирования) хвостовиков держателей на разные углы: 5,625°, 11,25°, 22,5°, 45°, 90°.

В панели по прототипу возможно было осуществить позиционирование держателей с одним хвостовиком только на углы 45° и 90°.

Держатели с одним хвостовиком могут устанавливаться на панели в 64-х положениях (при 22,5° - 16 положений, при 11,25° - 32 положения, при 5,625°-, 64 положения) в отличие от функциональных возможностей панели по прототипу. В прототипе держатели с одним хвостовиком могут устанавливаться на панели только в восьми положениях. Надежная фиксация различных инструментов, деталей и предметов с нестандартными изогнутыми формами в панели по прототипу не осуществима. Чтобы держатели лучше облегали инструмент такой сложной формы, то появилась необходимость создания панели и формы многогранных сквозных отверстий, которая обеспечила дополнительные повороты хвостовиков держателей без дополнительного инструмента для максимального удобства пользователей.

Для этого в предлагаемом техническом решении позиционирующая панель - содержит многогранные сквозные отверстия призматической формы.

Многогранное сквозное отверстие (с боковыми стенками) в панели условно удобно разделить на три части:

первая верхняя часть - конусный цилиндр, сужающийся с лицевой стороны отверстия к основанию;

вторая или средняя часть отверстия является призматической, сужающейся к основанию;

третья нижняя часть - конусный цилиндр, расширяющийся к основанию.

Вышеуказанные заявленная позиционирующая панель и многогранные сквозные отверстия в панели повышают эффективность использования и расширяют функциональные возможности панели, позволяя надежно закреплять различный инструмент и предметы.

Такое выполнение позиционирующей панели и многогранных сквозных отверстий позволяет использовать держатели разной формы, у которых обязательно наличие хвостовика. Хвостовик выполнен за одно целое с элементом для удержания инструмента держателя. Для таких многогранных сквозных отверстий позиционирующей панели используются хвостовики разных форм: с одним пазом в хвостовике и без центрального паза в теле хвостовика, с кольцевым выступом (буртиком) в основании тела хвостовика, с несколькими пазами, с крестообразным пазом, с ребрами на боковой поверхности хвостовика и т.п. Хвостовики используются независимо от числа граней на ней. Для предлагаемой панели подойдут хвостовики цилиндрической формы, если у держателя более двух хвостовиков.

В предлагаемую панель вставляются хвостовики различных держателей с пластинчатым элементом для удержания инструмента, с ребристой, с волнообразной поверхностью и т.п. Внешняя поверхность держателя и элемента для удержания может быть выполнена с шероховатостью или с другим рельефом. Держатели с пластинчатым элементом, ребристой, волнообразной поверхностью как правило, для удобства используются парами. Углы поворота хвостовиков, предоставляемые предлагаемой панелью с многогранными сквозными отверстиями актуальны для держателя с одним хвостовиком. Хвостовики держателей позиционируются в двух взаимно перпендикулярных осях.

Если у держателя один хвостовик, то целесообразно его изготавливать с гранями, так как хвостовику надо позиционироваться в панели и поворачиваться на определенный градус. Число граней одного хвостовика выполнено кратным четырем, но более восьми, причем смежные грани выполнены отличающимися по ширине, преимущественно 16 или 32 грани. Держатели могут быть с 2-мя хвостовиками, которые могут быть выполнены с гранями или цилиндрической формы. Держатели могут быть с 3-мя хвостовиками, которые могут быть выполнены с гранями или цилиндрической формы. Держатели с двумя и тремя хвостовиками целесообразно выполнять цилиндрической формы для упрощения изготовления литьевой формы держателя.

Поскольку конструкция панели позволяет производить позиционирование держателей при больших вариантах углов, то это гарантирует более надежную фиксацию различных предметов и инструментов по сравнению с прототипом. Поэтому новая панель системы хранения может использоваться в инструментальных чемоданах и спецтранспорте. В этих случаях условия эксплуатации более жесткие, так как появляется вибрация, что требует более надежного крепления инструмента в отличие от стационарных рабочих мест. В этом случае более широкий диапазон углов, предоставляемый предлагаемой конструкцией панели, позволяет более надежно закрепить один и тот же инструмент при том же количестве держателей, что и в прототипе. Это позволяет использовать данную позиционирующую панель в системе хранения в специализированных областях, что расширяет функциональные возможности панели.

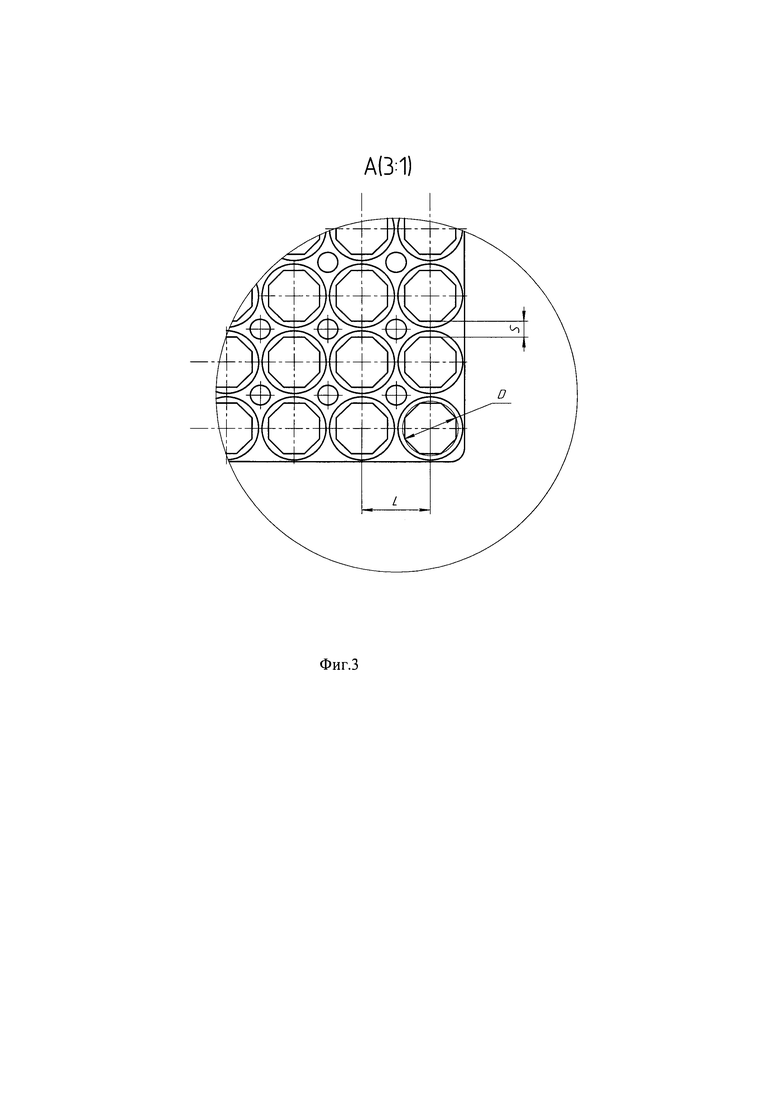

В предлагаемом техническом решении именно угол наклона фаски в многогранных сквозных отверстиях в пределах от 20 до 50°, а также угол наклона граней многогранных сквозных отверстий с гранями, выполненный в пределах (0,1-4)° обеспечивает надежное крепление, вход и выход хвостовика держателя с оптимальным усилием в сквозные отверстия с гранями панели.

То есть со значения угла наклона фаски, равным 20°, начинается оптимальная работоспособность панели и возможность легкой переналадки панели. Это приводит к возможности использования совместно с различными типами элементов крепления (хвостовиков держателей) инструментов и предметов, обеспечивая применение позиционирующей панели вместе с разными инструментами и предметами в едином техническом оформлении.

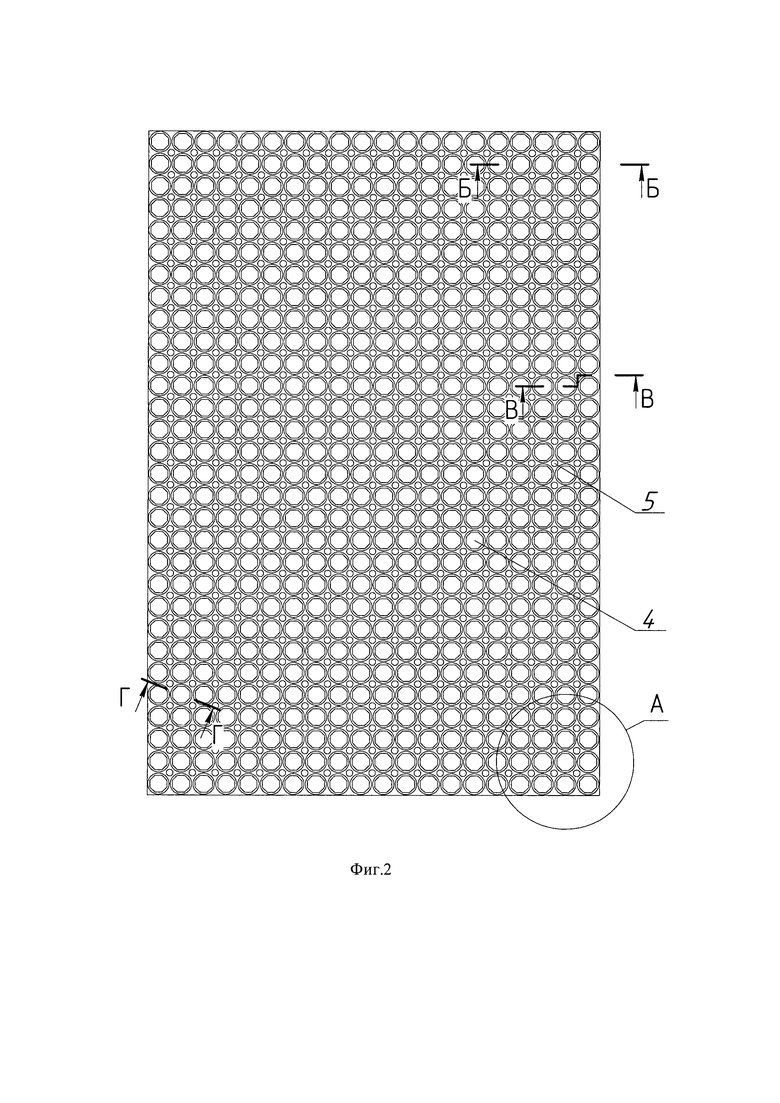

Многогранные сквозные отверстия в позиционирующей панели выполнены с шагом L, с толщиной стенки S, диаметром D. Шаг L -- расстояние между центрами многогранных сквозных отверстий. Толщина стенки S - минимальное расстояние между многогранными сквозными отверстиями. Диаметр многогранного сквозного отверстия с лицевой - верхней поверхности панели D - диаметр описывающей окружности по вершинам многоугольника, образованного гранями многогранного сквозного отверстия в местах сопряжения фаски, выполненной на лицевой - верхней поверхности панели, с гранями многогранного сквозного отверстия. Выполнение многогранных сквозных отверстий с шагом L в пределах (8-20) мм, диаметром D в пределах (6-10) мм, выполнение позиционирующей панели с толщиной стенки S между многогранными сквозными отверстиями в пределах (2-14) мм определено экспериментально. Разность между шагом L, определяемым расстоянием между центрами отверстий, и диаметром D многогранных сквозных отверстий равна толщине стенки S между многогранными сквозными отверстиями: S=L-D. Толщина стенки S между многогранными сквозными отверстиями определяется соотношением: 2≤S≤14.

Большие по размеру многогранные сквозные отверстия целесообразно выполнить диаметром D в пределах 6-10 мм с шагом в пределах (8-20) мм.

При шаге L менее 8 мм при любом размере панели количество больших по размеру многогранных сквозных отверстий диаметром D от 6 мм до 10 мм увеличивается настолько, что такую панель фактически невозможно изготовить, так как минимальное расстояние между многогранными сквозными отверстиями - толщина стенки S - будет утоньшаться, а более тонкая стенка при производстве панели вызовет усложнение процесса производства из-за текучести материала. Текучесть материала, из которого изготавливается панель, не позволит пролить (литьевой процесс) панель с такими тонкими стенками, что приведет к увеличению процента брака панели. Кроме того, при увеличении количества отверстий жесткость самой панели будет снижена, а держатель сможет выдержать меньшую нагрузку. При уменьшении многогранного сквозного отверстия, т.е. многогранных сквозных отверстий диаметром D менее 6 мм происходит соответственно уменьшение хвостовика (ножки) держателя. Уменьшение размеров хвостовика - ножки держателя приводит к уменьшению нагрузки на держатель. Это значительно снижает прочность (надежность крепления).

При увеличении многогранного сквозного отверстия диаметром D более 10 мм упругость хвостовика (ножки) держателя будет сведена к нулю, то есть ножка будет очень жесткая.

При увеличении сквозного отверстия с гранями диаметром D более 10 мм способность материала хвостовика (ножки) держателя деформироваться сводится к нулю, то есть ножка будет очень жесткая. Поэтому нет смысла делать хвостовик-ножку более 10 мм. Хвостовик-ножка выполнен из полиамида. Из характеристики материала следует, что модуль сдвига

G=1,9-2 ГПа=1900-2000 МПа=1900-2000 Н/мм2.

Основываясь на расчетах и принципах выбора посадки с натягом (Рудицын М.Н. Справочное пособие по сопротивлению материалов / М.Н. Рудицын, П.Я. Артемов, М.И. Любошиц. - 3-е изд., перераб. и доп. - Минск: «Вышейшая школа», 1970. – 630, с. 27) с учетом Раздела 3 ГОСТа 9550-81 Пластмассы (ГОСТ 95 50 - 81 «Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе», дата введения 1982-07-01) и (https://studfiles.net/miit/MSIS2/folder:25128/#4552228), вычислим смещение хвостовика. Модулем сдвига G - называется физическая величина, характеризующая упругие свойства материалов и их способность сопротивляться сдвигающим деформациям. Теоретически определяется отношением касательных напряжений τ к углу сдвига θ. Обозначается латинской буквой G,единица измерения - паскаль [Па] (гигапаскаль [ГПа]).

В сопромате данный модуль используется в расчетах на сдвиг, срез и кручение.

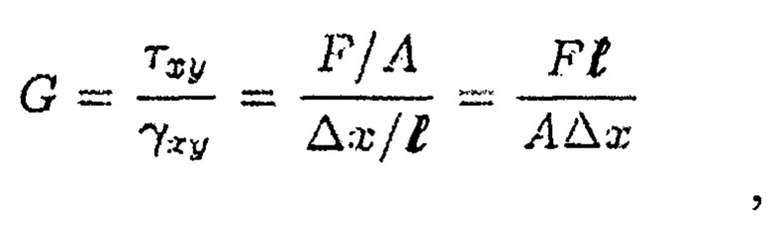

Так как модуль сдвига G прямо пропорционален площади сечения тела хвостовика - площади приложения силы F, на которое воздействует сила:

где

τ=F/A - касательные напряжения;

θ - угол сдвига;

F - сдвигающая сила;

А - площадь приложения силы F;

Δх - величина сдвига;

- размер элемента (в данном примере - длина хвостовика),

- размер элемента (в данном примере - длина хвостовика),

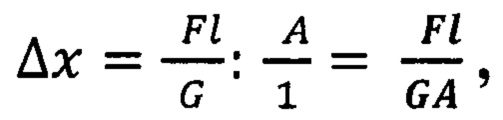

то можно выразить Δх

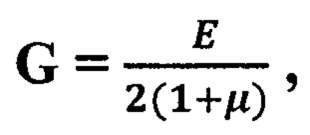

Между модулем сдвига, модулем Юнга и коэффициентом Пуассона существует зависимость, через которую рассчитан модуль сдвига G. Модуль сдвига G выражается через модуль упругости при растяжении Е и коэффициент Пуассона μ. После этого определено смещение ножки хвостовика.

где Е - модуль Юнга,

μ - коэффициент Пуассона.

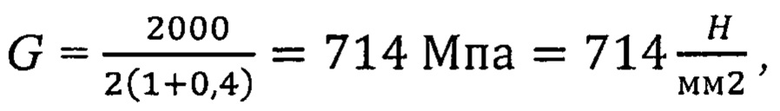

Для литьевых полимеров модуль Юнга Е и коэффициент Пуассона μ находится в пределах:

Е=1500÷3000 МПа,

μ=0,37÷0,41.

Расчитываем модуль слвига G по средним параметрам:

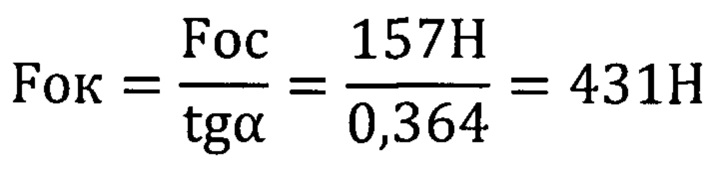

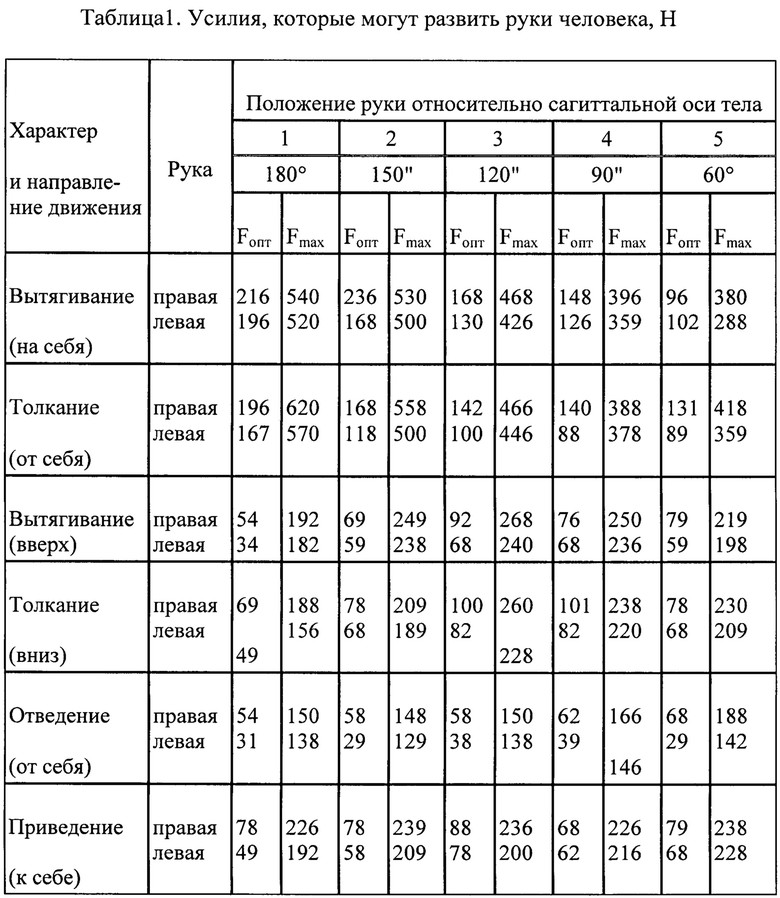

Определяем нагрузку, действующую на соединение хвостовика и фаски. При прохождении хвостовика через фаски, выполненные на верхней и нижней поверхности панели в месте выполнения многогранного сквозного отверстия возникают окружные силы Fок, которые прямо пропорциональны усилию Fос (осевое усилие) ввода хвостовика в многогранное сквозное отверстие панели через угол наклона фаски. (https://studfiles.net/miit/MSIS2/folder:25128/#4552228).

Необходимое усилие Fос для ввода держателя в многогранное сквозное отверстие панели определено экспериментально и составляет 157 Н. Для примера выбираем угол наклона фаски α, равным 20°, tgα=0,364.

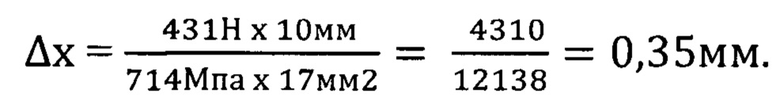

Хвостовик состоит из двух половинок и каждая половинка смещается и подвергается деформации. Рассчитаем смещение половинки хвостовика держателя при диаметре, равном 8 мм. Длина хвостовика ограничена высотой (глубиной) панели, равной 10 мм, поэтому в формуле применяем длину хвостовика 10 мм. Площадь приложения силы А определяем при помощи автоматизированной системы CAD:

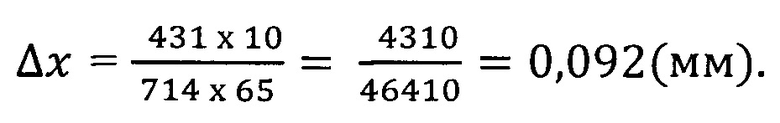

Данного смещения Δх, равного 0,35 мм, достаточно для установки держателя в многогранное сквозное отверстие панели. Связь между компонентами деформаций и напряжений называется обобщенным законом Гука. При Δх, равного 0,35 мм, упругие деформации сохраняются. Это следует из закона Гука: сила упругости прямо пропорционально смещению по закону Гука Fупр=-kΔх. Коэффициент k характеризует жесткость образца и зависит от его размеров и материала. Модуль сдвига G выражается через модуль упругости при растяжении Е и коэффициент Пуассона μ. При диаметре хвостовика, более 10 мм, например, равном 12 мм, при прочих равных условиях, смещение половинки хвостовика рассчитываем аналогично вышеуказанной формуле:

Для установки данного хвостовика смещение Δх=0,092 мм - мало.

Поскольку сила упругости прямо пропорционально смещению по закону Гука Fупр=-kΔх, то поскольку смещение Δх очень мало, то слишком мала сила упругости хвостовика, то это позволяет сделать вывод о том, что хвостовик таких размеров невозможно использовать в панели, он становится очень жестким.

Таким образом, шаг L в пределах (8-20) мм это оптимальный шаг сквозных отверстий с гранями диаметром D в пределах (6-10)мм.

Кроме того, шаг L в пределах (8-20) мм это оптимальный шаг многогранных сквозных отверстий диаметром D в пределах (6-10) мм для хвостовиков держателей, так как каждый держатель с элементом для удержания имеет зону упругой деформации, позволяющую перекрыть (компенсировать) каждый шаг от восьми до двадцати миллиметров.

Если уменьшить шаг L менее 8 мм, например, шаг будет равным 7 мм, то большие по размеру многогранные сквозные отверстия будут располагаться через 7 мм, что является непригодным для использования панели в системе хранения различных предметов, так как стенка становится тонкой, толщина стенки S становится менее 2 мм.

При шаге L более 20 мм толщина стенки S между многогранными сквозными отверстиями увеличивается, стенка утолщается. Например, при шаге L=20 мм и диаметре D=6 мм толщина стенки S=14 мм. При S>14 мм хоть и происходит увеличение прочности панели, но с таким размером уменьшается функциональность панели - между крючками - держателями увеличится расстояние. Этот приводит к тому, что отвертку или деталь меньшего размера (либо один и тот же инструмент, который ранее крепили) между держателями с таким шагом не закрепить. При шаге L более 20 мм панель становится непригодной для использования в системе хранения для большинства обычных держателей (системы), для большинства стандартных инструментов: отвертки, молотки, стамески, зубила и т.п. При S>14 мм нецелесообразно использовать панель еще и по той причине, что происходит большой расход материала при изготовлении панели.

В панели при шаге L=8 мм получается определенное количество (определенная плотность) больших по размеру многогранных сквозных отверстий диаметром D=6 мм при размере панели, например, 200*300 мм. При толщине панели 10 мм и шаге L в пределах 8-20 мм обеспечивается необходимая жесткость панели при фиксации хвостовиков держателей, что определено экспериментально. Это также подтверждается вышеуказанным расчетом смещения хвостовика Δх и полученной величины силы упругости, определяемой по формуле: Fупр=-kΔх.

При шаге L более 8 мм и D=6 мм, количество многогранных сквозных отверстий уменьшается. Панель становится пригодной к использованию более габаритных инструментов и деталей.

Например, панель выполнена с шагом L=20 и D=10 мм. Это может быть использовано для хранения различных предметов разной формы бытового и производственного назначения, в грузовых машинах и для тяжелого инструмента. Например, можно использовать для удержания бутылок, тюбиков, баночек на выставочном стенде, шампуней в ванной комнате, то есть с более габаритными предметами.

Экспериментально определено, что при толщине стенки S между многогранными сквозными отверстиями менее 2 мм теряется механическая прочность панели. Все отличительные от прототипа вышеперечисленны признаки позволяют повысить универсальность, функциональность и удобство пользования устройства для хранения инструментов по сравнению с ближайшим аналогом. Дополнительным преимуществом является более простая форма панели и хвостовиков держателей, облегчающая их производство.

Меньшие по размеру конусные сквозные отверстия в панели имеют несколько назначений:

- облегчение конструкции самой панели;

- экономия материала;

- возможность избежать усадку изделия - позиционирующей панели при изготовлении панели, например, методом литья. Если бы не было меньших по размеру отверстий, то усадка материала - пластика, из которого изготовлена панель, была бы видна в виде различной глубины и формы неровностей;

- возможность скрытого крепления панели с обратной стороны к какой-либо поверхности с помощью саморезов и заклепок сквозь саму поверхность через отверстия. Например, имеется стенд - решетка, к решетке необходимо закрепить панель. Эти отверстия предварительно просверливают в этой поверхности, если поверхность не перфорирована, затем можно вкручивать в готовые отверстия для монтажа панели саморезами, что приводит к универсальному использованию основания. Для этого конусные сквозные отверстия в панели выполнены расширяющимися у основанию. При этом саморезов или каких-либо других крепежей не видно. Основание получается монолитным как единая матрица;

- возможность использования панели в качестве светопрозрачной - как декоративную панель (чтобы витрина подсвечивалась, через обратную сторону панели наклеиваем самоклеющую ленту, на них светодиоды).

Это расширяет функциональные возможности панели. Большинство шурупов, саморезов и других крепежных элементов - в пределах 3 мм. Исходя также из этих размеров, заданы размеры меньших по размеру конусных сквозных отверстий в панели. Если бы не было меньших по размеру конусных сквозных отверстий в панели, то снизилась бы универсальность использования панели.

В частном случае выполнения изобретения в многогранных сквозных отверстиях меньшие грани могут быть выполнены скругленными с радиусом не менее 0,1 мм.

В прототипе панель изготовлена из обычного пластика-полипропилена. В предлагаемом изобретении - из ABS- пластика. При использовании панели по прототипу при температурном режиме выше 35°С происходит эффект текучести материала, что влияет на фиксацию держателей. Фиксация держателей при этом ухудшается. Также перегородки между сквозными отверстиями сильно размягчаются при повышении температуры выше 35°С.

Полное название этой пластмассы ABS - пластика - сополимер акрилонитрил-бутадиен-стирол (название пластика образовано из начальных букв наименований мономеров) (Chem 21.info Справочник химика / Под ред. Б.П. Никольского, Л.: Химия, 1971 г.). Пластик получают путем сополимеризации стирола с акрилонитрилом в присутствии бутадиенового каучука. Материал может быть окрашен в любой цвет, имеет высокую степень прозрачности. ABS -пластик - это инженерный пластик, обладающий многими важными характеристиками, главной из которых можно назвать высокую ударопрочность, механическую прочность и жесткость, нетоксичность в нормальных условиях По этим показателям ABS-пластик значительно превосходит даже ударопрочный полистирол, не говоря уже о других видах пластмасс: полипропилен или полиэтилен, или ПВХ. Даже при высокой механической нагрузке (при ударе кувалдой) изделие из ABS деформируется, но не трескается и не разрушается. Деформированный участок легко и быстро восстанавливается. С любым другим пластиком сделать то же самое не получится - он просто разрушится. Молекулярная масса вещества может достигать 180 тысяч, превосходя в 4-9 раз массы других полимерных соединений. При этом вес изделий из ABS-пластика в сравнении с большинством моделей из других материалов меньше. ABS - пластик выдерживает кратковременный нагрев до 90-100°С. Максимальная температура длительной эксплуатации: 75-80°С, так же сохраняет свои свойства при работе в отрицательных температурах до -40°С. ABS -пластик пригоден для нанесения гальванического покрытия, для вакуумной металлизации, а также для пайки контактов, хорошо сваривается, рекомендуется для точного литья. Кроме того, ABS -пластик имеет высокую размерную стабильность, стоек к щелочам, смазочным маслам, растворам неорганических солей и кислот, углеводородам, жирам, бензину. А также обладает незначительной горючестью. ABS-пластик нетоксичен, безопасен, безвреден для окружающей среды и может быть переработан вторично. Чистый ABS не содержит галогены, его сжигание, как правило, не производит никаких стойких органических загрязнителей.

Сравним АБС-пластика и полипропилен. Существует такой важнейший показатель ударопрочности, как ударная вязкость по Шарли с надрезом (23°С). Для полипропилена она равна 12 кДж/м2, он говорит об очень хороших ударных свойствах. Но ABS пластик более чем в два раза превосходит полипропилен по этому показателю (до 30 кДж/м2). Это значит, что он способен выдержать удар в два раза более сильный, чем может выдержать полипропилен.

Морозостойкость полипропилена также ограничена -25 … -30°С. При охлаждении ниже этого значения пластик становится хрупким. ABS пластик уверенно сопротивляется нагрузке при -40°С. Однако полипропилен заметно превосходит ABS пластик по устойчивости к высоким температурам. Он выдерживает нагрев до 138°С, в то время как ABS пластик теряет прочностные свойства при 118°С. Но данные уровни температур вряд ли окажутся полезным в бытовых условиях.

ABS пластик более твердый, твердость по Роквеллу - R116. Полипропилен имеет R82. Его легче порезать, поцарапать, пробить. Если, например, прикручивать шуруповертом панель, то панель не треснет по сравнению с прототипом, так как пластик ABC более твердый, при механических повреждениях не деформируется. Прочность полипропилена на растяжение 27 МПа, у ABS пластиков этот показатель достигает 50 МПа, то есть почти в два раза выше.

Кроме вышеуказанного, модуль упругости ABS- пластика при сгибе достигает до 3000 МПа, у полипропилена 930 МПа. Изделия из полипропилена подвержены значительным деформациям, и при больших нагрузках изделие из такого материала может быть просто раздавлено, в то время как из ABS останется целым. Таким образом, выполнение панели из ABS-пластика приводит к повышению эффективности использования и расширению функциональных возможностей позиционирующей панели.

Предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью, т.е. всеми критериями изобретения. Новизна технического решения и изобретательский уровень подтверждается проведенными патентными исследованиями. Промышленная применимость обусловлена работоспособностью панели, а также тем, что при изготовлении панели применяются недефицитные материалы пластик ABC и известные технологии. Заявляемое техническое решение устройства для хранения инструментов может быть осуществлено в условиях промышленного производства с использованием стандартного оборудования и технологий. При изготовлении используются стандартные материалы.

Сущность изобретения поясняется чертежами.

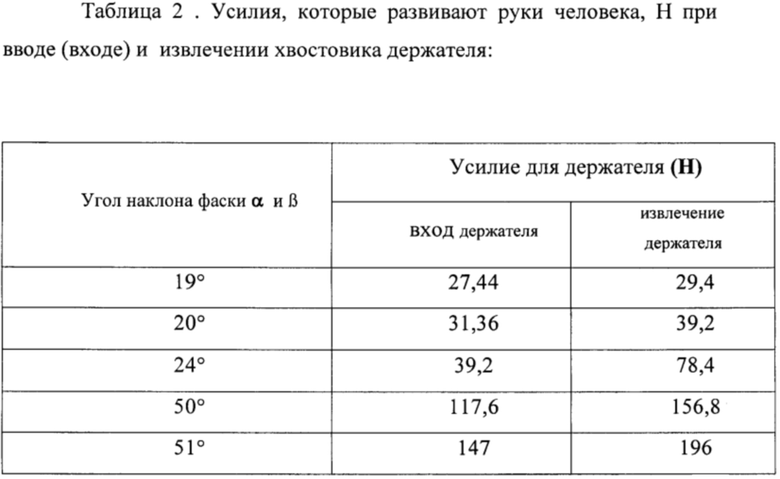

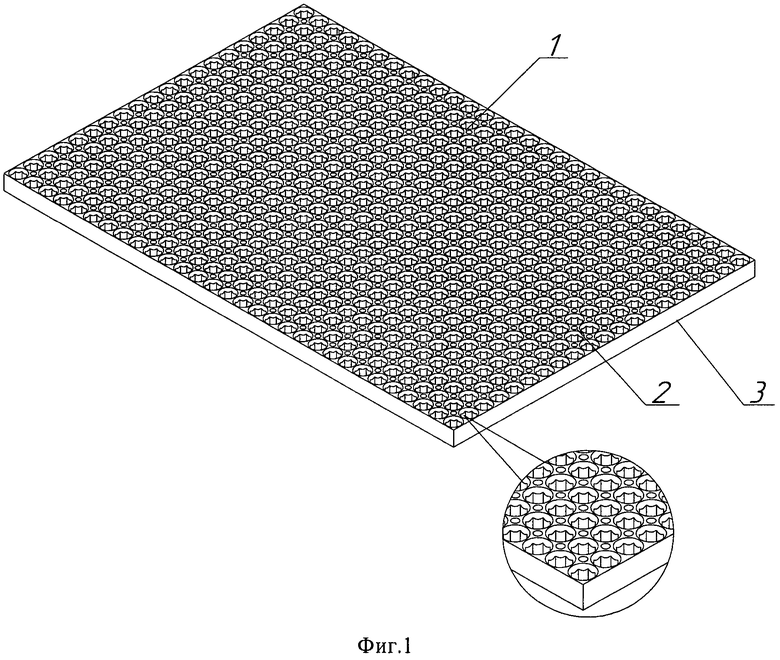

На фиг. 1 представлен общий вид позиционирующей панели в аксонометрической проекции;

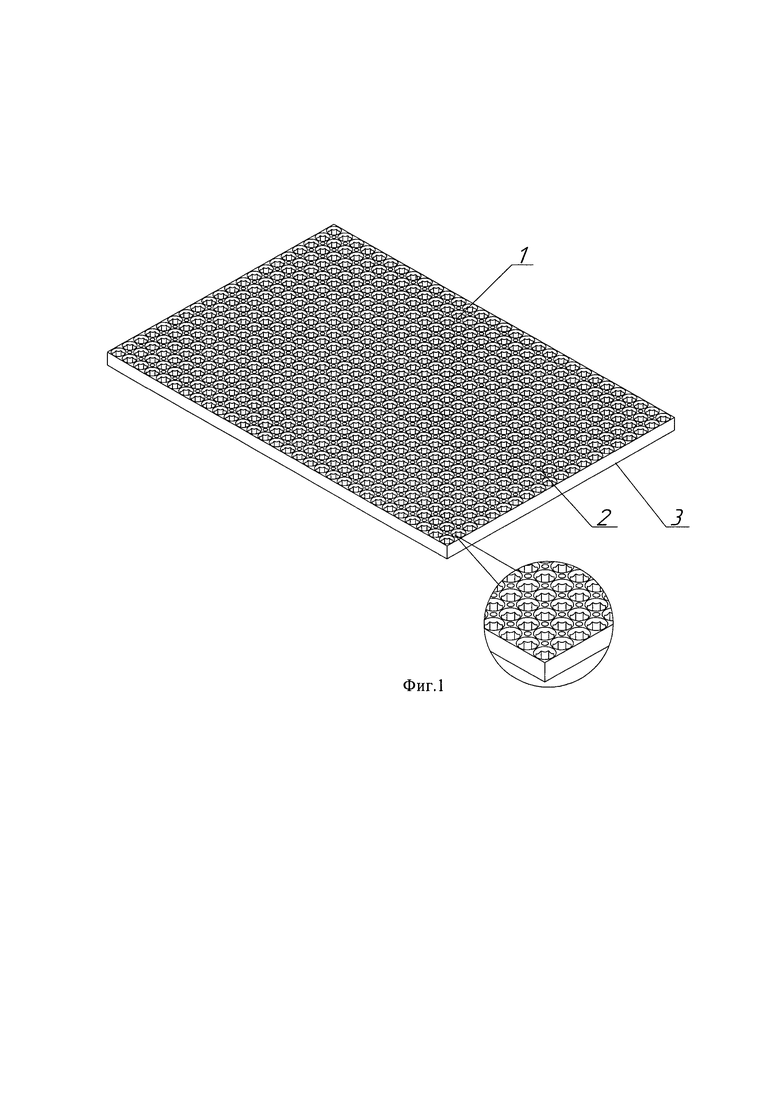

на фиг. 2 представлена позиционирующая панель, вид сверху;

на фиг. 3 представлена позиционирующая панель, вид А - местный вид участка панели с шагом L, D, S;

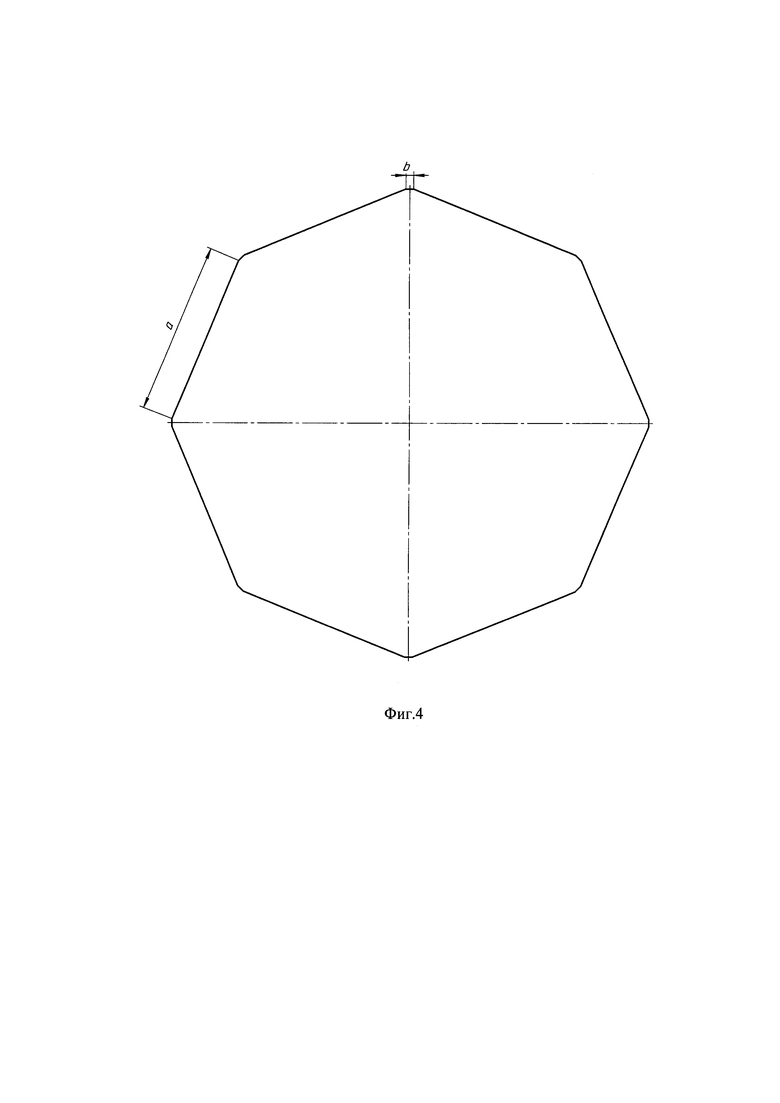

на фиг. 4 представлен вид сверху многогранного сквозного отверстия;

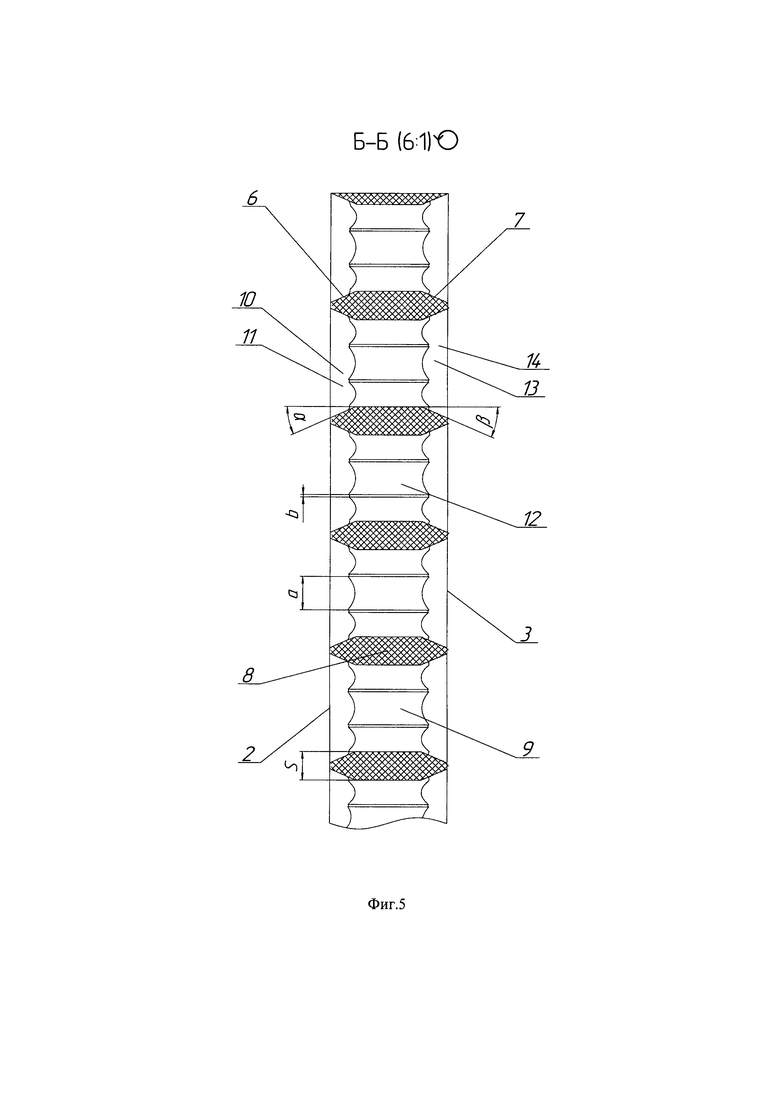

на фиг. 5 представлена позиционирующая панель;

разрез Б-Б,

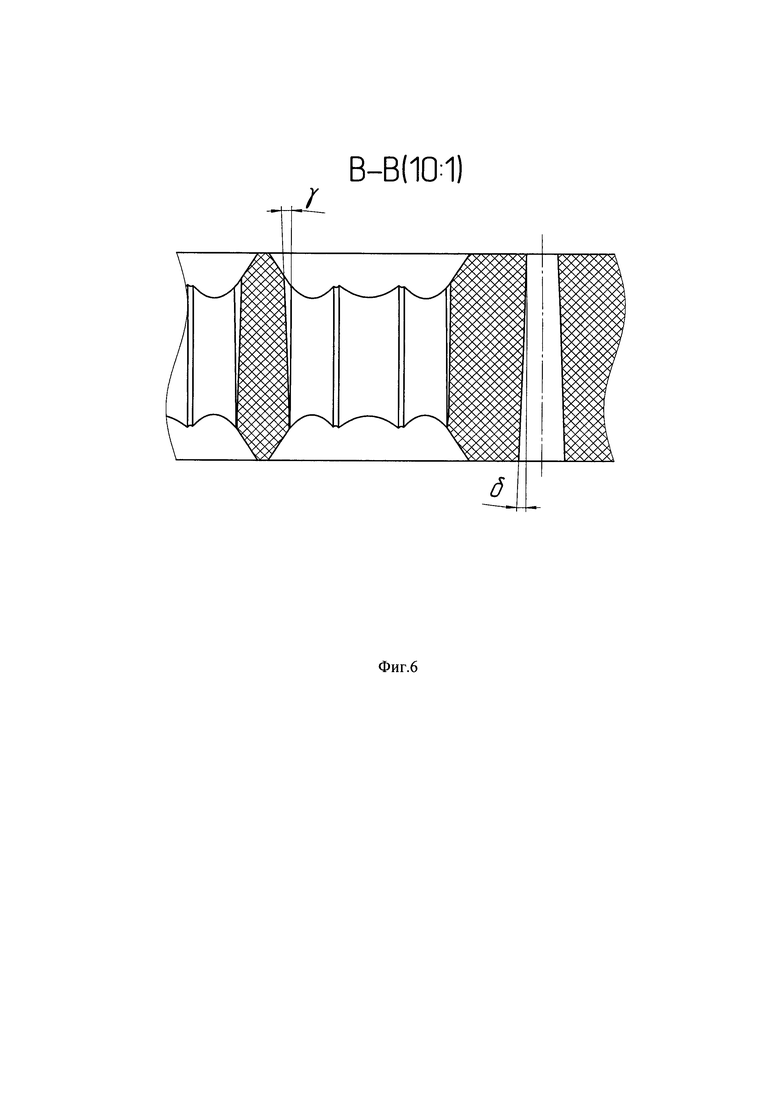

на фиг. 6 представлена позиционирующая панель, разрез В-В, показаны многогранное сквозное отверстие, сужающееся к основанию, конусное сквозное отверстие, выполненное расширяющимися к основанию;

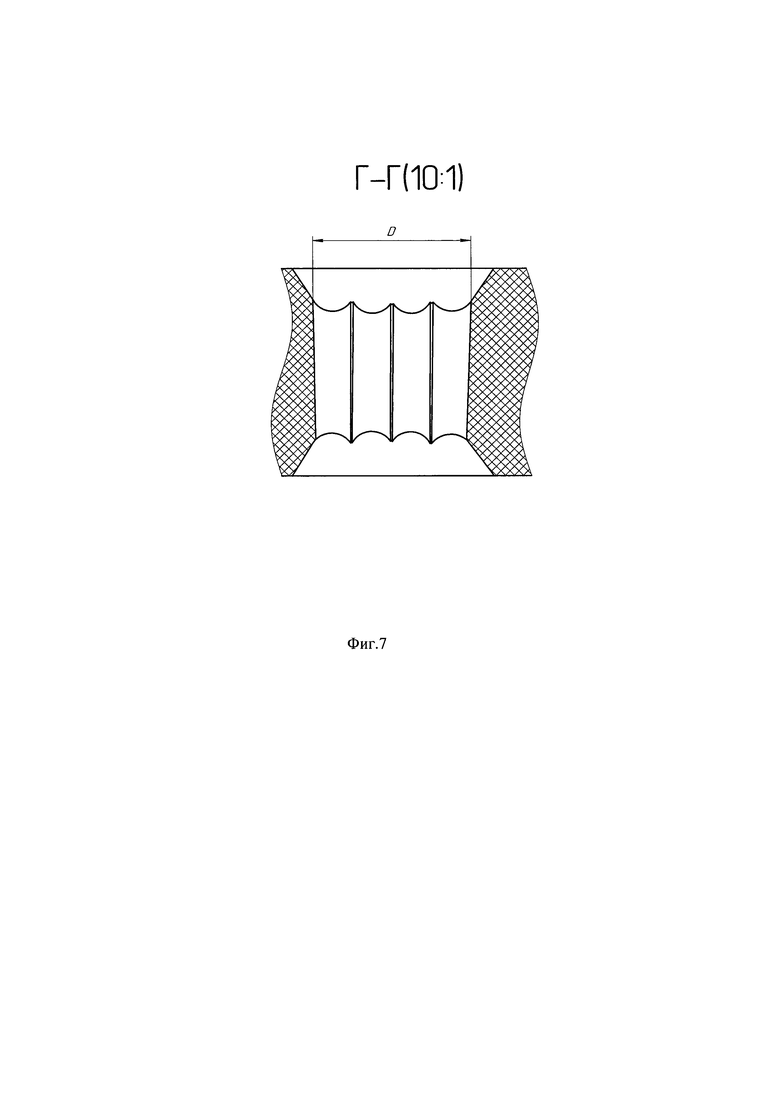

на фиг. 7 представлена позиционирующая панель, разрез Г-Г;

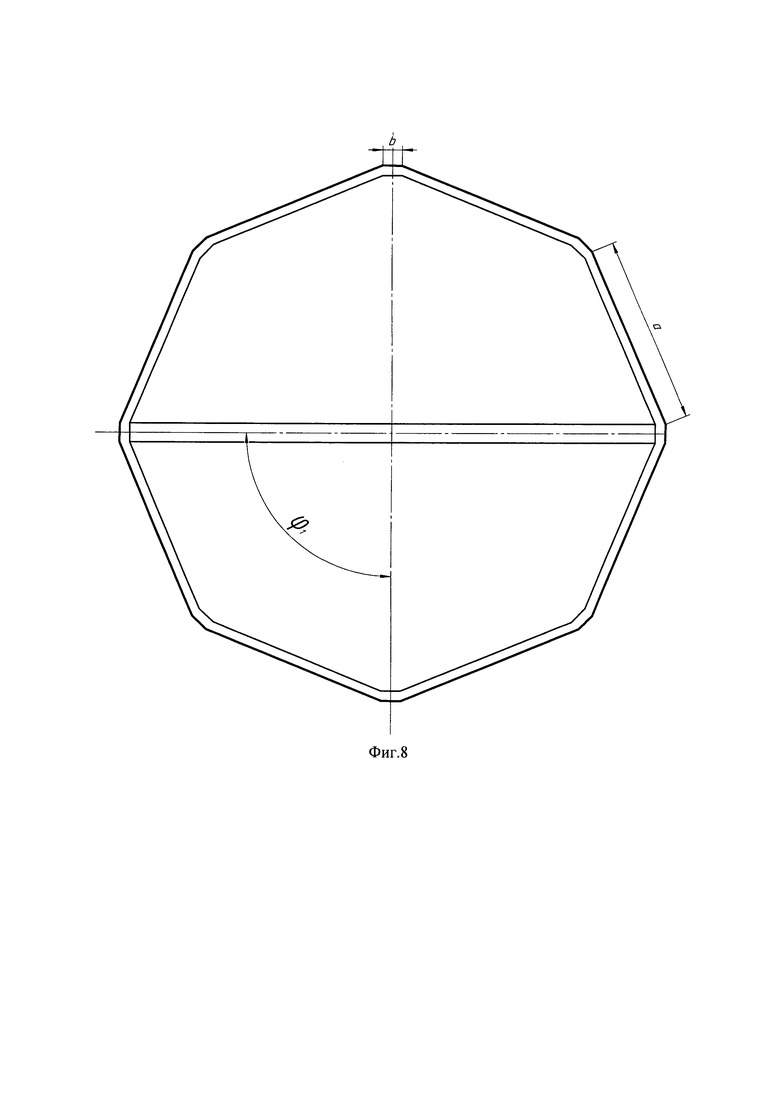

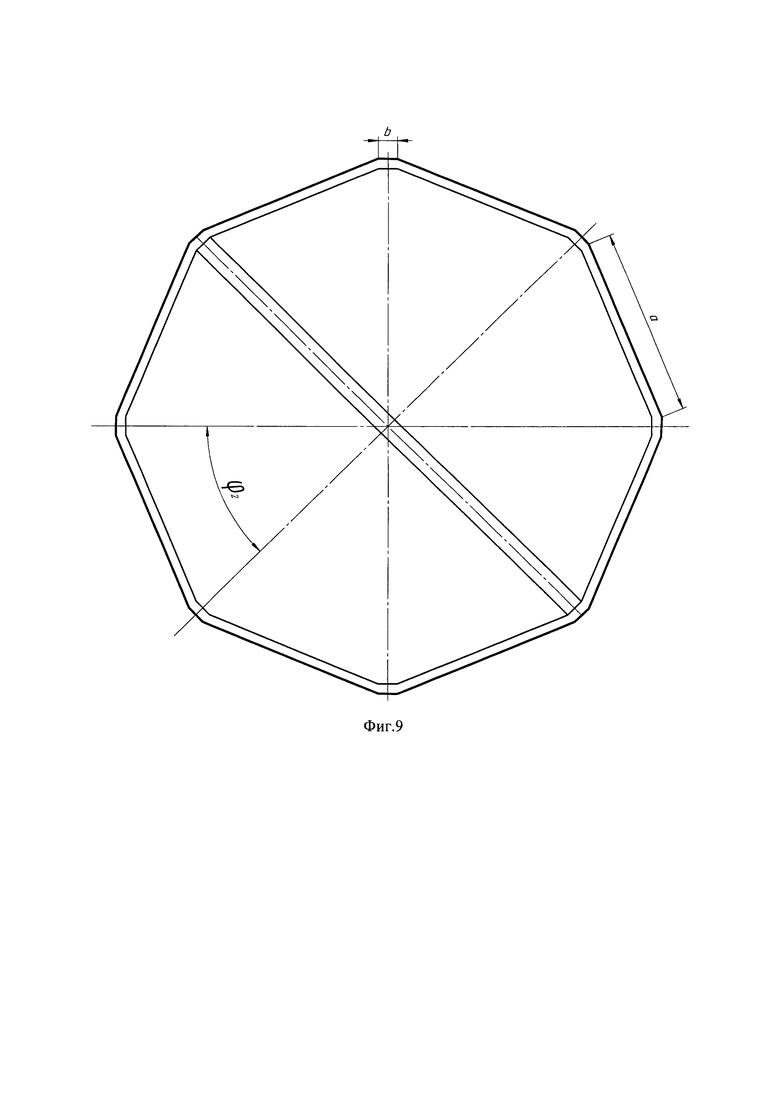

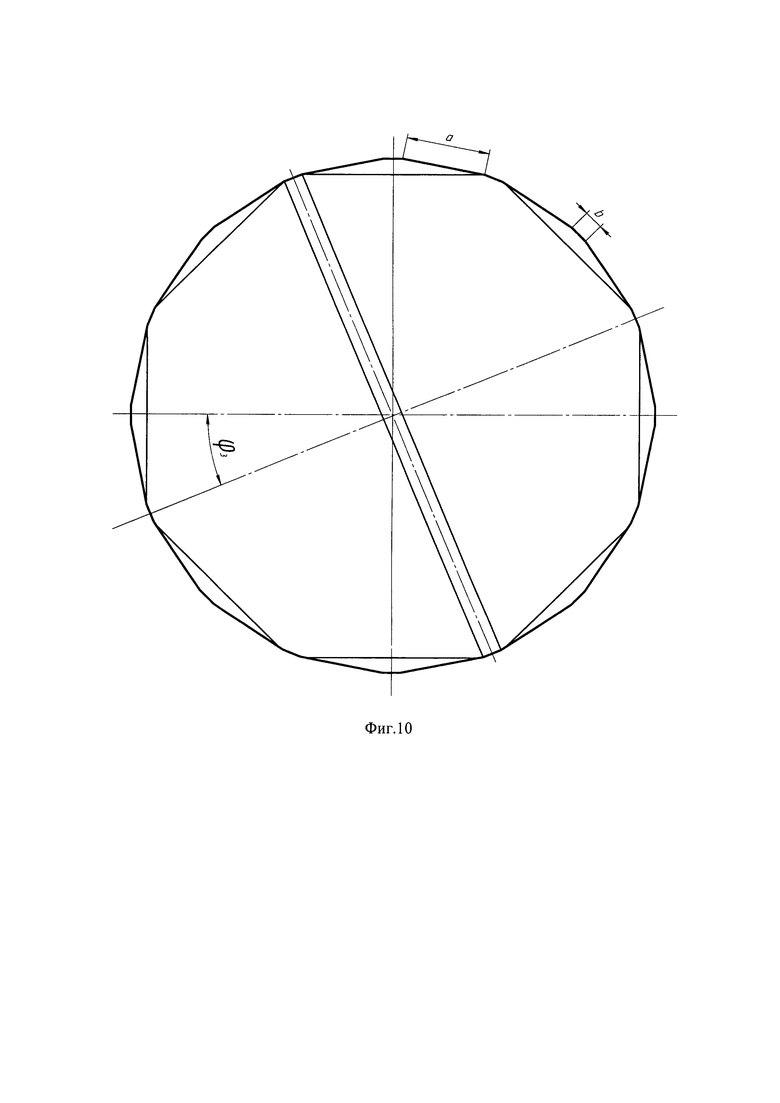

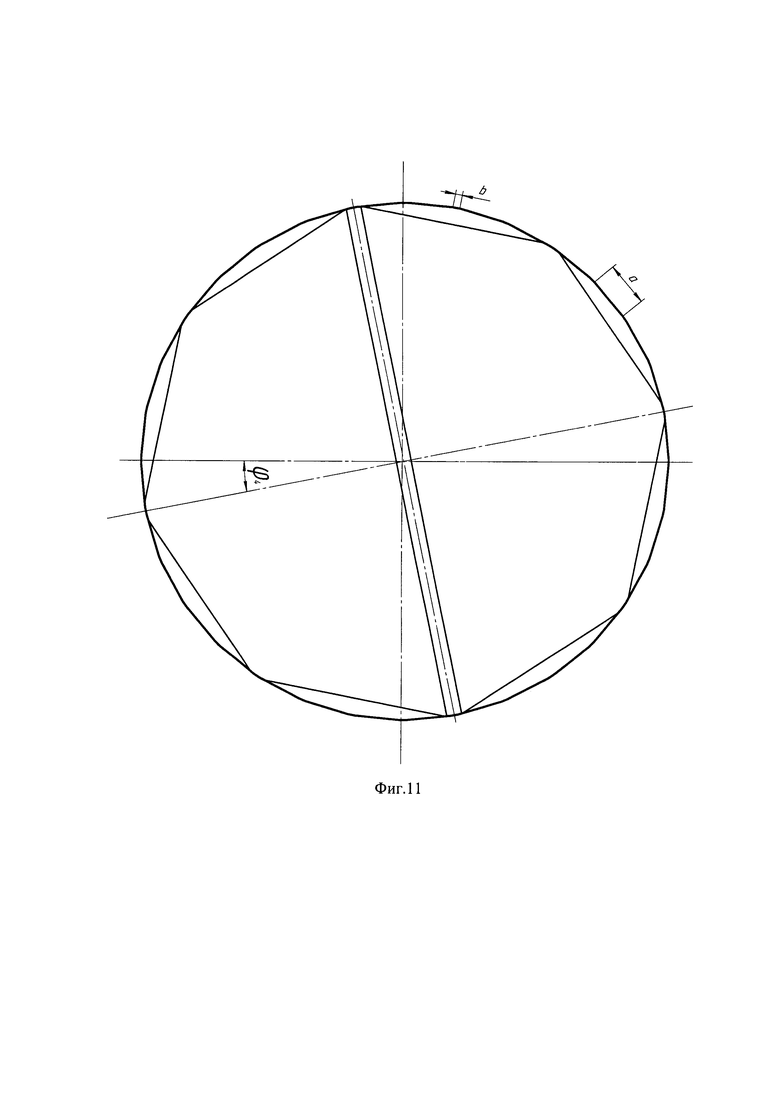

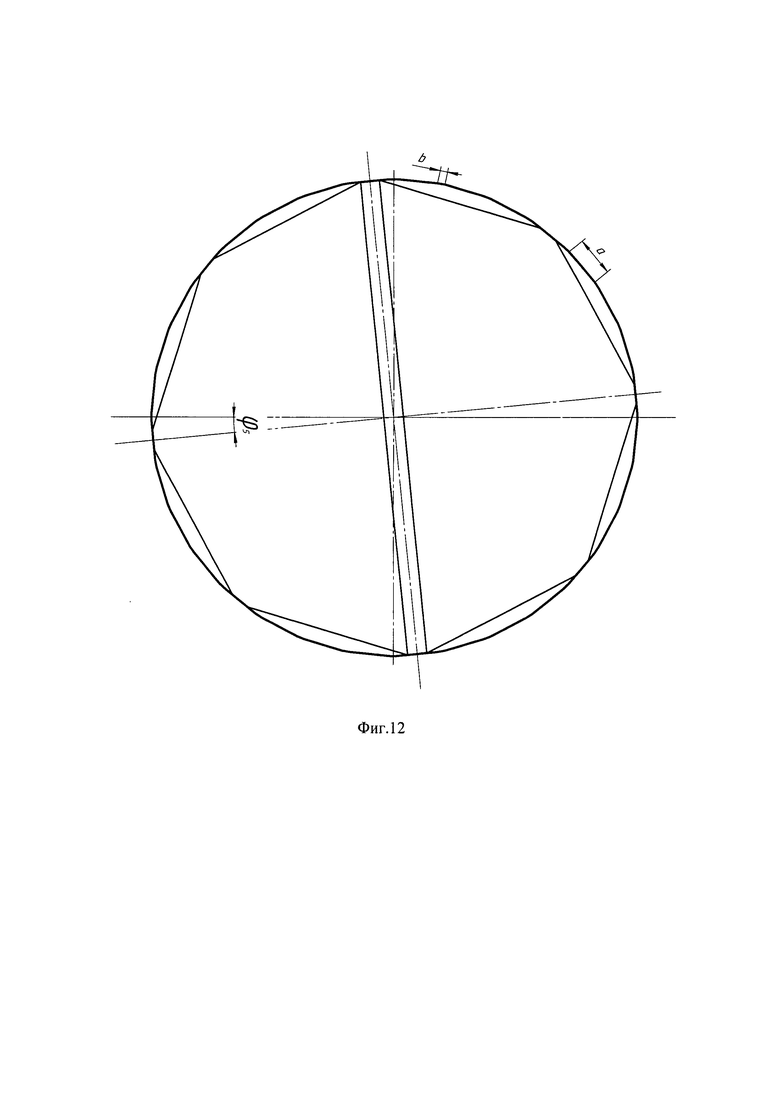

на фиг. 8-12 показаны разные примеры установки хвостовиков с разным числом граней и разной формы в многогранные сквозные отверстия с поворотами на разные углы ϕ (примеры позиционирования хвостовиков держателей на разные углы): 5,625°, 11,25°, 22,5°, 45°, 90°, вид снизу:

на фиг. 8 показан пример поворота хвостовиков держателей на угол ϕ1=90°, вид снизу;

на фиг. 9 показан пример поворота хвостовиков держателей на угол ϕ2=45°. вид снизу;

на фиг. 10 показан пример установки хвостовиков держателей под углом ϕ3=22,5°, вид снизу;

на фиг. 11 показан пример поворота хвостовиков держателей на угол ϕ4=11,25°, вид снизу;

на фиг. 12 показан пример поворота хвостовиков держателей на угол ϕ5=5,625°, вид снизу;

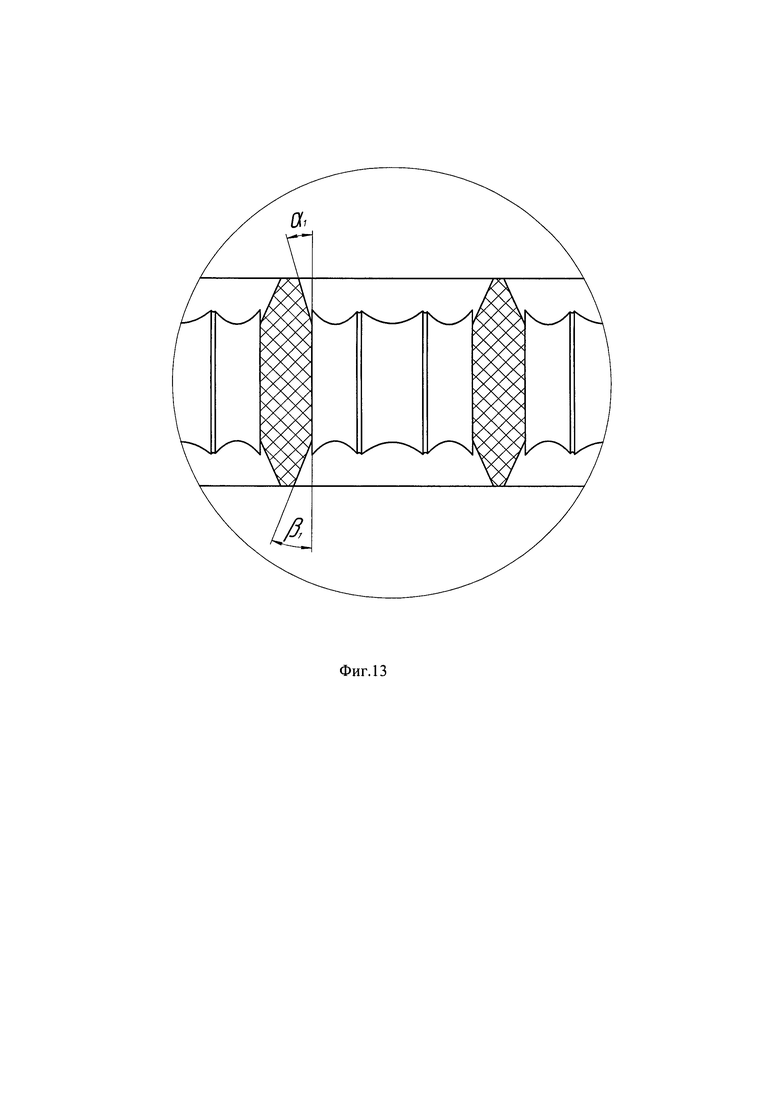

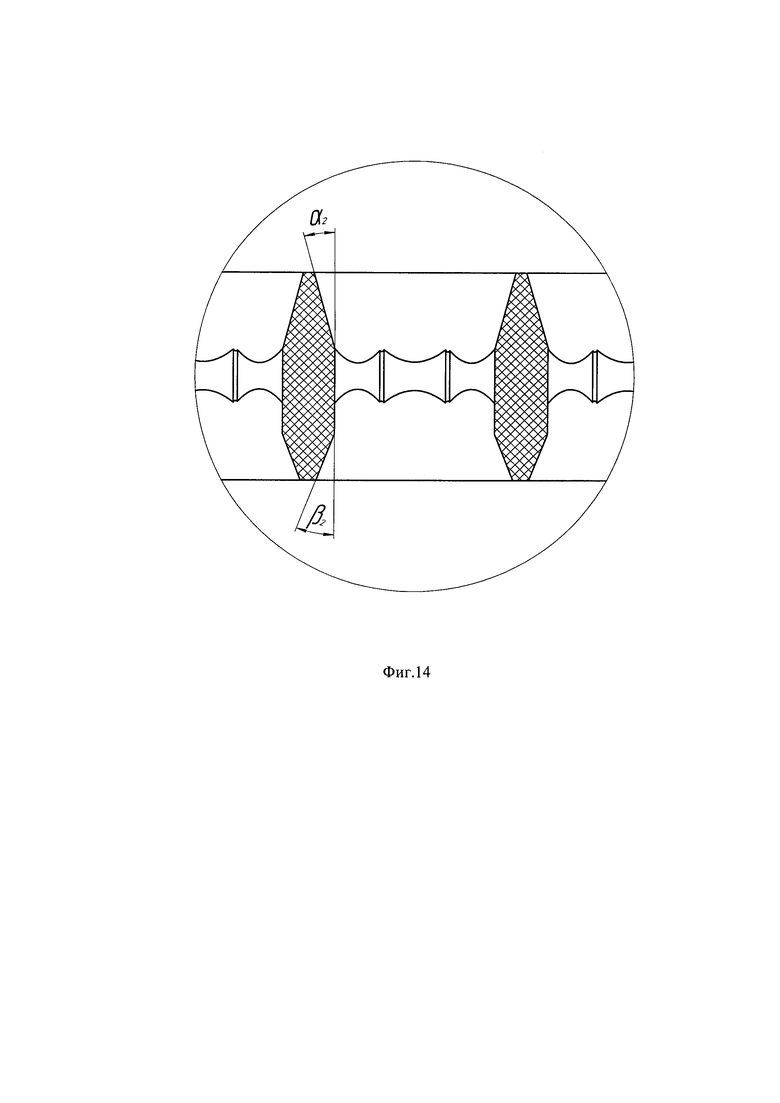

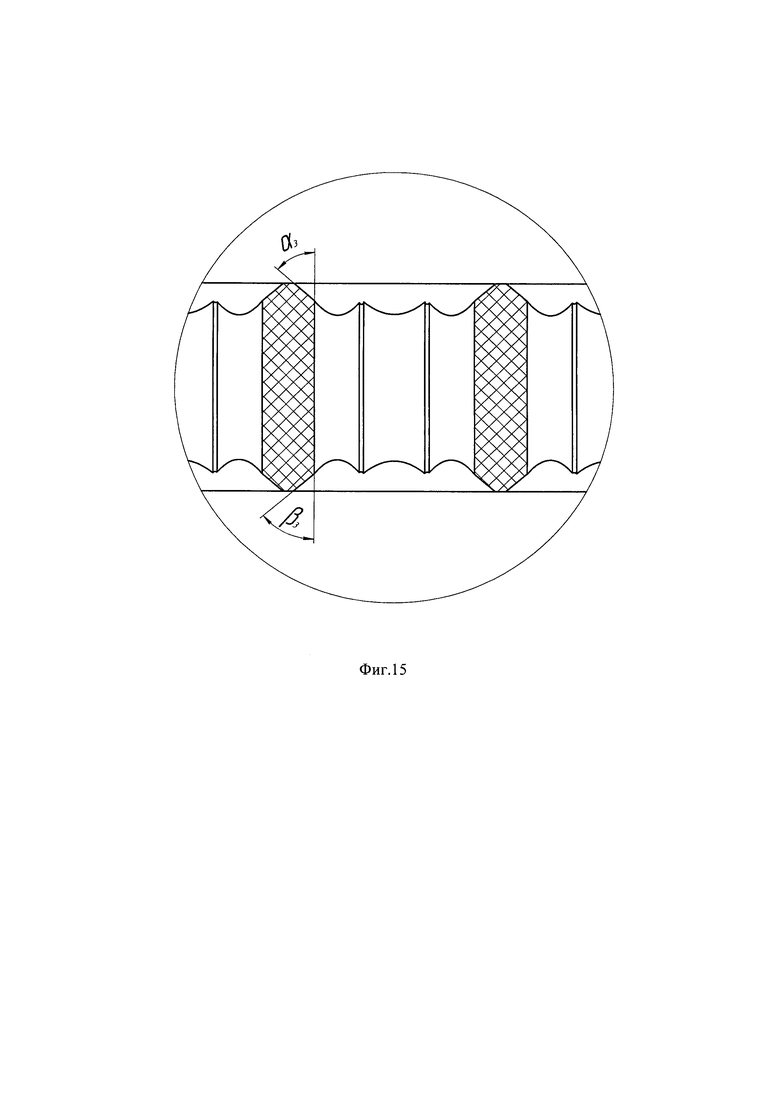

на фиг. 13-15 показаны разные примеры выполнения верхней и нижней фаски с разными углами наклона:

на фиг. 13 показан пример выполнения верхней и нижней фаски с углами наклона α1=β1=24°;

на фиг. 14 показан пример выполнения верхней и нижней фаски с углами наклона α2 20°; β2=24°;

на фиг. 15 показан пример выполнения верхней и нижней фаски с углами наклона α3=β3=50°;

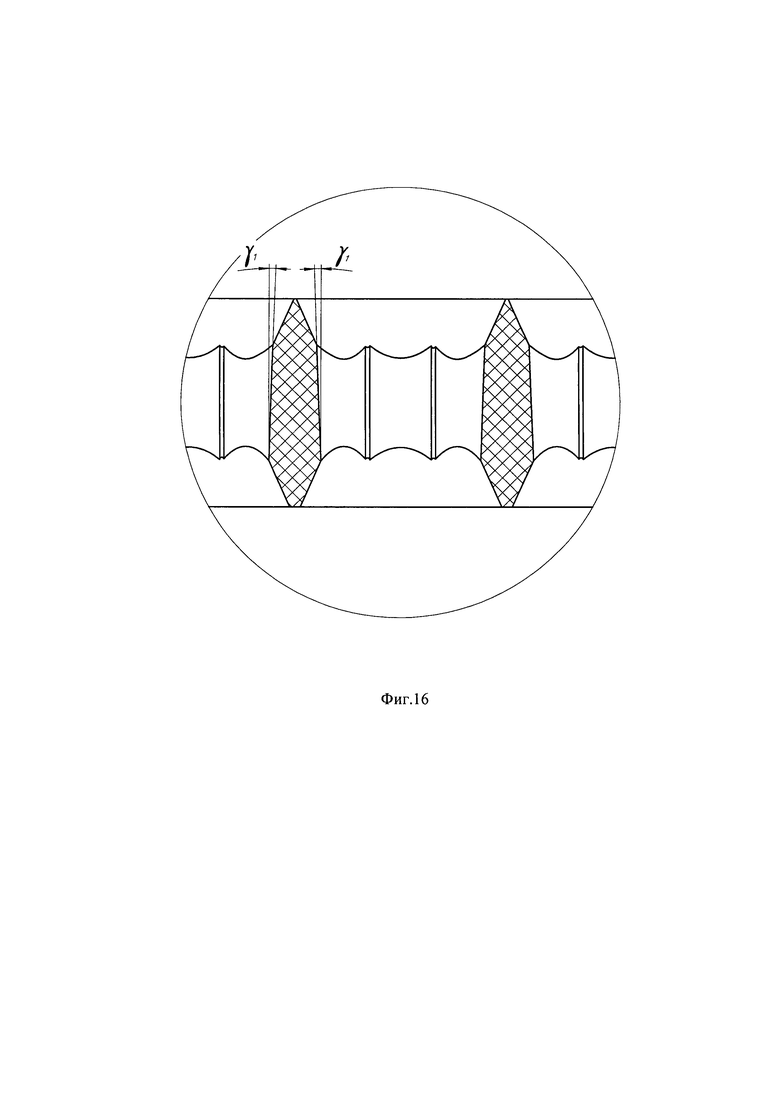

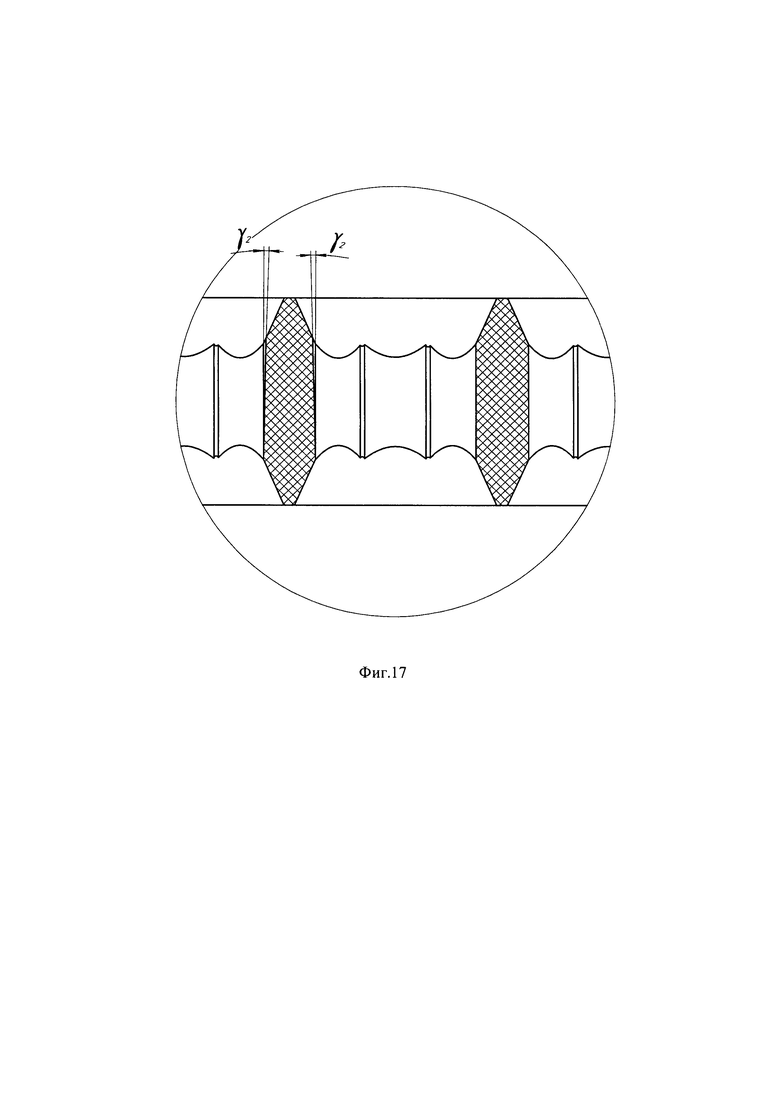

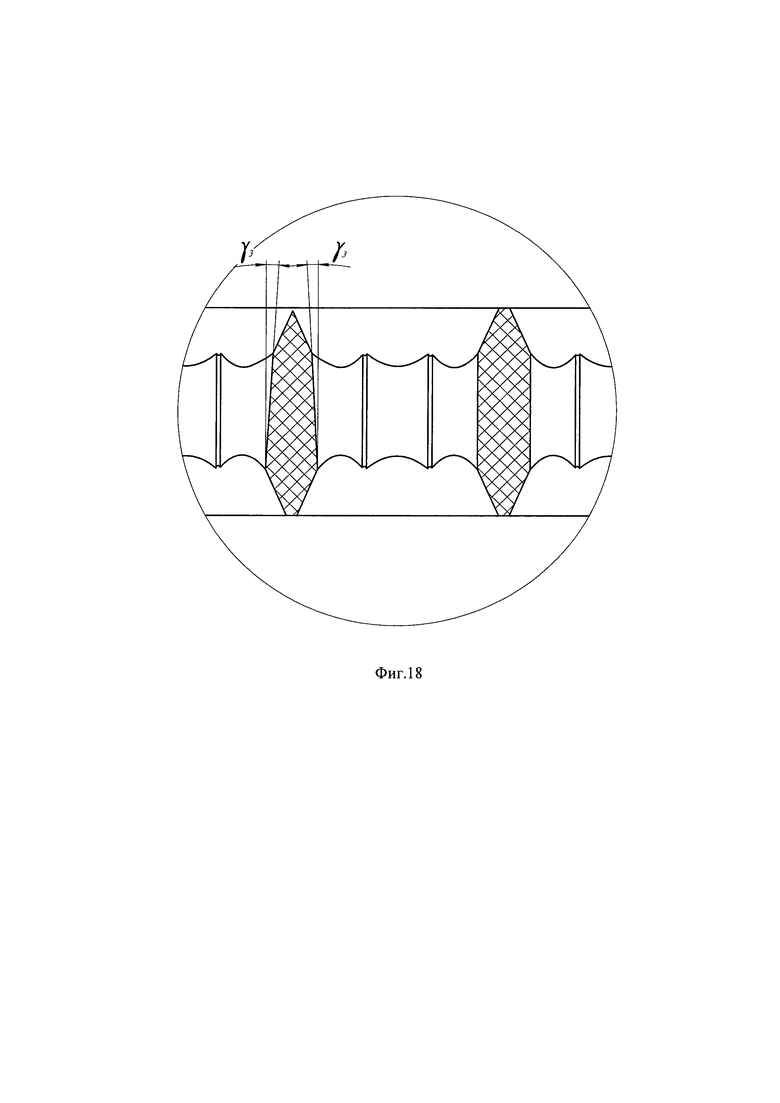

на фиг. 16-18 показаны разные примеры выполнения внутренних поверхностей многогранного сквозного отверстия с различными величинами угла наклона граней:

на фиг. 16 показан пример выполнения угла наклона граней многогранного сквозного отверстия, равного 2°;

на фиг. 17 показан пример выполнения угла наклона граней многогранного сквозного отверстия, равного 0°6' или 0,1°;

на фиг. 18 показан пример выполнения угла наклона граней многогранного сквозного отверстия, равного 3°30;

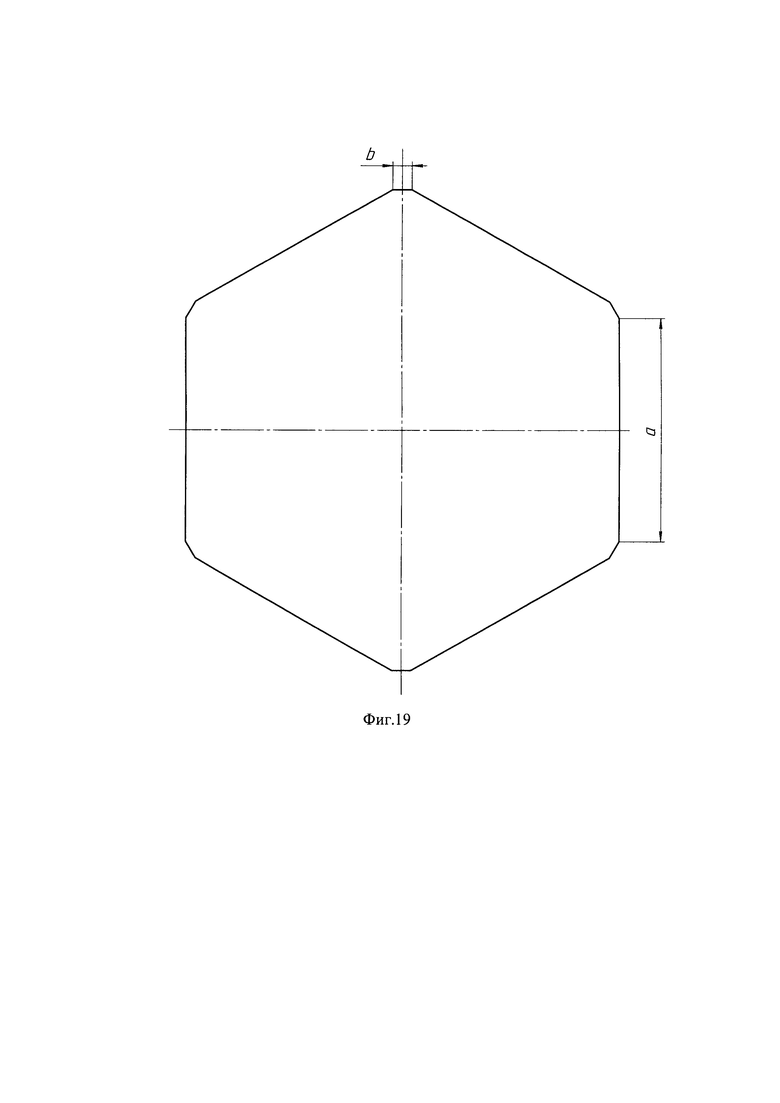

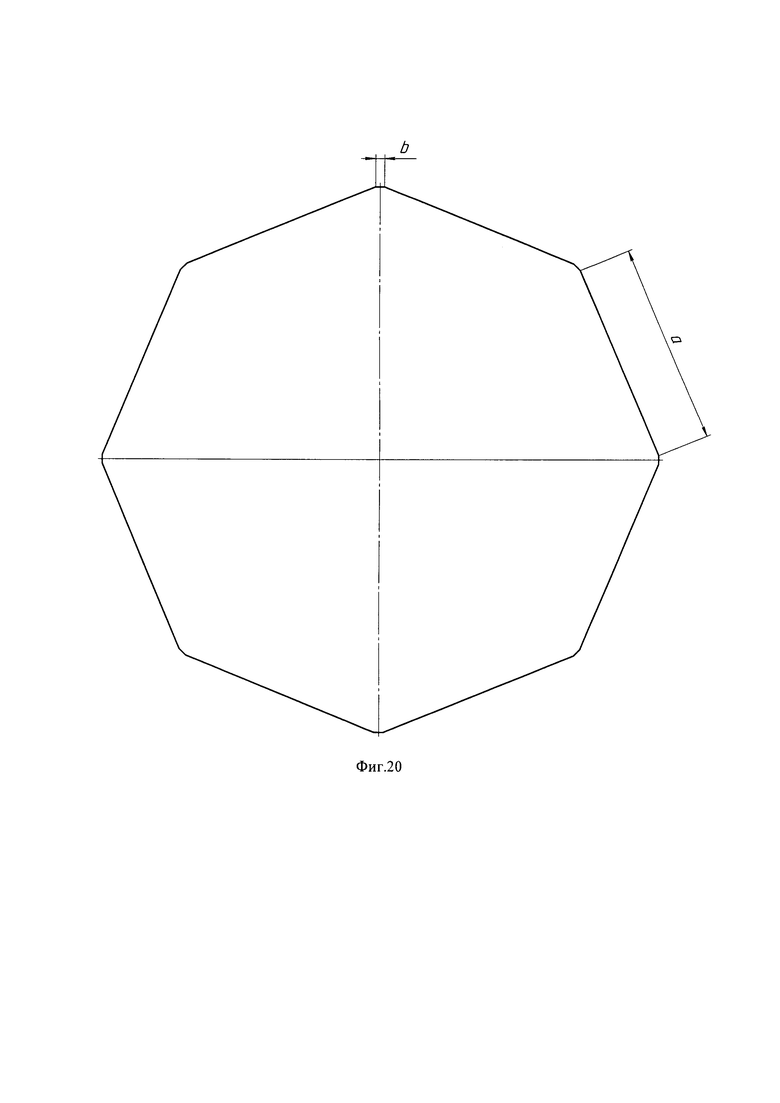

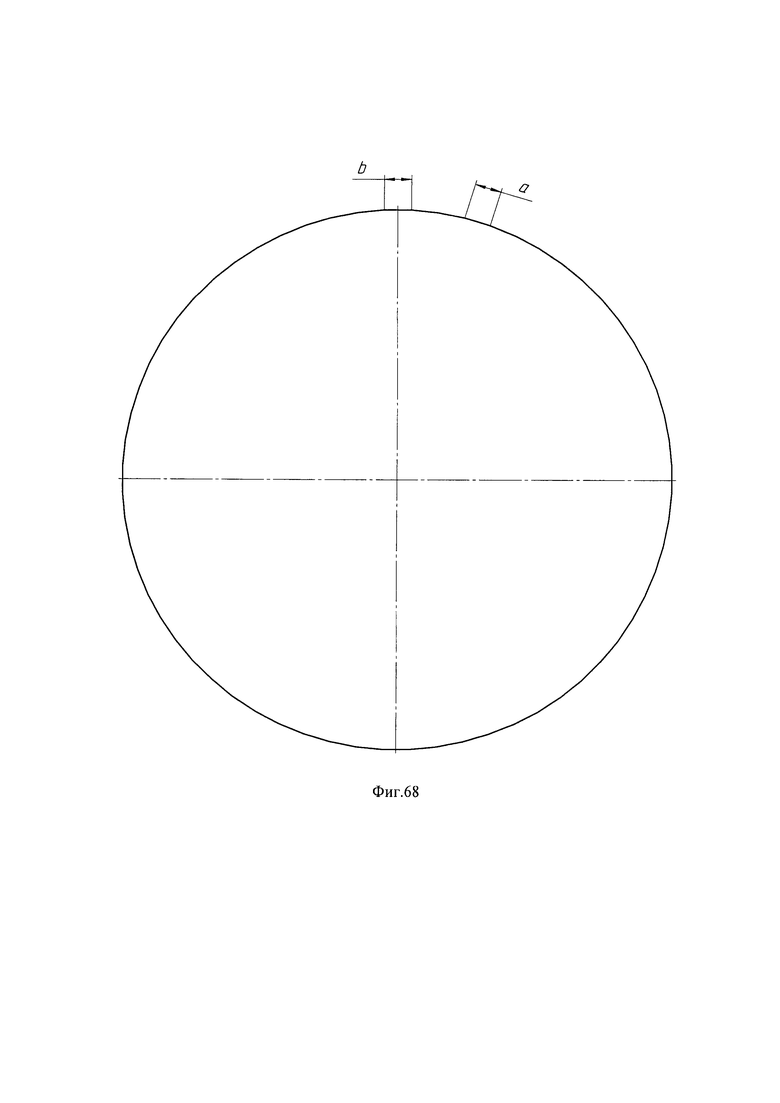

на фиг. 19 - пример размера и числа граней многогранного сквозного отверстия, кратного четырем при n=12, D=6 мм, b=0,1 мм, а=2,91 мм;

на фиг. 20 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=6 мм, b=0,1 мм, а=2,2 мм;

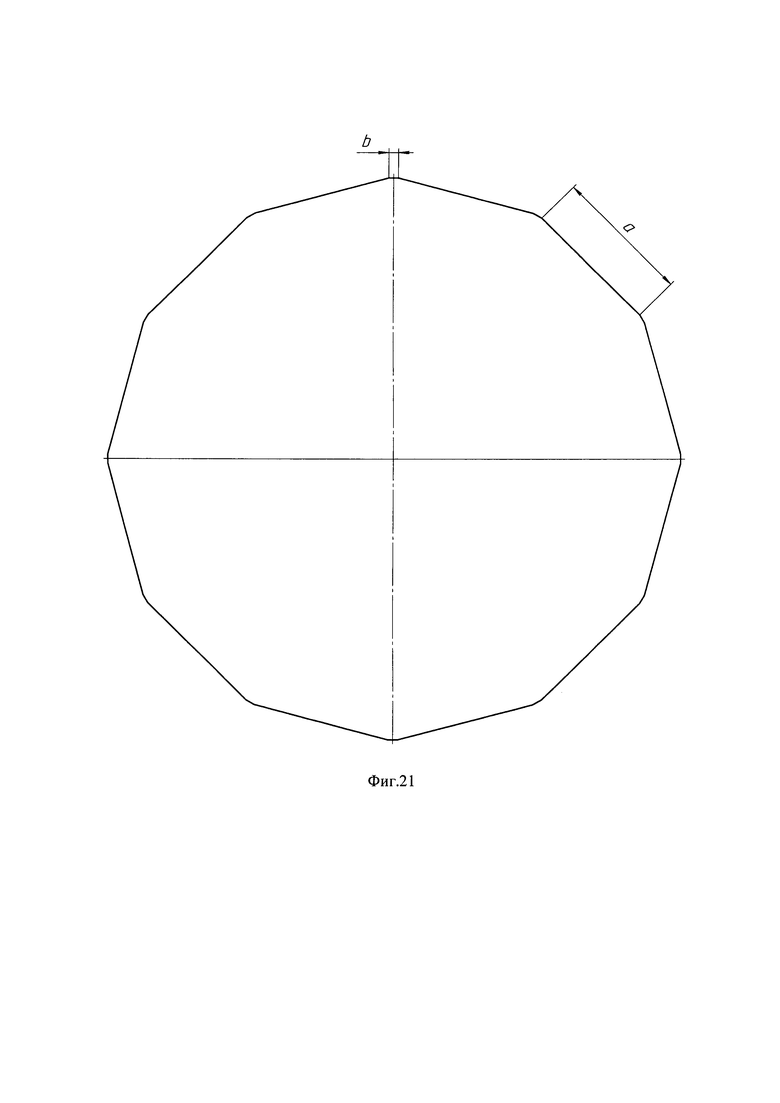

на фиг. 21 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=6 мм, b=0,1 мм, а=1,46 мм;

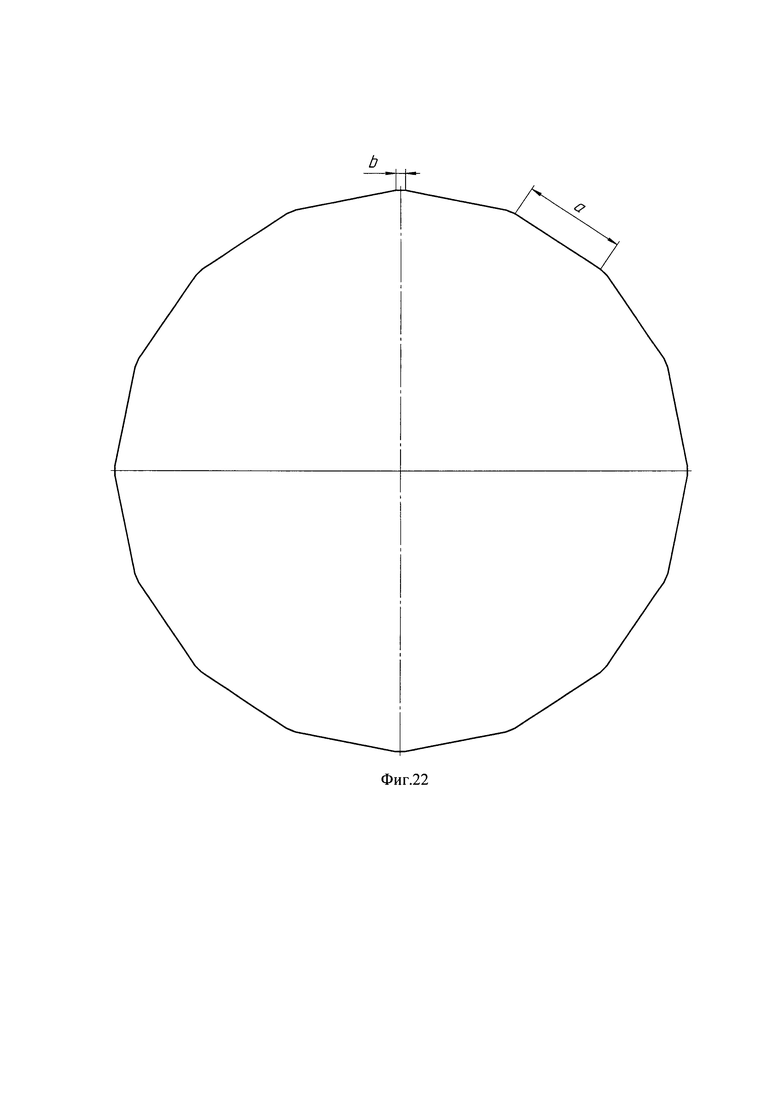

на фиг. 22 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=6 мм, b=0,1 мм, а=1,07 мм;

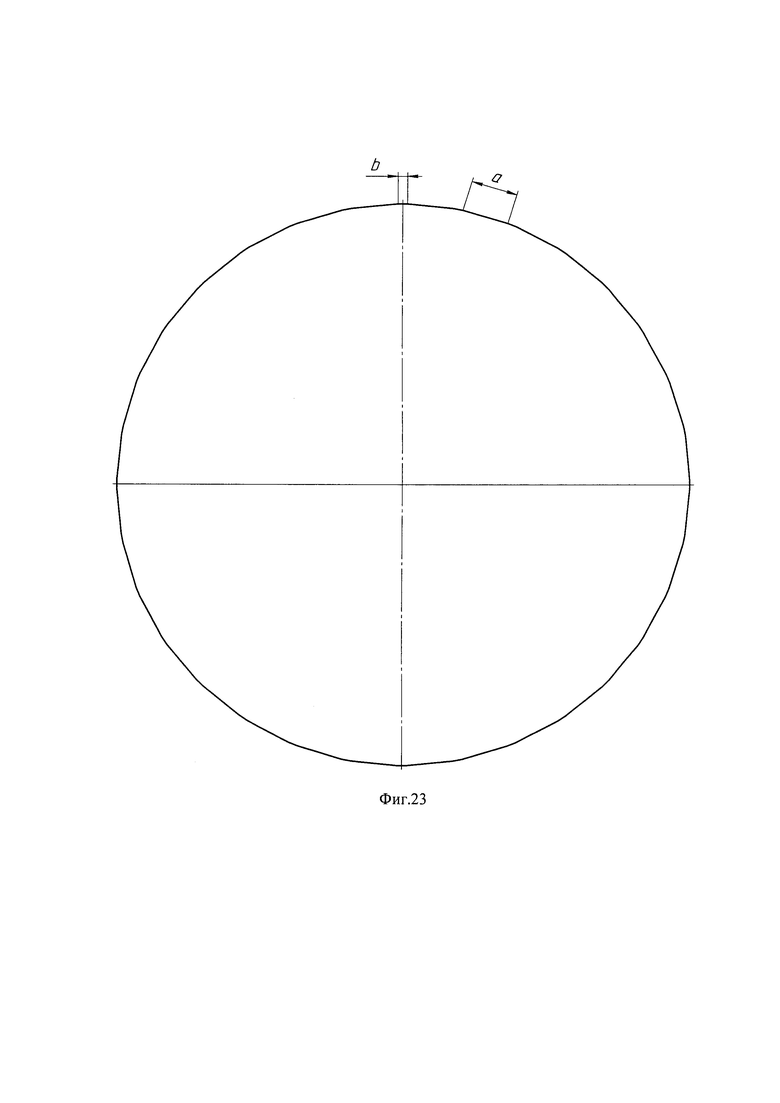

на фиг. 23 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=6 мм, b=0,1 мм, а=0,49 мм;

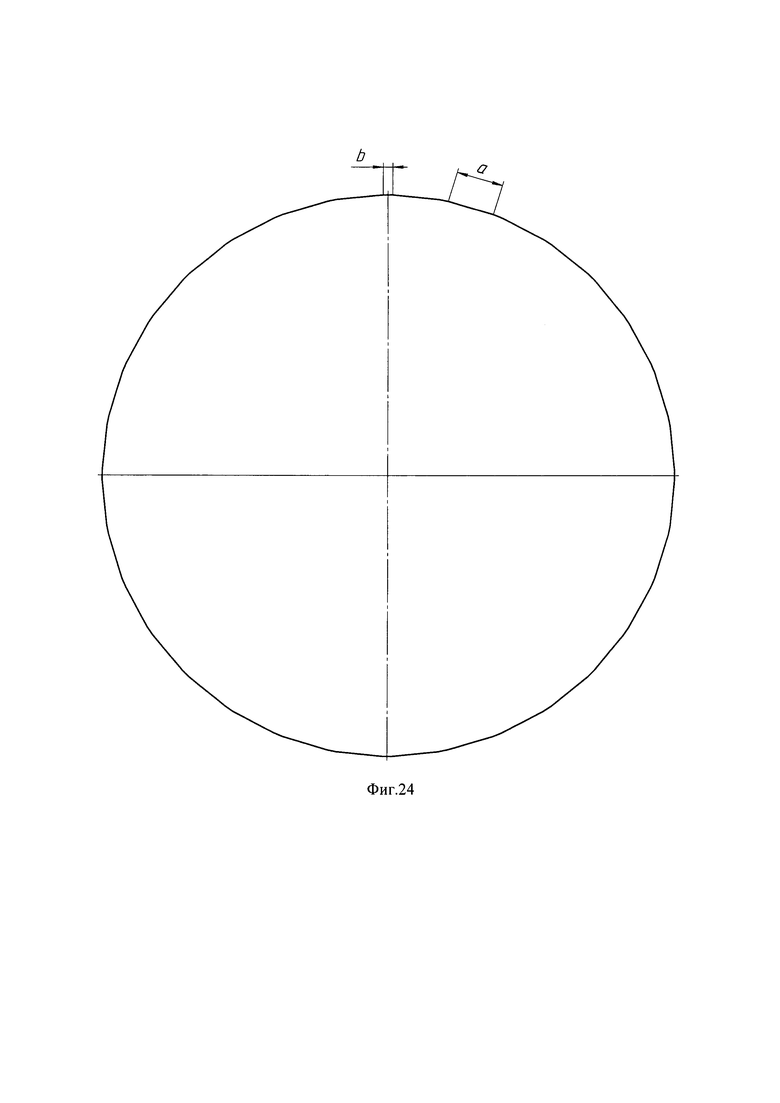

на фиг. 24 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=128, D=6 мм, b=0,1 мм, а=0,4 мм;

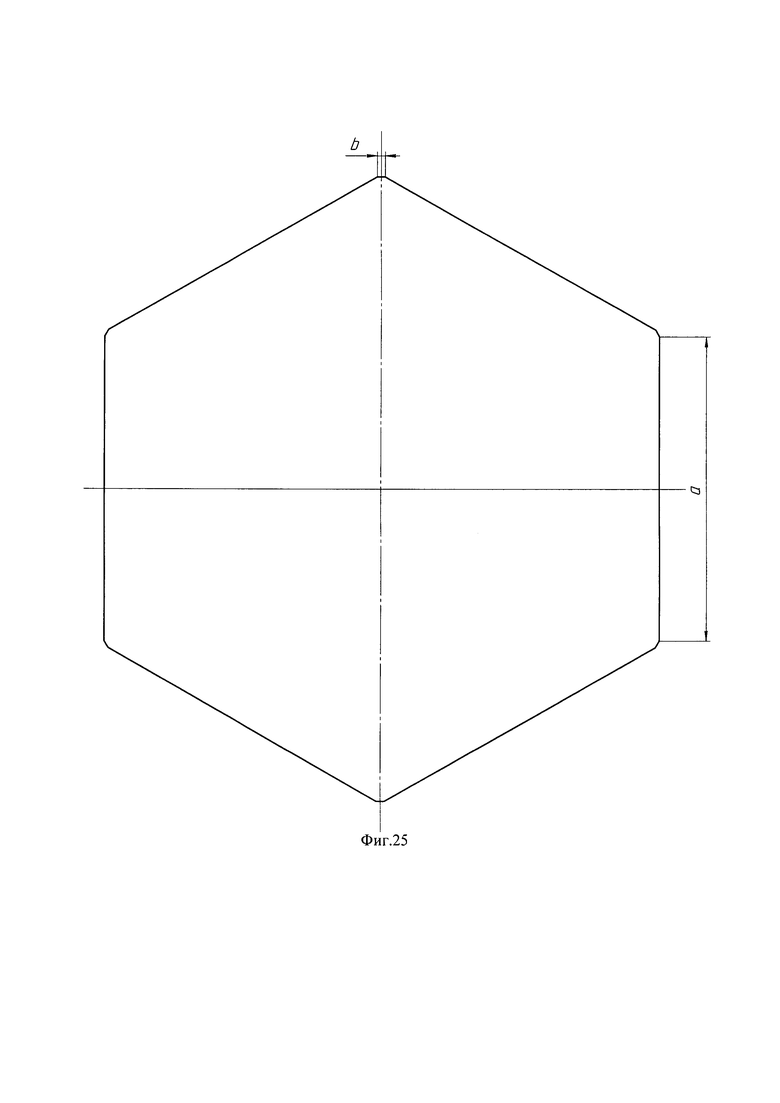

на фиг. 25 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=12, D=8 мм, b=0,1 мм, а=3,91 мм;

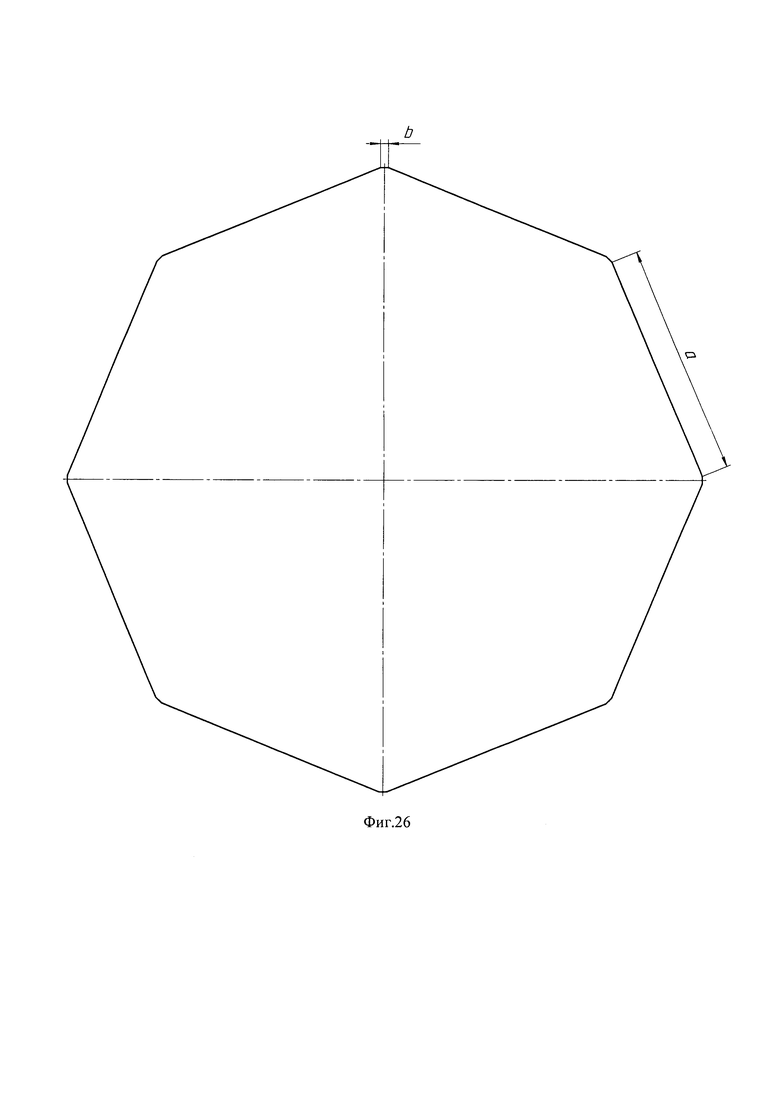

на фиг. 26 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=8 мм, b=0,1 мм, а=2,97 мм;

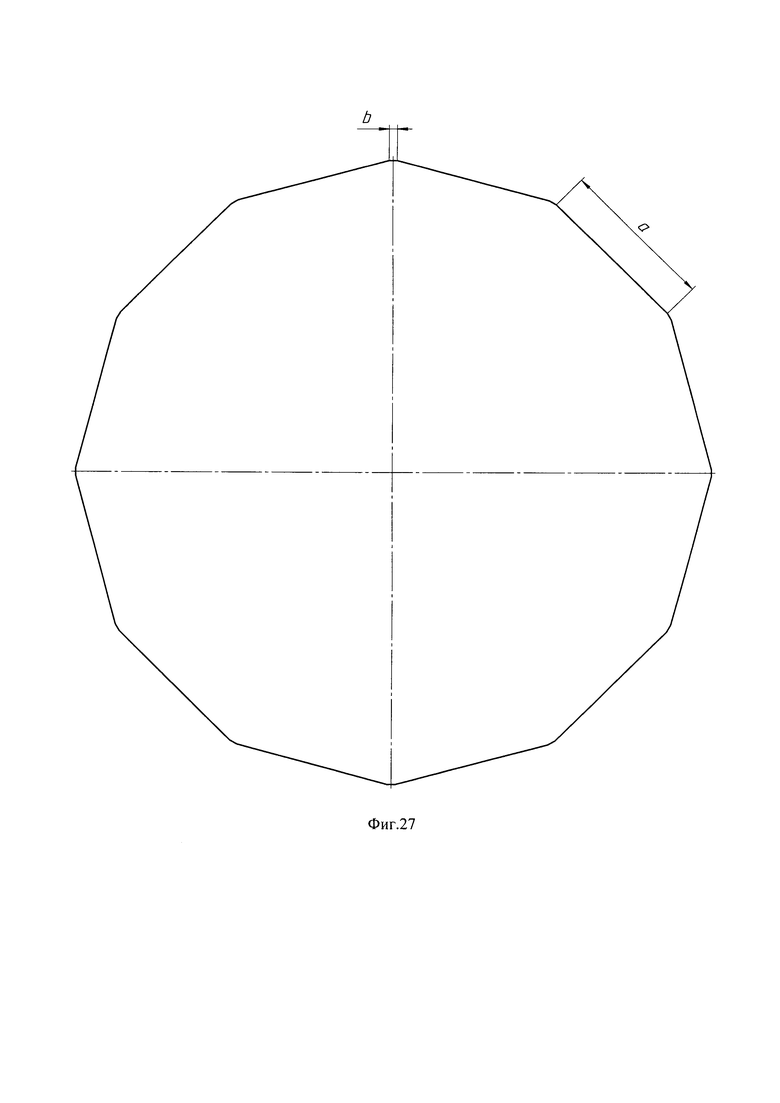

на фиг. 27 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=8 мм, b=0,1 мм, а=1,97 мм;

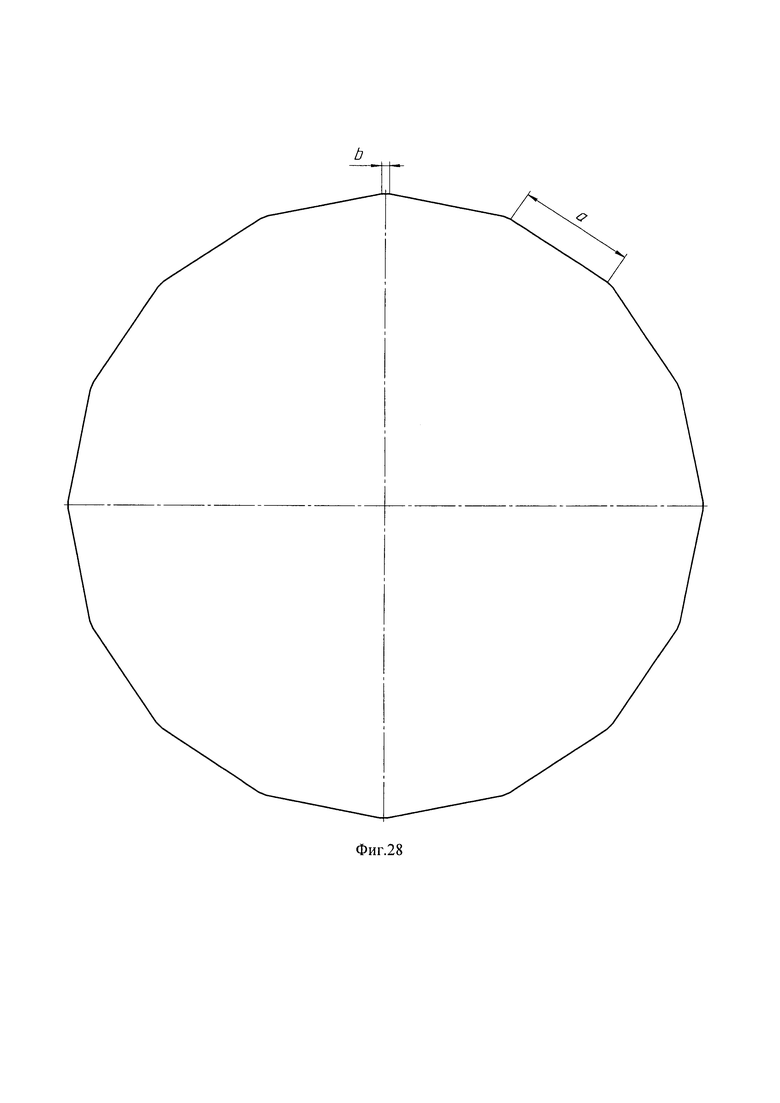

на фиг. 28 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=8 мм, b=0,1 мм, а=1,46 мм;

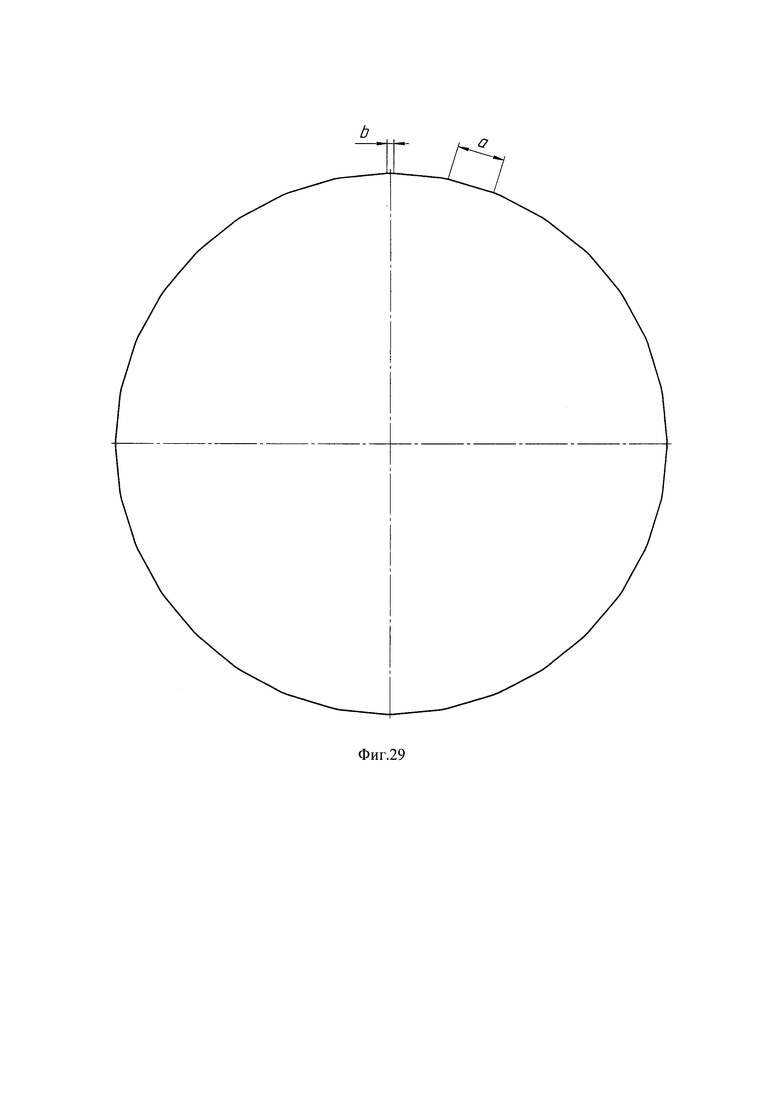

на фиг. 29 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=8 мм, b=0,1 мм, а=0,68 мм;

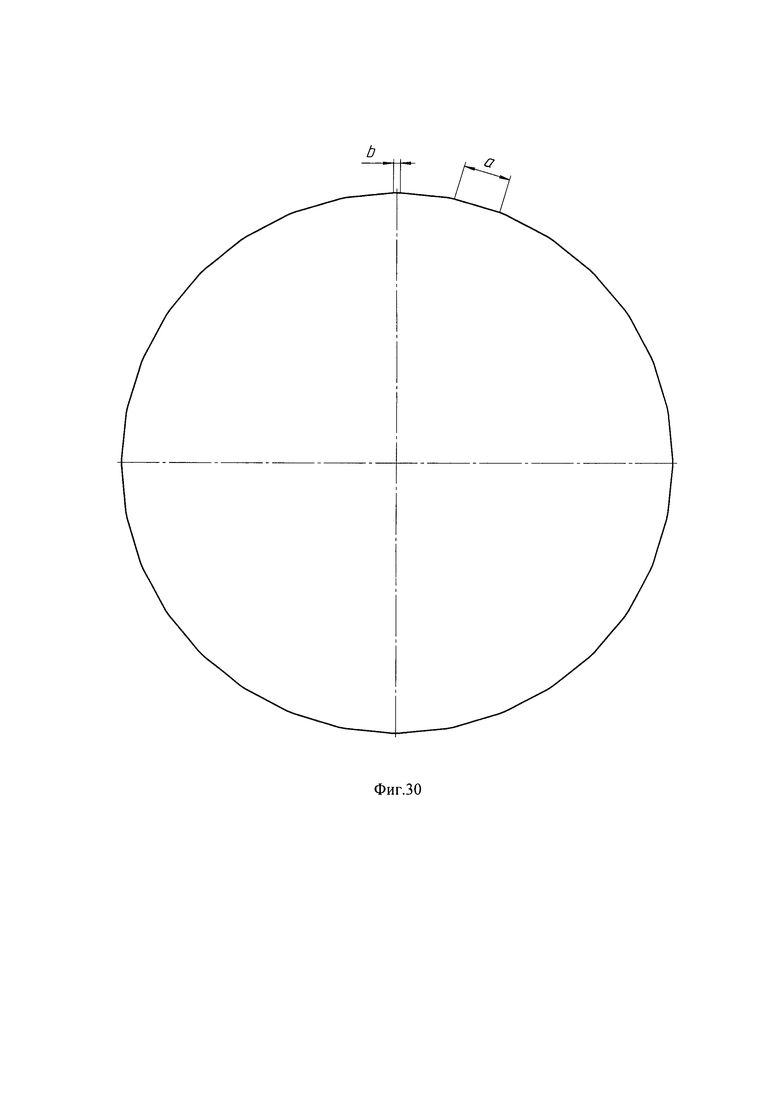

на фиг. 30 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=128, D=6 мм, b=0,1 мм, а=0,29 мм;

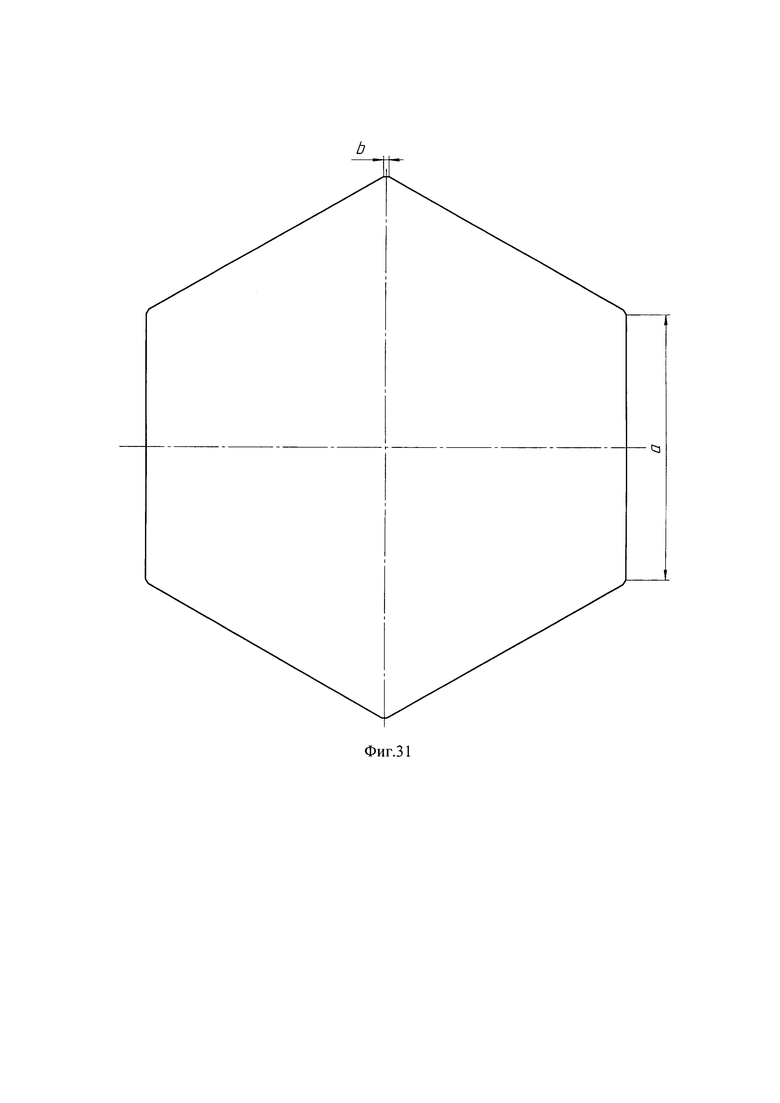

на фиг. 31 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=12, D=10 мм, b=0,1 мм, а=4,91 мм;

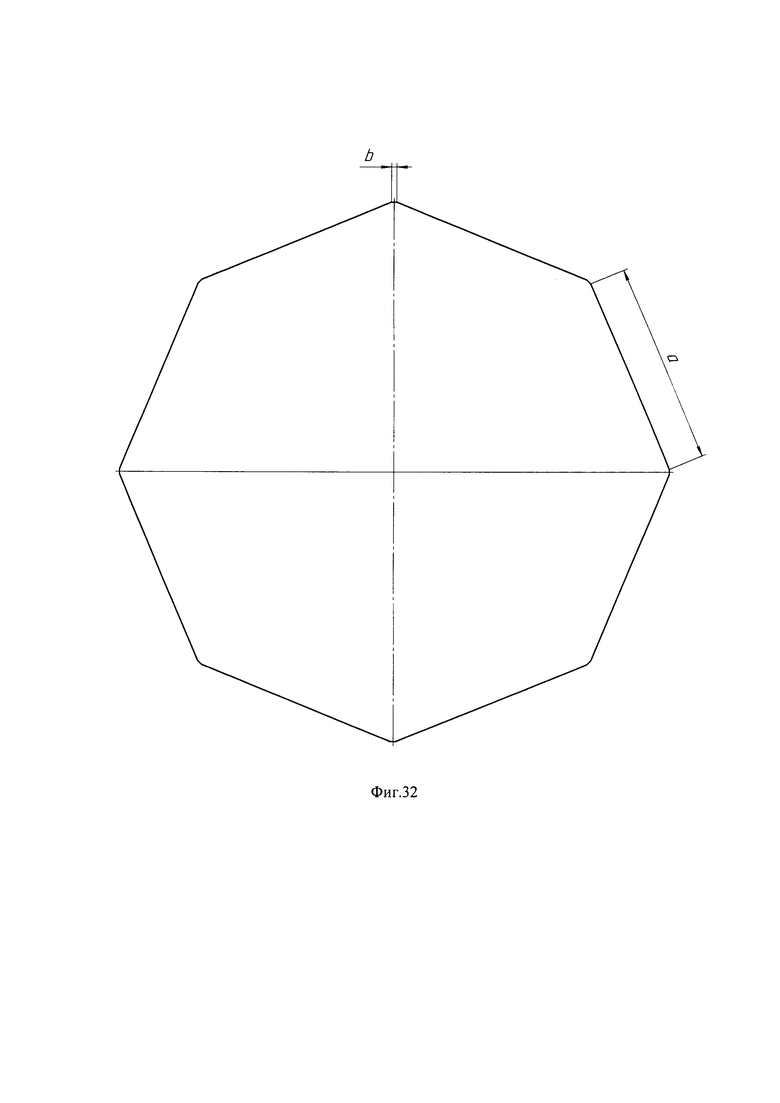

на фиг. 32 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=10 мм, b=0,1 мм, а=3,73 мм;

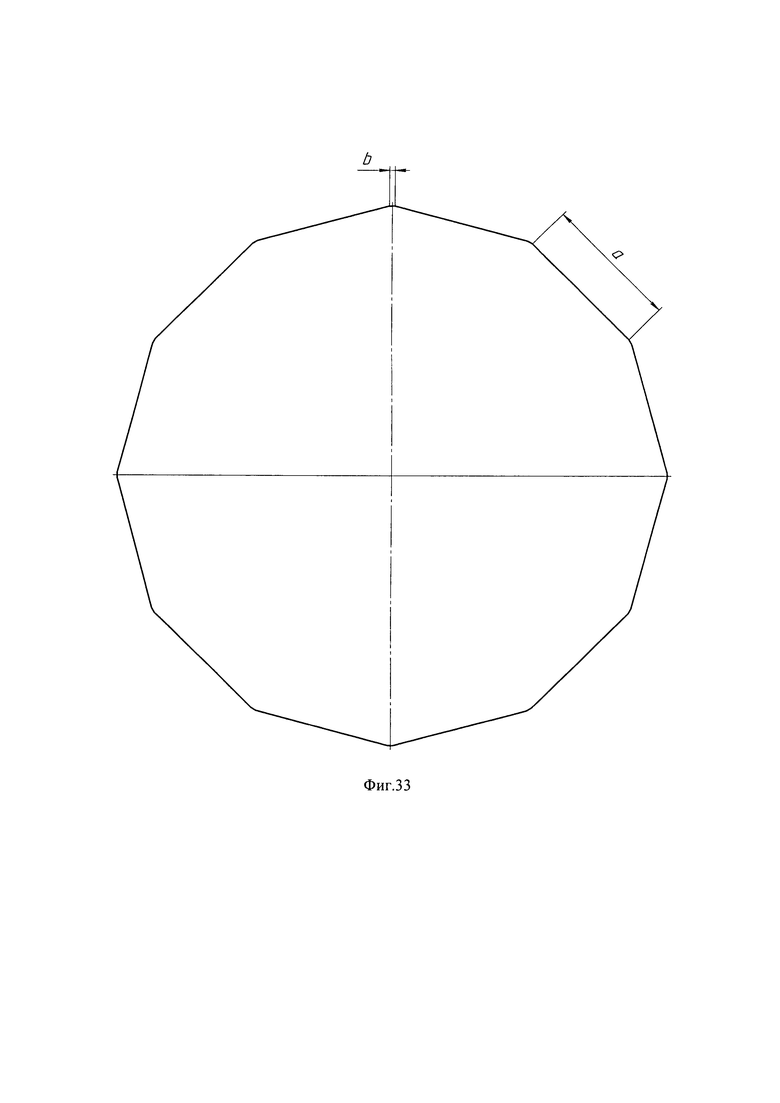

на фиг. 33 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=10 мм, b=0,1 мм, а=2,49 мм;

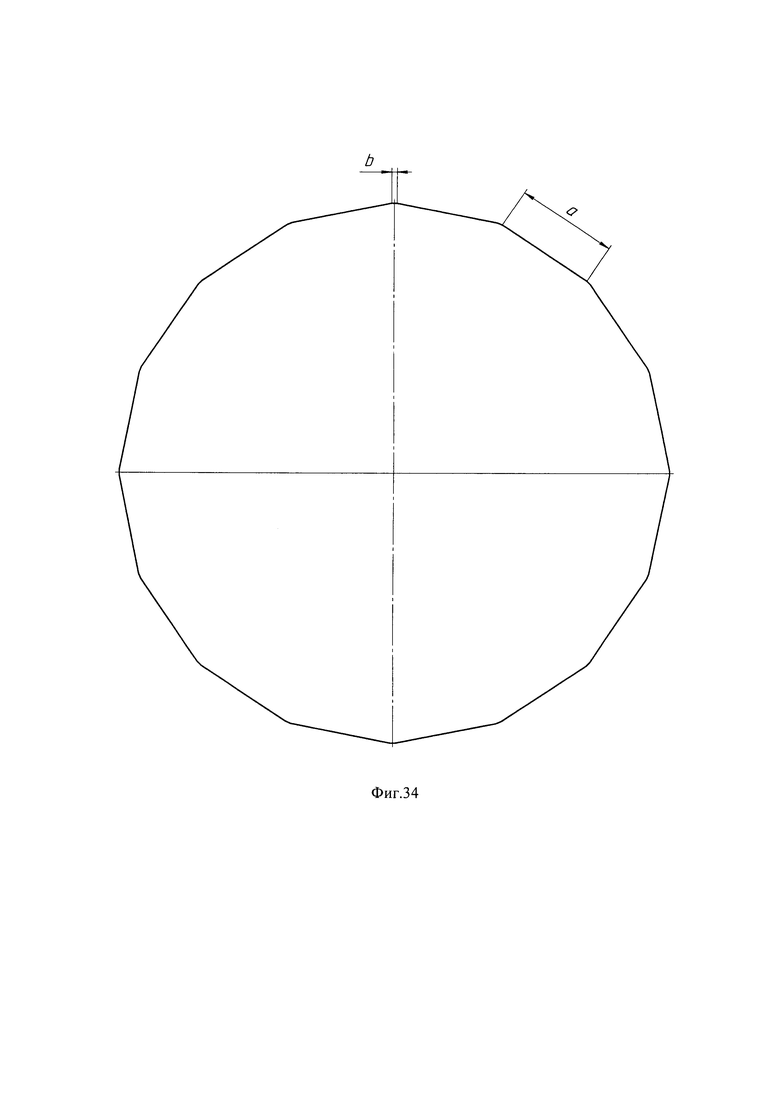

на фиг. 34 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=10 мм, b=0,1 мм, а=1,85 мм;

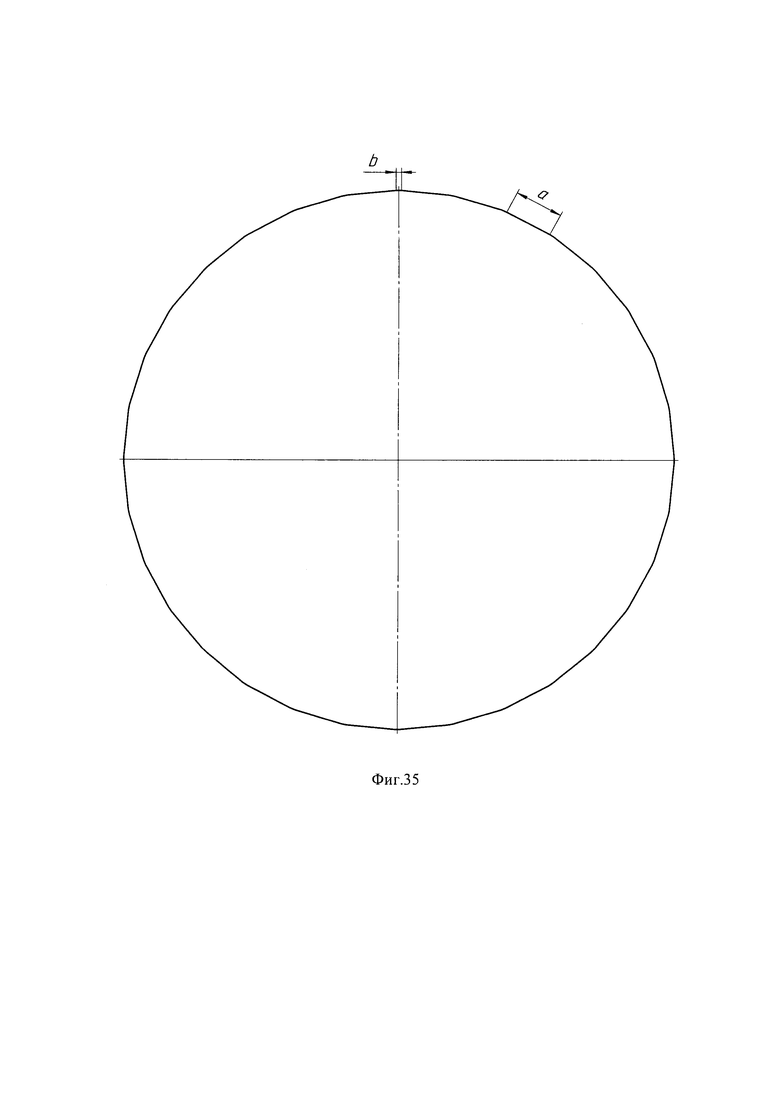

на фиг. 35 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=10 мм, b=0,1 мм, а=0,88 мм;

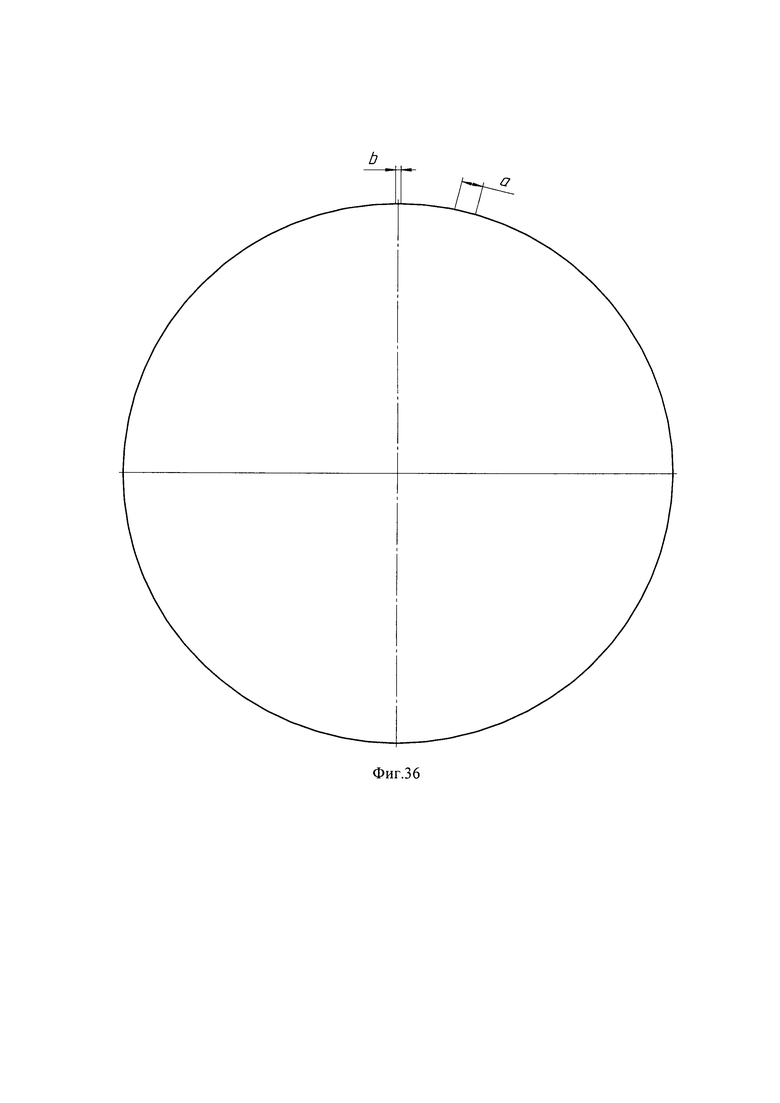

на фиг. 36 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=128, D=10 мм, b=0,1 мм, а=0,39 мм;

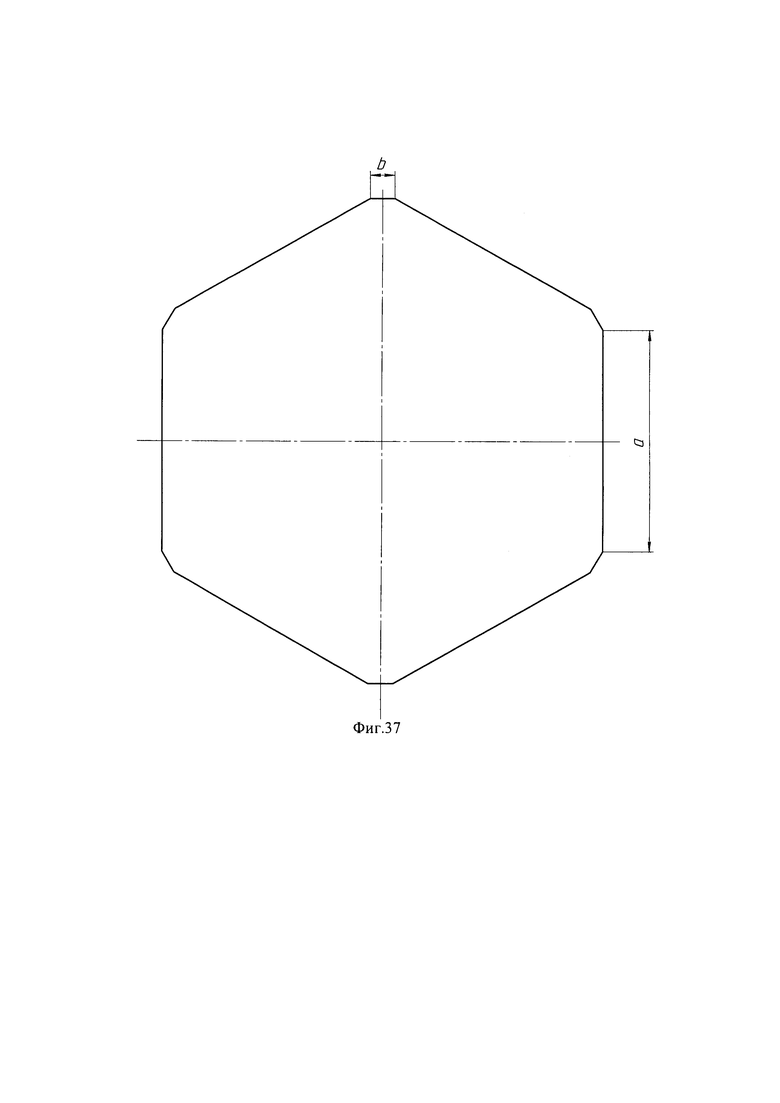

на фиг. 37 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=12, D=6 мм, b=0,3 мм, а=2,74 мм;

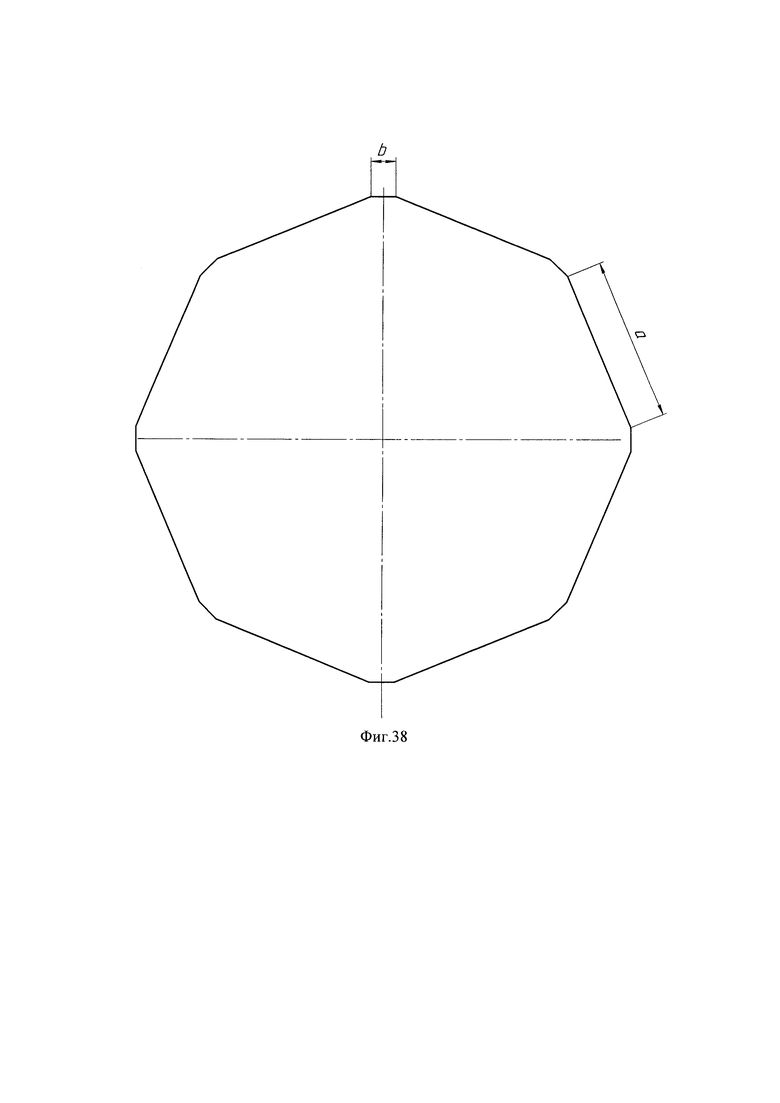

на фиг. 38 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=6 мм, b=0,3 мм, а=2,02 мм;

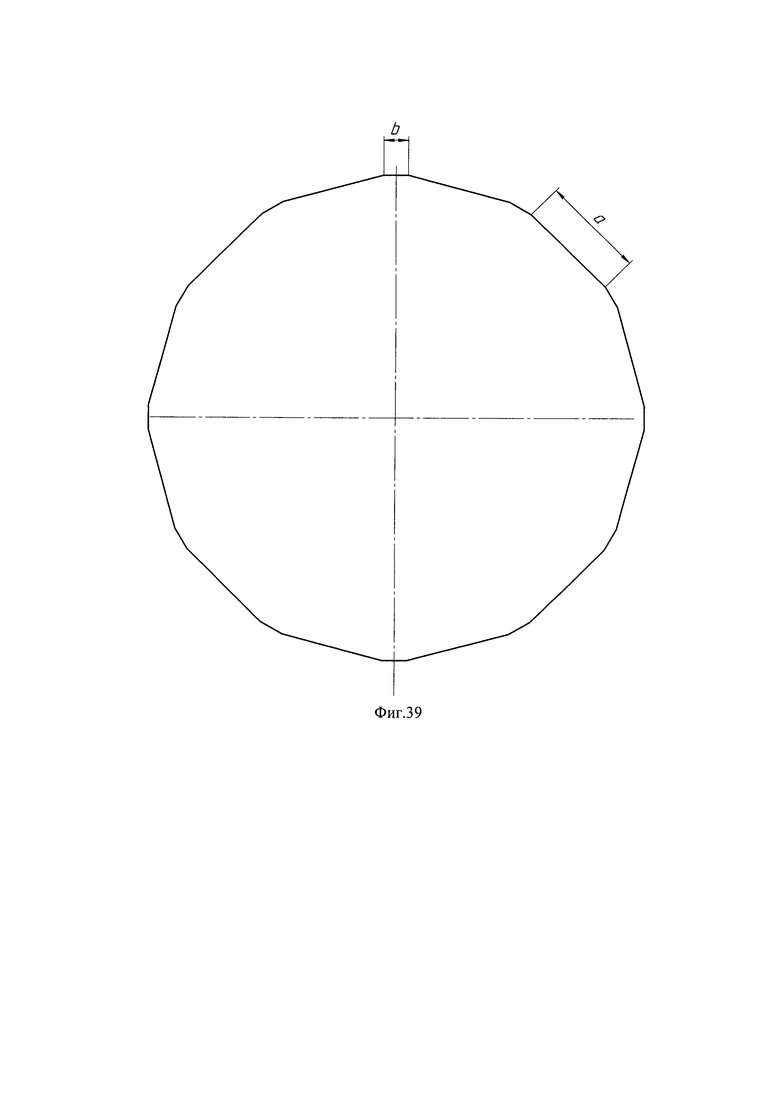

на фиг. 39 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=6 мм, b=0,3 мм, а=1,26 мм;

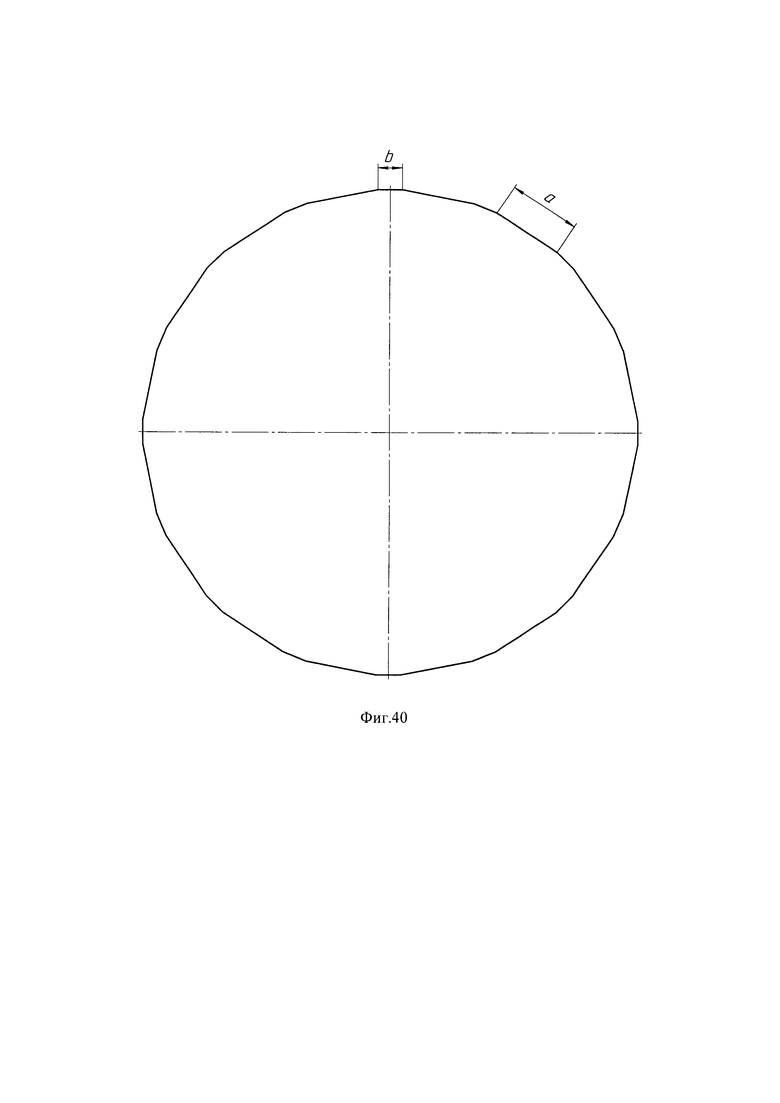

на фиг. 40 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=6 мм, b=0,3 мм, а=0,88 мм;

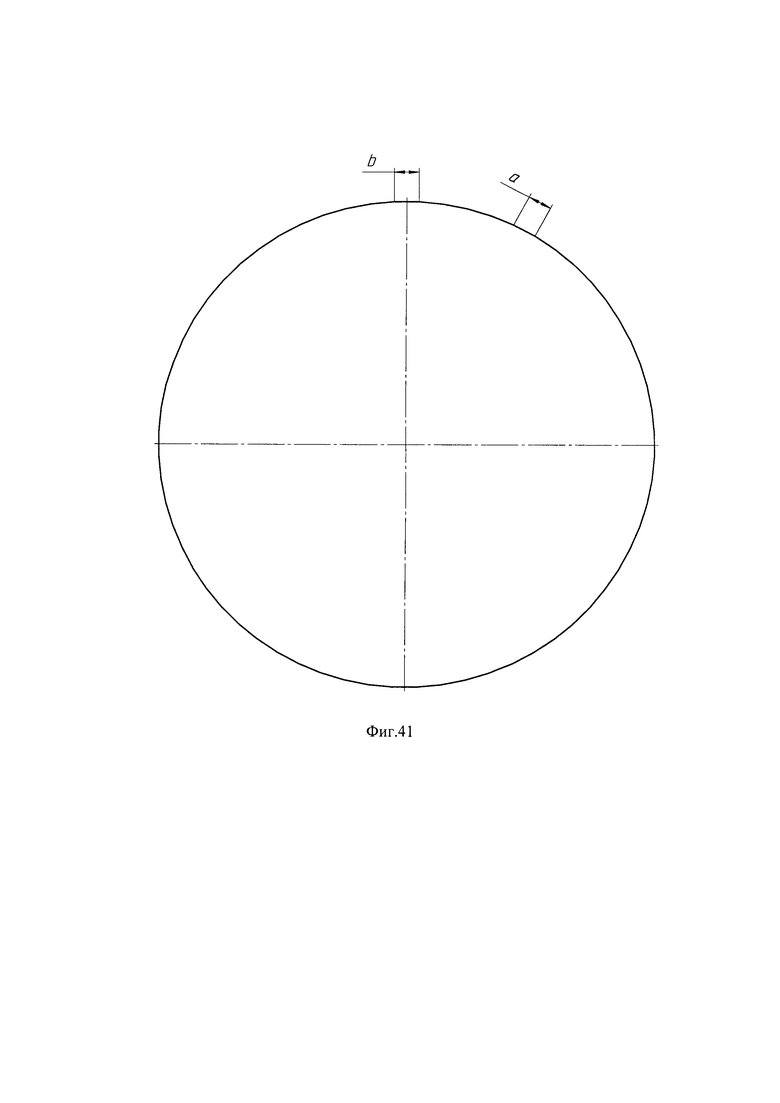

на фиг. 41 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=6 мм, b=0,3 мм, а=0,31 мм;

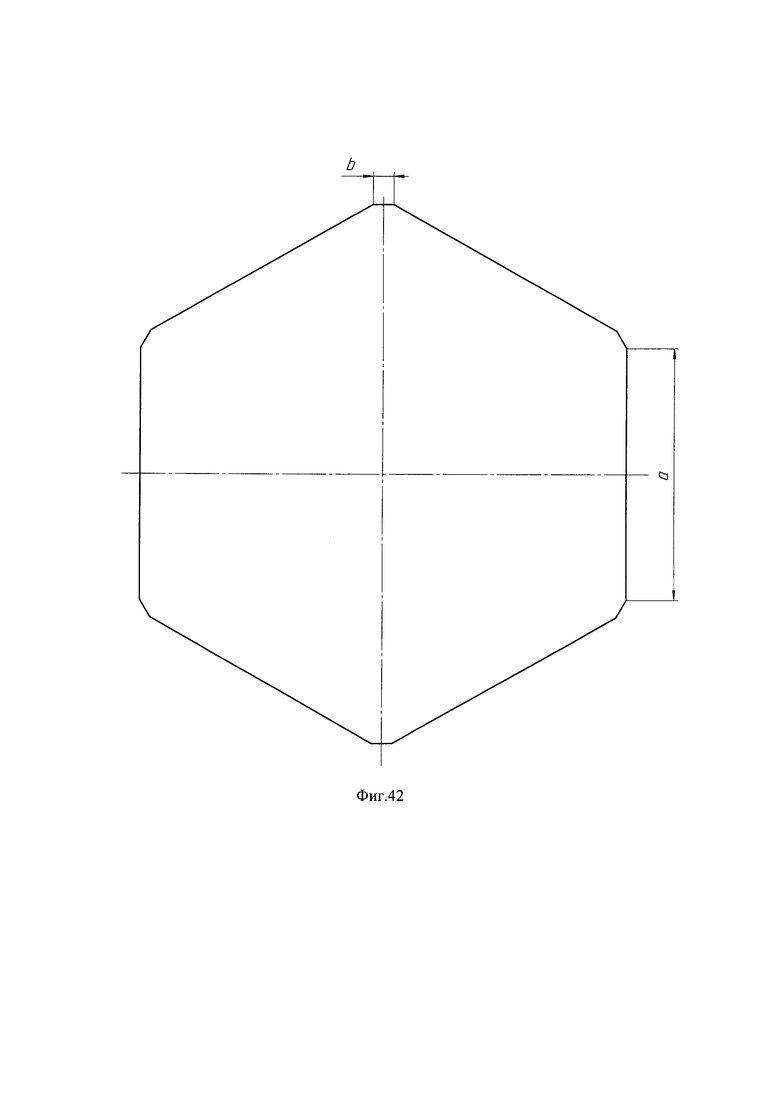

на фиг. 42 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=12, D=8 мм, b=0,3 мм, а=3,74 мм;

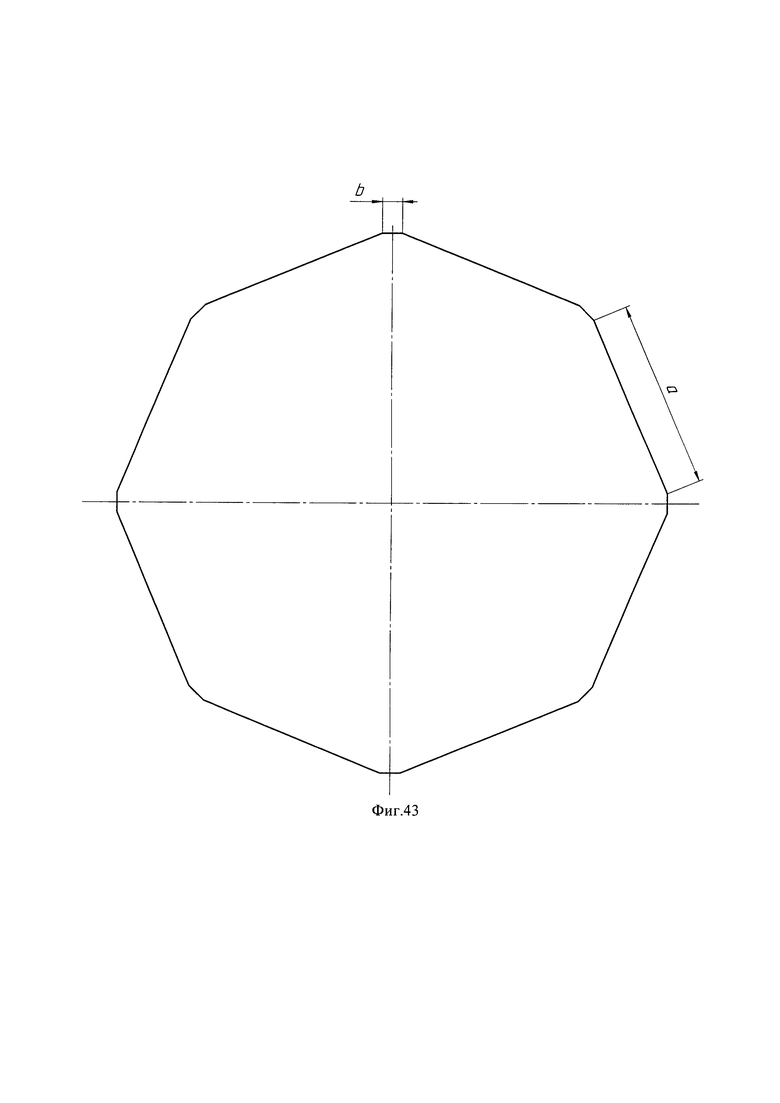

на фиг. 43 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=8 мм, b=0,3 мм, а=2,78 мм;

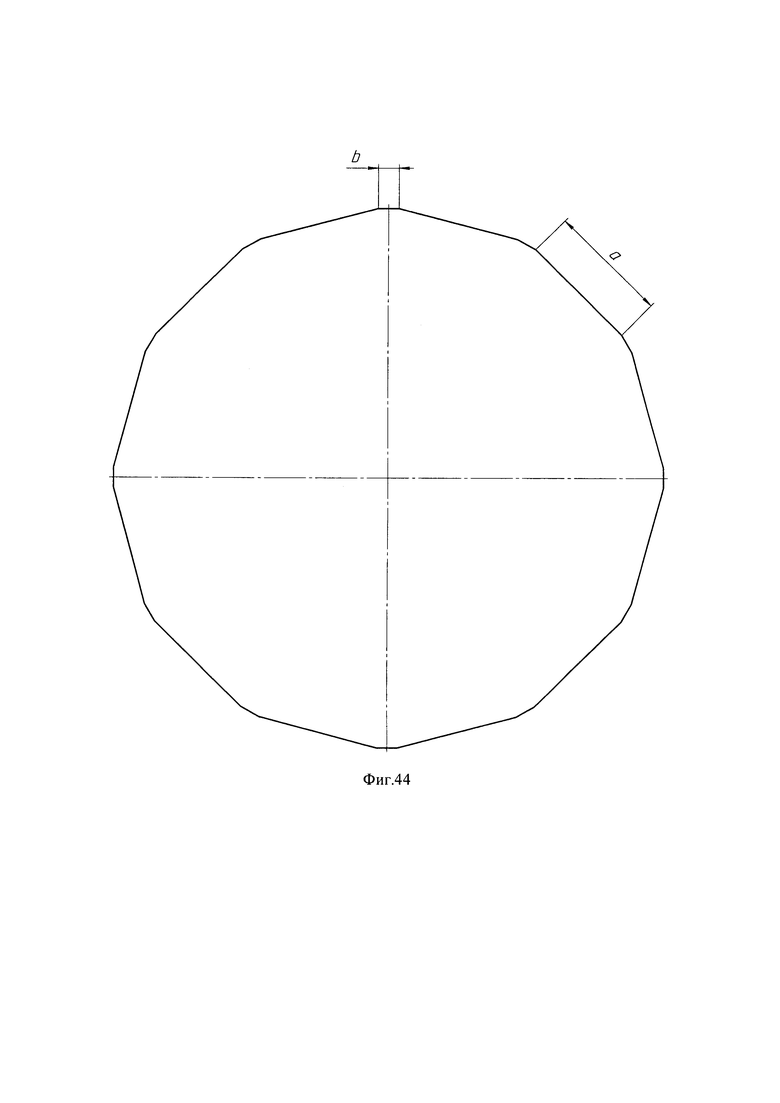

на фиг. 44 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=8 мм, b=0,3 мм, а=1,78 мм;

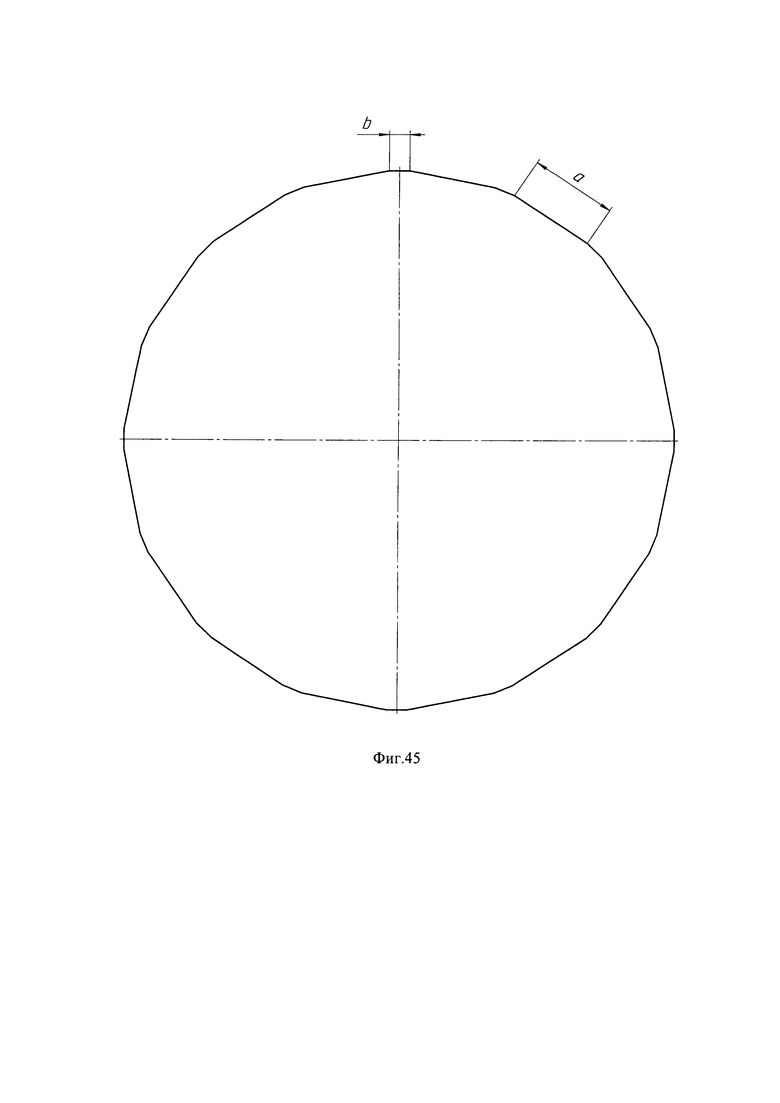

на фиг. 45 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=8 мм, b=0,3 мм, а=1,27 мм;

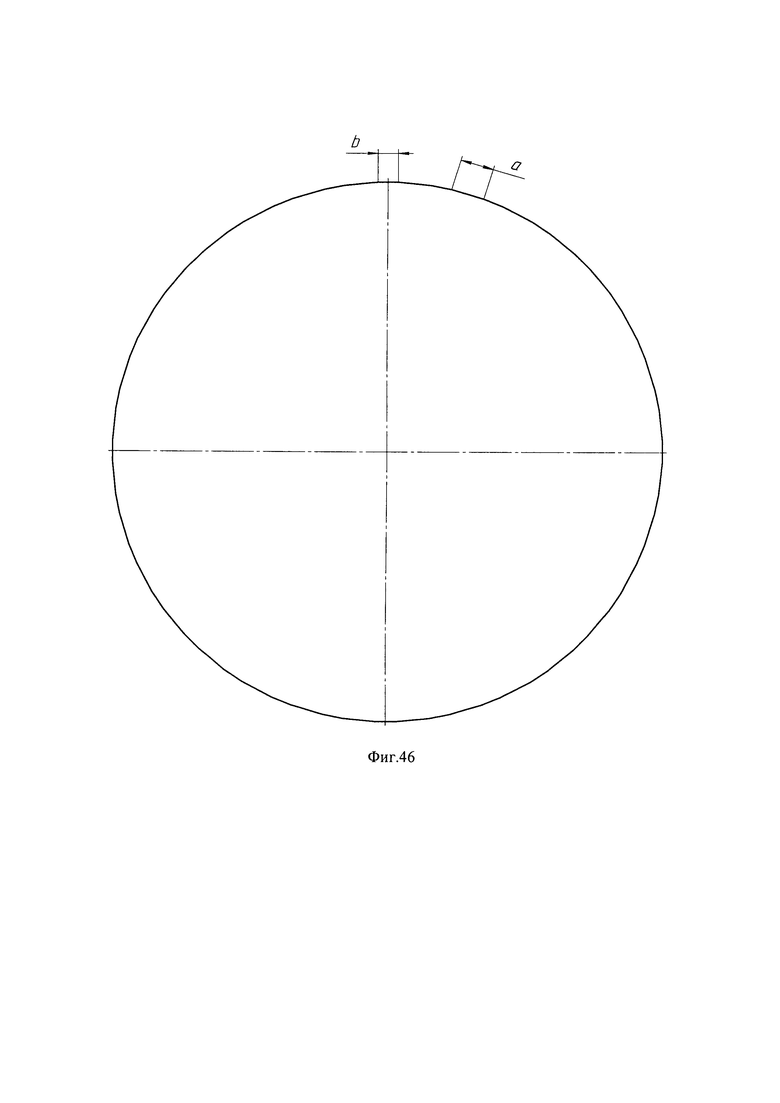

на фиг. 46 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=8 мм, b=0,3 мм, а=0,49 мм;

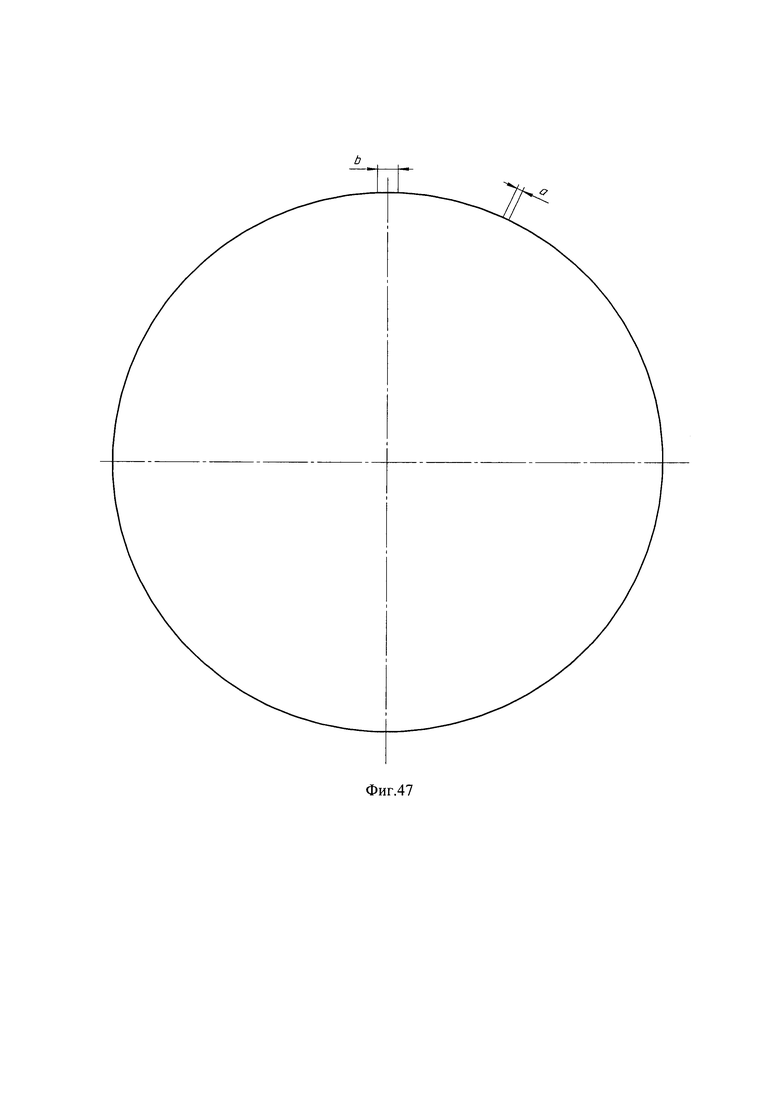

на фиг. 47 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=128, D=8 мм, b=0,3 мм, а=0,09 мм;

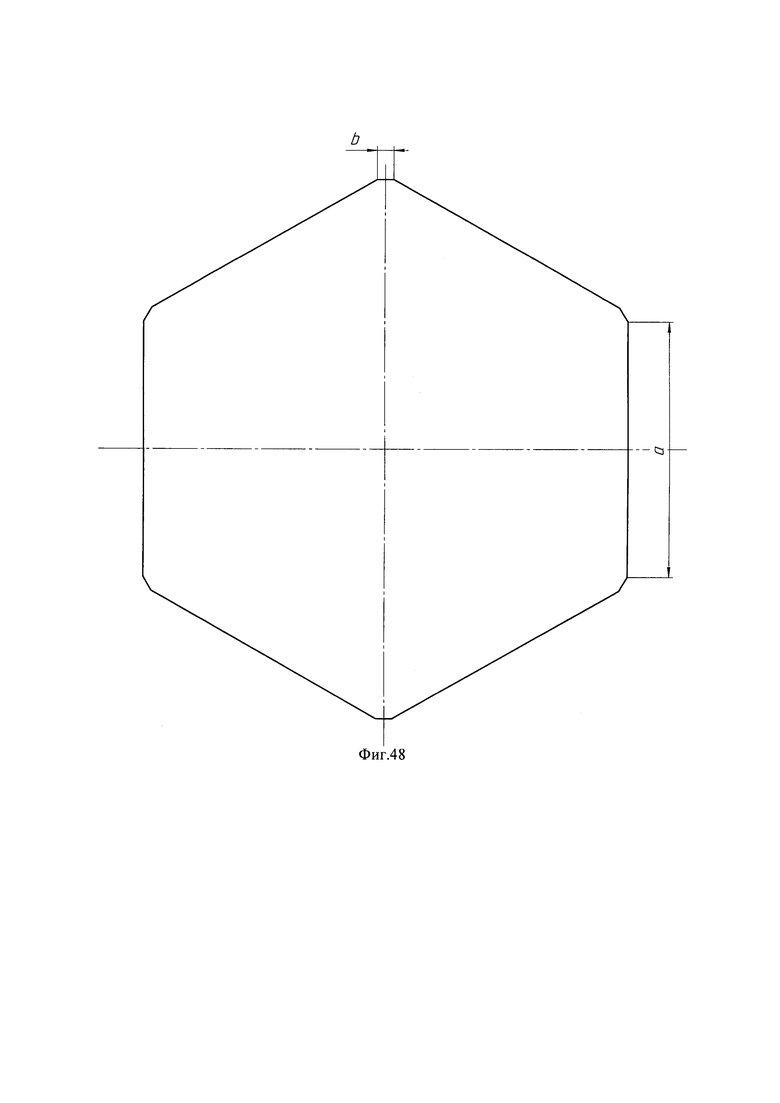

на фиг. 48 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=12, D=10 мм, b=0,3 мм, а=4,74 мм;

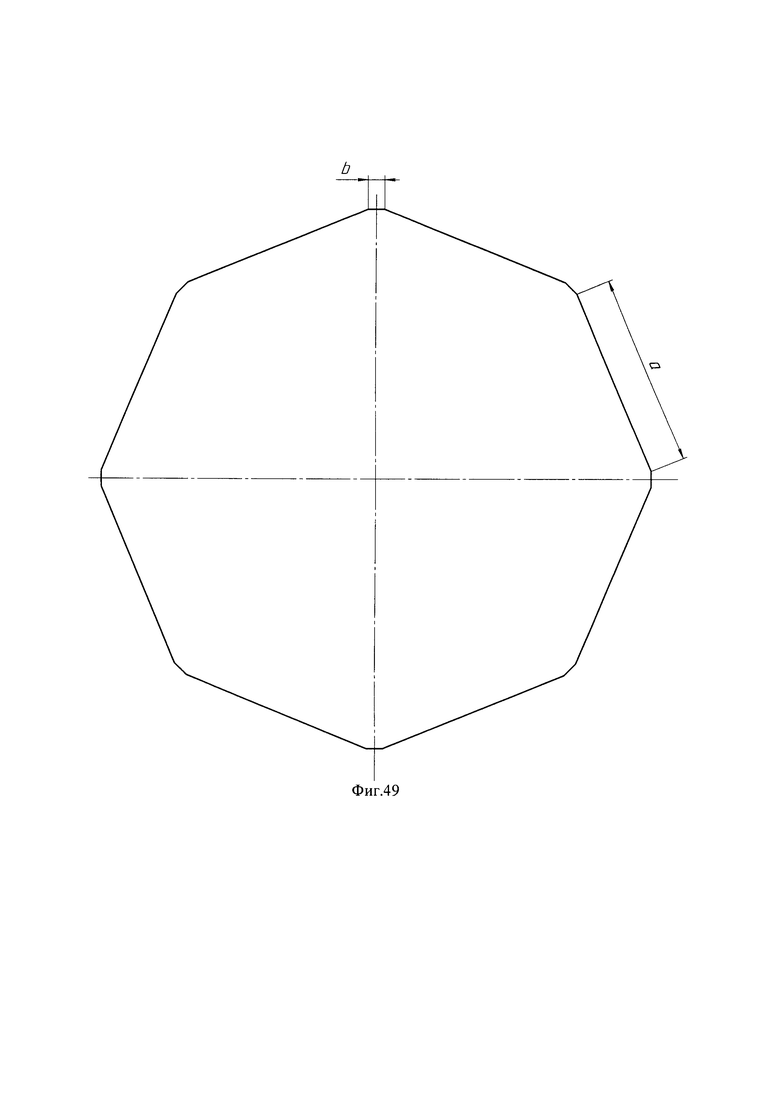

на фиг. 49 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=10 мм, b=0,3 мм, а=3,55 мм;

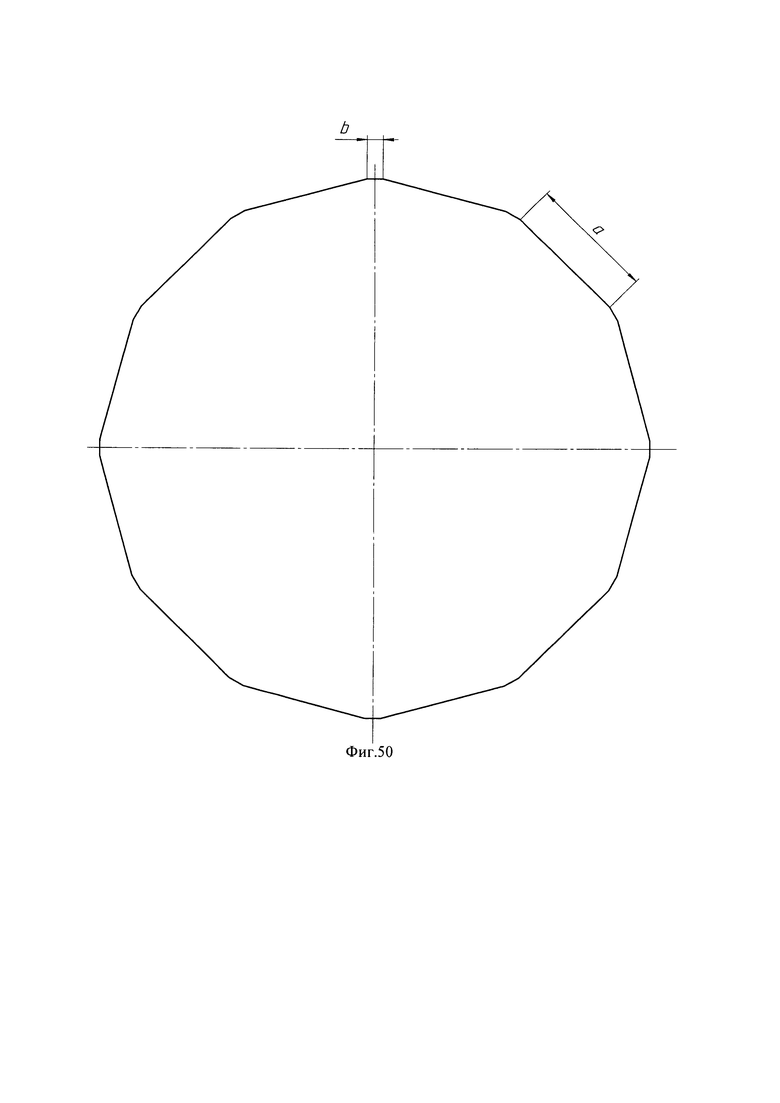

на фиг. 50 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=10 мм, b=0,3 мм, а=2,3 мм;

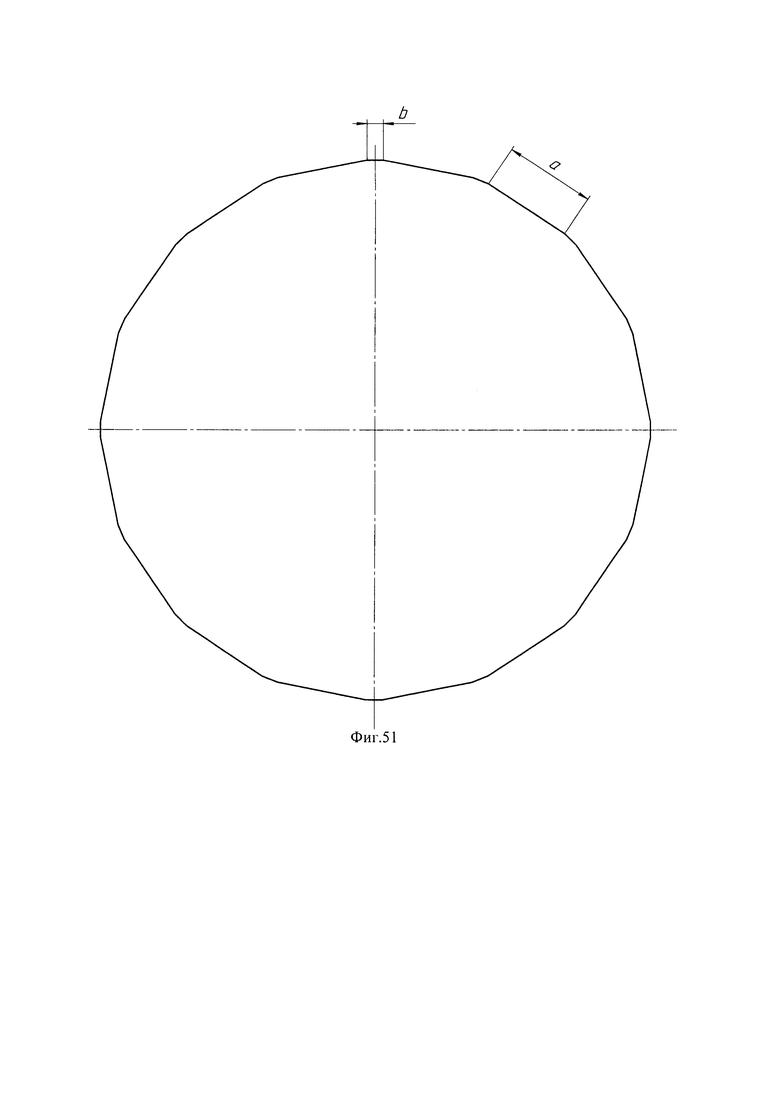

на фиг. 51 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=10 мм, b=0,3 мм, а=1,66 мм;

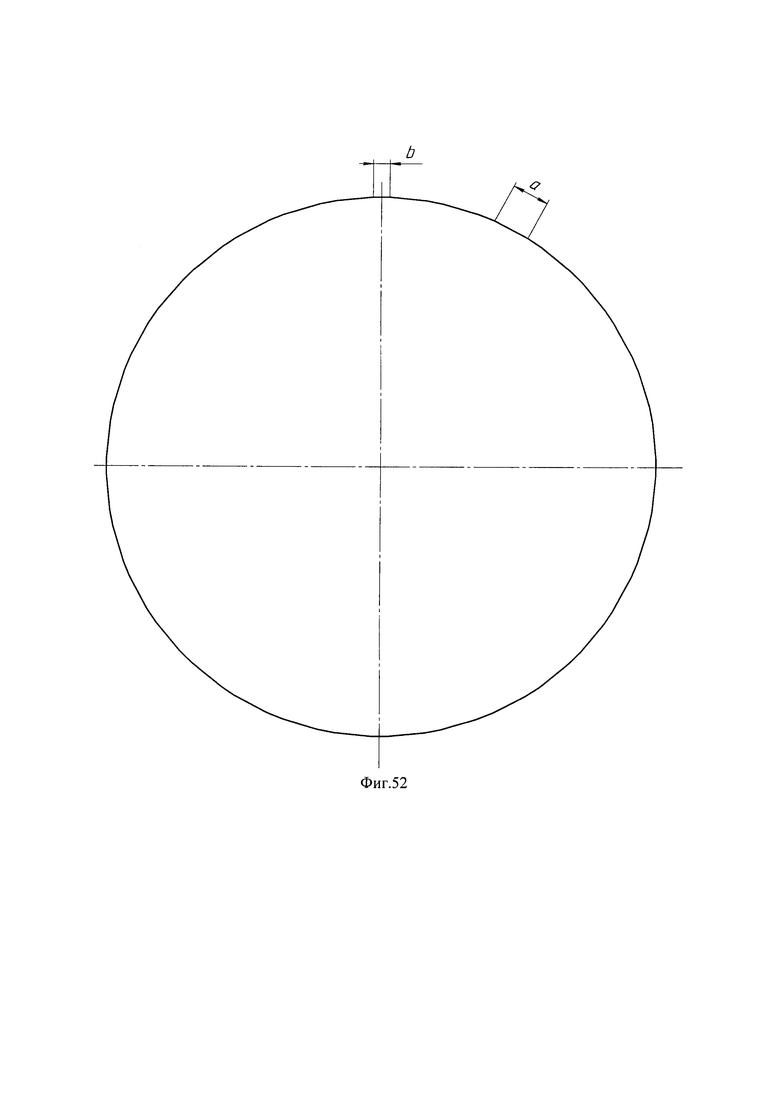

на фиг. 52 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=10 мм, b=0,3 мм, а=0,68 мм;

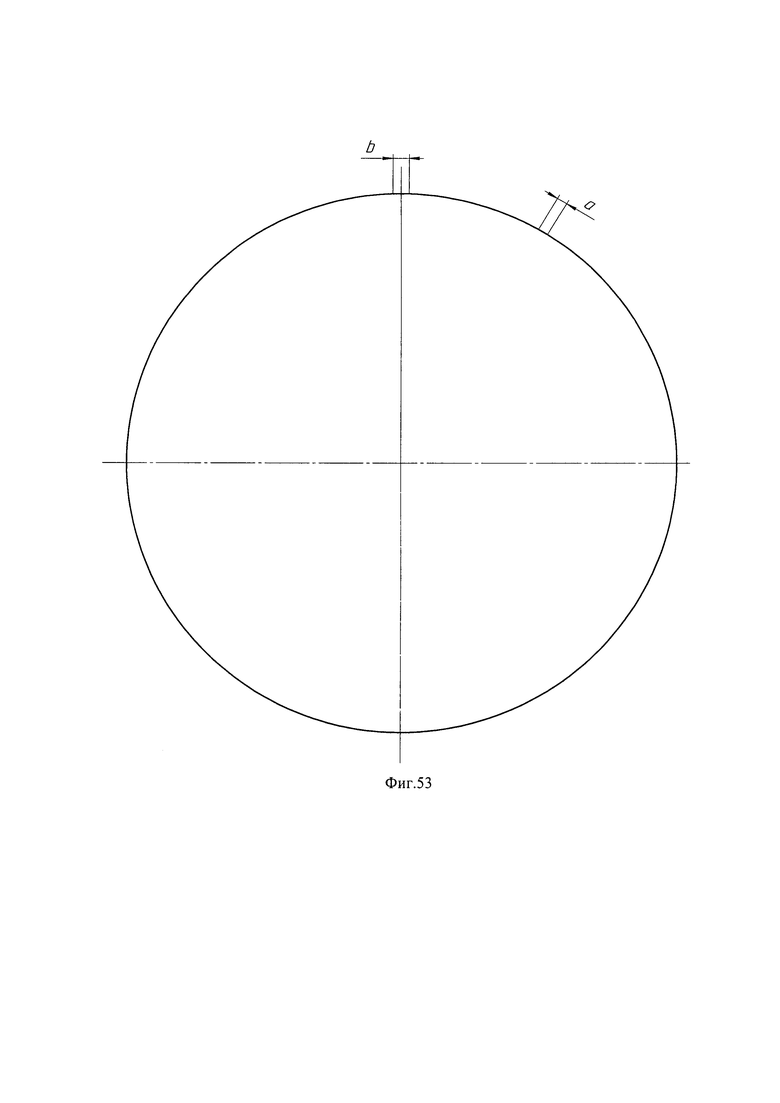

на фиг. 53 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=128, D=10 мм, b=0,3 мм, а=0,19 мм;

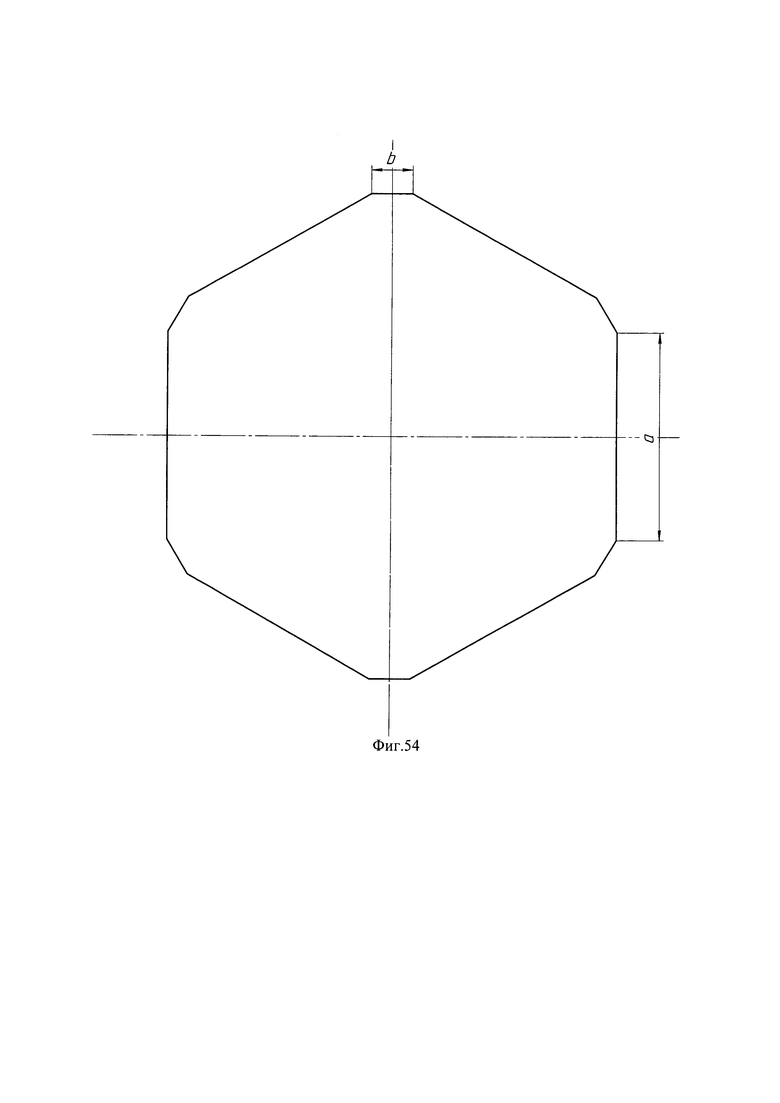

на фиг. 54 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=12, D=6 мм, b=0,5 мм, а=2,57 мм;

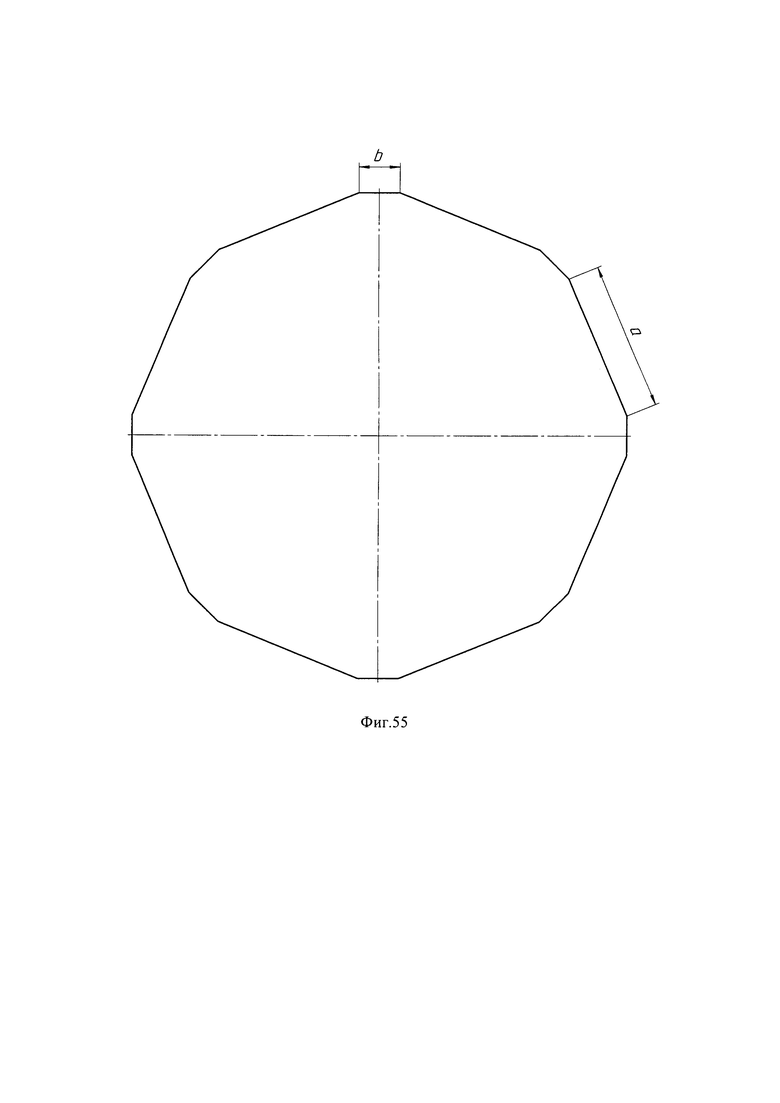

на фиг. 55 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=6 мм, b=0,5 мм, а=1,83 мм;

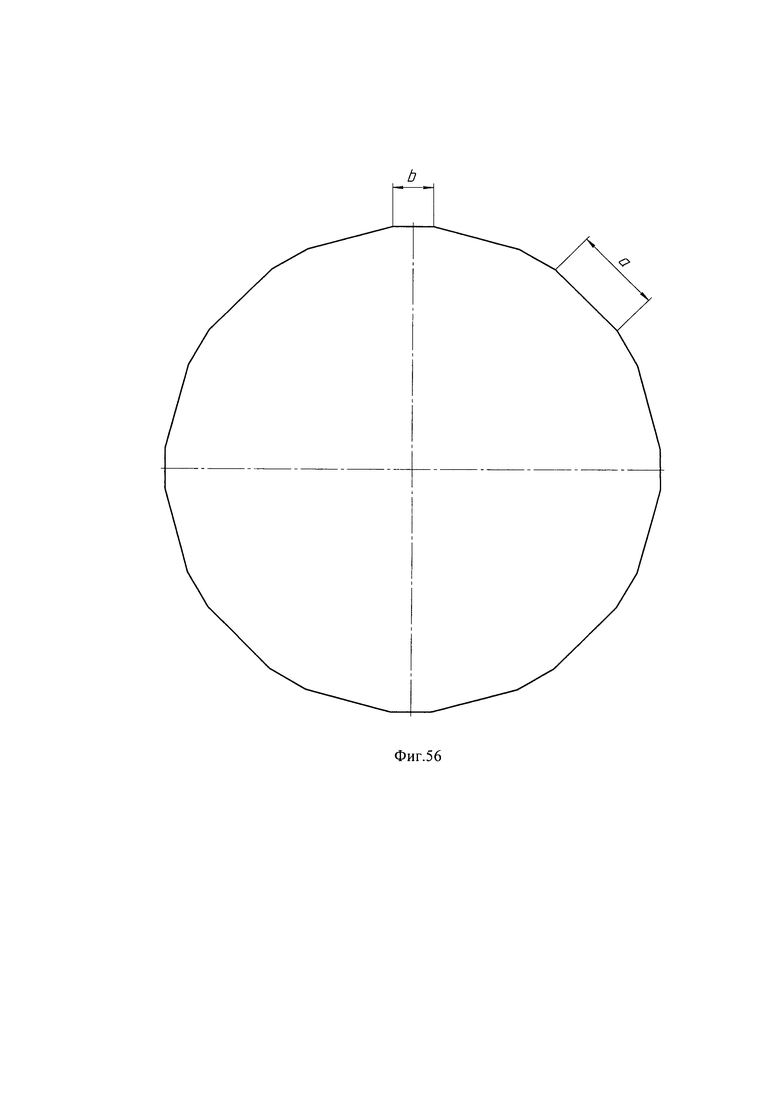

на фиг. 56 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=6 мм, b=0,5 мм, а=1,07 мм;

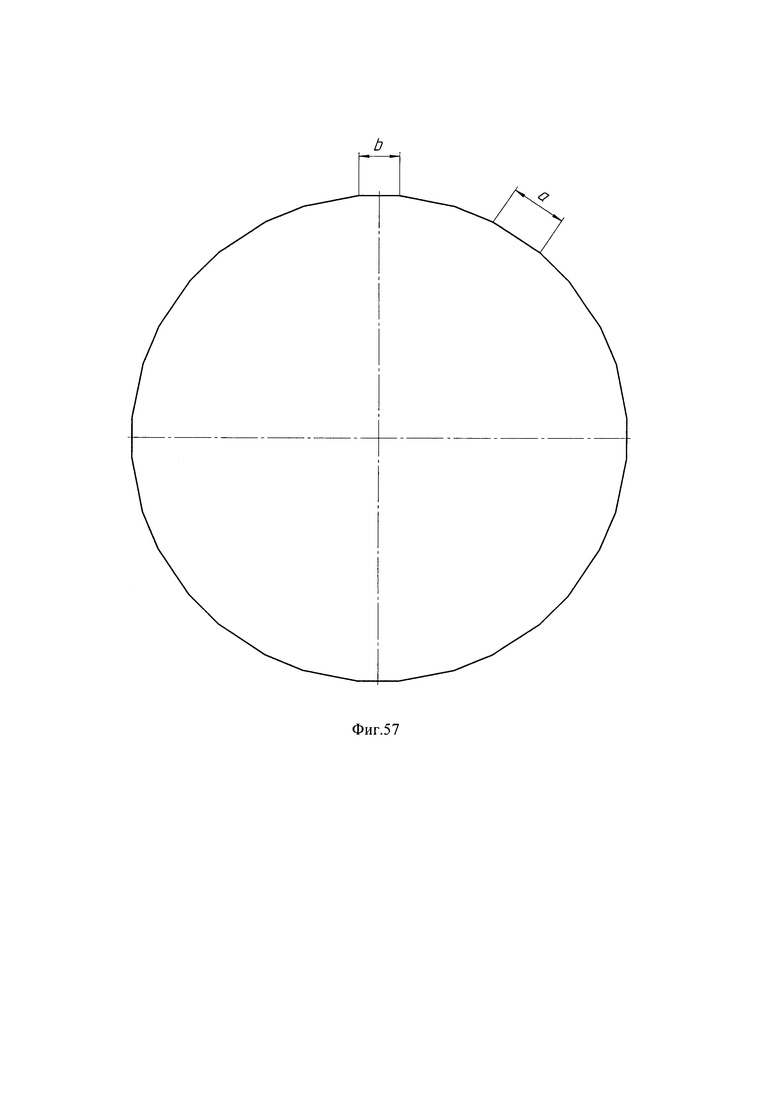

на фиг. 57 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=6 мм, b=0,5 мм, а=0,68 мм;

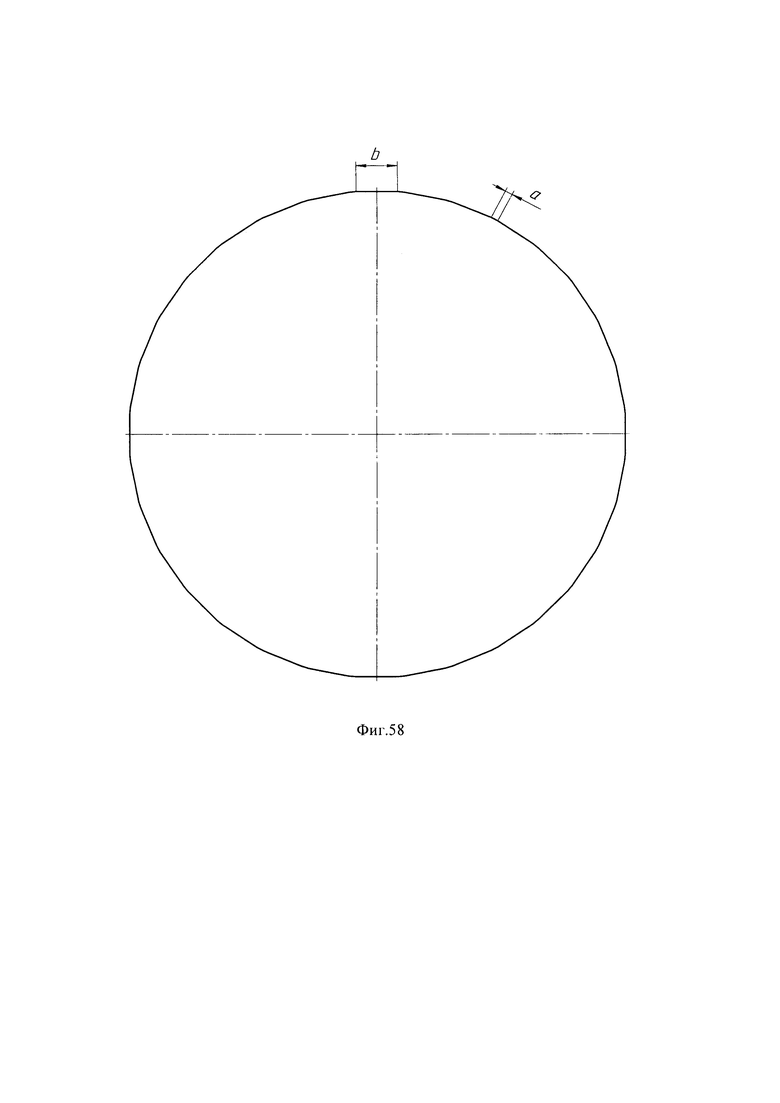

на фиг. 58 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=6 мм, b=0,5 мм, а=0,09 мм;

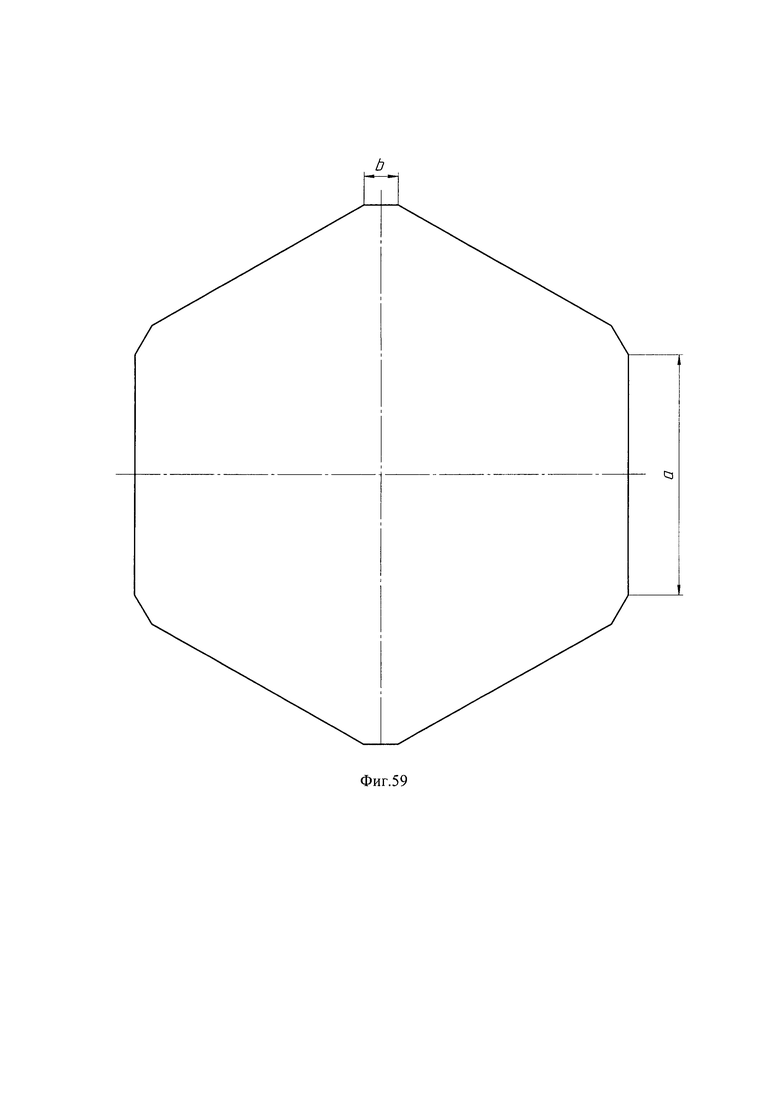

на фиг. 59 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=12, D=8 мм, b=0,5 мм, а=3,57 мм;

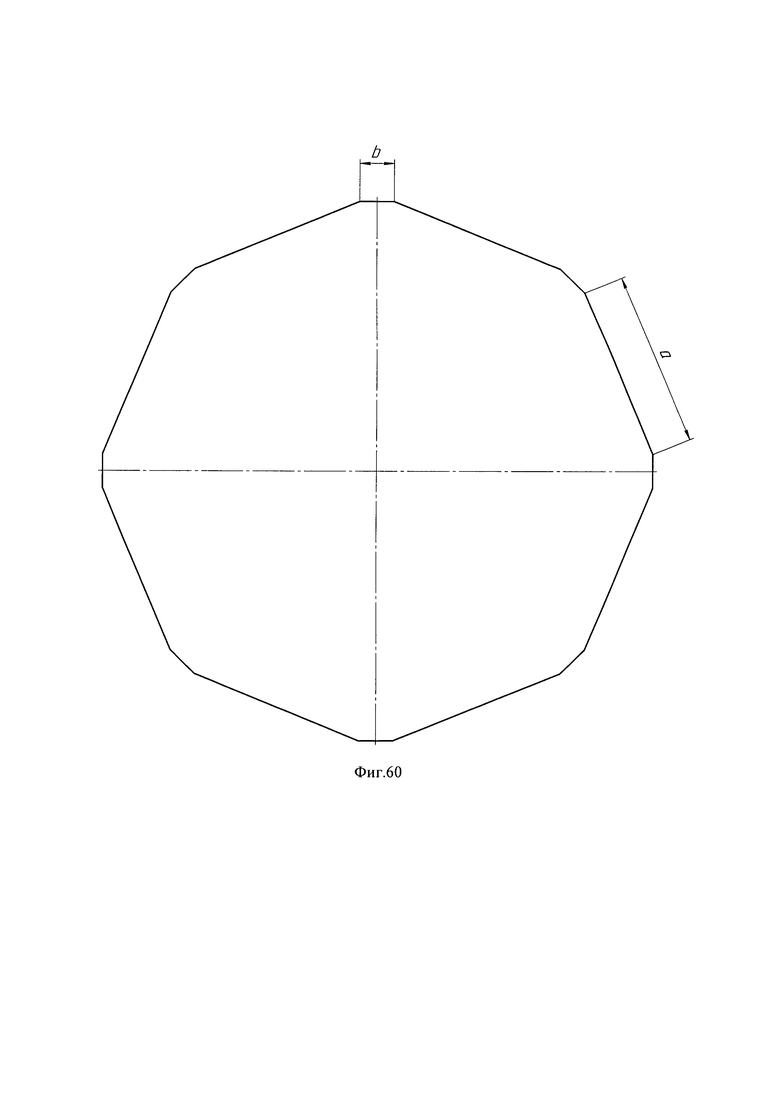

на фиг. 60 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=8 мм, b=0,5 мм, а=2,6 мм;

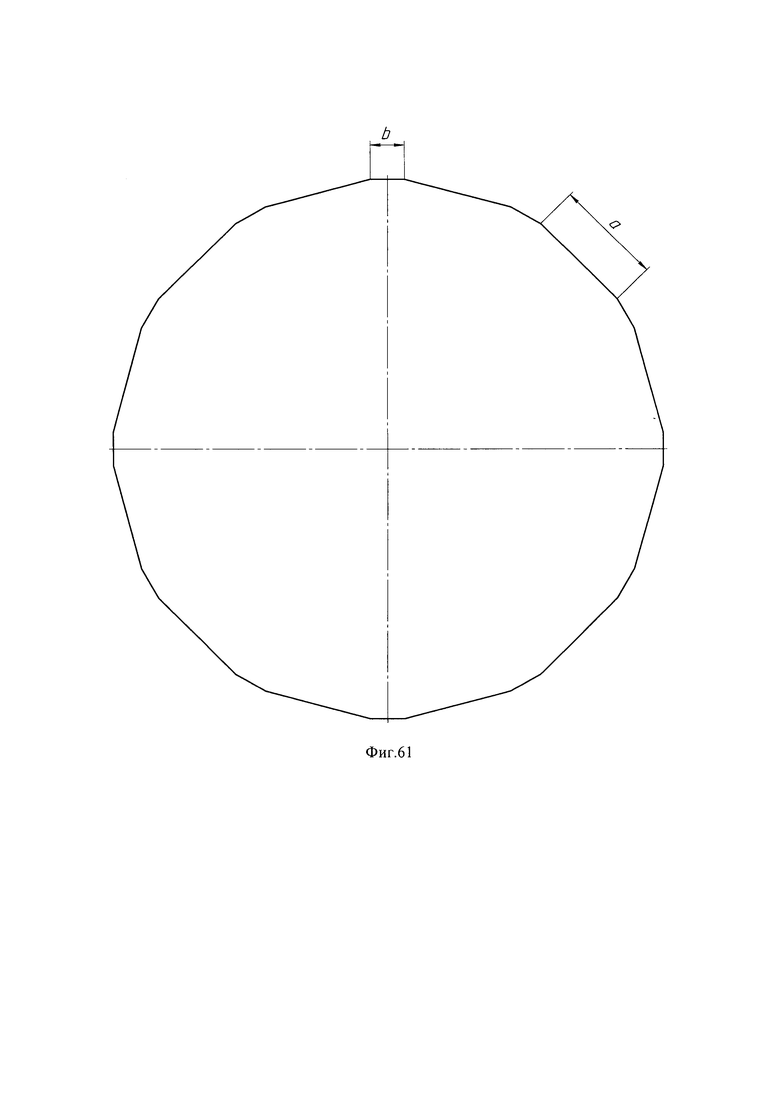

на фиг. 61 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=8 мм, b=0,5 мм, а=1,59 мм;

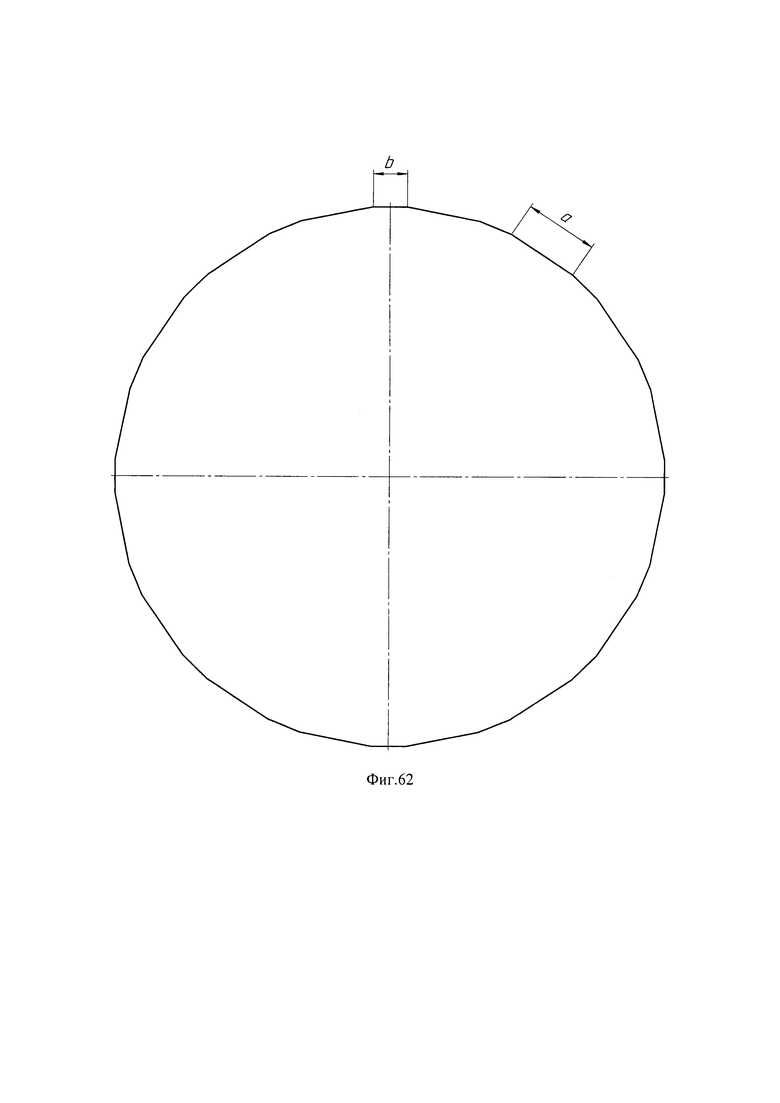

на фиг. 62 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=8 мм, b=0,5 мм, а=1,07 мм;

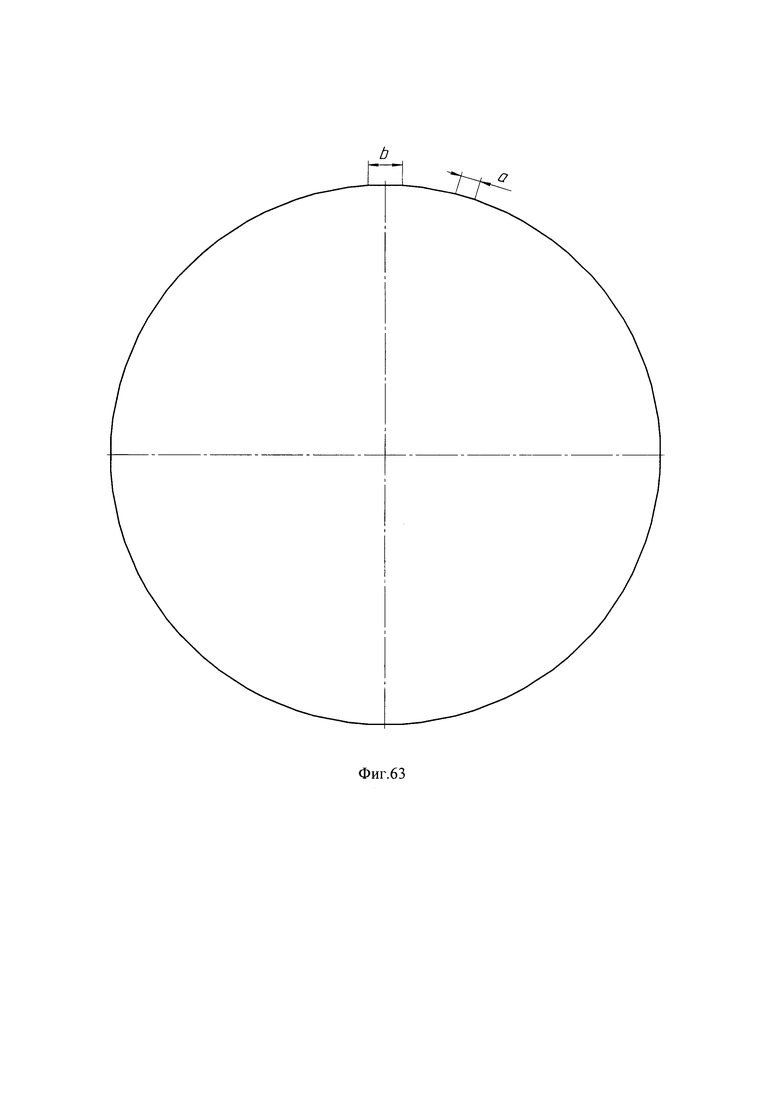

на фиг. 63 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=8 мм, b=0,5 мм, а=0,29 мм;

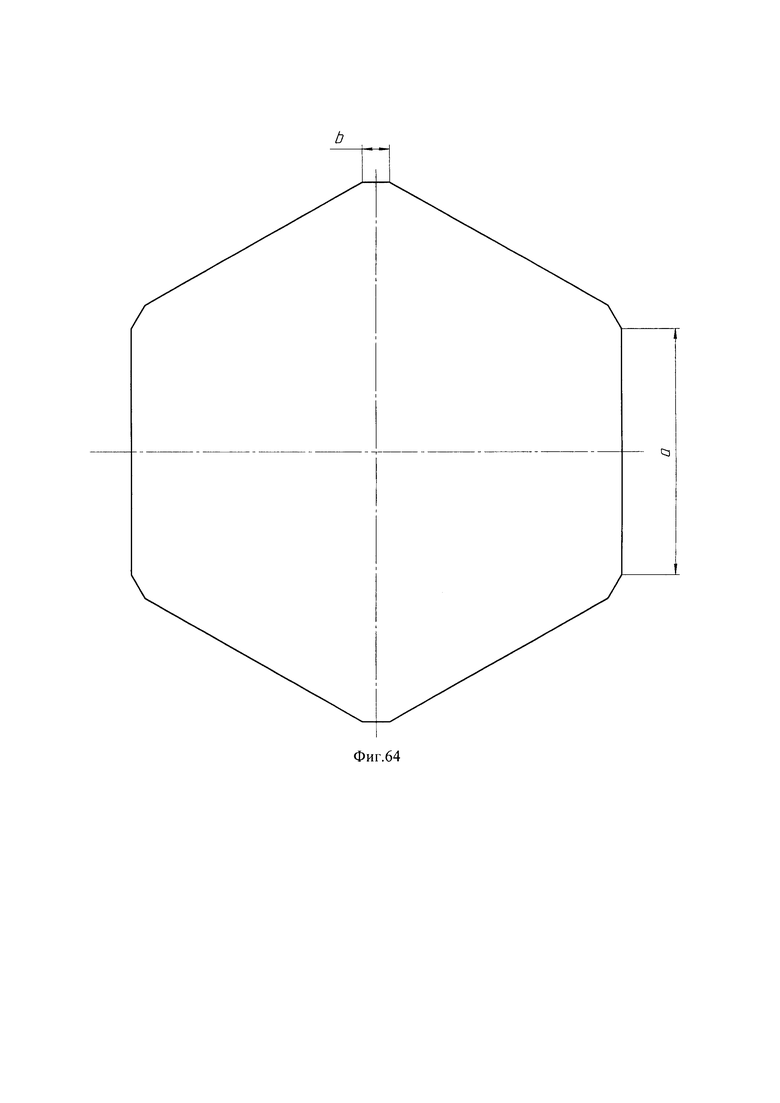

на фиг. 64 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=12, D=10 мм, b=0,5 мм, а=4,57 мм;

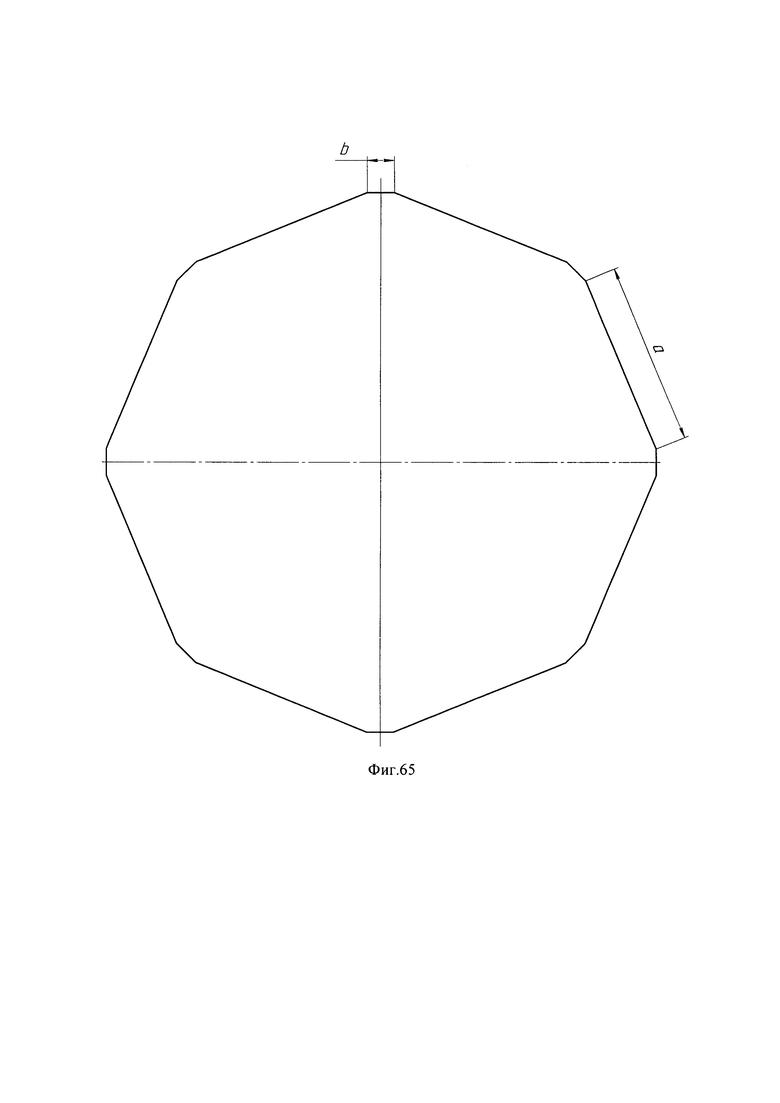

на фиг. 65 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=16, D=10 мм, b=0,5 мм, а=3,36 мм;

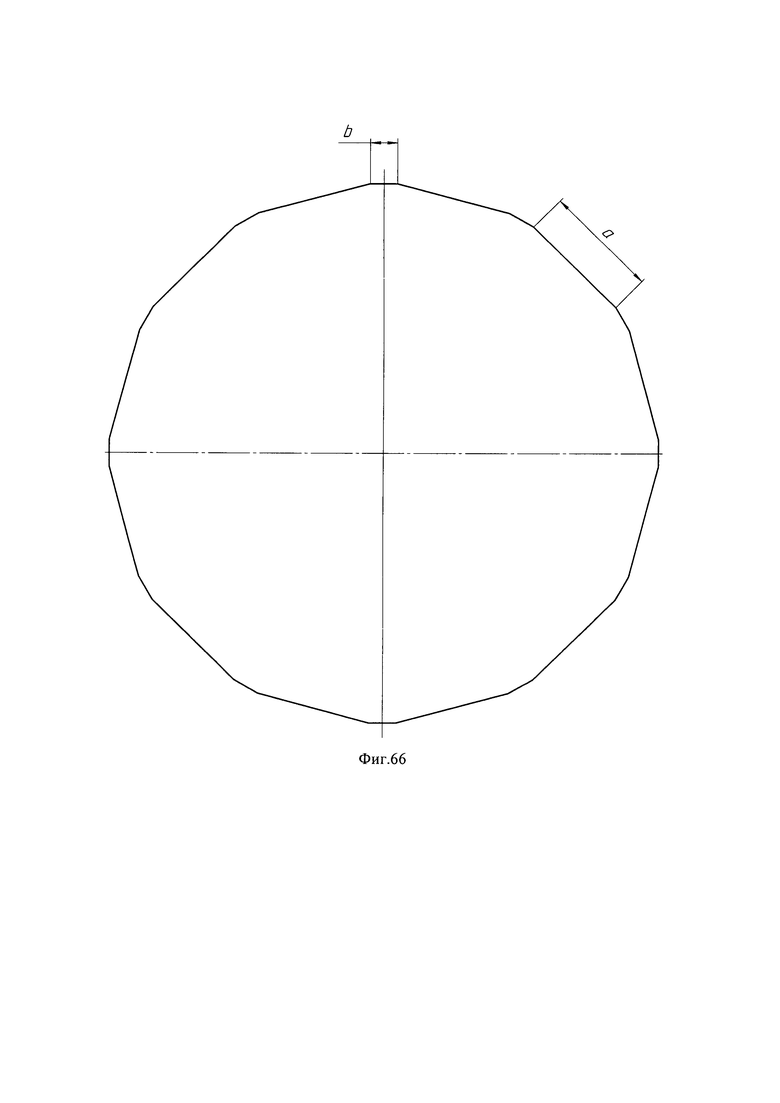

на фиг. 66 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=24, D=10 мм, b=0,5 мм, а=2,11 мм;

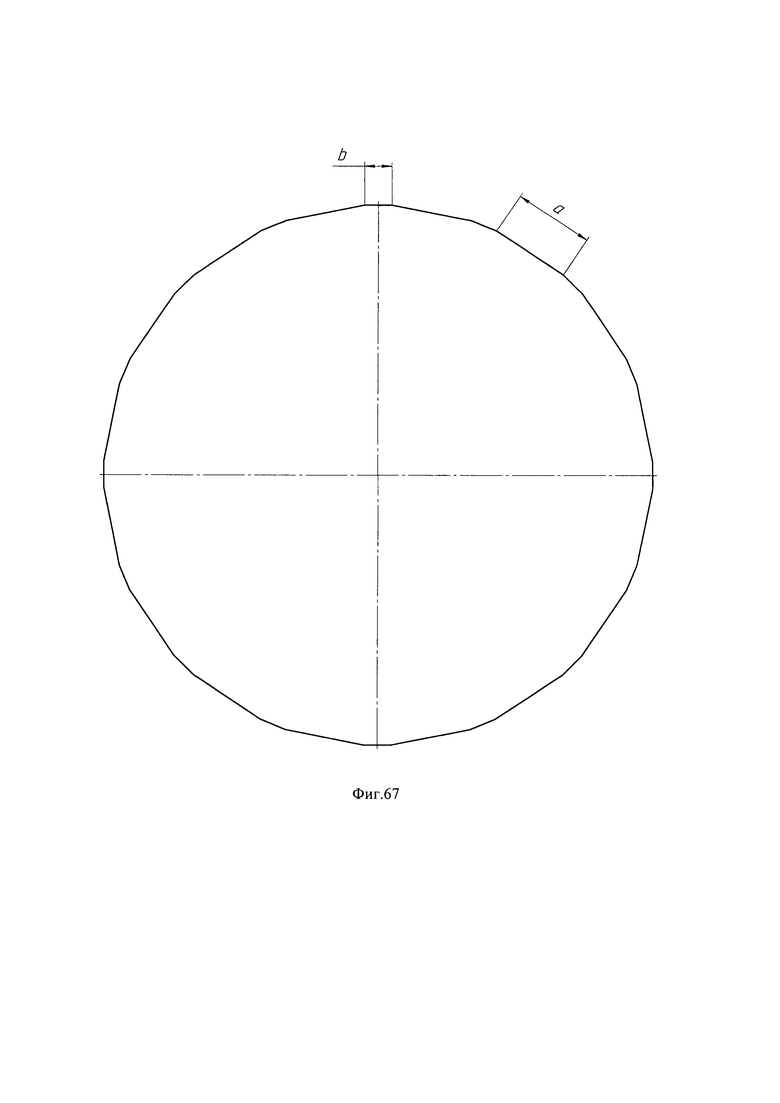

на фиг. 67 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=32, D=10 мм, b=0,5 мм, а=1,46 мм;

на фиг. 68 - пример размера и числа граней, кратного четырем многогранного сквозного отверстия при n=64, D=10 мм, b=0,5 мм, а=0,48 мм;

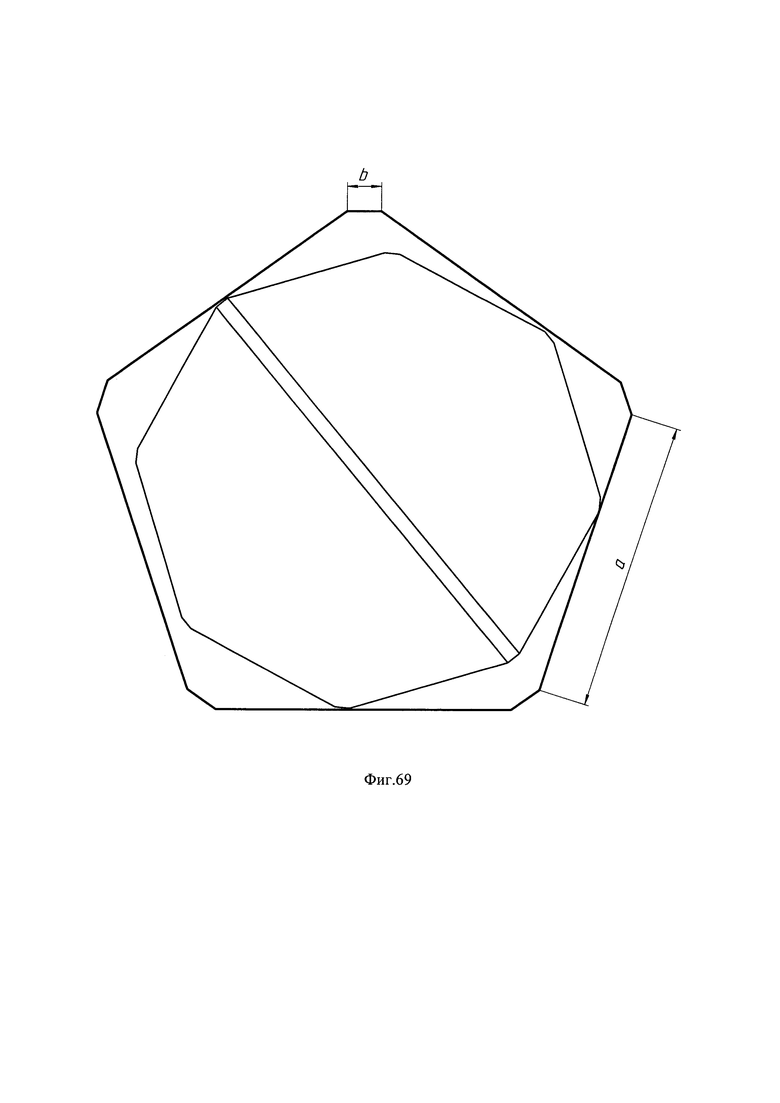

на фиг. 69 - пример многогранного сквозного отверстия с числом граней, не кратного четырем, при n=10, в котором невозможно позиционировать хвостовик с числом граней n1=16;

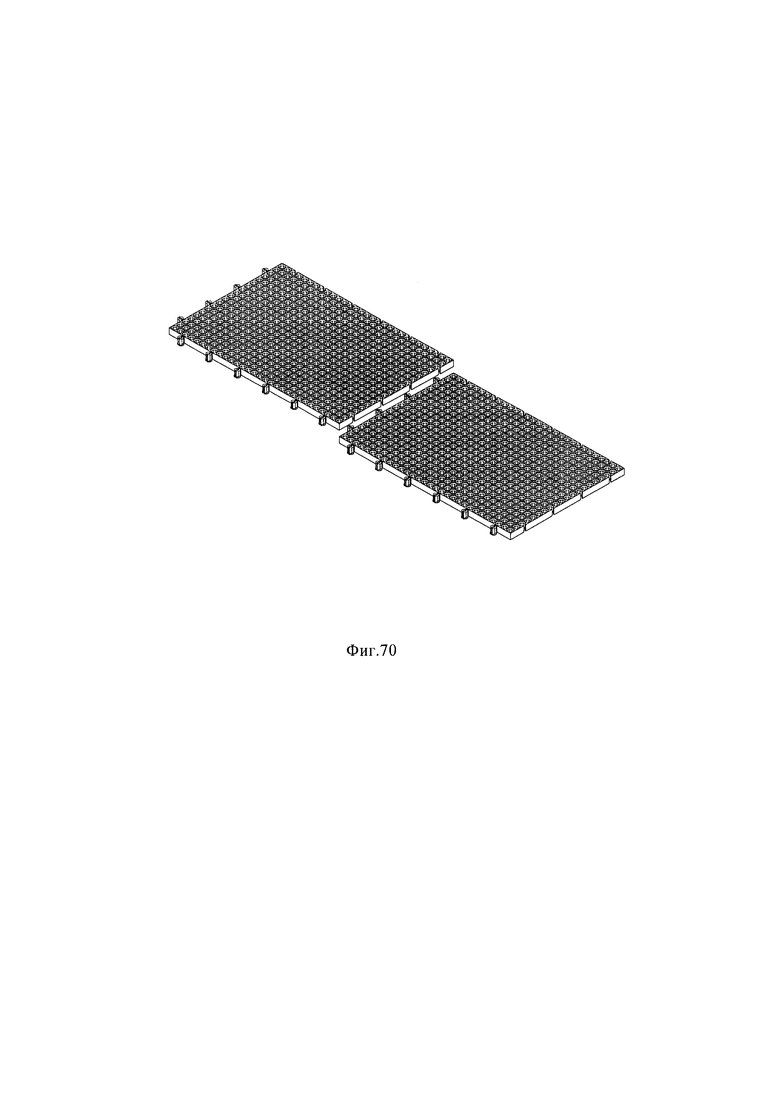

на фиг. 70 представлен общий вид двух панелей в аксонометрической проекции;

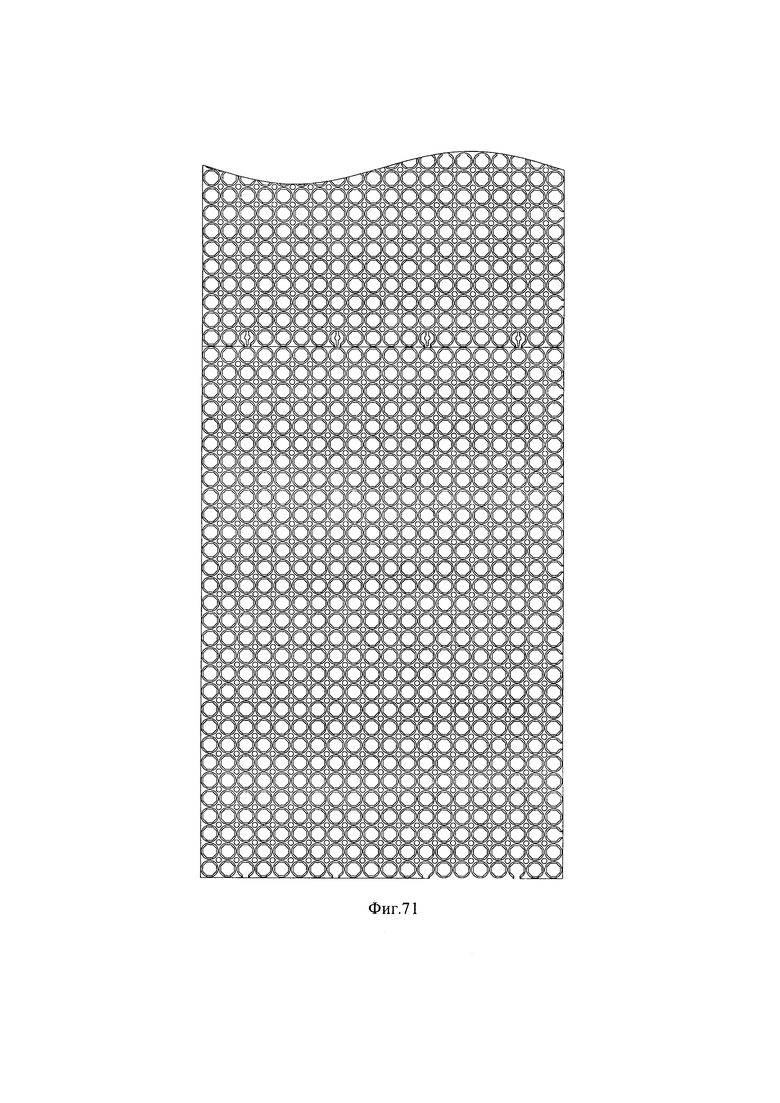

на фиг. 71 представлен вид сверху двух соединенных между собой панелей (одна панель показана не полностью);

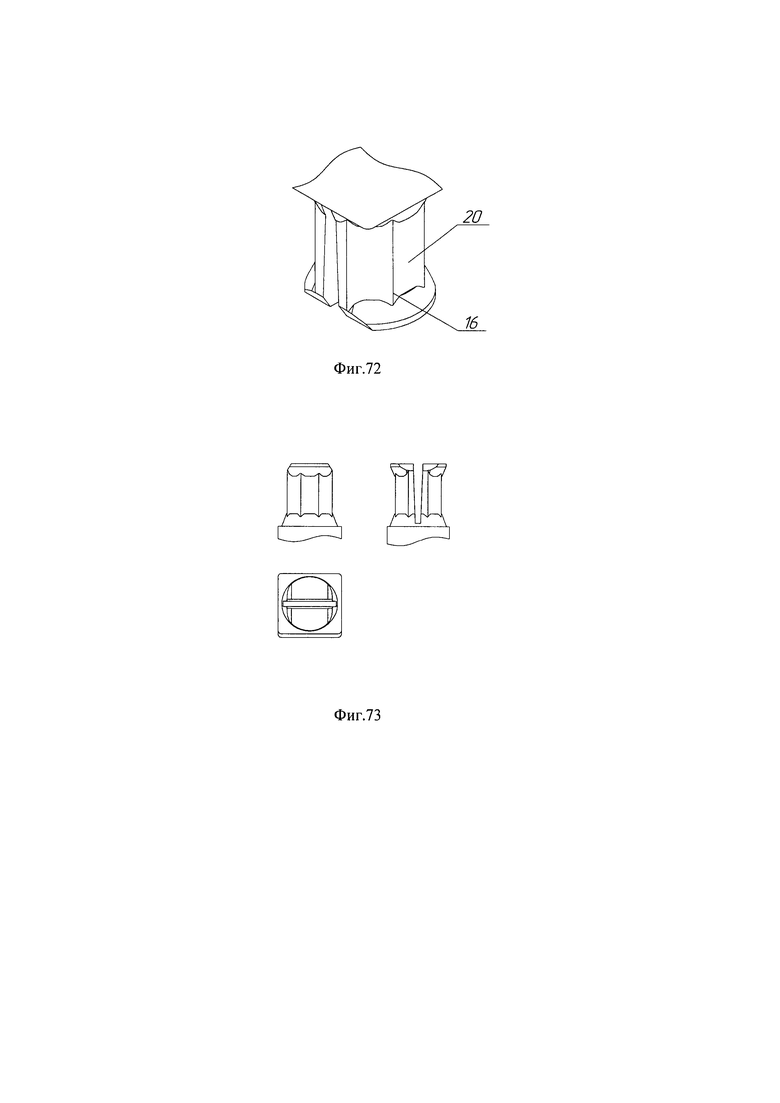

на фиг. 72 показан в аксонометрической проекции восьмигранный хвостовик держателя с гранями, равными 8, по прототипу;

на фиг. 73 показан в ортогональной проекции восьмигранный хвостовик держателя с гранями, равными 8, прототип;

на фиг. 74 показан разрез Д-Д и вид сбоку восьмигранного хвостовика держателя с гранями (прототип);

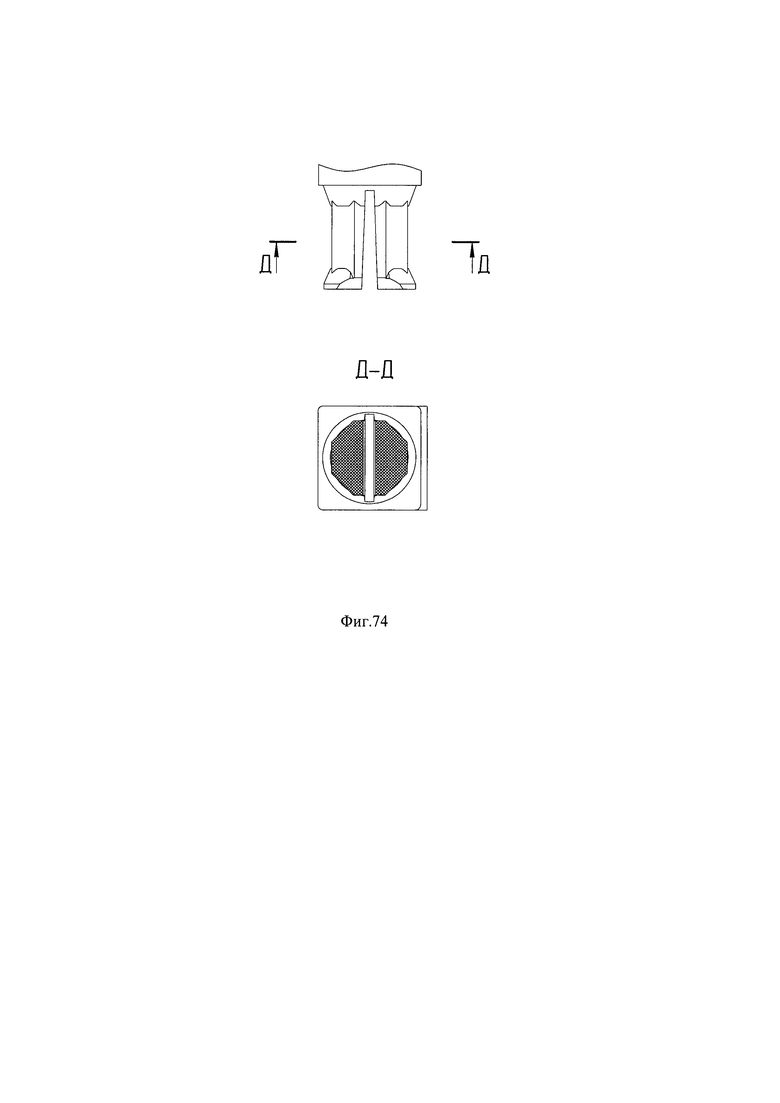

на фиг. 75-76 показан вид сбоку и в разрезе Е-Е, 16-гранный хвостовик держателя с гранями, в аксонометрической и ортогональной проекциях хвостовик;

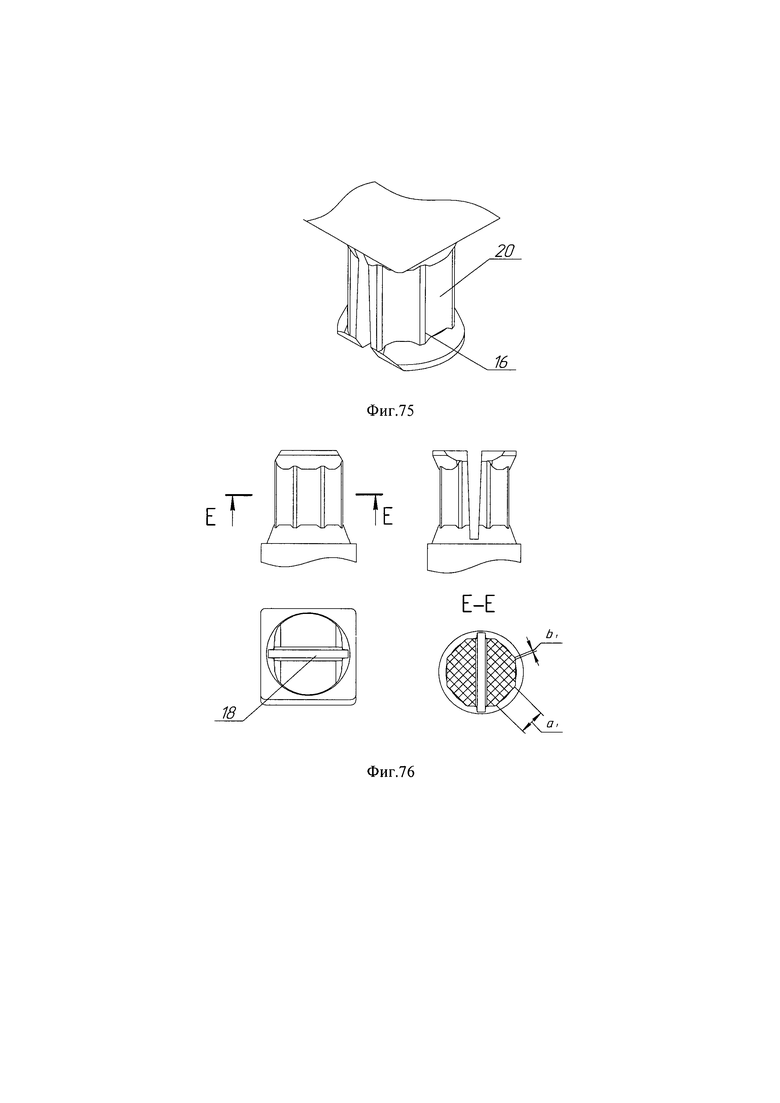

на фиг. 77 показан в ортогональной проекции и в разрезе Ж-Ж хвостовик держателя - «малого крючка»;

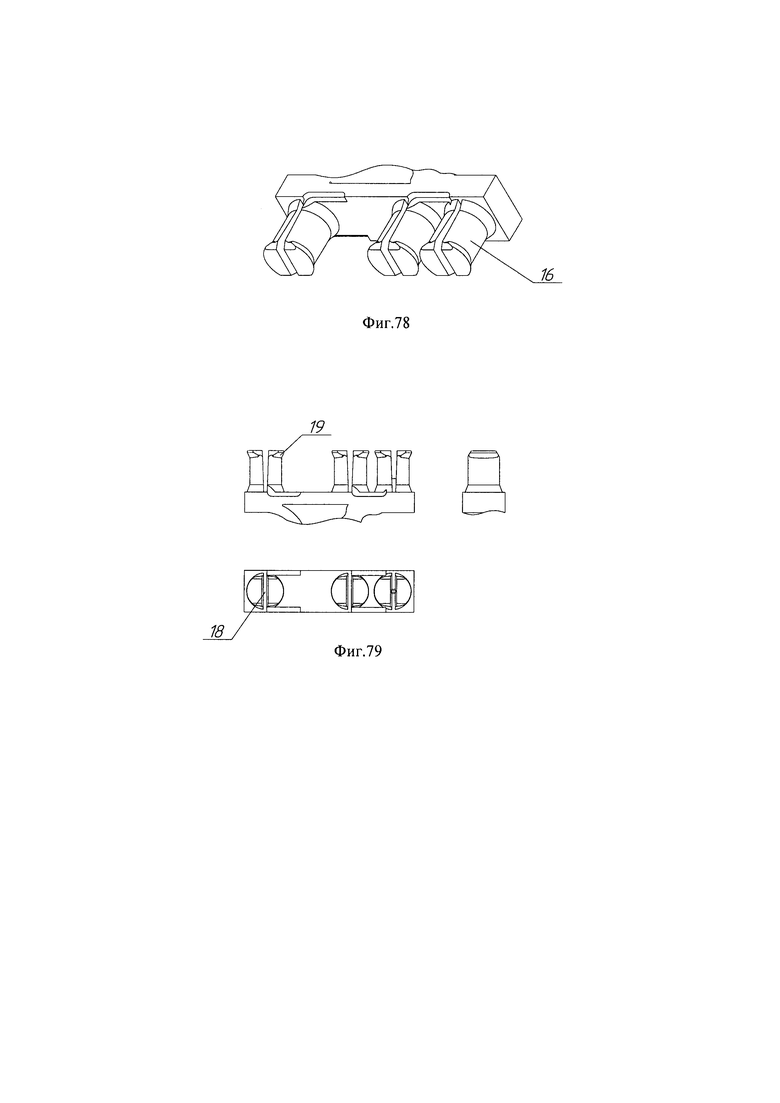

на фиг. 78 показаны в аксонометрической проекции три хвостовика держателя - «большого крючка»;

на фиг. 79 представлен в ортогональной проекции три хвостовика держателя - «большого крючка»;

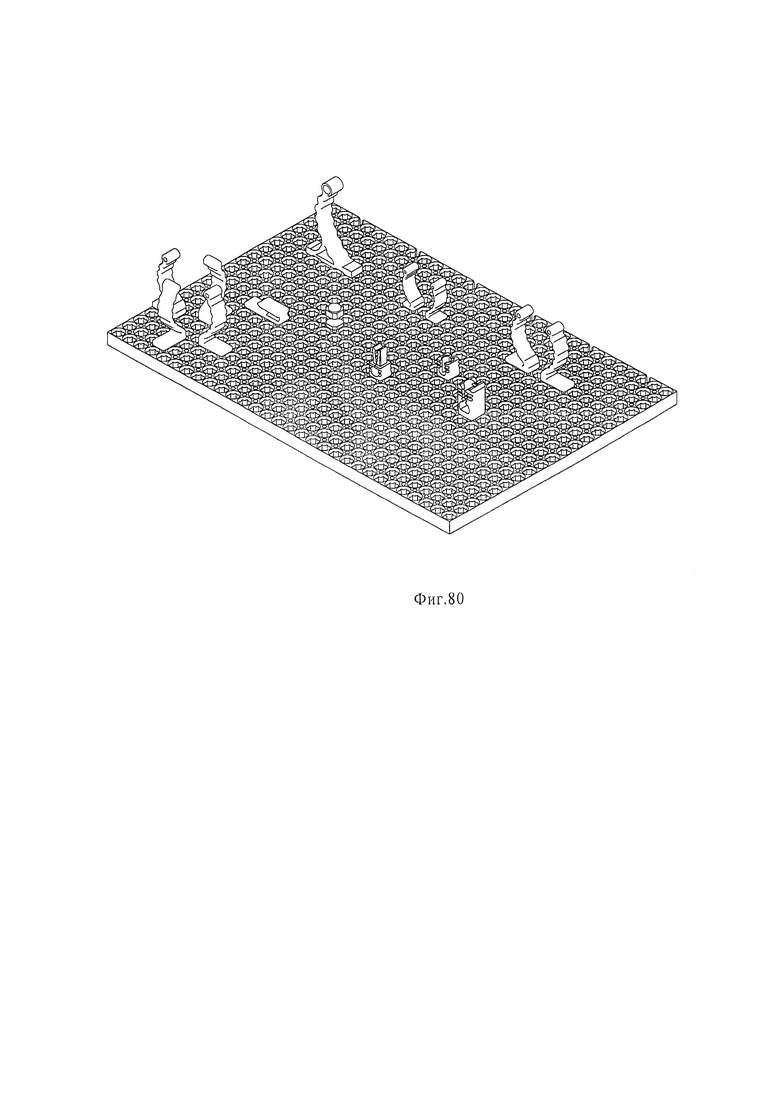

на фиг. 80 - общий вид устройства для хранения инструментов с установленными держателями;

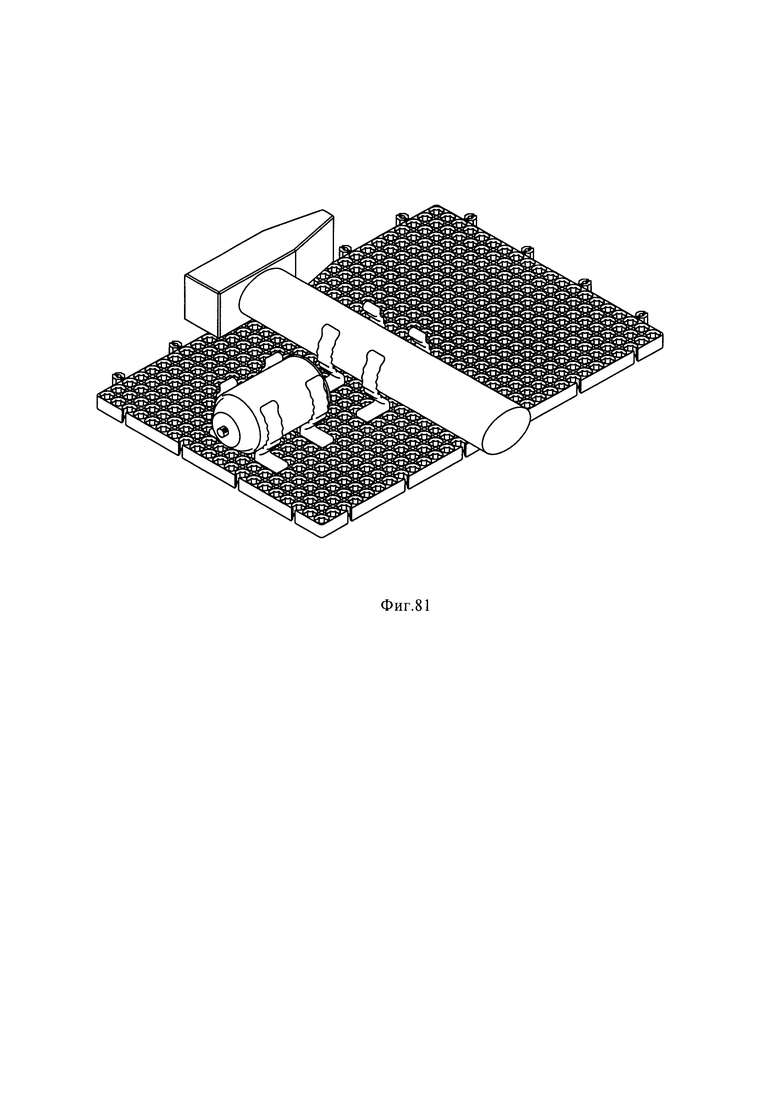

на фиг. 81 представлен участок позиционирующей панели с установленными на нее при помощи держателей с волнообразным элементом для удержания инструментами;

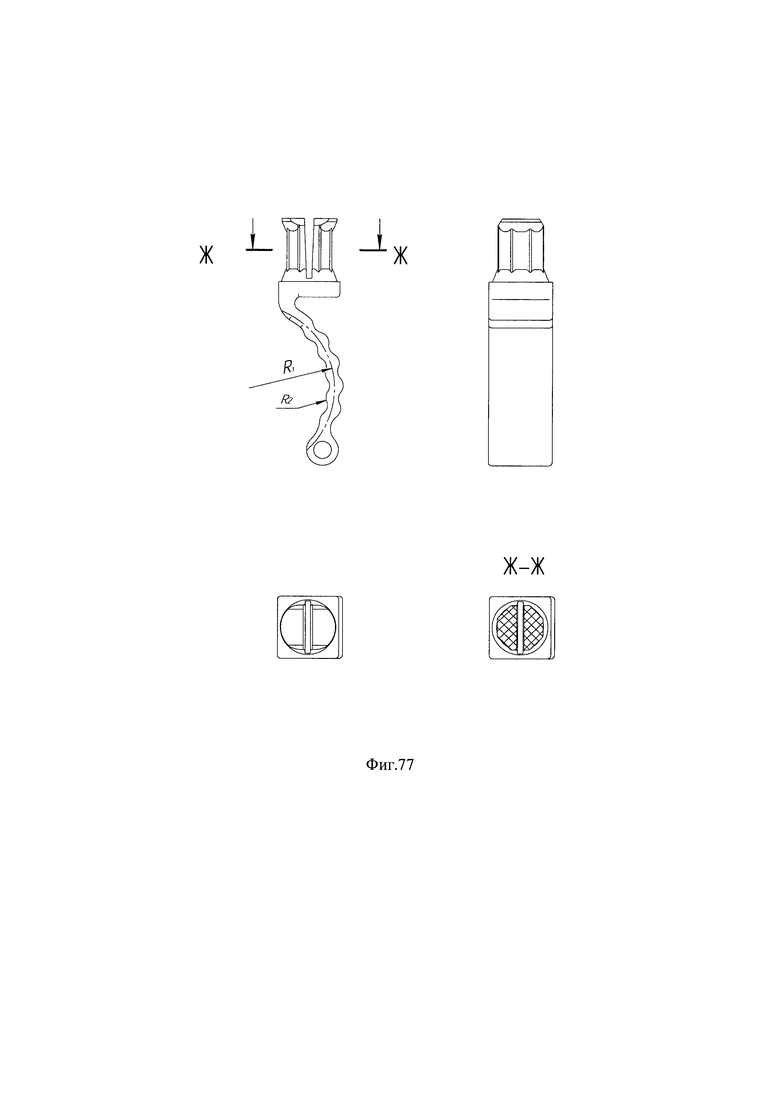

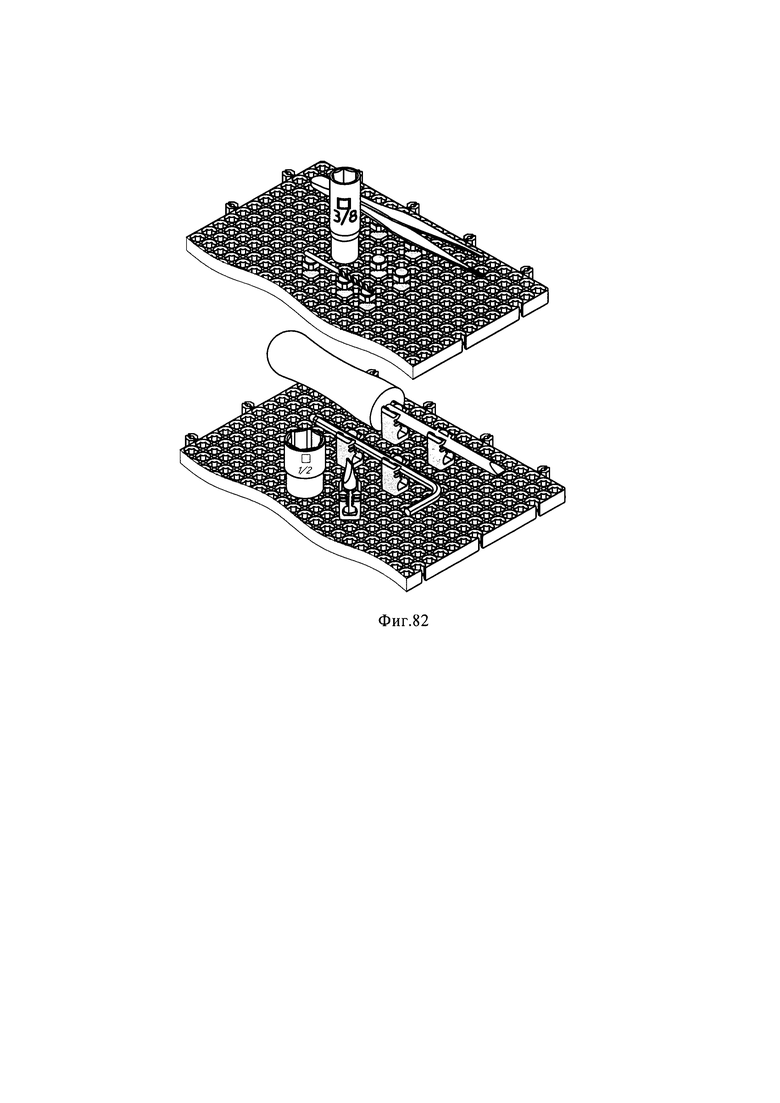

на фиг. 82 представлен участок позиционирующей панели с установленными на нее при помощи магнитного и лепестковых держателей инструментами;

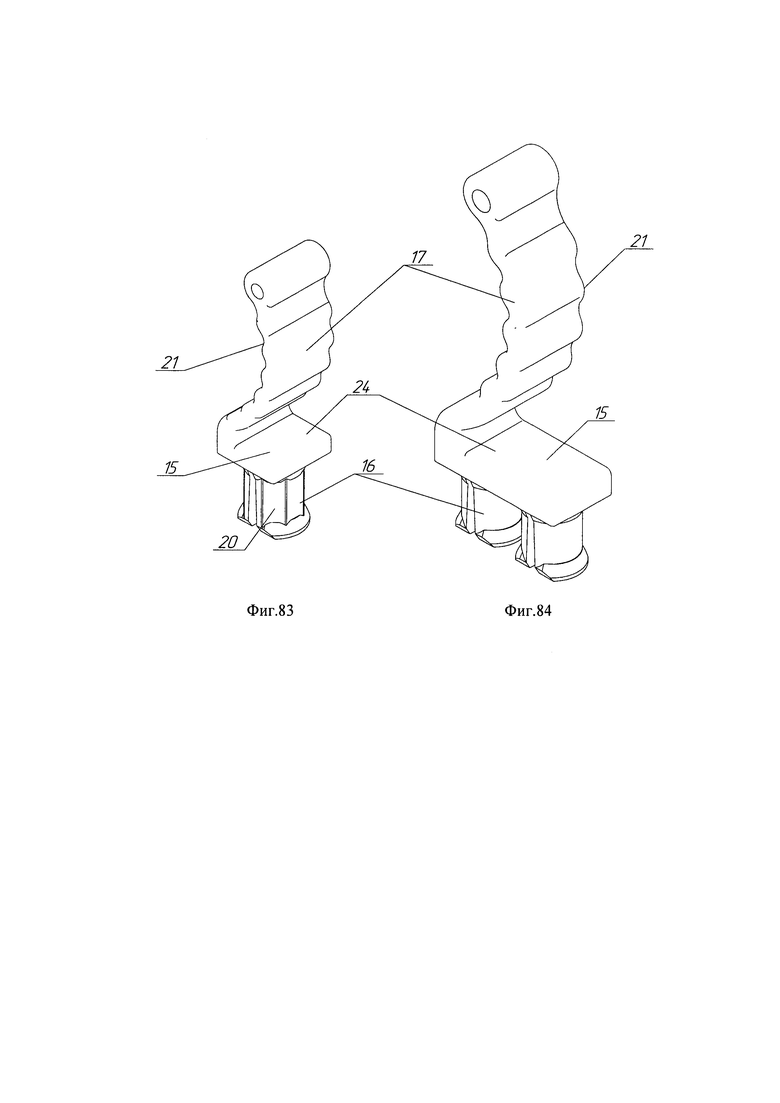

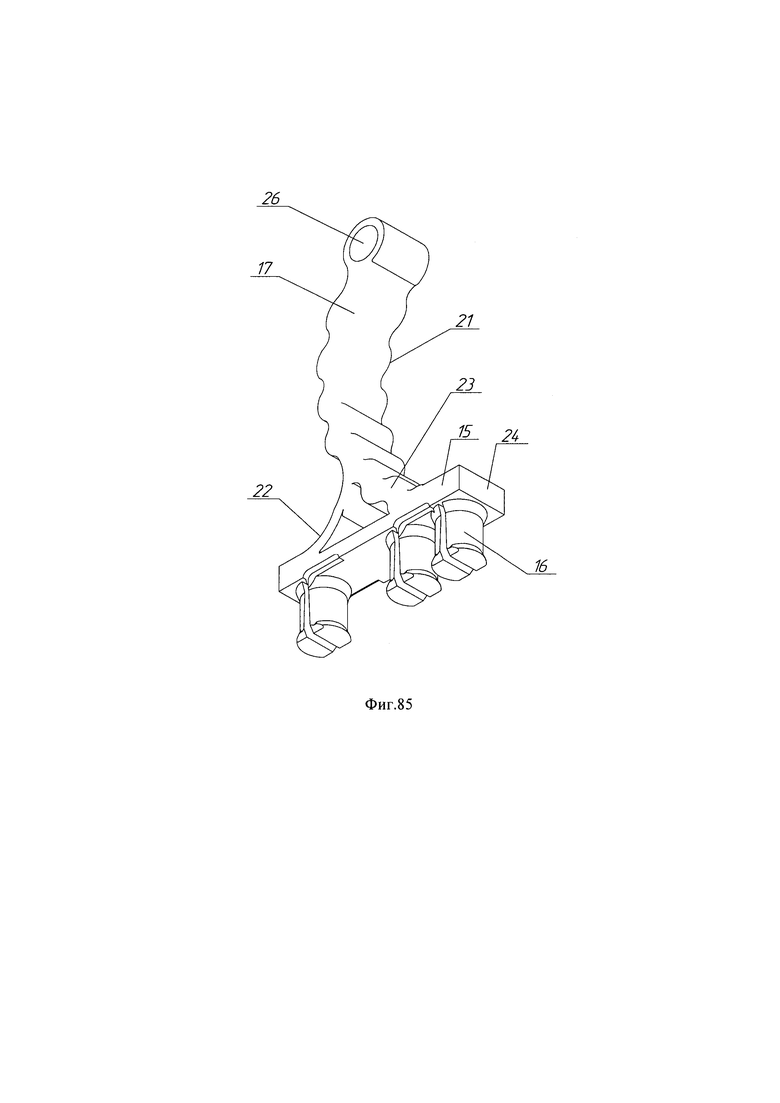

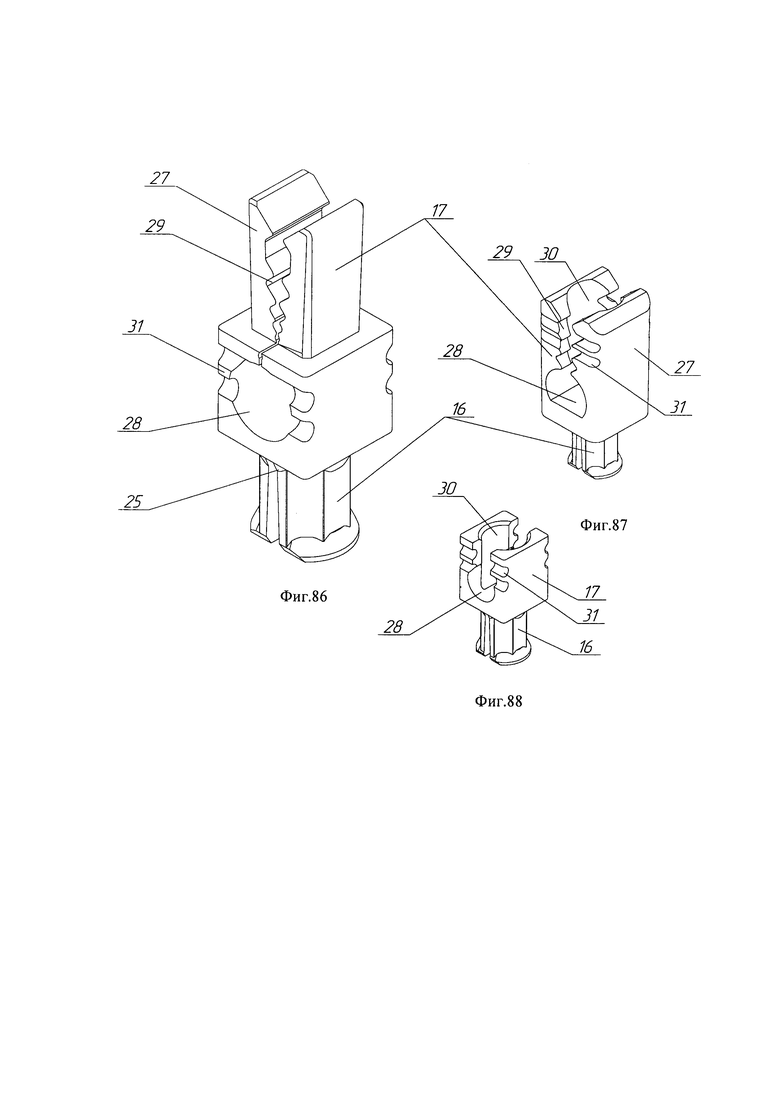

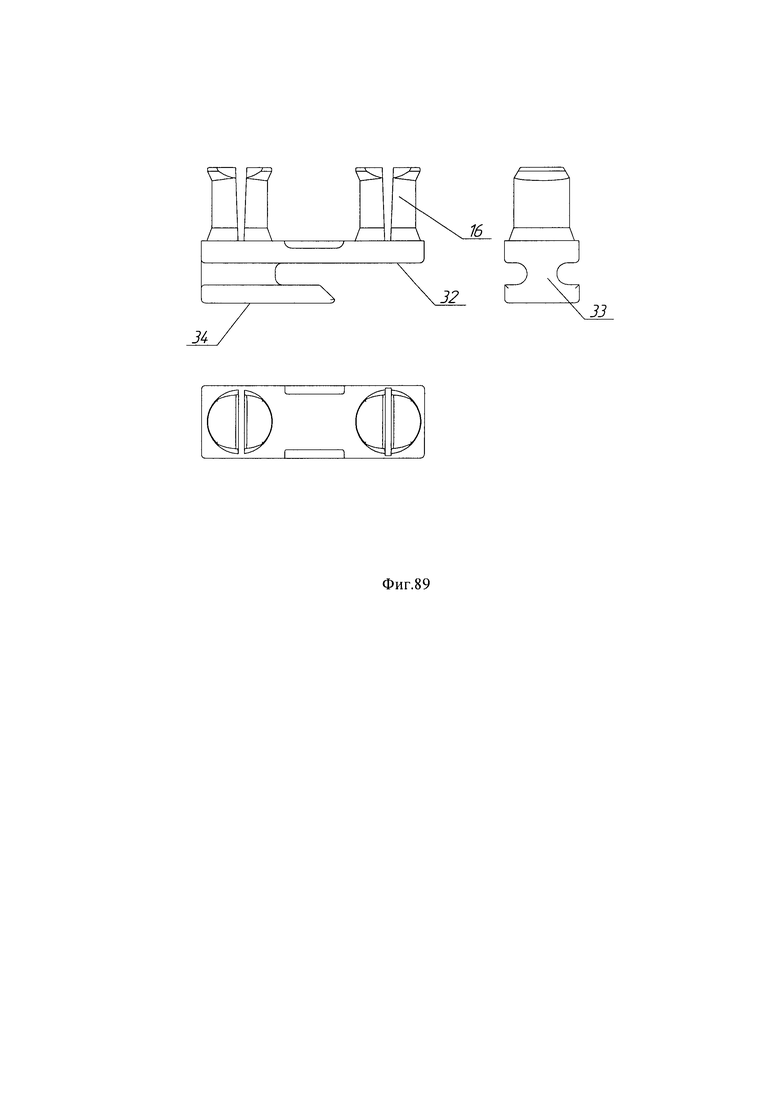

на фиг. 83-96 представлены держатели разной формы в аксонометрической проекции:

на фиг. 83 представлен пример держателя с волнообразным элементом «малый крючок» с многогранным одним хвостовиком;

на фиг. 84 представлен пример держателя с волнообразным элементом «средний крючок» с двумя цилиндрическими хвостовиками;

на фиг. 85 представлен пример держателя с волнообразным элементом держатель «большой крючок»;

на фиг. 86-88 представлены держатели лепестковый для бит и головок:

на фиг. 86 представлен держатель лепестковый в аксонометрической проекции для головок ¼;

на фиг. 87 представлен держатель лепестковый в аксонометрической проекции для головок  и бит 5/16;

и бит 5/16;

на фиг. 88 представлен держатель лепестковый в аксонометрической проекции для бит ¼;

на фиг. 89 представлен держатель лотков в ортогональной проекции;

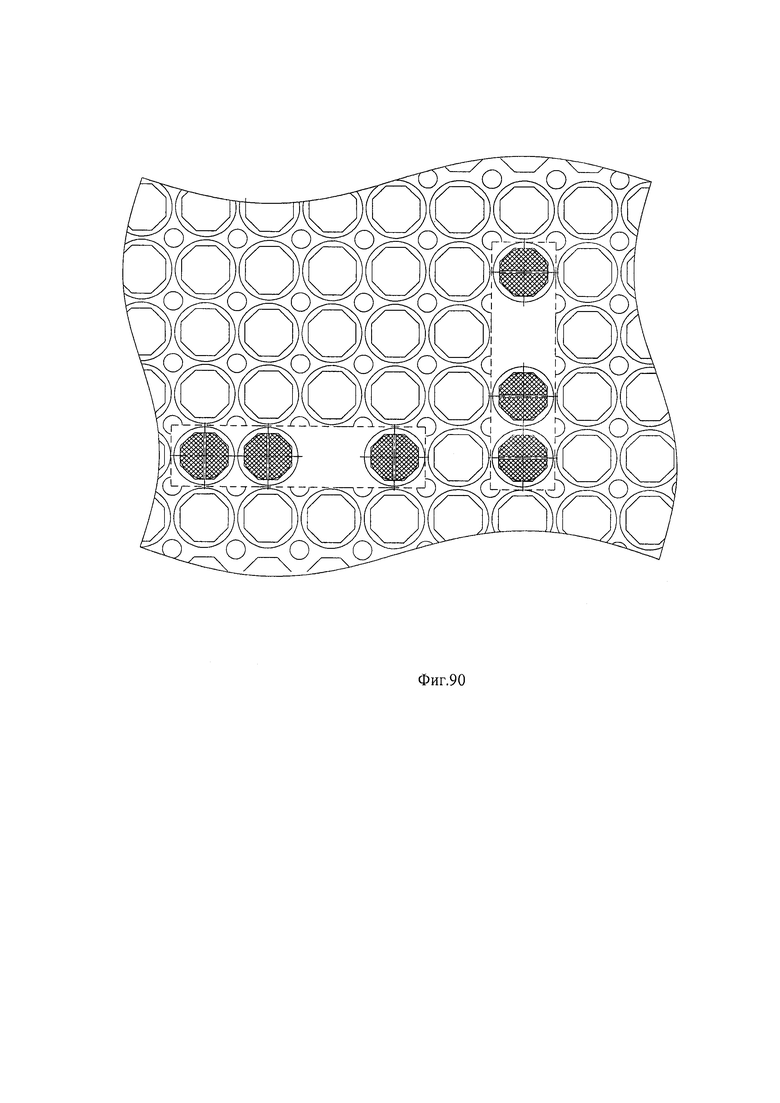

на фиг. 90 показан вид снизу, местный вид, пример установки хвостовика держателя «большого крючка» на угол 90°;

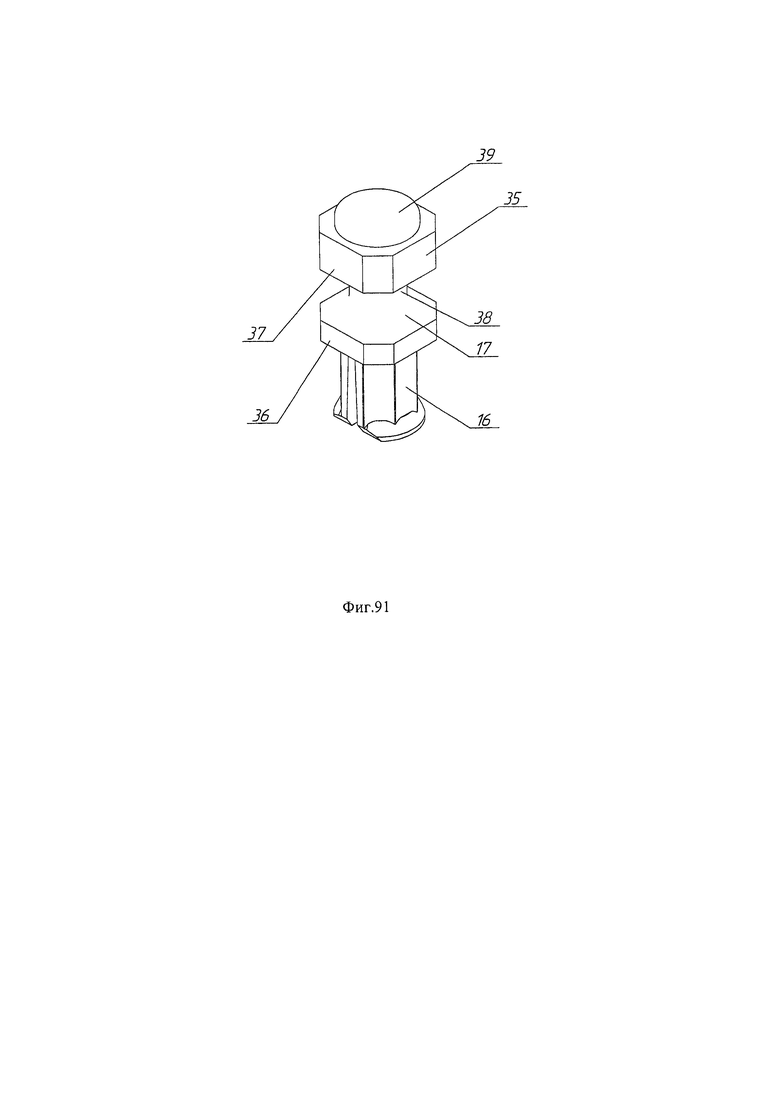

на фиг. 91 представлен магнитный держатель в аксонометрической проекции;

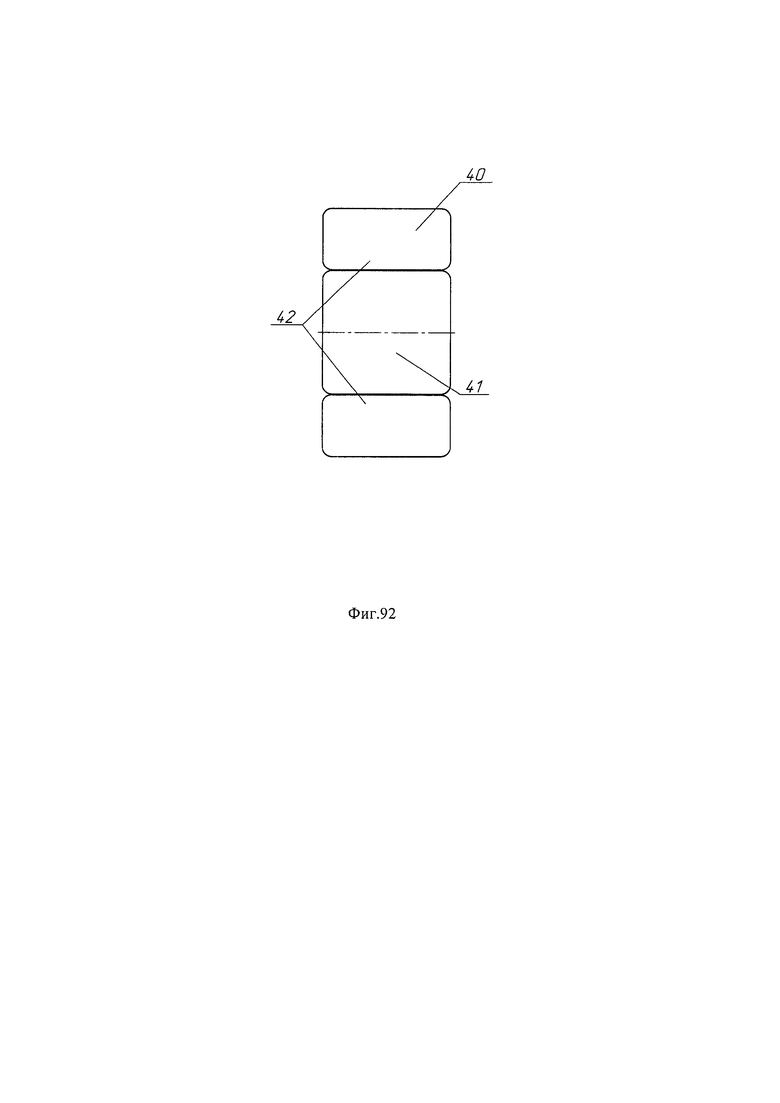

на фиг. 92 представлен держатель для наклейки - значок в аксонометрической проекции;

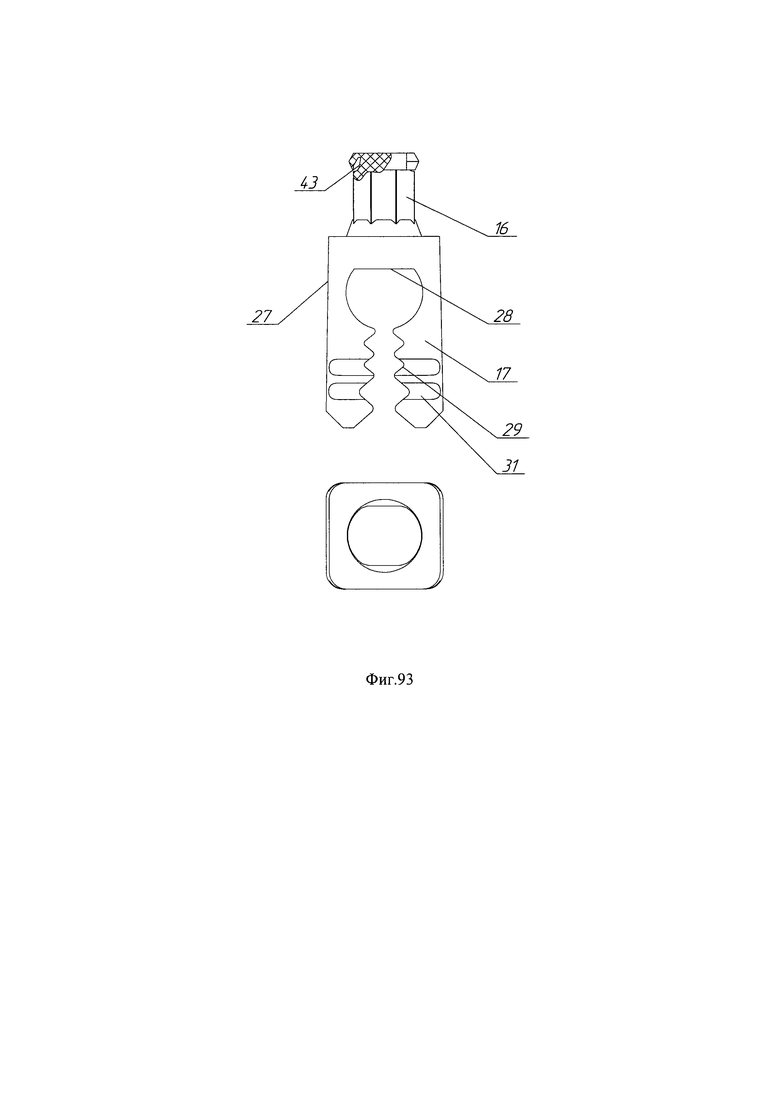

на фиг. 93 представлен держатель без паза с распорной частью, в ортогональной проекции;

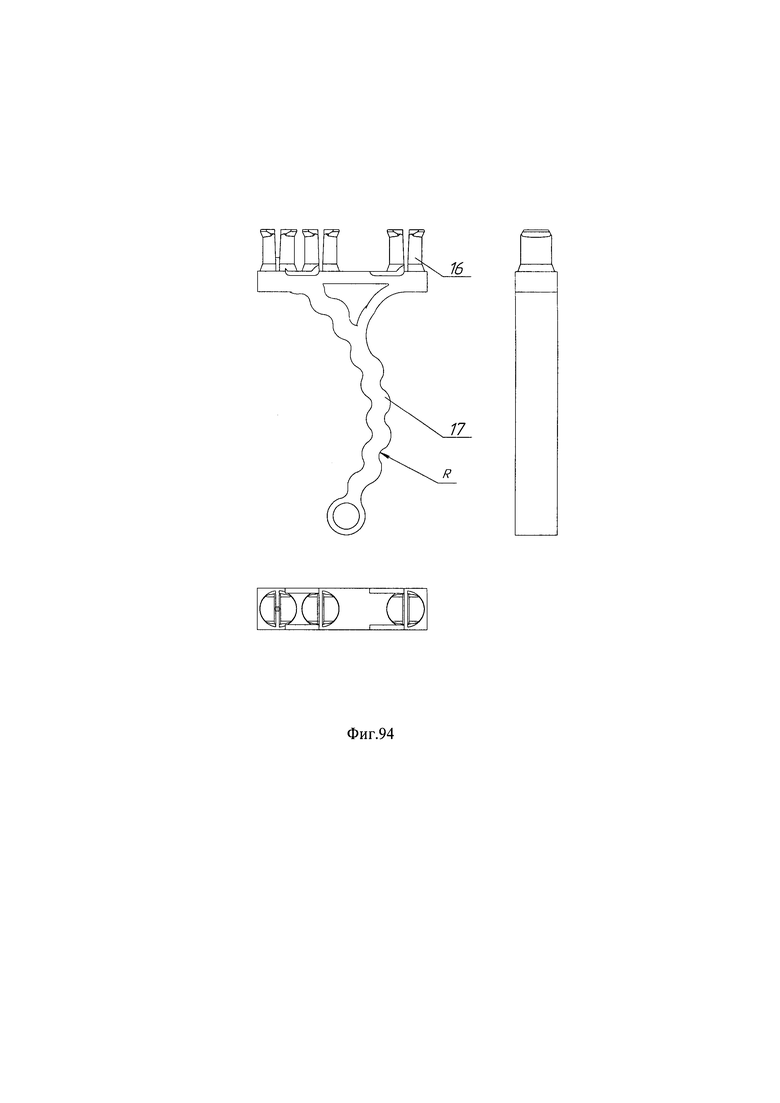

на фиг. 94 представлен держатель «большой крючок», в ортогональной проекции с тремя хвостовиками цилиндрической формы;

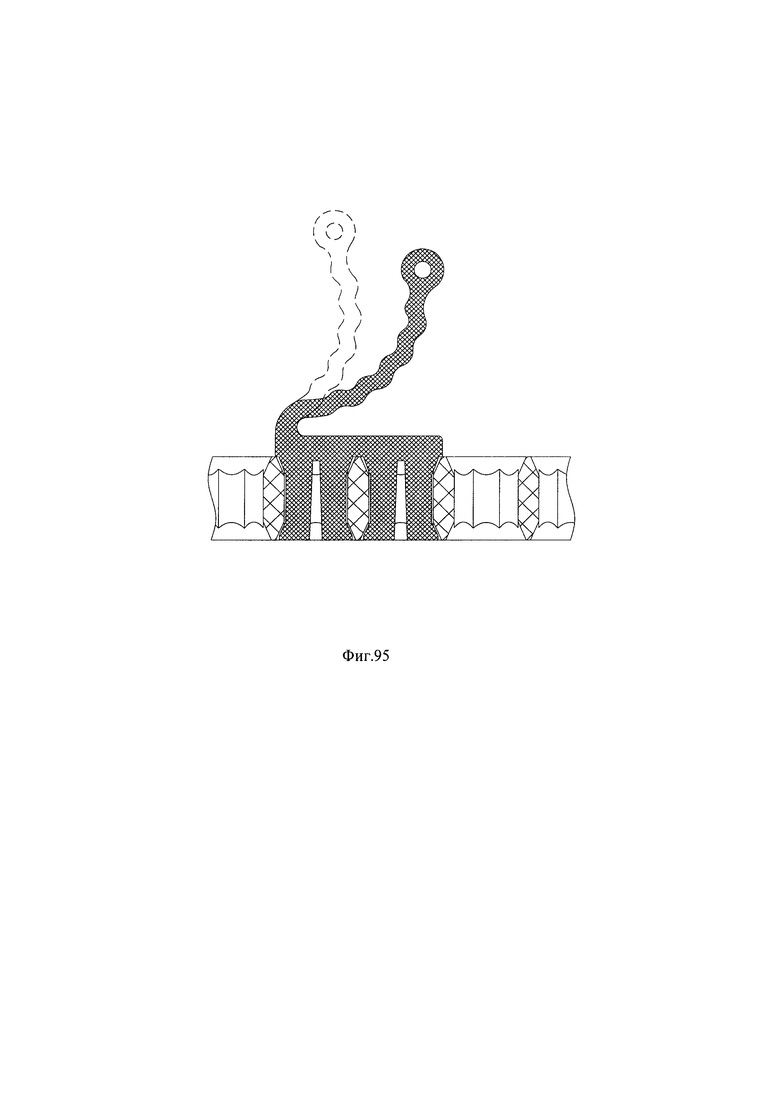

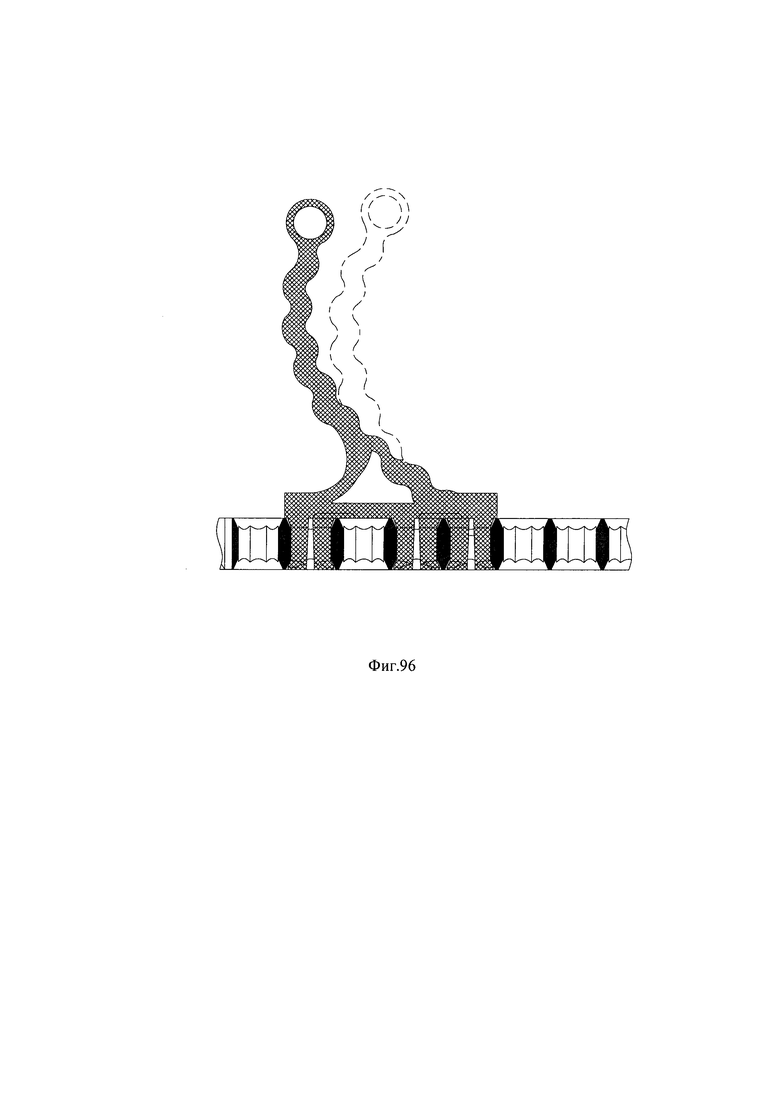

на фиг. 95 представлен пример зоны упругой деформации малого держателя с двумя хвостовиками;

на фиг. 96 представлен пример зоны упругой деформации малого держателя с тремя хвостовиками;

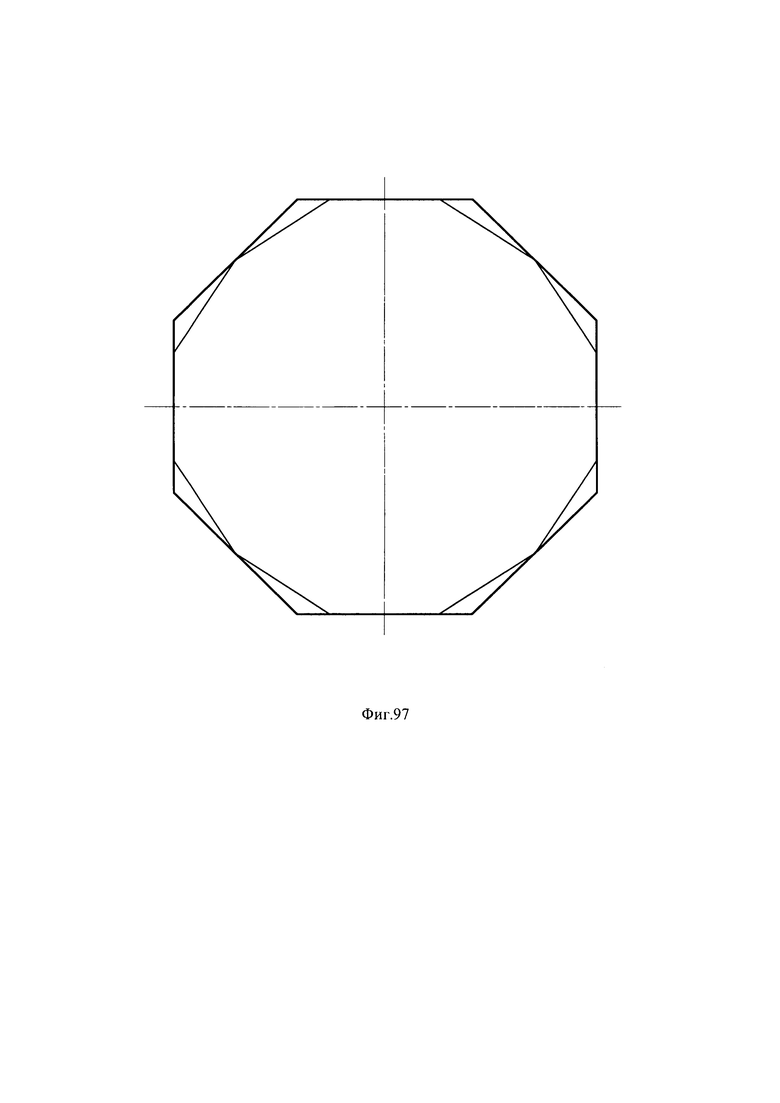

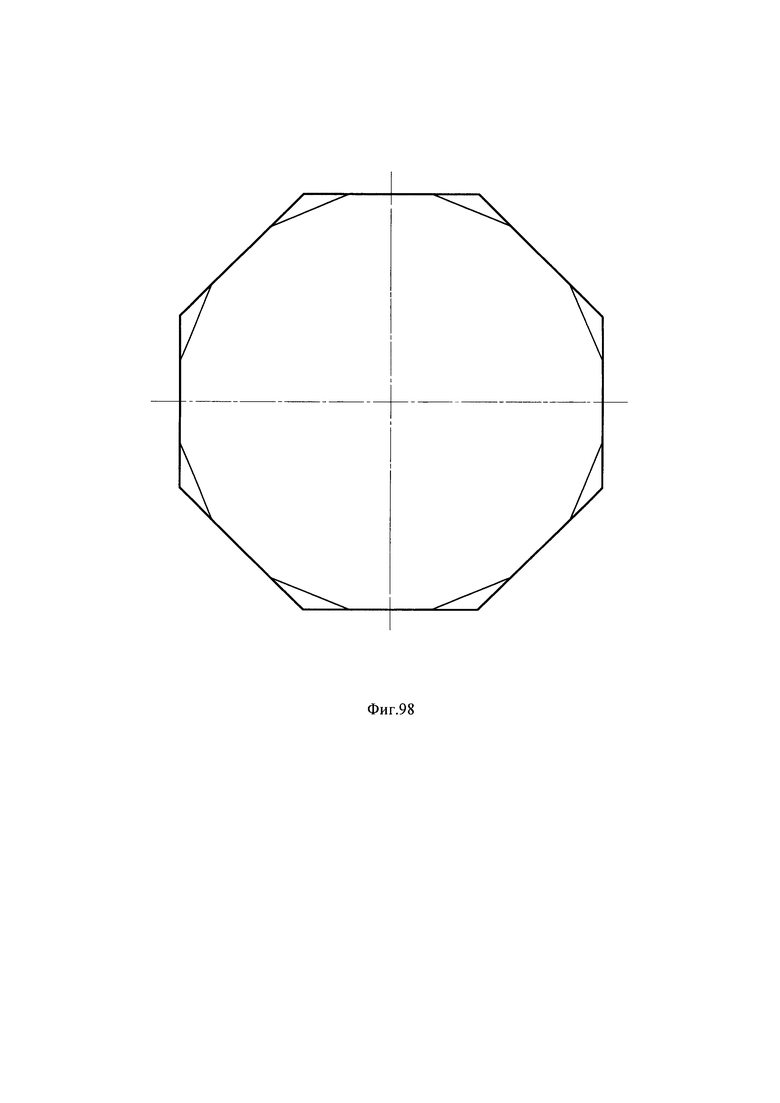

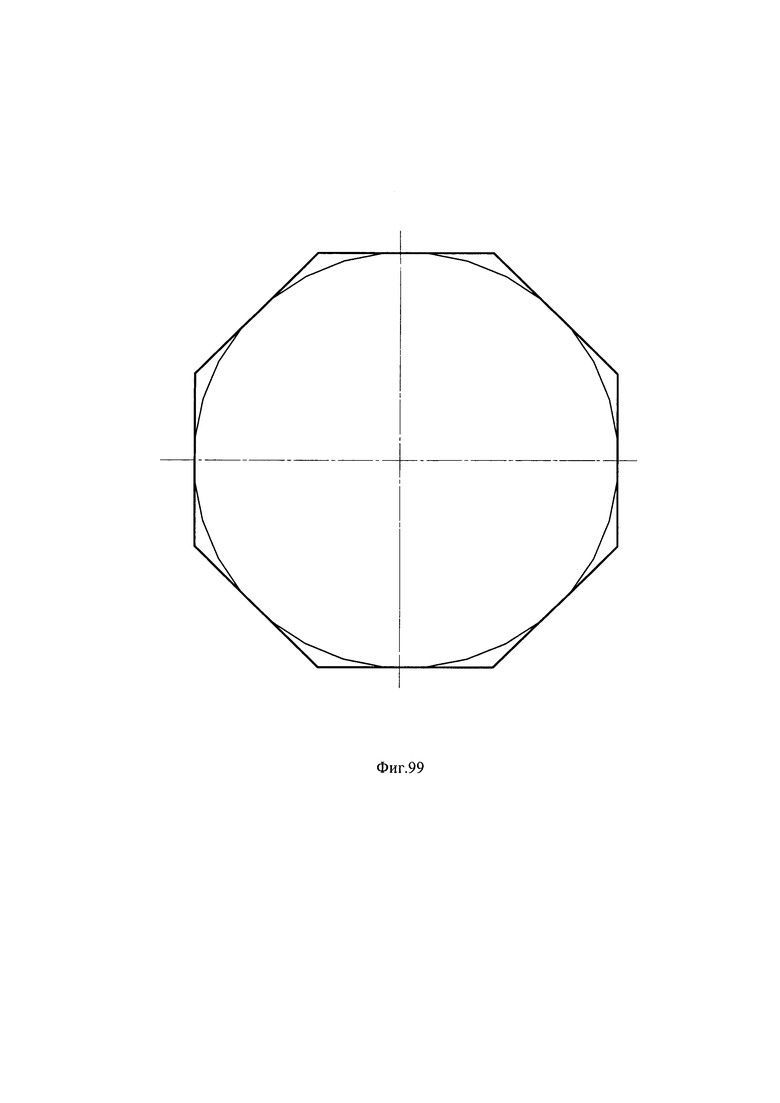

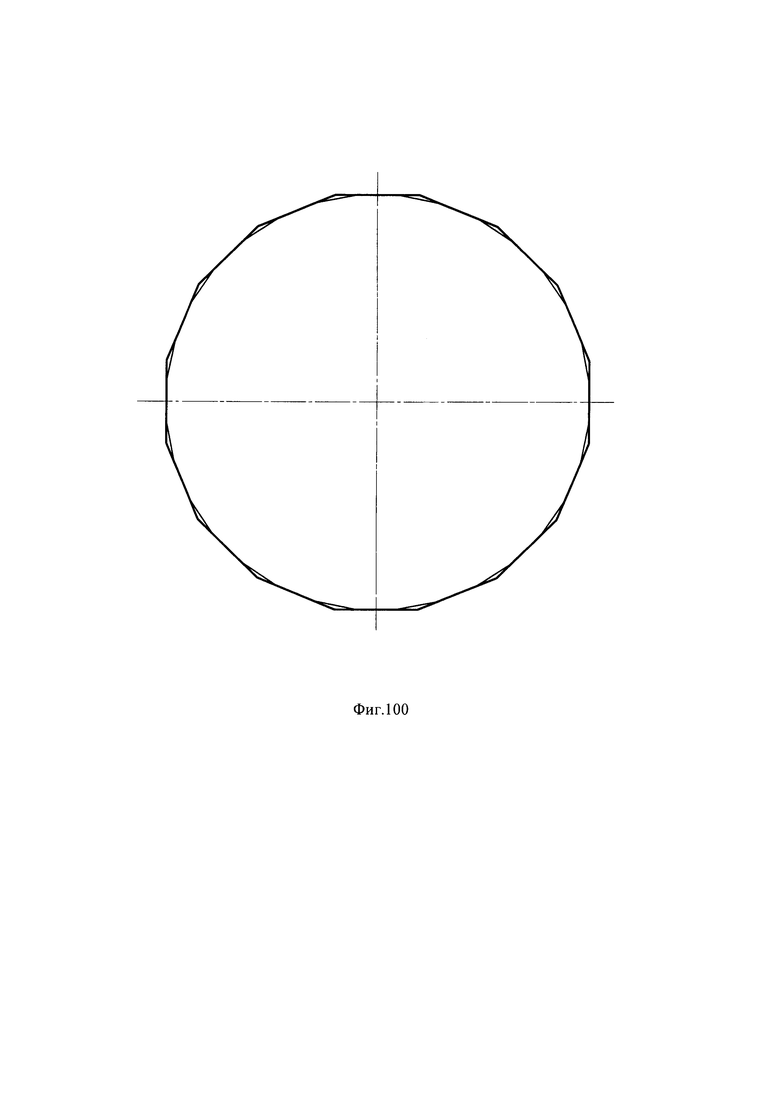

на фиг. 97-100 - примеры установки хвостовиков с числом граней 24, 32, 64 в отверстия с n=16, D=8 мм диаметр описывающей окружности по вершинам многоугольника, образованного гранями (все вершины находятся внутри окружности);

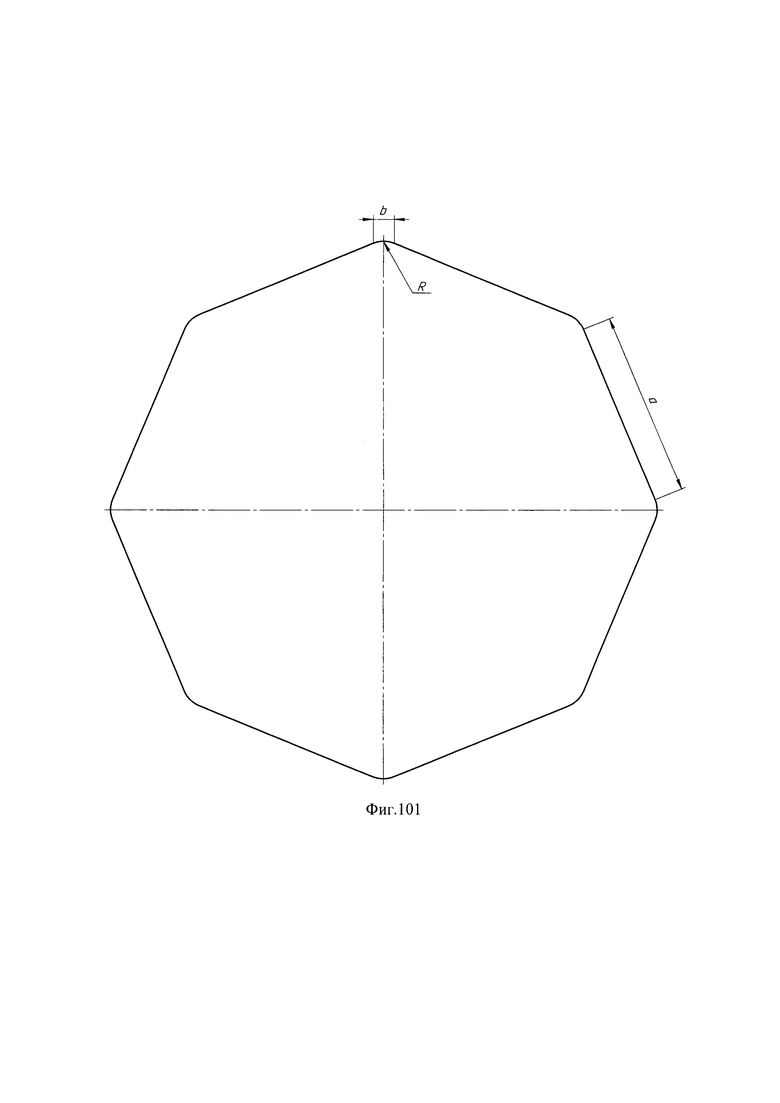

на фиг. 101 показан пример меньшей по размеру грани с вогнутым радиусом R=0,1 мм.

Позиционирующая панель 1, выполненная из пластика, имеющая лицевую поверхность (верхнюю часть) 2 и основание (нижнюю часть) 3 (фиг. 1). Панель 1 содержит многогранные сквозные отверстия 4. (фиг. 1-4) Многогранные сквозные отверстия 4 выполнены с чередованием меньших по размеру конусных сквозных отверстий 5 (фиг. 2). Множество многогранных сквозных отверстий 4 расположены рядами (фиг. 2). Меньшие по размеру конусные сквозные отверстия 5 выполнены расширяющимися (фиг. 6) к основанию 3, так как это необходимо для крепления панели с нижней стороны саморезами, например, к стенду. Также невозможно было бы достать панель из матрицы при литье.

Меньшие по размеру конусные сквозные отверстия выполнены диаметром не более 3,5 мм.

В панели в месте выполнения многогранных сквозных отверстий 4 выполнены фаски: фаска 6 верхняя, выполненная в верхней части 2 панели 1 (со стороны лицевой поверхности 2 панели 1) и фаска 7 нижняя, выполненная в нижней части панели (со стороны основания 3) по периметру многогранных сквозных отверстий 4 (фиг. 5-6). Фаски 6 и 7 выполнены с углом наклона α и β (угол наклона α и β - это угол между плоскостью, перпендикулярной верхней и нижней поверхности панели, и плоскостью фаски) в пределах (20-50)° (фиг. 5-6), угол наклона α и β можно также определить как угол наклона фаски от осевой линии многогранного сквозного отверстия. Фаска выполнена на глубину не менее 2 мм.

Многогранные сквозные отверстия 4 выполнены в панели 1 с боковыми сторонами -гранями, выполненных наклонными. Смежные грани а и b многогранных сквозных отверстий 4 выполнены с углом наклона каждой грани гамма γ (угол между плоскостью грани многогранного сквозного отверстия и плоскостью, перпендикулярной верхней 2 и нижней поверхности 3 панели 1) в пределах (0,1-4)° (фиг. 6). Угол наклона γ можно определить как угол наклона грани от осевой линии многогранного сквозного отверстия 4.

Многогранные сквозные отверстия 4 выполнены сужающимися (фиг. 6) к основанию 3. Между многогранными сквозными отверстиями 4 имеется стенка 8 (фиг. 5).

Многогранные сквозные отверстия выполнены с шагом L в пределах (8-20) мм, диаметром D в пределах (6-10) мм, толщина стенки S между многогранными сквозными отверстиями выполнена в пределах (2-14) мм (фиг. 3).

Грани 9 многогранных сквозных отверстий 4 удовлетворяют одновременно двум условиям: число граней 9 более восьми, но кратно четырем. Смежные грани а и b многогранных сквозных отверстий 4 выполнены отличающимися по ширине, при этом максимальная ширина грани а выполнена шириной не более 4,91 мм, а грани b - не более 0,3 мм (фиг. 5, 7).

Грани b могут быть выполнены вогнутыми с радиусом не менее 0,3 мм (фиг. 6).

Многогранное сквозное отверстие 4 в панели условно удобно разделить на три части:

первая верхняя часть 10 многогранного сквозного отверстия 4 - конусный цилиндр 11, сужающийся с лицевой стороны 2 панели 1 к основанию 3;

вторая или средняя часть 12 многогранного сквозного отверстия 4 является призматической, сужающейся под углом к основанию 3;

третья нижняя часть 13 многогранного сквозного отверстия 4 - конусный цилиндр 14, расширяющийся к основанию 3 (фиг. 5, 6).

Позиционирующая панель 1, выполнена из пластика марки ABC.

Такое выполнение позиционирующей панели и многогранных сквозных отверстий 4 позволяет использовать держатели 15 разной формы, у которых обязательно наличие хвостовика 16.

Хвостовик 16 выполнен за одно целое с элементом для удержания инструмента 17 держателя 15. Для таких многогранных сквозных отверстий позиционирующей панели используется хвостовик разной формы: с пазом 18 в теле хвостовика 16 и без центрального паза в теле хвостовика 16, преимущественно с кольцевым выступом (буртиком) 19 в основании тела хвостовика 16. Диаметр кольцевого выступа 19 (если хвостовик выполнен с пазом 18) выбран (из прототипа) больше диаметра многогранного сквозного отверстия 4. Хвостовик 16 может быть выполнен с гранями 20 (если у держателя имеется один хвостовик 16) или без них, то есть цилиндрической формы (если у держателя имеется более одного хвостовика 16). В верхней части хвостовика 15 может быть выполнено кольцевое утолщение, формой и размерами соответствующее кольцевому выступу 19 и фаске 6 на верхней поверхности панели для плотного зацепления хвостовика 16 с панелью 1. Для извлечения держателя 15 из панели 1 достаточно сжать хвостовик 16 в месте кольцевого выступа 19, вывести его из зацепления с основанием 3 - нижней поверхностью панели 1 и фаски 7 в многогранном сквозном отверстии 4 и вынуть.

Хвостовик 16 удерживается в многогранном сквозном отверстии 4 благодаря силе упругой деформации и зацеплению кольцевого выступа 19 за нижнюю поверхность 3 панели 1 или за фаску 7.

Держатели 15 с одним хвостовиком 16 могут позиционироваться на панели 1 в 64-х положениях (при 22,5° - 16 положений, при 11,25° - 32, при 5,625°- 64) в отличие от прототипа. В прототипе держатели 15 с одним хвостовиком 16 могут устанавливаться на панели 1 только в восьми положениях (фиг 8-12).

Внешняя поверхность держателя 15 может быть выполнена с шероховатостью или с другим рельефом. При установке держателей 15 в многогранное сквозное отверстие 4 панели 1 хвостовик 16 сжимается боковыми стенками многогранного сквозного отверстия 4 благодаря центральному пазу 18 (или же если хвостовик без паза, то благодаря упругости материала тела хвостовика 16) легко входит в многогранное сквозное отверстие 4, хвостовик 16 скользит по внутренней поверхности многогранного сквозного отверстия 4, скользит сначала через первую верхнюю часть 10 многогранного сквозного отверстия 4 - конусный цилиндр 11, сужающийся с лицевой стороны 2 панели 1 к основанию 3 - фаску 6, затем через вторую или среднюю часть 12 многогранного сквозного отверстия 4, которая является призматической, сужающейся к основанию 3, затем третью нижнюю часть 13 многогранного сквозного отверстия 4 - конусный цилиндр 14, расширяющийся к основанию 3. Средняя часть 12 многогранного сквозного отверстия 4 является наиболее длинной по сравнению с верхней 2 и нижней частью 3 многогранного сквозного отверстия 4. В целом многогранное сквозное отверстие 4 выполнено сужающимся к основанию 3.

Если хвостовик 16 выполнен с кольцевым выступом 19, как большинство хвостовиков 16, то хвостовик 16 с кольцевым выступом 19 скользит по внутренней поверхности многогранного сквозного отверстия 4 до тех пор, пока кольцевой выступ 19 не достигнет основания 3 нижней поверхности панели 1 и не освободится из многогранного сквозного отверстия 4, хвостовик 16 при этом разжимается, а кольцевой выступ 19 входит в зацепление с основанием - нижней поверхностью панели 1, точнее - с нижней фаской 7.

В предлагаемой панели используются разные держатели в зависимости от нагрузки. Например, держатели, имеющие элемент для удержания инструмента, выполненный в виде волнистого рычага 21 для фиксации элементов разного удержания:

- Держатель 15 «малый крючок» (фиг. 83) - это умный и уникальный фиксатор, который позволяет закрепить большинство видов инструментов и других предметов. Волнообразный профиль фиксатора помогает лучше удерживаться инструменту и не проворачиваться. Максимальный диаметр захвата - 35 мм. Рекомендуемая нагрузка на фиксатор - 400 грамм.

- Держатель «средний крючок» (фиг. 84) - это промежуточный вариант универсального фиксатора, предназначен для крепления инструментов среднего размера: шуруповерты, дрели, киянки и т.д. Максимальный диаметр захвата - 65 мм. Рекомендуемая нагрузка на фиксатор - 700 грамм.

-Держатель 15 «большой крючок» (фиг. 85) это самый большой универсальный держатель. Он предназначен для крепления габаритного инструмента. Максимальный диаметр захвата - 95 мм. Рекомендуемая нагрузка на фиксатор - 900 грамм. Держатель «большой крючок» снабжен дополнительным упором 22, упор выполнен с соблюдением условия: толщина этого упора 22 должна (составлять) быть не менее, чем в 2 раза тоньше, чем толщина тела держателя 23. Держатель «большой крючок» отличается от держателя «малый крючок» и «средний крючок» тем, что добавлен дополнительный упор 24 и добавлен третий хвостовик 16, увеличено основание упора. При трех хвостовиках нагрузка, приложенная к самому держателю инструментом, равномерно распределяется на все три ножки-хвостовики. Упор 22 позволяет держать более тяжелые предметы и инструменты.

Если толщина тела держателя 4 мм, то толщина этого упора - 2 мм.

Экспериментально выявлено: если толщина этого упора более 2 мм, например, 3 мм, то упор будет более жестким, т.е. сложнее будет вставить инструмент большего диаметра, так как хвостовик может вырваться.

Элемент для удержания инструмента, выполненный в виде волнистого рычага 21 с радиусом волны R (в отличие от радиуса волны среднего держателя) Радиус кривизны тела держателя «большой крючок» увеличен по сравнению с радиусом кривизны тела держателя «малый крючок» и «средний крючок», и высота элемента для удержания инструмента, выполненного в виде волнистого рычага 21 у держателя «большой крючок» больше, поэтому необходим упор 22, так как нагрузка на держатель «большой крючок» гораздо больше, чем на держатели «малый крючок» и «средний крючок». Такой держатель выдерживает большие нагрузки.

Держатели 15 с элементом для удержания инструмента, выполненным в виде волнистого рычага 21, как правило, используются парами. Волнистый рычаг 21 не позволяет инструменту и приспособлениям проворачиваться в паре держателей 15 и выпадать. Предметы или инструменты надежно удерживаются, в том числе при толчках и ударах при перемещении панели 1, например, в ящике для инструментов.

Отверстие 26 (фиг. 85) в держателях - «малый крючок», «средний крючок» и «большой крючок» - выполнено для дополнительной фиксации двух держателей (когда пара держателей удерживает какой-то инструмент или предмет). В отверстия обоих держателей вводится резинка, скрепляющая волнистые рычаги 21, либо проволочка в виде сцепки. Даже при переворачивании панели 1 предмет или инструмент с дополнительной фиксацией не выпадет из них.

Длина хвостовика 16 выполнена не меньше глубины многогранного сквозного отверстия 4 из условия обеспечения зацепления хвостовика 16 с панелью 1.

Хвостовик 16 выполнен в виде цельного объемного элемента из упругоэластичного материала, восстанавливающего свою первоначальную форму после его обжатия боковыми стенками многогранного сквозного отверстия 4.

Держатель «большой крючок» для удержания инструмента в позиционирующей панели имеет элемент для удержания инструмента и три хвостовика 16 для установки в многогранное сквозное отверстие 4 позиционирующей панели 1, причем при этом в теле каждого хвостовика 16 выполнен по меньшей мере один паз 18 для удержания инструмента, а в основании тела одного или каждого хвостовика 16 - кольцевой выступ 19, с ребристой поверхностью.

Три хвостовика 16 держателя «большой крючок» выполнены цилиндрической формы, так как происходит удешевление матрицы (матрицы через 2 года они выходят из строя).

ДЕРЖАТЕЛЬ 15 «Лепестковый» для головок 1/4 выполнен с элементом для удержания инструмента 17 - лепестковым элементом 27 (фиг. 86) - этот уникальный фиксатор специально для крепления любых торцевых головок с квадратом 1/4''. Также он позволяет закреплять миниатюрный инструмент: сверла от 0,5-4 мм; пилки для лобзика; шестигранники до 3 мм; рожковые ключи до 5 мм, пинцеты.

Держатель 15 «Лепестковый» имеет хвостовик 16 с гранями преимущественно с числом граней 16 или 32.

При помощи держателя 15 с элементом для удержания инструмента 17 - лепестковым элементом 27 на панели 1 удерживаются инструмент, имеющий малый диаметр или малый размер, а также инструменты без ручек или мелкие приспособления для инструментов (к примеру, шестигранные угловые отвертки, длинные тонкие сверла), инструментальные биты, сменные головки. Форма лепесткового элемента 27 в целом приближена к прямоугольному параллелепипеду (фиг. 86-88). Инструмент, в том числе имеющий малый диаметр или малый размер, а также инструменты без ручек или мелкие приспособления для инструментов, устанавливаются в паз 28, сформированный в теле держателя и удерживаются силами упругой деформации возникающим благодаря пазу 28, зубцы в пазу 29 при этом удерживают инструмент от смещения (фиг.82). Паз 28 и зубцы 29 в пазу 28 могут иметь различные размеры, подходящие для разных инструментов, к примеру, лепестковый элемент 27, показанный на фиг. 86-88 благодаря узкому пазу 24 и мелким зубцам в пазу 24 может удерживать сверла или отвертки диаметром до 1 мм. Паз 28 может иметь разную форму, подходящую для разных инструментов, к примеру, паз 28 может иметь расширение в форме цилиндрического (или приближенного к цилиндрическому) отверстия 8, позволяющее удерживать инструменты большого диаметра (фиг. 82). Специалисту в данной области техники понятно, что паз 28 в теле держателя 15 с лепестковым элементом 27 для удержания инструмента может быть выполнен вертикально, горизонтально, под углом, в теле держателя 15 может быть сформировано несколько пазов. Держатели 15 с лепестковыми элементами для удержания инструмента 17 также удерживают тонкие наконечники инструментов, например, отверток, в то время как держатели 15 с волнообразным элементом 21 для удержания инструмента удерживают ручки этих инструментов (фиг. 82). Инструментальные биты и сменные головки устанавливаются в вертикальную цилиндрическую выемку 30, сформированную в лепестковом элементе 27 для удержания инструмента, сменные головки могут также устанавливаться поверх лепесткового элемента 27 для удержания инструмента. Таким образом, значительно увеличивается количество типов инструментов, которые могут размещаться и храниться на предлагаемом устройстве. Выполненные горизонтальные бороздки 31 на внешней поверхности держателя с лепестковым элементом для удержания инструмента 17 позволяют удобно удерживать держатель 15 пальцами, извлекать его из многогранных сквозных отверстий 4 панели 1 или вставлять в них (фиг. 86-88). Вместо бороздок внешняя поверхность держателя может быть выполнена с шероховатостью или с другим рельефом.

«Держатель головок  » (фиг. 87) - это многофункциональное крепление торцовых головок с квадратом 1/2'' и бит размера 5/16''. Также можно закрепить: рожковые ключи 7-12 мм; сверла 3-6 мм; шестигранники 3-10 мм; пинцеты и зажимы. Работает как упор в комбинации с другими держателями. «Держатель головок

» (фиг. 87) - это многофункциональное крепление торцовых головок с квадратом 1/2'' и бит размера 5/16''. Также можно закрепить: рожковые ключи 7-12 мм; сверла 3-6 мм; шестигранники 3-10 мм; пинцеты и зажимы. Работает как упор в комбинации с другими держателями. «Держатель головок  » имеет хвостовик 16 с гранями преимущественно с числом граней 16 или 32.

» имеет хвостовик 16 с гранями преимущественно с числом граней 16 или 32.

«Держатель бит 1/4'' (фиг. 88) - использован специально для фиксации торцевых бит (размера 1/4''). Может применяться в качестве упора в комбинации с другими фиксаторами.

Инструментальные биты и сменные головки устанавливаются в вертикальную цилиндрическую выемку 30, сформированную в лепестковом элементе 27 для удержания инструмента, «Держатель бит 1/4'' имеет один хвостовик 16 с гранями преимущественно с числом граней 16 или 32.

«Держатель лотков» (фиг. 89) - этот держатель 15 подходит для крепления пластиковых ящиков различных серий, которые могут устанавливаться на DIN-рейку. В зависимости от размеров и нагрузки устанавливается необходимое количество держателей. Также он работает как вешалка. Держатель лотков выполнен в виде двух прямоугольных пластин (впереди более длинная нижняя пластина 32), соединенных ногой 33 либо столбиком с верхней пластиной 34. Верхняя пластина 34, более короткая, при виде спереди выполнена с уклоном в 45° в сторону ноги 33 либо поддержки, у всех краев сняты радиусные фаски, то есть закруглены - фаски получились от литьевой пресс-формы.

Нога 33 со стороны уклона верхней пластины 32 - площадки, а также с боков держателя скруглена вглубь, т.е. внутрь тела ноги радиусом 3,1 мм (задняя часть ноги 33 выполнена вертикально, и по отношению к верхней и нижней пластине слегка утоплена (сверху - это линия обусловлена литьевым соединением 2-х частей формы)). При соединении тыльными сторонами двух держателей лотков образуется дин - рейка. Держатель лотков имеет два хвостовика цилиндрической формы.

Держатель «Магнитный» 35 (фиг. 91) (с магнитом) имеет не менее 8-ми граней. Он предназначен для установки торцевых головок, в том числе и удлиненных. Головка  может быть установлена либо на магнитный держатель, либо поверх одного или двух магнитных держателей.

может быть установлена либо на магнитный держатель, либо поверх одного или двух магнитных держателей.

Верхняя часть магнитного держателя выполнена в виде нижнего и верхнего многогранников 36 и 37, соединенных ножкой 38. Магнит 39 вставлен сверху в многоугольник в виде круглой таблетки. Для удержания инструментов и предметов использованы магниты с определенной силой. Подбор магнитов осуществляется под определенный вид и вес предмета, детали или инструмента, обладающего намагничиванием. Сила сцепления магнита не менее 1 кг (10 Н). Держатель «Магнитный» 35 имеет один хвостовик 16 с гранями преимущественно с числом граней 16 или 32.

Держатель «Значок» 40 (фиг. 92). Держатель ЗНАЧОК создан для удобства. Держатель ЗНАЧОК 40 использован в панели для того, чтобы не было необходимости запоминать, какой инструмент и где расположен на панели. Когда панель собрана с комплектом держателей для инструментов и различных предметов, и пользователь определился с размещением инструмента, то смело можно прикрепить в панели 1, в местах, где расположен инструмент. На значке имеется центральная часть 41 (большая по размеру) и две крайние (боковые, меньшие по размеру центральной части) части 42.

Хвостовик 16 с гранями (число граней одного хвостовика выполнено кратным четырем, но более восьми, причем смежные грани выполнены отличающимися по ширине, преимущественно 16 или 32 грани) может быть выполнен без паза (фиг. 93), но со снятыми лысками, с распорной частью 43 (которая выполнена, например, в виде усиков), которая вначале расширяется при монтаже во время входа в многогранное сквозное отверстие 4. При прохождении многогранного сквозного отверстия 4 хвостовик 16 с гранями с распорками-с распорной частью 43 деформируется и за счет упругих свойств материала. После прохождения отверстия хвостовик 16 принимает исходную форму. Хвостовик может выполнен с выступами, например, по типу шипа.

На боковой стороне панели 1 может быть выполнен выступающий многогранный элемент. Число граней многогранного элемента выполнено кратным четырем, но более восьми. Например, можно выполнить выступающие элементы с числом граней n преимущественно 16 или 32 на двух смежных боковых сторонах панели. Выступающие многогранные элементы могут иметь кольцевой выступ (буртик) в нижней части.

Благодаря выступающим элементам можно также соединять панели между собой, увеличивая площадь для размещения инструментов, при этом один хвостовик 16 с числом граней преимущественно 16 или 32 вставляется в одну панель, второй хвостовик с числом граней преимущественно 16 или 32 - в соседнюю панель. Соединение панелей между собой может также осуществляться благодаря средствам для скрепления, выполненным в виде нескольких выступающих на боковой стороне панели многогранных элементов, имеющих паз вдоль своей оси, и соответствующим им крайним сквозным отверстиям на противоположной боковой стороне панели, выполненным с вертикальной прорезью по боковой стороне панели. Выступающие многогранные элементы формой и размерами соответствуют многогранным сквозным отверстиям в панели. Выступающие многогранные элементы числом граней преимущественно 16 или 32 одной панели заводятся в соответствующие крайние сквозные отверстия на другой панели благодаря выполненной в этих отверстиях вертикальной прорези на боковой стороне панели и удерживаются в них благодаря силе упругой деформации, возникающей благодаря пазу вдоль оси выступающего многогранного элемента. За счет такого средства для скрепления панели легко и прочно соединяются между собой и также легко могут быть разъединены. Выступающие многогранные элементы выполнены по высоте ниже лицевой поверхности 2 панели 1 не менее чем на 2 мм. Это необходимо для того, чтобы шляпка шурупа или крепежа не выступала выше лицевой поверхности 2 панели 1. При этом конструкция, собранная из нескольких панелей 1, выглядит как большая единая панель. Креплений не видно в такой конструкции.

Выполнение выступающих многогранных элементов с числом граней преимущественно 16-ти или 32-хгранных элементов с двух смежных боковых сторон панели позволяет крепить панели друг к другу с обеих сторон, расширяя тем самым функциональные возможности панели и повышающие удобство пользования. Пользователь может создавать подходящую для него по размеру и форме панель.

Это также повышает эффективность использования панели.

Панель работает следующим образом.

Хвостовики 16 держателей 15 спозиционированы в двух взаимно перпендикулярных осях.

Чем больше число граней n1 хвостовика 16, по сравнению с числом граней n многогранного сквозного отверстия 4, тем больше вариантов позиционирования держателя, если n1>n.

На фиг. 8-12 показаны разные примеры установки хвостовиков 16 с разными гранями n1 и разной формы в многогранные сквозные отверстия 4 с гранями n с поворотами на разные углы ϕ (примеры позиционирования хвостовиков держателей на разные углы): 5,625°, 11,25°, 22,5°, 45°, 90°, вид снизу:

На фигурах 8 и 9 представлены примеры поворота хвостовиков на 90° и 45° в многогранном сквозном отверстии:

при числе граней n=16 многогранного сквозного отверстия 4 при условии, что а>b при b=0,1 мм, при D=8 мм (то есть в пределах 6-10 мм) (диаметр описывающей окружности по вершинам многоугольника, образованного гранями (все вершины находятся внутри окружности), держатель с хвостовиком и числом граней n1=16.

На фигуре 10 представлены примеры поворота хвостовиков на 22,5° в многогранном сквозном отверстии:

при числе граней n=32 многогранного сквозного отверстия 4 при условии, что а>b при b=0,1 мм, при D=8 мм, держатель с хвостовиком и числом граней n1=16.

На фигуре 11 представлены примеры поворота хвостовиков на 11,25° в многогранном сквозном отверстии:

при числе граней n=64 многогранного сквозного отверстия 4 при условии, что а>b при b=0,1 мм, при D=8 мм держатель с хвостовиком и числом граней n1=l6.

На фигуре 12 представлены примеры поворота хвостовиков на 5,625° в многогранном сквозном отверстии:

при числе граней n=128 многогранного сквозного отверстия 4 при условии, что а>b при b=0,1 мм, при D=8 мм, держатель с хвостовиком и числом граней n1=16.

Грани многогранного сквозного отверстия 4 нужны для того, чтобы обеспечить правильную посадку-установку хвостовика 16 держателя в многогранные сквозные отверстия 4. Держатель не выпадет из многогранного сквозного отверстия, так как фиксация происходит по нижней фаске 7 в нижней части 3 панели 1.

Если число граней n многогранного сквозного отверстия 4 отличается (то есть не соответствует) от числа граней n1 на теле хвостовика, то меняется «пятно» контакта.

«Пятно» контакта - это оптимальная, гарантированная площадь соприкосновения граней n многогранного сквозного отверстия 4 и граней n1 на теле хвостовика 16.

На фигуре 10, и на фигурах 11 и 12 показаны примеры при n>n1: 32>16 64>16 и 128>16.

Если число граней на теле хвостовика 16, устанавливаемого в панель 1, больше числа граней многогранного сквозного отверстия с гранями n1>n или наоборот, меньше n1<n, то усилия зацепления хвостовика с панелью достаточны. Площадь соприкосновения - контакта («пятно» контакта) граней хвостовика 16 с гранями многогранного сквозного отверстия 4 уменьшается. Но усилия зацепления хвостовика 16 в многогранном сквозном отверстии 4, достаточно для того, чтобы предотвратить самопроизвольное проворачивание хвостовика благодаря тому, что нагрузка распределяется симметрично по всем граням многогранного сквозного отверстия 4.

Эксперимент показал, что узел зацепления хвостовика 16 в многогранном сквозном отверстии 4 с панелью работоспособен.

Хвостовики 16 держателей 15 спозиционированы в двух взаимно перпендикулярных осях.

Например, если сквозное отверстие с гранями 4 будет выполнено с 10 гранями (фиг. 69) то есть больше восьми граней, но не кратно четырем. В этом случае сквозное отверстие с гранями 4 будет иметь только одну ось симметрии. Такое отверстие не годится для позиционирования хвостовика, так как хвостовик не занимает необходимого положения в многогранном сквозном отверстии 4 панели 1, что показано на фиг. 69. «Пятно» контакта - это оптимальная, гарантированная площадь соприкосновения граней n многогранного сквозного отверстия 4 и граней n1 на теле хвостовика 16 в данном случае отсутствует. В отличие от прототипа многогранные сквозные отверстия 4 в панели 1 в предлагаемой панели выполнены разногранными, но при этом противолежащие грани (например, а) многогранного сквозного отверстия 4 должны быть одинаковы по размеру, то есть одинаковой ширины, попарно симметричны, попарно равные друг другу.

В многогранных сквозных отверстиях в панели необходимы грани n для того, чтобы хвостовик держателя не проворачивался. При различном количестве граней n, кратном 4 и более 8, смежные грани а и b выполнены отличающимися по ширине, что подтверждается различными примерами многогранных сквозных отверстий (фиг. 19-68):

а>b при n=12;

примеры при D=6 мм, при b=0,1 мм, а=2,91 мм

примеры при D=8 мм, при b=0,1 мм, а=3,91 мм

примеры при D=10 мм, при b=0,1 мм, а=4,91 мм

а>b при n=16 при D в пределах 6-10 мм при b=0,1 мм:

примеры при D=8 мм, при b=0,1 мм, а=2,98 мм

а>b при n=24 при D в пределах 6-10 мм при b=0,1 мм;

примеры при D=8 мм, при b=0,1 мм, а=1,97 мм

а>b при n=32 при D в пределах 6-10 мм b=0,1 мм;

примеры при D=8 мм, при b=0,1 мм, а=1,46 мм

а>b при n=64 при D в пределах 6-10 мм при b=0,1 мм;

=8 мм, при b=0,1 мм, а=0,68 мм

а>b при n=128 при D в пределах 6-10 мм при b=0,1 мм;

=6 мм, при b=0,1 мм, а=0,19 мм

примеры при D=8 мм, при b=0,1 мм, а=0,29 мм

примеры при D=10 мм, при b=0,1 мм, а=0,39 мм

а>b при n=12 при D в пределах 6-10 мм при b=0,3 мм;

примеры при D=8 мм, при b=0,3 мм, а=3,74 мм

а>b при n=16 при D в пределах 6-10 мм при b=0,3 мм;

примеры при D=8 мм, при b=0,3 мм, а=2,78 мм

а>b при n=24 при D в пределах 6-10 мм при b=0,3 мм;

примеры при D=8 мм, при b=0,3 мм, а=1,78 мм

а>b при n=32 при D в пределах 6-10 мм, при b=0,3 мм;

примеры при D=8 мм, при b=0,3 мм, а=1,27 мм

а>b при n=64 при D в пределах 6-10 мм при b=0,3 мм;

примеры при D=6 мм, при b=0,3 мм, а=0,31 мм

примеры при D=8 мм, при b=0,3 мм, а=0,49 мм

примеры при D=10 мм, при b=0,3 мм, а=0,68 мм

а<b при n=128 при D в пределах 8-10 мм при b=0,3 мм;

примеры при D=6 мм, при b=0,3 мм, а=0,009 мм

примеры при D=8 мм, при b=0,3 мм, а=0,09 мм

примеры при D=10 мм, при b=0,3 мм, а=0,19 мм

а>b при n=12 6-10 мм при b=0,5 мм;

примеры при D=8 мм, при b=0,5 мм, а=3,57 мм

а>b при n=16 при D в пределах 6-10 мм при b=0,5 мм;

примеры при D=8 мм, при b=0,5 мм, а=2,6 мм

а>b при n=24 (при D в пределах 6-10 мм) при b=0,5 мм;

примеры при D=8 мм, а=1,59 мм

а>b при n=32 при D в пределах 6-10 мм6-10 мм при b=0,5 мм;

примеры при D=6 мм, при b=0,5 мм, а=0,68 мм

примеры при D=8 мм, при b=0,5 мм, а=1,07 мм

примеры при D=10 мм, при b=0,5 мм, а=1,46 мм

а<b при n=64 при D в пределах 6-10 мм при b=0,5 мм;

примеры при D=6 мм, при b=0,5 мм, а=0,09 мм

примеры при D=8 мм, при b=0,5 мм, а=0,29 мм

примеры при D=10 мм, при b=0,5 мм, а=0,48 мм

Панель работоспособна при различных вышеуказанных размерах. В позиционирующей панели:

- смежные грани а и b многогранных сквозных отверстий выполнены соответствующими условию а>b при b=0,1 мм, при числе граней n в пределах 12-128 при диаметре D многогранных сквозных отверстий в пределах 6-10 мм;

- смежные грани а и b многогранных сквозных отверстий выполнены соответствующими условию а>b при b=0,5 мм, при n в пределах 2-32 при D в пределах 6-10 мм;

- смежные грани а и b многогранных сквозных отверстий выполнены соответствующими условию а<b при b=0,3 мм, при числе граней n=128 при D=6-10 мм;

- смежные грани а и b многогранных сквозных отверстий выполнены соответствующими условию а<b при b=0,5 мм, при числе граней n=64 при D=6-10 мм.

В предлагаемом техническом решении число степеней свободы становится больше по сравнению с прототипом, поэтому панель становится более функциональной.

Угол наклона верхней и нижней фаски α и β - это угол между плоскостью, перпендикулярной верхней и нижней поверхности панели, и плоскостью фаски, выполнен в пределах (20-50)° (фиг. 5-6).