Группа изобретений относится к области неразрушающего контроля конструкционных материалов, может быть использована для определения остаточных продольных и кольцевых сварочных напряжений в сварных соединениях и применяться при оценке качества сварных соединений трубопроводов по критерию уровня остаточных напряжений и при определении исходных параметров для прочностного расчета трубопровода.

Известен способ определения напряжений в металле шва механическим методом зондирующего отверстия, основанном на принципе упругой разгрузки [1]. Известный способ содержит процедуру оценки двухосных поверхностных напряжений по результатам измерения деформационного отклика средствами цифровой спекл-интерферометрии. Деформационный отклик определяется по результатам сверловки несквозного отверстия на поверхности металла шва. С существенными признаками заявляемого изобретения совпадает возможность определения остаточных напряжений непосредственно в металле шва.

Недостатком известного способа является то, что для его реализации необходимо нарушать целостность контролируемого изделия, то есть он является разрушающим методом контроля.

Указанный недостаток обусловлен тем, что использование разрушающих методов недопустимо при контроле производственных сварных соединений.

Совокупность признаков, наиболее близкая к совокупности существенных признаков заявляемого изобретения, присуща известному ультразвуковому способу определения остаточных напряжений в сварных соединениях трубопроводов.

Наиболее близкое техническое решение известно из патента на изобретение [2]. Известный способ (прототип) содержит процедуру измерений ультразвуковым эхо-методом времен распространения (задержек) продольных волн и поперечных волн, поляризованных вдоль и поперек оси трубы, по значениям которых в точках контроля рассчитываются характеристики напряженного состояния. Способ позволяет определять величину разности продольных и кольцевых остаточных напряжений в примыкающих к сварному соединению участках трубопровода как произведение коэффициента пропорциональности на значение параметра зависимости между коэффициентами Пуассона в точке измерения. С существенными признаками заявляемого изобретения совпадает возможность определения ультразвуковым методом характеристик остаточных мембранных напряжений в основном металле сварных соединений.

Однако в известном способе, принятом за прототип, характеристики напряженного состояния определяются только в примыкающей к сварному соединению зоне основного металла, а также то, что единственной определяемой характеристикой напряженного состояния является разность мембранных кольцевых и продольных напряжений.

Указанные недостатки обусловлены тем, что получаемые известным способом результаты с одной стороны не могут быть использованы для оценки качества сварных соединений и для прочностных расчетов, поскольку для этого необходимо использовать раздельные значения продольных и кольцевых напряжений, а не их разность. С другой стороны, в примыкающей к сварному соединению зоне основного металла, где выполняются измерения, остаточные напряжения существенно меньше, чем в металле шва [3], в то время как для прочностных расчетов требуется использование именно максимальных значений остаточных напряжений.

Получить значения остаточных напряжений в металле шва максимальных значений продольных и кольцевых остаточных напряжений в сварных соединениях, известный способ не позволяет.

Это ограничение обусловлено тем, что известный способ включает процедуру тарировки, которую можно проводить только в лишенных остаточных напряжений зонах. Поскольку скорости распространения упругих волн зависят как от напряжений, так и от структурных характеристик металла, тарировку можно проводить только там, где структура металла идентична металлу в точках измерения. Так как структура металла шва отличается от структуры основного металла, то использовать результаты тарировки на основном металле для оценки напряжений в металле шва недопустимо. В то же время проведение тарировки в металле шва невозможно, поскольку, в нем нельзя выделить зону, в которой гарантированно отсутствуют остаточные сварочные мембранные напряжения. Это делает невозможным применение известного способа для измерения напряжений непосредственно в металле шва.

Кроме того, известный способ не позволяет выделять из измеряемой характеристики напряженного состояния раздельные значения продольных и кольцевых мембранных напряжений.

Задачей, на решение которой направлена заявляемая группа изобретений, является оценка фактического состояния сварных соединений трубопровода при монтаже, ремонте и эксплуатации по результатам неразрушающего контроля напряженного состояния.

Техническим результатом заявляемой группы изобретений является обеспечение возможности определения раздельно продольных и кольцевых остаточных напряжений. При этом напряжения определяются в металле шва сварных соединений трубопроводов, где они достигают максимальных значений.

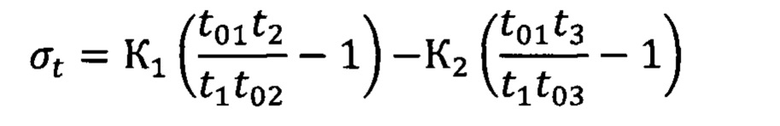

Технический результат изобретения по первому варианту обеспечивается тем, что в способе определения остаточных напряжений в металле шва сварных соединений трубопроводов, заключающемся в том, что на исследуемом участке трубопровода ультразвуковым эхо-методом измеряют время распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, и по результатам измерения определяют характеристики напряженного состояния сварного соединения, согласно заявляемому решению для конкретного типа труб путем расчетного моделирования предварительно определяют положение сечений уравновешивания, в которых уравновешивающие кольцевые напряжения в основном металле достигают минимальных значений, и значение коэффициента уравновешивания, равного отношению максимальных остаточных растягивающих мембранных кольцевых напряжений в металле шва к значению минимальных остаточных сжимающих мембранных кольцевых напряжений в основном металле, затем, до начала изготовления сварного соединения, в сечениях уравновешивания выполняют измерения начальных значений времени распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, после изготовления сварного соединения в тех же точках измерений выполняют измерения рабочих значений времени распространения этих же типов волн, по результатам измерений с использованием уравнений акустоупругости для двухосного напряженного состояния:

где, t01, t02, t03 - начальные, a t1, t2, t3 - рабочие значения времен распространения поперечных волн, поляризованных вдоль и поперек образующей трубы и продольной волны, соответственно, К1 и К2 - коэффициенты упруго-акустической связи, для каждого сечения измерений определяют значения мембранных продольных и кольцевых напряжений, а также изгибающих моментов, с использованием которых, на основании принципа уравновешивания мембранных напряжений и с учетом коэффициента уравновешивания, определяют максимальные значения остаточных продольных и кольцевых локальных напряжений в металле шва.

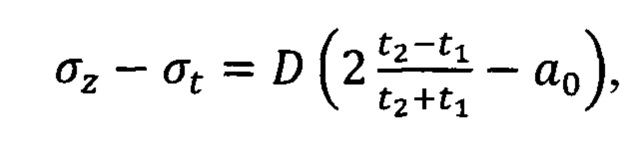

Технический результат изобретения по второму варианту обеспечивается тем, что в способе определения остаточных напряжений в металле шва сварных соединений трубопроводов, выполненных из акустически изотропного металла, заключающемся в том, что на исследуемом участке трубопровода ультразвуковым эхо-методом измеряют время распространения объемных волн, и по результатам измерения определяют характеристики напряженного состояния сварного соединения, согласно заявленному решению для конкретного типа труб путем расчетного моделирования предварительно определяют положение сечений уравновешивания, в которых уравновешивающие кольцевые напряжения в основном металле достигают минимальных значений, и значение коэффициента уравновешивания, равного отношению максимальных растягивающих мембранных кольцевых напряжений в металле шва к значению минимальных сжимающих мембранных кольцевых напряжений в основном металле, а также измеряют значение собственной акустической анизотропии основного металла, после изготовления сварного соединения, в сечениях уравновешивания выполняют измерения рабочих значений времени распространения поперечных волн, поляризованных вдоль и поперек оси трубы, по результатам измерений с использованием уравнения акустоупругости для разности продольных и кольцевых мембранных напряжений определяют значения указанной разности для каждой точки измерения:

где, а0 - собственная акустическая анизотропия основного металла, D - коэффициент упруго-акустической связи, разделение продольных и кольцевых мембранных напряжений, выполняют с использованием результатов определения продольных напряжений в дополнительном сечении, далее для каждого сечения измерений определяют значения мембранных продольных и кольцевых напряжений, а также изгибающих моментов, с использованием которых, на основании принципа уравновешивания мембранных напряжений и с учетом коэффициента уравновешивания, определяют максимальные значения остаточных продольных и кольцевых локальных напряжений в металле шва.

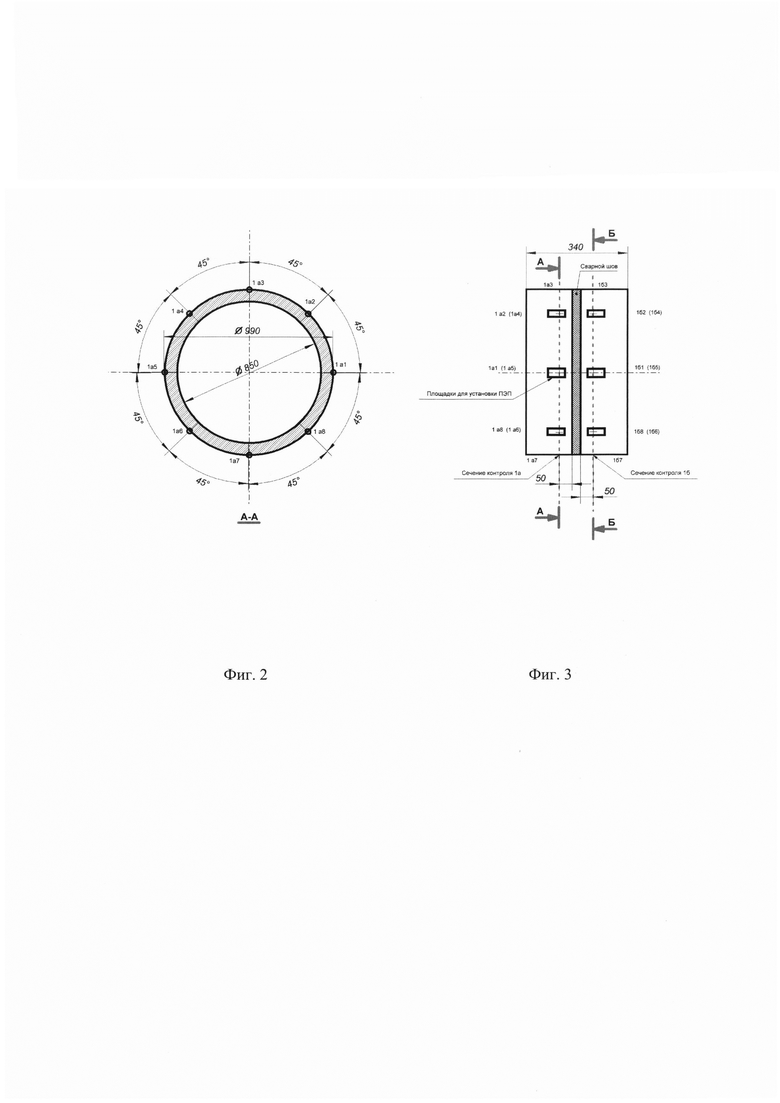

Заявляемая группа изобретений поясняется графическими материалами, где на фиг. 1 представлен график расчетного распределения напряжений, на фиг. 2 и 3 представлена схема размещения точек измерения, на фиг. 4 представлена схема расположения точек измерения в сечениях, на фиг. 5 и 6 в графической форме представлены результаты определения продольных и кольцевых напряжений в точках измерения до и после термообработки образцов, на фиг. 7 представлены результаты измерений значений акустической анизотропии до и после термообработки (усредненные по сечениям измерения).

Способ, содержащий процедуру измерений времен распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, а также определение характеристик напряженного состояния сварного соединения в основном металле, согласно изобретению дополнительно содержит следующие операции: измерения выполняют в определенных зонах основного металла, примыкающих к металлу шва. Эти зоны соответствуют областям локализации минимальных сжимающих кольцевых мембранных остаточных напряжений, которые уравновешивают максимальные растягивающие кольцевые мембранные остаточные напряжения в металле шва. Эффект уравновешивания, имеющий место именно для мембранных напряжений, обеспечивает взаимно-однозначное соответствие между кольцевыми мембранными остаточными напряжениями в металле шва и в околошовной зоне. Это позволяет определить соотношение между ними - коэффициент уравновешивания, который используется для определения максимальных остаточных напряжений в металле шва по результатам измерений в околошовной зоне.

Измерения выполняются в поперечных сечениях трубопровода, расположенных в указанных зонах. Положение этих сечений, а также величину коэффициента уравновешивания определяют по результатам предварительных исследований или расчетов. По результатам измерений времен распространения упругих волн до и после изготовления сварного соединения методом акустоупругости, получают значения продольных и кольцевых мембранных напряжений в сечениях измерений.

Максимальные значения продольных и кольцевых локальных остаточных напряжений в металле шва определяют по полученным значениям напряжений в сечениях измерений на основании принципа уравновешивания мембранных напряжений с использованием коэффициента уравновешивания.

В частном случае, связанном с выполнением измерений на трубопроводах, изготовленных из акустически изотропных материалов, измерения времен распространения упругих волн до изготовления сварного соединения исключаются, что позволяет выполнять оценку остаточных напряжений не только в процессе монтажа, но и на трубопроводах, находящихся в эксплуатации. Определение значений продольных и кольцевых мембранных напряжений в сечениях измерений производится только по результатам измерений, выполняемых после изготовления сварного соединения. Особенностью данной процедуры является использование результатов измерений напряжений в дополнительном поперечном сечении, расположенном вне зоны локализации остаточных напряжений.

Способ по первому варианту осуществляют следующим образом.

В способе определения остаточных напряжений в металле шва сварных соединений трубопроводов, который заключается в том, что на исследуемом участке трубопровода ультразвуковым эхо-методом измеряют время распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, и по результатам измерения определяют характеристики напряженного состояния сварного соединения, для конкретного типа труб путем расчетного моделирования предварительно определяют положение сечений уравновешивания. В этих указанных сечениях уравновешивающие кольцевые напряжения в основном металле достигают минимальных значений. Положение сечений определяется по результатам расчетного моделирования остаточных сварочных напряжений либо по результатам экспериментальных исследований на контрольных сварных соединениях, выполняемых после сварки до проведения термообработки. Исследования выполняются для каждого типа сварного соединения, характеризующегося диаметром, толщиной стенки трубы и технологией сварки.

Также по результатам расчетных или экспериментальных исследований определяется коэффициент уравновешивания (k), равный отношению максимальных растягивающих мембранных кольцевых напряжений в металле шва (σtrnax) к значению минимальных сжимающих мембранных кольцевых напряжений (σtmin) в основном металле. Значение к, определяется по результатам расчетного моделирования остаточных сварочных напряжений по формуле:

Для измерений должен применяться именно метод акустоупругости, использующий эхо-метод ультразвукового контроля, как единственный неразрушающий метод, обеспечивающий измерение мембранных, а не поверхностных напряжений [4].

Измерения должны выполняться приборами, реализующими данный метод измерений и аттестованными как средства измерений одно- и двухосных механических напряжений.

До начала изготовления сварного соединения, в сечениях уравновешивания выполняют измерения начальных значений времени распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы.

После изготовления сварного соединения в тех же точках измерений выполняют измерения рабочих значений времени распространения этих же типов волн. После чего по результатам измерений с использованием уравнений акустоупругости для двухосного напряженного состояния:

где, t01, t02, t03 - начальные, a t1, t2, t3 - рабочие значения времен распространения поперечных волн, поляризованных вдоль и поперек образующей трубы и продольной волны, соответственно.

К1 и К2 - коэффициенты упруго-акустической связи, определяемые в соответствии со стандартной процедурой, предусмотренной [5] (для свариваемых элементов из углеродистых и низколегированных сталей допускается не определять значения К1 и К2, а использовать обобщенные коэффициенты упруго-акустической связи [6]).

По результатам измерений временных задержек по формулам (2) и (3) рассчитываются значения продольных и кольцевых напряжений в точках измерения и для каждого сечения измерений определяются:

- усредненные по сечению измерений кольцевые мембранные уравновешивающие напряжения

- усредненные по сечению измерений продольные мембранные напряжения

- суммарный изгибающий момент по формуле:

где Мм.х и Мм.у - составляющие момента в декартовых координатах, принятых для объекта обследования, рассчитываемые по формулам [7]

где W - момент сопротивления тонкостенной трубы; h - толщина стенки трубы; Dвн - внутренний диаметр трубы; θ - угловая координата в плоскости поперечного сечения, функция углового распределения продольных напряжений σz(θ) определяется по результатам измерений значений продольных напряжений в точках измерения.

Если измерения выполняются в обоих сечениях, расположенных по обе стороны от шва, то для определения напряжений в металле шва используются усредненные по обоим сечениях значения

и М.

и М.

Максимальные кольцевые растягивающие напряжения в наплавленном металле определяют по величине минимальных уравновешивающих кольцевых мембранных напряжений в примыкающей к сварному соединению зоне основного металла. Максимальные значения кольцевых остаточных напряжений в наплавленном металле шва (σt.ш) с использованием коэффициента уравновешивания определяются по формуле:

Максимальные продольные напряжения определяют как суперпозицию напряжений, обусловленных натягом, и изгибных напряжений, обусловленных суммарным изгибающим моментом. Максимальные значения продольных напряжений в наплавленном металле шва (σz.ш) определяются по формуле:

Если по результатам исследований на образцах-представителях основного металла свариваемых элементов установлено, что он является акустически изотропным, то есть разброс значений собственной акустической анизотропии основного металла (а0), определяемой по формуле:

не превышает 0,0004, то реализуется второй вариант способа определения остаточных напряжений.

Способ по второму варианту осуществляют следующим образом. На исследуемом участке трубопровода ультразвуковым эхо-методом измеряют время распространения объемных волн, и по результатам измерения определяют характеристики напряженного состояния сварного соединения. Согласно второму варианту способа определения остаточных напряжений в металле шва сварных соединений трубопроводов, выполненных из акустически изотропного металла, для конкретного типа труб путем расчетного моделирования предварительно определяют:

- положение сечений уравновешивания, в которых уравновешивающие кольцевые напряжения в основном металле достигают минимальных значений;

- значение коэффициента уравновешивания (k) по формуле (1).

Также определяют значение собственной акустической анизотропии основного металла (а0).

Положение сечений уравновешивания должно уточняться после изготовления сварного соединения в ходе предварительных измерений, выполняемых в точках, расположенных вдоль образующих трубопровода.

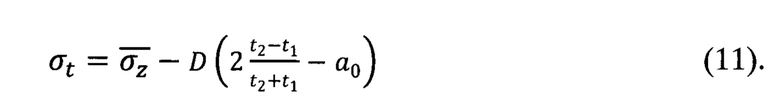

После изготовления сварного соединения, в сечениях уравновешивания выполняют измерения рабочих значений времени распространения поперечных волн, поляризованных вдоль и поперек оси трубы. По результатам измерений с использованием уравнения акустоупругости для разности продольных и кольцевых мембранных напряжений определяют значения указанной разности для каждой точки измерения:

где D - коэффициент упруго-акустической связи для одноосного напряженного состояния, определяемый в соответствии со стандартной процедурой, предусмотренной [5] (для свариваемых элементов из углеродистых и низколегированных сталей допускается не определять значения D, а использовать обобщенный коэффициент упруго-акустической связи [6]).

Разделение продольных и кольцевых мембранных напряжений, выполняют с использованием результатов определения продольных напряжений в дополнительном сечении. Для этого по результатам измерений в дополнительном сечении, расположенном вне зоны действия остаточных сварочных напряжений, определяются  - средние по сечению измерений значения продольных мембранных напряжений (σz) в точках измерений. Значения σz, в свою очередь, определяются по формуле (10) при условии, что в сечении дополнительных измерений отсутствуют остаточные напряжения и, следовательно, во всех точках измерения σt=0.

- средние по сечению измерений значения продольных мембранных напряжений (σz) в точках измерений. Значения σz, в свою очередь, определяются по формуле (10) при условии, что в сечении дополнительных измерений отсутствуют остаточные напряжения и, следовательно, во всех точках измерения σt=0.

Значения мембранных кольцевых напряжений определяют в соответствии с принципом компенсации изгибных продольных напряжений в поперечном сечении, а также с учетом того, что средние значения продольных мембранных напряжений одинаковы по всей длине цилиндрического элемента. Для каждого сечения измерений определяются значения  - средние по сечению измерений значения кольцевых мембранных уравновешивающих напряжений (σt). Кольцевые мембранные напряжения в точках измерений, в соответствии с (10), определяются по формуле:

- средние по сечению измерений значения кольцевых мембранных уравновешивающих напряжений (σt). Кольцевые мембранные напряжения в точках измерений, в соответствии с (10), определяются по формуле:

Суммарный изгибающий момент М и его составляющие Мх и Му определяются по формулам, соответственно (4, 5 и 6).

Если измерения выполняются в обоих сечениях, расположенных по обе стороны от шва, то для определения напряжений в металле шва используются усредненные по обоим сечениях значения

и М.

и М.

Максимальные значения остаточных продольных и кольцевых локальных напряжений в металле шва  и σz.ш определяют по формулам (7) и (8) с использованием коэффициента уравновешивания.

и σz.ш определяют по формулам (7) и (8) с использованием коэффициента уравновешивания.

Заявляемая группа изобретений поясняется следующими примерами.

Пример 1. Определение максимальных остаточных сварочных напряжений в сварном соединении составной катушки, изготовленной из трубных заготовок Ду850×70 (сталь 10ГН2МФА).

Измерения параметров акустоупругости выполнялись с использованием прибора ИН-5101А, аттестованного как средство измерения одно- и двухосных механических напряжений. Измерения выполнялись в соответствии с требованиями [5].

Положение сечений для данного типа труб и значение коэффициента уравновешивания определено по результатам расчетного моделирования остаточных сварочных напряжений до проведения термообработки с применением программного комплекса «СВАРКА», разработанного на кафедре технологий сварки и диагностики Московского государственного технического университета им. Н.Э. Баумана.

На фиг. 1 представлена схема определения сечений измерения (1а и 1б) по результатам расчетов кольцевых мембранных напряжений в сварном соединении методом конечных элементов.

По результатам расчета (фиг. 1) установлено, что сечения измерения 1а и 1б расположены на расстоянии ±50 мм от центральной оси шва, а коэффициент уравновешивания по формуле (1): k=-3,25.

Далее были определены точки измерения. Схема размещения точек измерения на объекте контроля в сечениях 1а и 1б приведена на фиг. 2 и 3.

Во всех точках измерения до выполнения сварки были определены начальные значения времен распространения (t01, t02, t03) акустических сигналов.

Рабочие значения (t1, t2, t3) определялись дважды: до и после выполнения термообработки. Результаты определения усредненные по сечениям измерения по формулам (2) и (3) продольных и кольцевых напряжений в точках измерения до (кривая а) и после (кривая б) термообработки приведены на фиг. 4.

Для определения напряжений использовались коэффициенты упруго-акустической связи, полученные в соответствии с требованиями [5] для стали 10ГН2МФА:

K1=-116300 МПа; K2=-12000 МПа; D=-128300 МПа.

По результатам измерения напряжений определены: усредненные значения кольцевых напряжений в сечениях измерения до и после термообработки (  и

и  соответственно):

соответственно):

по формулам (4-6) значения изгибающего момента в сечении шва до и после термообработки (Мсв и МТО, соответственно):

Мсв=0,14 МН*м; МТО=0,04 МН*м.

Ввиду отсутствия закрепления торцов составной катушки, усредненные продольные напряжения  принимались тождественно равными нулю, что соответствует результатам измерений, для которых усредненные продольные напряжения находятся в пределах погрешности измерений.

принимались тождественно равными нулю, что соответствует результатам измерений, для которых усредненные продольные напряжения находятся в пределах погрешности измерений.

Максимальные кольцевые растягивающие напряжения в сварном соединении, определяемые по формуле (13), до и после термообработки ( и

и  соответственно) равны:

соответственно) равны:

и

и

Максимальные продольные напряжения в сварном соединении, определяемые, определяемые по формуле (14), до и после термообработки ( и

и  соответственно) равны:

соответственно) равны:

и

и

Пример 2. Определение максимальных остаточных сварочных напряжений в сварном соединении составной катушки, изготовленной из трубных заготовок Ду850×70 (сталь 10ГН2МФА), для которой выполнены предварительные исследования акустических характеристик металла.

По результатам исследования на образцах-представителях основного металла свариваемых элементов катушки установлено, что значения собственной акустический анизотропии находятся в пределах 0,0001±0,0003, то есть основной металл катушки является акустически изотропным. В качестве начального значения собственной акустической анизотропии принято:

а 0=0,0001.

Для уточнения положения сечений измерений были после изготовления сварного соединения проведены дополнительные измерения акустической анизотропии в точках, расположенных вдоль образующих трубопровода (фиг. 4, где представлено расположение точек измерения (О1-4) на образующих I и II трубопровода).

По результатам измерений установлено, что минимальные значения собственной акустической анизотропии соответствуют точкам О2, расположенным на расстоянии 50 мм от линии шва, что соответствует результатам расчетного моделирования.

Таким образом, положение сечений измерений 1а и 1б и значение коэффициента уравновешивания принято аналогично Примеру 1. Расположение точек измерения напряжений также аналогично Примеру 1. Поскольку, ввиду отсутствия закрепления торцов составной катушки, усредненные продольные напряжения  принимались тождественно равными нулю, измерения в сечении 2, предназначенные для определения

принимались тождественно равными нулю, измерения в сечении 2, предназначенные для определения  не проводились.

не проводились.

Рабочие значения (t1, t2, t3) определялись дважды: до и после выполнения термообработки. Результаты определения по формуле (9) значений акустической анизотропии (усредненные по сечениям измерения) в точках измерения до и после термообработки приведены на фиг. 5 и 6.

По результатам измерения акустической анизотропии определены: по формуле (10) усредненные значения кольцевых напряжений в сечениях измерения до и после термообработки ( и

и  соответственно):

соответственно):

по формулам (11-12) значения изгибающего момента в сечении шва до и после термообработки (Мсв и МТО, соответственно):

Мсв=0,11 МН*м; МТО=0,09 МН*м.

Максимальные кольцевые растягивающие напряжения в сварном соединении, определяемые по формуле (13), до и после термообработки ( и

и  соответственно) равны:

соответственно) равны:

и

и

Максимальные продольные напряжения в сварном соединении, определяемые, определяемые по формуле (14), до и после термообработки ( и

и  соответственно) равны:

соответственно) равны:

и

и

Список литературы:

1. Балалов В.В., Мошенский В.Г., Одинцев И.Н., Писарев B.C. «Исследование остаточных напряжений в сварных трубах на основе метода сверления отверстий и оптических интерференционных измерений». «Заводская лаборатория. Диагностика материалов», 2011, т. 77, №5, с. 43-49.

2. Патент РФ №2598980 на изобретение «Ультразвуковой способ определения остаточных напряжений в сварных соединениях трубопроводов ».

3. Антонов А.А., Летуновский А.П.. Возможности оценки остаточных напряжений в сварных конструкциях. «В мире неразрушающего контроля», 2018, т. 21, №1, с. 10-12.

4. ГОСТ Р 52890-2007. «Контроль неразрушающий. Акустический метод контроля напряжений в материале трубопроводов. Общие требования».

5. «Элементы оборудования АЭС. Методика выполнения измерений механических напряжений, возникающих в результате технологических воздействий, методом акустоупругости». Свидетельство об аттестации методики выполнения измерений №633/1700 от 10.06.2009 г. Зарегистрирована в Федеральном реестре методик выполнения измерений под № ФР.1.28.2009.06227.

6. Камышев А.В., Макаров С.В., Пасманик Л.А., Смирнов В.А., Модестов B.C., Пивков А.В. Обобщенные коэффициенты для измерения механических напряжений методом акустоупругости в конструкциях из углеродистых и низколегированных сталей //Дефектоскопия. 2017. №1. С. 3-10.

7. Камышев А.В., Пасманик Л.А., Смирнов В.А., Модестов B.C., Пивков А.В. «Расчетно-инструментальный метод оценки напряженно-деформированного состояния с определением силовых граничных условий методом акустоупругости и его применение для анализа повреждаемости». СС №111. «Тяжелое машиностроение», 2016, №1-2, с. 11-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения ресурса трубопроводов | 2022 |

|

RU2799264C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2014 |

|

RU2598980C2 |

| Способ ультразвукового контроля плоского напряженного состояния акустически анизотропных материалов при переменных температурах | 2021 |

|

RU2761413C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ОБОДЬЯХ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2012 |

|

RU2497108C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ ЖИДКОСТИ В ГОРИЗОНТАЛЬНОМ МЕТАЛЛИЧЕСКОМ ТРУБОПРОВОДЕ | 2010 |

|

RU2418271C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОСТОВЕРНОСТИ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ | 2013 |

|

RU2548692C1 |

| Ультразвуковой способ определения разности главных механических напряжений в ортотропных конструкционных материалах | 2023 |

|

RU2810679C1 |

| Способ определения подверженности металлопроката изгибу и устройство для его осуществления | 2021 |

|

RU2780147C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

Использование: для оценки качества изготовления сварных соединений трубопроводов и для определения остаточного ресурса трубопроводов. Сущность изобретения заключается в том, что на исследуемом участке трубопровода ультразвуковым эхо-методом измеряют время распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, и по результатам измерения определяют характеристики напряженного состояния сварного соединения, для чего путем расчетного моделирования для конкретного типа труб предварительно определяют положение сечений уравновешивания, в которых уравновешивающие кольцевые напряжения в основном металле достигают минимальных значений, и значение коэффициента уравновешивания, равного отношению максимальных остаточных растягивающих мембранных кольцевых напряжений в металле шва к значению минимальных остаточных сжимающих мембранных кольцевых напряжений в основном металле, затем, до начала изготовления сварного соединения, в сечениях уравновешивания выполняют измерения начальных значений времени распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, после изготовления сварного соединения в тех же точках измерений выполняют измерения рабочих значений времени распространения этих же типов волн, по результатам измерений с использованием уравнений акустоупругости для двухосного напряженного состояния для каждого сечения измерений определяют значения мембранных продольных и кольцевых напряжений, а также изгибающих моментов, с использованием которых, на основании принципа уравновешивания мембранных напряжений и с учетом коэффициента уравновешивания, определяют максимальные значения остаточных продольных и кольцевых локальных напряжений в металле шва. Технический результат: обеспечение возможности определения раздельно продольных и кольцевых остаточных напряжений. 2 н.п. ф-лы, 7 ил.

1. Способ определения остаточных напряжений в металле шва сварных соединений трубопроводов, заключающийся в том, что на исследуемом участке трубопровода ультразвуковым эхо-методом измеряют время распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, и по результатам измерения определяют характеристики напряженного состояния сварного соединения, отличающийся тем, что для конкретного типа труб путем расчетного моделирования предварительно определяют положение сечений уравновешивания, в которых уравновешивающие кольцевые напряжения в основном металле достигают минимальных значений, и значение коэффициента уравновешивания, равного отношению максимальных остаточных растягивающих мембранных кольцевых напряжений в металле шва к значению минимальных остаточных сжимающих мембранных кольцевых напряжений в основном металле, затем, до начала изготовления сварного соединения, в сечениях уравновешивания выполняют измерения начальных значений времени распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, после изготовления сварного соединения в тех же точках измерений выполняют измерения рабочих значений времени распространения этих же типов волн, по результатам измерений с использованием уравнений акустоупругости для двухосного напряженного состояния:

,

,

,

,

где t01, t02, t03 - начальные, a t1, t2, t3 - рабочие значения времен распространения поперечных волн, поляризованных вдоль и поперек образующей трубы и продольной волны, соответственно, К1 и К2 - коэффициенты упругоакустической связи, для каждого сечения измерений определяют значения мембранных продольных и кольцевых напряжений, а также изгибающих моментов, с использованием которых, на основании принципа уравновешивания мембранных напряжений и с учетом коэффициента уравновешивания, определяют максимальные значения остаточных продольных и кольцевых локальных напряжений в металле шва.

2. Способ определения остаточных напряжений в металле шва сварных соединений трубопроводов, выполненных из акустически изотропного металла, заключающийся в том, что на исследуемом участке трубопровода ультразвуковым эхо-методом измеряют время распространения объемных волн, и по результатам измерения определяют характеристики напряженного состояния сварного соединения, отличающийся тем, что, что для конкретного типа труб путем расчетного моделирования предварительно определяют положение сечений уравновешивания, в которых уравновешивающие кольцевые напряжения в основном металле достигают минимальных значений, и значение коэффициента уравновешивания, равного отношению максимальных растягивающих мембранных кольцевых напряжений в металле шва к значению минимальных сжимающих мембранных кольцевых напряжений в основном металле, а также значение собственной акустической анизотропии основного металла, после изготовления сварного соединения в сечениях уравновешивания выполняют измерения рабочих значений времени распространения поперечных волн, поляризованных вдоль и поперек оси трубы, по результатам измерений с использованием уравнения акустоупругости для разности продольных и кольцевых мембранных напряжений определяют значения указанной разности для каждой точки измерения:

где а0 - собственная акустическая анизотропия основного металла, D - коэффициент упругоакустической связи, разделение продольных и кольцевых мембранных напряжений выполняют с использованием результатов определения продольных напряжений в дополнительном сечении, далее для каждого сечения измерений определяют значения мембранных продольных и кольцевых напряжений, а также изгибающих моментов, с использованием которых, на основании принципа уравновешивания мембранных напряжений и с учетом коэффициента уравновешивания, определяют максимальные значения остаточных продольных и кольцевых локальных напряжений в металле шва.

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2014 |

|

RU2598980C2 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1993 |

|

RU2057329C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| Устройство для контроля механических напряжений в твердых средах | 1990 |

|

SU1756815A1 |

| US 2001049587 A1, 06.12.2001 | |||

| CN 101320018 A, 10.12.2008. | |||

Авторы

Даты

2020-01-15—Публикация

2019-04-05—Подача