Настоящее изобретение относится к области неразрушающего контроля трубопроводов и может быть использовано для наружной диагностики технологических трубопроводов, перемычек и участков трубопроводов, не подлежащих внутритрубной диагностике. Кроме того, настоящее изобретение может быть использовано для контроля сварных швов при строительстве и ремонте участков трубопроводов.

Известно устройство для автоматизированного ультразвукового контроля кольцевых сварных соединений труб [см. патент на полезную модель №RU164509, дата публикации 10.09.2016 г.], предназначенное для автоматизированного неразрушающего ультразвукового контроля кольцевых сварных соединений трубопроводов диаметром от 530 до 1220 мм с толщиной стенки от 8 до 40 мм, выполненных всеми видами автоматической, полуавтоматической, ручной сварки плавлением и контактной стыковой сваркой оплавлением при строительстве, ремонте и реконструкции нефтепроводов.

Известное устройство содержит несущую раму, на которой закреплены электронный блок с установленными на нем блоками подачи контактной жидкости и соединенный электрическими кабелями с аккумуляторным отсеком, датчиком контроля положения шва, акустическими блоками, блоком управления приводом передвижения и модулем беспроводной передачи данных. Акустические блоки состоят из двух акустических преобразователей, расположенных симметрично относительно продольной осевой линии несущей рамы; при этом электронный блок выполнен с возможностью использования схем прозвучивания всего сечения сварного шва и околошовной зоны на основе эхо-импульсного и дифракционного амплитудно-временного методов.

Основным недостатком данного устройства является невозможность диагностики основного металла трубопровода, продольных и спиральных сварных швов, в связи с отсутствием предназначенных для этого измерительных систем.

Известно устройство для автоматизированного ультразвукового контроля сварных соединений [см. патент на полезную модель №RU177780, дата публикации 12.03.2018 г.], предназначенное для автоматизированного ультразвукового контроля сварных соединений трубопроводов.

Известное устройство содержит несущую раму, на которой закреплены датчик пути, электронный блок для управления процессом ультразвукового контроля, блок подачи контактной жидкости, устройство подвески акустических преобразователей, два одноэлементных пьезоэлектрических преобразователя, расположенных симметрично относительно центральной оси несущей рамы, и две пары фазированных антенных решеток, каждая из которых расположена симметрично относительно центральной оси несущей рамы.

Известное устройство обладает следующими недостатками:

- отсутствие измерительных систем для контроля основного металла трубопроводов, и, как следствие, невозможность выявления дефектов основного металла;

- недостаточная точность контроля, обусловленная отсутствием механизма слежения за положением ультразвуковых преобразователей относительно сварного шва, что может приводить к смещению сканера относительно сварного шва и неправильному определению координат дефекта или пропуску дефектов.

Совокупность признаков, наиболее близкая к совокупности существенных признаков изобретения, присуща известной автоматизированной установке ультразвукового контроля [см. патент на изобретение №RU2629687, дата публикации 31.08.2017 г.], предназначенной для ультразвукового контроля основного металла (тела трубы), кольцевых и продольных сварных швов магистральных газопроводов на наличие дефектов типа нарушения сплошности или однородности материала.

Прототип содержит блок перемещения и акустический блок, а также закрепленные на несущей балке электронный блок, блок питания и баки контактной жидкости. Блок перемещения включает в себя ведущую и ведомую намагниченные колесные пары с симметричным расположением колес в каждой паре относительно несущей балки, привод передвижения, блок управления приводом передвижения, датчик пути, жестко скрепленный с ведомой колесной парой. Акустический блок включает в себя акустические преобразователи с фазированными антенными решетками.

Прототип обладает следующими недостатками:

- отсутствие измерительных систем, позволяющих оценивать профиль всей поверхности трубопровода, осуществлять измерение внешней геометрии трубопровода (внешнего диаметра трубы, овальности тела трубы, вмятин, гофр, ширины и высоты валика усиления сварных швов), и выявлять дефекты основного металла, расположенных на наружной поверхности трубопровода;

- автоматизированное диагностирование трубопровода реализовано только по одной координате, в связи с чем требуется вручную осуществлять переустановку дефектоскопа на трубопроводе и склейку диагностических данных, что снижает точность определения координат дефектов.

Способ ультразвукового контроля, реализуемый прототипом, содержит следующие этапы:

- установку на объект ультразвукового контроля, включение питания;

- позиционирование относительно сварного шва. В случае отсутствия сварного шва для ориентации дефектоскопа установка направляющей в виде металлической ленты или троса;

- установку ультразвуковых преобразователей и их ориентация;

- подачу контактной жидкости под преобразователи;

- возбуждение ультразвуковых преобразователей и проведение ультразвукового контроля сварных соединений околошовной зоны и основного металла трубопровода;

- ручную перестановку дефектоскопа на другой контролируемый участок трубопровода или сварной шов;

- оценку состояния трубопровода по полученным данным от ультразвуковых датчиков, формирование отчета и заключения по результатам контроля.

Указанный способ неразрушающего контроля обладает следующими недостатками:

- необходимость ручной перестановки дефектоскопа на другой контролируемый участок, что приводит к снижению точности определения координат дефектов, особенно при контроле трубопроводов с большим наружным диаметром (более 1020 мм);

- неполная оценка технического состояния трубопровода, в связи с отсутствием автоматизированных операций по измерению внешней геометрии трубопровода (внешнего диаметра трубы, овальности тела трубы, вмятин, гофр, ширины и высоты валика усиления сварных швов) и выявлению дефектов основного металла, расположенных на наружной поверхности трубопровода, и как следствие, необходимость проведения визуального и измерительного контроля поверхности трубы.

Указанные недостатки прототипа устраняются заявляемым изобретением.

Техническим результатом, на достижение которого направлено заявленное изобретение, является повышение точности определения местоположения и измерения геометрических параметров дефектов основного металла трубопровода, продольных, поперечных, спиральных сварных швов и околошовной зоны за счет автоматизации процесса диагностики трубопровода и использования жесткой механической конструкции с лазерной и ультразвуковой измерительными системами, позволяющих без дополнительных операций по переустановке и позиционированию диагностического комплекса осуществлять измерение внешней геометрии трубопровода и выполнять неразрушающий контроль наружной поверхности трубы, основного металла трубопровода, сварных швов и околошовной зоны. Наличие терминала с программой интерпретации диагностических данных позволяет производить обработку полученной диагностической, координатной и телеметрической информации от ультразвуковой и лазерной измерительных систем, энкодеров, оптических датчиков слежения, и с помощью оператора определять тип, положение и геометрические параметры наружных, внутренних и внутристенных дефектов в режиме реального времени.

Технический результат изобретения достигается тем, что автоматизированный диагностический комплекс содержит блок перемещения, измерительную систему, блок питания, систему подачи контактной жидкости, терминал управления и электронный блок управления и регистрации данных, содержащий блок генерации импульсов, блок усиления сигнала, блок аналогово-цифрового преобразования и блок управления FGPA. Блок перемещения выполнен в виде кольцевой рельсовой системы, содержащей ведущее кольцо и ведомое кольцо, соединенные между собой посредством шагово-винтовой передачи, при этом на каждом кольце жестко закреплен тормозной двигатель и шасси с колесами, а внутри каждого кольца размещен стягивающе-тормозной механизм. На ведущем кольце жестко установлен по меньшей мере один двигатель и двунаправленный привод продольного перемещения, обеспечивающие работу шагово-винтовой передачи и перемещение кольцевой рельсовой системы вдоль трубопровода. Измерительная система содержит каретку измерительного блока, установленную на ведомом кольце с возможностью радиального перемещения по его поверхности и измерительный блок, жестко закрепленный на передней плите каретки, включающий несущую раму, установленные на ней опорные катки, энкодеры, оптические датчики слежения, лазерную измерительную систему, выполненную в виде триангуляционного профилометра и ультразвуковую измерительную систему, которая содержит пьезоэлектрические преобразователи с фазированной решеткой и преобразователи ToFD. Электронный блок управления и регистрации данных содержит электронный блок, отвечающий за возбуждение преобразователей ToFD, два электронных блока, отвечающих за возбуждение преобразователей с фазированной решеткой, при этом все три электронных блока соответственно содержат блок генерации импульсов, соединенный с блоком усиления сигнала, который соединен с блоком аналогово-цифрового преобразования, соединенный с блоком управления FGPA, а также дополнительно содержит электронный блок, отвечающий за питание и интерфейсы связи с внешними датчиками: лазерной измерительной системы, энкодерами и оптическими датчиками слежения, содержащий блок интерфейса связи, блок драйверов двигателей кольцевой рельсовой системы и привода каретки измерительного блока и блок питания.

В частном случае, связанном с обеспечением работы шагово-винтовой передачи и перемещением кольцевой рельсовой системы вдоль трубопровода, на ведущем кольце жестко установлены три двигателя.

Радиальное перемещение каретки измерительного блока по поверхности ведомого кольца осуществляется посредством электродвигателя с редуктором и зубчатой передачи.

Электронный блок управления и регистрации данных жестко закреплен на каретке электронного блока, установленной на ведомом кольце с противоположной стороны от каретки измерительного блока и связанной с ней посредством стягивающих ремней, при этом каретка электронного блока является ведомой и радиальное перемещение каретки измерительного блока определяет радиальное перемещение каретки электронного блока управления и регистрации данных.

Измерительный блок имеет несколько вариантов исполнения и выполнен с возможностью замены на другой в зависимости от решаемой задачи.

В частности, для контроля основного металла трубопровода используется измерительный блок, ультразвуковая измерительная система которого состоит из четырех преобразователей с фазированной антенной решеткой, закрепленных на несущей раме вдоль трубопровода на прямой призме с перекрытием от 6 до 8 мм.

Для контроля поперечных сварных швов используется измерительный блок, ультразвуковая измерительная система которого состоит из двух преобразователей с фазированной антенной решеткой и двух одноэлементных преобразователей ToFD, закрепленных на несущей раме вдоль трубопровода на наклонных призмах, при этом размещенных парами с противоположных сторон от поперечного сварного шва. Для контроля продольных сварных швов используется измерительный блок, ультразвуковая измерительная система которого состоит из двух преобразователей с фазированной антенной решеткой и двух одноэлементных преобразователей ToFD, закрепленных на несущей раме поперек трубопровода на наклонных призмах, при этом размещенных парами с противоположных сторон от продольного сварного шва.

Предлагаемый способ автоматизированной наружной диагностики трубопровода реализуется автоматизированным диагностическим комплексом, характеризующийся тем, что выполняют диагностику трубопровода за одну установку автоматизированного диагностического комплекса. При этом осуществляют сборку и установку диагностического комплекса на контролируемом трубопроводе, выполняют лазерное сканирование всей наружной поверхности контролируемого участка трубопровода, при котором регистрируют диагностические данные, полученные от лазерной измерительной системы и энкодеров, получают координатную сетку, содержащую информацию о внешней поверхности трубопровода, наличии и положении сварных швов и их геометрических параметров.

Далее выполняют ультразвуковое диагностирование основного металла трубопровода, при котором траектория движения измерительных систем и ориентация ультразвуковых преобразователей относительно границ сварных швов определяется по данным лазерной системы контроля и энкодеров, при этом исключаются наезды преобразователей на сварные швы.

После этого выполняют ультразвуковое диагностирование поперечных, продольных и спиральных сварных швов трубопровода и околошовной зоны, при котором траектория движения соответствующих измерительных систем и ориентация ультразвуковых преобразователей относительно центра и границ сварных швов определяется по данным лазерной измерительной системы и энкодеров, при этом в случае отсутствия валика усиления сварного шва лазерная измерительная система обеспечивает слежение за положением ультразвуковой измерительной системы по нанесенной разметке.

Полученные в результате ультразвукового диагностирования основного металла трубопровода и сварных швов диагностические данные записывают в соответствующие узлы координатной сетки, полученной в результате первичного радиального сканирования, и выполняют оценку качества основного металла контролируемого трубопровода и сварных швов.

В частном случае, связанном с оценкой качества основного металла контролируемого трубопровода и сварных швов, данную оценку выполняют или во время проведения диагностики на терминале управления, или после проведения контроля. При этом данную оценку выполняют оператором диагностического комплекса с использованием программы интерпретации данных.

Кольцевая рельсовая система с двунаправленным приводом перемещения, а также привод радиального перемещения на ведомом кольце позволяют проводить диагностику всей поверхности трубопровода за одну установку диагностического комплекса (при отсутствии на контролируемом участке выступающих не менее чем на 5 мм конструктивных элементов трубопровода). Отсутствие операций по переустановке и отладке оборудования повышает точность позиционирования измерительных систем и измерения координат дефектов.

Лазерная измерительная система обеспечивает оценку профиля и измерение внешней геометрии трубопровода (внешнего диаметра трубы, овальности тела трубы, вмятин, гофров, ширины и высоты валика усиления сварных швов), а также обнаружение дефектов на внешней поверхности трубопровода. Использование лазерного контроля за состоянием наружной поверхности трубопровода позволяет повысить качество диагностики и выявить дефекты и особенности на наружной поверхности трубопровода, которые не способна выявлять ультразвуковая измерительная система.

По первичным данным лазерной измерительной системы определяется траектория движения диагностического комплекса и позиционирование измерительных систем и ультразвуковых преобразователей относительно границы и центра сварных швов. Применение лазерной измерительной системы повышает точность ориентации ультразвуковых преобразователей относительно сварных швов, и, соответственно, качество ультразвукового диагностирования состояния трубопровода. В случае отсутствия валика усиления сварного шва лазерная измерительная система обеспечивает слежение за положением ультразвуковой измерительной системы по нанесенной разметке.

В процессе диагностики обеспечивается построение трехмерной модели поверхности трубопровода путем обработки координатной информации от лазерной измерительной системы и энкодеров.

Ультразвуковая измерительная система, включающая в себя несколько измерительных блоков, позволяет осуществлять диагностику основного металла трубопровода, сварных швов и околошовной зоны. Применение современных технологий в области автоматизированного ультразвукового контроля - секторного сканирования, динамической фокусировки, метода ToFD, а также математического моделирования процесса сканирования - обеспечивает повышение точности определения местоположения и измерения геометрических параметров трещиноподобных дефектов на внутренней и наружной поверхности стенки трубы и в сварных швах, дефектов потери металла, а также повышение производительности диагностики.

Запись диагностической информации, полученной от ультразвуковых преобразователей, осуществляется в узлы координатной сетки, построенной после сканирования лазерной измерительной системой. Запись всех типов данных на единую координатную сетку, привязанную к трубопроводу, обеспечивает производительность интерпретации данных на уровне производительности интерпретации данных внутритрубной диагностики за счет представления данных в виде развертки трубопровода.

Наличие электронного блока управления и регистрации данных и терминала управления с программой интерпретации данных также обеспечивает повышение точности ультразвукового контроля за счет обеспечения процесса автоматизированного ультразвукового контроля с возможностью в режиме реального времени проводить анализ объекта контроля. При этом наличие в кольцевой рельсовой системе двунаправленного привода перемещения позволяет провести дополнительный контроль участков основного металла и околошовной зоны эхо-методом с использованием 8-элементного ультразвукового преобразователя с двумерной (матричной) фазированной решеткой, переместив диагностический комплекс в обратном направлении.

Сущность предлагаемого изобретения поясняется чертежами.

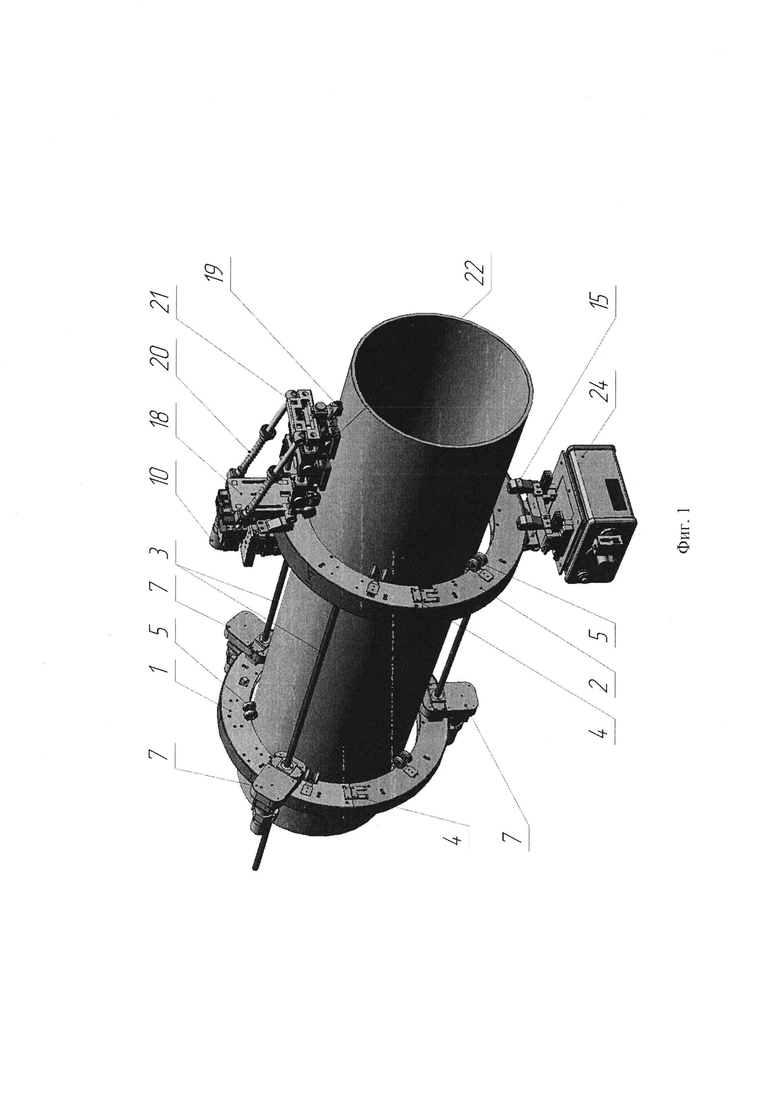

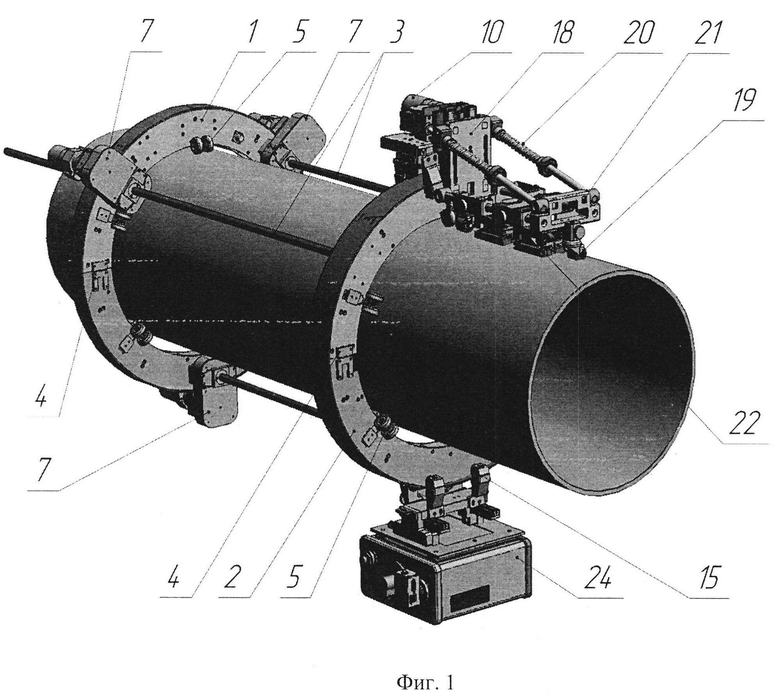

На фиг. 1 приведена модель автоматизированного диагностического комплекса, расположенного на контролируемом трубопроводе.

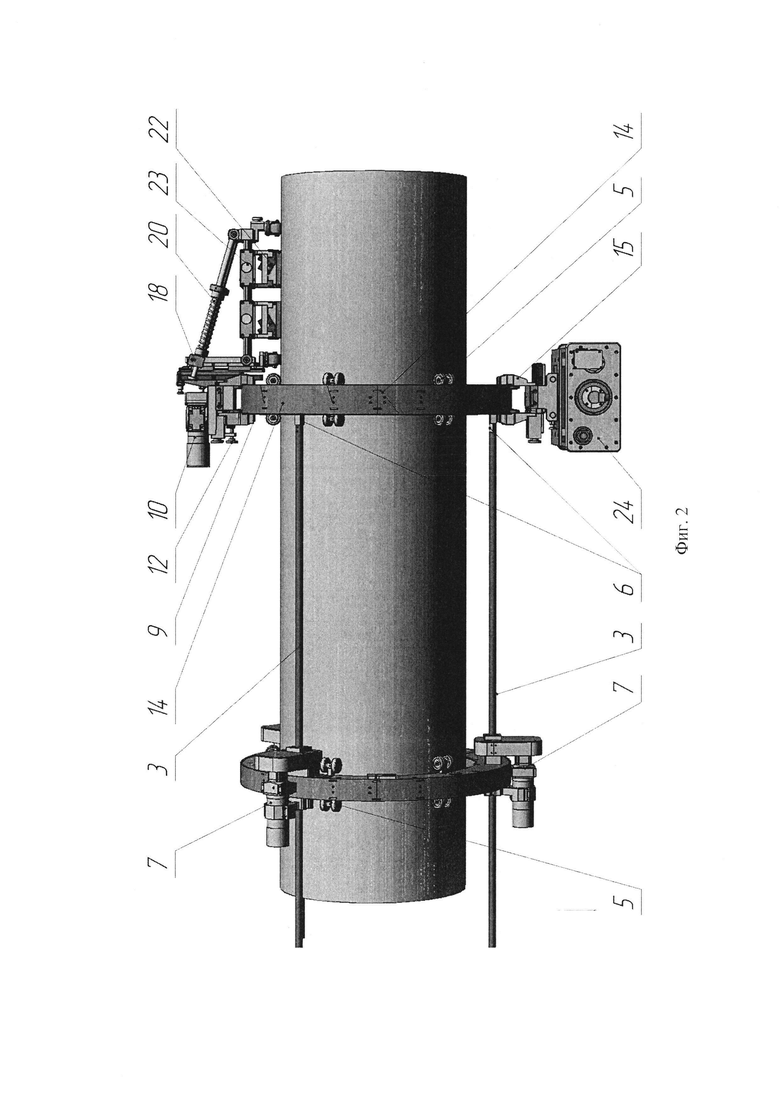

На фиг. 2 приведена модель автоматизированного диагностического комплекса, расположенного на контролируемом трубопроводе (вид спереди).

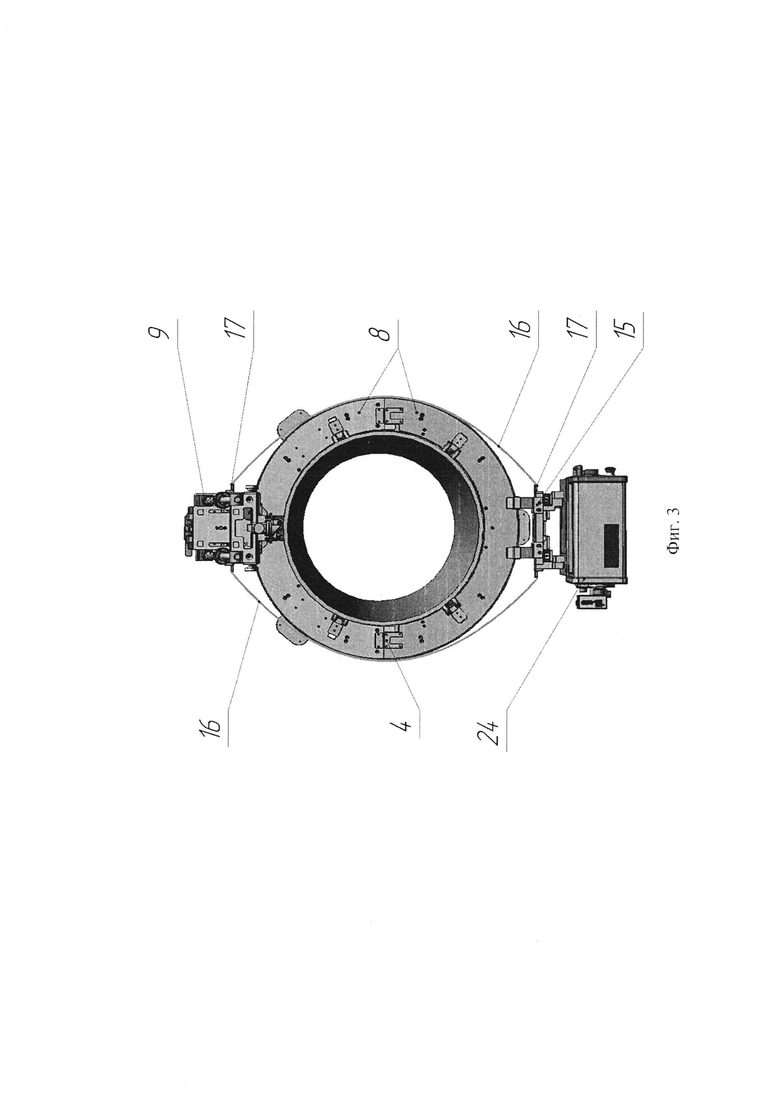

На фиг. 3 приведена модель автоматизированного диагностического комплекса, расположенного на контролируемом трубопроводе (вид справа).

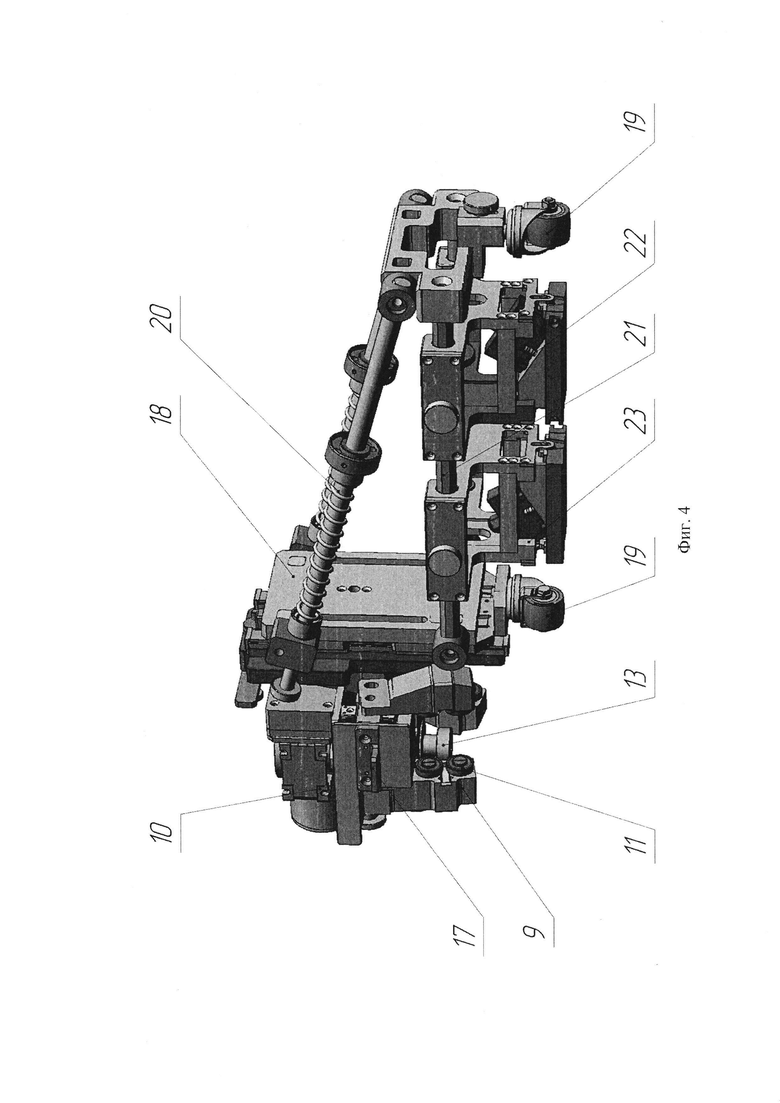

На фиг. 4 приведена модель измерительного блока для контроля поперечных швов.

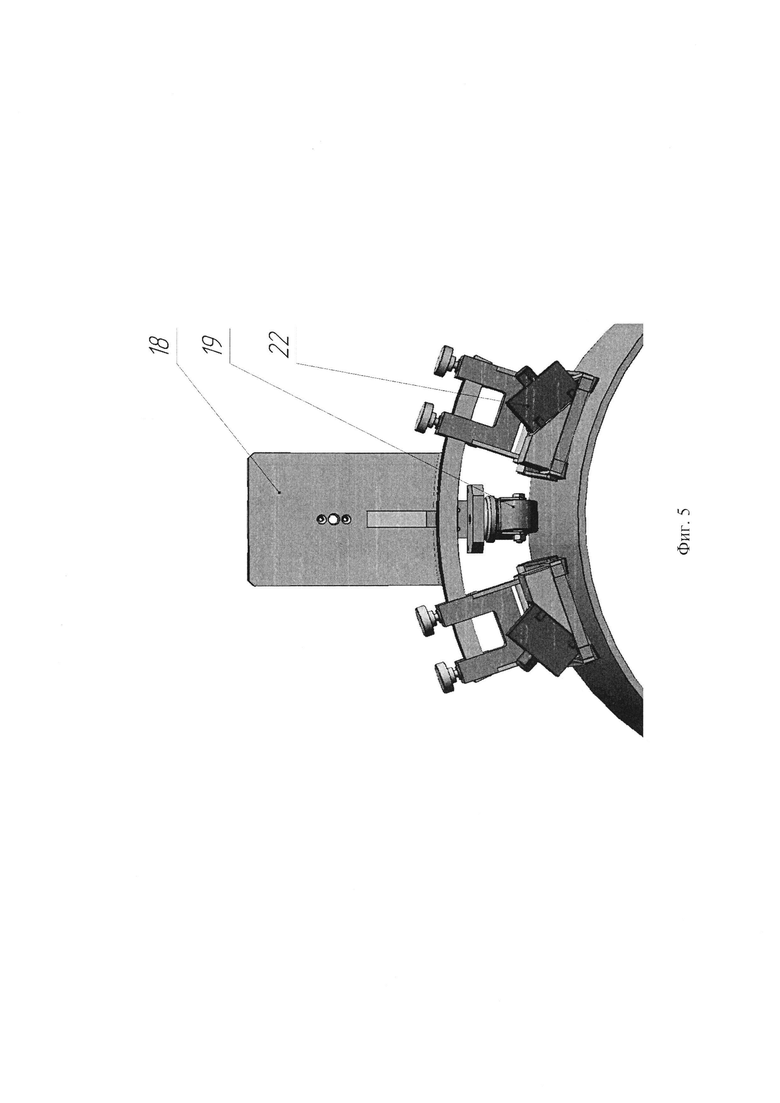

На фиг. 5 приведена модель измерительного блока для контроля продольных швов.

На фиг. 6 приведена функциональная схема автоматизированного диагностического комплекса, электронного блока управления и регистрации данных и связи между блоками.

Автоматизированный диагностический комплекс содержит блок перемещения, который представляет собой кольцевую рельсовую систему. Основное назначение кольцевой рельсовой системы - несущая и движущая конструкция автоматизированного комплекса. Она отвечает за перемещение измерительного и электронного блоков в осевом направлении трубопровода и позволяет в автоматизированном режиме выполнять диагностику сварных швов, а также сплошное обследование тела трубопровода. Кольцевая рельсовая система состоит из ведущего кольца 1, ведомого кольца 2 и шагово-винтовой передачи 3.

Ведущее кольцо 1 состоит из двух полуколец, которые соединяются между собой с помощью замковых механизмов 4. На ведущем кольце располагаются три двигателя 7, которые обеспечивают работу шагово-винтовой передачи 3 и перемещение кольцевой рельсовой системы вдоль трубопровода, шасси с колесами 5, предназначенными для перемещения диагностического комплекса. Таким образом, продольное сканирование обеспечивается за счет перемещения кольцевой рельсовой системы.

Ведомое кольцо 2 состоит из двух полуколец, которые соединяются между собой с помощью замковых механизмов 4. На ведомом кольце 2 располагаются шасси с колесами 5, предназначенными для перемещения диагностического комплекса, а также Т-образные крепления 6 шагово-винтовой передачи 3.

Вращение шагово-винтовой передачи в прямом и обратном направлениях позволяет кольцевой рельсовой системе обеспечить двунаправленное продольное перемещение диагностического комплекса.

За полудисками 8 во внутренней полости ведомого 2 и ведущего 1 колец располагается стягивающе-тормозной механизм, состоящий из электродвигателя с редуктором, тормозной ленты и элементов крепления. Стягивающе-тормозной механизм посредством стягивания тормозной ленты прижимает кольцевую рельсовую систему к трубопроводу и обеспечивает фиксацию диагностического комплекса на наружной поверхности, что позволяет удерживать комплекс при контроле вертикальных трубопроводов.

Жесткое закрепление элементов механической конструкции, а также надежное закрепление конструкции на трубопроводе позволяет исключить ее проворачивание, таким образом обеспечивая высокую точность измерения углового положения дефектов (до ±5°) и высокую повторяемость результатов контроля.

Синхронная работа трех двигателей 7 и тормозного механизма обеспечивается наличием блоков с контроллером, размещенных на кольцевой рельсовой системе. Синхронная работа необходима для предотвращения спирального «накручивания» винтовой передачи, что может привести к излому винтов и падению комплекса с трубопровода.

Для диагностики трубопроводов разных диаметров кольцевая рельсовая система включает в себя набор сменных колец для трубопроводов с наружным диаметром 530 мм (20''); 720 мм (28''); 820 мм (32''); 1020 мм (40''); 1067 мм (42''); 1220 мм (48'').

На ведомое кольцо 2 устанавливается каретка измерительного блока 9 и жестко фиксируется на кольце. Конструкцией каретки предусмотрен двигатель с редуктором 10 для радиального перемещения каретки 9. Удержание на ведомом кольце 2 происходит за счет направляющих опорных роликов 11. Регулировка расстояния между роликами 11 осуществляется с помощью регулировочного винта 12. Сцепление каретки с ведомым кольцом 2 и перемещение по нему происходит за счет наличия зубчатой (реечной) передачи между зубчатой шестерней 13 на каретке и зубьями на направляющей рейке 14 ведомого кольца 2.

С противоположной стороны от каретки измерительного блока 9 на ведомое кольцо 2 устанавливается каретка электронного блока управления и регистрации данных 15, которая является ведомой и не имеет встроенного двигателя с редуктором и зубчатой шестерни. Для ее удержания на ведомом кольце 2 также предусмотрены направляющие опорные ролики 11. Взаимное соединение обоих кареток осуществляется посредством двух стягивающих ремней 16, которые крюками цепляют к проушинам 17 с обеих сторон кареток. С помощью механизма натяжения, размещенного на направляющей 14 ведомого кольца 2, регулируется положение кареток относительно друг друга.

На переходную пластину каретки измерительного блока 9 сверху вниз устанавливается измерительный блок 18 и фиксируется стопорной рукояткой. Радиальное перемещение каретки 9 позволяет вращать измерительный блок 18 и осуществлять сплошное обследование основного металла трубопровода и сварных швов.

В зависимости от решаемой задачи используются несколько вариантов измерительного блока:

- блок для контроля основного металла трубопровода (блок толщинометрии);

- блок для контроля поперечных сварных швов, который показан на фиг. 4;

- блок для контроля продольных сварных швов, который показан на фиг. 5.

Единовременно может быть установлен только один измерительный блок. Перестановка блока не требует большого количества усилий и операций: ослабляется стопорная рукоятка - снимается один измерительный блок - устанавливается другой измерительный блок - стопорная рукоятка фиксируется.

Измерительный блок при движении опирается на опорные катки 19, обеспечивающие заданное расстояние до тела трубы. Прижимы опорных катков обеспечиваются правильной установкой измерительного блока 18 в крепление каретки и применением пружин 20. Несущая рама 21 измерительного блока является несущей конструкцией для пары ультразвуковых преобразователей 22 с фазированными антенными решетками (ФАР) и пары одноэлементных преобразователей ToFD.

В составе измерительных блоков для контроля сварных швов применяются два 64-элементных преобразователя с фазированной антенной решеткой и два одноэлементных преобразователя ToFD. Преобразователи располагаются на наклонных призмах парами напротив друг друга с противоположных сторон от центра сварного шва.

Диагностика продольных сварных швов обеспечивается продольным перемещением кольцевой рельсовой системы, как в прямом, так и в обратном направлении, за счет работы трех двигателей 7 и передачи момента вращения на шагово-винтовую передачу 3. Диагностика поперечных сварных швов обеспечивается радиальным перемещением каретки 9 по зубчатой направляющей 14. Диагностика спиральных сварных швов обеспечивается одновременным перемещением кольцевой рельсовой системой в продольном направлении и радиальным перемещением каретки.

Для сплошного ультразвукового диагностирования основного металла трубопровода используется измерительный блок толщинометрии, который включает в себя четыре 64-элементных преобразователя с фазированной антенной решеткой, расположенных на прямой призме. Блок толщинометрии выполнен аналогично блоку для контроля поперечных сварных швов (фиг. 4), но имеет удлиненную несущую раму для размещения в линию четырех преобразователей с фазированной антенной решеткой (ФАР) с перекрытием от 6 до 8 мм.

Преобразователи размещаются в башмаках 23 из нержавеющей стали, имеющих гибкие подвесы для повторения профиля поверхности трубы. Для размещения ультразвуковых преобразователей меньших размеров, например, имеющих иное количество элементов в фазированной решетке или одноэлементных преобразователей, имеются индивидуальные проставки, которые крепятся внутрь башмака 23.

Конструкция измерительного блока обеспечивает возможность предустановки и оперативной регулировки расстояния между каждой парой ультразвуковых преобразователей с шагом в 1 мм.

На измерительном блоке толщинометрии размещается лазерная измерительная система в виде триангуляционного профилометра (на чертеже не показана), которая обеспечивает оценку профиля всей поверхности трубопровода, измерение внешней геометрии трубопровода (внешнего диаметра трубы, овальности тела трубы, вмятин, гофр, ширины и высоты валика усиления сварных швов), слежение за положением сварных швов при наличии валика усиления, а также обнаружение дефектов (риска, потеря металла) на внешней поверхности трубопровода. По первичным данным сканирования лазерной измерительной системой определяется траектория движения диагностического комплекса и позиционирование ультразвуковых преобразователей относительно границы и центра сварных швов. На измерительных блоках для контроля сварных швов предусмотрены места крепления лазерной системы для позиционирования пьезоэлектрических преобразователей при контроле сварных швов без выраженного валика усиления по нанесенной разметке.

Дополнительно на измерительном блоке толщинометрии размещаются оптические датчики слежения с целью исключения столкновения с выступающими конструктивными элементами на трубопроводе.

На измерительном блоке располагаются четыре энкодера для передачи координатной информации. Также встроенные энкодеры размещены в двигателях кольцевой рельсовой системы 7 и двигателе каретки измерительного блока 9.

Радиальное перемещение каретки измерительного блока 9 определяет радиальное перемещение каретки электронного блока 15. На переходную пластину каретки электронного блока устанавливается электронный блок управления и регистрации данных 24 и фиксируется стопорными винтами. Установка осуществляется лицевой панелью в сторону ведущего кольца 2. Электронный блок управления и регистрации данных 24 предназначен для проведения автоматической лазерной и ультразвуковой диагностики, управления двигателями перемещения и стягивающе-тормозного механизма, возбуждения преобразователей, сбора, обработки и передачи на терминал диагностической, координатной, телеметрической информации, обеспечения обратной связи между терминалом управления и дефектоскопом.

Функциональный состав автоматизированного диагностического комплекса, электронного блока управления и регистрации данных 24 и связи между блоками показаны на фиг. 6.

Электронный блок управления и регистрации данных 24 состоит из электронного блока 25, двух электронных блоков 26 и электронного блока 27, при этом электронный блок 25 и два электронных блока 26 отвечают за прием и регистрацию данных, а электронный блок 27 - за питание и интерфейсы связи с внешними датчиками: лазерной измерительной системы 37, энкодерами 38, оптическими датчиками слежения 39. При этом электронный блок 25 представляет собой 16-канальную плату, а электронные блоки 26 - 64-канальные платы.

Электронный блок 25 содержит блок генерации импульсов (ударный генератор) 28, отвечающий за возбуждение преобразователей ToFD 31 и соединенный с блоком усиления сигнала 29, который соединен с блоком аналогово-цифрового преобразования 30, соединенный с блоком управления FGPA 32.

Каждый электронный блок 26 содержит блок генерации импульсов (ударный генератор) 33, отвечающий за возбуждение преобразователей с фазированной решеткой 22 и соединенный с блоком усиления сигнала 34, который соединен с блоком аналогово-цифрового преобразования 35, соединенный с блоком управления FGPA 36.

Преобразователи с фазированной решеткой 22 подключаются с помощью кабелей к 64-м канальным платам, а преобразователи ToFD 31 к 16-канальной. Внешние датчики (лазерная измерительная система 37, энкодеры 38 и оптические датчики слежения 39) связаны с электронным блоком управления и регистрации данных 24 через блок интерфейса связи 40, расположенным на электронном блоке 27 и подключены к соответствующим выходам на электронном блоке управления и регистрации данных 24.

Электронный блок 25 отвечает за управление преобразователями ToFD 31 и управляет остальными электронными блоками. Входящий в его состав блок управления FGPA 32 представляет собой программируемую логическую интегральную схему (ПЛИС) и обеспечивает поддержание связи с терминалом 47 посредством линии связи Ethernet, управление системой подачи контактной жидкости 44, управление электронными блоками 26, отвечающими за работу с преобразователями ФАР 22, а также через электронный блок 27 обеспечивает управление двигателями кольцевой рельсовой системы и стягивающе-тормозного механизма 43 (через блок драйверов двигателей 41 и контроллеры 42), получает обратную связь и координатную информацию от энкодеров 38, собирает данные от датчиков лазерной измерительной системы 37 и оптических датчиков слежения 39.

Блок питания 45 электронного блока управления и регистрации данных 24 формирует напряжения, необходимые для работы оборудования (низковольтные напряжения для работы цифровых и аналоговых схем и высоковольтное напряжение, для работы блоков генерации импульсов 28 и 33) и системы подачи контактной жидкости 44. Первичное питание комплекса осуществляется от блока питания комплекса 46 (автономного генератора) через кабель питания.

Принцип работы электронных блоков 25 и 26 состоит в формировании зондирующего импульса заданной длительности и полярности, воздействующего на ультразвуковые преобразователи 22 и 31, после чего схема переходит в режим приема отраженных сигналов. Отраженный сигнал поступает в блок усиления сигнала 29 и 34 соответственно (на усилитель с возможностью выбора коэффициента усиления), далее на вход блока аналогово-цифрового преобразования (высокоскоростного АЦП) 30 и 35 соответственно, который оцифровывает сигнал и передает его в блок управления FPGA 32 и 36 соответственно для предварительной обработки. После предварительной обработки данные передаются в терминал 47 для последующей обработки в блоке интерпретации данных (визуализации, интерпретации и т.д.) и хранения результатов 48.

Для обеспечения удаленного доступа используется терминал управления с установленным программным обеспечением, через который осуществляется управление диагностическим комплексом. Диагностический комплекс имеет два режима работы: терминальный (предназначен для тестирования и настройки бортовой аппаратуры, формирования отчетов и выдачи результатов) и диагностический (предназначен для сбора, обработки и передачи диагностической информации). Управление дефектоскопом и передача данных в реальном времени осуществляется через интерфейс Ethernet. Диагностические данные обрабатываются автоматически или оператором в программе интерпретации диагностических данных, установленной на терминале управления.

В качестве вспомогательных систем используются система подачи контактной жидкости и система питания. Система подачи контактной жидкости состоит из моторизованной помпы, электромагнитного клапана, емкости для контактной жидкости, системы силиконовых трубок. Регулировка подачи жидкости осуществляется автоматически и через терминал. На нем же отображается информация о характеристиках системы подачи контактной жидкости: уровень запасов жидкости, температура жидкости, отклонение от нормы расхода. Подача контактной жидкости осуществляется независимо к каждому ультразвуковому преобразователю по силиконовым трубкам от распределителя, размещенного на измерительном блоке. Каждый ультразвуковой преобразователь оснащен специально разработанным каналом подачи жидкости, поэтому в случае отсутствия контакта между любым количеством призм с поверхностью трубопровода исключается нарушение подачи контактной жидкости к остальным преобразователям. Питание комплекса обеспечивает дизельный генератор.

Диагностический комплекс наружной диагностики работает следующим образом.

Настоящий диагностический комплекс обеспечивает выявление дефектов геометрии и основного металла трубопровода, а также дефектов в сварных швах и околошовной зоне.

Неразрушающему контролю подлежат продольные, поперечные и спиральные сварные швы, околошовная зона, основной металл технологических трубопроводов, перемычек и участков трубопроводов диаметром от 530 мм (20'') до 1220 мм (48'') с толщиной стенки от 6 мм до 29 мм, выполненных всеми видами автоматической, полуавтоматической и ручной сварки плавлением в процессе производства и ремонтных работ.

Перед проведением контроля осуществляют сборку автоматизированного диагностического комплекса. Сборку начинают с установки на трубопровод кольцевой рельсовой системы. Масса дефектоскопа, не превышающая 20 кг, позволяет осуществить сборку бригадой, состоящей из двух человек, без применения грузоподъемных механизмов в течение 20 минут.

На трубопроводе осуществляют сборку ведущего 1 и ведомого 2 колец, каждое кольцо собирают из двух полуколец и соединяют замковым механизмом 4. Предварительно на каждом полукольце монтируются шасси с колесами 5 и три двигателя 7 (при сборке ведущего кольца). После фиксации кольца, на внутренней стороне полуколец соединяют замки тормозной ленты и фиксируют при помощи штифта. Осуществляют натяжение стягивающе-тормозного механизма до состояния устойчивой фиксации кольца на трубопроводе, при котором шасси с колесами 4 будут касаться тела трубы. Проверяют работу стягивающе-тормозного механизма, контролируя удержание автоматизированного диагностического комплекса на трубопроводе. После осуществляют установку шагово-винтовой передачи 3. Один из ее концов закрепляют в Т-образном креплении 6, а другой ввинчивают в отверстие привода двигателя 7, после чего проверяют корректность установки всех элементов.

На ведомом кольце 2 осуществляют установку кареток измерительного блока 9 и электронного блока 15. Взаимное соединение обоих кареток выполняют с помощью стягивающих ремней 16. Выполняют проверку взаимного перемещения кареток по направляющей рейке 14.

На каретку измерительного блока 9 выполняют установку измерительного блока толщинометрии, а на каретку электронного блока 15 выполняют установку электронного блока управления и регистрации данных 24.

На измерительном блоке толщинометрии размещают лазерную измерительную систему, энкодеры, оптические датчики слежения, распределитель контактной жидкости.

Выполняют подключение измерительных систем, размещенных на блоке толщинометрии, элементов управления и контроллеров кольцевой рельсовой системы к блоку управления и регистрации данных 24. Блок управления и регистрации данных 24 подключают к системе питания и терминалу управления.

Перед началом диагностики в терминальном режиме работы диагностического комплекса выполняют тестирование бортовой электронной аппаратуры, задание параметров инспекции, настройку и калибровку лазерной измерительной системы.

С терминала управления подают команды на проведение лазерного сканирования участка трубопровода. Диагностический комплекс осуществляет радиальное лазерное сканирование наружной поверхности трубопровода: привод каретки измерительного блока (двигатель с редуктором 10) передает вращение на зубчатую шестерню, с помощью которой каретка перемещается по направляющей зубчатой рейке 14 ведомого кольца 2. Удержание на кольце происходит за счет направляющих роликов 11. После проведения радиального сканирования области трубопровода стягивающе-тормозной механизм на ведущем кольце 1 ослабляется и за счет вращения шагово-винтовой передачи 3 осуществляется поступательное продольное перемещение ведущего кольца 1 к ведомому кольцу 2. В определенный момент движение останавливается, стягивающе-тормозной механизм на ведущем кольце 1 вновь натягивается и обеспечивает жесткое закрепление ведущего кольца 1 на трубопроводе. Следом за этим ослабляется стягивающе-тормозной механизм на ведомом кольце 2 и за счет вращения шагово-винтовой передачи 3 осуществляется поступательное продольное перемещение кольца 2 на определенное расстояние, при этом обеспечивая перекрытие уже проконтролированной области. Затем диагностический комплекс снова осуществляет радиальное лазерное сканирование наружной поверхности трубопровода. По окончании сканирования лазерной измерительной системой всей поверхности трубопровода диагностический комплекс возвращается в исходное положение.

Диагностические данные, полученные лазерной измерительной системой, и координатная информация от энкодеров, поступают в блок управления и регистрации данных 24, а затем на терминал управления, после чего обрабатываются программой интерпретации диагностических данных и анализируются оператором.

Функционал программы интерпретации позволяет визуализировать профиль поверхности трубопровода с координатной привязкой к трубопроводу по данным энкодеров. Для отображения данных вычисляется номинальное расстояние до поверхности трубопровода, а также отклонения от него, по которым формируются В-сканы и ТОР-сканы с цветовой палитрой. Цветом палитры отображаются диапазоны расстояний до стенки трубопровода и, соответственно, выявляются сварные швы, конструктивные элементы и места с наличием дефектов. Реализована возможность регулировки количества диапазонов, изменения границы диапазонов и возможность выбора цветовой гаммы для каждого диапазона. Оператор с помощью программы интерпретации идентифицирует дефекты и особенности трубопровода, программой интерпретации автоматически определяются их координаты и геометрические размеры.

После первичного прохода создается координатная сетка с шагом 1 мм, содержащая информацию о профиле внешней поверхности трубопровода: внешнего диаметра трубы, овальности тела трубы, вмятин, гофров, наличии и положении сварных швов, ширины и высоты валика усиления сварных швов.

После первичного сканирования лазерной измерительной системой в измерительном блоке толщинометрии на несущей раме 21 закрепляют башмаки 23 с установленными преобразователями 22 с фазированной антенной решеткой (ФАР), размещенными на прямой призме из оргстекла и предназначенными для контроля основного металла трубопровода. Преобразователи ФАР 22 с помощью сигнальных кабелей подключают к блоку управления и регистрации данных 24. Через штуцеры и систему трубок от распределителя обеспечивают подачу контактной жидкости под преобразователи для обеспечения акустического контакта с контролируемым трубопроводом, передачи акустических колебаний от преобразователей к объекту контроля, а также для улучшения условий скольжения.

С терминала управления подают команды на проведение ультразвукового диагностирования основного металла трубопровода. Траектория движения ультразвуковых преобразователей 22 относительно границ сварных швов определяется по данным лазерной измерительной системы и энкодеров, таким образом исключаются наезды преобразователей на сварные швы.

Для более точного выявления трещиноподобных дефектов, дефектов типа «потеря металла» и «расслоение» в основном металле трубопровода может быть предусмотрен режим дополнительного контроля эхо-методом с использованием преобразователей с двумерной (матричной) фазированной антенной решеткой.

Для этого необходимо дополнительно фиксировать участки на основном металле с превышением установленного порогового уровня и производить дополнительную диагностику таких участков многоракурсным прозвучиванием, например, 8-элементными ультразвуковыми преобразователями с двумерной (матричной) фазированной антенной решеткой.

После окончания диагностирования основного металла трубопровода на переходную пластину каретки измерительного блока 9 сверху вниз устанавливается измерительный блок для контроля сварных швов. Вариант измерительного блока выбирают в зависимости от типа сварных швов, присутствующих на трубопроводе. Преобразователи с помощью сигнальных кабелей подключают к электронному блоку управления и регистрации данных 24. Через штуцеры и систему трубок от распределителя обеспечивают подачу контактной жидкости под преобразователи для обеспечения акустического контакта с контролируемым трубопроводом, передачи акустических колебаний от преобразователей к объекту контроля, а также для улучшения условий скольжения. Выполняют регулировку расстояния между преобразователями в соответствии со схемами контроля, используя данные о толщине стенки, полученные при проведении толщинометрии.

С терминала управления подают команды на проведение ультразвукового диагностирования сварных швов трубопровода. Траектория движения ультразвуковых преобразователей 22 относительно центра и границ сварных швов определяется по данным лазерной измерительной системы и энкодеров. В случае отсутствия валика усиления сварного шва на измерительной системе размещается лазерная измерительная система, которая обеспечивает слежение за положением ультразвуковой измерительной системы по нанесенной разметке.

Для более точного выявления трещиноподобных дефектов, дефектов типа «потеря металла» и «расслоение» в околошовной зоне может быть предусмотрен режим дополнительного контроля эхо-методом с использованием преобразователей с двумерной (матричной) фазированной антенной решеткой.

Для этого необходимо дополнительно фиксировать участки околошовной зоны с превышением установленного порогового уровня и производить дополнительную диагностику таких участков многоракурсным прозвучиванием, например, 8-элементными ультразвуковыми преобразователями с двумерной (матричной) фазированной антенной решеткой.

Выявление несплошностей при ультразвуковом контроле сварных швов и основного металла трубопровода обеспечивается сканированием всего объема металла с использованием ввода в металл ультразвуковых колебаний, их отражения или дифракции от границ несплошностей и раздела сред, и приема отраженных колебаний ультразвуковыми преобразователями с фазированной антенной решеткой и одноэлементными преобразователями ToFD. Возбуждение ультразвуковых колебаний осуществляется посредством ультразвуковых преобразователей, путем подачи на них электрических импульсов из электронного блока управления и регистрации данных 24. Ультразвуковая измерительная система и приводы перемещения обеспечивают контроль сварных швов и запись его результатов с дискретностью не более 1 мм.

Ультразвуковые колебания от границ раздела сред и несплошностей принимаются ультразвуковыми преобразователями, затем в виде сигналов поступают на усилитель (с возможностью выбора коэффициента усиления), а с усилителя на вход высокоскоростного АЦП, который оцифровывает сигнал и передает его в блок управления FGPA (ПЛИС) для предварительной обработки. После предварительной обработки диагностические данные через интерфейс Ethernet передаются на терминал управления, где обрабатываются оператором с помощью программы интерпретации диагностических данных.

Программа интерпретации данных обеспечивает визуализацию диагностических данных ультразвукового контроля основного металла и сварных швов, выполненную с помощью преобразователей ФАР и ToFD. Для каждого файла диагностических данных в информационном окне отображаются основные параметры настройки диагностического комплекса: шаг сканирования, толщина стенки, тип датчика, тип призмы, напряжение запускающего импульса, параметры усиления, частота дискретизации, параметры ультразвуковых преобразователей, тип фокусировки и сканирования и другие. Для определения параметров толщины стенки, сварных швов и дефектов в них исходные осциллограммы сигнала обрабатываются при помощи математических алгоритмов, с использованием стробов и курсоров, и в зависимости от типа и режимов сканирования данные представляются в виде А, В, С, L, S, TOP, END - сканов, позволяющих визуализировать диагностируемую поверхность в различных координатах и видах. В зависимости от амплитуд зарегистрированных сигналов данные формируются в различной цветовой палитре, которая может быть настроена оператором. Программа совместно с оператором при помощи выставленных рамок дефекта позволяет автоматически вычислять параметры выявленных индикаций от дефектов. На определенных видах реализована возможность автоматического образмеривания индикации от дефекта. Программой интерпретации данных автоматически определяется фактический тип дефекта и его геометрические параметры, в том числе глубина и глубина залегания.

Данные ультразвукового контроля записываются в соответствующие узлы координатной сетки, созданной по данным лазерной измерительной системы и энкодеров. Таким образом обеспечивается запись всех типов данных на единую координатную сетку, привязанную к трубопроводу, что обеспечивает производительность интерпретации данных на уровне производительности интерпретации данных внутритрубной диагностики за счет представления данных в виде развертки трубопровода.

Заявленная группа изобретений обеспечивает выявление дефектов типа «риска», «потеря металла», «расслоение» на основном металле и примыкающих к сварным швам, трещин, расслоений, непроваров, несплавлений по кромкам, пор, шлаковых включений в сварных швах, а также дефектов геометрии трубопровода.

Таким образом, технический результат достигается за счет:

- применения в автоматизированном диагностическом комплексе наружной диагностики нескольких типов измерительных систем (лазерной и ультразвуковой) для диагностики трубопровода, что позволяет осуществлять измерение внешней геометрии трубопровода и выполнять неразрушающий контроль наружной поверхности трубы, основного металла трубопровода, сварных швов и околошовной зоны. Диагностические данные записываются на единую координатную сетку, что позволяет оперативно и с высокой производительностью их интерпретировать и узнать о техническом состоянии контролируемого трубопровода. Диагностические данные двух типов измерительных систем позволяют повысить точность определения типа, конфигурации и размеров дефекта;

- использования жесткой механической конструкции и автоматического перемещения измерительных систем автоматизированного диагностического комплекса по двум координатам (вдоль трубопровода и по образующей трубы), что позволяет провести контроль всей поверхности трубы за одну установку диагностического комплекса без операций по переустановке и отладке оборудования и повысить точность позиционирования измерительных систем и измерения координат дефектов; также одновременное перемещение по двум координатам позволяет осуществлять диагностику спиральных сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система неразрушающего контроля методом ToFD (варианты) | 2021 |

|

RU2785788C1 |

| Устройство для контроля трубопровода с использованием электромагнитно-акустической технологии | 2022 |

|

RU2790942C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ СВАРНОГО ШВА | 2023 |

|

RU2827116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2023 |

|

RU2811042C1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2024 |

|

RU2826164C1 |

| Способ определения прогнозного объема нестандартного дизельного топлива при проведении внутритрубной очистки и диагностирования | 2022 |

|

RU2795718C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ПРОБЕ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2809978C1 |

| Раствор для очистки замазученной древесно-кустарниковой растительности | 2021 |

|

RU2780125C1 |

| Способ очистки замазученной древесно-кустарниковой растительности | 2021 |

|

RU2778687C1 |

Использование: для наружной диагностики технологических трубопроводов, перемычек и участков трубопроводов, не подлежащих внутритрубной диагностике, а также для контроля сварных швов при строительстве и ремонте участков трубопроводов. Сущность изобретения заключается в том, что за счет автоматизации процесса диагностики трубопровода и использования жесткой механической конструкции с лазерной и ультразвуковой измерительными системами возможно без дополнительных операций по переустановке и позиционированию диагностического комплекса осуществлять измерение внешней геометрии трубопровода и выполнять неразрушающий контроль наружной поверхности, основного металла трубопровода, сварных швов и околошовной зоны, производить обработку полученной диагностической, координатной и телеметрической информации от ультразвуковой и лазерной измерительных систем, энкодеров, оптических датчиков слежения, и с помощью оператора определять тип, положение и геометрические параметры наружных, внутренних и внутристенных дефектов в режиме реального времени. Технический результат: повышение точности определения местоположения и измерения геометрических параметров дефектов основного металла трубопровода, продольных, поперечных, спиральных сварных швов и околошовной зоны. 2 н. и 10 з.п. ф-лы, 6 ил.

1. Автоматизированный диагностический комплекс, содержащий:

блок перемещения, измерительную систему, блок питания, систему подачи контактной жидкости, терминал управления и электронный блок управления и регистрации данных, содержащий блок генерации импульсов, блок усиления сигнала, блок аналогово-цифрового преобразования и блок управления FGPA, отличающийся тем, что:

блок перемещения выполнен в виде кольцевой рельсовой системы, содержащей ведущее кольцо и ведомое кольцо, соединенные между собой посредством шагово-винтовой передачи, при этом на каждом кольце жестко закреплен тормозной двигатель и шасси с колесами, а внутри каждого кольца размещен стягивающе-тормозной механизм,

на ведущем кольце жестко установлен по меньшей мере один двигатель и двунаправленный привод продольного перемещения, обеспечивающие работу шагово-винтовой передачи и перемещение кольцевой рельсовой системы вдоль трубопровода,

измерительная система содержит каретку измерительного блока, установленную на ведомом кольце с возможностью радиального перемещения по его поверхности, и измерительный блок, жестко закрепленный на передней плите каретки, включающий несущую раму, установленные на ней опорные катки, энкодеры, оптические датчики слежения, лазерную измерительную систему, выполненную в виде триангуляционного профилометра, и ультразвуковую измерительную систему, которая содержит пьезоэлектрические преобразователи с фазированной решеткой и преобразователи ToFD,

электронный блок управления и регистрации данных содержит электронный блок, отвечающий за возбуждение преобразователей ToFD, два электронных блока, отвечающих за возбуждение преобразователей с фазированной решеткой, при этом все три электронных блока соответственно содержат блок генерации импульсов, соединенный с блоком усиления сигнала, который соединен с блоком аналогово-цифрового преобразования, соединенный с блоком управления FGPA, а также дополнительно содержит электронный блок, отвечающий за питание и интерфейсы связи с внешними датчиками: лазерной измерительной системы, энкодерами и оптическими датчиками слежения, содержащий блок интерфейса связи, блок драйверов двигателей кольцевой рельсовой системы и привода каретки измерительного блока и блок питания.

2. Автоматизированный диагностический комплекс по п. 1, отличающийся тем, что на ведущем кольце жестко установлены три двигателя, обеспечивающие работу шагово-винтовой передачи и перемещение кольцевой рельсовой системы вдоль трубопровода.

3. Автоматизированный диагностический комплекс по п. 1, отличающийся тем, что радиальное перемещение каретки измерительного блока по поверхности ведомого кольца осуществляется посредством электродвигателя с редуктором и зубчатой передачи.

4. Автоматизированный диагностический комплекс по п. 1, отличающийся тем, что электронный блок управления и регистрации данных жестко закреплен на каретке электронного блока, установленной на ведомом кольце с противоположной стороны от каретки измерительного блока и связанной с ней посредством стягивающих ремней, при этом каретка электронного блока является ведомой и радиальное перемещение каретки измерительного блока определяет радиальное перемещение каретки электронного блока управления и регистрации данных.

5. Автоматизированный диагностический комплекс по п. 1, отличающийся тем, что измерительный блок имеет несколько вариантов исполнения и выполнен с возможностью замены на другой в зависимости от решаемой задачи.

6. Автоматизированный диагностический комплекс по п. 5, отличающийся тем, что для контроля основного металла трубопровода используется измерительный блок, ультразвуковая измерительная система которого состоит из четырех преобразователей с фазированной антенной решеткой, закрепленных на несущей раме вдоль трубопровода на прямой призме с перекрытием от 6 до 8 мм.

7. Автоматизированный диагностический комплекс по п. 5, отличающийся тем, что для контроля поперечных сварных швов используется измерительный блок, ультразвуковая измерительная система которого состоит из двух преобразователей с фазированной антенной решеткой и двух одноэлементных преобразователей ToFD, закрепленных на несущей раме вдоль трубопровода на наклонных призмах, при этом размещенных парами с противоположных сторон от поперечного сварного шва.

8. Автоматизированный диагностический комплекс по п. 5, отличающийся тем, что для контроля продольных сварных швов используется измерительный блок, ультразвуковая измерительная система которого состоит из двух преобразователей с фазированной антенной решеткой и двух одноэлементных преобразователей ToFD, закрепленных на несущей раме поперек трубопровода на наклонных призмах, при этом размещенных парами с противоположных сторон от продольного сварного шва.

9. Способ автоматизированной наружной диагностики трубопровода, характеризующийся тем, что выполняют диагностику трубопровода с использованием автоматизированного диагностического комплекса по п. 1.

10. Способ автоматизированной наружной диагностики трубопровода по п. 9, в котором:

осуществляют сборку и установку диагностического комплекса на контролируемом трубопроводе,

выполняют лазерное сканирование всей наружной поверхности контролируемого участка трубопровода, при котором регистрируют диагностические данные, полученные от лазерной измерительной системы и энкодеров,

получают координатную сетку, содержащую информацию о внешней поверхности трубопровода, наличии и положении сварных швов, их геометрических параметров,

выполняют ультразвуковое диагностирование основного металла трубопровода, при котором траектория движения измерительных систем и ориентация ультразвуковых преобразователей относительно границ сварных швов определяется по данным лазерной системы контроля и энкодеров, при этом исключаются наезды преобразователей на сварные швы,

выполняют ультразвуковое диагностирование поперечных, продольных и спиральных сварных швов трубопровода и околошовной зоны, при котором траектория движения соответствующих измерительных систем и ориентация ультразвуковых преобразователей относительно центра и границ сварных швов определяется по данным лазерной измерительной системы и энкодеров, при этом в случае отсутствия валика усиления сварного шва лазерная измерительная система обеспечивает слежение за положением ультразвуковой измерительной системы по нанесенной разметке,

полученные в результате ультразвукового диагностирования основного металла трубопровода и сварных швов диагностические данные записывают в соответствующие узлы координатной сетки, полученной в результате первичного радиального сканирования,

выполняют оценку качества основного металла контролируемого трубопровода и сварных швов.

11. Способ автоматизированной наружной диагностики трубопровода по п. 10, при котором оценку качества основного металла контролируемого трубопровода и сварных швов выполняют или во время проведения диагностики на терминале управления, или после проведения контроля.

12. Способ автоматизированной наружной диагностики трубопровода по п. 11, при котором оценку качества основного металла контролируемого трубопровода и сварных швов выполняют оператором диагностического комплекса с использованием программы интерпретации данных.

| Автоматизированная установка ультразвукового контроля | 2016 |

|

RU2629687C1 |

| Аппаратура для обнаружения дефектов трубопроводов | 2017 |

|

RU2655982C1 |

| 0 |

|

SU158686A1 | |

| 0 |

|

SU158684A1 | |

| CN 201322742 Y, 07.10.2009 | |||

| US 5062301 A, 05.11.1991. | |||

Авторы

Даты

2021-10-12—Публикация

2021-01-26—Подача