Изобретение относится к области неразрушающего ультразвукового контроля и может быть использовано для оценки напряженного состояния в ортотропном материале различных металлических конструкций, а именно для определения разности главных механических напряжений. Зная величину разности главных механических напряжений, можно судить о степени нагруженности конструкции и предупредить возникновение аварийной ситуации.

Известен ультразвуковой способ определения механических напряжений [1], заключающийся в том, что эхо-методом на ненагруженном объекте проводят измерения начальных времен распространения сдвиговых и продольных волн, затем на нагруженном объекте проводят измерения текущих времен распространения сдвиговых и продольных волн, далее с их помощью вычисляют механические напряжения. Недостатком этого способа является необходимость проведения измерений на ненагруженном объекте, то есть реализация способа требует снятия напряжений, что не всегда возможно в условиях эксплуатации металлических конструкций. Кроме того, способ не работает, если материал находится в трехосном напряженном состоянии. Также для реализации способа необходимо учитывать температуру объекта контроля, что вносит дополнительные погрешности.

Известен ультразвуковой способ определения механических напряжений [2] заключающийся в том, что в исследуемый объект двумя излучающими преобразователями вводят импульсы ультразвуковых колебаний продольных и поперечных волн под двумя разными углами, принимают двумя приемными преобразователями импульсы, прошедшие через объект, и по соотношению измеренных времен определяют величину напряжения. В известном способе нет необходимости проводить измерения на ненагруженном объекте, то есть он является безэталонным, но у него есть ряд недостатков. Ультразвуковое поле преобразователей имеет диаграмму направленности, что вносит значительную погрешность при определении углов ввода и расстояний между преобразователями и, соответственно, при определении механических напряжений. С увеличением толщины объекта контроля ширина диаграммы направленности будет увеличиваться, что будет приводить к увеличению погрешности. Кроме того, дополнительную погрешность вносят случайные вариации толщины слоя контактной смазки под излучающими и приемными преобразователями.

Известен ультразвуковой способ определения напряжений [3] с помощью продольных критически преломленных (головных) волн. Способ заключается в том, что в объекте с помощью излучающего преобразователя возбуждают продольную критически преломленную волну и измеряют время распространения волны между первым и вторым приемными преобразователями. Время распространения коррелирует с напряжением. Недостатком этого способа является необходимость измерения времени распространения волны между первым и вторым приемными преобразователями на ненагруженном объекте.

В качестве прототипа выбран ультразвуковой способ определения механических напряжений [4] в конструкционных материалах, заключающийся в том, что в исследуемой зоне объекта возбуждают ультразвуковые импульсы сдвиговых объемных волн, распространяющиеся перпендикулярно плоскости, в которой действует напряжение, и поляризованные вдоль и поперек направления действия напряжения, принимают прошедшие импульсы, затем вычисляют величину “сдвиговой” анизотропии, рассчитываемую как относительную разность времен распространения сдвиговых волн, далее в исследуемой зоне объекта на место датчика сдвиговых объемных волн устанавливают излучатель-приемник Рэлеевских поверхностных волн, возбуждают вдоль и поперек направления действия напряжения ультразвуковые импульсы Рэлеевских поверхностных волн, принимают прошедшие импульсы, вычисляют величину “Рэлеевской” анизотропии, рассчитываемую как относительную разность времен распространения Рэлеевских поверхностных волн, с ее помощью вычисляют величину “сдвиговой” анизотропии, соответствующую ненагруженному состоянию материала, затем вычисляют одноосное механическое напряжение. Известный из прототипа способ является безэталонным, но имеет ряд недостатков, которые существенно ограничивают область его применения. Так в прототипе анизотропия поверхностных волн считается не зависящей от напряжений, что, в общем случае, неверно. Используемые Рэлеевские поверхностные волны чувствительны к состоянию поверхности, изменение состояния которой может внести существенную погрешность в определение напряжения, а текстура поверхностного слоя материала может сильно отличаться от текстуры в объеме материала, поэтому, в общем случае, анизотропия поверхностных волн и анизотропия сдвиговых волн могут не коррелировать и расчет “сдвиговой” анизотропии с использованием “Рэлеевской” анизотропии является некорректным. Кроме того, известный из прототипа способ ограничен тем, что он предназначен для определения одноосных механических напряжений, а на практике часто встречаются случаи двух и трехосного напряженного состояния конструкций.

Предлагаемый способ лишен недостатков рассмотренных способов и позволяет определить разность главных механических напряжений (либо, в случае одноосного напряженного состояния, главное напряжение) в ортотропном материале с неизвестной текстурой с более высокой точностью. Способ является безэталонным и не требует измерений на ненагруженном материале. Реализация способа не требует учитывать температуру.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является возможность определения разности главных механических напряжений в ортотропном материале без необходимости применения эталонов и проведения измерений на ненагруженном объекте, а также увеличение точности определения напряжений.

Предлагаемый ультразвуковой способ определения разности механических напряжений реализуют следующим образом.

Пусть оси n1, n2 и n3 декартовой системы координат выбраны вдоль трех взаимно перпендикулярных направлений ортотропного материала, вдоль которых действуют главные механические напряжения σ1, σ2 и σ3.

В исследуемой зоне ортотропного материала последовательно возбуждают во взаимно ортогональных направлениях ультразвуковые импульсы сдвиговых объемных волн (далее – сдвиговых), которые распространяются по толщине материала вдоль оси n3 и поляризованы вдоль осей n1 и n2, измеряют времена ts1 и ts2 или скорости Vs1 и Vs2 распространения сдвиговых волн и рассчитывают параметр анизотропии сдвиговых волн B как относительную разность времён или скоростей распространения сдвиговых волн, по следующей формуле:

Далее в этой же зоне последовательно возбуждают во взаимно ортогональных направлениях ультразвуковые импульсы головных (продольных критически преломленных) волн, которые распространяются вдоль осей n1 и n2, измеряют времена th1 и th2 или скорости Vh1 и Vh2 распространения головных волн и рассчитывают параметр анизотропии головных волн H как относительную разность времен или скоростей распространения по следующей формуле:

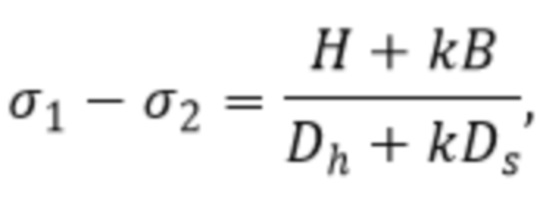

Затем рассчитывают разность главных механических напряжений σ1 и σ2 в исследуемой зоне по следующей формуле:

где k – коэффициент, вычисляемый через константы упругости второго порядка, Ds и Dh коэффициенты акустоупругости, которые могут быть определены экспериментально или рассчитаны в изотропном приближении по следующим формулам:

Здесь λ и μ – коэффициенты Ламе, константы упругости второго порядка, m и n – коэффициенты Мурнагана, константы упругости третьего порядка.

Коэффициент k определяют в изотропном приближении через константы упругости по следующей формуле:

Частоту возбуждения и размеры датчиков сдвиговых и головных волн подбирают таким образом, чтобы прозвучиваемый объем в исследуемой зоне максимально совпадал. Известно, что глубина проникновения головных волн в материал составляет примерно четыре длины волны. Например, для определения механического напряжения в стальной пластине толщиной 10 мм целесообразно применять датчик головных волн с частотой 2.5 МГц, тогда глубина проникновения составит около 9.5 мм. Ширина пластины датчика сдвиговых волн должна соответствовать ширине пластины датчика головных волн, а длина пластины датчика сдвиговых волн – расстоянию между пластинами датчика головных волн, которые используются для измерений времени распространения головной волны.

Использование сдвиговых и головных волн и подбор параметров датчиков (частоты возбуждения и размеров датчиков) позволяет добиться технического результата, заключающегося в возможности определения разности главных механических напряжений в ортотропном материале без необходимости применения эталонов и проведения измерений на ненагруженном объекте, а также в увеличении точности определения напряжений.

Пример применения.

Предлагаемый способ прошел верификацию с помощью эксперимента на плоском образце, вырезанном из листового проката алюминиевого сплава АМг5. Размеры образца в рабочей зоне: ширина 20 мм, толщина 6.2 мм. Применялись датчик сдвиговых волн частотой 5 МГц с диаметром пьезопластины 6.4 мм и датчик головных волн частотой 5 МГц с шириной пьезопластин 4 мм и расстоянием между приемными пьезопластинами 6 мм. Константы упругости алюминиевого сплава, использованные при вычислениях: λ = 57 ГПа, μ = 26 ГПа, m = −325 ГПа, n = −332 ГПа. В изотропном приближении по формулам (4), (5) и (6) рассчитали коэффициенты акустоупругости Ds = −0.0407 ГПа−1 и Dh = −0.0696 ГПа−1 и коэффициент k = 0.24. В результате ультразвуковых измерений на образце в отсутствии напряжений, т.е. в свободном состоянии I, по формулам (1) и (2) рассчитали значения параметров B(I) = −0.0062 и H(I) = 0.0016. Далее по формуле (3) вычислили разность главных напряжений [σ1 − σ2](I) = −1 МПа, что с учетом погрешности соответствует свободному состоянию. Затем образец поместили в испытательную машину и нагрузили в упругой области силой 10 кН, создав в рабочей зоне растягивающее напряжение σ1 = 81 МПа. В результате ультразвуковых измерений на образце в нагруженном состоянии II по формулам (1) и (2) рассчитали значения параметров B(II) = −0.0092 и H(II) = −0.0043. Далее по формуле (3) вычислили разность главных напряжений [σ1 − σ2](II) = 82 МПа, что соответствует созданному испытательной машиной одноосному напряжению. Абсолютная погрешность определения параметра B составила 0.0005. Абсолютная погрешность определения параметра H составила 0.0008. Погрешность определения напряжения с помощью предлагаемого способа составила ±10 МПа.

Список источников:

1. Федеральное агентство по техническому регулированию и метрологии. ГОСТ Р 52731-2007. Контроль неразрушающий. Акустический метод контроля механических напряжений. Общие требования, 2007. – 12 с.

2. Патент РФ № RU2057330, МПК G01N 29/00(1995.01), Акустический способ определения внутренних механических напряжений в твердых материалах, публ. 27.03.1996.

3. Патент США № US2002078759, МПК G01L1/25; G01N29/07; G01N29/22; G01L1/00, Apparatus and method for ultrasonic stress measurement using the critically refracted longitudinal (Lcr) ultrasonic technique, публ. 27.06.2002.

4. Патент РФ № RU2190212, МПК G01N 29/00 (2000.01), Способ измерения механических напряжений в конструкционных материалах, публ. 27.09.2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2014 |

|

RU2598980C2 |

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2000 |

|

RU2190212C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2014 |

|

RU2574231C1 |

| Способ ультразвукового контроля плоского напряженного состояния акустически анизотропных материалов при переменных температурах | 2021 |

|

RU2761413C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2146818C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ | 2019 |

|

RU2723148C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛАВНЫХ НОРМАЛЬНЫХ НАПРЯЖЕНИЙ В МАССИВЕ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2029084C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВКЛАДА ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ В ВЕЛИЧИНУ АКУСТИЧЕСКОЙ АНИЗОТРОПИИ ПРИ ИЗМЕРЕНИИ В ДЕТАЛЯХ МАШИН И ЭЛЕМЕНТАХ КОНСТРУКЦИИ | 2016 |

|

RU2648309C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2723146C1 |

Использование: для определения разности главных механических напряжений в ортотропных конструкционных материалах. Сущность изобретения заключается в том, что в исследуемой зоне измеряют скорости или времена распространения сдвиговых и головных волн, вычисляют значения параметров анизотропии сдвиговых и головных волн и далее рассчитывают разность главных механических напряжений. При этом датчики сдвиговых и головных волн подбирают таким образом, чтобы в обоих случаях объем прозвучиваемого материала максимально совпадал, что позволяет уменьшить погрешность определения напряжений. Технический результат: обеспечение возможности определения разности главных механических напряжений в ортотропном материале без необходимости применения эталонов и проведения измерений в ненагруженном объекте, а также обеспечение увеличения точности определения напряжений.

Ультразвуковой способ определения разности главных механических напряжений в ортотропных конструкционных материалах, заключающийся в том, что в исследуемой зоне объекта возбуждают ультразвуковые импульсы сдвиговых объемных волн, распространяющиеся по толщине ортотропного материала перпендикулярно плоскости, в которой действуют исследуемые главные механические напряжения, и поляризованные во взаимно ортогональных направлениях вдоль направлений действия исследуемых главных механических напряжений, принимают пришедшие ультразвуковые импульсы сдвиговых волн, затем вычисляют параметр анизотропии сдвиговых волн, отличающийся тем, что затем в этой же зоне возбуждают ультразвуковые импульсы головных волн, распространяющиеся во взаимно ортогональных направлениях вдоль направлений действия исследуемых главных механических напряжений, принимают пришедшие ультразвуковые импульсы головных волн, вычисляют параметр анизотропии головных волн, и затем, используя параметры анизотропии сдвиговых и головных волн, вычисляют разность двух главных механических напряжений в исследуемой зоне по формуле:

где B – параметр анизотропии сдвиговых волн, рассчитываемый как относительная разность времен или скоростей распространения взаимно ортогонально поляризованных сдвиговых волн, распространяющихся в одном направлении по толщине материала, H – параметр анизотропии головных волн, рассчитываемый как относительная разность времен или скоростей распространения головных волн, распространяющихся во взаимно ортогональных направлениях вдоль осей действия напряжений  и

и  , Ds и Dh коэффициенты акустоупругости для параметров B и H соответственно, которые могут быть определены экспериментально или рассчитаны по справочным данным, k –коэффициент, вычисляемый через константы упругости второго порядка.

, Ds и Dh коэффициенты акустоупругости для параметров B и H соответственно, которые могут быть определены экспериментально или рассчитаны по справочным данным, k –коэффициент, вычисляемый через константы упругости второго порядка.

| Константин Владимирович Курашкин, О способе ультразвукового контроля механических напряжений, Заводская лаборатория | |||

| Диагностика материалов, 2018, том 84, N 7 | |||

| CN 115615591 A, 17.01.2023 | |||

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2000 |

|

RU2190212C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРЫВОВ, ПРОГРАММА, НОСИТЕЛЬ ЗАПИСИ И АРИФМЕТИЧЕСКОЕ ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО | 2016 |

|

RU2678023C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 1994 |

|

RU2079825C1 |

Авторы

Даты

2023-12-28—Публикация

2023-09-18—Подача